Odkodowanie standardów testowania stalowych ramion wahliwych tłoczonych

STRESZCZENIE

Standardy testowania dźwigni sterujących ze stali sztabkowej nie są jednolitym, uniwersalnym kodeksem, lecz zbiorem procedur technicznych określonych przez organizacje inżynieryjne, takie jak SAE International, oraz poszczególne producentów pojazdów. Te rygorystyczne testy oceniają kluczowe parametry wydajności, w tym sztywność, odkształcenie, wytrzymałość i odporność na zderzenia, aby zapewnić bezpieczeństwo, trwałość pojazdu oraz zgodność ze specyfikacjami oryginalnego wyposażenia (OE).

Definiowanie dźwigni sterujących ze stali sztabkowej: cechy i identyfikacja

Ramiona kierownicze ze stali sztabkowej to kluczowy element układu zawieszenia pojazdu, łączący podwozie z zespołem koła. Wytwarzane są przez tłoczenie i spawanie blach stalowych w pustą, sztywną konstrukcję. Ten proces jest bardzo opłacalny, co czyni ramiona ze stali sztabkowej powszechnym wyborem dla wielu nowoczesnych samochodów osobowych i ciężarowych. Główną zaletą jest połączenie wytrzymałości i niskiego kosztu produkcji, umożliwiające szerokie stosowanie w pojazdach produkowanych masowo. Mogą jednak być bardziej narażone na rdzę w porównaniu z alternatywami takimi jak żeliwo lub aluminium, jeśli ochronna powłoka zostanie naruszona.

Wytwarzanie tych komponentów to precyzyjne zadanie inżynieryjne. Produkcja dużych serii obejmuje tłoczenie blachy na dwie półobudowy, które następnie są spawane ze sobą. Ten proces musi być starannie kontrolowany, aby zapewnić integralność konstrukcyjną i spójne działanie. Dla producentów samochodów poszukujących precyzji w tłoczeniu metalu, specjalistyczni dostawcy oferują kompleksowe rozwiązania – od prototypowania po produkcję seryjną. Na przykład, Shaoyi (Ningbo) Metal Technology Co., Ltd. jest przykładem takiej wiedzy technicznej, wykorzystującej zaawansowane zautomatyzowane instalacje oraz certyfikat IATF 16949 do dostarczania wysokiej jakości komponentów do złożonych zastosowań motoryzacyjnych.

Identyfikacja wahacza ze stali sztabkowej na pojeździe jest prosta dzięki kilku wskazówkom wizualnym. W przeciwieństwie do chropowatej powierzchni elementów odlewanych, wahacze ze stali sztabkowej mają zazwyczaj gładką powierzchnię oraz wyraźny spoinę spawaną biegnącą wzdłuż całej długości. Znajomość sposobu ich rozpoznawania jest niezbędna przy konserwacji i modernizacjach, szczególnie w przypadku pojazdów takich jak Chevy Silverado czy GMC Sierra, gdzie w różnych latach produkcji stosowano różne materiały.

Aby potwierdzić, czy Twój pojazd ma wahacze ze stali sztabkowej, poszukaj następujących cech:

- Finish: Zazwyczaj mają błyszczący czarny wykończenie farbą zapewniające odporność na korozję.

- Struktura powierzchni: Powierzchnia jest zazwyczaj gładka, w przeciwieństwie do chropowatej struktury żeliwa lub odlewanego aluminium.

- Budownictwo: Widoczna spoina spawana, gdzie dwie sztabkowe połówki są połączone, to jednoznaczny wskaźnik.

- Test materiału: Prosty test magnesem może pomóc; magnes mocno przylega do stali, ale nie do aluminium.

Przegląd standardów testowania motoryzacyjnych dla wahaczy

Nie istnieje pojedynczy, powszechnie dostępny, uniwersalny standard testowania tłoczonych stalowych wahaczy. Zamiast tego kryteria wydajności i bezpieczeństwa są regulowane przez złożony system wewnętrznych specyfikacji producentów oraz wytycznych opracowywanych przez organizacje branżowe. Organizacje takie jak SAE International działają nad opracowywaniem ustandaryzowanych procedur badawczych, które mogą być stosowane w całej branży do oceny kluczowych cech, takich jak sztywność, odkształcenie i wytrzymałość. Jednak często pełnią one jedynie rolę podstawy lub wytycznej metodologicznej, a nie obowiązkowego, uniwersalnego kodeksu.

Większość standardów testowych jest własnością producentów oryginalnego wyposażenia (OEM), takich jak Ford, GM i inni. Każdy producent samochodów opracowuje własny szczegółowy zestaw wymagań i protokołów testowych dostosowanych do konkretnej platformy pojazdu, jego masy, przewidzianego zastosowania oraz celów bezpieczeństwa w przypadku kolizji. Te wewnętrzne standardy są wysoce poufne i określają dokładne parametry wydajności, jakie wahacz dostawcy musi spełnić, aby został zatwierdzony do produkcji. Zapewnia to, że każdy komponent będzie działał przewidywalnie w ramach zintegrowanych systemów bezpieczeństwa i zawieszenia pojazdu.

Te standardy mają podstawowe znaczenie dla zapewnienia bezpieczeństwa i trwałości pojazdu. Wahacz musi wytrzymać ogromne siły podczas zakręcania, hamowania i uderzeń, nie ulegając uszkodzeniu. Testy potwierdzają, że komponent nie ulegnie wygięciu ani pęknięciu pod ekstremalnym obciążeniem oraz będzie odkształcał się w przewidywalny sposób podczas kolizji, co pomoże w kontrolowaniu energii uderzenia. Jak zauważono w badaniach przeprowadzonych przez Politecnico di Torino , zgodność z międzynarodowymi standardami testowania jest niezbędna do weryfikacji wydajności ramion wykonanych z innowacyjnych lub hybrydowych materiałów. To rygorystyczne sprawdzanie zapewnia, że każde wahacz, niezależnie od tego czy jest ze stali sztabkowej czy innego materiału, spełnia rygorystyczne kryteria bezpieczeństwa i wydajności.

Kluczowe procedury testowe: od sztywności po odporność na zderzenia

Aby zweryfikować wydajność wahacza ze stali sztabkowej, inżynierowie stosują szereg rygorystycznych testów symulujących warunki rzeczywiste. Te procedury są projektowane tak, aby mierzyć wszystko – od podstawowej sztywności po punkty uszkodzeń pod wpływem ekstremalnego obciążenia. Głównym celem, jak opisano w dokumentach technicznych SAE, jest opracowanie ustandaryzowanego podejścia do testowania sztywności, sposobu odkształcenia i wytrzymałości granicznej. Testy te można ogólnie sklasyfikować jako oceny statyczne, dynamiczne, zmęczeniowe oraz środowiskowe.

Statyczne testy obciążeniowe mierzą sztywność wahacza i jego odkształcenie pod wpływem stałej siły. Na przykład, do wahacza przykłada się określone obciążenie, a następnie mierzy powstające przemieszczenie. Komponent może zostać uznany za przejęty, jeśli odkształcenie jest minimalne przy znaczącym obciążeniu; jeden z porównawczych testów na wahaczu ze staliwa wykazał odkształcenie jedynie 0,17 mm przy obciążeniu 32 kN. Testy dynamiczne lub udarowe oceniają natomiast reakcję wahacza na nagłe oddziaływania sił, co ma kluczowe znaczenie dla oceny jego odporności na wypadki. Testy te symulują zdarzenia takie jak zahaczenie o krawężnik czy najechanie na dziurę w drodze i są niezbędne, aby zagwarantować, że komponent ulegnie uszkodzeniu w bezpieczny i przewidywalny sposób podczas kolizji.

Testy zmęczeniowe to kolejny kluczowy aspekt, w którym wahacz jest poddawany milionom cykli zmiennych obciążeń, aby symulować cały okres jego użytkowania. Zapewnia to, że komponent wytrzyma powtarzające się naprężenia występujące podczas codziennego użytkowania, bez powstawania pęknięć lub przedwczesnego uszkodzenia. Ostatecznie testy środowiskowe narażają wahacz na warunki takie jak mgła solna i wilgotność, aby zweryfikować skuteczność powłok odpornych na korozję, co jest kluczowym czynnikiem dla trwałości komponentów stalowych.

Te różne metody testowania dostarczają kompleksowego obrazu możliwości wahacza. Poniższa tabela podsumowuje główne kategorie testów:

| Rodzaj Testu | Cel | Kluczowe mierzone parametry |

|---|---|---|

| Test obciążenia statycznego | W celu zmierzenia odporności komponentu na odkształcenia pod wpływem stałej siły. | Sztywność (siła w stosunku do przemieszczenia), granica plastyczności. |

| Testy dynamiczne/udarowe | W celu oceny wydajności pod nagłymi, wysokich energii obciążeniami, symulującymi uderzenia i kolizje. | Bezpieczeństwo w przypadku kolizji, sposób odkształcenia, obciążenie przy pęknięciu. |

| Badania zmęczeniowe | Zapewnienie długotrwałej trwałości poprzez symulowanie cykli obciążeń powtarzanych przez okres użytkowania pojazdu. | Żywotność zmęczeniowa (liczba cykli do uszkodzenia). |

| Testowanie Środowiskowe | Ocena odporności komponentu na korozję i degradację środowiskową. | Skuteczność powłok ochronnych (np. farba, obróbka powierzchniowa). |

Porównanie materiałów: stal tłoczona vs. odlewy i ramiona aluminiowe

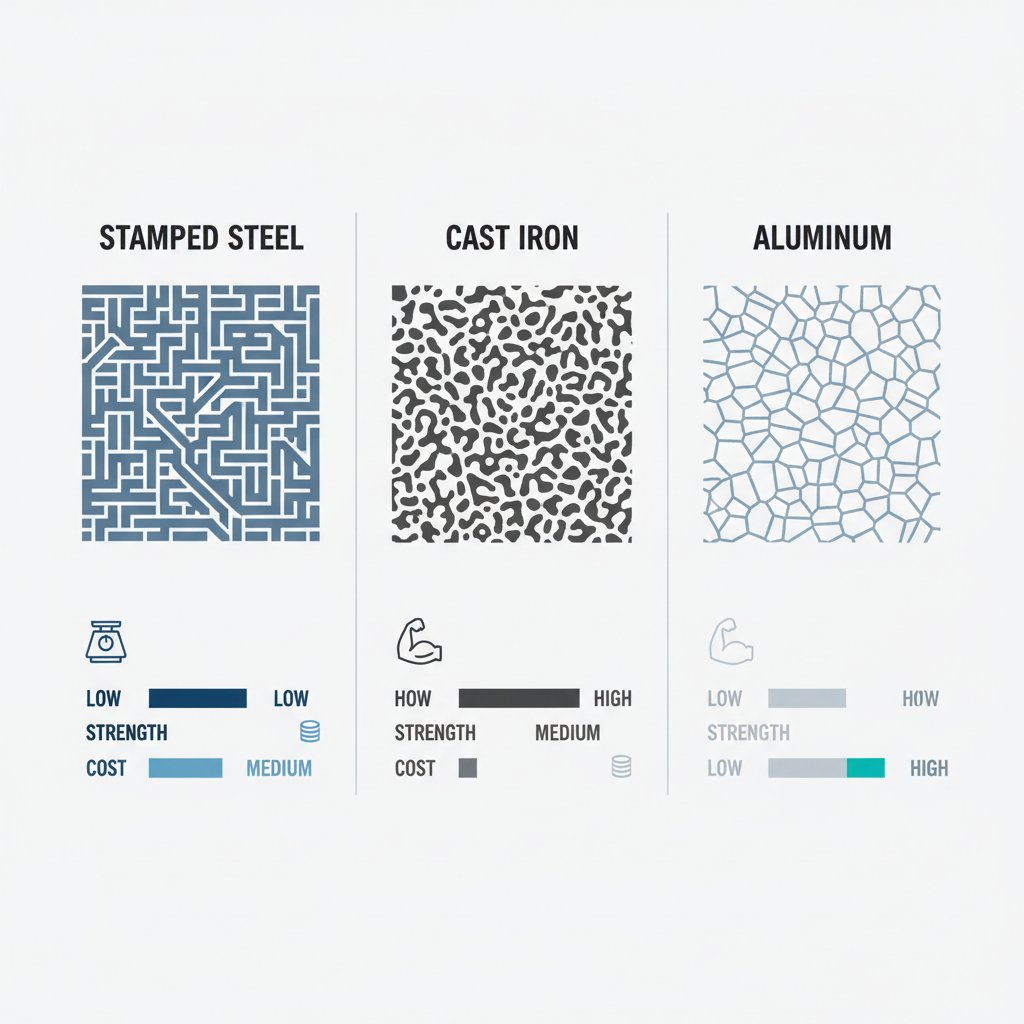

Chociaż stal tłoczona jest popularnym wyborem dla drążków kierowniczych, producenci często stosują także żeliwo szare oraz odlewy aluminiowe, przy czym każdy materiał oferuje unikalny zestaw kompromisów. Wybór materiału zależy od przeznaczenia pojazdu, celów związanych z wydajnością oraz rozważań kosztowych. Odpowiedź na pytanie „Jaki metal jest najlepszy do drążków kierowniczych?” wymaga zrozumienia tych różnic.

Ramiona ze stali sztabkowej są cenione za niski koszt produkcji i dobre stosunki wytrzymałości do masy, co czyni je idealnym wyborem dla samochodów osobowych i ciężarówek produkowanych seryjnie. Żeliwo, będąc gęstsze i silniejsze, jest często stosowane w pojazdach ciężarowych i SUV-ach, gdzie maksymalna trwałość w trudnych warunkach ma zasadnicze znaczenie. Oferuje doskonałą wytrzymałość i sztywność, ale za cenę większej masy. Odlewy z aluminium zapewniają lekką alternatywę, znacząco redukując masę niezawieszoną, co może poprawić właściwości jezdne i komfort jazdy. Dlatego też są preferowane w pojazdach sportowych i luksusowych, choć zazwyczaj są droższe i mniej plastyczne przy uderzeniach niż stal.

Wybór odpowiedniego materiału wiąże się z równowagą między wytrzymałością, wagą a kosztem. W przypadku ciężarówki ważna może być trwałość żeliwa. Dla samochodu sportowego decydującym czynnikiem mogą być oszczędności wynikające z zastosowania lżejszego aluminium. Stal szlachetna często stanowi optymalny kompromis dla szerokiej gamy codziennych pojazdów. Dostawcy części zamiennych oferują rozwiązania we wszystkich materiałach, pozwalając właścicielom pojazdów na wybór zamienników odpowiadających specyfikacjom oryginalnym lub podnoszących wydajność zgodnie z ich konkretnymi potrzebami.

Poniżej porównanie trzech najczęstszych materiałów ramion kierowniczych:

| Cechy | Stal szlachetna | Żelazo odlewane | Formowane aluminium |

|---|---|---|---|

| Proces produkcji | Wycinanie i spawanie blachy | Wlewanie stopionego żeliwa do formy | Wlewanie stopionego aluminium do formy |

| Typowy zakres zastosowań | Większość samochodów osobowych i lekkich dostawczych | Ciężarówki i SUV-y o dużej wytrzymałości | Samochody sportowe, luksusowe pojazdy |

| Wytrzymałość | Dobre | Doskonały | Dobra do bardzo dobrej |

| Waga | Umiarkowany | Ciężkie | Światło |

| Koszt | Niski | Umiarkowany | Wysoki |

Często zadawane pytania

1. Skąd mam wiedzieć, czy moje ramiona kierownicze są ze stali szlachetnej?

Zwykle można rozpoznać wahacze ze stali szlachetnej po ich wyglądzie. Zazwyczaj mają gładką, błyszczącą czarną powłokę malowaną i widoczny spoinę spawaną, gdzie dwie połówki wahacza są połączone. Prostym testem jest użycie magnesu; jeśli przylega, wahacz jest wykonany ze stali (szlachetnej lub odlewanej). Natomiast wahacze aluminiowe nie przyciągają magnesu i często mają surowy, niemalowany srebrny wykończenie.

2. Czym jest wahacz tłoczony?

Wahacz tłoczony to element zawieszenia wykonany z arkuszy stali, które są formowane (tłoczone) w określony kształt, a następnie spawane razem, tworząc pustą, lecz wytrzymałej konstrukcję. Ta metoda produkcji jest bardzo opłacalna, dlatego wahacze stalowe tłoczone są powszechnie stosowane we wielu nowoczesnych, masowo produkowanych samochodach i ciężarówkach. Choć są wytrzymałe, mogą być bardziej narażone na korozję w trudnych warunkach klimatycznych, jeśli ich ochronna powłoka zostanie uszkodzona.

3. Jaki jest najlepszy metal na wahacze?

„Najlepszy” metal na wahacze zależy całkowicie od pojazdu i jego zastosowania. Stal szlachetna oferuje doskonałą równowagę między wytrzymałością, niskim kosztem a umiarkowaną wagą, co czyni ją odpowiednią dla większości codziennych pojazdów. Żeliwo jest cięższe, ale niezwykle trwałe, co czyni je idealnym wyborem dla pojazdów ciężarowych pracujących w warunkach dużego obciążenia. Aluminium odlewane jest najlżejszą opcją, co poprawia działanie zawieszenia i właściwości jezdne, stąd jest preferowanym wyborem w samochodach sportowych i luksusowych, gdzie priorytetem jest osiąganie, a nie koszt.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —