Uszkodzenie stalowego wahacza blachanego: analiza techniczna

STRESZCZENIE

Awaria wahacza ze stali tłoczonej jest przede wszystkim spowodowana zmęczeniem materiału, procesem, w którym pęknięcia powstają i rozwijają się pod wpływem cyklicznych obciążeń. Awarie te często zaczynają się w miejscach wysokiego naprężenia, takich jak spoiny spawalnicze, które są nieodłącznym elementem procesu produkcji. Czynniki środowiskowe, takie jak korozja czy uszkodzenia mechaniczne, mogą znacząco przyśpieszyć ten proces degradacji, naruszając integralność konstrukcyjną elementu i prowadząc ostatecznie do jego pęknięcia.

Metalurgia i produkcja wahaczy ze stali tłoczonej

Wytłaczany wahacz ze stali jest kluczowym elementem zawieszenia, produkowanym przez tłoczenie warstw blach ze stali wysokiej wytrzymałości w odpowiedni kształt, a następnie spawanie ich ze sobą. Metoda ta jest powszechnie stosowana w przemyśle motoryzacyjnym ze względu na swoją rentowność i efektywność w produkcji masowej, umożliwiając tworzenie trwałych, a przy tym stosunkowo lekkich części. Proces ten pozwala na tworzenie złożonych geometrii, które można zoptymalizować pod kątem wytrzymałości oraz wymagań związanych z rozmieszczeniem elementów w pojeździe.

Właściwości materiałowe stosowanej stali stanowią kompromis między wytrzymałością, plastycznością a ciągliwością. Stale o wyższej wytrzymałości na rozciąganie zapewniają doskonałą sztywność, ale mogą wykazywać zmniejszoną plastyczność, co czyni je bardziej narażonymi na pęknięcia kruche w pewnych warunkach. Na przykład niektóre stale o wysokiej wytrzymałości mogą być podatne na pękanie zmęczeniowe, gdy ich wytrzymałość na rozciąganie przekracza 1400 MPa. Wybór określonej gatunku stali, takiej jak stal o wysokiej wytrzymałości i niskim stopieniu zanieczyszczenia (HSLA), zależy od wymagań dotyczących wydajności oraz przewidywanych przypadków obciążenia pojazdu.

Dla producentów samochodów poszukujących niezrównanej precyzji w procesie tłoczenia metalu niezbędni są specjalistyczni partnerzy. Na przykład Shaoyi (Ningbo) Metal Technology Co., Ltd. oferta kompleksowych rozwiązań, od szybkiego prototypowania po produkcję seryjną, wspartych certyfikatem IATF 16949 oraz nowoczesnymi zautomatyzowanymi zakładami gwarantującymi wysokiej jakości i opłacalne komponenty.

Mimo powszechnego zastosowania, tłoczone stalowe wahacze zawieszenia mają swoje naturalne zalety i wady:

- Zalety: Oferują dobry stosunek wytrzymałości do masy, są tanie w produkcji oraz często wykazują przewidywalne tryby uszkodzeń, takie jak gięcie przed całkowitym pęknięciem, co może stanowić ostrzeżenie dla operatora.

- Wady: Zgrzewane szwy, choć niezbędne przy budowie, mogą stać się miejscami koncentracji naprężeń. Co więcej, stal jest bardzo narażona na korozję (rdzę), szczególnie w wilgotnych warunkach lub na drogach posypanych solą, co z czasem może znacznie osłabić konstrukcję.

Stwierdzenie, czy pojazd jest wyposażony w ramiona sterujące ze stali sztabkowej, jest proste. Wystarczy przeprowadzić prosty test — umieścić magnes na ramieniu; jeśli się przylepi, element wykonany jest ze stali sztabkowej lub żeliwa. Aby odróżnić te dwa materiały, warto stuknąć ramieniem młotkiem: stal sztabkowa wyda dźwięczny dźwięk, podczas gdy żeliwo wyda głuchy odgłos.

Analiza pierwotnej przyczyny: Uszkodzenie zmęczeniowe w elementach spawanych

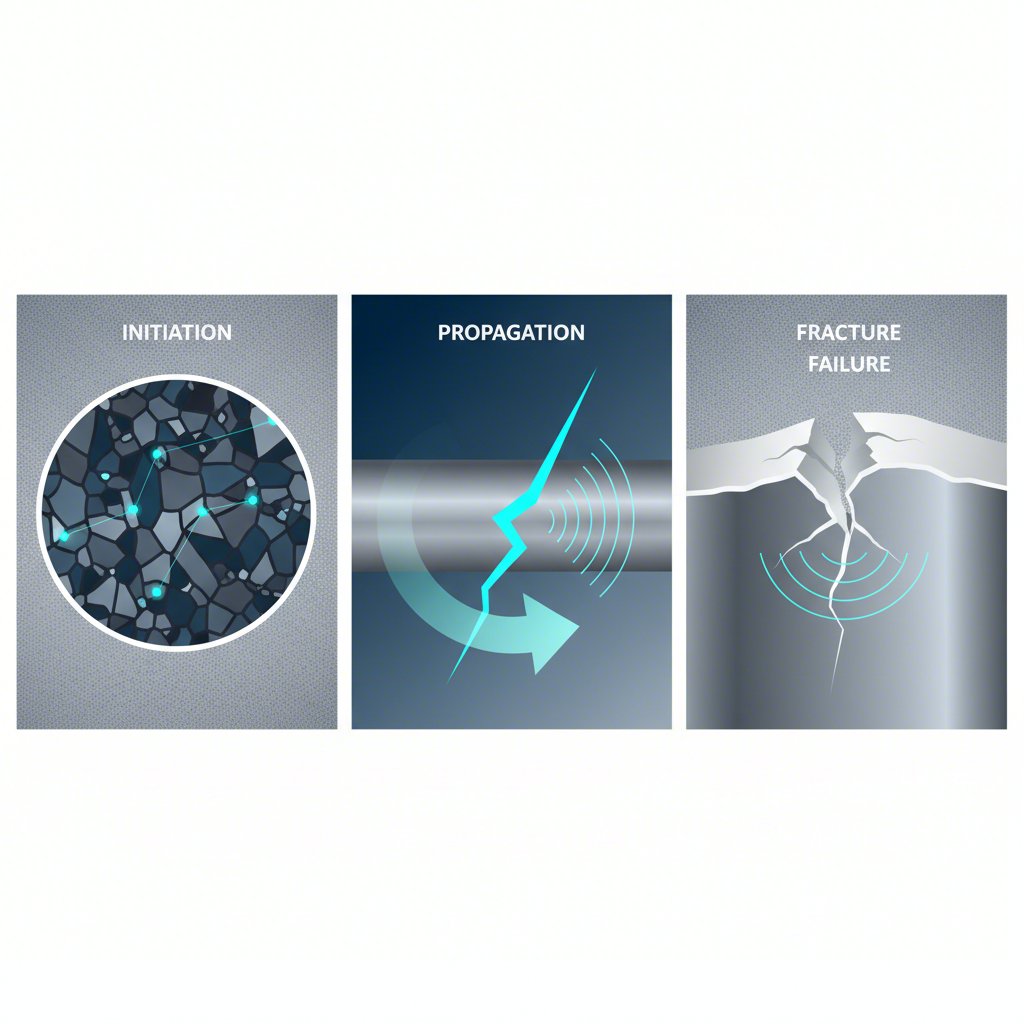

Główną przyczyną uszkodzeń ramion kierowniczych ze stali sztabkowej jest zmęczenie materiału. Zjawisko to występuje, gdy materiał poddawany jest powtarzającym się obciążeniom cyklicznym — takim jak te, które występują podczas jazdy — znacznie poniżej jego granicy wytrzymałości na rozciąganie. W miarę upływu czasu cykliczne naprężenia powodują, że mikroskopijne niedoskonałości w materiale, szczególnie w pobliżu spoin, inicjują się i rosną w makroskopowe pęknięcia. Cały proces można podzielić na odrębne etapy.

- Inicjacja pęknięć: Mikroskopijne pęknięcia powstają w miejscach dużego skupienia naprężeń. W ramionach kierowniczych ze stali sztabkowej najczęściej znajdują się one na początku lub końcu szwu spawanego, gdzie ciepło pochodzące ze spawania zmienia mikrostrukturę stali i może wprowadzać naprężenia szczątkowe.

- Rozwój pęknięć: Z każdym cyklem obciążenia inicjowana pęknięcie powoli rośnie. Szybkość propagacji zależy od wielkości naprężenia cyklicznego, geometrii elementu oraz wewnętrznej odporności materiału na zmęczenie. Niektóre materiały wykazują początkowy okres wzmocnienia cyklicznego, po którym następuje długotrwałe osłabienie cykliczne aż do zerwania.

- Zerwanie końcowe: Ostatecznie pęknięcie osiąga krytyczny rozmiar, przy którym pozostała część przekroju materiału nie jest już w stanie wytrzymać przyłożonego obciążenia. Powoduje to nagłe i szybkie pękanie elementu, co może prowadzić do utraty kontroli nad pojazdem.

Złącza spawane są szczególnie narażone, ponieważ sam proces spawania może wprowadzać wady, takie jak porowatość, oraz tworzyć strefę wpływu ciepła (HAZ), w której właściwości materiału różnią się od metalu podstawowego. Badania, takie jak analiza awarii spawanego komponentu samochodowego szczegółowo opisana w ScienceDirect publikacja, często stwierdza, że pęknięcia zmęczeniowe inicjują się w pobliżu spoiny spawanej z powodu tych czynników. Inżynierowie wykorzystują zaawansowane oprogramowanie, takie jak CATIA do projektowania i Hyperworks do analizy naprężeń, aby przewidzieć trwałość zmęczeniową i zoptymalizować topologię komponentów, mając na celu ograniczenie tych ryzyk już od fazy wstępnego projektowania.

Czynniki środowiskowe i zewnętrzne przyspieszające uszkodzenia

Choć zmęczenie jest podstawowym mechanizmem, czynniki zewnętrzne mogą znacząco przyśpieszyć awarię blachy stalowej wahacza. Najważniejszym z nich jest korozja. Blacha stalowa, jeśli nie jest odpowiednio powlekana i utrzymywana, jest bardzo narażona na rdzę, szczególnie w środowiskach o wysokiej wilgotności lub narażonych na sól drogową. Jak wskazuje jedno ze studiów, gdy te komponenty znajdują się w wilgotnym środowisku, ich degradacja jest niemal pewna. Róża pogarsza jakość materiału, zmniejsza jego efektywną grubość oraz tworzy ubytki powierzchniowe, które działają jako koncentratory naprężeń, stanowiąc idealne punkty inicjacji pęknięć zmęczeniowych.

Uszkodzenia mechaniczne spowodowane drogowym śmieciem, dziurami w jezdni lub niewłaściwym serwisowaniem mogą również poważnie naruszyć integralność wahacza. Pocięcie, głęboka rysa lub wgniecenie tworzy zlokalizowany obszar wysokiego naprężenia. Większość wytrzymałości konstrukcji ze stali sztabkowej opiera się na kształtowanych krawędziach i narożnikach; uszkodzenia w tych kluczowych miejscach mogą zakłócić zamierzone rozłożenie obciążeń i stworzyć punkt osłabienia. Takie uszkodzenie skutecznie stanowi istniejące już pęknięcie, z którego pęknięcie zmęczeniowe może rozprzestrzeniać się znacznie szybciej niż w przeciwnym razie.

Regularna kontrola jest kluczowa dla wykrycia tych zagrożeń przed ich doprowadzeniem do awarii. Należy wykonać dokładny przegląd wizualny w celu zidentyfikowania następujących sygnałów ostrzegawczych:

- Korozja: Sprawdź występowanie oznak rdzy, szczególnie pęcherzyków w farbie, odspajającego się metalu lub głębokich ubytków w pobliżu spoin i krawędzi.

- Uszkodzenia mechaniczne: Poszukuj wgnieceń, wygięć, głębokich zadziorów lub pęknięć, zwracając szczególną uwagę na obszary wokół tulei i końcówek kulistych.

- Stan spoin: Sprawdź spoiny spawane pod kątem widocznych pęknięć lub oznak oderwania od metalu bazowego.

Diagnozowanie uszkodzenia wahacza: objawy i analiza

Wykrywanie awarii wahacza często zaczyna się od rozpoznania jego objawów podczas jazdy pojazdem. Te objawy wskazują, że jeden z elementów układu zawieszenia jest zużyty lub uszkodzony i nie może już zapewnić odpowiedniego ustawienia kół oraz stabilności. Powszechną przyczyną są zużyte tuleje gumowe, powodujące nadmierny ruch, który przejawia się charakterystycznymi problemami z prowadzeniem. Na przykład, zużyte tuleje mogą prowadzić do niestabilności kierowania i są jednym z kilku czynników, które mogą przyczynić się do wystąpienia tak zwanego "wibracji śmierci" – gwałtownego drgania przednich kół, najczęściej wywołanego kombinacją zużytych elementów układu kierowniczego i zawieszenia.

Kolejnym krytycznym punktem awarii jest końcówka kulista. Uszczelki mogą przeciekać, umożliwiając przedostawanie się zanieczyszczeń do wnętrza połączenia, co prowadzi do jego zużycia i ostatecznej awarii. Uszkodzona końcówka kulista może całkowicie się rozłączyć, powodując katastrofalną utratę kontroli nad kołem. Zrozumienie związku między objawem a jego przyczyną mechaniczną jest kluczowe dla dokładnej diagnostyki.

Poniżej przedstawiono zestawienie typowych objawów oraz ich najprawdopodobniejszych przyczyn:

| Objawy | Prawdopodobna przyczyna |

|---|---|

| Wibracje lub drgania w kierownicy | Wynoszone tuleje wahacza powodujące nadmierny luz. |

| Stuki lub trzaski na nierównościach | Wynoszone końcówki kuliste lub luźne/uszkodzone tuleje. |

| Zbaczaanie kierunku jazdy lub ciągnięcie w jedną stronę | Wygięty wahacz lub silnie zużyte tuleje wpływające na geometrię zawieszenia. |

| Nierównomierne zużycie opon | Przewlekłe nierównomierne ustawienie geometrii spowodowane uszkodzonym lub zużytym wahaczem. |

Systematyczny proces diagnostyczny może pomóc w dokładnym zlokalizowaniu problemu. Rozpocznij od inspekcji wizualnej, zgodnie z wcześniej przedstawionym opisem. Następnie przeprowadź sprawdzenie fizyczne, bezpiecznie podnosząc pojazd i próbując poruszać kołem w kierunku poziomym i pionowym. Każda znacząca luźność lub dźwięk stukania wskazuje najprawdopodobniej zużycie końcówek kulowych lub tulei. Ta metoda praktyczna, połączona z obserwacją słyszalnych i wyczuwalnych objawów podczas jazdy, stanowi kompleksowy sposób diagnozowania uszkodzenia wahacza.

Proaktywne podejście do integralności komponentów

Ostatecznie zrozumienie analizy uszkodzeń blachanych wahaczy stalowych to coś więcej niż tylko reakcja na pęknięcie; chodzi o działania zapobiegawcze oraz rozpoznanie wzajemnych zależności między projektem, materiałoznawstwem a warunkami eksploatacji. Dla inżynierów oznacza to ciągłą poprawę procesów produkcyjnych, na przykład doskonalenie technik spawania w celu zminimalizowania naprężeń szczątkowych i zmian mikrostrukturalnych. Dla mechaników i właścicieli pojazdów podkreśla to znaczenie regularnych, szczegółowych przeglądów mających na celu wykrycie wczesnych sygnałów ostrzegawczych, takich jak korozja czy uszkodzenia mechaniczne, zanim dojdzie do awarii krytycznej.

Wnioski wynikające z analizy pęknięć zmęczeniowych, koncentracji naprężeń oraz degradacji środowiskowej zapewniają jasny plan działania na rzecz poprawy bezpieczeństwa pojazdów i wydłużenia żywotności poszczególnych komponentów. Uświadamiając sobie wrodzone słabe strony stalowych elementów tłoczonych i spawanych, szczególnie w trudnych warunkach środowiskowych, możliwe jest skuteczne kierowanie działań profilaktycznych związanych z konserwacją. Ta wiedza techniczna umożliwia specjalistom podejmowanie świadomych decyzji, zarówno na etapie projektowania, jak i podczas rutynowych przeglądów, gwarantując dalszą niezawodność tych kluczowych elementów zawieszenia.

Często zadawane pytania

1. Jak sprawdzić, czy masz wahacze ze stali sztabkowej?

Prostym sposobem jest użycie magnesu. Jeśli magnes przylega do wahacza, oznacza to, że został on wykonany ze stali lub żeliwa. Aby dokładniej odróżnić materiał, delikatnie stuknij wahaczem młotkiem. Tłoczony element stalowy wyda zazwyczaj wyższy, brzmiący dźwięk, podczas gdy żeliwny wyda głuchy odgłos.

2. Jaka jest główna przyczyna uszkodzeń zmęczeniowych w zespółach spawanych?

Główną przyczyną pękania zmęczeniowego w złączach spawanych jest cykliczne obciążanie, nawet na poziomie poniżej granicy plastyczności materiału. Powtarzające się naprężenia powodują, że mikroskopijne wady, często znajdujące się w miejscach dużego zagęszczenia naprężeń, takich jak stopa spoiny, z czasem powiększają się w większe rysy, co ostatecznie prowadzi do uszkodzenia elementu.

3. Czy zużyte tuleje wahacza mogą powodować drgania śmierci?

Chociaż zużyte tuleje wahacza mogą przyczyniać się do wystąpienia drgań śmierci, rzadko są jedyną przyczyną. Zjawisko to jest zazwyczaj spowodowane kombinacją zużytych lub luźnych elementów układu kierowniczego i zawieszenia, takich jak drążek reakcyjny, końcówki kuliste lub końcówki drążka kierowniczego. Zużyte tuleje mogą dodatkowo zwiększać niestabilność, która wywołuje ten problem, jednak zwykle jego przyczyny są bardziej złożone.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —