Tłoczenie części samochodowych ze stali nierdzewnej: przewodnik inżynieryjny dotyczący gatunków i procesu

STRESZCZENIE

Tłoczenie części samochodowych ze stali nierdzewnej to precyzyjny proces produkcyjny, który zapewnia komponenty o dużej wydajności i odporności na korozję, niezbędne w nowoczesnej inżynierii samochodowej. Od stopu ferrytycznego klasy 409 klasy 409 ferrytycznej do austenitycznej klasy 304 klasy austenitycznej 304 stosowanej ze względu na dekoracyjne listwy i elementy bezpieczeństwa, stal nierdzewna oferuje lepszy stosunek wytrzymałości do masy oraz odporność na ciepło w porównaniu ze stalą miękką. Proces ten wykorzystuje głównie stamping progresywny do obsługi złożonych geometrii i ścisłych tolerancji wymaganych przez producentów oryginalnego wyposażenia (OEM). Dla specjalistów zakupów i inżynierów kluczem do sukcesu jest wybór odpowiedniego gatunku stopu, aby zrównoważyć koszt z wydajnością środowiskową, jednocześnie radząc sobie z wyzwaniami technicznymi, takimi jak umacnianie odkształceniowe i odbicia sprężyste.

Nauka o materiałach: wybór odpowiedniego gatunku dla części samochodowych

W produkcji samochodowej wybór gatunku stali nierdzewnej to nie tylko kwestia odporności na korozję; jest to decyzja strategiczna, która balansuje plastyczność, wytrzymałość termiczną i koszt. Dwie główne rodziny stosowane w wyrobach blaszanych do samochodów to Austenityczny (seria 300) i Ferrityczny (seria 400), z których każda pełni odmienną rolę w procesie montażu pojazdu.

Stal nierdzewna austenityczna (seria 300) jest standardem branżowym dla komponentów wymagających dużej zdolności do głębokiego tłoczenia oraz doskonałej odporności na korozję. Gatunek 304 jest najpowszechniej stosowaną stopą w tej kategorii, cenianą ze względu na doskonałą formowalność i niemagnetyczne właściwości. Często wykorzystywana w elementach konstrukcyjnych, pojemnikach na poduszki powietrzne oraz ozdobnych listwach, gdzie estetyczny wygląd idzie w parze z funkcjonalną trwałością. W zastosowaniach wymagających wyższej wytrzymałości na rozciąganie, takich jak wzmocnienia podwozia czy złożone uchwyty, Gatunek 301 jest często wybierany ze względu na wysoki współczynnik umacniania odkształceniowego, co pozwala mu pochłaniać znaczną energię podczas zdarzenia kolizyjnego.

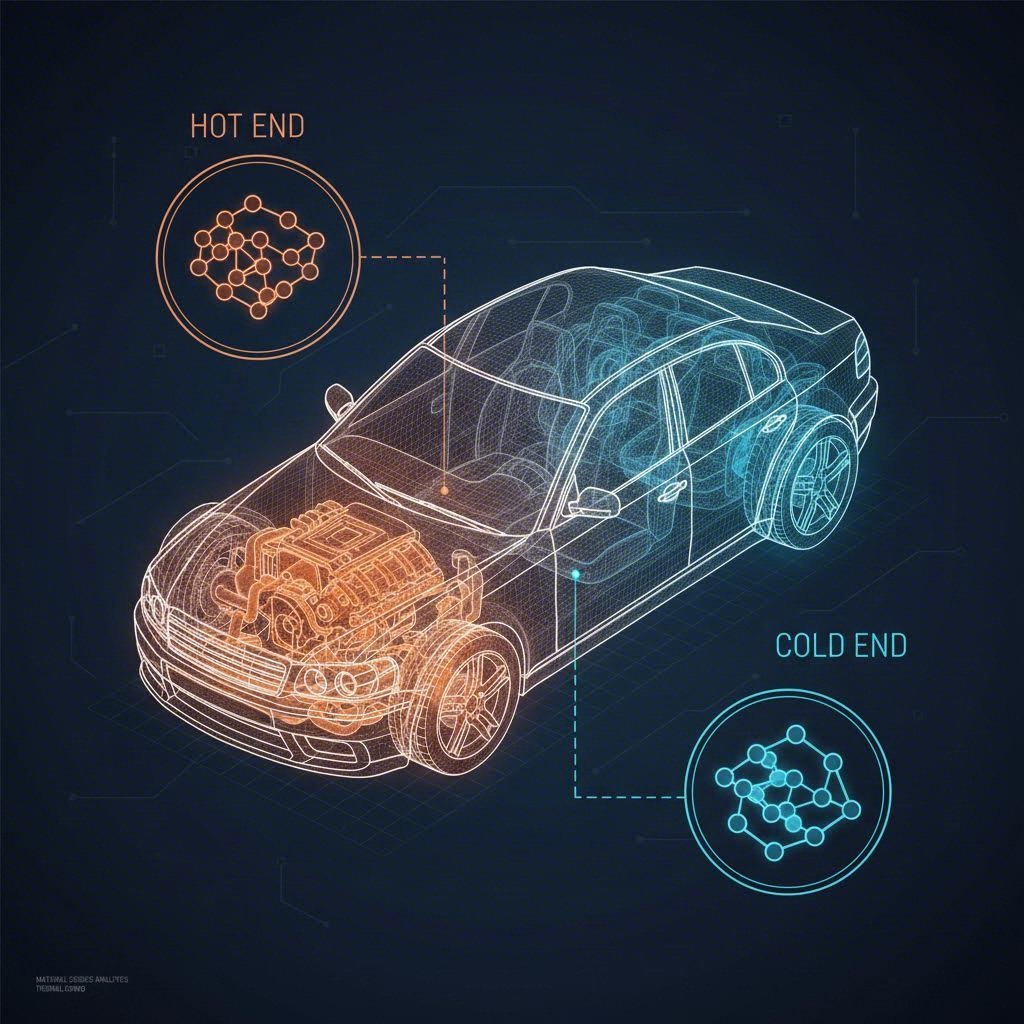

Stal nierdzewna ferrytyczna (seria 400) , szczególnie Gatunek 409 i 430 , dominuje w tzw. "gorącej strefie" pojazdu. Gatunek 409 został specjalnie opracowany do systemów wydechowych samochodowych; mimo że może rozwijać powierzchniową rdzę, zachowuje integralność strukturalną przy ekstremalnych cyklach termicznych i jest znacznie tańszy niż stopnie bogate w nikiel z serii 300. Grade 430 oferta lepszą odporność na korozję i jest często stosowana do chromowanych elementów wykończenia oraz paneli wnętrza, gdzie właściwości magnetyczne nie stanowią przeszkody. Inżynierowie powinni pamiętać, że stale ferrytowe charakteryzują się ogólnie niższą plastycznością niż stale austenitowe, co ogranicza ich zastosowanie w głębokich tłoczonych elementach.

| Rodzina gatunków | Kluczowe stopy | Główne właściwości | Typowe zastosowania w motorysacji |

|---|---|---|---|

| Austenityczny | 304, 304L, 301 | Wysoka formowalność, niemagnetyczne, doskonała odporność na korozję | Systemy paliwowe, klamry pasów bezpieczeństwa, wykończenie dekoracyjne, obudowy poduszek powietrznych |

| Ferrityczny | 409, 430, 439 | Magnetyczne, odporne na ciepło, ekonomiczne, o niższej zawartości niklu | Kolektory wydechowe, obudowy katalizatorów, tłumiki, osłony cieplne |

| Niszowe | 321, 316 | Stabilizowany tytanem (321), z dodatkiem molibdenu (316) | Elementy silnika pracujące w wysokich temperaturach, czujniki narażone na sole drogowe |

Zastosowania krytyczne: od układów wydechowych po systemy bezpieczeństwa

Komponenty ze stali nierdzewnej wykonane metodą tłoczenia są powszechne we współczesnych pojazdach, często ukryte w kluczowych podsystemach. Możliwość wytrzymywania surowych warunków eksploatacji bez degradacji czyni ten materiał niezastąpionym zarówno w architekturach pojazdów spalinowych, jak i elektrycznych (EV).

System wydechowy i emisji spalin stanowią największe objętościowe zastosowanie stali nierdzewnej tłoczonej. Komponenty z tzw. "gorącego końca", takie jak kolektory wydechowe i obudowy katalizatorów , polegają na gatunkach takich jak 409 i 321, które odpowiadają temperaturom przekraczającym 1500°F (815°C), jednocześnie wytrzymując ciągłe drgania. Kolejnym ważnym zastosowaniem są tłoczone osłony cieplne chroniące wrażliwe na temperaturę elektroniki i wnętrza kabiny przed ciepłem silnika. Części te często posiadają skomplikowane geometrie maksymalizujące sztywność przy jednoczesnym minimalizowaniu masy.

Elementy bezpieczeństwa i konstrukcyjne wymagają przewidywalnych właściwości odkształcania stali nierdzewnej. Zatrzaski pasów bezpieczeństwa, mechanizmy zwijaczy oraz płyty wsporcze hamulców są najczęściej tłoczone ze stopów o wysokiej wytrzymałości, by zapewnić działanie bezawaryjne przez cały okres eksploatacji pojazdu. W sektorze EV tłoczenie ze stali nierdzewnej zdobywa na znaczeniu przy wzmacnianiu obudów baterii i szynach zbiorczych, gdzie ochrona przed przebiciem i korozją jest warunkiem niezbędnym. Duża pochłaniania energii przez gatunki austenityczne znacząco przyczynia się do odporności na zderzenia, pozwalając inżynierom na projektowanie cieńszych i lżejszych klatek bezpieczeństwa spełniających rygorystyczne normy testów zderzeniowych.

Proces tłocznictwa: wyzwania inżynieryjne i rozwiązania

Tłocznictwo ze stali nierdzewnej wiąże się z technicznymi trudnościami różnymi od tych występujących przy obróbce stali miękkiej, przede wszystkim z powodu wyższej wytrzymałości na ścinanie i tendencji do umocnienia w wyniku odkształcenia. Umocnienie plastyczne zjawisko to występuje, gdy materiał staje się twardszy i bardziej kruchy wskutek odkształcenia. Choć może to być korzystne dla wytrzymałości konstrukcyjnej, powoduje znaczne zużycie narzędzi, jeśli nie jest odpowiednio kontrolowane. Producenci muszą stosować prasy o dużej nośności oraz specjalne środki smarne, aby zapobiec zatarcia —przywieraniu materiału przedmiotu do powierzchni matrycy.

Efekt zwrotu jest kolejnym kluczowym zjawiskiem, polegającym na próbę powrotu tłoczonej części do pierwotnego kształtu po otwarciu matrycy. Ze względu na wyższą granicę plastyczności stali nierdzewnej, wykazuje większy efekt sprężystego odkształcenia zwrotnego niż stal węglowa. Doświadczeni inżynierowie narzędzi i matryc kompensują ten efekt poprzez nadgięcie materiału w fazie projektowania matryc. Stamping progresywny jest preferowaną metodą produkcji dużych serii, umożliwiającą wykonywanie wielu operacji (cięcie, gięcie, kalibrowanie) w jednym przebiegu. Dla partnerów zakupowych kluczowe jest sprawdzenie ich możliwości pras; elementy stalowe o dużej grubości używane w motoryzacji często wymagają pras o nośności od 400 do 800 ton, aby zapewnić dokładne formowanie.

Aby skutecznie poradzić sobie z tymi złożonościami, niezbędne jest nawiązanie współpracy z wykwalifikowanym producentem. Dla OEM-ów chcących pokonać lukę między wstępnym projektem a produkcją seryjną, Shaoyi Metal Technology oferuje kompleksowe rozwiązania tłoczeniowe które wykorzystują prasy o nośności do 600 ton oraz oferują precyzję zgodną z certyfikatem IATF 16949. Ich możliwość skalowania produkcji – od szybkiego prototypowania 50 sztuk po miliony seryjnych ramion sterujących lub podwozi – gwarantuje, że wyzwania inżynieryjne takie jak odbijanie się materiału czy kontrola tolerancji są rozwiązywane na wczesnym etapie cyklu rozwojowego, zapobiegając kosztownym opóźnieniom podczas pełnoskalowej produkcji.

Zalety komercyjne i eksploatacyjne

Mimo wyższego kosztu surowców w porównaniu z blachą ocynkowaną lub zimnowalaną, stal nierdzewna oferuje przekonującą przewagę pod względem "kosztów cyklu życia" dla producentów OEM motoryzacyjnych. Głównym czynnikiem jest trwałość typu "załóż i zapomnij" . Elementy wykonane ze stali nierdzewnej nie wymagają dodatkowego powlekania ani malowania w celu ochrony przed korozją, co eliminuje całe etapy w łańcuchu dostaw produkcyjnych oraz zmniejsza ryzyko uszkodzeń powłoki w trakcie eksploatacji.

Redukcja masy jest kolejną istotną korzyścią komercyjną. Ponieważ stal nierdzewna (zwłaszcza odkształcana na zimno 301 lub 304) ma znacznie większą wytrzymałość na rozciąganie niż stal miękka, inżynierowie mogą stosować cieńsze grubości materiału przy zachowaniu tej samej wydajności konstrukcyjnej. Redukcja masy jest kluczowa dla poprawy oszczędności paliwa w pojazdach z silnikami spalinowymi oraz zwiększenia zasięgu pojazdów elektrycznych. Co więcej, materiał ten jest 100% podlegać recyklingowi , co odpowiada rosnącemu w sektorze motoryzacyjnym naciskowi na zrównoważony rozwój i zasadę gospodarki o obiegu zamkniętym.

Często zadawane pytania

czy stal nierdzewną 304 można skutecznie tłoczyć?

Tak, stal stopniowa 304 jest jednym z najłatwiej tłoczonych stopów stali nierdzewnej ze względu na wysoką plastyczność i zdolność do wydłużenia. Wymaga jednak większych pras o wyższej tonażu oraz bardziej wytrzymałego narzędziowania (często matryc węglikowych) w porównaniu ze stalą miękką, ponieważ szybko hartuje się od odkształcenia. Jest doskonała do części głęboko tłoczonych, takich jak elementy układu paliwowego czy osłony dekoracyjne.

2. Jak producenci zapobiegają przyleganiu materiału podczas tłoczenia?

Przyleganie materiału (galling), czyli przenoszenie się materiału na matrycę, zapobiega się poprzez stosowanie wysokowydajnych środków smarnych specjalnie opracowanych dla stali nierdzewnej, takich jak oleje chlorowane lub barier suchych powłok. Dodatkowo powlekanie narzędzi warstwą azotku tytanu (TiN) lub stosowanie wkładów matryc węglikowych znacząco zmniejsza tarcie i wydłuża żywotność narzędzi.

3. Czy tłoczenie stali nierdzewnej jest droższe niż stali węglowej?

Początkowy koszt materiału ze stali nierdzewnej jest wyższy, a koszty konserwacji narzędzi mogą być większe ze względu na szybsze zużywanie się matryc. Jednak eliminacja powlekania w procesie końcowym (takiego jak cynkowanie lub powłoka e-lakieru) oraz długowieczność materiału często skutkują niższym całkowitym kosztem elementu w całym cyklu życia pojazdu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —