SPC i Cpk wyjaśnione: opanowanie kontroli zdolności procesu

STRESZCZENIE

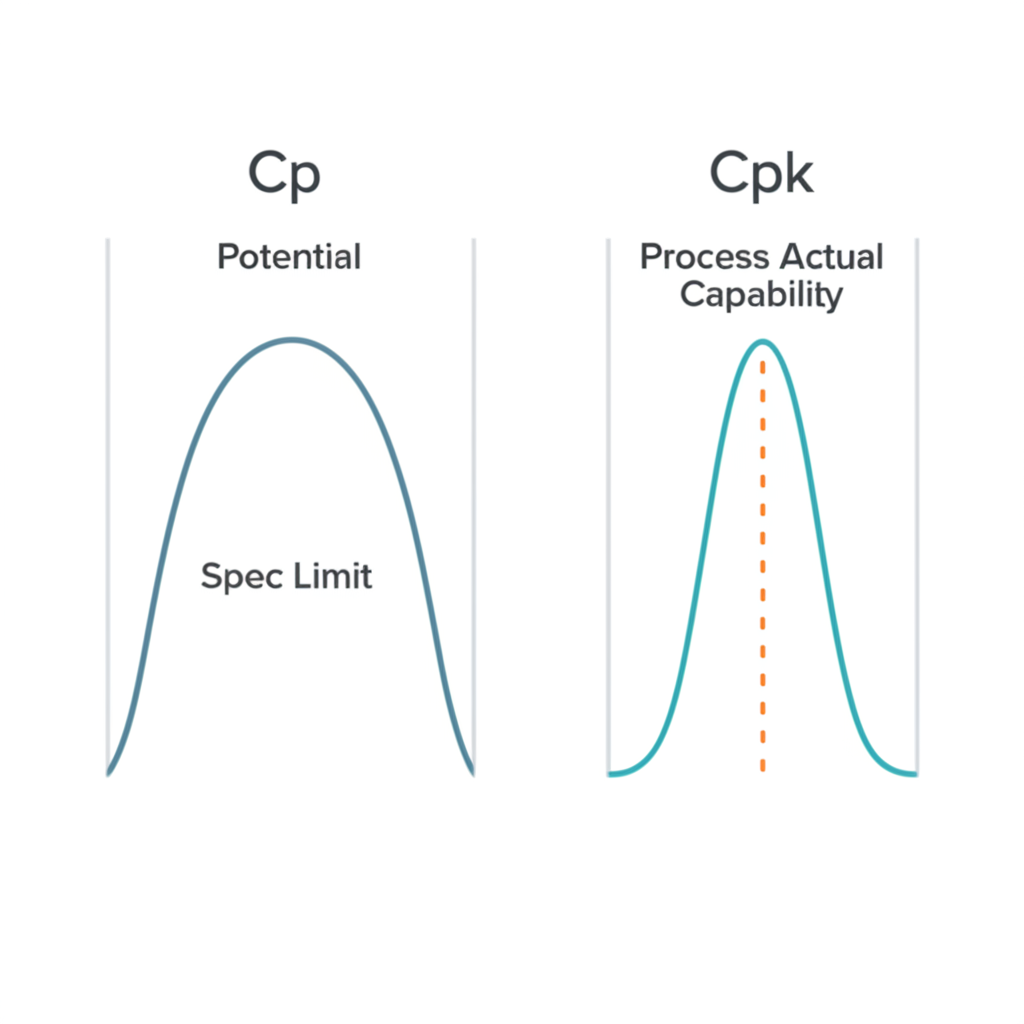

Kontrola statystyczna procesu (SPC) to metoda kontroli jakości wykorzystująca narzędzia statystyczne do monitorowania, sterowania i poprawy procesu. W ramach SPC wskaźniki Cp i Cpk są kluczowe dla pomiaru zdolności procesu do wytwarzania produktu zgodnego z ustalonymi granicami specyfikacji. Cp mierzy potencjalną zdolność zakładając idealne centrowanie procesu, natomiast Cpk daje bardziej realistyczny obraz, uwzględniając rzeczywiste położenie średniej procesu.

Podstawy kontroli jakości: czym jest kontrola statystyczna procesu (SPC)?

Kontrola statystyczna procesu (SPC) to podstawowa metodyka w nowoczesnym zarządzaniu jakością, wykorzystująca techniki statystyczne do monitorowania i kontroli procesu. Jej głównym celem jest zapewnienie, że procesy działają na pełnym poziomie swojego potencjału, aby produkować zgodne wyroby i usługi. Poprzez analizę danych w czasie rzeczywistym, SPC pomaga producentom i dostawcom usług odróżnić naturalne, wewnętrzne wariacje procesu (przyczyny powszechne) od wariacji wynikających z konkretnych, identyfikowalnych problemów (przyczyny szczególne).

Znaczenie SPC polega na jego proaktywnym podejściu do jakości. Zamiast sprawdzać gotowe produkty i usuwać wady — co jest metodą reaktywną i kosztowną — SPC koncentruje się na kontrolowaniu samego procesu. To zapobiega powstawaniu wad już na etapie wstępnym, prowadząc do znaczącego zmniejszenia odpadów, braku i przeróbek. Według informacji od Boyd Corporation , kluczowym celem SPC jest identyfikacja i oddzielenie naturalnych przyczyn zmienności od szczególnych przyczyn, które można kontrolować lub wyeliminować, co poprawia zarówno dokładność, jak i precyzję. Ta zdolność prognostyczna pozwala organizacjom optymalizować czas produkcji i zużycie materiałów, umożliwiając efektywne wytwarzanie większej liczby wysokiej jakości produktów.

W ramach kompleksowego podejścia SPC stosuje się zestaw skutecznych narzędzi zwanych wskaźnikami zdolności procesu, służących do ilościowego określania jego wydajności. Wskaźniki te zapewniają obiektywny sposób oceny, jak dobrze proces spełnia granice specyfikacji określone przez wymagania klienta. Najbardziej podstawowymi z nich są indeks zdolności procesu (Cp) oraz indeks zdolności procesu (Cpk). Te metryki przekładają skomplikowane dane procesowe na jedną, łatwą do zrozumienia liczbę, dając przejrzysty obraz stanu procesu i tworząc podstawę do celowych ulepszeń.

Definiowanie zdolności procesu: objaśnienie Cp

Wskaźnik zdolności procesu (Cp) jest prostą miarą oceniającą zdolność potencjał procesu do spełnienia jego specyfikacji. Odpowiada na proste pytanie: gdyby proces był idealnie wyśrodkowany pomiędzy górnym i dolnym limitem specyfikacji, czy jego naturalna zmienność zmieściłaby się w tych granicach? Wskaźnik Cp oblicza się, porównując całkowitą szerokość specyfikacji (głos klienta) z naturalną zmiennością lub rozpiętością procesu (głos procesu).

Pomocną analogią jest parkowanie samochodu w garażu. Szerokość drzwi garażowych reprezentuje granice specyfikacji (górną granicę specyfikacji USL i dolną granicę specyfikacji LSL), a szerokość samochodu reprezentuje rozrzut procesu. Wskaźnik Cp informuje, czy samochód jest wystarczająco wąski, aby zmieścić się przez drzwi garażu, bez uwzględniania tego, czy kierowca jest ustawiony symetrycznie względem środka otwarcia. Wysoka wartość Cp oznacza, że samochód jest znacznie węższy niż garaż, co wskazuje na niską zmienność procesu i dużą potencjalną zdolność do wytwarzania zgodnych elementów.

Jednak sam Cp może być mylący, ponieważ całkowicie ignoruje średnią procesu. Proces może mieć doskonałą wartość Cp, sugerującą małą zmienność, ale jeśli jego średnia jest przesunięta daleko na jedną stronę, nadal będzie generował dużą liczbę wad. Jak zauważono przez PresentationEZE , samodzielne użycie Cp może być mylące, ale daje dobry obraz potencjału procesu w najlepszym przypadku. Dlatego Cp najlepiej wykorzystywać jako punkt wyjścia i zawsze łączyć z jego bardziej wnikliwym odpowiednikiem — Cpk.

Uwzględnianie rzeczywistości: objaśnienie Cpk

Wydajność procesu, biorąc pod uwagę jego scentrowanie. Cpk ocenia, jak blisko średnia procesu znajduje się od granic specyfikacji, dostarczając znacznie bardziej realistycznej oceny zdolności. W istocie koryguje wartość Cp o wszelkie przesunięcia poza środek rozkładu procesu. To sprawia, że Cpk jest kluczowym narzędziem do zrozumienia jakości produkcji w warunkach rzeczywistych. rzeczywiste wydajność procesu, biorąc pod uwagę jego scentrowanie. Cpk ocenia, jak blisko średnia procesu znajduje się od granic specyfikacji, dostarczając znacznie bardziej realistycznej oceny zdolności. W istocie koryguje wartość Cp o wszelkie przesunięcia poza środek rozkładu procesu. To sprawia, że Cpk jest kluczowym narzędziem do zrozumienia jakości produkcji w warunkach rzeczywistych.

Wróćmy do analogii z samochodem i garażem: Cpk informuje Cię nie tylko o tym, czy samochód jest wystarczająco wąski, by się zmieścić (tak jak Cp), ale również o tym, czy kierowca odpowiednio go wycentrował, aby uniknąć potrącenia ścian. Jeśli samochód jest idealnie wyśrodkowany, wartości Cp i Cpk będą identyczne. Natomiast jeśli samochód jedzie bliżej jednej ze stron bramy garażowej, wartość Cpk będzie niższa niż Cp, co odzwierciedla zwiększony ryzyko powstania wady (potrącenia ściany). Wskaźnik Cpk oblicza się na podstawie odległości średniej procesu od najbliższego limitu specyfikacji, reprezentując efektywnie scenariusz najgorszego przypadku.

Termin Cpk oznacza indeks zdolności procesu, gdzie litera 'k' często uznawana jest za czynnik reprezentujący centrowanie procesu. Mierzy on, w jakim stopniu średnia procesu odchyla się od idealnego punktu środkowego pomiędzy granicami specyfikacji. Ponieważ Cpk daje pełniejszy obraz, stał się jedną z najpowszechniej stosowanych miar w kontroli jakości. Odpowiada on na kluczowe pytanie: czy proces jest zarówno stabilny (małe odchylenia) i dobrze wycentrowany?

Zastosowanie praktyczne: Jak interpretować wartości Cp i Cpk

Tłumaczenie wartości Cp i Cpk na konkretne wnioski jest głównym celem analizy zdolności procesu. Te liczby nie są tylko abstrakcyjnymi statystykami; są bezpośrednimi wskaźnikami stanu procesu i poziomu ryzyka. Proces musi być stabilny i znajdować się w stanie kontroli statystycznej, zanim można wiarygodnie interpretować te wskaźniki. Po potwierdzeniu stabilności określone zakresy wartości stanowią standardowe, branżowe punkty odniesienia dla oceny wydajności.

Zrozumienie tych wskaźników pomaga organizacjom ustalić priorytety działań na rzecz poprawy jakości i skutecznie zarządzać ryzykiem jakości. Poniżej przedstawiono podział wspólnych wartości Cpk i ich praktyczne znaczenie:

- Cpk < 1,00: Proces nie jest zdolny. Rozmiar rozmiaru procesu jest szerszy niż limity specyfikacji lub jest tak odległy od centrum, że wytwarza części niezgodne. Ta sytuacja wymaga natychmiastowego zbadania i działań naprawczych.

- Cpk = 1,00: Proces jest ledwo zdolny. Oznacza to, że zmiana procesu pasuje dokładnie do szerokości specyfikacji, nie pozostawiając miejsca na błędy. Każde niewielkie przesunięcie średniej procesu spowoduje wady. Ten poziom wydajności jest często uważany za niedopuszczalny.

- Cpk między 1.00 a 1.33: Proces ten jest uważany za niewielkie możliwości, ale wymaga ścisłej kontroli i monitorowania. Chociaż jest to dopuszczalne w niektórych zastosowaniach, nadal istnieje znaczne ryzyko wystąpienia wad.

- Cpk ≥ 1,33: Proces jest zdolny. Jest to wspólny minimalny wymóg dla wielu gałęzi przemysłu i wskazuje na zdrowy bufor między wydajnością procesu a limitami specyfikacji. W Boyd, Cpk 1,33 lub większy jest powszechnym celem dla ich klientów od formowania wtryskowego.

- Cpk ≥ 1,67: Proces ten ma doskonałe możliwości. Poziom ten jest często wymagany dla charakterystyk kluczowych dla jakości, zwłaszcza w gałęziach przemysłu takich jak motoryzacja lub lotnictwo, w których bezpieczeństwo ma najwyższe znaczenie. Osiągnięcie tego poziomu znacząco zmniejsza ryzyko wad.

W przypadku przemysłu o wysokich wymaganiach jakościowych, takich jak produkcja samochodów, osiągnięcie wysokiego Cpk nie jest negocjowalne. Dostawcy w tym sektorze muszą wykazać solidną kontrolę procesów, aby spełniać normy takie jak IATF 16949. Na przykład firmy świadczące specjalistyczne usługi, takie jak: forgowanie na zamówienie od Shaoyi Metal Technology opierają się na tak rygorystycznych metodach kontroli jakości, aby zapewnić spełnienie przez każdy komponent precyzyjnych specyfikacji, od małych partii po masową produkcję.

Szersza perspektywa: zrozumienie Pp i Ppk

Podczas gdy Cp i Cpk są niezbędne do zrozumienia potencjalnej zdolności procesu na podstawie danych krótkoterminowych, inna para wskaźnikówPp i Ppkoferuje widok na długoterminową, ogólną wydajność. Kluczowa różnica polega na sposobie obliczania zmienności procesu (odchylenia standardowego). Cp i Cpk używają wariantu "wewnątrz podgrupy", który odzwierciedla naturalny, krótkoterminowy potencjał procesu. W przeciwieństwie do tego, Pp i Ppk używają zmienności "ogólnej", która obejmuje wszystkie wahania procesu w dłuższym okresie, w tym zmiany i przechyły między podgrupami.

Zasadniczo Cp i Cpk przewidują przyszłe zdolności, zakładając, że proces pozostaje stabilny. Pp i Ppk oceniają historyczne wyniki, odpowiadając na pytanie: "Jak proces rzeczywiście działał w czasie?" W procesie całkowicie stabilnym wartości Cpk i Ppk będą bardzo zbliżone. Jeżeli jednak proces jest niestabilny i doświadcza zmian, wartość Ppk będzie znacznie niższa niż Cpk, co wskazuje, że długoterminowa wydajność nie spełniała krótkoterminowego potencjału. Różnica między tymi dwoma wskaźnikami jest potężnym narzędziem diagnostycznym do identyfikacji szczególnych zmian przyczynowych, które mogą wpływać na proces w czasie.

Pomyśl o tym w ten sposób: Cpk jest jak chwila prędkości biegacza, podczas gdy Ppk jest średnią prędkością biegacza w całym maratonie. Obie metryki są cenne, ale mówią różne historie. Cpk jest używany do kwalifikacji procesu i oceny jego potencjału, podczas gdy Ppk jest używany do weryfikacji jego długoterminowej, rzeczywistej wydajności.

Często zadawane pytania

1. Co to są SPC i Cpk?

Statystyczna kontrola procesów (SPC) to szeroka metodologia kontroli jakości, która wykorzystuje narzędzia statystyczne do monitorowania i zarządzania procesem. Cpk, czyli wskaźnik zdolności procesów, jest określoną miarą w ramach SPC, która mierzy, jak dobrze proces może wytwarzać wydajność w granicach specyfikacji, a jednocześnie uwzględnia, jak skoncentrowany jest proces. Wartość Cpk 1,33 lub wyższa jest ogólnie uważana za zdolną.

2. Wykorzystanie Co oznacza Cpk w SPC?

Cpk oznacza wskaźnik zdolności procesów. Jest to wzmocnienie wskaźnika Cp, który mierzy jedynie potencjalną zdolność (spread). "k" w Cpk jest czynnikiem odpowiadającym za skupienie średniej procesu w stosunku do limitów specyfikacji. Zapewnia ona bardziej realistyczną miarę zdolności procesu do konsekwentnej produkcji części spełniających wymagania klienta.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —