Od zera do zysku: poprawnie uruchom swój biznes w dziedzinie obróbki blach

Zrozumienie branży produkcji wyrobów blacharskich

Czy kiedyś widziałeś, jak płaski kawałek metalu zmienia się w drzwi samochodowe, sekcję kadłuba samolotu lub kanały wentylacyjne biegnące sufitami budynku? To właśnie działa produkcja wyrobów blacharskich. Niezależnie od tego, czy rozważasz możliwości przedsiębiorcze, czy po prostu próbujesz zrozumieć ten sektor, poznanie rzeczywistej istoty tej działalności to Twój kluczowy pierwszy krok ku zbudowaniu opłacalnej działalności.

Co naprawdę obejmuje produkcja wyrobów blacharskich

W jego sercu, przemysł obróbki blach metalowych tworzy funkcjonalne części, komponenty i konstrukcje z płaskich arkuszy metalu. Wyobraź sobie to jako przemysłową origami – z tą różnicą, że zamiast papieru pracujesz ze stalą, aluminium, miedzią i specjalnymi stopami. Proces ten obejmuje wiele operacji, które przekształcają surowce w wszystko – od malutkich obudów elektronicznych po ogromne zbiorniki przemysłowe.

Ten sektor obejmuje imponujący zakres działalności. Można tutaj znaleźć niewielkie warsztaty specjalistyczne z garstką wykwalifikowanych blacharzy obsługujących lokalnych wykonawców, ale również duże zakłady produkcyjne zautomatyzowane linie produkcyjne dla głównych dostawców branży motoryzacyjnej. Oba modele biznesowe rozwijają się, ponieważ popyt na wyroby metalowe dotyczy niemal każdego sektora gospodarki.

Główne procesy obróbki to:

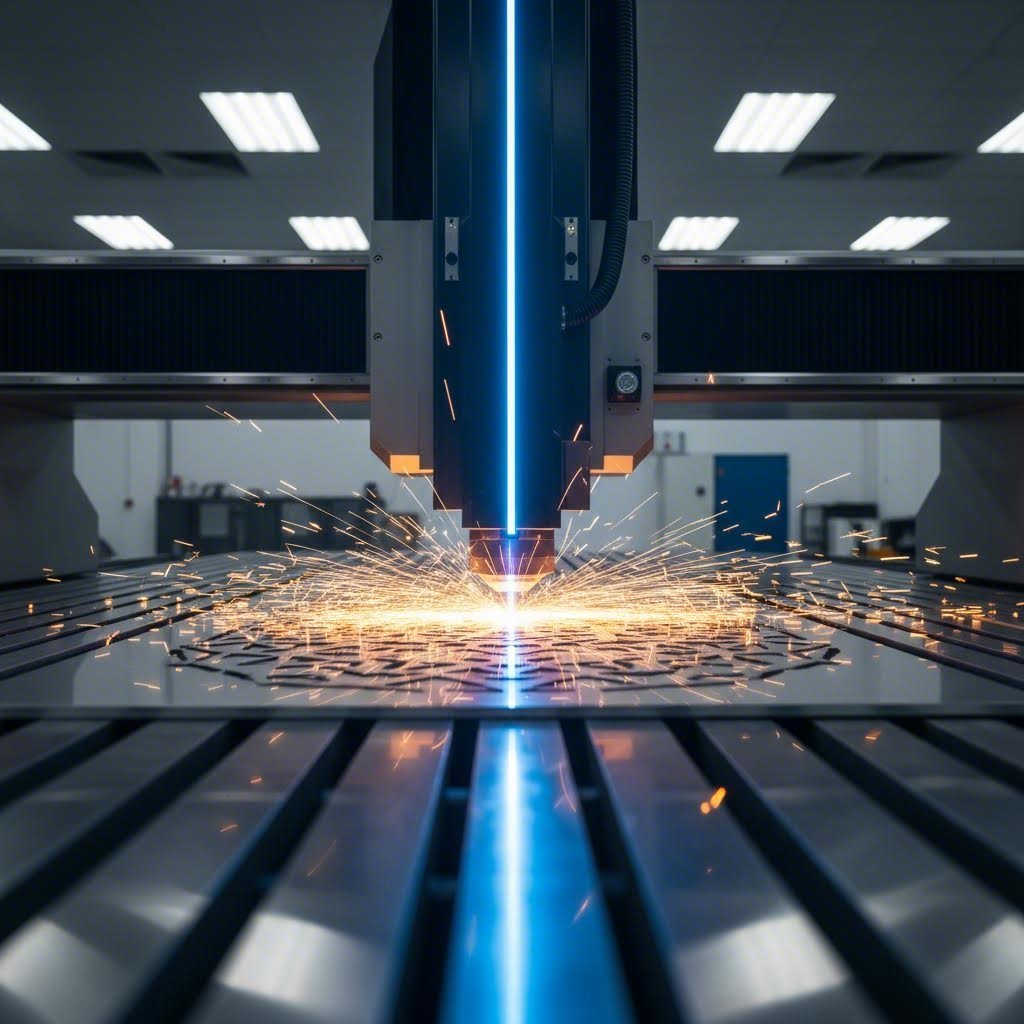

- Cięcie — Cięcie laserowe, plazmowe, wodą pod wysokim ciśnieniem lub mechaniczne arkuszy na precyzyjne kształty

- Dziurkowanie — Wytwarzanie otworów, wzorów i wycięć poprzez kontrolowane działanie siły

- Zgięcie — Formowanie kątów i krzywizn przy użyciu giętarek i specjalistycznego narzędzi

- Spawanie — Łączenie oddzielnych elementów metodami TIG, MIG lub innymi technikami spawania

- Wykończenie — Nakładanie powłok ochronnych takich jak malowanie proszkowe, anodowanie lub powlekanie elektrolityczne

Od surowca do produktu gotowego

Wyobraź sobie otrzymanie stosu płaskich blach aluminiowych i rysunku CAD klienta. Twoja zespół dzięki swojej wiedzy przekształca te surowce za pomocą starannie skoordynowanego procesu. Najpierw projektanci analizują specyfikacje i generują kod czytelny dla maszyn. Następnie operatorzy wykonują operacje cięcia, tworząc wykroje. Te wykroje przechodzą przez stanowiska kształtowania, gdzie przybierają trójwymiarowe formy. Na końcu montaż i wykończenie łączą wszystko w gotowy produkt.

To, co czyni obróbkę blach szczególnie wartościową, to jej uniwersalność. Ta sama pracownia może w jednym tygodniu produkować panele architektoniczne, a w następnym precyzyjne wsporniki do zastosowań lotniczych. Ta elastyczność tłumaczy, dlaczego branża nadal się rozwija – według szacunków Research and Markets rynek globalnych usług związanych z obróbką blach przekroczy 15 miliardów funtów do 2030 roku.

Biznes za zakrętami

Dlaczego ta branża pozostaje niezbędna? Weź pod uwagę, ile sektorów zależy od wytworzonych metalowych komponentów:

Producenci samochodów potrzebują paneli karoseryjnych, elementów podwozia i części silnika. Ponad 50% komponentów pojazdów pochodzi z procesów obróbki blachy.

Projekty budowlane wymagają elementów konstrukcyjnych, pokryć dachowych, kanałów instalacji klimatyzacyjnej oraz rozwiązań architektonicznych. Niezależnie od tego, czy chodzi o systemy HVAC w obiektach komercyjnych w Fort Worth, czy projekty mieszkaniowe w Nowym Jorku, wykonawcy potrzebują rzetelnych partnerów w zakresie wyrobów blacharskich.

Firmy lotnicze wymagają lekkich, a jednocześnie niezwykle wytrzymałych komponentów do samolotów i statków kosmicznych, które są często wytwarzane z tytanu i stopów aluminium.

Producenci urządzeń medycznych polegają na precyzyjnej obróbce blach dla instrumentów chirurgicznych, obudów sprzętu diagnostycznego oraz mebli szpitalnych – wszystkie te elementy wymagają materiałów biokompatybilnych i bardzo ścisłych standardów.

Dla przyszłych właścicieli firm to różnorodność oznacza możliwości. Możesz specjalizować się w obsłudze jednej branży, albo pozycjonować swoją działalność jako uniwersalne warsztaty przyjmujące różne projekty. Oba podejścia mogą się powieść, o ile opierają się na solidnych badaniach rynku i odpowiednich inwestycjach w sprzęt — tematach, które omówimy w kolejnych sekcjach.

Badania rynku i strategie pozycjonowania firmy

Rozumiesz więc, czym jest obróbka blach — ale jak znaleźć klientów skłonnych płacić za Twoje usługi? Właśnie tutaj większość początkujących właścicieli firm napotyka trudności. Inwestują w sprzęt, zanim zrozumieją, kogo będą obsługiwać. Mądrzy przedsiębiorcy odwracają tę kolejność, przeprowadzając gruntowne badania rynku jeszcze przed podpisaniem umowy leasingowej na sprzęt.

Identyfikacja docelowej grupy klientów

Twoja baza klientów decyduje o wszystkim — od sprzętu, którego będziesz potrzebować, po certyfikaty, które będziesz dążyć uzyskać. Warsztaty zajmujące się obróbką metali w Nowym Jorku, obsługujące firmy architektoniczne, działają zupełnie inaczej niż niestandardowe operacje produkcyjne wspierające producentów. Kluczem jest znalezienie klientów, których potrzeby odpowiadają Twoim mocnym stronom.

Zacznij od zadania dwóch kluczowych pytań, jak sugeruje konsultant ds. marketingu Mark Coronna:

- Które segmenty rynku mają rzeczywiste zapotrzebowanie na wyroby metalowe?

- W ramach tych segmentów, które konkretne firmy doceniłyby to, co oferujesz?

Drugie pytanie jest ważniejsze niż pierwsze. Rynek wart 2 miliardy dolarów brzmi atrakcyjnie, ale te liczby nie pomogą Ci zdobyć pierwszego kontraktu. Zamiast tego zawęż swój zasięg do konkretnych typów firm. Rozważ producentów sprzętu do ćwiczeń potrzebujących ram z rur, operatorów sieci restauracyjnych wymagających niestandardowych wyposażenia kuchennych lub firmy budowlane realizujące obiekty handlowe.

Oto sprawdzony sposób: zidentyfikuj tzw. „klienta wiodącego”, jak nazywa to Coronna — firmę reprezentującą Twój docelowy rynek, znanej z doskonałości operacyjnej. Takie organizacje stale poszukują lepszych dostawców i często chętnie podejmują rozmowy z perspektywicznymi wytwórcami. Wypracowanie jednego lub dwóch relacji z klientami wiodącymi zapewnia nieocenioną wiedzę o rynku, a jednocześnie może przynieść konta referencyjne.

Analiza konkurencji lokalnej i luk na rynku

Zrozumienie sytuacji konkurencyjnej pozwala uniknąć wejścia na nasycany rynek bez odpowiedniej przygotowania. Odwiedź strony internetowe konkurentów. Bierz udział w lokalnych targach branżowych. Rozmawiaj z kontrahentami i producentami na temat ich obecnych dostawców oraz problemów.

Co obecne firmy zajmujące się obróbką metali w Nowym Jorku robią dobrze? Co ważniejsze, gdzie zawodzą?

- Czasy realizacji zamówień nie odpowiadające pilnym potrzebom projektów

- Minimalne ilości zamówienia wykluczające mniejszych klientów

- Ograniczone wsparcie w zakresie projektowania pod kątem łatwości produkcji (DFM)

- Niespójna jakość lub niezawodność dostaw

Twoja przewaga konkurencyjna wynika z tych luk. Być może lokalne zakłady koncentrują się wyłącznie na pracach dużoseryjnych, pozostawiając niewystarczająco obsłużone projekty niestandardowe, wykonywane pojedynczo. Być może istniejące zakłady brakuje wsparcia inżynieryjnego, przez co klienci muszą samodzielnie rozwiązywać szczegóły produkcji.

Wybór specjalizacji w dziedzinie obróbki blach

Branża obróbki blach obejmuje zupełnie różne modele działalności gospodarczej. Jak wskazuje jedna z analiz branżowych , zakłady różnią się od producentów dużoseryjnych realizujących miliony identycznych części po producentów wykonujących niestandardowe elementy architektoniczne tworzące unikalne luksusowe instalacje.

Rozważ trzy różne typy klientów:

Wykonawcy ogólni potrzebują wyprodukowanych komponentów do projektów budowlanych — stal konstrukcyjna, niestandardowe wsporniki, metalowe elementy architektoniczne. Cenią sobie niezawodność, konkurencyjne ceny oraz możliwość dotrzymania terminów realizacji budowy.

Producenci wymagają ciągłej dostawy komponentów do swoich produktów. Priorytetem są dla nich spójność, certyfikaty jakości oraz potencjał długoterminowego partnerstwa.

Konsumenci indywidualni szukają niestandardowych wyrobów — metalowe elementy dekoracyjne, meble, specjalistyczna armatura. Cenią rzemiosło, współpracę w zakresie projektowania i unikalne efekty końcowe.

Każdy typ klienta wymaga innych możliwości, sprzętu i procesów biznesowych. Poniższa tabela porównuje kluczowe segmenty rynkowe, aby pomóc ocenić, gdzie najlepiej pasuje Twoja działalność:

| Segment rynku | Typowy rozmiar zamówienia | Potencjał marży | Wymagane wyposażenie |

|---|---|---|---|

| Motoryzacja | Wysoka objętość (10 000+ sztuk) | Niższe marże jednostkowe; zysk poprzez wielkość produkcji | Laserowe maszyny wysokiej prędkości, automatyczne giętarki, spawanie robotami |

| Architektoniczne | Niski do średniego (1-500 sztuk) | Wyższe marże; cena oparta na wartości | Precyzyjne gięcie, możliwości wykańczania, oprogramowanie do renderowania 3D |

| Przemysłowego | Średnia objętość (100–5 000 sztuk) | Umiarkowane marże; zależne od relacji | Uniwersalne cięcie, ciężkie urządzenia do kształtowania, stanowiska spawalnicze |

| Ogrzewanie, wentylacja i klimatyzacja | Zróżnicowane (oparte na projektach) | Umiarkowane marże; potencjał powtarzalnych zamówień | Maszyny do formowania kanałów, cięcie plazmowe, spawanie punktowe |

Zwróć uwagę, jak wymagania dotyczące sprzętu są zgodne z kierunkiem rynkowym. Warsztat realizujący kontrakty masowe w branży motoryzacyjnej potrzebuje zupełnie innego wyposażenia niż ten, który zajmuje się niestandardową pracą architektoniczną. Twoje badania rynku bezpośrednio wpływają na decyzje inwestycyjne dotyczące kapitału — co prowadzi nas do wymogów regulacyjnych, które będziesz musiał spełnić przed otwarciem działalności.

Licencje, zezwolenia i zgodność z przepisami

Zidentyfikowałeś swój rynek docelowy i ustaliłeś pozycjonowanie konkurencyjne. Nadszedł moment, który sprawia kłopoty nieskończonej liczbie początkujących wytwórców — przebrnięcie przez labirynt przepisów. W przeciwieństwie do wielu innych firm, gdzie wystarczy zarejestrować się i otworzyć drzwi, działalność w zakresie obróbki blach stalowych wiąże się ze złożonymi wymogami zgodności obejmującymi jurysdykcje federalne, stanowe i lokalne. Pominięcie któregokolwiek z tych etapów może skutkować zamknięciem działalności, mandatami lub czymś gorszym.

Niezbędne zezwolenia i licencje dla warsztatów metalowych

Zanim pojawi się pierwszy sprzęt, konieczne będzie uzyskanie kilku podstawowych pozwoleń. Szczegółowe wymagania różnią się w zależności od lokalizacji, jednak operatorzy warsztatów stolarskich w Nowym Jorku stają przed podobnymi podstawowymi wymogami co osoby zakładające zakłady obróbki metali w Albany w stanie Nowy Jork — choć instytucje wydające zezwolenia są inne.

Oto typowe zezwolenia, które należy uzyskać:

- Licencja na prowadzenie działalności gospodarczej — Podstawowa autoryzacja umożliwiająca prowadzenie działalności gospodarczej w danej gminie

- Pozwolenie na zagospodarowanie terenu — Potwierdzenie, że wybrana lokalizacja pozwala na prowadzenie działalności przemysłowej

- Zezwolenie na jakość powietrza — Wymagane dla działalności generującej opary, pył lub emisję cząstek stałych

- Zezwolenie na wody opadowe — Dotyczy spływów z terenu Twojego zakładu, które mogą zawierać cząstki metalu lub substancje chemiczne

- Zatwierdzenie przez straż pożarną — Obejmuje procesy spawania, przechowywanie gazów skroplonych oraz obrót materiałami łatwopalnymi

Strefy funkcjonalne wymagają szczególnej uwagi. Wielu przedsiębiorców znajduje idealny budynek w atrakcyjnej cenie, by później odkryć, że jego klasyfikacja strefowa zabrania obróbki metali. Strefy przemysłowe zazwyczaj pozwalają na działalność warsztatów mechanicznych, jednak należy sprawdzić, czy Twoje konkretne działania — spawanie, szlifowanie, cięcie plazmowe — są dozwolone. Niektóre jednostki administracyjne wymagają zezwoleń warunkowych dla działalności generującej hałas lub emisje powyżej określonych progów.

Podczas poszukiwania odpowiedniej nieruchomości może okazać się konieczna konsultacja z elektrykiem w pobliżu, aby ocenić, czy instalacja elektryczna budynku jest w stanie zapewnić odpowiednie zasilanie dla Twojego sprzętu. Maszyny do intensywnego wyrobu wymagają znacznej mocy—często trójfazowego zasilania 480 V—a modernizacja systemów elektrycznych znacząco zwiększa koszty inwestycji.

Wymagania dotyczące zgodności z ochroną środowiska

Przepisy środowiskowe stanowią najczęściej pomijaną—i potencjalnie najbardziej kosztowną—dziedzinę przestrzegania przepisów dla nowych firm zajmujących się obróbką metali. Krajowe normy emisji szkodliwych zanieczyszczeń powietrza (NESHAP Rule 6X) Agencji Ochrony Środowiska (EPA) bezpośrednio dotyczą operacji związanych z obróbką metali.

Według Wytyczne dotyczące zgodności z przepisami EPA , ta zasada dotyczy szkodliwych zanieczyszczeń powietrza z procesów wykańczania metali (MFHAPs)—materiałów zawierających 0,1% wagowych kadmu, chromu, ołowiu lub niklu albo 1,0% wagowych manganu. Jeśli Twoje elektrody spawalnicze, druty lub inne materiały zawierają te substancje, podlegasz wymogom NESHAP 6X.

Zasada ta dotyczy specyficznie operacji, w tym:

- Szlachanie suchym piaskiem

- Procesy spawalnicze

- Malowanie natryskowe i powlekanie

- Szorzenie i cięcie metalu

Aby określić zgodność, należy przeprowadzić test ucieczki emisji metodą 22. Obserwator obserwuje komin wypuszczający spaliny przez 15 minut. Jeśli widoczne emisje pojawią się przez 20% lub więcej tego okresu (3 minuty), na Twoją placówkę ma zastosowanie przepis 6X.

Co się stanie, jeśli nie przejdziesz kontroli? Będziesz musiał wprowadzić odpowiednie praktyki zarządzania, zainstalować odpowiednie urządzenia kontrolne, takie jak systemy filtracji workowej, oraz prowadzić ciągłą dokumentację. Wiele zakładów obróbki stali w Nowym Jorku zainwestowało w dedykowane systemy odsysania pyłów i dymów, które filtrowane dymy spawalnicze i ponownie wprowadzają oczyszczone powietrze do wnętrza zakładu. Takie podejście całkowicie wyklucza wymagania NESHAP 6X, jednocześnie odzyskując ogrzane lub schłodzone powietrze — strategia ta może generować coroczne oszczędności w wysokości pięcio- do sześciocyfrowej kwoty.

Poza jakością powietrza, należy rozważyć wymagania dotyczące usuwania odpadów. Wióry metalu, płyny chłodzące oraz chemikalia do wykańczania często uznawane są za odpady niebezpieczne wymagające specjalnego postępowania. Twoje państwowe agencja ds. środowiska udziela wskazówek dotyczących klasyfikacji i wymagań dotyczących utylizacji.

Standardy OSHA, które musi przestrzegać każdy producent

Bezpieczeństwo na miejscu pracy nie jest opcjonalne — przepisy OSHA mają moc prawną i dotyczą każdej operacji produkcyjnej. Zrozumienie tych wymagań chroni pracowników i chroni firmę przed kosztownymi karą.

Zabezpieczenia maszyn są najważniejsze. Każdy giętarka, nożyce, prasa tłoczna oraz szlifierka tarczowa muszą być wyposażone w odpowiednie osłony zapobiegające kontaktowi operatora z ruchomymi częściami. Standardy OSHA dotyczące zabezpieczeń maszyn (29 CFR 1910.212) określają wymagania zależnie od typu sprzętu i punktów zagrożenia.

Wymagania dotyczące środków ochrony indywidualnej (SOI) obejmują:

- Ochrona oczu — okulary ochronne do prac ogólnych, hełmy spawalnicze z odpowiednimi filtrami do spawania łukowego

- Ochrona słuchu — Wymagane, gdy poziom hałasu przekracza 85 decybeli (częste podczas szlifowania i cięcia)

- Ochrona oddechowa — Wymagane, gdy środki techniczne nie zapewniają wystarczającego ograniczenia narażenia na opary

- Ochrona rąk — Rękawice odporne na cięcia do manipulowania materiałami, rękawice odporne na ciepło do spawania

Będziesz również potrzebować pisemnego programu bezpieczeństwa obejmującego komunikację zagrożeń (bezpieczeństwo chemiczne), procedury blokady/oznakowania urządzeń podczas konserwacji oraz plany działania w sytuacjach awaryjnych. OSHA udziela wsparcia w zakresie zgodności poprzez bezpłatne konsultacje na miejscu — cenne źródło pomocy dla nowych właścicieli firm tworzących swoje protokoły bezpieczeństwa.

Jeden często pomijany wymóg: dopuszczalne przez OSHA granice narażenia (PELs) na opary spawalnicze i pyły metali. Nawet jeśli Twój system filtracji powietrza spełnia wymagania EPA, musisz zadbać o to, aby strefy oddychania pracowników spełniały normy OSHA. Czasem wymaga to dodatkowej lokalnej wentylacji wywiewnej przy konkretnych stanowiskach pracy poza ogólnym systemem wentylacji warsztatu.

Mając plan zgodności z przepisami, możesz przystąpić do realizacji wymagań fizycznych dotyczących Twojej działalności — zaczynając od zaprojektowania układu warsztatu, który maksymalizuje efektywność, jednocześnie spełniając normy bezpieczeństwa.

Wymagania dotyczące obiektu i planowanie układu warsztatu

Wyobraź sobie: uzyskałeś wszystkie pozwolenia, określiłeś swój rynek docelowy i jesteś gotowy do otwarcia działalności. Ale właśnie w tym momencie wiele nowych firm z branży wytwórczej robi błąd — traktują swój obiekt jedynie jako pomieszczenie z maszynami, a nie jako starannie skonstruowany system produkcyjny. Inteligentny układ warsztatu nie tylko pomieści maszyny, ale również umożliwi efektywne przemieszczanie metalu od miejsca odbioru do strefy wysyłki, zapewniając jednocześnie bezpieczeństwo pracowników.

Nie ma znaczenia, czy uruchamiasz działalność w zakresie blacharstwa w Nowym Jorku, czy zakład do cięcia metalu w NYC — Twój projekt pomieszczenia bezpośrednio wpływa na rentowność. Zauważają eksperci branżowi że dostawca niestandardowy ma inteligentny układ, gdy jego projekt maksymalizuje jednokierunkowy przepływ i minimalizuje koszty tego przepływu. Przeanalizujmy dokładnie, jak tego dokonać.

Projektowanie wydajnej układu hali produkcyjnej

Zanim umiejscowisz pierwszy element wyposażenia, naszkicuj krok po kroku proces od surowca do produktu gotowego. Twoja hala to nie tylko pomieszczenie — to linia produkcyjna. Każda decyzja dotycząca rozmieszczenia urządzeń powinna eliminować cofanie się i zmniejszać niepotrzebne przemieszczanie materiałów.

Oto logiczna sekwencja procesu roboczego, według której powinien być zaprojektowany układ:

- Dostawa i odbiór materiałów — Strefa rampy, gdzie blachy docierają do Twojej placówki

- Magazyn surowców — Organizowane stojaki z surowcami położone blisko pierwszej stacji obróbki

- Cięcie i przygotowanie — Cięcia laserowe, stoły plazmowe lub nożyce usytuowane w pobliżu miejsca składowania materiałów

- Operacje kształtowania — Prasy hydrauliczne i urządzenia giątarkowe ułożone tak, aby materiał przemieszczał się naturalnie dalej w procesie

- Montaż i spawanie — Stanowiska spawalnicze położone blisko stanowisk kształtowania

- Szlifowanie i czyszczenie — Strefa wykańczania usytuowana przed końcową inspekcją

- Kontrola jakości — Wydzielona przestrzeń z odpowiednim oświetleniem i sprzętem pomiarowym

- Strefa kompletacji i wysyłki — Strefa wysyłki oddzielona od strefy materiałów przychodzących

Zauważasz schemat? Każde stanowisko bezpośrednio przechodzi w następne. Specjaliści ds. optymalizacji przepływu pracy zalecają umieszczenie stanowiska cięcia w pobliżu stojaków ze stalą, stanowisk spawalniczych blisko stołów montażowych oraz zespołu montażowego w pobliżu końcowej inspekcji. Używaj wózków lub rolek, aby szybciej przemieszczać materiał pomiędzy stanowiskami.

Ile rzeczywistej przestrzeni faktycznie potrzebujesz? To zależy od wyposażenia i objętości produkcji. Podstawowy warsztat blacharski w Nowym Jorku może skutecznie działać na powierzchni od 230 do 465 metrów kwadratowych. Jednak jeśli uruchamiasz wiele maszyn CNC, automatyczne giętarki oraz komórki spawalnicze z robotami, będziesz potrzebować co najmniej 930 metrów kwadratowych lub więcej. Zawsze planuj miejsce na przyszły rozwój — większość wytwórców niedoszacowuje tempo swojego wzrostu.

Strefy bezpieczeństwa i planowanie przepływu materiałów

Dobrze zaprojektowany układ robi więcej niż tylko optymalizuje produkcję — chroni także Twoich pracowników. Ścieżki dla pieszych powinny mieć szerokość co najmniej 90 cm, być wyraźnie oznaczone i wolne od przeszkód. Strefy ruchu sprzętu wymagają dodatkowej przestrzeni buforowej, aby zapobiec przypadkowemu kontaktowi z operatorami przechodzącymi w pobliżu.

Weź pod uwagę następujące kluczowe elementy bezpieczeństwa podczas projektowania układu hali:

- Umiejscowienie gaśnic — Dostępne w odległości nie większej niż 15 metrów od każdego stanowiska spawania lub cięcia

- Punkty pierwszej pomocy — Widoczne i zaopatrzone w apteczki w wielu miejscach położonych na terenie całego warsztatu

- Widoczność wyjść ewakuacyjnych — Dobre widoczności od każdego stanowiska pracy do najbliższego wyjścia

- Strefy izolacji urządzeń — Oznaczone obszary wokół niebezpiecznych maszyn wymagające stosowania środków ochrony indywidualnej (PPE)

Oto profesjonalna rada od doświadczonych fachowców: zainwestuj w sprzęt mobilny. Wózki do spawania, stoły do szlifowania i warsztaty montażowe na kółkach pozwalają dostosować układ pomieszczenia według potrzeb. Ta elastyczność okazuje się nieoceniona podczas realizacji dużych partii produktu w jednym tygodniu, a niestandardowych projektów jednostkowych — w kolejnym. Możesz doprowadzić pracę do spawacza, zamiast zmuszać operatorów do przemieszczania się między stałymi stanowiskami.

Przechowywanie materiałów wymaga szczególnej uwagi. Zapas blach zajmuje znaczną powierzchnię podłogi, a nieuporządkowane magazynowanie stwarza zagrożenia bezpieczeństwa oraz marnuje czas. Pionowe regały maksymalizują wykorzystanie metrażu, jednocześnie oddzielając różne materiały — stal, aluminium, stal nierdzewną — i ułatwiając ich identyfikację. Ulokuj miejsca przechowywania obok drzwi odbiorczych, aby zminimalizować dystans przejazdu wózków widłowych.

Wymagania dotyczące mediów dla sprzętu warsztatowego

Twoje wyposażenie decyduje o infrastrukturze energetycznej — a nieprawidłowe oszacowanie tych wymagań powoduje kosztowne problemy. Większość maszyn produkcyjnych wymaga znacznie większej mocy niż typowe budynki komercyjne są w stanie zapewnić.

Wymagania elektryczne różni się znacząco w zależności od typu urządzenia:

- Urządzenia spawalnicze — Spawarki MIG i TIG zazwyczaj wymagają jednofazowych obwodów 240 V lub trójfazowych 480 V o pojemności 30–60 A

- Wyciagacze plazmy — Jednostki przemysłowe często potrzebują zasilania trójfazowego 480 V z dostępem do prądu 60–100 A

- Maszyny CNC — Cięcie laserowe i prasy tłoczne mogą wymagać zasilania trójfazowego 480 V przy pojemności powyżej 100 A

- Maszyny do gięcia metalu — Jednostki hydrauliczne pobierają dużą ilość energii podczas pracy, wymagając oddzielnych obwodów

Zanim podpiszesz jakikolwiek umowę najmu, sprawdź zasilanie budynku. Modernizacja z zasilania jednofazowego na trójfazowe — lub zwiększenie pojemności amperowej — może kosztować dziesiątki tysięcy dolarów. Umieść swoje maszyny tam, gdzie infrastruktura już istnieje, lub zaplanuj opłacalną instalację linii zasilających przy każdej stacji.

Infrastruktura sprężonego powietrza działa w większości warsztatów produkcyjnych. Cięcie plazmowe, narzędzia pneumatyczne i wiele systemów zautomatyzowanych wymaga stałego ciśnienia powietrza — zazwyczaj 80–120 PSI. Zainstaluj przewody powietrza nad podłogą, prowadzone do poszczególnych stanowisk roboczych, aby węże nie leżały na podłodze i nie przeszkadzały w ruchu. Dobór kompresora zależy od całkowitego zapotrzebowania na przepływ objętościowy (CFM) wszystkich podłączonych narzędzi.

Systemy wentylacji uwzględnia zarówno bezpieczeństwo pracowników, jak i zgodność z przepisami. Spaliny spawalnicze, pył powstały podczas szlifowania oraz dymy cięcia wymagają odprowadzania. Opcje obejmują przenośne odsysacze przy indywidualnych stanowiskach pracy aż po systemy centralne z kanałami wentylacyjnymi łączącymi wiele stanowisk z jednostkami filtrującymi. Pamiętasz wymagania EPA NESHAP z poprzedniego rozdziału? Projekt wentylacji ma bezpośredni wpływ na zgodność z nimi.

Rozważania dotyczące suwnic stają się istotne w miarę rozwoju działalności. Ręczne przenoszenie ciężkich partii blach i dużych złożonych konstrukcji wiąże się z ryzykiem urazów i spowalnia produkcję. Wiele sprawdzonych zakładów instaluje suwnice bramowe lub żurawie wiszące na kluczowych stanowiskach roboczych. Jeżeli wynajmujesz pomieszczenia, przed założeniem możliwości instalacji suwnicy sprawdź wysokość sufitu oraz nośność konstrukcji.

Cel? Każde stanowisko powinno być gotowe do pracy od razu — bez zaplątanych kabli, bez węży biegnących przez przejścia, bez poszukiwania pracownikami przyłączy sprężonego powietrza. Układ pomieszczenia powinien wspierać pracę narzędzi, minimalizować ruchy i wprowadzać rytm do każdej zmiany produkcyjnej.

Gdy plan Twojej placówki jest już odpowiednio opracowany, a przyłącza są naniesione na schemat, możesz przystąpić do następnej kluczowej decyzji: jakie wyposażenie zakupić w pierwszej kolejności oraz jak priorytetować inwestycje odpowiadające pozycjonowaniu na rynku.

Niezbędne wyposażenie i inwestycje technologiczne

Zmapowałeś rynek, uzyskałeś niezbędne zezwolenia i zaprojektowałeś układ salonu. Nadchodzi teraz decyzja, która określi Twoje możliwości na wiele lat do przodu — wybór sprzętu, który zakupisz w pierwszej kolejności. Oto sedno sprawy: Twój sprzęt decyduje o tym, których klientów możesz obsłużyć, do jakich kontraktów możesz się ubiegać i ostatecznie, jak zyskowna stanie się Twoja firma zajmująca się blacharstwem.

Pokusa? Zakup najbardziej zaawansowanego dostępnego sprzętu. Mądrzejsze podejście? Budowanie arsenału sprzętu strategicznie, dobierając zakupy do pozycjonowania na rynku i rozwijając się wraz z przychodami uzasadniającymi inwestycje.

Podstawowy sprzęt, którego każda warsztat potrzebuje w pierwszej kolejności

Zanim ruszysz w pogoni za laserowymi ploterami cięcia czy komórkami spawalniczymi z robotami, każdy zakład produkcyjny potrzebuje podstawowego sprzętu obsługującego kluczowe procesy. Traktuj to jako minimalny zestaw narzędzi — maszyny niezbędne do przyjęcia pierwszych projektów i wykonania pracy wysokiej jakości.

Rozpocznij od tych podstaw:

- Nożyce ręczne lub mechaniczne — Główne narzędzie tnące do cięcia prostych linii na blachach. Nożyce mechaniczne radzą sobie z grubszymi materiałami i większymi objętościami niż ręczne alternatywy.

- Naciśnij hamulce — Sercem każdej operacji gięcia jest prasa krawędziowa. Nawet podstawowa hydrauliczna prasa krawędziowa pozwala tworzyć gięcia, kąty i kształtowane formy niezbędne w większości prac blacharskich.

- Spawarki MIG i TIG — MIG nadaje się do wydajnej pracy seryjnej, podczas gdy TIG zapewnia precyzję przy cieńszych materiałach i widocznych spoinach wymagających wysokiej jakości estetycznej.

- Szlifierki i narzędzia do wykańczania — Szlifierki kątowe, szlifierki taśmowe oraz sprzęt do usuwania zadziorów przygotowują części do dostawy lub powlekania.

- Narzędzia pomiarowe i traserskie — Dokładne ekierki, suwmiarki, taśmy miernicze i narzędzia znaczące zapewniają dokładność od cięcia po montaż.

To podstawowe wyposażenie pozwala na realizację projektów z zakresu niestandardowej obróbki metali w Nowym Jorku, metalowych elementów architektonicznych oraz ogólnych zleceń warsztatowych. Wielu udanych producentów w branży obróbki stali w Nowym Jorku rozpoczęło właśnie od takiej konfiguracji — udowadniając swoje możliwości przed inwestowaniem w automatykę.

Nie pomijaj wymagań dotyczących narzędzi. Do giętarki potrzebne są matryce dostosowane do typowych zastosowań gięcia. Ostrza nożyc wymagają regularnego ostrzenia lub wymiany. Zaplanuj budżet na narzędzia jako procent kosztu sprzętu — zazwyczaj 10–20% początkowych wydatków na maszyny.

Kiedy inwestować w technologię CNC

Oto kolejność, którą większość udanych producentów stosuje: najpierw sprzęt ręczny, a następnie automatyzacja CNC, gdy wolumen i złożoność pracy uzasadniają taki krok. Ale kiedy dokładnie przejście to ma sens?

Rozważ technologię CNC, gdy napotkasz następujące sytuacje:

- Powtarzające się zamówienia wymagające identycznych części — CNC eliminuje czas przygotowania przy kolejnych partiach

- Złożone geometrie, które ręczne urządzenia nie mogą wytwarzać z dużą dokładnością

- Wymagania klientów dotyczące certyfikowanej spójności wymiarowej

- Ograniczenia kadrowe, gdzie automatyzacja kompensuje braki wykwalifikowanych pracowników

- Presja konkurencyjna ze strony zakładów oferujących szybsze terminy realizacji prac precyzyjnych

Hierarchia urządzeń rozwija się zazwyczaj w następujący sposób:

- Maszyna gięcia CNC — Często pierwszy krok w inwestycje CNC, zapewnia powtarzalne gięcie z kontrolowanym kątem programowanym i pozycjonowaniem tylnego uchwytu

- Cnc maszyna do ciosu — Obsługuje wzory otworów, żaluzje oraz złożone wycięcia szybciej niż metody ręczne

- Cięcia laserowe włókna — Zapewnia precyzyjne cięcie przy minimalnych odpadach materiałowych, umożliwiając tworzenie skomplikowanych projektów i ścisłych tolerancji

- Komórki spawalnicze robotyczne — Ma sens w przypadku wielkoseryjnych, powtarzalnych zastosowań spawalniczych

Według analiza branżowa dostawców maszyn metalowych , nowoczesne centra obróbcze CNC łączą automatyzację, precyzyjne sprzężenie zwrotne i oprogramowanie do zagęszczania lub optymalizacji ścieżki narzędzia. Te zintegrowane możliwości zwiększają produktywność warsztatu, zapewniając jednocześnie spójność w całym cyklu produkcji.

A co z warsztatami obsługującymi rynki metalowe w Albany, NY lub podobnymi obszarami regionalnymi? Obowiązują te same zasady — struktura Twojej bazy klientów decyduje o potrzebach technologicznych. Warsztat skupiający się na niestandardowych pracach architektonicznych może świetnie prosperować dzięki jakościowej giętarce CNC i ręcznemu cięciu, podczas gdy ten drugi, realizujący zamówienia motoryzacyjne, potrzebuje szybkiego cięcia laserowego i automatycznego kształtowania.

Decyzje zakupu vs leasingu dla dużych urządzeń

Brzmi skomplikowanie? Ta decyzja wpływa na przepływ gotówki, sytuację podatkową i elastyczność operacyjną przez wiele lat. Ani zakup, ani leasing nie są absolutnie lepsze — właściwy wybór zależy od Twojej konkretnej sytuacji.

Uwagi analityków finansowych że gdy kupujesz sprzęt przemysłowy, jesteś pełnoprawnym właścicielem do czasu decyzji o sprzedaży lub wycofaniu go z użytkowania. Gdy leasingujesz, dokonujesz płatności, aby korzystać ze sprzętu przez okres trwania leasingu bez posiadania prawa własności — następnie zwracasz go lub wykorzystujesz opcję zakupu.

Zalety zakupu sprzętu

- Tworzenie wartości majątkowej w aktywach, które można sprzedać lub wykorzystać jako zabezpieczenie

- Brak ograniczeń dotyczących użytkowania, modyfikacji czy liczby godzin pracy

- Niższy całkowity koszt w całym cyklu życia sprzętu

- Potencjalne korzyści podatkowe związane z amortyzacją

Zalety leasingu sprzętu

- Niższe miesięczne raty oszczędzają płynność finansową na potrzeby działalności

- Często zawarta konserwacja, zmniejszająca nieprzewidziane koszty

- Łatwiejszy dostęp do nowych technologii po zakończeniu okresu leasingu

- Możliwość skalowania sprzętu w górę lub w dół w zależności od potrzeb projektu

Oto kluczowe spostrzeżenie: dzierżawa może pozwolić Ci na posiadanie lepszego lub nowszego sprzętu niż zakup własny. Być może Twój budżet pozwala jedynie na zakup używanych giętarek. Dzierżawa z kolei może zapewnić dostęp do nowoczesnego sprzętu CNC z najnowszą technologią przy porównywalnych miesięcznych kosztach.

Finansowanie typu sprzęt jako usługa (EaaS) stało się kolejną opcją. Takie umowy często obejmują serwis w ramach modelu subskrypcyjnego — regularne przeglądy, konserwację preventywną oraz naprawy korygujące zawarte w przewidywalnych płatnościach.

Poniższa tabela porównuje kategorie sprzętu, aby ułatwić określenie priorytetów inwestycji w oparciu o oferowane usługi i budżet:

| Kategoria sprzętu | Szacunkowy poziom inwestycji | Dodane możliwości | Typowy okres zwrotu z inwestycji |

|---|---|---|---|

| Ręczna nożyca i giętarka | Niski (łącznie 15–50 tys. USD) | Podstawowe cięcie i kształtowanie dla prac warsztatowych | 6–12 miesięcy przy stabilnych zamówieniach |

| Maszyna gięcia CNC | Umiarkowane (75–200 tys. USD) | Powtarzalne precyzyjne gięcie, skrócony czas przygotowania | 12-24 miesiące |

| Cnc maszyna do ciosu | Umiarkowane do wysokiego (100–300 tys. USD) | Złożone wzory otworów, żaluzje, perforacja o dużej wydajności | 18–30 miesięcy |

| Cięcia laserowe włókna | Wysokie (150–500 tys. USD i więcej) | Precyzyjne cięcie, skomplikowane kształty, minimalne odpady | 24-36 miesięcy |

| Komórka spawalnicza zrobotyzowana | Wysokie (100–400 tys. USD) | Zautomatyzowane spawanie dla powtarzalnych złożeń | 18–36 miesięcy w zależności od wielkości produkcji |

Zauważ, jak poziom inwestycji wiąże się z pozycjonowaniem na rynku. Warsztat obsługujący klientów z branży blacharskiej w Nowym Jorku realizujący niestandardowe jednorazowe projekty nigdy może nie potrzebować komórki spawalniczej z robotem. Natomiast ten, który dąży do realizacji kontraktów produkcyjnych dla przemysłu motoryzacyjnego, nie może konkurować bez automatyzacji.

Rozważania dotyczące konserwacji wpływają również na decyzje dotyczące zakupu sprzętu. Maszyny CNC wymagają kalibracji, aktualizacji oprogramowania oraz specjalistycznej obsługi. Ekspertów podkreślają, że ciężkie cykle pracy wytrzymują solidne odlewy, zrównoważone napędy i chronione prowadnice — jednak nawet najbardziej trwały sprzęt wymaga regularnych harmonogramów konserwacji i wykwalifikowanych techników.

Podczas oceny dostawców należy zażądać demonstracji na miejscu i sprawdzić dostępność części zamiennych. Obrabiarka, która doskonale działa, staje się obciążeniem, jeśli komponenty zastępcze przybywają w ciągu kilku tygodni. Należy rozważyć dystrybutorów wspieranych przez producenta, z udokumentowaną historią instalacji oraz programami szkoleniowymi dla operatorów.

Wybór wyposażenia wyznacza granice działania Twojej firmy — ale nie jest jedynym czynnikiem decydującym o sukcesie. Zrozumienie materiałów, z którymi będziesz pracować, tworzy kolejny poziom przewagi konkurencyjnej, umożliwiając lepsze doradztwo klientom i bardziej opłacalne działanie.

Ekspertyza w doborze materiałów jako przewaga konkurencyjna

Oto czynnik, który отдziela prosperujące zakłady produkcyjne od tych mających trudności: wiedza na temat materiałów. Gdy klient opisuje swoje zastosowanie, czy od razu potrafisz polecić odpowiedni metal na dane zadanie? Czy możesz wyjaśnić, dlaczego aluminium nie nada się do ich konkretnego środowiska, albo dlaczego zmiana ze standardowej stali na HSLA może przynieść oszczędności na dłuższą metę? Ta wiedza przekształca Cię z dostawcy usług towarowych w zaufanego partnera produkcyjnego.

Niezależnie od tego, czy prowadzisz operacje z zakresu obróbki metali w Buffalo, NY, czy obsługuje klientów na rynkach blacharskich w Nowym Jorku, Twoja znajomość materiałów bezpośrednio wpływa na satysfakcję klientów, redukcję odpadów oraz marżę zysku. Przyjrzyjmy się, jak ekspertyza materiałowa może stać się Twoją przewagą konkurencyjną.

Dopasowanie materiałów do zastosowań klienta

Każdy projekt blacharski rozpoczyna się od podstawowego pytania: który metal najlepiej nadaje się do tego zastosowania? Odpowiedź zależy od zrozumienia, jak różne materiały zachowują się w warunkach rzeczywistych.

Podczas konsultacji z klientami ocenisz następujące kluczowe aspekty materiału:

- Wytrzymałość na rozciąganie — Jaką siłę rozciągania materiał wytrzymuje przed zerwaniem? Zastosowania konstrukcyjne wymagają wysokiej wytrzymałości na rozciąganie.

- Odporność na korozję — Czy gotowy element będzie narażony na wilgoć, chemikalia lub warunki zewnętrzne? To decyduje, czy sensowne są stal zwykła, stal nierdzewna czy aluminium.

- Spawalność — Niektóre metale łatwo się spawają, podczas gdy inne wymagają specjalistycznych technik i wykwalifikowanych operatorów, co wpływa na koszty produkcji.

- Koszt — Ceny materiałów ulegają wahaniom, a wybór alternatyw może znacząco wpłynąć na rentowność projektu.

- Dostępność — Czy możesz szybko pozyskać materiał, czy też czas realizacji opóźni projekt klienta?

Według eksperci od obróbki metali w Metaltech , materiał wybrany do projektu obróbki metalu decyduje o tym, czy będzie on działał zgodnie z oczekiwaniami. Każdy metal ma właściwości określające sposób jego przetwarzania — odpowiedni dobór metalu zapewnia, że elementy będą odporna na warunki środowiska i nadawały się do końcowego zastosowania.

Weź pod uwagę typowe sytuacje, z jakimi spotkasz się przy pracach związanych z obróbką metalu w Buffalo:

Stal węglowa pozostaje najpopularniejszym wyborem w przypadku ogólnych prac fabrykacyjnych. Jest wytrzymały, trwały i łatwy do spawania — dodatkowo jest tańszy niż większość alternatyw. Jednak stal węglowa zawiera żelazo, przez co jest narażona na rdzę. Każde zastosowanie na zewnątrz lub narażone na wilgoć wymaga powłok ochronnych lub wykończenia.

Stal nierdzewna rozwiązuje problem korozji dzięki zawartości chromu. Gdy chrom ulega utlenieniu, tworzy warstwę ochronną zapobiegającą rdzewieniu i plamieniu. Z tego powodu sprzęt do przetwórstwa żywności, urządzenia medyczne oraz elementy architektoniczne często są wykonywane ze stali nierdzewnej. Wada? Wyższy koszt materiału i nieco trudniejsze wymagania dotyczące spawania.

Aluminium charakteryzuje się wyjątkową odpornością na korozję bez potrzeby stosowania powłok ochronnych — nie zawiera żelaza, które mogłoby rdzewieć. Jego lekkość czyni aluminium niezbędne w zastosowaniach lotniczych i motoryzacyjnych, gdzie redukcja masy ma znaczenie. Jednak aluminium ma niższą wytrzymałość na rozciąganie niż stal i wymaga większego umiejętności w skutecznym spawaniu.

Miedź doskonale nadaje się jako przewodnik elektryczny i termiczny, co czyni go idealnym do stosowania w elementach elektrycznych i wymiennikach ciepła. Naturalna patyna — charakterystyczna zielona warstwa powstająca z czasem — sprawia również, że miedź jest popularna w dekoracyjnych elementach architektonicznych.

Zrozumienie grubości blachy i formowalności

Wyobraź sobie, że klient zamawia skomplikowany wspornik z ciasnymi gięciami i wieloma zakładkami. Przed przygotowaniem oferty musisz ocenić, czy określony przez niego materiał i jego grubość rzeczywiście pozwolą na wyformowanie bez pęknięć. Właśnie tutaj rozumienie różnicy między numerem gauge a kształtownością odróżnia doświadczonych producentów od zwykłych przyjmujących zamówienia.

Numery gauge działają kontraintuicyjnie — wyższe liczby oznaczają cieńszy materiał. Arkusz stali o numerze 10 ma grubość około 0,135 cala, podczas gdy arkusz 20 ma jedynie 0,036 cala. Każdy typ materiału ma inne przeliczenia gauge na grubość, dlatego zawsze należy sprawdzać rzeczywiste wymiary, a nie zakładać równoważności między różnymi metalami.

Kształtowność opisuje, jak łatwo metal się zgina, rozciąga i formuje bez pęknięć. Na to wpływa kilka czynników:

- Typ materiału — Stal węglowa niskostopowa i miedź są łatwe do formowania; stal wysokowęglowa oraz niektóre stopy aluminium opierają się gięciu

- Kierunek włókien — Gięcie prostopadle do kierunku walcowania zazwyczaj daje lepsze wyniki

- Promienie zakrętu — Ostrzejsze gięcia bardziej obciążają materiał; minimalny promień gięcia zależy od rodzaju i grubości materiału

- Temperatura — Niektóre materiały lepiej nadają się do formowania podczas ogrzewania, podczas gdy inne stają się kruche

Jak potwierdza badania naukowe nad materiałami, metale mają warstwy jonów, które przesuwają się po sobie pod wpływem siły. Wiązania w metalu pozwalają elektronom swobodnie się poruszać, umożliwiając gięcie i kształtowanie — jednak niektóre metale lepiej wytrzymują takie obciążenia niż inne

Dla operacji produkcyjnych zajmujących się obróbką metali w Buffalo, zrozumienie tych zasad zapobiega kosztownym błędom. Przygotowując ofertę na projekt wymagający ostrych gięć w grubym stali wysokowęglowej? Należy uwzględnić ryzyko pęknięć, wolniejsze tempo produkcji lub zaproponować alternatywne materiały

Budowanie relacji z dostawcami dla lepszych marż

Twoja wiedza na temat materiałów tworzy wartość dla klientów — ale relacje z dostawcami decydują o tym, czy ta wartość przełoży się na zdrowe marże Twojej firmy. Strategiczne zaopatrzenie to więcej niż tylko znalezienie najniższej ceny za kilogram

Rozważ, jakie korzyści dają silne partnerstwa z dostawcami:

- Ceny hurtowe — Ugruntowane relacje otwierają dostęp do rabatów niedostępnych dla okazjonalnych nabywców

- Priorytetowe przydzielanie — W czasie braku materiałów, stałym klientom zapewnia się pierwszeństwo dostawy

- Wsparcie techniczne — Dobrzy dostawcy pomagają w doborze odpowiednich gatunków i specyfikacji

- Zaginione warunki — Warunki płatności sprzyjające przepływowi gotówki

- Dostawa Just-in-Time — Optymalizacja kosztów magazynowania przy jednoczesnym zapewnieniu dostępności materiałów

Oto praktyczne podejście: nawiąż główną współpracę z dwoma lub trzema centrami metalowymi obsługującymi Twój region. Posiadanie dostawców rezerwowych chroni przed brakiem towaru i daje przewagę w negocjowaniu konkurencyjnych cen. Jednak nie rozprowadzaj zakupów tak szeroko, by żaden dostawca nie uważał Cię za klienta priorytetowego.

Dokładnie śledź swoje wzorce zużycia materiałów. Znajomość miesięcznego zużycia konkretnych grubości i stopów pozwala negocjować zamówienia ramowe – zobowiązania do zakupu ustalonych ilości przez określony czas po ustalonej cenie. To zabezpiecza przed wahaniami rynkowymi i pokazuje niezawodność, za którą dostawcy nagradzają.

Ekspertyza materiałowa zmniejsza również odpady – co bezpośrednio wpływa na zysk. Kiedy rozumiesz, jak różne metale zachowują się podczas cięcia, kształtowania i spawania, minimalizujesz odpady powstałe wskutek błędów technologicznych. Optymalne rozmieszczenie elementów na arkuszach maksymalizuje wykorzystanie materiału. Wiedza, które obcięcia mają wartość sprzedaży a które tylko złomu, wpływa na rzeczywisty koszt materiałów.

Dostawcy, którzy odnoszą długoterminowy sukces, nie tylko sprawnie obsługują maszyny – są doradcami, którzy pomagają klientom w podejmowaniu lepszych decyzji materiałowych. Ta wiedza buduje relacje, redukuje kosztowne prace poprawkowe i umacnia pozycję Twojej firmy jako niezbędnego partnera, a nie zamiennego dostawcy.

Oczywiście, wiedza materiałowa nie znaczy nic bez wykwalifikowanych operatorów, którzy potrafią przekuć tę wiedzę na wysokiej jakości gotowe produkty. Budowanie i utrzymywanie sprawnej kadry to jedno z największych wyzwań branży — a zarazem szansa na jej wyróżnienie.

Rozwój Zasobów Ludzkich i Pozyskiwanie Talentów

Zainwestowałeś w sprzęt, zapewniłeś materiały i zaprojektowałeś efektywną organizację warsztatu. Ale oto niewygodna prawda, przed którą stoi każdy zakład zajmujący się obróbką blach: bez wykwalifikowanych pracowników obsługujących maszyny, nic z tego nie ma znaczenia. Branża obróbki blach doświadcza rzeczywistego kryzysu kadrowego — a sposób, w jaki podejdziesz do tej kwestii, decyduje o tym, czy Twoja firma będzie rosnąć, czy będzie mieć trudności z realizacją zobowiązań wobec klientów.

Zgodnie z American Welding Society , istnieje znaczne zapotrzebowanie na spawaczy, ale niewystarczająca liczba pracowników, aby je zaspokoić. W miarę jak starsi specjaliści przechodzą na emeryturę, młodzi uczestnicy rynku nie wypełniają tej luki wystarczająco szybko. Ta „srebrna fala tsunami” wpływa na działania producentów stali w Buffalo, NY, tak samo jak na zakłady w dużych obszarach metropolitalnych. Rozwiązanie? Proaktywne strategie rozwoju siły roboczej, które przyciągają, szkolą i utrzymują wykwalifikowanych montażystów.

Znajdowanie i utrzymywanie wykwalifikowanych montażystów

Gdzie znaleźć wykwalifikowanych spawaczy, operatorów maszyn i specjalistów od montażu, gdy wszyscy rywalizują o tę samą pulę talentów? Odpowiedź wymaga poszukiwań poza tradycyjnymi ogłoszeniami o pracę.

Efektywne kanały rekrutacji obejmują:

- Specjalistyczne agencje pracy przemysłowej — Agencje takie jak FlexCrew prowadzą bazy danych wcześniej zweryfikowanych spawaczy z odpowiednimi certyfikatami, skracając czas rekrutacji nawet o 40%

- Współpraca ze szkołami technicznymi — Nawiąż relacje z programami kształcenia w zakresie spawalnictwa i produkcji, aby uzyskać dostęp do absolwentów przed konkurencją

- Specjalistyczne portale ogłoszeniowe dla branży — Platformy skupione na rzemiośle i produkcji przyciągają kandydatów aktywnie poszukujących pracy w zakresie wytwórstwa

- Programy poleceń pracowników — Obecny zespół zna wykwalifikowanych techników wykonawczych — motywuj ich do nawiązywania kontaktów

- Związki zawodowe i programy stażowe — Doskonałe źródła certyfikowanych spawaczy z potwierdzonymi kwalifikacjami

Ale znalezienie talentów to tylko połowa wyzwania. Utrzymanie pracowników wymaga celowych działań, ponieważ warsztaty obróbki metalu często zmaga się z wysokim rotacją kadry, gdy pracownicy odchodzą w poszukiwaniu lepszych możliwości. Co powstrzymuje wykwalifikowanych techników przed opuszczeniem Twojego zakładu?

Wynagrodzenie ma znaczenie — ale nie jest wszystkim. Biuro Statystyki Pracy podaje przeciętne roczne wynagrodzenie spawaczy na poziomie około 47 000 USD, przy czym najlepsi zarabiają ponad 71 000 USD. Specjaliści w dziedzinie spawalnictwa działający w sektorach o dużym popycie mogą liczyć na jeszcze wyższe wynagrodzenia. Zakłady zajmujące się obróbką metalu w Rochester (stan Nowy Jork), które rywalizują o talenty, muszą oferować konkurencyjne wynagrodzenie podstawowe oraz:

- Premie za osiągnięcia związanej z jakością i produktywnością

- Kompleksowe ubezpieczenie zdrowotne i plany emerytalne

- Środki na narzędzia i zapewnienie sprzętu ochronnego

- Elastyczne opcje grafiku tam, gdzie jest to wykonalne

Oto czego wielu właścicieli nie dostrzega: młodzi pracownicy cenią równowagę między pracą a życiem prywatnym oraz rozwój kariery bardziej niż samą maksymalną pensję. Warsztaty oferujące skompresowane tygodnie pracy, elastyczne godziny rozpoczęcia czy zmiany przyjazne rodzicom przyciągają kandydatów, których konkurencja pomija.

Tworzenie programu stażystów

Nie możesz znaleźć wystarczająco wykwalifikowanych pracowników? Wykształc ich. Programy stażowe rozwiązują problem niedoboru talentów, tworząc jednocześnie lojalnych pracowników, którzy znają Twoje specyficzne procesy i standardy.

Według Inicjatywa stażowa METAL , niemal 3 000 producentów na całym kraju oferuje obecnie staże, uznając je za sprawdzone rozwiązanie w rekrutacji, szkoleniu i zatrzymywaniu światowej klasy kadry produkcyjnej. Uczestnicy zarabiają, ucząc się, a ich wynagrodzenie rośnie wraz z nabieranymi umiejętnościami. Po ukończeniu otrzymują ogólno narodowe uprawnienia od Departamentu Pracy Stanów Zjednoczonych.

Co może zrobić dla Twojej działalności w zakresie obróbki metalu w Syracuse, NY, czy też gdziekolwiek indziej, sformalizowany program praktyk?

- Szkolą pracowników na stanowiska wymagające wyższych kwalifikacji, dostosowane do posiadanego przez Ciebie sprzętu

- Tworzą jasne ścieżki kariery, które przyciągają ambitnych kandydatów

- Standardyzują szkolenia na całym obszarze działania firmy

- Poprawiają produktywność, bezpieczeństwo oraz ogólną zdolność produkcyjną

- Budują lojalność i zatrzymują pracowników dzięki rzeczywistemu inwestowaniu w ich rozwój

Współpraca z technikami i uczelniami lokalnymi nasila Twoje działania. Wiele instytucji chętnie przyjmuje propozycje programu nauczania od lokalnych pracodawców, zapewniając, że absolwenci przyjdą z praktycznymi umiejętnościami. Staże pozwalają ocenić potencjalnych pracowników przed podjęciem trwałych zobowiązań – to efektywnie model „spróbuj zanim zatrudnisz”.

Firmy wspierające dalszą edukację spawaczy oraz awans certyfikatów obserwują o 35% wyższe wskaźniki utrzymania pracowników niż te, które tego nie robią. Tylko ta jedna statystyka uzasadnia inwestycję w formalne programy rozwoju.

Szkolenie krzyżowe dla elastyczności operacyjnej

Wyobraź sobie, że Twój najlepszy spawacz nie przychodzi do pracy w dniu, gdy realizowany jest ważny projekt. Jeśli nikt inny nie potrafi obsłużyć stanowiska spawalniczego, znajdujesz się w kłopotliwej sytuacji. Szkolenie krzyżowe buduje odporność operacyjną, a jednocześnie daje pracownikom różnorodność i możliwości rozwoju.

Efektywne metody szkolenia krzyżowego obejmują:

- Rotację pracowników przez różne stanowiska w okresach mniejszej aktywności

- Łączenie doświadczonych operatorów z uczniami w celu praktycznego mentorowania

- Dokumentowanie procedur, aby wiedza nie była uwięziona w głowach pojedynczych osób

- Ustalanie etapów nabywania umiejętności powiązanych ze wzrostem wynagrodzenia

Gdy pracownicy rozumieją wiele procesów — cięcie, kształtowanie, spawanie, wykańczanie — widzą, jak ich praca wpływa na cały przepływ produkcji. Taka perspektywa poprawia jakość, ponieważ operatorzy rozpoznają, jak decyzje podejmowane na etapie wstępnym wpływają na operacje późniejsze.

Gotowy, by stworzyć własny program szkoleniowy wewnętrzny? Postępuj zgodnie z tymi krokami:

- Oceń aktualne luki w umiejętnościach — Zidentyfikuj, które stanowiska nie mają zapewnionej rezerwowej obsługi oraz jakie kompetencje musi rozwijać Twoja pracownia

- Zdefiniuj standardy kompetencji — Udokumentuj, jak wygląda „biegłość” dla każdego stanowiska i procesu

- Utwórz ustrukturowane moduły szkoleniowe — Połącz zajęcia teoretyczne z praktyką pod okiem opiekuna

- Dopasuj uczących się do mentorów — Doświadczeni technicy przekazują wiedzę, której nie da się uchwycić w instrukcjach

- Śledź postępy i potwierdzaj ukończenie szkoleń — Formalne uznanie motywuje uczących się i dokumentuje ich umiejętności

- Połącz awans z wynagrodzeniem — Nagradzaj pracowników, którzy poszerzają swoje umiejętności, podwyżkami lub premiami

- Przeglądaj i aktualizuj regularnie — Programy szkoleniowe powinny się rozwijać wraz ze zmianami sprzętu i wymogami klientów

Hutnicy i warsztaty w Rochester, Nowy Jork, oraz wszędzie indziej stykają się z tą samą podstawową rzeczywistością: jakość zespołu pracowniczego bezpośrednio wpływa na jakość produktu i zadowolenie klientów. Zespół o wysokich kwalifikacjach technicznych wykonuje lepszą pracę, wcześniej wykrywa problemy i skuteczniej obsługuje klientów niż niedostatecznie przeszkoleni operatorzy, którzy mają trudności z obsługą sprzętu, którego nie w pełni rozumieją.

Wytwórnie, które rozwiązują problem braku pracowników, nie tylko przetrwają — budują przewagę konkurencyjną, której konkurenci nie mogą łatwo powielić. Sprzęt można kupić. Materiały można zdobyć. Ale wykwalifikowany, lojalny zespół pracowniczy rozwija się przez lata i staje się najcenniejszym aktywem.

Mając już zespół, następnym krytycznym krokiem jest zapewnienie, że fundament finansowy wspiera trwały rozwój — od kosztów uruchomienia po wyzwania związane z przepływem gotówki, nieodłączne dla działalności opartej na projektach.

Planowanie finansowe i rozważania dotyczące kosztów uruchomienia

Zebrałeś już zespół, wybrałeś sprzęt i zaplanowałeś swoją placówkę. Ale istnieje jedno pytanie, które nie daje spokoju przyszłym producentom: ile naprawdę potrzeba pieniędzy, aby rozpocząć działalność? A gdy już funkcjonujesz, jak uniknąć pułapek związanych z przepływem gotówki, które doprowadzają do upadłości inaczej obiecujące działania?

W przeciwieństwie do firm handlowych z przewidywalnym dziennym obrotem, działalność w zakresie blacharstwa przebiega na podstawie projektów. Możesz wykonać pracę za 50 000 USD w styczniu i nie otrzymać płatności do marca — mimo to co tydzień musisz pokrywać wynagrodzenia, koszty materiałów i koszty stałe. Zrozumienie tych mechanizmów finansowych przed rozpoczęciem działalności zapobiega kryzysom płynności finansowej, które zmuszają obiecujące warsztaty do zamknięcia drzwi.

Obliczenie rzeczywistego kapitału początkowego

Większość poradników planowania działalności przedsiębiorstw oferuje ogólne zakresy, które nie pomagają w opracowaniu realistycznego budżetu. Przeanalizujmy rzeczywiste potrzeby kapitałowe według kategorii, abyś mógł opracować strategie finansowania dostosowane do Twojej konkretnej sytuacji.

Według analiza startu branży , producenci wyrobów metalowych ponoszą znaczne wydatki początkowe obejmujące kilka głównych kategorii. Poniższa tabela uporządkowuje te inwestycje według poziomu względnych kosztów, aby ułatwić Ci priorytetyzację:

| Kategoria kosztów | Poziom inwestycji | Co obejmuje | Uwagi planistyczne |

|---|---|---|---|

| Sprzęt | $50 000 - $500 000+ | Nożyce, giętarki, spawarki, stoły tnące, osprzęt | Największa zmienna; zależy od CNC czy ręczne oraz nowe czy używane |

| Ulepszenia obiektu | $20 000 - $150 000 | Ulepszenia elektryczne, wentylacja, podłogi, sprzęt bezpieczeństwa | Istniejąca przestrzeń przemysłowa znacząco redukuje koszty |

| Początkowy asortyment | 15 000 - 50 000 USD | Zapas blachy, materiały do spawania, materiały eksploatacyjne | Rozpocznij od minimalnej struktury; rozbudowuj w miarę pojawiania się wzorców zakupowych klientów |

| Rezerwy operacyjne | wydatki za 3–6 miesięcy | Czynsz, media, wynagrodzenia, ubezpieczenie w okresie uruchomieniowym | Najczęściej niedoszacowana kategoria; planuj z myślą o powolnych początkowych sprzedaży |

| Zezwolenia i opłaty profesjonalne | $5 000 - $25 000 | Licencje, uruchomienie działalności, księgowość, depozyty ubezpieczeniowe | Zależy w dużym stopniu od lokalizacji i struktury firmy |

Zwróć uwagę na szerokie zakresy? Decyzje dotyczące pozycjonowania przedsiębiorstwa, podjęte we wcześniejszych rozdziałach, bezpośrednio wpływają na te kwoty. Warsztat rozpoczynający działalność z używanym sprzętem ręcznym, obsługujący lokalnych wykonawców, może rozpocząć działalność za poniżej 100 000 USD łącznie. Działalność producentów wyrobów metalowych w Nowym Jorku, realizujących kontrakty na precyzyjną produkcję, może bez trudu przekroczyć 500 000 USD przed ukończeniem pierwszego projektu.

Oto co często zaskakuje przedsiębiorców: w pierwszym roku działalności rezerwy operacyjne są ważniejsze niż jakość sprzętu. Można przeżyć dzięki wystarczającemu sprzętowi, budując bazę klientów. Nie można przeżyć, gdy zabraknie gotówki przed pojawieniem się przychodów.

Eksperci finansowi specjalizujący się w firmach produkcyjnych podkreślają konieczność szczególnego zwrócenia uwagi na prognozy finansowe — realistyczne podejście do kosztów uruchomienia działalności, wydatków operacyjnych oraz prognoz przychodów. Ten dział ma kluczowe znaczenie przy pozyskiwaniu finansowania, niezależnie od tego, czy chodzi o banki, inwestorów, czy programy kredytów SBA.

Zarządzanie przepływem środków pieniężnych w projektach

Wyobraź sobie następujący scenariusz: zdobywasz kontrakt za 75 000 dolarów od producenta. Zakupiłeś materiały za 25 000 dolarów, spędziłeś trzy tygodnie na wykonywaniu komponentów i dostarczyłeś gotowe zamówienie. Warunki płatności Twojego klienta? Netto 45. Oznacza to, że pokryłeś koszty materiałów, sześciotygodniowe wynagrodzenia, a przychód otrzymasz dopiero półtora miesiąca po dostawie.

Ta różnica czasu definiuje problem płynności finansowej w firmach realizujących obróbkę. Eksperci ds. ciągłości procesów produkcyjnych zwracają uwagę że przepływ gotówki i przepływ produkcji są ze sobą ściśle powiązane — sprawnie zarządzany proces produkcyjny poprawia przepływ pieniędzy, redukując koszty i przyśpieszając napływ przychodów. Jednak praca projektowa z definicji wiąże się z lukiem między ponoszeniem wydatków a uzyskiwaniem przychodów.

Strategie zarządzania tymi dynamikami przepływów pieniężnych obejmują:

- Wymóg zadatku — Wymagaj 30–50% zaliczki przy większych projektach, aby pokryć zakup materiałów

- Rozliczanie etapowe — Skonstruuj płatności według etapów realizacji projektu, a nie oczekuj na finalizację dostawy

- Negocjacja warunków materiałowych — Ustal z dostawcami terminy płatności dłuższe niż cykl rozliczeń z klientami

- Linie kapitału obrotowego — Zadbaj o dostęp do limitów kredytowych zanim będą potrzebne, a nie w trakcie kryzysu gotówkowego

- Faktoring faktur — Konwertuj zalegające należności na gotówkę (ze zniżką), gdy jest to konieczne

Pomyślne działania w zakresie obróbki stali w Nowym Jorku oraz warsztaty metalowe w NYC zarządzają tym poprzez utrzymywanie dyscypliny finansowej od pierwszego dnia. Śledź rzeczywisty koszt każdego projektu w porównaniu do szacunków. Monitoruj religijnie średni okres obrotu należnościami (DSO). Twórz rezerwy gotówkowe w okresach zyskownych, aby pokryć okresy trudniejsze.

Weź pod uwagę tę wskazówkę od doświadczonych hutników: jeśli procesy produkcyjne są nieefektywne lub narażone na opóźnienia, powodują one blokowanie gotówki w zapasach lub opóźniają wpływy z tytułu sprzedaży. Efektywność operacyjna to nie tylko kwestia produktywności — ma ona bezpośredni wpływ na stan Twojego budżetu.

Strategie cenowe dla osiągania zysków

Jak ustalać ceny za prace wykrawalne, by rzeczywiście zarabiać? Zaniżanie cen zabija więcej firm niż słaba jakość. Niemniej jednak wielu wykrawców strzela do cen zamiast opracować systematyczne podejście gwarantujące rentowność.

Specjaliści ds. szacowania kosztów podkreśl, że koszt produkcji blach stalowych to nie tylko surowiec — obejmuje materiał, procesy, pracę, oprzyrządowanie i koszty ogólne. Pominięcie któregokolwiek składnika prowadzi do zaniżenia oferty i utraty zysku.

Buduj swoją wycenę, wykorzystując te powiązane elementy:

Koszty materialne wykraczaj poza sam metal. Obliczaj na podstawie rzeczywistego wykorzystania arkusza, a nie tylko wagi gotowej części. Słabe rozmieszczenie zwiększa procent odpadów, podnosząc rzeczywisty koszt pojedynczej części. Dodaj bufor dopłat materiałowych i ogranicz ważność oferty, aby chronić się przed wahaniem cen.

Stawki robocizny powinny odzwierciedlać pełne koszty — nie tylko godzinową pensję. Uwzględnij świadczenia, podatki pracodawcy, nadzór oraz pośrednią pomoc warsztatową. Nie zapomnij o czasie przygotowania, manipulacji materiałem i kontroli jakości przy szacowaniu czasu pracy.

Stawki maszyn obejmuje inwestycję w sprzęt, jego konserwację, zużycie energii oraz alokowane koszty pośrednie. Koszt przetwarzania to czas cyklu pomnożony przez stawkę maszyny. Złożone elementy, mniejsze tolerancje i grubsze materiały zwiększają czas cyklu i koszt.

Alokacja kosztów pośrednich prowadzi do rozłożenia pośrednich wydatków na poszczególne zlecenia. Media, konserwacja, kontrola jakości, administracja – te koszty nie są przypisywane konkretnym projektom, ale muszą zostać odzyskane poprzez ceny. Większość wytwórców wbudowuje koszty pośrednie w stawkę roboczą swojego zakładu, zamiast rozliczać je oddzielnie dla każdego projektu.

Marża zysku zapewnia trwałość działalności. Po pokryciu wszystkich kosztów, co pozostaje? Spójna strategia marży zapobiega zaniżaniu cen i wspiera długoterminowy rozwój. Typowe marże w branży wahają się w granicach 10–25%, w zależności od konkurencji i specjalizacji.

Ostateczna oferowana cena za sztukę obejmuje materiał, przetworzenie, pracę, oprzyrządowanie, wykończenie i koszty pośrednie, a następnie dodaje zakładaną marżę.

Typowe błędy cenowe, które podważają rentowność, to:

- Ignorowanie procenta skrawków przy obliczaniu zapotrzebowania na materiał

- Pomijanie czasu przygotowania przy małych seriach produkcji

- Używanie przeterminowanych cen materiałów w ofertach

- Nieaktualizowanie cen jednostkowych w zależności od wielkości zamówienia

- Niskie szacowanie kosztów narzędzi, szczególnie dla niestandardowych matryc i uchwytów

Firma Brooklyn Custom Metal Fabrication Inc. działająca w Nowym Jorku oraz podobne dobrej reputacji zakłady przetrwają, ponieważ opanowały tę dyscyplinę cenową. Znają swoje rzeczywiste koszty, utrzymują zdrowe marże i dostosowują ceny w miarę zmian warunków rynkowych.

Jeszcze jedna uwaga: ilość zmienia wszystko. Produkcja dużych serii rozkłada koszty przygotowania na większą liczbę sztuk, poprawia efektywność pracy oraz maksymalizuje wykorzystanie materiału. Twoja cena jednostkowa za 10 000 sztuk powinna znacznie różnić się od ceny za 100 sztuk tego samego elementu. Wprowadź progi ilościowe do procesu wyceny, aby odzwierciedlić te rzeczywiste różnice kosztów.

Gdy masz już ustaloną podstawę finansową — znane koszty uruchomienia, strategie zarządzania przepływem gotówki i zdefiniowaną metodologię cenową — możesz stworzyć trwałą działalność. Jednak uruchomienie działalności to dopiero początek. Kolejne wyzwanie? Skalowanie działania przy jednoczesnym zachowaniu jakości i niezawodności, które zdobyły zaufanie klientów.

Strategie wzrostu i budowanie długoterminowego sukcesu

Rozpocząłeś działalność, stworzyłeś bazę klientów i opanowałeś podstawy. Nadchodzi teraz pytanie, przed którym w końcu staje każdy udany wytwórca: jak rozwijać firmę, nie tracąc tego, co sprawiło, że odniosła sukces? Skalowanie działalności w zakresie tłoczenia blach wymaga więcej niż tylko dodanie nowego sprzętu i zatrudnienie większej liczby spawaczy. Wymaga myślenia strategicznego na temat systemów jakości, sieci partnerskich i pozycjonowania na rynku, które zapewni rentowność na każdym etapie wzrostu.

Niezależnie od tego, czy prowadzisz działalność w zakresie blacharstwa w Nowym Jorku, czy budujesz możliwości obróbki metalu w Albany, droga od początkującego przedsiębiorstwa do ugruntowanego gracza podąża przewidywalnymi ścieżkami. Zrozumienie tych etapów — oraz rozpoznanie momentu, w którym jesteś gotowy do awansu — odróżnia długoterminowo prosperujących producentów od tych, którzy zatrzymują się w miejscu lub tracą równowagę.

Skalowanie produkcji bez utraty jakości

Oto niewygodna prawda: rozwój psuje rzeczy. Procesy, które działały idealnie przy rocznym przychodzie 500 000 USD, często zawodzą przy 2 milionach USD. Nieformalne kontrole jakości, które Twoi doświadczeni technicy naturalnie przeprowadzali, stają się niestabilne, gdy szkolisz nowych pracowników i uruchamiasz wiele zmian.

Według specjaliści ds. wzrostu produkcji , rozwijanie firmy zajmującej się obróbką metalu może prowadzić do poprawy korzyści skali — wraz ze wzrostem poziomu produkcji czerpiesz korzyści z niższych przeciętnych kosztów jednostkowych, co ostatecznie zwiększa rentowność. Jednak ta przewaga kosztowa realizuje się tylko wtedy, gdy jakość pozostaje na stałym poziomie.

Zanim przystąpisz do agresywnej ekspansji, upewnij się, że te podstawy są solidne:

- Dokumentowane procedury — Każdy kluczowy proces powinien mieć pisemne instrukcje, które nowi pracownicy mogą wykonywać bez polegania na wiedzy zakonnej

- Punkty Kontroli Jakości — Wbuduj etapy inspekcji w swój proces pracy zamiast wykrywać problemy dopiero przy końcowej kontroli

- Systemy pomiarowe — Śledź wskaźniki odpadów, godziny przeróbki i skargi klientów, aby wykryć problemy zanim eskalują

- Harmonogramy konserwacji sprzętu — Konserwacja zapobiegawcza zapobiega awariom, które mogą przerwać produkcję, gdy pracujesz na pełnych obrotach

Skąd wiedzieć, kiedy Twoja działalność jest gotowa do skalowania? Obserwuj te wskaźniki wzrostu sygnalizujące gotowość do ekspansji:

- Stałe odmawianie realizacji zleceń z powodu ograniczeń pojemnościowych

- Wskaźnik utrzymania klientów powyżej 80% przy minimalnej liczbie skarg

- Wydajność dostaw na czas powyżej 95%

- Marża zysku stabilna lub poprawiająca się w kolejnych kwartałach

- Rezerwy gotówkowe wystarczające do finansowania wzrostu bez zagrożenia działalności operacyjnej

- Zasoby menedżerskie dostępne do nadzorowania ekspansji bez zaniedbywania obecnych klientów

Brakuje tych wskaźników? Skup się na wzmocnieniu podstaw zanim dodasz nowe moce. Szybko rozwijające się zakłady stalowe w Nowym Jorku oraz warsztaty blacharskie, które premiatury skalowały działalność, często tego żałują — nowe urządzenia pozostają niedowystarczone, a problemy z jakością odstraszają istniejących klientów.

Strategiczne partnerstwa i integracja łańcucha dostaw

Nie możesz wszystkiego zrobić sam — i nie powinieneś nawet próbować. Badania nad strategicznymi partnerstwami potwierdzają, że współpraca z innymi firmami, dostawcami i interesariuszami pozwala przedsiębiorstwom metalowym wykorzystywać wzajemne mocne strony i osiągać wspólny sukces.

Rozważ trzy kategorie partnerstw przyspieszające wzrost:

Partnerstwa dostawców wyjść poza zakupy transakcyjne. Rozwijanie strategicznych relacji z dostawcami materiałów zapewnia dostęp do priorytetowego przydziału w przypadku niedoborów, lepszych cen dzięki zobowiązaniami obrotowym oraz wsparcie techniczne, które poprawia ekspertyzę w doborze materiałów. Gdy operacje wytwórni stali w Nowym Jorku rozwijają takie relacje, uzyskują przewagę konkurencyjną, do której firmy działające wyłącznie w sposób transakcyjny nigdy nie mają dostępu.

Dostawcy usług uzupełniających poszerzaj swoje możliwości bez inwestycji kapitałowych. Być może doskonale radzisz sobie z gięciem i spawaniem, ale brakuje Ci możliwości wykańczania. Współpraca ze specjalistami od lakierowania proszkowego lub powlekania pozwalają oferować kompleksowe rozwiązania, podczas gdy każda strona koncentruje się na swoich kluczowych kompetencjach.

Partnerzy produkcyjni realizuj zlecenia specjalistyczne wykraczające poza zakres Twojego wyposażenia lub certyfikacji. To właśnie tutaj strategiczne outstaffing staje się szczególnie wartościowy dla rozwijających się firm zajmujących się obróbką metali.

Wyobraź sobie, że zdobywasz kontrakt motoryzacyjny wymagający precyzyjnego tłoczenia i certyfikatu IATF 16949 — możliwości, którymi nie dysponujesz i których nie możesz szybko nabyć. Zamiast odrzucać tę okazję, współpracując z producentami posiadającymi certyfikaty, możesz rozszerzyć działalność na nowe rynki, utrzymując jednocześnie relacje z klientami. Firmy takie jak Shaoyi (Ningbo) Metal Technology specjalizują się dokładnie w tej niszy — dostarczają niestandardowe części ze stali tłoczonej oraz precyzyjne zespoły z certyfikatem IATF 16949 przeznaczone do podwozi, zawieszeń i elementów konstrukcyjnych. Ich 5-dniowe szybkie prototypowanie oraz kompleksowe wsparcie DFM pozwalają rozwijającym się zakładom produkcyjnym realizować projekty motoryzacyjne bez konieczności tworzenia tych specjalistycznych kompetencji we własnym zakresie.

Oceniając potencjalnych partnerów, eksperci od współprzy zalecają poszukiwanie uzupełniających się mocnych stron, wspólnych celów i wartości oraz sprawdzonej niezawodności. Przeprowadź staranne due diligence, aby upewnić się, że partner spełni swoje zobowiązania, zanim postawisz na szali relacje z klientami.

Certyfikaty otwierające drzwi na nowe rynki

Niektóre rynki pozostają niedostępne, dopóki nie posiadasz odpowiednich uprawnień. Sektor motoryzacyjny i lotniczy szczególnie wymagają certyfikatów potwierdzających systematyczne zarządzanie jakością — nie tylko dobre intencje.

IATF 16949 stanowi międzynarodowy standard dla systemów zarządzania jakością w przemyśle motoryzacyjnym. Zdaniem NSF, ten certyfikat zapewnia ujednolicony System Zarządzania Jakością skoncentrowany na ciągłym doskonaleniu, ze szczególnym naciskiem na zapobieganie wadom oraz redukcję różnorodności i marnotrawstwa w łańcuchu dostaw motoryzacyjnych.

Dlaczego certyfikat IATF 16949 ma znaczenie dla Twojej strategii wzrostu? Większość głównych producentów oryginalnego wyposażenia motoryzacyjnego (OEM) wymaga tego certyfikatu od swoich dostawców. Bez niego nie masz dostępu do umów motoryzacyjnych, niezależnie od możliwości produkcyjnych. Certyfikat świadczy o Twoim zaangażowaniu w:

- Systematyczne zarządzanie jakością wprowadzone we wszystkich działaniach

- Procesy ciągłego doskonalenia, które zmniejszają liczbę wad z biegiem czasu

- Podejścia do zarządzania ryzykiem, które proaktywnie identyfikują problemy

- Myślenie skierowane na klienta na każdym poziomie organizacji

Proces certyfikacji obejmuje trzyletni cykl z corocznymi audytami zapewniającymi ciągłe przestrzeganie wymogów. Tak, wymaga on znacznych nakładów — dokumentacji, standaryzacji procesów oraz zaangażowania organizacyjnego. Jednak organizacje, które osiągnęły certyfikat, zgłaszają poprawę satysfakcji klientów, zwiększoną efektywność oraz lepszy dostęp do rynków.

Oprócz IATF 16949 rozważ, jak inne certyfikaty pasują do Twoich docelowych rynków:

- ISO 9001 — Podstawowy standard zarządzania jakością stosowany w różnych branżach

- ISO 14001 — Certyfikat zarządzania środowiskowego coraz częściej wymagany przez duże zakłady produkcyjne

- AS9100 — Standard jakości dla przemysłu lotniczego przeznaczony dla zakładów ubiegających się o zamówienia w dziedzinie lotnictwa

- Certyfikaty AWS — Specyficzne kwalifikacje związane ze spawaniem potwierdzające kompetencje operatorów

Dla nowych zakładów zajmujących się obróbką blach, które rozważają rozwój w sektorze motoryzacyjnym, ale nie posiadają certyfikatu IATF 16949, współpraca z producentami certyfikowanymi zapewnia natychmiastowy dostęp do rynku podczas budowania własnych kompetencji. Takie podejście hybrydowe — obsługujące klientów bezpośrednio w przypadku prac standardowych, a outsourcingujące zadania wymagające certyfikacji — pozwala wykorzystać możliwości, które inaczej trafiłyby do konkurencji.

Wykonawcy budujący trwałe sukcesy myślą daleko poza zamówieniami na przyszły miesiąc. Inwestują w systemy jakości zdolne do skalowania, rozwijają partnerstwa poszerzające możliwości oraz dążą do uzyskania certyfikatów otwierających dostęp do rynków premium. Niezależnie od tego, czy jesteś startupem Excel Sheet Metal, czy już ugruntowanym przedsiębiorstwem gotowym na kolejny etap, to właśnie te strategiczne fundamenty decydują o tym, czy wzrost umocni twój biznes, czy go destabilizuje.

Twoja przygoda z prowadzeniem firmy zajmującej się obróbką blach rozpoczęła się od zrozumienia branży i zidentyfikowania rynku. W trakcie tego procesu uzyskałeś wymagane zezwolenia, zaprojektowałeś obiekty, dobrałeś odpowiednie wyposażenie, opanowałeś wiedzę na temat materiałów, stworzyłeś zespół oraz wprowadziłeś dyscyplinę finansową. Teraz, mając gotowe strategie wzrostu, jesteś dobrze przygotowany, by przekształcić tę podstawę w opłacalną i trwałego działania firmę, która będzie służyć klientom przez wiele lat.

Często zadawane pytania dotyczące zakładania firmy zajmującej się obróbką blach

1. Czy firma zajmująca się obróbką blach to dobry pomysł na biznes?

Tak, tłocznictwo blach to opłacalna okazja biznesowa. Branża wspiera dochodowe sektory, takie jak motoryzacja, lotnictwo, budownictwo oraz systemy grzewczo-wentylacyjne. Światowy rynek ma przekroczyć 15 miliardów funtów do 2030 roku, przy czym ponad 50% komponentów pojazdów pochodzi z tłocznictwa blach. Sukces zależy od strategicznego pozycjonowania na rynku, odpowiednich inwestycji w sprzęt oraz budowania relacji z wiarygodnymi klientami, którzy cenią sobie jakość i regularność dostaw.

2. Ile kosztuje rozpoczęcie działalności w zakresie tłocznictwa blach?

Koszty uruchomienia wahać się od poniżej 100 000 USD dla warsztatu z podstawowym ręcznym sprzętem, do ponad 500 000 USD dla działalności wykorzystującej technologię CNC. Główne kategorie kosztów to: sprzęt (50 000–500 000+ USD), modernizacja obiektu (20 000–150 000 USD), początkowy zapas materiałów (15 000–50 000 USD), rezerwy operacyjne (3–6 miesięcy wydatków) oraz zezwolenia (5 000–25 000 USD). Twoja pozycja rynkowa — czy obsługujesz lokalnych wykonawców, czy dążysz do precyzyjnej produkcji — bezpośrednio wpływa na te kwoty.

3. Jaki sprzęt jest potrzebny do rozpoczęcia działalności w zakresie obróbki metali?

Niezbędny początkowy sprzęt obejmuje nożyce ręczne lub mechaniczne do cięcia, giętarkę hydrauliczną do kształtowania, spawarki MIG i TIG do łączenia, szlifierki i narzędzia do wykańczania oraz sprzęt pomiarowy. W miarę rozwoju firmy warto rozważyć giętarki CNC dla powtarzalnej precyzji, przebijaki CNC do złożonych wzorów oraz plotery laserowe światłowodowe do skomplikowanych projektów. Wybór sprzętu powinien być dostosowany do docelowego rynku i oferowanych usług.

4. Jakie licencje i zezwolenia są wymagane dla działalności w zakresie obróbki metali?

Wymagane zezwolenia obejmują zazwyczaj zezwolenie na prowadzenie działalności gospodarczej, zezwolenie urbanistyczne na działania przemysłowe, zezwolenie na jakość powietrza dotyczące emisji, zezwolenie na odpływy deszczowe oraz zatwierdzenie przez straż pożarną. Zgodność z wymogami środowiskowymi na mocy przepisów EPA NESHAP 6X dotyczy działań generujących opary spawalnicze lub pył metalowy. Normy OSHA wymagają stosowania osłon maszyn, środków ochrony indywidualnej (PPE) oraz pisemnych programów bezpieczeństwa. Wymagania różnią się w zależności od lokalizacji, dlatego należy skonsultować się z lokalnymi władzami podczas planowania.

5. Jak ustalać ceny za pracę związanych z blacharstwem, aby osiągnąć zysk?

Stwórz ceny, wykorzystując pięć składowych: koszty materiałów (w tym procent odpadów), pełne stawki robocizny, stawki maszyn obejmujące inwestycje w sprzęt i narzut pośredni, alokację kosztów pośrednich na wydatki pośrednie oraz marżę zysku (zwykle 10–25%). Weź pod uwagę czas przygotowania, transport materiałów i kontrolę jakości. Dla zamówień seryjnych dostosuj cenę za sztukę, aby odzwierciedlić korzyści skali. Zawsze porównuj rzeczywiste koszty z szacunkami, aby w czasie udoskonalać metodologię ustalania cen.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —