Technologia prasy serwo w tłoczeniu motoryzacyjnym: opanowanie AHSS

STRESZCZENIE

Technologia prasy serwo do tłoczenia w motoryzacji oznacza przejście od mechanicznych systemów o stałej prędkości do całkowicie programowalnych rozwiązań o wysokim momencie obrotowym. Oddzielając prędkość suwaka od obrotu silnika, prasy serwo pozwalają inżynierom na optymalizację prędkości w Dolnym Martwym Punkcie (BDC) , umożliwiając precyzyjne formowanie stali o podwyższonej wytrzymałości (AHSS) i aluminium bez pęknięć. Ta technologia zapewnia o 30–50% wyższą produktywność dzięki profilom ruchu wahadłowego, wydłuża żywotność matryc poprzez redukcję szokowych przeciążeń oraz zmniejsza zużycie energii nawet o 70% w porównaniu z systemami hydraulicznymi. Dla producentów samochodów jest to kluczowe rozwiązanie umożliwiające połączenie wymagań związanych z lekką konstrukcją nadwozia z efektywnością produkcji seryjnej.

Podstawa inżynieryjna: jak technologia serwo redefiniuje proces tłoczenia

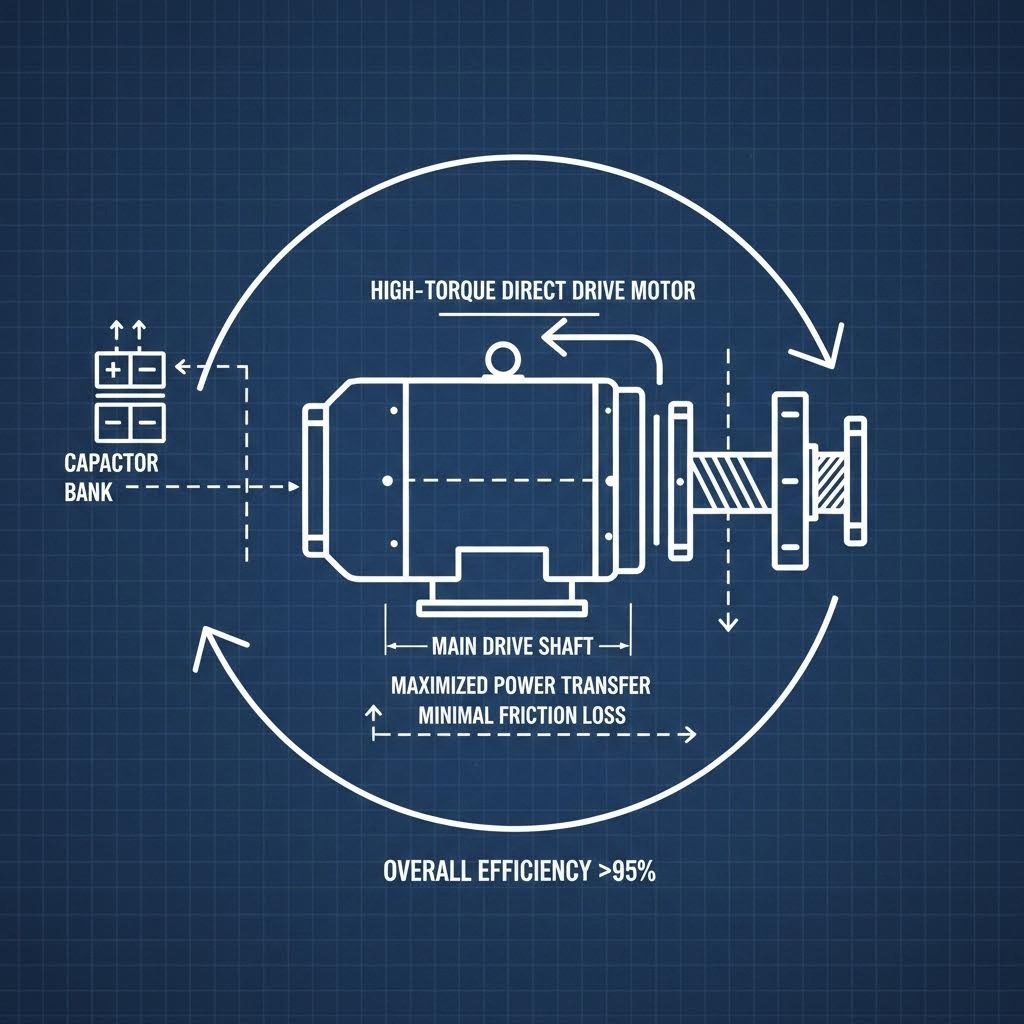

Aby zrozumieć dominację pras serwo w nowoczesnej produkcji samochodowej, należy je odróżnić od tradycyjnych mechanicznych pras napędzanych kołem zamachowym oraz hydraulicznych systemów napędzanych cieczą. Kluczową innowacją jest Napęd bezpośredni mechanizm. W przeciwieństwie do pras mechanicznych, które magazynują energię w ciągle obracającym się kole zamachowym i wykorzystują sprzęgło do przekazywania siły, prasa serwo wykorzystuje wysokomomowy, niskoobrotowy silnik serwo bezpośrednio połączony z wałem napędowym (lub poprzez minimalny przekładniowy układ). Ta architektura eliminuje zestaw sprzęgła i hamulca – historycznie najbardziej wymagającego konserwacji elementu linii pras – i zapewnia pełny moment obrotowy w dowolnym punkcie stroke.

Zarządzanie energią w tych systemach jest zaawansowane. Czołowi producenci, tacy jak AIDA i Schuler, wykorzystują magazyn Kondensatorów (często określane jako systemy "Zarządzania i Optymalizacji Energii") służące do kontrolowania dużych skoków mocy wymaganych podczas suwu kształtowania. Kondensatory te magazynują energię w czasie części cyklu pozbawionej kształtowania i uwalniają ją natychmiastowo podczas uderzenia, wyrównując obciążenie na sieci energetycznej zakładu. Ten system zamkniętej pętli sprzężenia zwrotnego umożliwia dokładność na poziomie mikronów, ponieważ położenie silnika jest ciągle monitorowane i korygowane w czasie rzeczywistym, zapewniając stałą wysokość zamknięcia niezależnie od rozszerzalności cieplnej czy zmian obciążenia.

Dla zakładów, które nie są jeszcze gotowe na inwestycję w całkowicie nowe linie pras liniowe serwo napędy oferta ścieżki modernizacji. Jak wskazano w najnowszych analizach branżowych, zastąpienie siłowników hydraulicznych siłownikami serwo liniowymi może zmniejszyć liczbę komponentów nawet o 80%, eliminując jednostki hydrauliczne (HPUs) oraz związane z nimi ryzyko wycieków oleju i przegrzewania. Takie modułowe podejście pozwala tłoczniom osiągnąć precyzję i czystość na poziomie serwonapędów – kluczowe przy formowaniu wrażliwych elementów elektronicznych lub wnętrza samochodu – bez konieczności ponoszenia dużych kosztów inwestycyjnych związanych z całkowitą wymianą linii produkcyjnej.

Rozwiązanie wyzwania lekkich konstrukcji: Zastosowania AHSS i aluminium

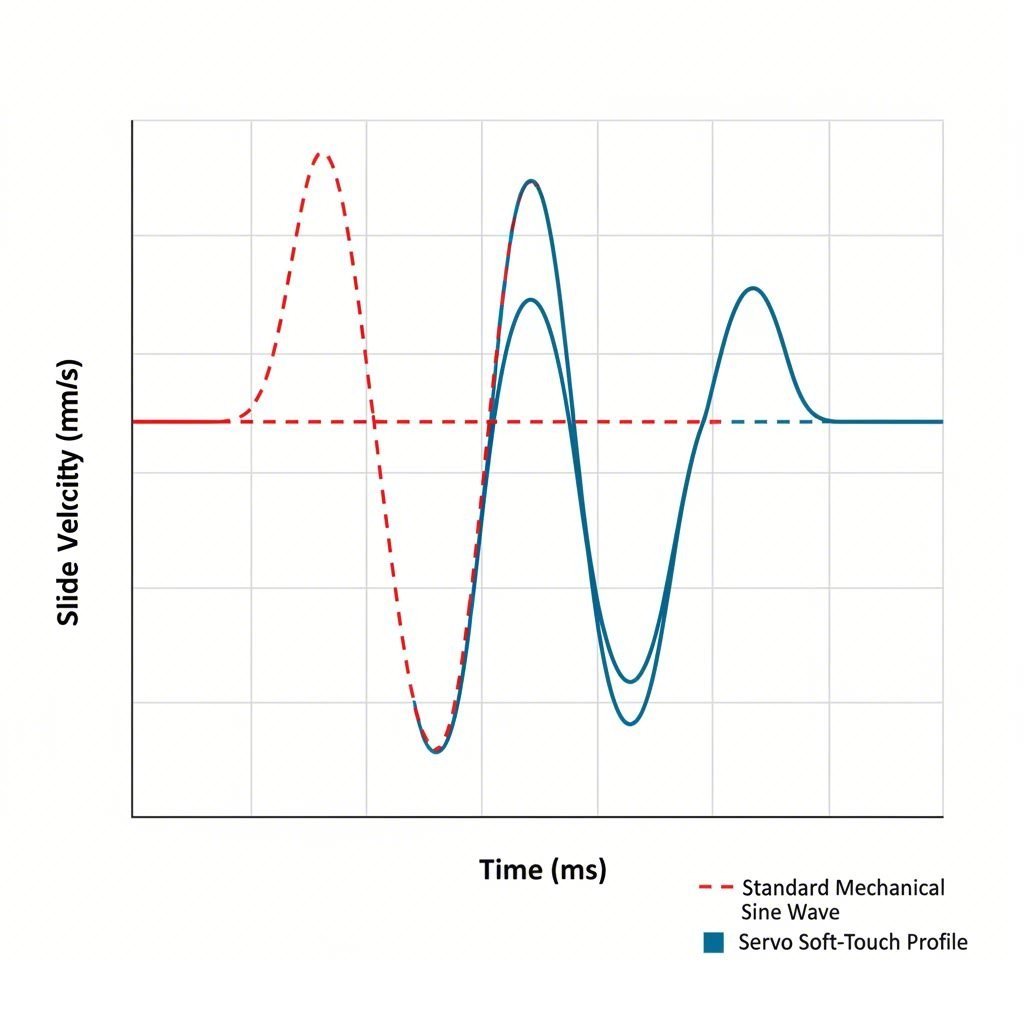

Przejście na Pojazdy Elektryczne (EV) przyspieszyło zapotrzebowanie na lekkie konstrukcje pojazdów, zmuszając tłocznie do pracy z materiałami, które są notorycznie trudne do formowania: Stale o Wysokiej Wytrzymałości (AHSS) i stopy aluminium. Tradycyjne prasy mechaniczne, które uderzają materiał z maksymalną prędkością w pobliżu dolnego martwego punktu (BDC), często powodują pęknięcia lub nadmierne odbijanie się tych materiałów. Technologia pras serwo rozwiązuje ten problem fizyczny, umożliwiając spowolnienie suwaka tuż przed kontaktem.

Poprzez spowolnienie prędkości suwaka do tempa pełzania w BDC materiał może przepływać plastycznie, zamiast pękać pod wpływem uderzenia. Ta zdolność do "zatrzymania" znacząco zmniejsza efekt zwrotu —tendencję metalu do powracania do oryginalnego kształtu—gwarantując mniejsze odchyłki wymiarowe. Dodatkowo możliwość kontrolowania zwolnienia siły docisku pomaga złagodzić snap-through (odwróconą siłę), gwałtowny szok występujący w momencie pęknięcia materiału. Zmniejszenie zjawiska snap-through chroni rammę prasy i znacząco wydłuża żywotność drogich matryc progresywnych.

Wytwarzanie tych złożonych, lekkich geometrii wymaga nie tylko zaawansowanego sprzętu, ale także wysoce kompetentnych partnerów produkcyjnych. Dla podmiotów motoryzacyjnych dążących do przejścia od szybkiego prototypowania do produkcji seryjnej Shaoyi Metal Technology zapewnia kompleksowe rozwiązania tłoczenia. Korzystając z precyzji certyfikowanej zgodnie z IATF 16949 oraz pras o nośności do 600 ton, dostarcza kluczowe komponenty, takie jak wahacze i nadwozia częściowe, spełniające standardy globalnych producentów OEM, zapewniając realizację teoretycznych korzyści technologii serwobieżowej w rzeczywistych elementach produkcyjnych.

Opanowanie profili ruchu: «sekretne sos» serwotechnologii

Definiującą cechą technologii prasy serwowej jest możliwość wykonywania programowalnych profili ruchu w przeciwieństwie do stałego ruchu sinusoidalnego prasy korbowej, prasa serwowa może modyfikować swoją prędkość i położenie setki razy w ramach jednego suwu. Inżynierowie wykorzystują te profile do eliminowania konkretnych wad kształtowania i optymalizacji czasów cyklu.

- Ruch wahadłowy: Służy przede wszystkim do zwiększania liczby ruchów na minutę (SPM). Suwak wykonuje ruchy posuwisto-zwrotne na krótkim odcinku bez pełnego obrotu o 360 stopni, eliminując zbędne ruchy. Może zwiększyć wydajność o 50% lub więcej przy produkcji płytkich elementów.

- Ruch linkowy (Delikatne Dotyk): Symuluje kinematykę napędu linkowego, lecz z większą możliwością dostrojenia. Suwak zwalnia podczas zbliżania się do materiału, utrzymuje niską prędkość kształtowania i następnie szybko się cofa. Idealne rozwiązanie w aplikacjach tłoczenia, gdzie kluczowe jest zachowanie przepływu materiału.

- Faza zwłoki/profil utrzymywania: Suwak całkowicie zatrzymuje się w dolnym martwym punkcie (BDC), utrzymując pełną siłę. Jest to istotne dla wykucie cieplne (umożliwia chłodzenie detalu w formie) lub procesów w matrycy, takich jak gwintowanie czy wklejanie komponentów.

- Profil restajku/kucia: Suwak wykonuje wiele uderzeń w dolnym martwym punkcie (BDC) w ramach jednego cyklu, aby ustalić końcowe wymiary i wyeliminować sprężyste odkształcenie zwrotne, skutecznie zastępując dodatkowe operacje.

Optymalizacja tych krzywych wymaga zmiany podejścia. Zamiast zadawać pytanie „Jak szybko możemy pracować?”, inżynierowie powinni pytać: „Jaka jest optymalna prędkość dla tej konkretnej gatunku materiału?”. Dostosowując przebieg suwu do charakterystyki plastyczności materiału, tłocznie mogą wyeliminować wtórne procesy wyżarzania lub kalibrowania, co uprości cały strumień wartości produkcyjnej.

Analiza ekonomiczna: energia, trwałość matryc i zwrot z inwestycji

Chociaż początkowe nakłady inwestycyjne na prasę serwową są wyższe niż w przypadku maszyny mechanicznej, zwrot z inwestycji (ROI) zależy od trzech czynników: efektywności energetycznej, konserwacji matryc oraz wydajności. Energia na żądanie jest kluczowym differentiatorem; w przeciwieństwie do pomp hydraulicznych, które stale pracują jałowo, czy koła zamachowego w maszynach mechanicznych, które wymagają ciągłego dopływu energii utrzymywania momentu obrotowego, silniki serwobieżne pobierają znaczącą moc tylko podczas ruchu. Dane branżowe wskazują, że zużycie energii może zostać zredukowane o 30% do 70%, co stanowi istotny czynnik w kontekście rosnących kosztów energii.

| Metryczny | Mechanical press | Prasy hydrauliczne | Prasa serwo |

|---|---|---|---|

| Użycie Energii | Wysokie (moment obrotowy koła zamachowego) | Wysokie (praca jałowa pompy) | Niski (na żądanie) |

| Prędkość suwaka | Stała (fala sinusoidalna) | Stała | Całkowicie programowalne |

| Konserwacja | Wysoki (sprzęgło/hamulec) | Wysoki (uszczelki/olej) | Niski (minimalna liczba ruchomych części) |

| Precyzja kształtowania | Umiarkowany | Wysoki | Bardzo wysoka (na poziomie mikronów) |

Poza energią, wpływ na trwałość narzędzi jest ogromny. Zmniejszenie wstrząsów i drgań oznacza, że krawędzie tnące dłużej zachowują ostrość, a komponenty matryc są mniej narażone na zmęczenie materiału. Świadectwa firm zajmujących się tłoczeniem, takich jak Small Parts Inc., wskazują na redukcję konserwacji matryc nawet o 50% po przejściu na prasowanie serwo. Połączone z zyskami wydajności wynikającymi z trybów ruchu wahadłowego, całkowity koszt jednostkowy produktu (CPP) często spada poniżej poziomu osiąganego przy tradycyjnym tłoczeniu już w ciągu pierwszych 18–24 miesięcy eksploatacji.

Inwestycja na przyszłość: Przemysł 4.0 i inteligentne tłoczenie

Prasy serwo są z natury „inteligentnymi” maszynami, stanowiąc punkt zaczepienia dla Przemysł 4.0 inicjatyw w warsztacie prasowym. Ponieważ układ napędowy jest w pełni cyfrowy, generuje dużą ilość danych — takich jak moment obrotowy, położenie, temperatura i drgania — które mogą być analizowane w celu prowadzenia konserwacji predykcyjnej. Analiza charakterystyki obciążenia pozwala prasie wykrywać subtelne zmiany twardości materiału lub smarowania jeszcze przed wyprodukowaniem wadliwej części, automatycznie dostosowując położenie suwaka, aby to skorygować.

Ta łączność umożliwia tworzenie Cyfrowe bliźnięta cyfrowych bliźniaków, w których cała linia prasowa jest symulowana wirtualnie jeszcze przed wykonaniem fizycznego matrycy. Inżynierowie mogą sprawdzić profile ruchu i krzywe interferencji w oprogramowaniu, znacząco skracając czasy przygotowania. W miarę jak przemysł motoryzacyjny zmierza ku samodzielnej produkcji, zdolność prasy serwo do samokorekty i integracji z systemami ERP obejmującymi całą fabrykę czyni ją inwestycją odporną na zmiany technologiczne w nowej generacji produkcji pojazdów.

Często zadawane pytania

1. Jaka jest różnica między prasą mechaniczną a prasą serwo?

Główna różnica polega na mechanizmie napędowym i sposobie sterowania. Prasa mechaniczna wykorzystuje koło zamachowe, silnik oraz system sprzęgło-hamulec do magazynowania i uwalniania energii, co skutkuje stałą prędkością suwaka i ustaloną długością suwu. Prasa serwo wykorzystuje silnik serwo o wysokim momencie obrotowym do bezpośredniego napędzania suwaka, umożliwiając w pełni programowalną długość suwu, zmienną prędkość suwaka oraz możliwość zatrzymania lub zmiany kierunku w dowolnym punkcie cyklu.

2. W jaki sposób technologia prasy serwo poprawia tłoczenie AHSS?

Prasy serwo poprawiają tłoczenie stali o podwyższonej wytrzymałości (AHSS), umożliwiając znaczne zwolnienie suwaka tuż przed uderzeniem i podczas etapu kształtowania. To zmniejsza uderzenie materiałowe i daje więcej czasu na odkształcenie plastyczne, co minimalizuje typowe wady, takie jak pęknięcia czy sprężyste odkształcenia odwrotne, które pojawiają się przy szybkim tłoczeniu AHSS na tradycyjnych prasach.

3. Czy prasa serwo może zastąpić prasę hydrauliczną?

Tak, w wielu zastosowaniach. Prasy serwo oferują programowalną prędkość i możliwość osiągania pełnej siły przez cały skok, tak jak prasy hydrauliczne, ale charakteryzują się znacznie wyższymi prędkościami, lepszą efektywnością energetyczną oraz większą precyzją. Choć prasy hydrauliczne nadal są używane w operacjach głębokiego tłoczenia wymagających bardzo długiego skoku, prasy serwo coraz częściej je zastępują w produkcji elementów konstrukcyjnych samochodów ze względu na krótsze czasy cyklu i czystsze warunki pracy.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —