Wybieranie smarów do tłocznictwa samochodowego: Przewodnik techniczny

STRESZCZENIE

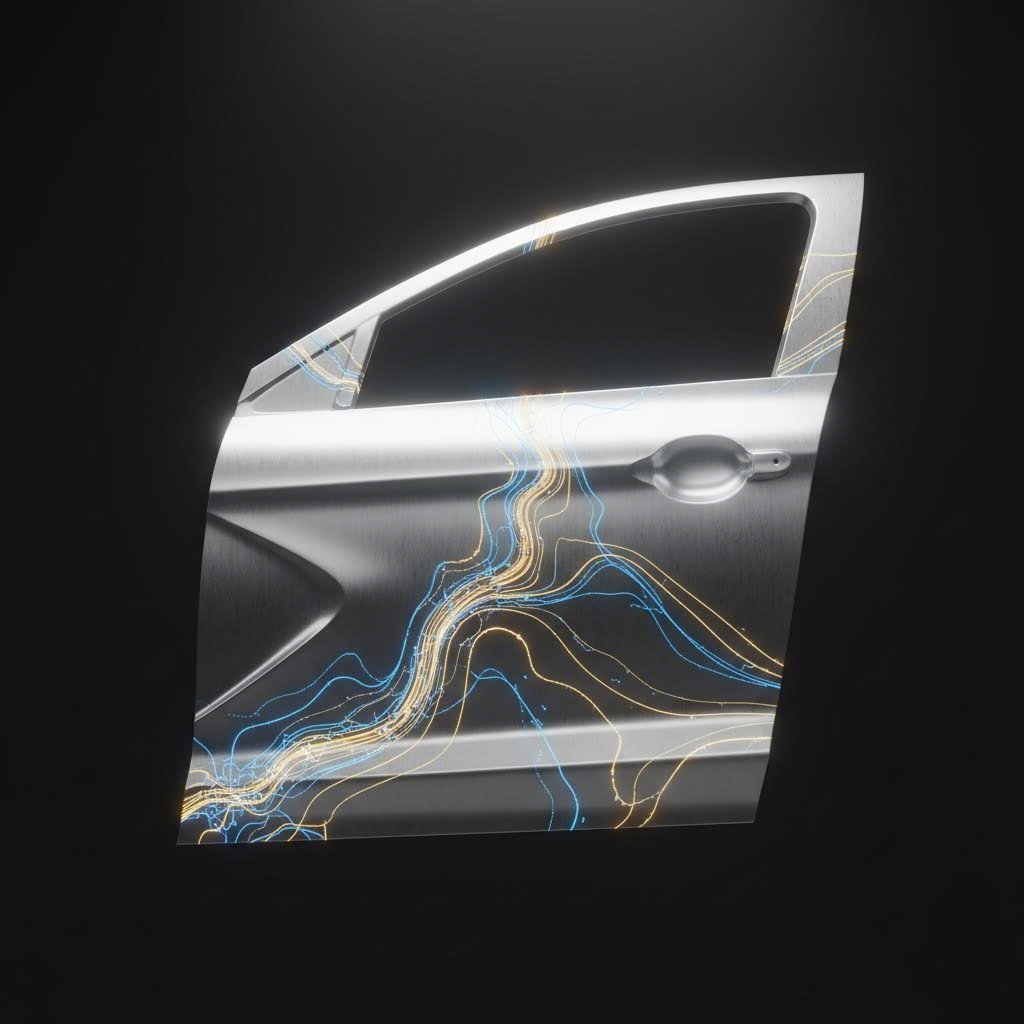

Wybór optymalnego środka smarnego do stampingu motoryzacyjnego to kluczowa decyzja inżynierska, zależna od trzech głównych zmiennych: materiału obrabianego (szczególnie karoseria aluminiowa BIW vs. stal o wysokiej wytrzymałości), metody aplikacji (walce kontaktowe vs. rozpylanie bezkontaktowe) oraz kompatybilności po procesie. Współczesna produkcja motoryzacyjna coraz częściej korzysta ze środków olejowych rozpuszczalnych wolnych od chloru lub technologii topników gorących, aby sprostać wymaganiom tribologicznym stopów aluminium, jednocześnie zapewniając możliwość dalszego spawania i zgodność środowiskową. Aby zapobiec awariom, takim jak zaciskanie lub przyleganie hydrauliczne, inżynierowie muszą dobrać lepkość cieczy (<20 cSt dla lekkiego kształtowania) odpowiednio do prędkości prasy i faktury powierzchni materiału. Ostatecznie właściwy wybór balansuje redukcję tarcia z łatwością czyszczenia i utylizacji.

Kluczowe czynniki doboru: zmienne materiałowe i procesowe

Podstawą doboru środka smarnego jest oddziaływanie między materiałem obrabianym a prasą tłoczną. Różne metale wykazują odmienne reakcje na tarcie i ciepło, co wymaga zastosowania różnych składów chemicznych. W zastosowaniach motoryzacyjnych najbardziej widocznym podziałem są stopy aluminium i stale o wysokiej wytrzymałości.

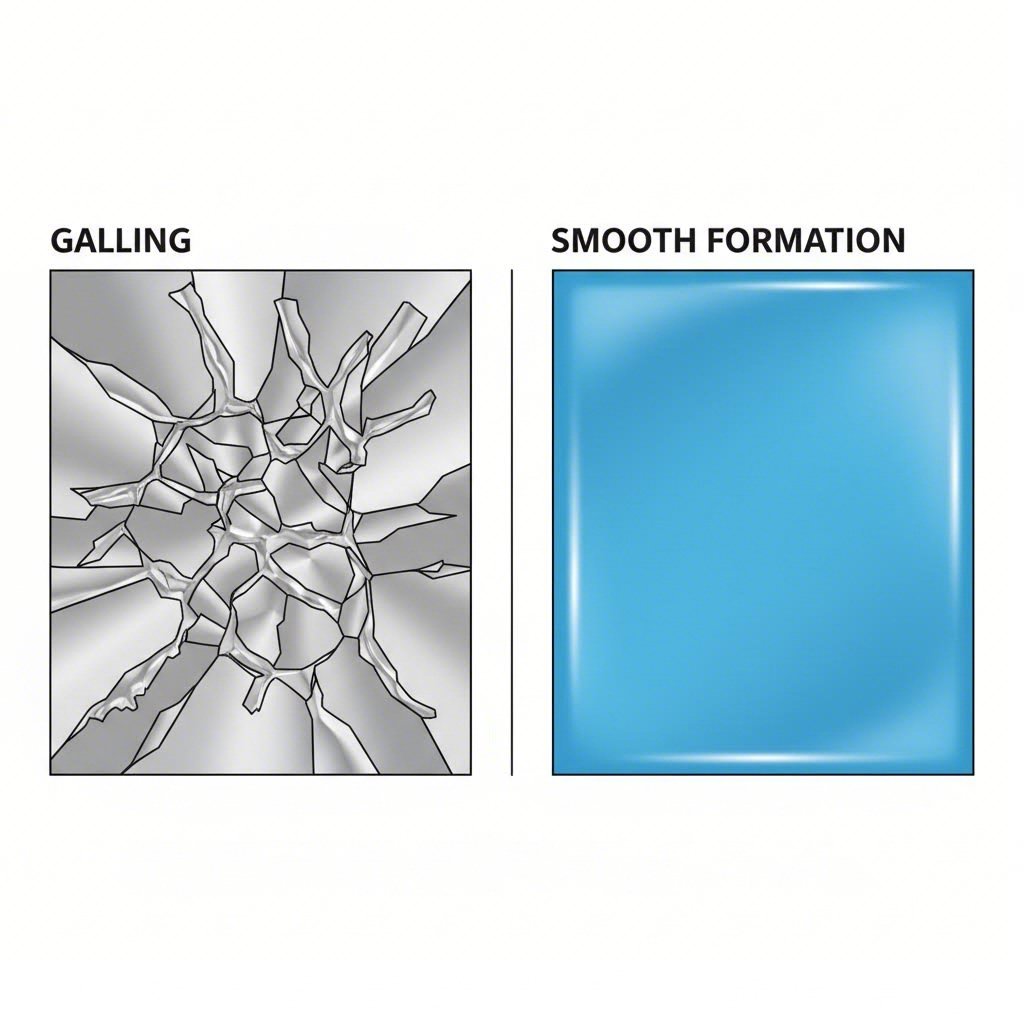

Części karoserii aluminiowej (BIW) zwykle wykorzystują stopy serii 5xxx i 6xxx, które mają tendencję do zacinania się — wadę, przy której aluminium przylega do powierzchni matrycy. Aby temu zapobiec, środki smarne muszą charakteryzować się silnymi właściwościami smarowania granicznego. Choć dawniej standardem były oleje czyste, obecnie przemysł przesunął się w kierunku olejów rozpuszczalnych bez chloru i emulsji. Te płyny zapewniają niezbędną ochronną barierę, nie pozostawiając przy tym dużych osadów, które utrudniają późniejsze spawanie. Z drugiej strony, Stale o Wysokiej Wytrzymałości (AHSS) wytwarzają ogromne ciśnienie i temperaturę, często wymagając dodatków ekstremalnego ciśnienia (EP), takich jak siarka lub fosfor, aby zapobiec uszkodzeniom narzędzi.

Lepkość to kolejna specyfikacja techniczna, której nie można pominąć. Typowym błędem w szybkim tłoczeniu jest wybór zbyt gęstego środka smarnego. Na przykład standardowe oleje do walcowni często mają lepkość około 40 cSt w temperaturze 40°C . Choć skutecznie chronią przed korozją podczas magazynowania, taka grubość może powodować tzw. "efekt hydrauliczny" podczas tłoczenia, kiedy płyn nie może wystarczająco szybko opuścić wnęki matrycy, co uniemożliwia blaszce dopasowanie się do geometrii narzędzi. W precyzyjnym kształtowaniu preferowane są płyny o niższej lepkości (często <20 cSt ), aby zapewnić odpowiedni przepływ metalu i zapobiec przywieraniu blach do siebie z powodu napięcia powierzchniowego.

Prędkość i objętość produkcji decydują również o wydajności środków smarnych. Prasy pracujące z dużą prędkością generują znaczną ilość ciepła przez tarcie, wymagając cieczy o doskonałych właściwościach chłodzących — zazwyczaj chłodziw rozpuszczalnych w wodzie. Dla producentów zarządzających złożonymi łańcuchami dostaw, nawiązanie współpracy z kompetentnymi specjalistami od obróbki jest często równie ważne jak sam skład chemiczny środka. Firmy takie jak Shaoyi Metal Technology korzystają z precyzyjnych procesów certyfikowanych zgodnie z IATF 16949, aby skutecznie radzić sobie z tymi zmiennymi, zapewniając stałość zarówno składu środka smarnego, jak i parametrów procesu, niezależnie od tego, czy chodzi o szybkie prototypy, czy miliony komponentów OEM.

Typy środków smarnych: porównanie chemii i wydajności

Zrozumienie dostępnych kategorii chemicznych jest kluczowe dla podjęcia świadomego wyboru. Wyginacze blach w przemyśle motoryzacyjnym wybierają zazwyczaj spośród czterech głównych kategorii, z różnymi kompromisami dotyczącymi smarności, chłodzenia i łatwości usuwania.

- Oleje proste: To są czyste oleje bez zawartości wody. Zapewniają doskonałą smarność i ochronę przed korozją, dzięki czemu są idealne do intensywnego tłoczenia trudnych elementów stalowych. Mają jednak słabe właściwości chłodzące i pozostawiają silny oleisty osad trudny do usunięcia, co często wymaga odtłuszczania rozpuszczalnikami.

- Oleje rozpuszczalne w wodzie (emulsje): To podstawowe środki stosowane we współczesnych warsztatach tłoczni. Składają się z oleju rozproszonego w wodzie i oferują zrównoważoną mieszankę smarności (dzięki olejowi) i ochładzania (dzięki wodzie). Są łatwiejsze w czyszczeniu niż oleje nierozcieńczone i kompatybilne z większością procesów spawania. Nowe formuły bezchlorowe stają się coraz popularniejsze ze względu na spełnianie przepisów środowiskowych.

- Syntetyki: Te płyny nie zawierają oleju mineralnego i wykorzystują polimery chemiczne do smarowania. Działają bardzo czysto, zapewniają doskonałe chłodzenie i są przezroczyste, co pozwala operatorom widzieć detal podczas procesu formowania. Mogą jednak być droższe i pozostawiać twarde, powłokowe osady, jeśli nie są odpowiednio konserwowane.

- Śmigłe smary i smary topione Niezbędne w złożonym formowaniu aluminium, szczególnie przy głębokim tłoczeniu zamknięć. Smary topione są nanoszone w hucie i są suche w temperaturze pokojowej (podobne do wosku), aktywując się jedynie, gdy ciepło tarcia prasy je rozmiękcza. Zapewniają wówczas wyjątkowe smarowanie graniczne bez bałaganiarstwa ciekłych olejów, choć wymagają specjalnych układów wstępnego czyszczenia (często w podwyższonej temperaturze) w celu usunięcia.

| Rodzaj smaru | Najlepsze zastosowanie | Główna przewaga | Główną wadą |

|---|---|---|---|

| Olej prosty | Stal o ciężkiej grubości, ciężkie tłoczenie | Maksymalna smarowość i trwałość narzędzi | Trudne do czyszczenia; słabe chłodzenie |

| Olej rozpuszczalny | Ogólna branża motoryzacyjna, aluminium BIW | Równowaga chłodzenia i smarowania | Wymaga biologicznego utrzymania |

| Wyroby syntetyczne | Światłoomierz, metali powleczone | Czyste działanie; doskonałe chłodzenie | Wyższe koszty; lepkie pozostałości |

| Gorąco stopione/suche | Złożone zamki z aluminium | Wyższa formowalność; brak bałaganu | Trudno je usunąć; wymaga ciepła |

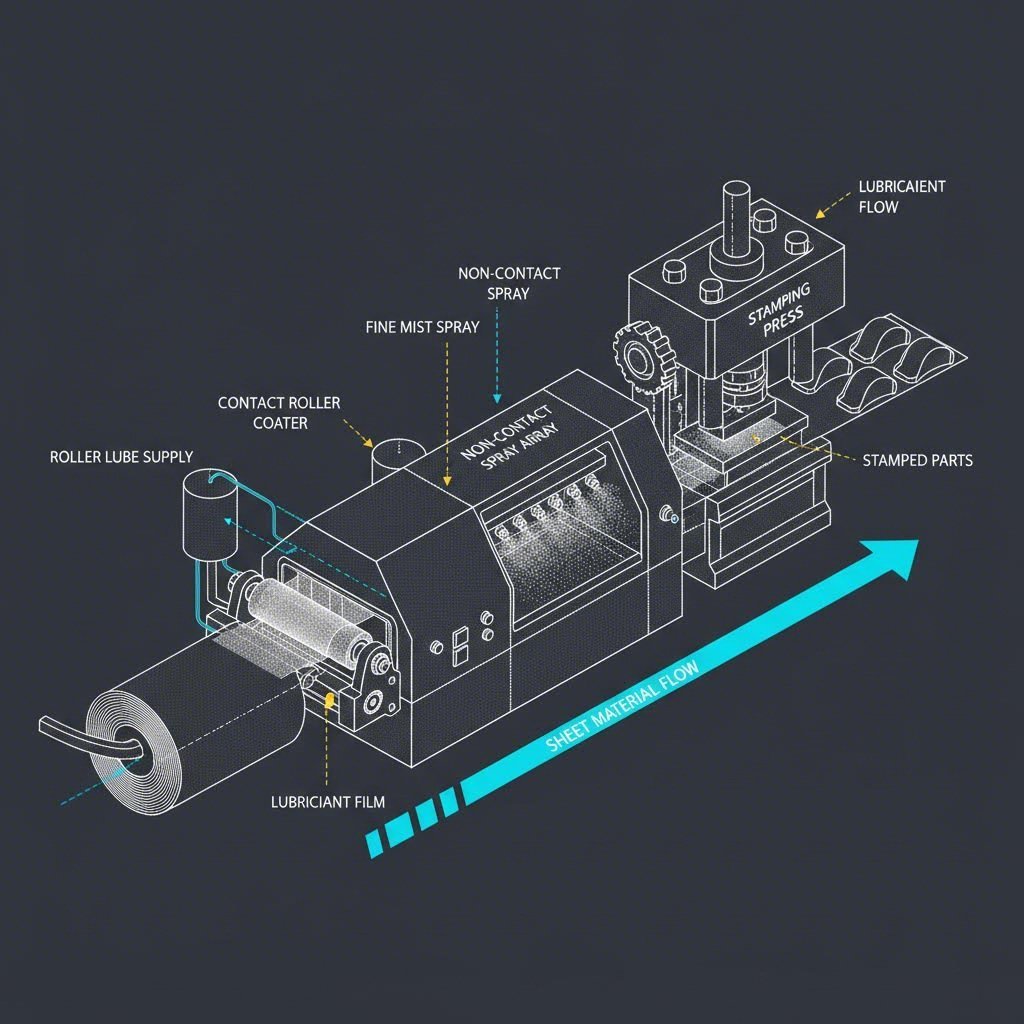

Strategia zastosowania: systemy kontaktowe i bezkontaktowe

Nawet doskonałe chemiczne preparaty nie dają rady, jeśli nie są stosowane poprawnie. Mantrą dla stosowania jest "w odpowiedniej ilości, we właściwym miejscu, we właściwym czasie". Niespójne pokrycie powoduje lokalizowane zużycie narzędzi i pęknięcie części, natomiast nadmierne stosowanie powoduje zagrożenia dla bezpieczeństwa i marnotrawstwo.

Systemy wałkowe (kontaktowe): Idealnie nadają się do płaskich półproduktów i taśm, systemy wałkowe fizycznie stykają się z metalem, aby nałożyć spójną, równomierną warstwę. Są bardzo wydajne i minimalizują rozpylanie, dzięki czemu utrzymują czystszy stan na hali produkcyjnej. Systemy wałkowe wymagają zazwyczaj przestrzeni linii o długości od 12 do 15 cali i doskonale zapewniają pełny zakres pokrycia powierzchni. Mogą jednak być ograniczone w przypadku konieczności smarowania określonych problematycznych miejsc na częściach o skomplikowanym kształcie.

Systemy natryskowe (bezkontaktowe): W przypadku skomplikowanych geometrii lub gdy konkretne obszary matryc wymagają dodatkowego smarowania, systemy natryskowe są lepsze. Nowoczesne systemy natryskowe bezpowietrzne lub elektrostatyczne mogą celować w precyzyjne strefy bez dotykania metalu, zmniejszając ryzyko uszkodzenia powierzchni. Jest to krytyczne dla powierzchni samochodowych klasy A, gdzie wymagana jest wizualna perfekcja. Problemem związanym z systemami natryskowymi jest kontrola nadmiaru aerozolu; bez odpowiedniego osłonięcia i zbierania mgły mogą one znacząco pogorszyć jakość powietrza i marnować drogocenny płyn.

Zgodność po obróbce: Czyszczenie i łączenie

Zadanie środka smarnego do tłoczenia nie kończy się, gdy część opuszcza prasę. Musi on pozostać zgodny z operacjami dalszego procesu, takimi jak spawanie, klejenie strukturalne i malowanie. W sektorze motoryzacyjnym często jest to czynnik decydujący.

Spawalność i klejenie: Adhezywy strukturalne są coraz częściej stosowane do łączenia elementów aluminiowych. Odpady środków smarnych muszą być zgodne z tymi adhezywami lub muszą być łatwo usuwalne. Najnowsze zmiany w branży doprowadziły do opracowania olejów do mycia blach specjalnie zaprojektowanych w celu poprawy przylegania kleju do aluminium, zastępujących starsze oleje skoncentrowane na stali, które zakłócały integralność połączeń.

Czyszczenie i EHS: Możliwość wypłukania środka smarnego mierzy się stopniem jego łatwego usunięcia w standardowej kąpielinie alkalicznej. Oleje destylowane z ciężkimi parafinami chlorowanymi są notorycznie trudne do wyczyszczenia i stanowią wyzwanie dla środowiska podczas utylizacji. W związku z tym wielu producentów OEM wymaga bezchloronowe płynów, aby uniknąć wysokich kosztów związanych z utylizacją odpadów niebezpiecznych. Aby potwierdzić zgodność, tłocznicy powinni wykonać tzw. „test plamy”: namoczenie próbki w smarze przez 24 godziny w celu sprawdzenia, czy nie wystąpią przebarwienia lub trawienie, które mogą sygnalizować potencjalne problemy z przyczepnością farby w przyszłości.

Testowanie i walidacja: gwarancja wydajności

Zanim zaakceptuje się smar do pełnej produkcji, konieczne jest przeprowadzenie rygorystycznych testów w celu potwierdzenia jego właściwości tribologicznych. Poleganie wyłącznie na kartach danych technicznych jest niewystarczające w przypadku krytycznych komponentów samochodowych.

- Test tłoczenia kubka: Standardowa metoda, w której tłoczek formuje kubek z płaskiej blachy aż do pęknięcia. Pomiaru zdolności smaru do ułatwiania przepływu metalu pod naprężeniem rozciągającym.

- Test skręcania i kompresji: Ocenia wytrzymałość warstwy smaru pod działaniem obrotu i ciśnienia, symulując tarcie występujące w procesach głębokiego tłoczenia.

- test zużycia w układzie czterech kul: Służy przede wszystkim do pomiaru właściwości ekstremalnego ciśnienia (EP) cieczy, wskazując, jak dobrze chroni narzędzia przy dużych obciążeniach.

Przejście z laboratorium na halę produkcyjną wiąże się z uruchomieniem produkcji próbnej. Inżynierowie powinni obserwować występowanie "zacinania hydraulicznego" (gdy elementy przylegają do matrycy z powodu nadmiaru cieczy) oraz "przywarstwiania" (nacieków aluminium na narzędziu). Pomyślne zweryfikowanie oznacza, że środek smarny spełnia wszystkie trzy kryteria: formuje element zgodnie z tolerancjami, nadaje się do usunięcia w istniejącej linii czyszczenia oraz pozwala na bezbłędne spawanie i malowanie.

Podsumowanie: Podjęcie ostatecznej decyzji

Wybór odpowiedniego środka smarnego do tłoczenia elementów samochodowych to delikatne równoważenie między tribologią a inżynierią procesu. Wymaga to kompleksowego podejścia, które uwzględnia właściwości materiału (Al vs. Stal), precyzję systemu nanoszenia oraz rygorystyczne wymagania związane z dalszą produkcją. Poprzez priorytetowe stosowanie chemii wolnej od chloru oraz dopasowanie lepkości do dynamiki prasy, producenci mogą zoptymalizować zarówno jakość wyrobów, jak i efektywność operacyjną.

Często zadawane pytania

czy środek smarowy jest wymagany we wszystkich rodzajach tłoczenia metalu?

Tak, praktycznie wszystkie operacje tłoczenia metalu wymagają pewnej formy smarowania w celu zmniejszenia tarcia, odprowadzania ciepła oraz ochrony narzędzi. Nawet tłoczenie „suche” często wykorzystuje olej hutniczy nałożony wcześniej lub specjalny smar filmowy. Praca bez żadnego środka smarnego prowadzi zazwyczaj do szybkiego zużycia narzędzi, uszkodzeń powierzchni detali i katastrofalnych awarii, szczególnie przy materiałach takich jak aluminium czy stal wysokowytrzymała.

jaki rodzaj środka smarnego jest najlepszy do aluminiowych części samochodowych?

W przypadku aluminiowych elementów karoserii białej (BIW) przemysłowy standard zmierza w kierunku olejów rozpuszczalnych bez chloru lub smarów topionych. Te zapewniają niezbędną smarowanie graniczne, aby zapobiec zaciskom, są łatwiejsze w czyszczeniu i bardziej przyjazne dla środowiska niż tradycyjne ciężkie oleje. Opcje topione są szczególnie skuteczne przy głębokim tłoczeniu pokryć.

3. Jak lepkość smaru wpływa na jakość tłoczenia?

Lepkość kontroluje grubość warstwy. Jeśli lepkość jest zbyt wysoka (>40 cSt), może powodować tzw. „efekt hydrauliczny”, uniemożliwiający pełną formowanie metalu w matrycy i prowadzący do niedokładności wymiarowych. Z drugiej strony, jeśli lepkość jest zbyt niska, warstwa może ulec przebiciu pod ciśnieniem, co prowadzi do kontaktu metal-metal i powstawania zadziorów. Oleje o niskiej lepkości (<20 cSt) są często preferowane w przypadku szybkiego, precyzyjnego tłoczenia.

4. Jaka jest różnica między olejami prostymi a rozpuszczalnymi w wodzie cieczami do tłoczenia?

Oleje proste są w 100% na bazie oleju i zapewniają maksymalną smarność w przypadku intensywnych operacji, jednak są trudne do oczyszczenia i słabo odprowadzają ciepło. Płyny rozpuszczalne w wodzie (emulsje) zawierają wodę, co zapewnia doskonałe chłodzenie i łatwiejsze usuwanie, czyniąc je idealnym wyborem dla operacji wysokoprędkościowych, gdzie generowanie ciepła stanowi problem. Płyny rozpuszczalne w wodzie są zazwyczaj bardziej kompatybilne z kolejnymi procesami spawania i malowania.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —