Wykrojnik progresywny a wykrojnik transferowy: które tłoczenie jest odpowiednie?

STRESZCZENIE

Porównanie tłoczenia z wykorzystaniem wykrojnika progresywnego i transferowego opiera się na jednej kluczowej różnicy: sposobie obsługi metalu. Tłoczenie z wykorzystaniem wykrojnika progresywnego tworzy elementy z ciągłej taśmy metalowej przesuwanej przez wiele stanowisk w obrębie jednej matrycy, co czyni ten proces bardzo szybkim i opłacalnym dla dużych serii małych, skomplikowanych części. Z kolei tłoczenie z użyciem wykrojnika transferowego najpierw wycina detal (tzw. 'blacha') z arkusza metalu, a następnie mechaniczny system przenosi tę pojedynczą część pomiędzy oddzielnymi stanowiskami lub prasami, zapewniając większą uniwersalność przy produkcji większych i bardziej złożonych komponentów o cechach takich jak głębokie tłoczenie czy gwinty.

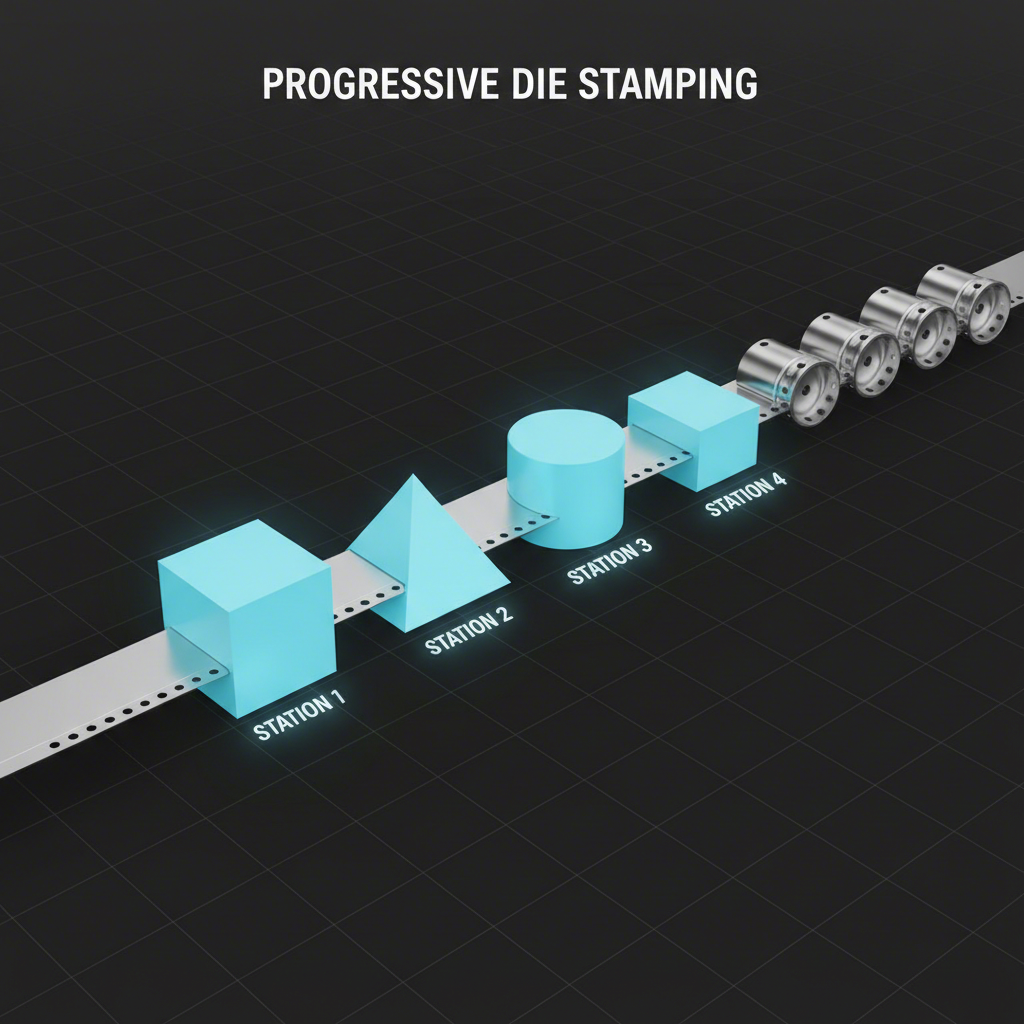

Zrozumienie procesu tłoczenia z wykorzystaniem wykrojnika progresywnego: zasada działania i podstawy

Wycinanie matrycą progresywną to wysoce efektywny proces kształtowania metali, znany ze swojej szybkości i precyzji w produkcji seryjnej. Podstawą tej metody jest użycie ciągłej cewki lub taśmy metalowej, która systematycznie jest wprowadzana do jednej wielostanowiskowej matrycy. Każde stanowisko w matrycy wykonuje określoną operację – taką jak przebijanie, kalibrowanie czy gięcie – w sposób sekwencyjny. Przedmiot obrabiany pozostaje przymocowany do nośnej taśmy podczas przemieszczania się, czyli „postępu”, z jednego stanowiska do następnego przy każdym ruchu prasy.

Integralność całego procesu zależy od precyzyjnego wyrównania taśmy metalowej. W tym celu często stosuje się prowadniki stożkowe. Prowadnice te pasują do wstępnie przebitych otworów w taśmie, zapewniając idealne pozycjonowanie w każdej stacji i utrzymywanie ścisłych tolerancji przez cały cykl produkcji. To staranne sterowanie sprawia, że tłoczenie progresywne jest idealne do wytwarzania złożonych części wymagających wysokiego stopnia powtarzalności, takich jak komponenty dla przemysłu motoryzacyjnego i elektronicznego. Dopiero na ostatniej stacji gotowy element zostaje oddzielony od taśmy nośnej, co minimalizuje odpady materiałowe.

Główne zalety tłoczenia progresywnego to wyjątkowa szybkość i niski koszt na jednostkę, szczególnie w przypadku partii liczących setki tysięcy lub miliony sztuk. Zautomatyzowana natura procesu zmniejsza zapotrzebowanie na pracę ręczną i pozwala na szybkie cykle produkcji. Metoda ta ma jednak swoje ograniczenia. Początkowy koszt oprzyrządowania jest znaczny, ponieważ skomplikowana forma kompleksowa wymaga dużego nakładu inżynierii. Co więcej, ponieważ detale pozostają cały czas połączone z taśmą, niektóre operacje, takie jak głębokie tłoczenie czy tworzenie kształtów na wielu stronach, mogą być trudne lub wymagać dodatkowych procesów wtórnych.

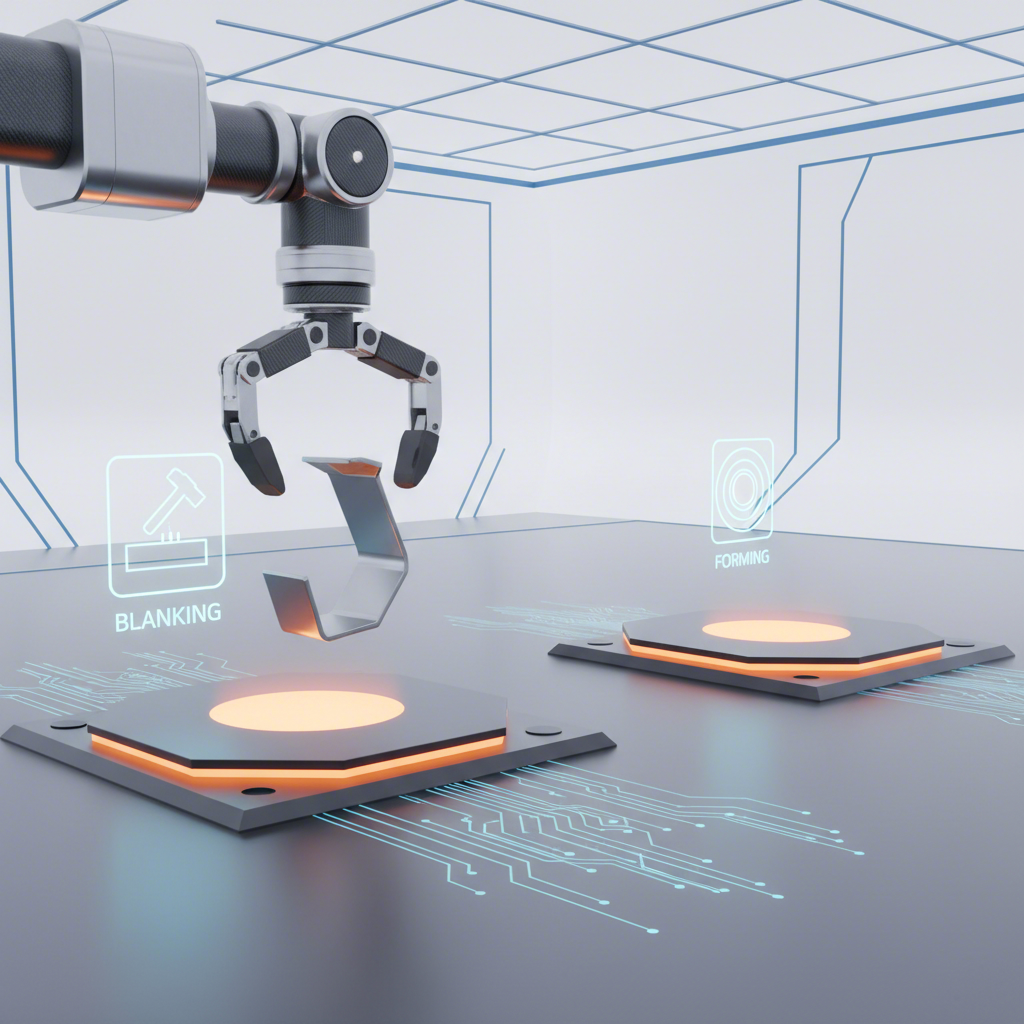

Zrozumienie tłoczenia przelewakowego: proces i zasady

Wytłaczanie z przełożeniem działa na zasadzie fundamentalnie różnej od wytłaczania tokowego. Zamiast pracy z taśmą ciągłą, proces zaczyna się od wycięcia odrębnego przedmiotu, zwanego „blachowym blankiem”, z arkusza metalu. Ten niezależny element jest następnie przenoszony między różnymi matrycami lub stanowiskami do kolejnych operacji. Przeniesienie to realizowane jest przez mechaniczny system transportowy, często wykorzystujący „palce” lub chwytaki, które podnoszą detal, przemieszczają go do następnego stanowiska i umieszczają z dużą precyzją.

To podejście „oddziel-następnie-przenieś” jest źródłem głównej zalety tłoczenia matrycą przełożeniową: wszechstronności. Ponieważ detale nie są połączone z taśmą nośną, można je swobodnie manipulować, podnosić, obracać i ustawiać pod dowolnym kątem. Ta swoboda pozwala na tworzenie złożonych kształtów, które są trudne lub niemożliwe do wykonania w matrycy postępowej. Operacje takie jak głębokie tłoczenie, formowanie żeber lub rurek, gwintowanie oraz przebijanie boczne dobrze nadają się do matryc przełożeniowych. To czyni ten proces idealnym rozwiązaniem do produkcji większych elementów, takich jak ramy samochodowe, części konstrukcyjne czy głębokie osłony.

Chociaż tłoczenie przelewowe jest bardzo wszechstronne, to generalnie jest wolniejsze niż tłoczenie progresywne. Mechaniczne przenoszenie między stacjami wydłuża każdy cykl. Wykrojniki mogą również być złożone i drogie, ponieważ mogą obejmować wiele oddzielnych matryc. Jest jednak często bardziej opłacalne przy krótszych serii produkcyjnych i może prowadzić do lepszego wykorzystania materiału, ponieważ nie jest wymagana taśma nośna. W projektach wymagających skomplikowanych kształtów na większych elementach elastyczność i możliwości tłoczenia przelewowego często sprawiają, że jest to lepszy wybór.

Porównanie: Kluczowe różnice między matrycami progresywnymi a przelewowymi

Wybór odpowiedniej metody tłoczenia to kluczowa decyzja, która wpływa na szybkość produkcji, koszty oraz jakość końcowego produktu. Choć zarówno progresywne, jak i przelewowe tłoczenie transformują blachę w precyzyjne elementy, robią to w zasadniczo inny sposób. Zrozumienie tych różnic pod kątem kluczowych kryteriów jest niezbędne do podjęcia świadomej decyzji w projekcie produkcyjnym. Poniższa tabela przedstawia bezpośredni porównanie, po którym następuje głębsza analiza każdego czynnika.

| Kryterium | Stamping progresywny | Wyciskanie przenośne |

|---|---|---|

| Przebieg procesu | Ciągła taśma metalowa przemieszcza się przez jeden wielostanowiskowy matrycę. Część pozostaje przymocowana aż do ostatniego etapu operacji. | Pojedynczy wycinek jest najpierw wycinany, a następnie mechanicznie przenoszony między oddzielnymi stanowiskami lub matrycami. |

| Obróbka | Jeden, skomplikowany blok matrycy zawiera wszystkie stanowiska. Wyższe początkowe koszty inżynieryjne i wytworzenia. | Używane są wiele, często prostszych, indywidualnych matryc. Może być bardziej elastyczne, ale ogólna konfiguracja jest złożona. |

| Prędkość produkcji | Bardzo duża szybkość, idealna do produkcji masowej. | Wolniejsze ze względu na czas przenoszenia części między stanowiskami. |

| Odpowiedni rozmiar części | Najlepszy dla małych i średnich elementów. | Doskonały dla średnich i dużych części (np. ram, osłon). |

| Złożoność części | Ograniczony; trudne są głębokie tłoczenie oraz cechy na wielu płaszczyznach, ponieważ część jest przymocowana do taśmy. | Wysoka uniwersalność; idealny dla głębokich tłoczeń, żeber, gwintów oraz innych złożonych kształtów dzięki swobodzie formy części. |

| Wolumen produkcji | Najlepszy dla dużych serii produkcyjnych (setki tysięcy do milionów sztuk). | Bardziej opłacalny dla krótkich i średnich serii produkcyjnych. |

| Koszt | Wysoki początkowy koszt narzędzi, ale bardzo niski koszt na sztukę w długich seriach. Większe zużycie materiału przez nośną taśmę. | Koszty narzędzi mogą być wysokie, ale często niższe niż przy złożonej matrycy progresywnej. Lepsza wydajność materiału. |

Najważniejszą różnicą jest sposób kontrolowania części. W tłoczeniu progresywnym ciągła taśma zapewnia stabilność i szybkie podawanie, co jest przyczyną jego szybkości. Jednak ta sama taśma ogranicza część, ograniczając możliwe operacje kształtujące. Z kolei tłoczenie transferowe uwalnia część od taśmy, jak opisują źródła takie jak Engineering Specialties, Inc. (ESI) ta swoboda pozwala na znacznie większą złożoność i dlatego jest metodą z wyboru dla głęboko tłoczonych elementów.

Z punktu widzenia kosztów wybór ten to kompromis. Matryce progresywne wymagają wysokich nakładów początkowych, ale przynoszą korzyści przy dużych seriach produkcji poprzez niższe koszty jednostkowe i mniejsze koszty pracy. Matryce transferowe mogą być bardziej opłacalne przy mniejszych partiach, jak zauważa Minifaber , oraz mogą obniżyć koszty materiału dzięki wyeliminowaniu nośnika. Dlatego budżet i prognoza produkcji są kluczowymi czynnikami w tej decyzji.

Jak wybrać odpowiedni proces tłoczenia dla swojego projektu

Wybór między tłoczeniem progresywnym a transferowym to nie tylko decyzja techniczna – to strategiczna decyzja biznesowa, która bezpośrednio wpływa na koszty projektu, harmonogram i ostateczną jakość. Optymalna metoda zależy od starannego przeanalizowania konkretnych cech detalu oraz celów produkcyjnych. Decyzja sprowadza się zazwyczaj do trzech głównych czynników: złożoność części, jej wielkość oraz objętość produkcji.

Po pierwsze, rozważ złożoność części . Jeśli Twój komponent jest stosunkowo prosty lub jego cechy mogą być formowane podczas bycia przymocowanego do taśmy, tłoczenie progresywne jest dobrym kandydatem. Jednak jeśli projekt obejmuje złożone cechy, takie jak głębokie wykrojenia, otwory boczne, żeberka, karbowniki lub gwinty, matryca transferowa jest niemal zawsze lepszym wyborem. Jak szczegółowo opisano przez Standardowa matryca , te cechy często wymagają, aby część była odłączona od taśmy metalowej w celu odpowiedniego manipulowania nią, co jest główną zaletą procesu transferowego.

Następnie dokonaj oceny wielkość części zgniatanie matryc progresywnych doskonale nadaje się do produkcji małych i średnich komponentów z dużą szybkością i powtarzalnością. Mechanika podawania ciągłej taśmy metalowej staje się mniej praktyczna i bardziej marnotrawna w przypadku bardzo dużych elementów. Zgniatanie matryc transferowych zostało natomiast specjalnie zaprojektowane do obsługi większych i bardziej kłopotliwych części, takich jak ramy samochodowe, osłony i elementy konstrukcyjne. Mechaniczny system transferowy lepiej radzi sobie z przemieszczaniem tych znaczących zagłębień między stacjami.

Na końcu przeanalizuj swoją objętość produkcji i budżet . Jest to często decydujący czynnik. Stamping progresywny wymaga znaczących początkowych inwestycji w oprzyrządowanie, ale zapewnia wyjątkowo niski koszt elementu przy dużych seriach produkcyjnych. Jeśli planujesz produkcję setek tysięcy lub milionów sztuk, początkowy wydatek jest łatwo uzasadniony długoterminową oszczędnością. Dla krótszych lub średnich serii produkcyjnych bardziej opłacalne są umiarkowane koszty oprzyrządowania układu przenoszonego. Dla złożonych projektów, szczególnie w sektorze motoryzacyjnym, współpraca ze specjalistą może zapewnić kluczowe wskazówki. Na przykład firmy takie jak Shaoyi (Ningbo) Metal Technology Co., Ltd. posiadają głęboką wiedzę w zakresie niestandardowych matryc do tłoczenia karoserii samochodowych, pomagając klientom w podejmowaniu tych decyzji w celu optymalizacji zarówno jakości, jak i efektywności.

Podsumowując, wybór można przeprowadzić według następujących scenariuszy:

- Wybierz stamping progresywny, jeśli: Masz dużą serię produkcyjną, detal jest mały lub średni, stopień skomplikowania detalu jest umiarkowany, a głównym celem jest niski koszt na sztukę.

- Wybierz stempelkowanie z transferem, jeśli: Część jest duża lub ma złożone cechy, takie jak głębokie ciągnięcia, niska do średniej wielkości produkcji, a elastyczność projektowania jest ważniejsza niż maksymalna prędkość produkcji.

Często zadawane pytania

1. Jaka jest różnica między gniazdami progresywnymi a gniazdami przeniesionymi?

Główną różnicą jest sposób, w jaki materiał jest obsługiwany. W procesie stopniowego drukowania wykorzystuje się ciągły pasek metalu, który przechodzi przez różne stacje w jednej matrycy, a część pozostaje przymocowana do końca. Przetwory do przenoszenia materiałów wykonane są z poszczególnych części, które najpierw są wycięte z blachy metalowej, a następnie przenoszone między oddzielnymi stacjami druku mechanicznym. Dzięki temu procesy stopniowe są lepsze dla dużych, mniejszych części, a procesy przeniesienia są bardziej odpowiednie dla większych, bardziej złożonych części.

2. Jakie są wady tłoczenia z wykorzystaniem matrycy progresywnej?

Główne wady obejmują wysokie początkowe koszty narzędzi, ograniczenia w projektowaniu części (trudność w wykonaniu głębokiego rysunku i niektórych cech) oraz możliwość większej ilości złomu z powodu taśmy nośnej. Narzędzia są również bardzo specyficzne dla jednej części, co czyni je nie elastycznymi w przypadku szybkich zmian projektu. Ta zintegrowana konstrukcja wielo-stacji przyczynia się do ogólnej złożoności i kosztów narzędzi.

3. Wykorzystanie Co to jest transfer die?

Środek transferu to rodzaj narzędzia do pieczętowania stosowanego do części wymagających wielu operacji i obsługiwanych indywidualnie. Jak wyjaśnił Narzędzie Larson , część jest najpierw cięta na pustą, a następnie przemieszczana między stacjami za pomocą mechanicznego systemu przenoszenia. Proces ten jest idealny dla dużych lub skomplikowanych elementów, ponieważ część nie ma metalowej taśmy, co pozwala na większą elastyczność w tworzeniu złożonych kształtów.

4. Wykorzystanie W jakim celu stosuje się matrycę progresywną?

W przypadku produkcji dużych ilości skomplikowanych części o ograniczonych tolerancjach stosowana jest forma progresywna. Jest to szczególnie skuteczne w szybkim i ekonomicznym wytwarzaniu mniejszych elementów. Wykorzystanie w przemyśle motoryzacyjnym, elektronicznym i sprzętowym obejmuje produkcję części, w których potrzebne są miliony identycznych części o wysokiej precyzji i powtarzalności.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —