Matryca progresywna vs matryca transferowa w motoryzacji: Techniczny przewodnik tłoczenia

STRESZCZENIE

Wybór między postępowa forma i matryca transferowa tłoczenie w zasadzie zależy od rozmiaru, złożoności i wielkości serii produkcyjnej wyrobu. Stamping progresywny jest lepszym wyborem dla małych, skomplikowanych elementów (takich jak zaciski elektryczne lub uchwyty) produkowanych w dużych ilościach (zazwyczaj powyżej 1 miliona/sztuk rocznie), oferując najniższy koszt pojedynczego elementu dzięki prędkości osiągającej setki suwów na minutę. W przeciwieństwie do tego, wyciskanie przenośne jest niezbędna przy produkcji dużych, głęboko wytłaczanych elementów (takich jak blachy karoseryjne lub ramiona zawieszenia) albo części wymagających obracania podczas kształtowania, ponieważ odcina detale od paska metalu już we wczesnym etapie procesu.

Ostatecznie, jeśli projekt wymaga głębokich tłoczeń lub sztywności strukturalnej przekraczającej ograniczenia układu paska, konieczny jest proces transferowy. Dla szybkości i efektywności przy mniejszych komponentach standardem branżowym jest metoda progresywna.

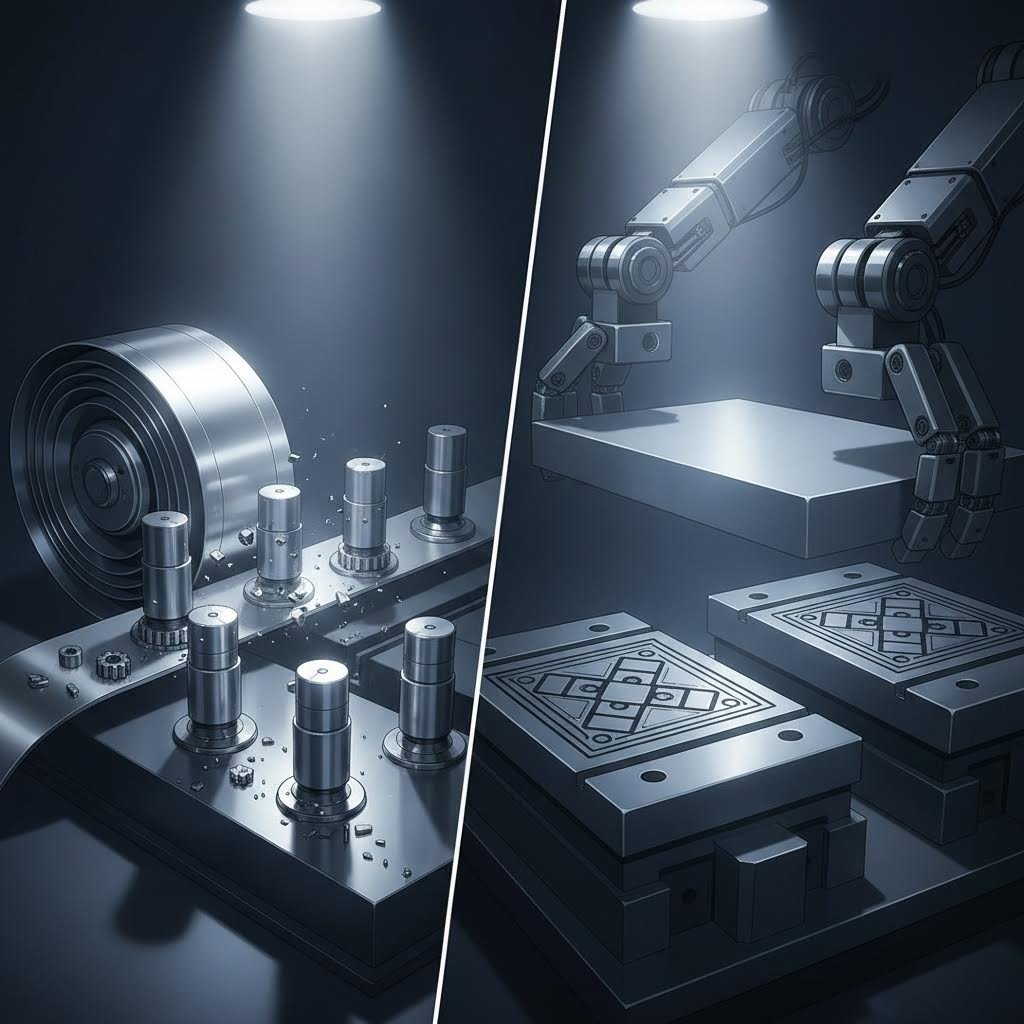

Podstawowa różnica: ciągły pasek vs. swobodny blank

Najważniejsza różnica techniczna między tymi dwoma procesami polega na sposobie przetwarzania i transportowania materiału przez prasę. Ta różnica determinuje wszystkie inne czynniki, od prędkości po geometrię detalu.

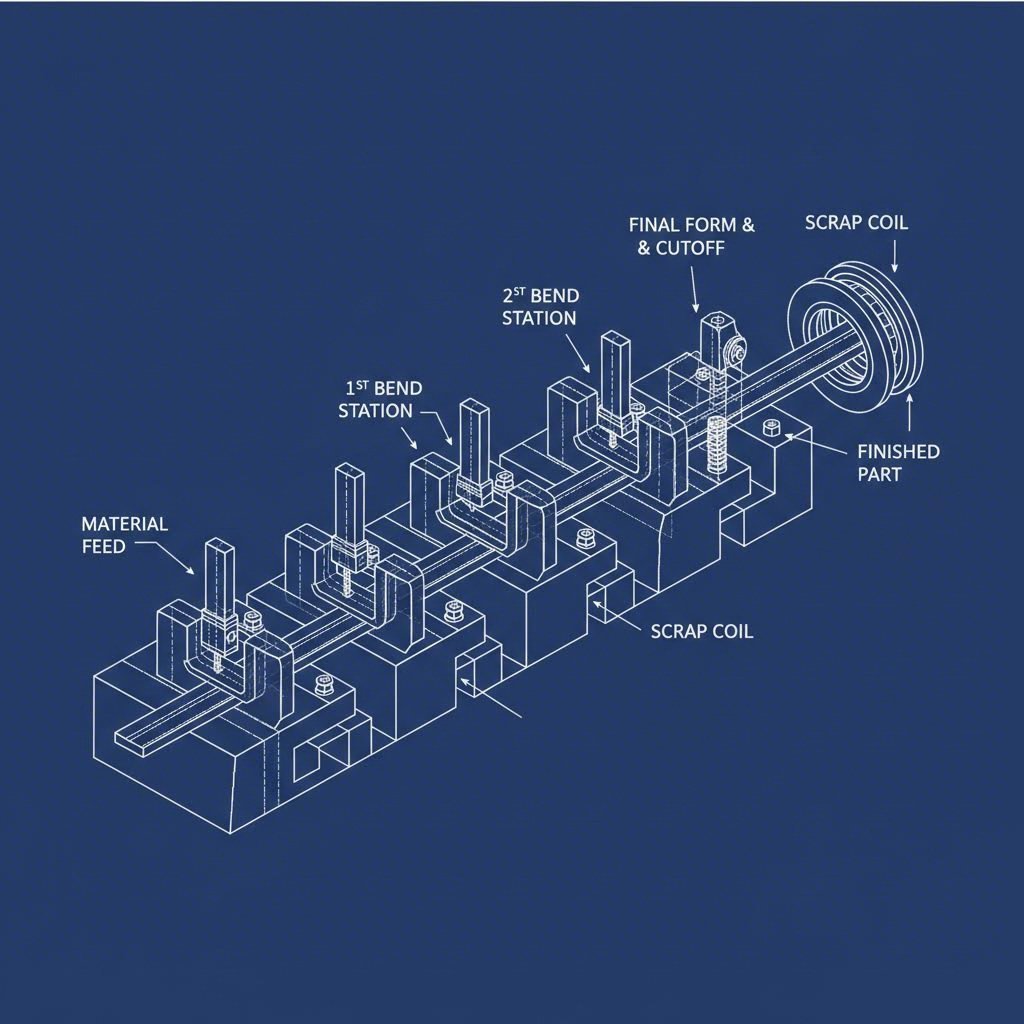

Wykrojnik progresywny: metoda ciągłej taśmy

W stamping progresywny , zwojowy materiał metalowy jest wprowadzany do prasy jako pojedyncza, ciągła taśma. Detal pozostaje fizycznie połączony z tą podstawową taśmą (nośnikiem) podczas przemieszczania się przez kolejne stacje. Każda stacja wykonuje określone działanie — przebijanie, gięcie lub kalibrowanie — jednocześnie przy każdym ruchu prasy.

Ponieważ detal pozostaje połączony z taśmą aż do ostatniej stacji (odcinającej), proces ten jest niezwykle stabilny przy dużych prędkościach. Jednakże to połączenie ogranicza zakres ruchów; detal nie może być swobodnie obracany ani odwracany pomiędzy stacjami. Musi podążać liniowym układem rozmieszczenia na taśmie.

Wykrojnik transferowy: metoda swobodnego detalu

Wyciskanie przenośne oddziela poszczególną część (surowiec) od taśmy już na pierwszej stacji. Po odcięciu, element jest przenoszony z jednej stacji do drugiej przez mechaniczny system transportowy – zazwyczaj serię napędzanych serwomechanizmami „palców”, chwytaków lub ramion robotów.

Ten stan „wolnego uchwytu” pozwala na znacznie bardziej złożone manipulacje. Ponieważ detal nie jest związany z taśmą nośną, może być obracany o 180 stopni, nachylany lub głęboko formowany bez odkształcania nośnej siatki. Ten mechaniczny transfer wiąże się jednak ze stratą czasu, przez co cykl pracy jest wolniejszy niż przy ciągłym podawaniu blachy w matrycy progresywnej.

Wielkość produkcji i szybkość: równanie ekonomiczne

Dla menedżerów zakupów i inżynierów branży motoryzacyjnej decyzja często sprowadza się do punktu „rentowności” pomiędzy inwestycją w narzędzia a ceną sztuki wyrobu.

| Cechy | Postępowa forma | Matryca transferowa |

|---|---|---|

| Prędkość produkcji | Wysoka (do 800+ uderzeń/min) | Umiarkowana (zazwyczaj 15–60 uderzeń/min) |

| Idealna ilość | Duża seria (powyżej 1 mln sztuk/rok) | Mała do średniej serii (lub duże detale) |

| Efektywność cyklu | Jeden gotowy detal na uderzenie (możliwość wielokrotnego wykroju) | Jedna ukończona część na cykl (wolniejsze przenoszenie) |

| Wskaźnik odpadów | Wyższy (wymaga taśmy nośnej) | Niższy (części mogą być skutecznie zagęszczone) |

Wykrojniki progresywne to serca produkcji masowej. Możliwość pracy z setkami uderzeń na minutę oznacza, że początkowy wysoki koszt złożonego oprzyrządowania jest szybko rozłożony na miliony sztuk, co przekłada się na najniższą możliwą cenę jednostkową.

Wykrojniki transferowe są zazwyczaj wolniejsze, ponieważ mechaniczny system transferowy musi fizycznie podnosić i przesuwać część między uderzeniami. Jednak dla mniejszych partii lub w przypadkach, gdy koszt materiału przewyższa szybkość przetwarzania (np. drogie stopy), tłoczenie transferowe może być bardziej opłacalne, ponieważ eliminuje odpad związany z taśmą nośną stosowaną w wykrojnikach progresywnych.

Dla producentów przechodzących od prototypowania do produkcji masowej partnerami takimi jak Shaoyi Metal Technology most, aby pokryć tę lukę, oferując rozwiązania skalowalne – od szybkiego prototypowania po seryjną produkcję certyfikowaną zgodnie z IATF 16949, zapewniając dopasowanie procesu do etapu cyklu życia komponentu.

Elastyczność projektowania: głębokie tłoczenie i złożone geometrie

Chociaż matryce progresywne są szybsze, to podlegają ograniczeniom fizycznym wynikającym z taśmy metalowej. Matryce transferowe oferują swobodę niezbędną do wykonywania złożonych operacji kształtowania.

- Możliwości głębokiego tłoczenia: Tłoczenie transferowe jest dominującą metodą w przypadku części "głęboko tłoczonych" – komponentów, w których głębokość przekracza średnicę (np. obudowy filtrów, miski olejowe). W matrycach progresywnych głębokie tłoczenie jest trudne, ponieważ przepływ materiału jest ograniczony przez jego połączenie z taśmą, co może prowadzić do pęknięć. W matrycach transferowych wolny blat może równomiernie pobierać materiał ze wszystkich stron bez ograniczeń.

- Manipulacja elementem: Jeśli element wymaga cech, takich jak żebrowanie, gwintowanie lub przebijanie boczne, które wymagają obracania elementu, matryce transferowe są jedyną możliwą opcją. Mechaniczne palce mogą ustawić element pod dokładnymi kątami, których nie można osiągnąć przy użyciu stałego układu taśmy.

- Ograniczenia rozmiaru: Matryce progresywne są zazwyczaj ograniczone do małych i średnich części (łączniki, uchwyty) ze względu na rozmiar stołu matrycy niezbędnego do rozmieszczenia wszystkich stacji liniowo. Matryce transferowe są standardem w przypadku dużych komponentów samochodowych, takich jak słupki nadwozia, ramy i poprzeczki, ponieważ te elementy są zbyt duże, aby mogły przemieszczać się na delikatnej taśmie.

Zastosowania samochodowe: Praktyczne przypadki użycia

Aby określić, który proces najlepiej odpowiada Twoim potrzebom, rozważ poniższe typowe komponenty samochodowe:

Najlepsze dla tłoczenia matrycami progresywnymi

- Zaciski i łączniki elektryczne: Małe, produkowane seryjnie elementy wymagające skomplikowanych gięć i ciasnych tolerancji.

- Małe uchwyty i klipsy: Wkręty i elementy mocujące produkowane w milionach sztuk.

- Podkładki i płytki regulacyjne: Proste płaskie elementy, gdzie szybkość jest jedynym istotnym czynnikiem.

- Ramki wyprowadzeń: Precyzyjne komponenty elektroniczne, w których kluczowe znaczenie ma dokładność skoku.

Najlepsze dla tłoczenia matrycowego

- Płaszczy karoserii i ramy konstrukcyjne: Maski, drzwi i słupy o dużych gabarytach wymagające złożonego profilowania.

- Obudowy tłoczone głęboko: Korpusy cylindryczne, pojemniki na poduszki powietrzne i osłony czujników.

- Elementy zawieszenia: Dźwignie zawieszenia i podwozia wykonane ze stali wysokowytrzymałej wymagające kształtowania na wielu osiach.

- Zastosowania rur: Części formowane z rur zamiast z płaskiego arkusza często wykorzystują systemy transferowe do przemieszczania między stacjami kształtowania.

Analiza kosztów: CapEx vs. OpEx

Decyzja finansowa wiąże się z równoważeniem Wydatki inwestycyjne (CapEx) na oprzyrządowanie przeciwko Wydatkom operacyjnym (OpEx) na cenę sztuki.

Inwestycja w oprzyrządowanie (CapEx): Matryce progresywne są zazwyczaj droższe w wykonaniu. Wymagają one pojedynczego, bardzo złożonego bloku matrycy z precyzyjnymi mechanizmami podawania i wpustami prowadzącymi. Matryce transferowe mogą być początkowo tańsze, jeśli składają się z prostszych, oddzielnych stacji matryc, choć sam system automatyzacji transferu stanowi znaczny koszt kapitałowy.

Cena sztuki (OpEx): Właśnie tutaj przewaga jest po stronie tłoczenia progresywnego. Koszty robocizny są minimalne (często jeden operator na kilka pras), a wydajność maszyn ogromna. Tłoczenie transferowe charakteryzuje się wyższą ceną sztuki ze względu na dłuższe czasy cyklu oraz często większy narzut maszynowy. Jednak jeśli detal jest duży lub materiał jest bardzo drogi (np. miedź lub stopy o wysokiej wytrzymałości), oszczędności materiału wynikające z lepszego rozmieszczenia elementów przy tłoczeniu transferowym mogą zmienić bilans na jego korzyść.

Wniosek: Wybór odpowiedniego procesu

Wybór między tłoczeniem progresywnym a transferowym rzadko jest kwestią preferencji; zazwyczaj decyduje o nim konstrukcja detalu i wielkość serii produkcyjnej. Jeśli Twój komponent samochodowy jest mały, skomplikowany i potrzebny w ilościach przekraczających od 500 000 do 1 miliona sztuk rocznie, stamping progresywny zapewni wymagany zwrot z inwestycji.

Jednak jeśli Twoja konstrukcja wymaga głębokich tłoczeń, dużych geometrii strukturalnych lub swobody od ograniczeń związanych z taśmą materiałową, wyciskanie przenośne jest technicznie lepszą opcją. Ocena konkretnych potrzeb - ilości, geometrii i rocznego zużycia - pozwala na dokonanie opartej na danych decyzji zgodnej z strategią produkcji.

Często zadawane pytania

1. Czy procesory mogą obsługiwać głębokie wyciskanie?

Chociaż możliwe jest w przypadku płytkich wyciągów, nie zaleca się zwykle wyciągania progresywnych matryc w przypadku głębokiego wyciągania (gdzie głębokość przekracza średnicę). Przymocowanie do taśmy nośnej ogranicza przepływ materiału, co prowadzi do przerzedzenia lub rozdarcia. W przypadku głębokich wyciągów, przelewy transferowe są lepsze, ponieważ wolne puste dopuszczają do równomiernego przepływu materiału ze wszystkich stron.

2. Wykorzystanie Jaki jest próg wielkości produkcji pieczarki stopniowej?

Progresywne pieczanie pieczarowe staje się najbardziej opłacalne przy ilościach powyżej 250 000 do 500 000 części rocznie. W przypadku objętości przekraczającej 1 milion, jest to prawie wyłącznie metoda wyboru dla kompatybilnych części ze względu na niskie koszty pracy na część.

3. Wykorzystanie Czy wytłaczanie transferowym jest droższe niż wytłaczanie progresywne?

Zazwyczaj tak, w odniesieniu do poszczególnych elementów. Wykrawanie transferowe odbywa się przy niższych prędkościach (mniejsza liczba uderzeń na minutę), co zwiększa czas pracy maszyny oraz koszty robocizny przypadające na jednostkę. Jednak dla krótkich serii lub dużych części niższy współczynnik odpadów materiałowych i możliwość zastosowania prostszego oprzyrządowania mogą sprawić, że wykrawanie transferowe staje się bardziej opłacalnym rozwiązaniem pod względem całkowitych kosztów projektu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —