Tłoczenie części samochodowych matrycą postępową: Kompletny przewodnik dla produkcji masowej

STRESZCZENIE

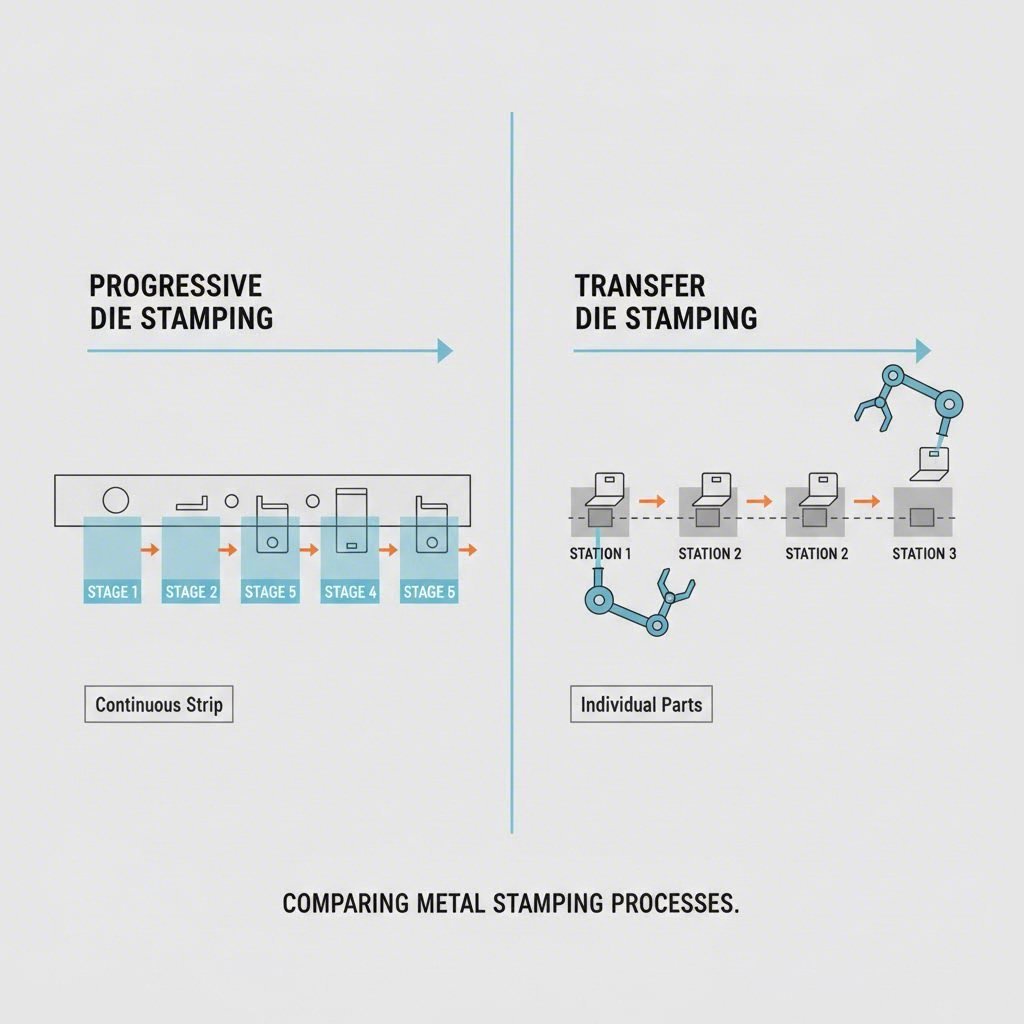

Progresywny stamping to proces formowania metalu wysokiej prędkości, w którym ciągła taśma metalowa jest podawana przez szereg kolejnych stacji, tworząc gotową część przy każdym uderzeniu prasy. Dla przemysłu motoryzacyjnego ta metoda jest standardem złotym w masowej produkcji małych i średnich komponentów precyzyjnych—takich jak wsporniki, złącza elektryczne i klipsy czujników —z dokładnymi tolerancjami (często ±0,001 cala) i minimalnym odpadkiem. W przeciwieństwie do stampingu transferowego, który obsługuje pojedyncze części przeznaczone do większych elementów konstrukcyjnych, stamping progresywny maksymalizuje efektywność w przypadku partii dużej liczby sztuk, co czyni go niezbędny dla systemów zaopatrzenia typu Just-in-Time (JIT).

Progresywny Stamping: Silnik Produkcji Samochodowej

W świecie produkcji samochodów, gdzie roczne wolumeny produkcji często sięgają milionów jednostek, szybkość i spójność są warunkiem niezbędnym. Wytłaczanie progresywne stanowi podstawę tego ekosystemu, przekształcając surowe zwoje metalu w gotowe komponenty z prędkością przekraczającą 1000 sztuk na minutę. Proces ten opiera się na unikalnym mechanizmie podawania: ciągła taśma metalu jest odwijana ze zwoju i automatycznie wprowadzana do prasy tłoczącej.

Wewnątrz prasy, postępowa forma działa jako narzędzie wielostanowiskowe. W miarę jak taśma posuwa się stopniowo, zatrzymuje się w precyzyjnych odstępach, gdzie różne operacje — takie jak wykrawanie, gięcie, przebijanie, pierszenie i kalicowanie — są wykonywane jednocześnie na każdym stanowisku. Kluczowe znaczenie ma fakt, że element pozostaje przymocowany do taśmy metalowej („web”) aż do ostatniego stanowiska, gdzie zostaje odcinany i wyrzucany. To ciągłe mocowanie zapewnia lepsze wyrównanie i kontrolę w porównaniu z metodami ręcznymi, drastycznie skracając czas cyklu i koszty pracy.

Dla inżynierów samochodowych główna wartość leży w powtarzalność . Po skonstruowaniu i zweryfikowaniu progresywna matryca może wytworzyć miliony identycznych części z praktycznie zerowym dryftem wymiarowym. Ta zdolność jest kluczowa dla automatycznych linii montażowych, gdzie nawet odchylenie rzędu mikronów w przypadku łącznika lub uchwytu może spowodować zacięcie lub awarię. Co więcej, możliwość integracji operacji wtórnych – takich jak gwintowanie czy wprowadzanie styków – bezpośrednio do matrycy (montaż w matrycy) dodatkowo upraszcza proces produkcyjny.

Niezbędne części samochodowe wytwarzane metodą tłoczenia progresywnego

Chociaż duże panele karoseryjne są zazwyczaj wytwarzane za pomocą matryc przełożnych lub linii tandemowych, tłoczenie progresywne dominuje w produkcji tysięcy mniejszych, skomplikowanych elementów, które zapewniają funkcjonowanie pojazdu. Elementy te można sklasyfikować według systemów pojazdów, które obsługują.

Elementy nadwozia i konstrukcji nośnej

Wytrzymałość konstrukcji pojazdu zależy od licznych wzmocnień ukrytych pod wykończeniem wnętrza. Progresywny tłoczenie jest idealne do produkcji stalowych elementów o wysokiej wytrzymałości szyn fotela, mechanizmów oparcia i uchwytów pasów bezpieczeństwa . Te części wymagają solidnych właściwości mechanicznych, ale muszą być produkowane w dużych ilościach, aby nadążyć za tempem montażu pojazdów. Inne typowe zastosowania to:

- Zatrzaski i odpowiedniki zamków drzwiowych

- Składników mechanizmów sterowania szybami

- Szyny prowadzące i belki wzmocniające

- Elementy obudowy poduszek powietrznych

Systemy elektryczne i EV

W miarę jak przemysł zmierza w kierunku pojazdów elektrycznych (EV), popyt na tłoczone komponenty elektryczne znacząco wzrósł. Miedź i mosiądz są tłoczone w złożone geometrie, aby zapewnić przewodność i połączenia elektryczne. Busbars , które rozprowadzają moc w akumulatorach pojazdów elektrycznych, są typowym przykładem elementów, które korzystają z precyzji tłoczenia progresywnego. Proces ten pozwala na tworzenie skomplikowanych kształtów końcówek i sprężyn kontaktowych bez uszkadzania delikatnej powierzchni materiału. Do kluczowych części elektrycznych należą:

- Ramki wyprowadzeń i złącza pine'owe

- Obudowy i pokrywy czujników

- Uchwyty bezpieczników i zaciski przekaźników

- Płyty stykowe baterii

Elementy silnika i podwozia

Pod maską komponenty muszą wytrzymywać skrajne temperatury, wibracje oraz środowiska agresywne chemicznie. Ze stali nierdzewnej i specjalistycznych stopów tłoczy się zaciski wtrysku paliwa, pokrywy zaworów i osłony cieplne . Podwozie wykorzystuje również tłoczone zaciski hamulcowe, uchwyty czujników ABS i podkłady dystansowe . W przypadku tych krytycznych pod względem bezpieczeństwa zastosowań, spójny przebieg ziarna zapewniany przez proces tłoczenia gwarantuje, że części zachowują swoje integralności strukturalne przy obciążeniach cyklicznych.

Wydłużony matryca a matryca transferowa: wybór odpowiedniej metody

Jedną z najważniejszych decyzji menedżera ds. zaopatrzenia w branży motoryzacyjnej jest wybranie właściwej metody tłoczenia. Choć tłoczenie progresywne jest skuteczne, to nie jest rozwiązaniem uniwersalnym. Wybór zależy często od wielkości, geometrii i liczby sztuk.

| Cechy | Stamping progresywny | Wyciskanie przenośne |

|---|---|---|

| Obsługa części | Część pozostaje przymocowana do paska metalu aż do końca procesu. | Część najpierw jest wycięta (blankowana), a następnie przemieszczana przez mechaniczne palce. |

| Odpowiedni rozmiar części | Małe do średnich (np. łączniki, uchwyty). | Duże (np. poprzeczki, szyny ramowe, głębokie osłony). |

| Prędkość produkcji | Bardzo wysoka (cykl ciągły). | Umiarkowana (ograniczona przez szybkość mechanizmu transferowego). |

| Koszt narzędzi | Wyższy początkowy nakład inwestycyjny (złożone pojedyncze narzędzie). | Zmienna, ale często wyższa cena na sztukę ze względu na wolniejszą prędkość. |

| Najlepszy dla | Duże serie, skomplikowane części o ciasnych tolerancjach. | Części o głębokim wyciąganiu lub duże elementy strukturalne. |

Stamping progresywny jest wyraźnym zwycięzcą w przypadku mniejszych części wymagających wysokiej prędkości produkcji i ścisłych tolerancji. Podejście „wstęgowe” eliminuje potrzebę złożonych mechanizmów transferowych, zmniejszając ryzyko nieprawidłowego ustawienia części. Nie nadaje się jednak dobrze do operacji głębokiego wyciągania (gdzie głębokość części przekracza jej średnicę), ponieważ wstęga ogranicza przepływ materiału.

Wyciskanie przenośne , w przeciwieństwie do niej, jest niezbędna dla większych części, takich jak ramiona wahacza zawieszenia lub miski olejowe. Ponieważ część jest natychmiast oddzielana od wstęgi, może być swobodnie manipulowana — obracana lub nachylana — między stanowiskami. Umożliwia to głębsze wyciągania i bardziej złożone operacje formowania, które zerwałyby wstęgę w układzie matrycy progresywnej.

Wybór materiału dla osiągów pojazdów

Uniwersalność stopniowego tłoczenia pozwala producentom pracować z różnorodnymi materiałami, z których każdy jest wybierany według określonych kryteriów wydajności w środowisku motoryzacyjnym.

Stali o wysokiej wytrzymałości niskoprzeplatach (HSLA) jest głównym punktem pracy w zakresie elementów konstrukcyjnych i bezpieczeństwa. Oferuje doskonały stosunek siły do masy, co czyni go kluczowym dla części bezpieczeństwa przed zderzeniem, takich jak wzmocnienie zderzaków i uchwyty słupków. Do wytłoczenia tych twardych materiałów potrzebne są mocne narzędzia wykonane z węglowodorów lub stali wysokiej jakości, aby zapobiec przedwczesnemu zużyciu.

Aluminium jest coraz bardziej preferowany w inicjatywach związanych z uproszczeniem w celu poprawy oszczędności paliwa i zasięgu pojazdów elektrycznych. Podczas gdy aluminium jest bardziej podatne na sprężynowanie (powrót do pierwotnego kształtu po gięciu) niż stal, zaawansowane konstrukcje stopniowych form wyrobów rekombinują to przez nadmierne gięcie. Do najczęstszych zastosowań należą osłony termiczne, uchwyty i elementy wykończenia.

Pozostałe, z miedzi są niezbędne dla elektrycznego jazdy w przyszłości. Ich doskonała przewodność elektryczna sprawia, że są standardem dla końcówek, złączy i szyn. W procesie stopniowego tłoczenia te miękkie metale mogą być formowane przy dużych prędkościach, ale należy zachować ostrożność w zakresie zarządzania złomem i zapobiegania uszkodzeniom powierzchni.

Standardy jakości i strategiczne pozyskiwanie

W łańcuchu dostaw motoryzacyjnych jakość jest regulowana przez surowe światowe standardy, w szczególności: IATF 16949 - Nie. Certyfikacja ta zapewnia, że dostawca pieczętowania posiada solidne systemy zarządzania jakością, koncentrujące się na zapobieganiu wadom i zmniejszaniu zmienności. W trakcie weryfikacji partnera inżynierowie powinni szukać możliwości wykraczających poza podstawowe stemplowanie, takich jak systemy wizualne, które sprawdzają 100% części pod kątem ich wymiarów.

Wspólnym wyzwaniem dla producentów samochodów jest znalezienie dostawcy, który może zlikwidować lukę między początkowym projektem a produkcją w pełnej skali. Podczas gdy niektóre sklepy obsługują tylko duże zamówienia, zwinni partnerzy, tacy jak Shaoyi Metal Technology oferta kompleksowych rozwiązań tłoczenia, skalowalnych od szybkiego prototypowania po produkcję seryjną o dużej skali. Korzystając z certyfikowanej zgodnie z IATF 16949 precyzji oraz pras o nośności do 600 ton, mogą dostarczać kluczowe komponenty, takie jak ramiona sterujące i podwozia, jednocześnie przestrzegając standardów globalnych producentów OEM. Ta elastyczność pozwala inżynierom na weryfikację projektów poprzez serię prototypów przed podjęciem dużych inwestycji w narzędzia niezbędne do produkcji milionów sztuk.

Ostatecznie, odpowiednia decyzja zakupowa wiąże się z równowagą między ceną sztuki a ryzykiem. Dostawca krajowy może oferować szybszą komunikację, jednak sprawdzony partner międzynarodowy posiadający certyfikaty IATF często zapewnia znaczące korzyści kosztowe bez kompromisów dotyczących jakości materiałów czy terminów dostaw.

Wnioski: Zwiększanie efektywności w produkcji samochodowej

Wycinanie matrycą progresywną pozostaje kluczową technologią dla przemysłu motoryzacyjnego, umożliwiając seryjną produkcję złożonych, trwałe i precyzyjnych komponentów wymaganych przez współczesne pojazdy. Od złącz elektrycznych w baterii samochodu elektrycznego po wysokowytrzymałe wsporniki mocujące siedzenia – ten proces zapewnia skalowalność i efektywność kosztową niezbędną do nieprzerwanego działania linii montażowych. Dla zespołów zakupowych i inżynierów zrozumienie mechaniki, ograniczeń materiałowych oraz standardów zakupu tej metody jest kluczowe dla optymalizacji łańcucha dostaw w branży motoryzacyjnej oraz gwarancji jakości pojazdów.

Często zadawane pytania

1. Jaka jest różnica między wycinaniem matrycą progresywną a matrycą transferową?

Główna różnica polega na sposobie obsługi detalu. W procesie tłocznictwa progresywnego, element pozostaje podłączony do ciągłej taśmy metalu, przemieszczając się przez poszczególne stacje. W procesie tłocznictwa transferowego, element jest najpierw wycięty z taśmy, a następnie mechanicznie przenoszony (przekazywany) z jednej stacji do drugiej. Tłocznictwo progresywne jest zazwyczaj szybsze i lepsze dla mniejszych części, podczas gdy tłocznictwo transferowe nadaje się lepiej do większych, głęboko wytłoczonych elementów.

2. Jakie materiały są najczęściej stosowane w tłocznictwie progresywnym w przemyśle samochodowym?

W przemyśle samochodowym często stosuje się stal o wysokiej wytrzymałości i niskim stopie (HSLA) do elementów konstrukcyjnych ze względu na jej trwałość. Aluminium jest powszechnie używane do lekkich komponentów, takich jak osłony cieplne i uchwyty. Miedź i mosiądz są standardem w elementach elektrycznych, takich jak złącza i szyny, ze względu na ich wysoką przewodność.

3. Dlaczego certyfikacja IATF 16949 jest ważna dla dostawców usług tłocznictwa?

IATF 16949 to międzynarodowy standard zarządzania jakością specyficzny dla przemysłu motoryzacyjnego. Gwarantuje, że dostawca tłocznictwa przestrzega rygorystycznych zasad zapobiegania wadom, redukcji marnotrawstwa oraz ciągłego doskonalenia. Zakup u dostawcy certyfikowanego według IATF jest często obowiązkowym wymogiem dla producentów OEM w celu zapewnienia bezpieczeństwa i niezawodności komponentów.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —