Dokumenty PPAP z przykładem: PFMEA, Plan kontroli, Wypełniony PSW

Dokumenty PPAP z przykładem: PFMEA, Plan kontroli, Wypełniony PSW

Dokumentów ppap z przykładem

Kiedy słyszysz „ Dokumentów ppap z przykładem ”, czy wyobrażasz sobie stosy technicznych dokumentów, czy zastanawiasz się, w jaki sposób te pliki mogą pomóc Ci uniknąć kosztownych problemów produkcyjnych? Jeśli jesteś dostawcą, kupującym lub menedżerem jakości i szukasz jasności na temat tego, czym jest PPAP i dlaczego te dokumenty mają znaczenie, to trafiłeś we właściwe miejsce. Ten przewodnik wyjaśnia znaczenie, cel i strukturę PPAP — przy użyciu praktycznych przykładów i podejścia krok po kroku — dzięki czemu będziesz mógł z pewnością tworzyć zgodne zgłoszenia.

Ppap meaning in manufacturing

PPAP oznacza Proces Aprobacji Części Produkcyjnych (Production Part Approval Process). Jest to ustandaryzowana metoda opracowana przez Automotive Industry Action Group (AIAG), której producenci używają, aby wykazać, że części i procesy dostawcy są w stanie systematycznie spełniać wymagania klienta. Choć PPAP ma swoje korzenie w łańcuchach dostaw motoryzacyjnych, obecnie jest szeroko stosowany w lotnictwie, medycynie oraz innych sektorach wymagających wysokiej niezawodności.

Cóż, czym jest PPAP w prostych słowach? Wyobraź sobie to jako zestaw dowodów — pakiet dokumentów potwierdzających, że Twoja produkcja części odpowiada zamierzeniu projektowemu i może być niezawodnie odtwarzana na dużą skalę. Te dokumenty nie służą jedynie celom formalnym; tworzą podstawę zapewnienia jakości między dostawcami a nabywcami.

Dlaczego dokumenty PPAP zmniejszają ryzyko uruchomienia produkcji

Wyobraź sobie wprowadzenie nowego produktu, by później, po wyprodukowaniu tysięcy sztuk, odkryć, że kluczowa część nie spełnia specyfikacji. Brzmi kosztownie? Dokładnie tego właśnie ma zapobiegać PPAP. Wymagając od dostawców zweryfikowania zarówno części, jak i procesu przed rozpoczęciem masowej produkcji, PPAP minimalizuje ryzyko wystąpienia wad, konieczności cofnięcia produktów oraz uszczerbku na wizerunku. Tworzy również zaufanie między producentami OEM a dostawcami, ponieważ wszyscy pracują zgodnie z tymi samymi zweryfikowanymi wymaganiami.

- Śledzenie – Każdy dokument PPAP łączy dane projektowe, materiałowe i procesowe z pierwotnym wymaganiem, ułatwiając śledzenie problemów.

- Kontrola Ryzyka – Narzędzia takie jak PFMEA (analiza trybów i skutków uszkodzeń procesu) oraz plany kontroli pozwalają zidentyfikować i ograniczyć potencjalne awarie, zanim dotrą do klienta.

- Zaufanie Klienta – Kompletne i dokładne przesłanie PPAP sygnalizuje kupującym, że można dostarczać spójne i zgodne z wymogami części za każdym razem.

- Zgodność z przepisami – PPAP jest zgodne ze standardami jakościowymi, takimi jak IATF 16949, zapewniając, że dokumentacja spełnia oczekiwania branżowe.

Co zawiera typowy pakiet PPAP

Chociaż wymagania mogą się różnić w zależności od klienta, standardowy pakiet PPAP — zgodnie z wytycznymi podręcznika AIAG PPAP — obejmuje szereg dokumentów i rejestrów. Oto co zwykle można w nim znaleźć:

- Wymóg przedstawienia części (PSW)

- Dokumenty projektowe (rysunki, specyfikacje)

- Dokumentacja zmian inżynierskich (jeśli ma zastosowanie)

- DFMEA i PFMEA (analizy trybów uszkodzeń)

- Schematy przebiegu procesu

- Plany kontroli

- Analiza systemu pomiarowego (MSA)

- Wyniki wymiarowe

- Wyniki badań materiałów i właściwości użytkowych

- Wstępne badania procesu (dane dotyczące zdolności)

- Dokumentacja wykwalifikowanego laboratorium

- Raporty zatwierdzenia wyglądu (jeśli wymagane)

- Próbne sztuki i wzorce referencyjne

- Środki pomiarowe i dokumentacja kalibracji

- Wymagania specyficzne dla klienta

Każdy z tych dokumentów pełni określony cel: niektóre potwierdzają zgodność części z projektem, inne pokazują stabilność i zdolność procesu, a jeszcze inne potwierdzają przejście wszystkich wymaganych testów. Szczegółowe progi liczbowe — takie jak minimalne wartości CpK czy wielkości próbek — należy zawsze czerpać z wymagań klienta lub podręcznika AIAG PPAP, ponieważ mogą się one różnić w zależności od branży i zastosowania.

Główne wnioski: PPAP wiąże intencję projektową z rzeczywistością produkcyjną, dostarczając udokumentowanego dowodu, że Twoje części będą spełniać oczekiwania klienta za każdym razem.

W trakcie lektury tego artykułu zobaczysz dokumenty PPAP wraz z przykładowymi objaśnieniami i szablonami, dzięki czemu następny przekaz będzie dla Ciebie przejrzysty i pewny siebie. Gotowy, by zobaczyć, jak wszystkie elementy ze sobą współpracują? Przejdźmy głębiej w szczegóły.

Elementy PPAP i przepływ dokumentacji

Czy kiedykolwiek patrzyłeś na pakiet PPAP i zastanawiał się: „Jak wszystkie te dokumenty pasują do siebie?” Jeśli dopiero zaczynasz pracę z elementami PPAP lub zastanawiasz się, jak wiążą się one z procesem APQP, nie jesteś sam. Przeanalizujmy strukturę, abyś mógł zobaczyć, w jaki sposób każdy dokument wspiera jakość, kontrolę ryzyka i śledzenie — dzięki czemu Twoje kolejne zgłoszenie będzie znacznie jaśniejsze.

18 elementów PPAP w skrócie

The Production part approval process pPAP opiera się na 18 kluczowych elementach, z których każdy pełni wyraźną rolę w dowodzeniu, że Twój produkt i proces są gotowe do produkcji. Oto praktyczne podsumowanie tych elementów, opracowane na podstawie autorytatywnego podręcznika AIAG PPAP oraz najlepszych praktyk branżowych:

| Element | Cel | Właściciel | Dane wejściowe wsteczne | Dane wyjściowe w przód |

|---|---|---|---|---|

| Dokumentacja projektowa | Potwierdza zgodność produktu z zamierzeniem projektowym | Inżynier konstruktor | Rysunek klienta, zamówienie zakupu | Rysunek z balonów, materiały certs |

| Dokumentacja dotycząca zmian inżynieryjnych | Rejestruje zatwierdzone zmiany | Inżynieria | Wniosek o zmianę | Zaktualizowane rysunki, ECN |

| Zatwierdzenie techniczne przez klienta | Potwierdza, że projekt/proces spełnia potrzeby klienta | Inżynier klienta | Próbki przed PPAP | Zawiadomienie o aprobaty |

| DFMEA | Identyfikuje ryzyka projektowe | Zespół projektowy | Dane wejściowe projektu | Sterowanie projektem |

| Schemat przepływu procesu | Mapuje kroki produkcji | Inżynieria produkcji | Dane wejściowe projektu/procesu | PFMEA, Plan Kontroli |

| PFMEA | Ocenia ryzyka procesu | Zespół procesowy | Przebieg procesu | Plan kontroli, plany reakcji |

| Plan Kontrolny | Definiuje środki kontroli i inspekcje | Inżynier jakości/procesu | PFMEA | Instrukcje inspekcji |

| Analiza systemu pomiarowego (MSA) | Weryfikuje wiarygodność pomiarów | Inżynier jakości | Plan kontroli, przyrządy pomiarowe | Wyniki badań MSA |

| Wyniki wymiarowe | Potwierdza, że element odpowiada rysunkowi | Jakość/Kontrola | Rysunek powiększony, MSA | Raport pomiarowy |

| Wyniki badań materiałowych/wydajności | Potwierdza materiał i funkcję | Laboratorium/Jakość | Specyfikacje, plan testów | Raporty testowe |

| Wstępne badania procesu | Pokazuje zdolność procesu | Inżynier jakości | Plan kontroli, PFMEA | Wykresy SPC, Cp/Cpk |

| Kwalifikowana dokumentacja laboratoryjna | Zapewnia kompetencje laboratorium | Jakość/Laboratorium | Certyfikaty laboratoryjne | Ważność testu |

| Sprawozdanie z zatwierdzenia wyglądu | Potwierdza wymagania wizualne | Klient/Jakość | Części próbkowe | Zatwierdzenie wyglądu |

| Części do produkcji próbek | Dowód fizyczny produkcji | PRODUKCJA | Pierwsza seria | Ocena klienta |

| Wzór główny | Wzór dla przyszłych produkcji | Jakość/Klient | Zatwierdzony wzór | Szkolenia operatorów |

| Środki kontroli | Wykaz narzędzi kontrolnych | Jakość/Produkcja | Lista narzędzi, harmonogramy kalibracji | Spójność kontroli |

| Wymagania specyficzne dla klienta | Uwzględnia unikalne potrzeby | Jakość/Sprzedaż | Dokumenty klienta | Dostosowany PPAP |

| Wymóg przedstawienia części (PSW) | Podsumowuje i certyfikuje zgłoszenie | Kierownik ds. jakości | Wszystkie inne elementy | Ostateczna aprobaty |

Każdy z tych elementów PPAP tworzy łańcuch dowodów, począwszy od wstępnego projektu aż po końcowe zatwierdzenie przez klienta. Nie wszystkie elementy są wymagane przy każdym zgłoszeniu — szczegóły zależą od wymagań klienta i uzgodnionego poziomu PPAP.

Jak APQP dostarcza dowody do PPAP

Proces APQP (Zaawansowane Planowanie Jakości Produktu) działa jako plan działania, prowadząc zespoły przez definicję produktu, ocenę ryzyka, walidację procesu i uruchomienie produkcji. PPAP to punkt kontrolny: potwierdza, że całe planowanie APQP przekształciło się w zdolny, udokumentowany proces gotowy do produkcji seryjnej. [6Sigma.us] .

- Wczesne fazy APQP prowadzi do powstania dokumentacji projektowej, analizy DFMEA oraz schematów procesów — stanowią one fundament dla dokumentacji PPAP.

- Działania w fazie środkowej takie jak opracowanie analizy PFMEA i planu kontroli, zapewniają kontrolę ryzyka i stabilność procesu, które następnie są weryfikowane poprzez MSA i wstępne badania procesu.

- Ostateczne kroki APQP skupiają się na walidacji produktu i procesu, generując wyniki testów, próbne sztuki oraz kartę PSW wymagane do zamknięcia PPAP.

Krótko mówiąc, APQP to „plan”; PPAP to „dowód”.

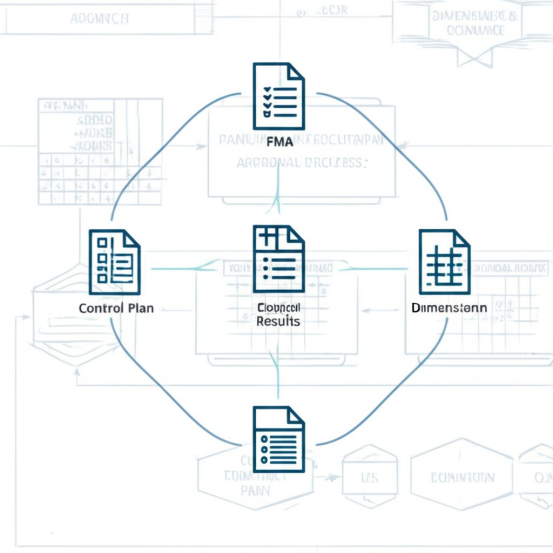

Wzajemne zależności dokumentów, które należy utrzymać

Nie chodzi tylko o posiadanie wszystkich odpowiednich formularzy — chodzi o zapewnienie, że opowiadają one spójną historię. Na przykład, jeśli w PFMEA zidentyfikowano potencjalne ryzyko procesowe, należy zauważyć, że to samo ryzyko musi mieć odpowiadający mu element kontroli lub inspekcji w Planie Kontroli. Podobnie każdy krytyczny wymiar na rysunku zbalonowanym powinien pojawić się w raporcie Wyników Pomiarowych, wsparty danymi MSA potwierdzającymi wiarygodność pomiarów.

- Diagram Przebiegu Procesu → PFMEA → Plan Kontroli: Każdy element bazuje na poprzednim.

- Ryzyka z PFMEA → Elementy kontroli w Planie Kontroli → Instrukcje Inspekcji: Ryzyka są kontrolowane i weryfikowane.

- Dokumentacja Projektu → Wyniki Pomiarowe → PSW: Potwierdzenie spełnienia założeń projektowych i certyfikacji.

Jeśli ryzyko jest sklasyfikowane w PFMEA, musi być ono objęte kontrolą w Planie Kontroli oraz zweryfikowane w wynikach.

Utrzymując te wzajemne zależności, dokumentacja PPAP nie tylko wypełnia formalności — tworzy solidny, śledzalny rejestr jakości, który wytrzyma kontrolę klienta i audytorów. Następnie przejdźmy krok po kroku przez praktyczne etapy i przekazywanie zadań, które łączą wszystkie te dokumenty w rzeczywistym procesie PPAP.

Krok po kroku: lista kontrolna procesu PPAP

Kiedyś zastanawiałeś się, jak wszystkie elementy Ppap składają się razem w praktyce? Jeśli po raz pierwszy próbujesz ogarnąć procedurę PPAP lub po prostu chcesz lepszego obrazu tego, kto co robi i kiedy, to nie jesteś sam. Rozbijmy proces na praktyczną, opartą na rolach listę kontrolną, która poprowadzi Cię od zapytania klienta aż po zatwierdzenie PPAP — dzięki czemu unikniesz niespodzianek i utrzymasz harmonogram uruchomienia produkcji.

Całkowity czas trwania procesu PPAP

Wyobraź sobie, że właśnie otrzymałeś wniosek ofertowy (RFQ) od klienta, który wymaga kompletnego przedłożenia PPAP. Co dalej? Proces rozwija się w serii skoordynowanych kroków, z wyraźnymi etapami i dostawami. Oto przegląd typowego procesu PPAP:

- Odbiór wymagań klienta i poziomu PPAP – Sprzedaż lub Zarządzenie Programem analizuje RFQ, wyjaśnia specyficzne wymagania klienta i potwierdza wymagany poziom przedłożenia PPAP. To określa oczekiwania dotyczące dokumentacji i próbek.

- Ujednolicenie planu APQP – Zespoły międzyfunkcyjne (Sprzedaż, Inżynieria, Jakość) opracowują plan projektu, zapewniając, że Zaawansowane Planowanie Jakości Produktu (APQP) jest zgodne z harmonogramem i zakresem.

- Rysunek balonowy i plan pomiarowy – Inżynieria produktu tworzy rysunek balonowy, identyfikując każdy element podlegający pomiarowi, a dział jakości opracowuje plan pomiarowy dla weryfikacji wymiarowej.

- Opracowanie DFMEA i PFMEA – Zespoły inżynieryjne i produkcyjne przeprowadzają analizy trybów i skutków uszkodzeń (FMEA) procesu oraz konstrukcji, aby zidentyfikować i ograniczyć ryzyka przed rozpoczęciem produkcji.

- Wykonaj Plan Kontroli – Jakość i Produkcja definiują punkty inspekcji, środki kontroli oraz plany reakcji na podstawie wyników analizy PFMEA.

- Przeprowadź Analizę Systemu Pomiarowego (MSA) – Dział jakości potwierdza, że narzędzia pomiarowe są dokładne i niezawodne dla wszystkich cech krytycznych.

- Próbny Przebieg Produkcyjny – Produkcja wykonuje wstępną partię w warunkach normalnej produkcji. Ten przebieg służy do gromadzenia danych dotyczących wymiarów, materiałów i wyników wydajności.

- Zcompiluj Dokumentację – Dział jakości gromadzi wszystkie wymagane dokumenty: wyniki testów, certyfikaty, badania procesów oraz dowody uzupełniające zgodnie z wymogami klienta i poziomem PPAP.

- Wypełnij Oświadczenie o Złożeniu Części (PSW) – Kierownik jakości podsumowuje zgłoszenie, potwierdzając spełnienie wszystkich wymagań oraz zdolność procesu.

- Wyślij i śledź zatwierdzenia – Sprzedaż lub Zarządzanie Programem przesyła pakiet PPAP do klienta, śledzi opinie i koordynuje wszelkie wymagane ponowne przesłania lub działania korygujące.

Obowiązki ról i etapy kontrolne

Każdy krok w procesie PPAP obejmuje określone role i jasne przekazania. Poniżej znajduje się tabela referencyjna ułatwiająca zobrazowanie przebiegu procesu:

| Kamień milowy | Odpowiedzialny | Wejścia | Wyniki |

|---|---|---|---|

| Przegląd ofert i ustalenie poziomu PPAP | Sprzedaż / Zarządzanie Programem | Oferta klienta, specyfikacje | Lista kontrolna PPAP, plan projektu |

| Planowanie APQP | Zespołowy zespół | Wymagania klienta | Harmonogram APQP, Role |

| Rysunek balonowy i plan pomiarowy | Inżynieria / Jakość | Zapisy projektowe | Rysunek powiększony, Plan pomiarowy |

| DFMEA / PFMEA | Inżynieria / Produkcja | Dane wejściowe projektu i procesu | Działania zapobiegające ryzyku |

| Plan Kontrolny | Jakość / Produkcja | PFMEA, Tok procesu | Instrukcje inspekcji |

| MSA | Jakość | Plan pomiarowy, Przyrządy pomiarowe | Wyniki MSA |

| Próbny Przebieg Produkcyjny | Produkcja | Plan Kontroli, Zatwierdzony Proces | Próbne Części, Dane |

| Zcompiluj Dokumentację | Jakość | Wszystkie Dokumenty | Pakiet PPAP |

| Ukończenie PSW | Kierownik ds. jakości | Wszystkie Elementy PPAP | Podpisane PSW |

| Śledzenie Przesłania i Zatwierdzenia | Sprzedaż / Zarządzanie Programem | Pakiet PPAP | Zatwierdzenie, Informacja Zwrotna |

Na każdym etapie procesu komunikacja między poszczególnymi rolami jest kluczowa. Na przykład, jeśli w trakcie projektu wystąpi zmiana konstrukcyjna, dział Inżynierii musi zaktualizować rysunek, a dział Jakości musi zadbać o to, aby PFMEA oraz Plan Kontroli odzwierciedlały najnowszą wersję.

Zbieranie dowodów i bramki gotowości

Każda faza procedury PPAP obejmuje bramki gotowości — punkty kontrolne potwierdzające, że wymagane dowody są kompletne i poprawne przed przejściem dalej. Typowe bramki gotowości obejmują:

- Wszystkie dokumenty projektowe i zmiany zostały przejrzane i zatwierdzone

- DFMEA, PFMEA oraz Plan Kontroli zostały zaktualizowane i są zsynchronizowane

- Systemy pomiarowe zweryfikowane (MSA ukończone)

- Dane z próbnej produkcji spełniają standardy klienta oraz AIAG

- Wszystkie dokumenty zebrane, sprawdzone i wewnętrznie zatwierdzone przed przesłaniem

Bramki te pomagają zapobiegać kosztownym opóźnieniom i pracom poprawkowym, wykrywając problemy na wczesnym etapie — zanim części trafią do klienta.

Wskazówka: Zawsze ustalaj kontrolę rewizji, aby rysunek, PFMEA oraz Plan Kontroli miały ten sam numer rewizji i datę. Zapewnia to śledzenie i unika nieporozumień podczas audytów lub ocen przez klienta.

Postępowanie zgodnie z tą procedurą PPAP opartą na rolach daje jasny schemat postępowania od pierwszego zapytania do końcowej aprobaty, zmniejszając ryzyko i budując zaufanie u klientów. Dalej omówimy, jak wybrać odpowiedni poziom PPAP dla przesłania oraz jakie dokumenty są wymagane na każdym etapie.

Poziomy PPAP wyjaśnione

Czy kiedykolwiek pytano Cię: „Jaki poziom PPAP potrzebujesz dla tej części?” i zastanawiałeś się, co to naprawdę oznacza dla Twojej pracy dokumentacyjnej? Wybór odpowiedniego poziomu PPAP to coś więcej niż zwykłe zaznaczenie pola wyboru — chodzi o dostosowanie przesłania do oczekiwań klienta, poziomu ryzyka oraz złożoności danej części. Przeanalizujemy pięć poziomów PPAP, wyjaśnimy, co należy przesłać, a co zachować, oraz pokażemy, jak wymagania klientów mogą zmieniać sytuację.

Jaki poziom PPAP jest Ci potrzebny?

Proces PPAP obejmuje pięć różnych poziomów zgłoszeń, z których każdy określa, ile dokumentacji przesyłasz do klienta oraz co przechowujesz w archiwum. Poziom jest zazwyczaj określany przez klienta, w zależności od ryzyka, kluczowości elementu lub jego wewnętrznych zasad. Poniżej znajduje się szybkie porównanie obok siebie, które pomoże Ci podjąć decyzję:

| Poziom | Wymagane elementy zgłoszenia | Typowy zakres zastosowań | Uwagi |

|---|---|---|---|

| Poziom 1 | Tylko Oświadczenie o przedstawieniu części (PSW) | Elementy o niskim ryzyku, standardowe zamówienia powtarzalne | Raport zatwierdzenia wyglądu może być dołączony, jeśli jest wymagany |

| POZIOM 2 | PSW + próbki produktu + ograniczone dane uzupełniające | Proste komponenty, drobne zmiany | Klient określa, które dokumenty pomocnicze należy przesłać |

| POZIOM 3 | PSW + próbki produktu + pełne dane uzupełniające | Domyślny dla większości części samochodowych | Najbardziej kompleksowy; obejmuje wszystkie 18 elementów, chyba że klient niektóre wykluczy |

| Poziom 4 | PSW + inne wymagania zdefiniowane przez klienta | Szczególne przypadki, potrzeby specyficzne dla klienta | Bardzo elastyczny; dokumentacja zgodnie z żądaniami klienta |

| Poziom 5 | PSW + próbki produktu + kompletne dane wspierające dostępne na stronie dostawcy | Dostawcy o wysokim ryzyku, krytyczni dla bezpieczeństwa lub nowi | Klient może przeprowadzić audyt w Twojej placówce; wszystkie dokumenty muszą być gotowe do przeglądu |

Jak możesz zauważyć, poziom 1 PPAP jest najprostszy, podczas gdy wymagania PPAP poziomu 3 są najczęstszymi domyślnymi opcjami — chyba że klient zażąda więcej lub mniej. Poziom 4 ppap a poziom 5 są przeznaczone na szczególne okoliczności lub gdy klient wymaga dodatkowych gwarancji.

Co zwykle obejmuje poziom 3

Poziom 3 to standard „złotego medalu” w przypadku złożenia PPAP. Jeśli nie wiesz, który poziom ma zastosowanie, rozpocznij od tego — większość OEM-ów i dostawców pierwszego rzędu oczekuje tego jako standardu. Ale co dokładnie należy złożyć w ramach wymagań PPAP poziomu 3?

- Wymóg przedstawienia części (PSW) – Zawsze wymagane

- Próbki produktów – Liczba i wybór zgodnie z wytycznymi klienta

- Kompletne dane wspierające – Obejmuje to wszystkie 18 elementów PPAP, takich jak dokumentacja projektowa, analizy FMEA, plan kontroli, MSA, wyniki testów i inne

Jedynymi wyjątkami są wzorce masterowe oraz przyrządy kontrolne, które zazwyczaj pozostają u dostawcy, chyba że zostały specjalnie zażądane. Aby uzyskać szczegółowy podział, zobacz poniższą macierz elementów według poziomów.

Kiedy eskalować do poziomu 4 lub 5

Czasem klient może wymagać większej elastyczności (poziom 4) albo pragnie przejrzeć wszystko na miejscu u dostawcy (poziom 5). Oto kiedy mogą wystąpić takie przypadki:

- Poziom 4 ppap : Stosowany w przypadku nietypowych wymagań klienta lub niestandardowych części, gdy potrzebne są tylko wybrane dokumenty lub dowody. Klient precyzyjnie określa, co należy złożyć.

- Poziom 5 : Wymagany dla nowych dostawców, złożonych zespołów lub części krytycznych dla bezpieczeństwa. Należy mieć przygotowaną całą dokumentację i próbki do oceny przez klienta na miejscu — bez wyjątków.

Zawsze skonsultuj się z klientem, jeśli nie masz pewności. Wymagania specyficzne dla klienta mogą nadpisywać lub uzupełniać standardowe oczekiwania zawarte w podręczniku AIAG PPAP, dlatego przed przygotowaniem pakietu sprawdź dokładnie umowę lub zamówienie zakupu.

Macierz składników do złożenia PPAP

Poniższa tabela przypisuje każdy z 18 elementów PPAP do pięciu poziomów złożenia, pokazując, czy należy je Złożyć (S) , Zachować (R) , lub dostarczyć Na żądanie (*) przez klienta. To może pomóc szybko określić, co jest wymagane na każdym poziomie [Poziomy złożenia Quality-One] :

| Element | Poziom 1 | POZIOM 2 | POZIOM 3 | Poziom 4 | Poziom 5 |

|---|---|---|---|---|---|

| Zapisy projektowe | R | S | S | * | R |

| Dokumenty zmian inżynieryjnych | R | S | S | * | R |

| Zatwierdzenie techniczne przez klienta | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Schemat przepływu procesu | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Plan Kontrolny | R | R | S | * | R |

| Badania MSA | R | R | S | * | R |

| Wyniki wymiarowe | R | S | S | * | R |

| Wyniki badań materiałowych/wydajności | R | S | S | * | R |

| Wstępne badania procesu | R | R | S | * | R |

| Zakwalifikowane dokumenty laboratorium | R | S | S | * | R |

| Sprawozdanie z zatwierdzenia wyglądu | S | S | S | * | R |

| Przykładowy produkt | R | S | S | * | R |

| Wzór główny | R | R | R | * | R |

| Środki kontroli | R | R | R | * | R |

| Wymagania specyficzne dla klienta | R | R | S | * | R |

| Zgłoszenie części | S | S | S | S | R |

S = przedłożenie klientowi; R = przechowanie u dostawcy; * = przedłożenie zgodnie z żądaniem klienta

Poziom 3 jest często domyślnym poziomem PPAP, chyba że klient określi inny — zawsze potwierdź poziom i wymagane dokumenty przed rozpoczęciem.

Zrozumienie tych poziomów PPAP pomoże Ci dostosować swoje zgłoszenie do każdego projektu i uniknąć niepotrzebnej pracy lub brakujących dokumentów. Następnie pokażemy Ci, jak wypełnić kluczowe wyniki, podając praktyczne przykłady bezpośrednio w tekście, aby ułatwić proces zgłoszenia.

Wypełnianie kluczowych wyników PPAP z przykładami w tekście

Czy kiedykolwiek zastanawiałeś się, jak wygląda prawdziwy dokument PPAP — bez gubienia się w żargonie, własnych numerach czy mylących formularzach? Przygotowując zgłoszenie PPAP, obejrzenie praktycznych, wypełnionych przykładów może wszystko zmienić. Poniżej znajdziesz krok po kroku wskazówki dotyczące uzupełniania najważniejszych dokumentów PPAP, w tym gotowy do skopiowania i wklejenia Formularz Zgłoszenia Części (PSW), przykładową tabelę Wyników Pomiarów Wymiarowych oraz jasne wyjaśnienie, w jaki sposób Twój PFMEA wiąże się z Planem Kontroli i instrukcjami inspekcji. Rozłóżmy to na czynniki pierwsze, aby Twoje kolejne zgłoszenie było płynne, dokładne i gotowe do audytu.

Podstawy formularza zgłoszenia części

Formularz Zgłoszenia Części (PSW) stanowi podsumowanie i potwierdzenie całej paczki dokumentów PPAP. Jest oficjalnym świadectwem, że Twoja część spełnia wszystkie wymagania klienta oraz że każdy dokument towarzyszący jest kompletny. Ale czym właściwie jest formularz zgłoszenia części i jak go wypełnić?

PSW zawiera kluczowe informacje, takie jak numer części, rewizja, dane dostawcy i produkcji, powód zgłoszenia, żądany poziom PPAP oraz oświadczenie o zgodności. Musi być uzupełnione dla każdego numeru części, chyba że klient określi inaczej [InspectionXpert] . Dla szybkiego rozpoczęcia wielu dostawców korzysta z szablonu świadectwa zgłoszenia części dostarczonego przez klientów lub dostępnych źródeł branżowych.

Przykład PSW (skopiuj i dostosuj do swoich danych):

Nazwa części: Uchwyt stalowy

Numer części: [Numer klienta]

Rewizja: [X]

Nazwa dostawcy: [Twoja firma]

Powód zgłoszenia: Zgłoszenie wstępnego

Żądany poziom zgłoszenia: POZIOM 3

Podsumowanie wyników: Wymiar/Materiał/Wydajność – Akceptowalny

Podpis upoważniony: [Imię/Tytuł]

Szablon PSW obejmuje podstawowe elementy. Upewnij się, że zastąpiłeś symbole zastępcze wartościami specyficznymi dla klienta i zawsze sprawdź, czy wymagane jest zgłoszenie dla Twojej części. PSW to ostatni krok — Twoje potwierdzenie, że wszystkie dokumenty w pakiecie PPAP są dokładne i kompletne. sprawozdanie z zatwierdzenia wyglądu pSW to ostatni krok — Twoje potwierdzenie, że wszystkie dokumenty w pakiecie PPAP są dokładne i kompletne.

Struktura wpisu wyników pomiarowych

Wyniki pomiarowe to miejsce, gdzie udowadniasz, że Twoja część odpowiada rysunkowi. Wyobraź sobie, że oznaczyłeś numerycznie cechy na rysunku wykonawczym — każdy ponumerowany element jest mierzony i dokumentowany. Wyniki są zazwyczaj wprowadzane do arkusza kalkulacyjnego lub formularza, z odwołaniem do numerów baloników, wymagań oraz statusu zaliczenia/niezaliczenia. Zgodnie z najlepszymi praktykami branżowymi, często mierzy się określoną liczbę sztuk z pierwszej partii produkcyjnej (6 to typowa wartość domyślna, ale zawsze potwierdź ją u swojego klienta).

| Identyfikator znaku | Wymaganie | Metoda | Wynik | Status | Dokument referencyjny |

|---|---|---|---|---|---|

| 1 | Średnica Ø10,00 ±0,10 | Grubość | W granicach specyfikacji | Przejść | Rysunek z balonem |

| 2 | Długość 50,0 ±0,2 | Mikrometr | W granicach specyfikacji | Przejść | Rysunek z balonem |

| 3 | Położenie otworu ±0,05 | CMM | W granicach specyfikacji | Przejść | Rysunek z balonem |

Taka struktura tabeli ułatwia audytorom i klientom śledzenie każdej cechy od rysunku do zmierzonych wyników. Jeśli klient wymaga więcej lub mniej próbek, dostosuj odpowiednio wyniki pomiarowe. Pamiętaj, aby odnieść się do ponumerowanego rysunku i uwzględnić wszystkie wymagane cechy.

Mapowanie PFMEA na Plan Kontroli

Tutaj kontrola ryzyka staje się rzeczywistością. Twoje PFMEA (Analiza Możliwych Sposobów i Skutków Awarii Procesu) identyfikuje potencjalne sposoby wystąpienia awarii w procesie — można to traktować jako mapę predykcyjnego ryzyka. Plan Kontroli przekształca następnie te zagrożenia w konkretne środki kontroli, inspekcje oraz plany reakcji na linii produkcyjnej. To połączenie jest kluczowe dla wysokiej jakości i możliwości śledzenia. [F7i.ai] .

| Krok procesu | Sposób awarii PFMEA | Środki zapobiegania/wykrywania | Metoda pomiaru | Częstotliwość pobierania próbek | Plan reakcji |

|---|---|---|---|---|---|

| Wiertło otworu | Otwór w niewłaściwym miejscu | Uchwyt wiertarski, szkolenie operatora | CMM | Pierwsza sztuka, następnie co dziesiąta | Zatrzymać, przeanalizować, naprawić uchwyt |

| Końcowa Inspekcja | Wada powierzchni | Inspekcja wzrokowa, sprzątanie stanowiska pracy | Wizualny | 100% | Zatrzymać sztukę, powiadomić przełożonego |

Zwróć uwagę, w jaki sposób każdy zidentyfikowany w PFMEA ryzyko jest bezpośrednio kontrolowany i sprawdzany w Planie Kontroli — a także jak metoda i częstotliwość inspekcji są wyraźnie określone. To mapowanie stanowi podstawę zgodnego dokumentu PPAP. Jeśli wymagania klienta określają konkretne środki kontroli lub częstotliwości, należy zawsze aktualizować swój plan, aby był z nimi zgodny.

Szeroki zakres dokumentacji PPAP wyznacza jasną linię od ryzyka (PFMEA) przez kontrolę (Plan Kontroli) do weryfikacji (Wyniki pomiarowe) — czyniąc Twoje zgłoszenie wiarygodnym i łatwym do audytu.

Postępując zgodnie z tymi przykładami i wykorzystując szablony, uzupełnienie gwarancji przesłania części PPAP, raportów wymiarowych oraz dokumentacji kontroli ryzyka stanie się prostym i powtarzalnym procesem. Utrzymuj jasność i spójność swojej gwarancji PSW, wyników pomiarowych oraz mapowań kontroli — dzięki temu będziesz gotowy do pewnego przesłania i uzyskania aprobaty. Następnie uproszczymy statystyki oraz dowody zdolności, które musisz dostarczyć, aby wspierać swój pakiet PPAP.

Statystyki, MSA, zdolność oraz dowody w sposób prosty

Czy myśląc o jakości PPAP, słowa „statystyki” i „analiza systemu pomiarowego” wywołują u Ciebie zawroty głowy? Nie jesteś sam. Zrozumienie tych koncepcji to jednak klucz do przygotowania wiarygodnego, bezbłędnego dossier PPAP — takiego, które nie tylko zadowoli klienta, ale również zagwarantuje płynne działanie Twoich procesów. Przeanalizujmy podstawy analizy systemu pomiarowego (MSA), dowodów zdolności oraz strategii próbkowania, abyś mógł podejść do kolejnego PPAP z pełnym przekonaniem.

Kiedy przeprowadzać MSA i jak to czytać

Wyobraź sobie, że mierzysz krytyczny wymiar elementu, ale suwmiarka za każdym razem pokazuje nieco inne wyniki. Skąd wiesz, czy to różnice w elemencie, czy w narzędziu pomiarowym powodują te odchylenia? Właśnie wtedy przydaje się analiza MSA. MSA to ustrukturyzowana metoda potwierdzania dokładności i niezawodności narzędzi pomiarowych — zanim jeszcze przedstawisz wyniki w dokumentach PPAP.

- Kiedy przeprowadzać MSA: Wczesne etapy procesu APQP, przed zebraniem danych produkcyjnych do przesłania PPAP.

- Zakres objęty: Badania takie jak powtarzalność i odtwarzalność pomiarów (GR&R), analiza zgodności atrybutów, liniowość i stabilność.

- Dlaczego to ma znaczenie: Jeśli Twój system pomiarowy jest wadliwy, istnieje ryzyko akceptacji uszkodzonych części lub odrzucenia dobrych — co może prowadzić do odpadów, przeróbki lub nawet wycofania produktu.

Zgodnie z najlepszymi praktykami branżowymi, badania MSA powinny być wykonywane dla wszystkich urządzeń pomiarowych i metod kontrolnych stosowanych do weryfikacji cech krytycznych lub szczególnych [Menedżer PPAP] . Proces ten zwykle obejmuje wielokrotne mierzenie części odniesienia przez różnych operatorów oraz analizę danych pod kątem dokładności (jak blisko wartości rzeczywistej) i precyzji (jak spójne są wyniki).

-

Sygnały uruchamiające MSA:

- Nowe lub zmodyfikowane wyposażenie pomiarowe

- Zmiany w metodzie lub środowisku kontroli

- Podejrzane dane lub sygnały procesu poza kontrolą

- Kryteria ponownego pomiaru: Po każdej istotnej zmianie procesu, sprzętu lub personelu.

Nigdy nie deklaruj zdolności procesu w swoim PPAP, zanim nie zwalidujesz systemu pomiarowego — w przeciwnym razie Twoje dane (i Twoja aprobaty) mogą być niestabilne.

Dowody zdolności dla cech specjalnych i krytycznych

Gdy już ufasz swojemu systemowi pomiarowemu, kolejzym krokiem jest udowodnienie, że Twój proces może konsekwentnie wytwarzać części zgodne z wymaganiami. Właśnie wtedy przydają się badania zdolności.

Zdolność procesu to dowód statystyczny, że proces może niezawodnie wytwarzać części spełniające wymagania projektowe. Dwa najpopularniejsze wskaźniki to Cp (potencjał procesu) i Cpk (indeks zdolności procesu):

- Cp: Mierzy, jak dobrze rozpiętość Twojego procesu mieści się w granicach specyfikacji.

- Cpk: Ocenia zarówno rozrzut, jak i to, naсколько dobrze proces jest wyśrodkowany w tych granicach.

Wyobraź sobie zaparkowanie samochodu w garażu: Cp mówi, czy samochód jest wystarczająco wąski, by się zmieścić, podczas gdy Cpk mówi, czy jest również wyśrodkowany — żeby nie zahaczał o ściany przy wjeżdżaniu.

-

Kroki badania zdolności procesu:

- Zbierz dane z ustabilizowanego procesu (wykres biegowy powinien być płaski, bez trendów ani cykli)

- Wykreśl histogram i nałóż na niego granice specyfikacji

- Oblicz Cp i Cpk za pomocą wzorów klientów lub AIAG

- Dokumentuj wyniki w elemencie PPAP pt. Wstępne badania procesu

-

Dowód zdolności procesu wspiera akceptację poprzez:

- Wykazanie, że Twój proces jest pod kontrolą i spełnia wymagania PPAP

- Zmniejszenie ryzyka wystąpienia wad i reklamacji klientów

W przypadku cech szczególnych lub krytycznych pod względem bezpieczeństwa klient może określić minimalne wartości Cpk lub wymagać dodatkowych badań. Zawsze odwołuj się do wymagań PPAP Twojego klienta lub podręcznika AIAG PPAP w celu ustalenia tych progów.

Strategie próbkowania bez domysłów

Ile sztuk należy zmierzyć w badaniu zdolności lub MSA? Odpowiedź zależy od wymagań klienta oraz krytyczności danej cechy. Można jednak kierować się pewnymi ogólnymi zasadami:

- Rozmiar próbki powinien być wystarczająco duży, aby uchwycić zmienność procesu — często 30 sztuk to typowy punkt wyjścia dla badań zdolności, chyba że określono inaczej.

- Próbki należy pobierać zgodnie z kolejnością produkcji, aby wykryć trendy lub przesunięcia — nie wybieraj tylko najlepszych elementów.

- Zachowuj śledzenie danych: rejestruj operatora, maszynę, metodę oraz warunki pomiarowe dla każdej próbki.

- Nigdy nie mieszaj zestawów danych z różnych maszyn lub ustawień; każdy strumień procesu trzymaj osobno.

Podczas dokumentowania badań lub przesyłania wyników testów należy zawsze dołączyć dowody na to, że laboratorium jest uprawnione, a jego protokoły kalibracji są aktualne. To podnosi wiarygodność dokumentacji PPAP i zapewnia klienta, że przedstawione dane są godne zaufania.

- Sygnały uruchamiające MSA: Nowe wyposażenie, zmiany metody lub wątpliwe wyniki

- Warunki wstępne zdolności procesu: Stabilny proces, zweryfikowany system pomiarowy

- Ponowne pomiary: Po zmianach lub sygnałach o stanie poza kontrolą

Dowody dotyczące produkcji w trybie ciągłym i kolejności produkcji

Na koniec warto podkreślić, że jakość PPAP wykracza poza statyczne dane. Dowody dotyczące produkcji w pełnym tempie — zebrane podczas całkowitego cyklu produkcyjnego — pokazują, że proces jest w stanie osiągnąć wymagane objętości bez utraty jakości. Dane dotyczące kolejności produkcji (rejestrowane w kolejności wykonywania części) pomagają wykryć trendy lub problemy, zanim staną się poważne. W razie wątpliwości należy zapytać klienta, jakie dowody produkcji w pełnym tempie oczekuje, a dane przedstawić w jasnej, uporządkowanej chronologicznie formie.

Dzięki wyjaśnieniu statystyk i skupieniu się na wiarygodnym pomiarze, stabilnym zachowaniu procesu oraz przejrzystych dowodach spełnisz nawet najbardziej rygorystyczne wymagania PPAP — a także zbudujesz trwałą reputację pod względem jakości. Następnie przyjrzymy się, jak dostosować te zasady do branż o nietypowych lub mieszanych standardach.

Dostosowanie dokumentacji PPAP do części spoza przemysłu motoryzacyjnego

Czy kiedykolwiek zastanawiałeś się, czy rygorystyczna struktura dokumentacji PPAP stosowanej w motoryzacji może pomóc Ci w lotnictwie, elektronice lub innych dziedzinach wymagających wysokiej niezawodności? Gdy pracujesz poza tradycyjnym łańcuchem dostaw motoryzacyjnych, możesz zadać pytanie: „Czym jest PPAP w produkcji poza samochodami?” albo „Jak przedstawić równoważne dowody, gdy klient żąda pakietu w stylu PPAP?”. Przyjrzyjmy się temu praktycznym podejściem i przykładom, które zmostkują luki między branżami.

Stosowanie zasad PPAP poza przemysłem motoryzacyjnym

Wyobraź sobie, że produkujesz uchwyty lotnicze, czujniki medyczne lub złożone zespoły elektroniczne. Twoi klienci wymagają dowodów jakości, ale formalny proces PPAP może nie być obowiązkowym wymogiem umownym. Mimo to zasady stojące za PPAP — śledzenie, kontrola ryzyka i udokumentowana zdolność procesu — są równie cenne w tych sektorach. W rzeczywistości wiele branż spoza motoryzacji cicho przyjęło lub dostosowało koncepcje PPAP i APQP, aby wzmocnić własne systemy zarządzania jakością [Forum Elsmar] .

- Przejmij intencję, a nie tylko formularze: Jeśli klient żąda od Ciebie PPAP, skup się na dostarczeniu jasnej dokumentacji opartej na faktach — nawet jeśli zmienisz nazwę lub dostosujesz szablony.

- Analiza ryzyka jest uniwersalna: Narzędzia takie jak PFMEA (Analiza Efektów i Krytyczności Awarii Procesu) są powszechnie stosowane w przemyśle lotniczym, medycznym i elektronicznym do proaktywnego identyfikowania i minimalizowania ryzyk.

- Ważna jest walidacja procesu wszędzie: Nawet jeśli nie przedłożysz formalnego PSW, wykazanie kontroli procesu i wiarygodności pomiarów buduje zaufanie klienta i zmniejsza ryzyko uruchomienia produkcji.

Krótko mówiąc, nie musisz siłować się z wprowadzaniem motoryzacyjnej terminologii do swojej dokumentacji. Zamiast tego pokaż, jak Twoje dokumenty jakościowe spełniają ten sam cel – dowód na to, że Twoja część będzie systematycznie spełniać wymagania, przy użyciu śledzalnych środków kontroli i przetestowanych procesów.

Alternatywne formy dowodów dla elektroniki i standardów mieszanych

Wytwarzając produkty elektroniczne, często napotykasz zarówno FAI (pierwszą kontrolę artykułu), jak i żądania dowodów w stylu PPAP. Choć szczegóły się różnią, podstawowe cele są podobne: zweryfikowanie projektu, udowodnienie zdolności procesu oraz zapewnienie ciągłej jakości. Poniżej znajduje się praktyczna lista artefaktów, które możesz wykorzystać do spełnienia wymagań typu PPAP, nawet jeśli nie działasz w branży motoryzacyjnej:

- Dokumentacja projektu i śledzalność (rysunki, specyfikacje, dzienniki rewizji)

- Analizy ryzyka (PFMEA lub równoważny, z udokumentowanymi działaniami i kontrolami)

- Schematy przebiegu procesu (wizualna mapa etapów produkcji i punktów kontrolnych)

- Plany kontroli lub instrukcje inspekcji (wyraźnie zdefiniowane kontrole dla cech krytycznych)

- Analiza systemu pomiarowego (MSA) lub certyfikaty kalibracji

- Wyniki badań wymiarowych, materiałowych i wydajnościowych (w tym dane próbek oraz status zaliczenia/niezaliczenia)

- Dokumentacja wykwalifikowanego laboratorium (dowody kompetencji laboratorium, śledzone do norm)

- Rekordy konfiguracji i kontroli zmian (udokumentowany proces zarządzania zmianami)

W elektronice można również spotkać EMPB (Erstmusterprüfbericht, raport z inspekcji próbki wstępnej) lub formularze AS9102 FAI w branży lotniczej — spełniają one podobne funkcje jak elementy PPAP, nawet jeśli format jest inny. Kluczem jest przedstawienie solidnych, śledzalnych dowodów dla każdego krytycznego wymagania.

Kiedy PPAP ma sens w porównaniu z FAI

Zatem, które podejście należy zastosować—PPAP, FAI czy kombinację obu? Zależy to od branży, klienta oraz charakteru elementu:

| Proporcje | PPAP (Proces Zatwierdzania Części Produkcyjnych) | FAI (First Article Inspection) |

|---|---|---|

| Główny nacisk | Ongoing process capability & quality control | Wstępną walidację projektu i konfiguracji procesu |

| Typowe zastosowanie | Motoryzacja, lotnictwo, złożone zespoły | Lotnictwo, elektronika, medycyna, komponenty EEE |

| Termin złożenia dokumentacji | Przed produkcją seryjną; przy zmianie procesu | Pierwsza produkcja nowego lub zmodyfikowanego projektu |

| Główne dokumenty | Pełny pakiet: PSW, FMEA, Plan kontroli, dane testowe | Formularze FAI, powiększone rysunki, dane testowe |

| Trwające dowody | Badania procesów, wskaźniki zdolności, śledzenie | Jednorazowo, ale może być powtarzane po zmianach |

Według ekspertów branżowych, FAI polega na weryfikacji pierwszej sztuki oraz ustawienia procesu, podczas gdy PPAP ma na celu wykazanie, że proces produkcyjny może konsekwentnie dostarczać zgodne części przez dłuższy czas. Czasem może się zdarzyć, że zostaną zażądane oba dokumenty — FAI w celu zwalidowania początkowej produkcji oraz PPAP w celu udowodnienia ciągłej kontroli procesu.

Główne wnioski: Niezależnie od tego, czy stosujesz PPAP, FAI, czy kombinację obu, cel pozostaje ten sam — dostarczenie jasnych, śledzalnych dowodów na to, że Twoje części i procesy są solidne, niezawodne i powtarzalne, niezależnie od branży.

Skupiając się na zamierzeniu stojącym za każdym dokumentem i dostosowując swoje dowody do oczekiwań klientów i branży, zbudujesz system jakościowy, który wytrzyma jakąkolwiek kontrolę – niezależnie od tego, czy działasz w przemyśle motoryzacyjnym, lotniczym, elektronicznym, czy innym. Następnie przyjrzymy się praktycznym narzędziom i szablonom, które pomogą Ci poprawnie przygotować dokumentację PPAP lub jej odpowiednik już za pierwszym razem.

Szablony, narzędzia i opcje partnerów dla sukcesu PPAP

Czy kiedykolwiek patrzyłeś na pusty szablon PPAP i zastanawiałeś się: „Jak mogę to zrobić szybciej i z mniejszymi problemami?” Jeśli masz napięte terminy lub chcesz uniknąć kosztownych błędów, odpowiednie narzędzia i partnerzy mogą wszystko zmienić. Przyjrzyjmy się praktycznym sposobom optymalizacji procesu PPAP — od darmowych szablonów i oprogramowania po doświadczonych partnerów — dzięki czemu będziesz mógł skupić się na jakości, a nie na papierkowej robocie.

Gdzie znaleźć szablony i wsparcie dla PPAP

Gdy dopiero zaczynasz lub potrzebujesz niezawodnego szablonu PPAP, masz więcej opcji, niż mogłoby się wydawać. Wielu dostawców i specjalistów ds. jakości korzysta z pobieranych formularzy i oprogramowania, aby rozpocząć tworzenie dokumentacji:

- Darmowe szablony PPAP: Strony internetowe, takie jak GuthCAD, oferują odblokowane formularze PPAP w formatach Excel i PDF — bez konieczności rejestracji. Są one idealne do ręcznego wprowadzania danych i szybkiego startu, szczególnie gdy przygotowujesz swój pierwszy pakiet lub pilnie potrzebujesz szablonu deklaracji przesłania części.

- Bezpłatne oprogramowanie PPAP do pobrania: Niektóre platformy, takie jak QA-CAD, oferują wersje próbne umożliwiające automatyczne nanoszenie baloników i zbieranie danych z rysunków. Może to zaoszczędzić wiele godzin pracy ręcznej i zmniejszyć liczbę błędów, zwłaszcza podczas obsługi skomplikowanych wyników pomiarowych. [GuthCAD] .

- Narzędzia PPAP oparte na chmurze: Dla większych zespołów lub tych, którzy potrzebują współpracy zespołowej i scentralizowanego przechowywania danych, rozwiązania takie jak SafetyCulture oferują plany darmowe i płatne, wyposażone w funkcje takie jak cyfrowe akceptacje, zarządzanie zgodnością i dostęp mobilny.

Szablony ręczne są opłacalne, ale mogą być czasochłonne i podatne na błędy w trakcie aktualizacji. bezpłatne pobranie oprogramowania PPAP aby przetestować, zanim się zobowiążesz, zacznij od dostawców oferujących odblokowane formularze lub wersje próbne.

Wbudowane vs Zakupione dla badań zdolności

Czy należy samodzielnie opracować proces dokumentacji PPAP, czy współpracować ze specjalistą? Oto porównanie ułatwiające decyzję:

| Opcja | Funkcje i zakres usług | Typowy zakres zastosowań |

|---|---|---|

| Shaoyi Metal Technology |

|

Najlepszy dla zespołów potrzebujących kompletnych pakietów PPAP, krótkich terminów lub pełnej obsługi produkcyjnej i dokumentacyjnej |

| Szablony ręczne (Excel/PDF) |

|

Idealny dla małych dostawców, pierwszych zgłoszeń lub prac o niskim natężeniu |

| Oprogramowanie PPAP (QA-CAD, SafetyCulture itp.) |

|

Najlepszy dla średnich i dużych zespołów, częstych przesłań lub tych, którzy potrzebują śladów audytowych i współpracy |

| Konsultanci jakości |

|

Przydatne przy wprowadzaniu nowych produktów, audytach lub ograniczonych zasobach wewnętrznych |

Wybór między budowaniem własnego procesu a zakupem wsparcia eksperta zależy od doświadczenia Twojego zespołu, złożoności projektu oraz poziomu ryzyka, które jesteś skłonny przejąć. Jeśli termin realizacji jest napięty lub potrzebujesz kompleksowego rozwiązania, współpraca z partnerem certyfikowanym zgodnie z IATF 16949, takim jak Shaoyi Metal Technology, może pomóc uniknąć typowych pułapek i zapewnić gotowość dokumentów PPAP do audytu już od pierwszego dnia.

Wybieranie dostawców składających poprawne PPAP-y

Wyobraź sobie przesłanie pakietu PPAP i otrzymanie zerowej liczby odrzuceń lub żądań wyjaśnień od klienta. To cecha dostawcy, który naprawdę rozumie ten proces. Oto, na co należy zwracać uwagę podczas oceny partnerów lub wewnętrznych zespołów:

- Certyfikacja i doświadczenie: Czy Twój dostawca posiada certyfikat IATF 16949 lub podobne kwalifikacje? Czy ma doświadczenie w Twojej branży?

- Kompletna dokumentacja: Czy dostarcza pełny zestaw dokumentów PPAP wraz z przykładowymi szablonami, czy tylko podstawowe elementy?

- Zgodność procesów: Czy potrafi wykazać powiązania od DFMEA do PFMEA aż po Plan Kontroli, minimalizując ustalenia audytowe?

- Odczuwalność: Jak szybko mogą wprowadzić poprawki lub obsłużyć specyficzne żądania klienta?

Nie lekceważ wartości partnera, który potrafi dostarczyć zarówno komponenty, jak i dokumentację terminowo. Prawidłowym dostawcą nie tylko spełni wymagania PPAP, ale również pomoże Ci zbudować reputację wiarygodności u Twoich klientów.

Główne wnioski: Niezależnie od tego, czy korzystasz z ręcznych szablonów, czy wykorzystujesz bezpłatne pobranie oprogramowania PPAP , lub współpracując z doświadczonym dostawcą, cel pozostaje ten sam — dostarczyć przejrzystą, dokładną i kompletną dokumentację PPAP, która przyspieszy akceptację i zmniejszy ryzyko.

W następnej sekcji podsumujemy wszystko, przedstawiając konkretny plan działania dotyczący przygotowania Twojego pakietu PPAP oraz wyboru partnerów, którzy będą Cię wspierać na każdej etapie drogi do sukcesu.

Składanie pakietu PPAP z pewnością siebie

Plan działania dla przygotowania pakietu PPAP

Czujesz się przytłoczony procesem akceptacji części produkcyjnych (PPAP)? Nie jesteś sam. Dzięki jasному, krok po kroku opracowanemu planowi działania możesz zamienić skomplikowane wymagania w przejrzystość i złożyć dokumentację, która przyspieszy akceptację — jednocześnie minimalizując kosztowne poprawki.

- Wyjaśnij wymagania na wstępie: Potwierdź u klienta, który poziom PPAP jest wymagany, i zebrzy wszystkie specyficzne dla klienta wymagania przed rozpoczęciem prac.

- Zamapuj przepływ dokumentacji: Użyj listy kontrolnej lub tabeli, aby śledzić każdy wymagany element PPAP, łącząc każdy dokument z jego źródłem (np. DFMEA, PFMEA, Plan Kontroli, Wyniki Pomiarów).

- Zoptymalizuj zespoły międzyfunkcyjne: Zaangażuj dział inżynierii, jakości, produkcji oraz zarządzania projektami od samego początku, aby zapewnić uwzględnienie wszystkich perspektyw.

- Zablokuj kontrolę wersji: Synchronizuj wersje rysunków, analiz FMEA i planów kontroli, aby uniknąć niezgodności i zamieszania.

- Zweryfikuj systemy pomiarowe: Dokończ badania MSA przed zebraniem danych. Raportuj wyłącznie wyniki, którym możesz ufać.

- Dokumentuj i przeanalizuj dowody: Zbierz wyniki dotyczące wymiarów, materiałów i wydajności. Sprawdź je pod kątem zgodności z wymaganiami klienta oraz podręcznikiem AIAG PPAP.

- Przygotuj Wniosek o Zatwierdzenie Części (PSW): Podsumuj swoje wyniki i potwierdź zgodność – dwukrotnie sprawdź kompletność przed wysłaniem.

- Prześlij i śledź opinie: Wyślij swój pakiet PPAP, monitoruj odpowiedzi i bądź gotowy do szybkiego wprowadzenia żądanych zmian lub wyjaśnień.

Sygnały jakości, na które zwracają uwagę kupujący

Wyobraź sobie, że jesteś kupującym przeglądającym zgłoszenie PPAP. Co daje Ci pewność podczas zatwierdzania produkcji? Oto sygnały jakości, które się wyróżniają:

- Jednoznaczne powiązanie dokumentów: Każde ryzyko w analizie PFMEA jest kontrolowane w planie kontroli i weryfikowane w wynikach.

- Integralność dowodów: Wszystkie dane są śledzone, dokładne i odpowiadają wersji rysunku.

- Odczuwalność: Szybkie i szczegółowe odpowiedzi na pytania klienta lub żądania dodatkowych dowodów.

- Konsekwencja: Brak sprzecznych informacji między dokumentami lub etapami procesu.

- Zakwalifikowani partnerzy: Dostawcy z certyfikatem IATF 16949 oraz udokumentowaną historią bezbłędnych i terminowych dostaw.

Gdy dostarczasz produkt spełniający te kryteria, nie tylko uzyskujesz zatwierdzenie części produkcyjnej, ale także budujesz zaufanie na przyszłe relacje biznesowe.

Następne kroki i zasoby

Gotowy, by wdrożyć swój plan w życie? Oto jak pewnie ruszyć naprzód – czy budujesz swój pierwszy PPAP, czy chcesz usprawnić istniejący proces:

- Pobierz listę kontrolną lub szablon PPAP od zaufanego źródła i dostosuj go do wymagań swojego klienta.

- Przejrzyj podręcznik AIAG dotyczący PPAP oraz konkretne wytyczne klienta dotyczące kryteriów akceptacji i szczegółów dokumentacji.

- Wykorzystaj narzędzia cyfrowe lub oprogramowanie do zarządzania PPAP w celu kontroli dokumentów i śledzenia przebiegu procesu.

- Jeśli masz napięte terminy lub złożone wymagania, rozważ współpracę z dostawcą, który może dostarczyć zarówno wysokiej jakości części, jak i kompletną dokumentację PPAP. Na przykład, Shaoyi Metal Technology oferuje kompleksowe rozwiązania z certyfikatem IATF 16949 — pomagając Ci zmniejszyć ryzyko i przyspieszyć proces uzyskania aprobaty.

- Działaj zapobiegawczo: regularnie sprawdzaj swój proces PPAP pod kątem luki i dbaj o to, aby Twój zespół był szkolony w zakresie najnowszych najlepszych praktyk.

Główne wnioski: Najlepsze zestawy dokumentów PPAP tworzą widoczną ścieżkę od intencji projektowych do dowodów produkcyjnych, przy czym każdy dokument jest powiązany, możliwy do śledzenia i aktualny. To właśnie na tym opiera się zaufanie klientów i płynne aprobowanie.

Dzięki stosowaniu tego planu działania i wykorzystywaniu dostępnych zasobów przekształcisz proces składania dokumentacji PPAP z uciążliwego obowiązku formalnego w potężne narzędzie jakości, zgodności i zaufania klientów. Niezależnie od tego, czy następnym krokiem będzie pobranie nowego szablonu, przeanalizowanie przepływu dokumentacji, czy skontaktowanie się z wykwalifikowanym partnerem – teraz jesteś gotowy, by podejść do procesu akceptacji partii produkcyjnej (PPAP) z pewnością i jasnością.

Często zadawane pytania dotyczące dokumentów PPAP z przykładami

1. Jak nauczyć się dokumentów PPAP?

Aby nauczyć się dokumentów PPAP, zacznij od zrozumienia 18 podstawowych elementów, ich celu oraz sposobu, w jaki każdy z nich wspiera jakość i śledzenie. Wykorzystaj praktyczne przewodniki i szablony, aby zapoznać się z przykładami formularzy, takich jak Oświadczenie o przedłożeniu części, Wyniki pomiarów wymiarów czy Plan kontroli. Przeglądanie materiałów branżowych oraz współpraca doświadczonymi dostawcami lub certyfikowanymi partnerami mogą dodatkowo wyjaśnić proces.

2. Jakie są 18 elementów PPAP?

18 elementów PPAP obejmuje dokumenty takie jak Rekordy projektowe, Dokumentacja zmian konstrukcyjnych, DFMEA, PFMEA, Plan kontroli, Analiza systemu pomiarowego, Wyniki pomiarów wymiarów, Wyniki badań materiałowych i wydajnościowych oraz Oświadczenie o przedłożeniu części (PSW). Każdy element weryfikuje określony aspekt gotowości produktu i procesu, zapewniając zgodność z normami klienta i branżowymi.

3. Jaka jest różnica między PPAP a FAI?

PPAP (Proces Zatwierdzania Części Produkcyjnych) koncentruje się na wykazaniu trwałości procesu i kontroli jakości, powszechnie stosowany w przemyśle motoryzacyjnym i przy złożonych zestawach. FAI (Inspekcja Pierwszego Egzemplarza) weryfikuje pierwszą produkcję nowego lub zmienionego projektu, typowo stosowana w przemyśle lotniczym i elektronicznym. Oba procesy mają na celu zapewnienie dowodów zgodności, jednak PPAP obejmuje długoterminową kontrolę procesu, podczas gdy FAI to jednorazowa walidacja.

4. Który poziom PPAP powinienem zastosować w moim zgłoszeniu?

Poziom PPAP jest określany przez klienta na podstawie ryzyka i złożoności części. Poziom 1 wymaga tylko PSW, natomiast Poziom 3 (najczęściej stosowany) obejmuje wszystkie dokumenty potwierdzające oraz próbki. Poziomy 4 i 5 dotyczą szczególnych przypadków lub wysokiego ryzyka. Zawsze przed rozpoczęciem należy potwierdzić wymagany poziom i konkretne dokumenty u klienta.

5. Gdzie mogę uzyskać szablony PPAP i wsparcie?

Możesz znaleźć bezpłatne szablony i formularze PPAP na stronach branżowych lub skorzystać z wersji próbnych oprogramowania do PPAP w celu automatyzacji. W celu kompleksowego wsparcia, współpraca z dostawcami certyfikowanymi zgodnie z IATF 16949, takimi jak Shaoyi Metal Technology, zapewnia pełne dokumentowanie, szybkie prototypowanie oraz profesjonalne wskazówki na każdym etapie procesu akceptacji.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —