Zamawianie niestandardowych kutech wałów korbowych: od pierwszej wyceny do końcowej dostawy

Zrozumienie własnych wałów korbowych kuty i kiedy są potrzebne

Czy kiedyś zastanawiałeś się, co oddziela silnik zwycięskiego w mistrzostwach od tego, który zawodzi pod presją? Często odpowiedź leży w jednym kluczowym elemencie: wale korbowym. Gdy budujesz silnik wysokiej wydajności, odnawiasz zabytkowy agregat lub opracowujesz specjalistyczne maszyny przemysłowe, gotowe części po prostu nie wystarczą. Właśnie dlatego zamawianie własnych wałów korbowych kuty staje się niezbędne.

Czym więc jest dokładnie wał korbowy? W uproszczeniu jest to rdzeń silnika, który zamienia ruch posuwisty tłoków na moc obrotową napędzającą koła lub maszyny. Wał korbowy kute na zamówienie bierze ten podstawowy komponent i projektuje go specjalnie dla Twojego konkretnego zastosowania, czy to oznacza zmienioną długość skoku, specjalne rozmiary piast, czy też materiały zaprojektowane tak, aby wytrzymywały ekstremalne obciążenia.

Ten przewodnik przeprowadzi Cię przez cały cykl zamówienia, od wstępnego badania i gromadzenia specyfikacji po ostateczną dostawę. Dowiesz się, jak ocenić producentów, zrozumieć czynniki wpływające na cenę oraz zagwarantować spełnienie standardów jakości na każdym etapie.

Co sprawia, że wał korbowy jest naprawdę niestandardowy

Standardowe wały korbowe są projektowane tak, aby pasować do szerokiego zakresu zastosowań, co oznacza, że są budowane pod kątem średnich warunków, a nie Twoich konkretnych potrzeb. Prawdziwy, całkowicie niestandardowy wał korbowy jest natomiast opracowywany od podstaw, by dokładnie odpowiadać specyfikacji Twojego silnika, zakresowi obrotów oraz celom związanych z wydajnością.

Wyobraź sobie, że budujesz silnik stroker z dłuższym skokiem tłoka niż pozwala na to konstrukcja fabryczna. Standardowy komponent po prostu nie będzie działać. Produkcja na zamówienie pozwala określić dokładne położenie panwi, rozmieszczenie cięgiew oraz skład materiału. Taki poziom dostosowania zapewnia optymalną równowagę, zmniejszone drgania i maksymalną transmisję mocy – elementy stające się kluczowe przy wypychaniu silników poza ich pierwotne parametry konstrukcyjne.

Dlaczego kucie ma znaczenie dla kluczowych elementów silnika

Porównując wały korbowe odlewane i kute, kluczowe znaczenie ma proces wytwarzania. Odlewanie wału korbowego polega na wlewu stopionego metalu do formy, co jest metodą opłacalną, ale powoduje mniej wyfinowaną strukturę ziarnową. Proces kucia, w przeciwieństwie do odlewania, używa silnego ucisku do kształtowania nagrzanej stali, dzięki czemu struktura wewnętrzna ziarna metalu jest wyrównana, co diametralnie poprawia właściwości mechaniczne.

Oto główne zalety, które sprawiają, że kuty walek korbowy jest preferowanym wyborem w wymagających zastosowaniach:

- Wyższa siła: Proces kucia wyrównuje ziarna metalu z kształtem elementu, zapewniając wytrzymałość na rozciąganie w zakresie 140 000 do 165 000 psi przy użyciu materiałów takich jak stal 4340.

- Zwiększona odporność na zmęczenie: Kute komponenty wytrzymują wysokie obroty, intensywne drgania oraz cykle wielokrotnego naprężenia bez pęknięć czy odkształceń, co jest niezbędne w silnikach rozwijających ponad 750 koni mechanicznych.

- Ulepszona struktura ziarnowa: Kucie pod wysokim ciśnieniem ulepsza wewnętrzną strukturę stali, co skutkuje lepszą odpornością na uderzenia oraz większą nośność.

- Większa trwałość: Procesy obróbki cieplnej, takie jak azotowanie, dodatkowo zwiększają twardość powierzchni, znacząco wydłużając żywotność wału korbowego w porównaniu z odlewnymi alternatywami.

Dla każdego, kto pracuje z silnikami o dużej mocy lub wysokiej wydajności, w tym osób modernizujących korbę kute dla zastosowań wyścigowych, te zalety przekładają się bezpośrednio na niezawodność w krytycznych momentach. Choć korbowody odlewne mogą wystarczać dla lekkich pojazdów, po prostu brakuje im integralności strukturalnej potrzebnej w wymagających warunkach.

Zastosowania wymagające niestandardowych korb kuty

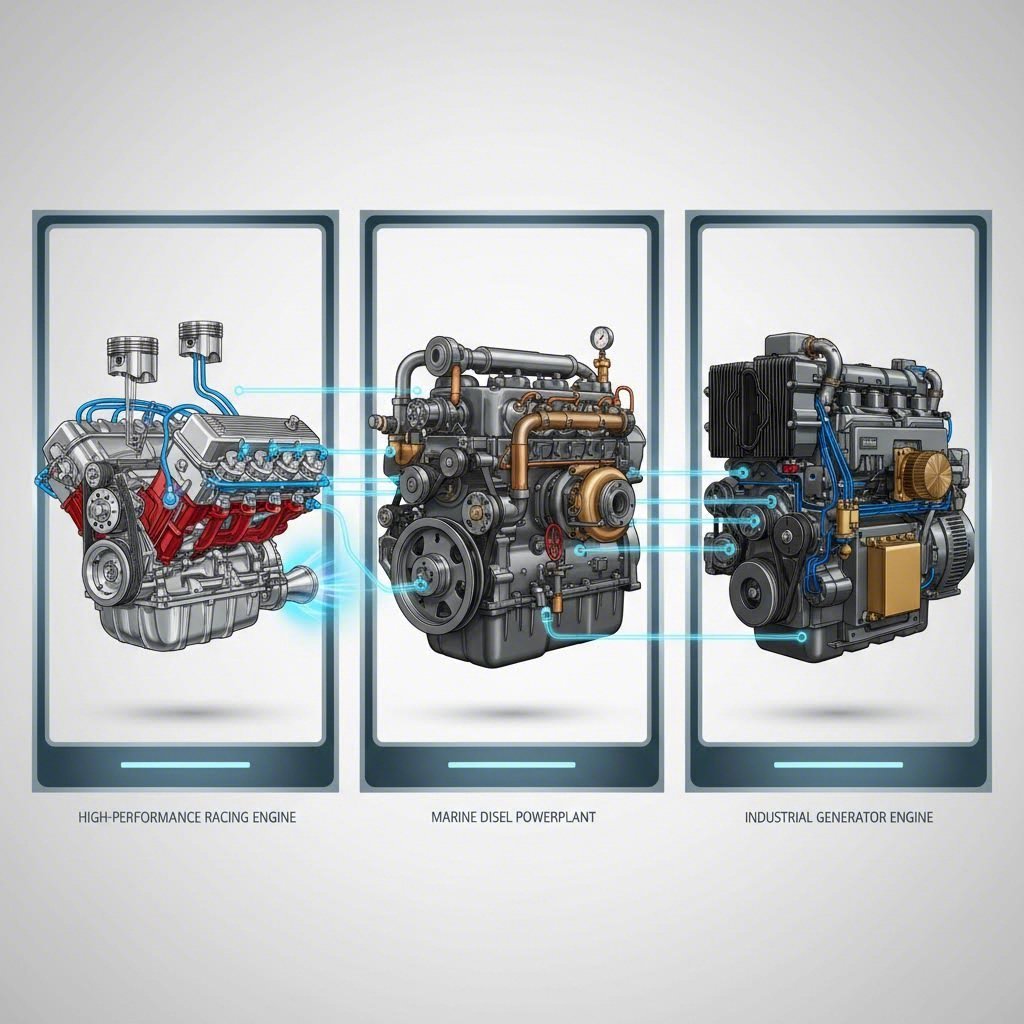

Gdy większość ludzi myśli o niestandardowych wałach korbowych, od razu przychodzą na myśl wysokowydajne wyścigi drag racing lub silniki NASCAR. Ale oto rzeczywistość: popyt na niestandardowe kute komponenty wykracza daleko poza tor wyścigowy. Od jednostek pływających pokonujących wody przybrzeżne Kalifornii, przez restauracje motocykli klasycznych, po przemysłowe generatory prądu – specjalistyczne zastosowania wymagają wałów korbowych zaprojektowanych pod kątem ich unikalnych warunków pracy.

Zrozumienie, do której kategorii należy Twój projekt, pomaga w skutecznej komunikacji z producentami i zapewnia, że Twoje specyfikacje odpowiadają rzeczywistym wymaganiom wydajnościowym.

Zastosowania wyścigowe i wysokiej wydajności

Rynek wałów korbowych wysokiej wydajności pozostaje najbardziej widocznym sektorem, w którym producenci obsługują zarówno profesjonalne zespoły wyścigowe, jak i entuzjastów budujących projekty w garażu. Niezależnie od tego, czy opracowujesz wał korbowy stroker do zwiększenia pojemności skokowej, czy lekki wariant do zastosowań o wysokich obrotach, wymagania wyścigowe doprowadzają komponenty do ich absolutnych granic.

Weź pod uwagę segment wałów korbowych motocyklowych, który stawia przed inżynierami unikalne wyzwania. Wał korbowy Harleya przeznaczony do modyfikacji V-twin wymaga innego podejścia inżynierskiego niż wał korbowy motocykla terenowego zaprojektowany na potrzeby ekstremalnych warunków jazdy w motocrossie. Wał korbowy Harleya Davidsona, szczególnie w konfiguracjach silnika Twin Cam, musi radzić sobie z ogromnym momentem obrotowym przy niskich obrotach, jednocześnie zachowując równowagę podczas jazdy z prędkościami trasowymi. Tymczasem jednostki wyścigowe do motocykli terenowych muszą wytrzymać ekstremalne obroty oraz nagłe zmiany obciążenia podczas agresywnej jazdy.

Zastosowania wysokowydajne w motoryzacji są równie zróżnicowane. Wysokoprężne samochody drag racing wymagają wałów korbowych zdolnych do wytrzymywania ponad 4000 KM przez krótkie okresy, podczas gdy wyścigi wytrzymałościowe wymagają komponentów, które przetrwają 24-godzinny wysiłek. Budowa silników do jazdy ulicznej zazwyczaj stawia na trwałość i przydatność do użytku drogowego, a nie na maksymalną moc.

Wymagania dotyczące wałów korbowych w zastosowaniach przemysłowych i morskich

Tutaj sytuacja staje się ciekawa: zastosowania przemysłowe i morskie często reprezentują najbardziej wymagające warunki pracy, jednak otrzymują one znacznie mniej uwagi ze strony producentów specjalistycznych. Wał korbowy do zastosowań morskich, który określa kalifornijski producent łodzi, musi wytrzymać ciągłe drgania, oddziaływanie wody morskiej oraz długotrwałą pracę pod obciążeniem. W przeciwieństwie do zastosowań wyścigowych, gdzie silniki pracują w krótkich impulsach, silniki okrętowe mogą pracować bez przerwy przez wiele godzin przy znacznej mocy.

Generatory przemysłowe, sprężarki i urządzenia pompowe stwarzają podobne wyzwania. Te wały korbowe muszą zapewniać niezawodną pracę przez tysiące godzin między interwałami konserwacji, często w trudnych warunkach, w których awaria oznacza kosztowny przestój.

Projekty renowacyjne dodają zupełnie inny wymiar. Podczas odbudowy silnika vintage'owego samolotu lub klasycznego ciężarówki źródłowe specyfikacje muszą zostać dokładnie dopasowane, a jednocześnie możliwe jest ulepszenie materiałów w celu zwiększenia trwałości. Wymaga to producentów, którzy rozumieją historyczne konstrukcje i potrafią je odtworzyć przy użyciu nowoczesnych technik kucia.

| Typ zastosowania | Typyczny zakres skoku | Typowe gatunki materiałów | Oczekiwany zakres obrotów na minutę | Podstawowe wymagania |

|---|---|---|---|---|

| Wyścigi dragowe | 3,5" - 5,0" | 4340, EN30B | 7 500 - 10 000+ | Maksymalna wytrzymałość, lekka waga |

| Wyścigi po okręgu | 3,0" - 4,0" | 4340, 5140 | 6 500 - 9 000 | Trwałość, spójna równowaga |

| Wydajność motocyklowa | 2,5" - 4,5" | 4340, stal szybkowa | 8 000 - 14 000 | Kompaktowa konstrukcja, zdolność pracy przy wysokich obrotach |

| Zastosowania morskie | 3,5" - 6,0" | 4140, 4340 | 3 500 - 6 000 | Odporność na korozję, przedłużony okres użytkowania |

| Przemysłowe/Generator | 4,0" - 8,0"+ | 4140, 4340, Wytłoczone węgiel | 1 800 - 4 000 | Długa żywotność, tłumienie drgań |

| Restauracja pojazdów zabytkowych | Zależne od oryginalnych specyfikacji | Zgodne z okresem lub ulepszone | Zastosowanie specyficzne | Dokładność wymiarowa, autentyczność |

Gdy już określiłeś swoją kategorię zastosowania i zrozumiałeś typowe wymagania, musisz zebrać dokładne dane techniczne wymagane przez producentów. W następnej sekcji omówione zostało dokładnie, jakie pomiary i informacje należy przygotować przed skontaktowaniem się z dostawcą wału korbowego.

Dane techniczne, które musisz podać podczas zamawiania

Czujesz się przytłoczony szczegółami technicznymi? Nie jesteś sam. Wielu pierwszych nabywców waha się przed kontaktowaniem się z producentami, ponieważ nie jest pewnych, jakie informacje powinni podać. Oto dobra wiadomość: zebranie Twoich specyfikacji staje się proste, gdy postępujesz systematycznie.

Podczas zamawiania niestandardowych wałów korbowych metodą kucia producenci potrzebują dokładnych pomiarów i preferencji materiałowych, zanim będą mogli dokładnie wycenić projekt. Brakujące lub nieprawidłowe specyfikacje prowadzą do kosztownych poprawek, wydłużonych czasów realizacji oraz potencjalnie nieużywalnych komponentów. Niezależnie od tego, czy budujesz zestaw strokerowy wału korbowego ls, czy tworzysz niestandardowy wał sbc na potrzeby renowacji pojazdu zabytkowego, proces przygotowania pozostaje zasadniczo taki sam.

Niezbędne pomiary dla zamówienia niestandardowego

Traktuj swój arkusz specyfikacji jako projekt, który kieruje każdą decyzją produkcyjną. Im bardziej kompletna będzie dokumentacja początkowa, tym płynniejsze będzie zamówienie. Profesjonalne formularze zgłoszeniowe dotyczące wałów korbowych, takie jak te stosowane przez dostawców branżowych, zazwyczaj wymagają informacji obejmujących szczegóły silnika, dane wymiarowe i wymagania aplikacyjne .

Poniżej przedstawiono krok po kroku proces gromadzenia specyfikacji:

- Dokumentacja konfiguracji silnika: Zanotuj producenta, typ i kod silnika. Podaj liczbę cylindrów, oczekiwaną maksymalną liczbę obrotów na minutę, przewidywaną moc oraz moment obrotowy. W przypadku zastosowań z doładowaniem turbosprężarkowym lub sprężarką mechaniczną, zanotuj ciśnienie doładowania oraz specyfikacje ciśnienia spalania.

- Pomiar skoku i wymiarów piast Określ oryginalną długość skoku oraz wymaganą długość skoku dla Twojego silnika. Dla porównania, Wałki korbowe Small Block Chevrolet mają skok od 3,00" (silniki 265/283) do 3,75" (silnik 400). Proces identyfikacji wałka korbowego SBC powinien potwierdzić, czy pracujesz z małymi, średnimi czy dużymi rozmiarami piast.

- Zapisz odległość między cylindrami: Ten kluczowy wymiar określa położenie piast wzdłuż długości wałka korbowego. Dokonaj pomiaru od środka osi otworu cylindra do środka osi następnego otworu, aby uzyskać dokładne odstępy.

- Określ wymagania dotyczące piasty drążka tłokowego: Zanotuj średnicę palca (średnicę piasty drążka tłokowego) oraz szerokość palca, wymaganą przez drążki tłokowe. Te wymiary muszą dokładnie odpowiadać łożyskom drążków.

- Określ specyfikacje piast głównych: Zmierz średnicę i szerokość głównego łożyska. Zwróć uwagę, że różne generacje silników w ramach tej samej rodziny często używają różnych rozmiarów łożysk głównych. Na przykład wał korbowy ls1 i specyfikacje wału korbowego ls3 mają ten sam skok, ale mogą wymagać różnych ustawień równoważenia.

- Oblicz wymagania dotyczące ciężarków przeciwważnych: Określ liczbę ciężarków przeciwważnych potrzebnych na podstawie wymagań równowagi Twojego silnika. Konfiguracje równowagi wewnętrznej i zewnętrznej znacząco wpływają na wymiary ciężarków przeciwważnych.

- Dołącz wagi zespołu drgającego: Podaj wagę tłoków wraz z palcami i pierścieniami. Dane te pozwalają producentom zoptymalizować projekt ciężarków przeciwważnych w celu osiągnięcia odpowiedniej równowagi.

Jeśli nie jesteś pewien jakichkolwiek pomiarów, skonsultuj się z doświadczonym specjalistą od silników lub warsztatą. Mogą zmierzyć istniejące komponenty, odnieść się do specyfikacji producenta lub pomóc określić optymalne wymiary zgodne z Twoimi celami wydajnościowymi. Wiele producentów akceptuje również próbki wałów korbowych do odwrotnej inżynierii, gdy dokumentacja nie jest dostępna.

Wybór materiału i specyfikacje obróbki cieplnej

Poza wymiarami, wybór materiału znacząco wpływa na charakterystykę wydajnościową wału korbowego. Najczęstszym wyborem w zastosowaniach wysokowydajnych jest stal chromowo-molibdenowa 4340, którą takie producenty jak Keomit używają przy produkcji kutej linii wałów korbowych. Ten materiał charakteryzuje się doskonałym stosunkiem wytrzymałości do wagi i dobrze reaguje na obróbkę cieplną.

Podczas określania materiałów rozważ następujące czynniki:

- stal 4340: Standard przemysłowy dla zastosowań wysokowydajnych i wyścigowych. Oferuje doskonałą wytrzymałość na rozciąganie i odporność na zmęczenie, gdy jest odpowiednio poddany obróbce cieplnej.

- stal 4140: Tańsza alternatywa odpowiednia dla zastosowań wymagających umiarkowanej wydajności oraz w zastosowaniach przemysłowych, gdzie nie przewiduje się ekstremalnych obciążeń.

- EN30B: Popularny w europejskich zastosowaniach wyścigowych, oferuje podobne właściwości co 4340, ale z nieco innymi cechami obróbki skrawaniem.

- Materiały wałów korbowych z pełnego pręta: Podczas zamawiania wału korbowego frezowanego z pełnego pręta zamiast kucanego, należy spodziewać się innych czasów realizacji zamówienia i struktury cenowej. Produkcja z pełnego pręta wiąże się z intensywną obróbką skrawaniem, wymagającą więcej czasu i powodującą większy zużycie narzędzi.

Specyfikacja hartowania powinna obejmować wymagania dotyczące azotowania warstwy wierzchniej. Azotowanie tworzy bardzo twardą warstwę powierzchniową odporną na zużycie w miejscach oporowych, podczas gdy rdzeń zachowuje ciągliwość. Określ docelową twardość szyjek, jeśli Twoje zastosowanie wymaga konkretnych właściwości odporności na zużycie.

W przypadku konstrukcji ze zwiększonym skokiem, takich jak projekt wału korbowego ls stroker, należy również podać średnicę cylindra, stopień sprężania, rodzaj paliwa oraz informację, czy będzie używany tlenek azotu. Czynniki te wpływają na zalecenia dotyczące materiałów i decyzje projektowe. Nie zapomnij wspomnieć o obecności dozowników oleju, ponieważ wpływa to na zasilanie łożysk głównych olejem.

Gdy masz już udokumentowane swoje specyfikacje, możesz przejść do zrozumienia, w jaki sposób producenci przetwarzają surową stal na precyzyjne komponenty. W następnej sekcji omówiono proces kucia i wyjaśniono, dlaczego metoda produkcji jest równie ważna jak wybór materiału.

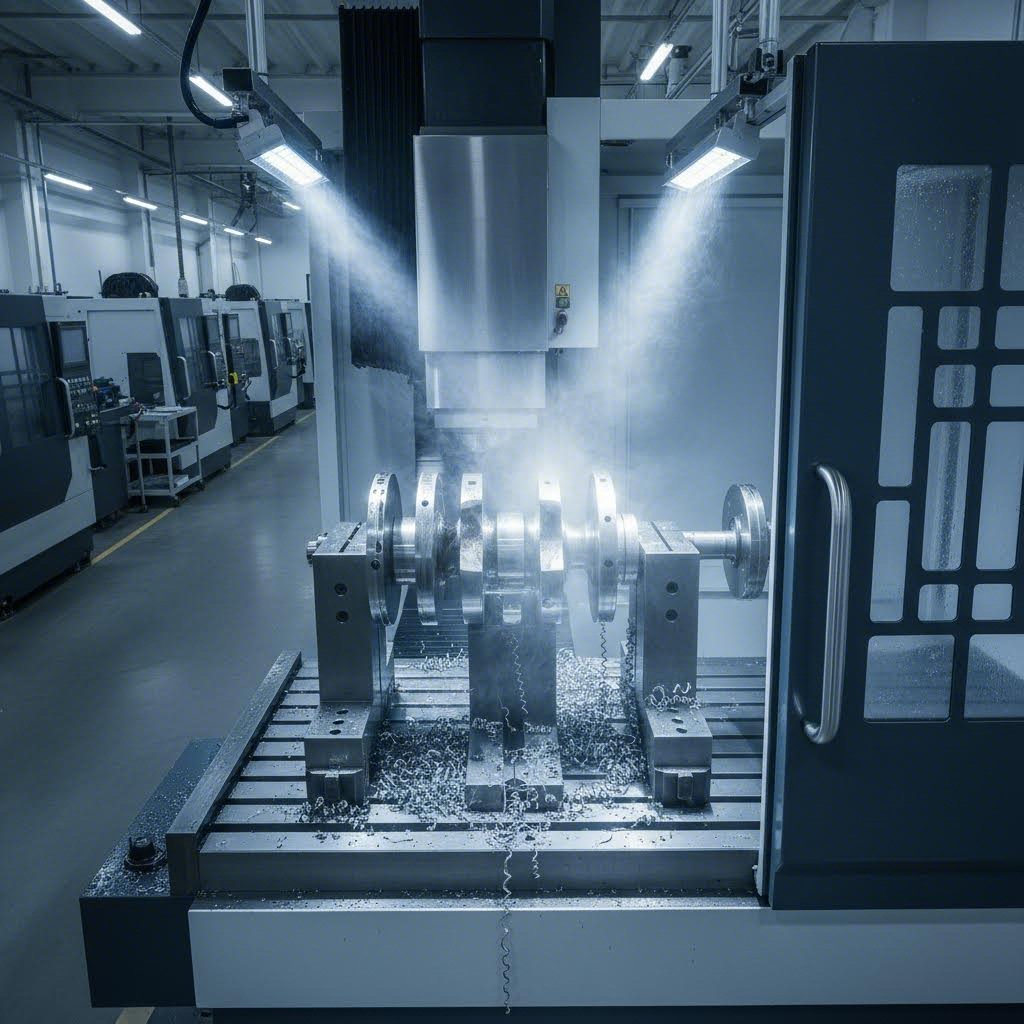

Jak produkowane są niestandardowe kute wały korbowe

Teraz, gdy zebrałeś już wszystkie specyfikacje, możesz się zastanawiać, co właściwie dzieje się po otrzymaniu zamówienia przez producenta. Zrozumienie procesu kucia komponentów wału korbowego pozwala zadawać lepsze pytania i bardziej skutecznie oceniać potencjalnych dostawców. Tutaj nauka spotyka się z rzemiosłem.

Wybrana metoda produkcji w sposób zasadniczy kształtuję charakterystykę wydajnościową wału korbowego. Podczas gdy konkurencja często wspomina o „kucie” lub „blocie” bez dalszych wyjaśnień, poznanie różnic umożliwia podjęcie świadomych decyzji dostosowanych do celów Twojego projektu.

Wyjaśnienie procesu kucia otwartoformowego

Wyobraź sobie stalowy pręt rozgrzany do temperatury bliskiej stopnieniu, świecący oranżowo-czerwono i gotowy do przekształcenia. W kuciu otwartoformowym rozgrzewany przedmiot umieszcza się pomiędzy płaskimi lub prostymi matrycami, a następnie kuje lub prasuje siłą ogromnej mocy. W przeciwieństwie do kucia zamkniętoformowego, gdzie metal wypełnia wcześniej ukształtowaną wnękę, kucie otwartoformowe pozwala materiałowi swobodnie przepływać, stopniowo nadając mu pożądaną formę.

Ten proces oferuje kilka wyraźnych zalet w produkcji wałów korbowych. Zgodnie z Great Lakes Forge , kucie otwarte doskonale nadaje się do wytwarzania komponentów, które można dostosowywać w trakcie procesu produkcyjnego. Ta technika pozwala na wykonanie sztuk pojedynczych lub krótkich serii z unikalnymi kształtami, co czyni ją idealną przy zamawianiu specjalnych kute wały korbowe do zastosowań specjalistycznych.

Oto, co dzieje się podczas sekwencji kucia:

- Ogrzewanie: Bilę stalową nagrzewa się do temperatury między 1900°F a 2300°F, dzięki czemu staje się plastyczna, zachowując jednocześnie integralność strukturalną.

- Przetworzenie wstępne: Początkowa deformacja usuwa wewnętrzne wolne przestrzenie powstałe podczas pierwotnej krystalizacji stali, tworząc gęstszy i bardziej jednorodny materiał.

- Kształtowanie progresywne: Wielokrotne operacje młota lub prasy stopniowo formują zgrubny profil wału korbowego, w tym ramiona, piasty oraz miejsca umieszczenia ciężarków przeciwutrapowych.

- Chłodzenie kontrolowane Kuty wał ochładza się w kontrolowanym tempie, aby zapobiec naprężeniom wewnętrznym i zoptymalizować strukturę ziarnową.

- Obróbka końcowa: Obróbka CNC doprowadza kuty półwyrobek do końcowych wymiarów z precyzyjnymi tolerancjami.

Kucie zamknięte odbywa się za pomocą parowych matryc, które całkowicie otaczają przedmiot. Choć ta metoda pozwala uzyskać mniejsze tolerancje bezpośrednio z kucia, wymaga drogiego narzędziowania, co opłaca się wyłącznie przy produkcji dużych serii. W przypadku niestandardowych zamówień korbowodów pojedynczych lub małych partii, kucie otwarte oferuje zazwyczaj lepszą wartość i większą elastyczność.

Korbówka kuta a korbówka frezowana

Dyskusja na temat korbowodów kutyh i frezowanych często budzi żywe emocje wśród konstruktorów silników. Zrozumienie obu metod pozwala na rozważny wybór dostosowany do konkretnego zastosowania.

Korbówka frezowana powstaje z pełnego pręta ze stali wysokiej jakości, zazwyczaj 4340, który jest całkowicie obrabiany numerycznie (CNC) do końcowego kształtu. Nie ma tu miejsca na nagrzewanie ani kucie. Każda powierzchnia, nawałek i ciężarek są precyzyjnie wytwarzane z materiału wyjściowego. Ten proces oferuje nieosiągalny poziom możliwości dostosowania, ponieważ Wyjaśnia KingTec Racing , producenci mogą precyzyjnie określać długości skoku, średnice piast, konstrukcję przeciwwag oraz układ otworów olejowych z pełną elastycznością.

Jednak tutaj do rozmowy wkracza nauka o materiałach. Gdy stal krzepnie ze stanu ciekłego, powstaje struktura ziarnowa. Procesy odlewania wałów korbowych dają nieregularne ziarna z potencjalnymi pustkami. Obróbka frezowana pręta przecina istniejącą strukturę ziarnową, co potencjalnie odsłania końce ziaren stając się punktami koncentracji naprężeń.

Kucie pozwala na wytworzenie elementów, w których ziarna są celowo wyrównane w kierunku największej wytrzymałości, co zapewnia wyjątkową odporność na zmęczenie i uderzenia. Ten ciągły przepływ ziarna powtarza kontury wału korbowego, kierując naprężenia z dala od słabych miejsc, zamiast tworzyć nowe zagrożenia.

Według Trenton Forging , kontrolowane odkształcenie podczas kucia wyrównuje strukturę ziarnową z geometrią elementu. Pęknięcia łatwiej się rozprzestrzeniają równolegle do kierunku ziarna, dlatego ułożenie ziaren prostopadle do punktów naprężenia znacząco poprawia trwałość. Dlatego właśnie wały korbowe kute dominują w wyścigach wytrzymałościowych i zastosowaniach o wysokim nadciśnieniu, gdzie odporność na zmęczenie jest najważniejsza.

Który więc wybrać? Decyzja zależy od Twoich priorytetów:

| Czynnik | Wał kuty | Wał frezowany z bloku |

|---|---|---|

| Struktura ziarna | Wyrównany z geometrią elementu | Jednolity, ale bezkierunkowy |

| Odporność na zmęczenie | Lepszy przy wielokrotnym obciążeniu | Doskonałe przy odpowiednim hartowaniu |

| DOSTOSOWANIE | Dobry w granicach możliwości kucia | Nieskończonej elastyczności w projektowaniu |

| Najlepsze zastosowania | Wyścigi wytrzymałościowe, jazda uliczna, konfiguracje z wysokim nadciśnieniem | Wyścigi na skróty, silniki prototypowe, ekstremalne konfiguracje ze zwiększonym skokiem |

| Typowy czas realizacji | Dłuższe początkowe przygotowanie, szybsze kolejne zamówienia | Stały czas obróbki na jednostkę |

W przypadku większości zastosowań wymagających wysokiej wydajności, kute wały korbowe oferują optymalny kompromis między wytrzymałością, niezawodnością a wartością. Wały frezowane z pełnej bryły metalu wypromieniują się, gdy potrzebujesz absolutnej swobody wymiarowej lub budujesz unikalny prototyp, w którym kwestie związane z kierunkiem włókien struktury materiału są rekompensowane precyzyjnym inżynierstwem i materiałami premium.

Zrozumienie tych podstaw produkcji pozwala skutecznie ocenić dostawców. Jednak możliwości produkcyjne mają mało znaczenia bez rygorystycznego kontroli jakości. W następnej sekcji omówiono certyfikaty, inspekcje oraz protokoły testów, które oddzielają wiarygodnych producentów od reszty.

Oczekiwane standardy zapewnienia jakości i inspekcji

Wybrałeś producenta i przesłałeś szczegółowe specyfikacje. Ale skąd wiedzieć, czy gotowy wałek korbowy rzeczywiście spełni te wymagania? Właśnie na tym etapie zapewnienie jakości oddziela godnych zaufania dostawców od ryzykownych zakładów. Niemniej zaskakujące jest to, że większość kupujących nigdy nie pyta o protokoły inspekcji, dopóki problemy nie wystąpią.

Podczas zamawiania niestandardowych kutek wałów korbowych proces kontroli jakości jest równie ważny jak samo kucie. Precyzyjny wałek, który wygląda idealnie, może kryć niewidoczne wady prowadzące do katastrofalnego uszkodzenia pod obciążeniem. Zrozumienie, na jakie certyfikaty należy zwracać uwagę oraz które metody badań należy żądać, chroni Twoją inwestycję i gwarantuje niezawodną pracę silnika.

Certyfikaty jakości, które mają znaczenie

Nie wszystkie certyfikaty mają taką samą wagę w branży wałów korbowych samochodowych. Niektóre świadczą o rzeczywistym zaangażowaniu w systemy jakości, podczas gdy inne to niczym więcej jak formalności dokumentacyjne. Znajomość tej różnicy pomaga skutecznie ocenić dostępne opcje firm dostarczających wały korbowe.

Złotym standardem w produkcji komponentów motoryzacyjnych jest Certyfikacja IATF 16949 . Zgodnie z Certyfikat DEKRA , ten standard został opracowany przez Międzynarodowe Forum Zadań Motoryzacyjnych (IATF) specjalnie w celu usprawnienia wymagań jakościowych w globalnych łańcuchach dostaw motoryzacyjnych. IATF 16949 rozwija podstawy ISO 9001, dodając wymagania branżowe, w tym:

- Systemy śledzenia: Pełne dokumentowanie śledzenia materiałów od stali pierwotnej po produkt końcowy, wspierające zgodność regulacyjną oraz zarządzanie gwarancjami.

- Kontrola Procesów Związanych z Bezpieczeństwem: Specyficzne protokoły dla komponentów, których awaria wiąże się z ryzykiem dla bezpieczeństwa – dokładnie ta kategoria obejmuje wały korbowe.

- Wymagania specyficzne dla klienta: Elastyczność umożliwiająca wdrażanie wymogów jakościowych OEM-i i dostawców pierwszego rzędu bez konieczności uzyskiwania wielu oddzielnych certyfikatów.

- Ramowe podejście do ciągłego doskonalenia: Ustrukturyzowane metody identyfikowania i eliminowania źródeł wad w czasie.

Dla kupujących certyfikat IATF 16949 oznacza, że producent zainwestował w kompleksowe systemy zarządzania jakością, zweryfikowane przez niezależnych audytorów. Producenti posiadający certyfikat IATF 16949, tacy jak Shaoyi (Ningbo) Metal Technology demonstrują to zaangażowanie poprzez rygorystyczne audyty niezależne, zapewniając pewność, że kontrola jakości wykracza poza same deklaracje marketingowe i opiera się na udokumentowanych, weryfikowalnych procesach.

Oprócz IATF 16949, warto poszukiwać również tych dodatkowych uprawnień podczas oceny zakładu regenerującego wały korbowe:

- ISO 9001: Podstawowy standard zarządzania jakością, na którym opiera się IATF 16949.

- Zgodność z SAE: Zgodność z normami SAE J431 i J1199 dotyczącymi richwymiarowych i materiałowych wymagań dla wałów korbowych w przemyśle motoryzacyjnym.

- API 614: Niezbędne dla wałów korbowych przeznaczonych do zastosowań w przemyśle petrochemicznym, chemicznym lub gazowym.

Protokoły inspekcji i testów – co należy żądać

Certyfikaty tworzą ramy; metody inspekcji dostarczają wyników. Omawiając swoje zamówienie, konkretnie pytaj o protokoły testowania na każdym etapie produkcji. Oto jak wygląda kompleksowa kontrola jakości w całym procesie produkcyjnym:

- Weryfikacja materiału przyjmowanego: Analiza chemiczna i badanie twardości surowych bloomów stalowych przed rozpoczęciem kucia.

- Inspekcja po kuciu: Wizualna kontrola pod kątem wad kucia, weryfikacja wymiarów półfabrykatów oraz badania ultradźwiękowe w celu wykrycia wewnętrznych pustek.

- Weryfikacja obróbki cieplnej: Badanie twardości w kilku miejscach w celu potwierdzenia prawidłowej obróbki, z dokumentacją parametrów pieca.

- Badanie metodą magnetyczno-proszkową (MPI): Kluczowe dla wykrywania pęknięć powierzchniowych i podpowierzchniowych niewidocznych gołym okiem.

- Weryfikacja wymiarów: Pomiar za pomocą maszyny pomiarowej CMM wszystkich krytycznych wymiarów, w tym średnic wałków, długości skoku oraz kształtów cięgiew przeciwwag.

- Pomiary wykończenia powierzchni: Odczyty profilometru w celu sprawdzenia, czy chropowatość powierzchni wałków spełnia wymagania łożysk.

- Końcowa kontrola równowagi: Weryfikacja dynamicznego wyważenia z udokumentowanymi odczytami.

Spośród tych metod szczególną uwagę zasługuje badanie metodą magnetyczno-proszkową. Jak wyjaśniają eksperci branżowi , metoda ta polega na namagnesowaniu wału korbowego i nałożeniu cząstek żelaznych na jego powierzchnię. Pęknięcia lub wady powodują zakłócenia pola magnetycznego, wskutek czego cząstki gromadzą się widocznie wokół uszkodzenia. Ta technika pozwala wykryć nawet mikroskopijne pęknięcia, które inaczej pozostałyby niezauważone aż do awarii wału pod wpływem naprężeń.

Proces MPI obejmuje dwie główne metody magnesowania:

- Prąd stały (DC): Tworzy stałe pole magnetyczne, skuteczne w wykrywaniu liniowych wad biegnących równolegle do kierunku magnesowania.

- Prąd przemienny (AC): Wytwarza zmienne pole, bardziej wrażliwe na drobne pęknięcia powierzchniowe, pozwalające wykryć mniejsze wady, które mogą ujść uwadze metody DC.

Reputable producenci często łączą obie techniki, aby zapewnić kompleksowe pokrycie. Wymagaj dokumentacji potwierdzającej przeprowadzenie badania MPI za pomocą wilgotnych fluorescencyjnych cząstek pod światłem UV, które jest najczulszą dostępną konfiguracją dla wymagań jakościowych na poziomie wydajności orła.

Poza metodami inspekcji, zapoznaj się z dokumentacją, którą powinieneś otrzymać razem z gotowym wałem korbowym. Kompleksowy pakiet jakości obejmuje:

- Certyfikat materiału z identyfikacją numeru hartowania

- Dokumentację obróbki cieplnej wraz z wynikami pomiarów twardości

- Raport z kontroli wymiarów zawierający dane z maszyny CMM

- Certyfikat MPI potwierdzający brak nieakceptowalnych wskazań

- Raport z równoważenia dynamicznego

- Pomiary chropowatości powierzchni piór łożyskowych

Dokumentacja ta spełnia wiele celów. Potwierdza, że cena wału korbowego odzwierciedla rzeczywiste inwestycje w kontrolę jakości. Udostępnia dane referencyjne w przypadku problemów gwarancyjnych. A także dowodzi zgodności ze standardami branżowymi, jeśli Twoja konstrukcja silnika wymaga zatwierdzenia regulacyjnego.

Podczas oceny wału korbowego pojazdu, jaki otrzymujesz, jakość dokumentacji często odzwierciedla jakość samego komponentu. Producenci, którzy inwestują w rygorystyczne kontrole, zazwyczaj wytwarzają wyższej jakości produkty, podczas gdy ci, którzy oszczędzają na testowaniu, rzadko zapewniają spójne wyniki.

Gdy ustalone są standardy jakości, możesz przygotować się do oceny samych producentów. W kolejnej sekcji przewodniku omówiono porównanie opcji krajowych i zagranicznych, analizując czynniki wykraczające poza cenę, które decydują o długoterminowej satysfalcji z relacji z dostawcą.

Jak ocenić i porównać producentów wałów korbowych

Zatem udokumentowałeś swoje specyfikacje i wiesz, jakie standardy jakości należy wymagać. Nadszedł kluczowy moment decyzji: który producent niestandardowych wałów korbowych rzeczywiście zasługuje na Twoje zlecenie? Ten wybór wykracza daleko poza porównywanie ofert cenowych. Wybrany producent staje się partnerem w realizacji Twojego projektu, a jakość tej współpracy często decyduje o tym, czy wał korbowy zostanie dostarczony na czas, spełni założone specyfikacje i będzie działał zgodnie z oczekiwaniami.

Nie ma znaczenia, czy rozważasz uznanych krajowych dostawców, takich jak Eagle Specialty Products Inc, czy też opcje międzynarodowe – proces oceny wymaga przeanalizowania czynników, o których konkurenci rzadko mówią. Przeanalizujmy, co naprawdę jest ważne przy porównywaniu dostępnych opcji.

Ocena producentów krajowych i zagranicznych

Decyzja między produkcją krajową a zagraniczną nie jest tak prosta, jak mogłoby się wydawać. Każda z opcji wiąże się z innymi zaletami i wyzwaniami, które zależą od konkretnych wymagań Twojego projektu.

Producenci krajowi, w tym znane firmy takie jak dostawcy wałów korbowych z Ohio, producenci wałów korbowych Molnar oraz Crower Cranks, oferują zazwyczaj kilka istotnych zalet. Zgodnie z informacjami przedstawionymi przez Queen City Forging, producenci północnoamerykańscy regularnie zapewniają pomoc inżynieryjną przed rozpoczęciem produkcji oraz obsługę posprzedażową. Mogą oferować usługi transportowe i dostawy dokładnie dopasowane do wymagań produkcyjnych, wspierając systemy just-in-time, od których zależą wiele programów wyścigowych.

Komunikacja przebiega łatwiej bez barier językowych lub różnic stref czasowych. Gdy zadzwonisz z pytaniem technicznym o godzinie 14:00, ktoś odebra telefon, a nie wiadomość e-mail pozostanie bez odpowiedzi przez 12 godzin. Znajomość kulturowa amerykańskich platform silnikowych, czy to przy zamawianiu ulepszenia wału korbowego marki Eagle, czy specjalistycznego elementu do renowacji, oznacza mniejszą konieczność wyjaśnień.

Międzynarodowi producenci oferują jednak przekonujące zalety, które warto poważnie rozważyć:

- Efektywność kosztowa: Niższe koszty pracy i ogólnych wydatków często przekładają się na znaczące korzyści cenowe, szczególnie przy większych zamówieniach.

- Pojemność produkcyjna: Wiele zagranicznych zakładów obsługuje większe urządzenia, które są w stanie radzić sobie z różnorodnymi rozmiarami projektów.

- Dostęp do materiałów: Niektórzy dostawcy międzynarodowi utrzymują relacje z hutami specjalistycznymi, oferując gatunki materiałów trudne do pozyskania krajowo.

Kluczem do skutecznego pozyskiwania międzynarodowego jest odpowiednie sprawdzenie podmiotu. Standardy jakości znacznie różnią się między dostawcami zagranicznymi, a korzyści cenowe szybko znikają, jeśli komponenty wymagają przeróbki lub wymiany. Wymagaj certyfikatów IATF 16949 lub równoważnych, żądaj próbek komponentów przed złożeniem zamówienia produkcyjnego oraz sprawdź możliwości komunikacyjne już podczas pierwszych kontaktów.

Bliskość dużych portów morskich znacząco wpływa na czas dostawy zamówień międzynarodowych. Producenti położeni w pobliżu takich obiektów jak port w Ningbo w Chinach czy Rotterdam w Europie mogą wysyłać produkty na całym świecie z wiarygodnymi czasami przejazdu. Ta przewaga geograficzna często rekompensuje czynnik odległości dla kupujących gotowych do planowania z wyprzedzeniem.

Kluczowe pytania, które należy zadać przed złożeniem zamówienia

Zanim podejmiesz decyzję dotyczącą współpracy z dowolnym producentem, krajowym lub międzynarodowym, dokładna weryfikacja chroni Twoje inwestycje. Te pytania ujawniają kompetencje, które materiały marketingowe często ukrywają:

- Jaki jest Wasz typowy czas realizacji zamówień niestandardowych? Uzyskaj konkretne odpowiedzi, a nie zakresy. Producent mówiący "4-6 tygodni" kontra "zwykle 5 tygodni przy obecnej zdolności produkcyjnej" sygnalizuje różny poziom kontroli produkcji.

- Czy możecie podać referencje z podobnych projektów? Każdy ugruntowany producent powinien chętnie oferować dane kontaktowe osób, które zrealizowały porównywalne zamówienia. Wahań w tym zakresie należy traktować jako sygnał ostrzegawczy.

- Jakie wsparcie inżynieryjne oferujesz w fazie specyfikacji? Najlepsi dostawcy wykrywają błędy specyfikacji jeszcze przed rozpoczęciem produkcji, co oszczędza czas i pieniądze.

- Jak radzisz sobie ze zmianami specyfikacji po rozpoczęciu produkcji? Zrozumienie elastyczności i powiązanych kosztów pozwala uniknąć niespodzianek.

- Jakie dokumenty kontrolne towarzyszą gotowym komponentom? Jak omówiono w poprzedniej sekcji, kompleksowa dokumentacja jakości odzwierciedla dyscyplinę produkcyjną.

Oceniając dostawców takich jak Ace Crankshaft Inc lub mniejsze specjalistyczne zakłady, należy również zapytać o ich doświadczenie w przypadku Twojego konkretnego zastosowania. Producent wyróżniający się w wałach korbowych do wyścigów drag racing może nie posiadać wiedzy w zakresie zastosowań morskich lub przemysłowych, pomimo możliwości technicznych.

| Kryteria oceny | Producenci krajowi | Producenci międzynarodowi |

|---|---|---|

| Typowy czas realizacji | 4-8 tygodni | 6-12 tygodni (łącznie z transportem) |

| Minimalna ilość zamówienia | Często zdolność do pojedynczej jednostki | Może wymagać minimum 3-5 jednostek |

| Wsparcie techniczne | Bezpośrednia konsultacja jest powszechna | Szeroko różni się w zależności od dostawcy |

| CERTYFIKATY | IATF 16949, ISO 9001 standard | Zweryfikuj niezależnie |

| Komunikacja | Ta sama strefa czasowa, brak barier językowych | Potencjalne opóźnienia, potrzeba tłumaczenia |

| Zaleta lokalizacji | Szybsza dostawa krajowa | Oszczędność kosztów, ważność bliskości portu |

| Poziom ceny | Typowa cena premium | Często o 20-40% niższa |

Zamawianie próbek przed złożeniem zamówienia produkcyjnego pozostaje kluczowe, zwłaszcza w przypadku nieznanych dostawców. Próbny wał korbowy, nawet jeśli nie odpowiada dokładnie Twoim specyfikacjom, pozwala ocenić jakość obróbki, standard wykończenia powierzchni oraz praktyki dokumentacyjne. Inwestycja w próbkę często zapobiega znacznie kosztowniejszym błędom w trakcie produkcji.

Oceniaj poprzednie realizacje, jeśli to możliwe. Proś o zdjęcia podobnych ukończonych projektów, a jeśli wizyta w zakładzie nie jest realna, poproś o wirtualny pokaz fabryki. Nowoczesne narzędzia komunikacyjne ułatwiają wirtualną ocenę zakładu, a producenci pewni jakości swojej pracy chętnie na nią się godzą.

Po wybraniu i zweryfikowaniu producenta główną rolę odgrywają praktyczne kwestie związane z kosztem i terminem realizacji. W poniższej sekcji omówiono czynniki wpływające na cenę oraz oczekiwania dotyczące czasu realizacji, które kształtują planowanie Twojego projektu.

Czynniki wpływające na cenę i oczekiwania dotyczące czasu realizacji

Wybrałeś producenta i rozumiesz wymagania dotyczące jakości. Teraz pojawiają się nieuchronne pytania: ile będzie kosztować wałek korbowy i kiedy dotrze? Te praktyczne kwestie kształtują planowanie projektu, jednak większość kupujących wchodzi w negocjacje bez realistycznych oczekiwań. Zrozumienie zmiennych wpływających na koszt wałka korbowego pozwala dokładniej opracować budżet i uniknąć szoku cenowego po otrzymaniu ofert.

Oto rzeczywistość: cena niestandardowego, kutego wałka korbowego nie jest przypadkowa. Każdy dolar odzwierciedla konkretne decyzje produkcyjne, wybór materiałów oraz złożoność procesu wytwarzania. Gdy rozumiesz, na co wydajesz pieniądze, negocjacje stają się bardziej efektywne i oczekiwania są zgodne z rzeczywistymi możliwościami wykonawcy.

Czynniki wpływające na cenę niestandardowego wałka korbowego

Gdy producenci przygotowują swoją wycenę, oceniają jednocześnie wiele czynników wpływających na koszt. Zgodnie z specjalistów branżowych , koszt produkcji wału korbowego odzwierciedla precyzyjne inżynierstwo, zaawansowaną metalurgię oraz specjalistyczne procesy produkcyjne zaprojektowane tak, aby zapewnić niezrównaną wytrzymałość i wydajność.

Oto główne czynniki wpływające na końcową cenę, uporządkowane według znaczenia, od najważniejszego do najmniej istotnego:

- Wybór materiału: Wybrana przez Ciebie stal stopowa drastycznie wpływa na podstawowy koszt. Standardowa stal 4340 oferuje doskonałą wydajność przy rozsądnych cenach, natomiast egzotyczne stopy, takie jak EN40B lub 300M, stosowane w ekstremalnych zastosowaniach motorsportowych, wiążą się ze znacznie wyższymi kosztami materiałowymi. Twardsze materiały wymagają również więcej czasu obróbki i specjalistycznego narzędzi, co dodatkowo zwiększa wydatki.

- Złożoność projektu: Skomplikowane konstrukcje o ciasnych tolerancjach wymagają bardziej zaawansowanych technik obróbki i dłuższego czasu produkcji. Jak zauważają eksperci produkcyjni Xometry, skomplikowane ścieżki narzędzi generują większą liczbę ruchów i wydłużają czas obróbki. Niestandardowe długości suwu, nietypowe konfiguracje szyjek oraz zoptymalizowane kształty ciężarów równoważących dodają godzin inżynieryjnych i produkcyjnych.

- Ilość zamówienia: Zamówienia niestandardowe pojedynczych jednostek wiążą się z najwyższym kosztem na sztukę, ponieważ koszty przygotowania nie są rozłożone na wiele jednostek. Większe serie produkcyjne korzystają z efektu skali, rozprowadzając stałe koszty przygotowania na większą liczbę komponentów i obniżając cenę pojedynczej jednostki.

- Wymagania dotyczące wykończenia: Obróbki powierzchniowe, takie jak azotowanie, specjalistyczne polerowanie journali lub wysokiej jakości protokoły obróbki cieplnej, dodają etapy procesowe i zwiększają koszt. Każda operacja wykańczania wymaga czasu pracy urządzeń, wykwalifikowanej ręcznej pracy oraz weryfikacji jakości.

- Czas obróbki: Dłuższy czas obróbki bezpośrednio przekłada się na wyższe koszty związane z zużyciem energii elektrycznej, zużyciem narzędzi oraz wykorzystaniem maszyn. Funkcje lekkie, takie jak nożowanie krawędzi czy głębokie wiercenie otworów głównych, wymagają znacznie większego nakładu czasu obróbki.

- Wymagania dotyczące narzędzi: Specjalne narzędzia tnące lub niestandardowe oprzyrządowanie potrzebne do konkretnego projektu zwiększają koszty. Koszty zakupu, konserwacji i wymiany narzędzi są uwzględniane w ofertach, szczególnie w przypadku nietypowych konfiguracji.

- Precyzja wyważania: Osiągnięcie idealnej równowagi dynamicznej dla zastosowań przy wysokich obrotach wymaga staranności. Usuwanie drobnych ilości materiału z przeciwwag lub dodawanie ciężkich metalowych wkładek jest czasochłonne i wymaga wykwalifikowanych techników.

Ile zatem kosztuje wałek korbowy, gdy uwzględni się wszystkie czynniki? Należy spodziewać się, że niestandardowe, kute wałki korbowe będą kosztować od kilku tysięcy dolarów dla prostych konstrukcji z użyciem standardowych materiałów do ponad dziesięć tysięcy dla złożonych komponentów z egzotycznych materiałów. Zastosowania wyścigowe, które wykorzystują materiały na granicy ich możliwości, naturalnie wymagają wyższej ceny.

Podczas oceny ofert pamiętaj, że najtańsza opcja rzadko oferuje najlepszą wartość. Wałek korbowy jest kluczowym komponentem, którego awaria oznacza katastrofalne uszkodzenie silnika. Inwestycja w wysokiej jakości produkcję przekłada się na niezawodność i dłuższy okres wydajnej pracy.

Czasy realizacji i czego można się spodziewać

Czasami termin jest równie ważny jak cena. Niezależnie od tego, czy przygotowujesz się do sezonu wyścigowego, czy spełniasz harmonogramy produkcji, zrozumienie realnych czasów realizacji zapobiega katastrofom w planowaniu.

Na czas realizacji zamówienia wałków korbowych wykonanych metodą kucia wpływa kilka zmiennych:

- Aktualna zdolność produkcyjna: Producenci z pełnymi grafikami zamówień naturalnie podają dłuższe czasy realizacji. Okresy szczytowe przygotowań do wyścigów powodują kolejki u popularnych dostawców.

- Dostępność materiałów: Specjalne stopy stali mogą wymagać czasu na pozyskanie przed rozpoczęciem produkcji. Typowe materiały, takie jak 4340, są zazwyczaj dostępne w magazynie, natomiast egzotyczne gatunki mogą wydłużyć czas o kilka tygodni.

- Złożoność projektu: Proste modyfikacje istniejących projektów są realizowane szybciej niż całkowicie niestandardowe konfiguracje wymagające nowej pracy inżynierskiej.

- Obróbka cieplna i wykończenie: Procesy takie jak azotowanie wymagają określonych czasów cyklu, których nie można skrócić bez kompromitowania jakości.

- Wymagania dotyczące kontroli jakości: Kompleksowe protokoły testów wydłużają czas, ale zapewniają, że komponent spełnia określone parametry.

Jako eksperci ds. łańcucha dostaw przy Lasso Supply Chain podkreśla, że zaangażowanie dostawców na wczesnym etapie projektowania znacząco skraca czas realizacji. Współpraca z producentami podczas rozwoju produktu pozwala im zarezerwować zdolności produkcyjne i dostarczyć dokładne szacunki harmonogramu.

Czy można zamówić pojedynczy niestandardowy wał korbowy? Oczywiście. Większość specjalistycznych producentów przyjmuje zamówienia jednostkowe, choć cena za sztukę odzwierciedla skoncentrowane koszty przygotowania produkcji. Jeśli projekt może w przyszłości wymagać dodatkowych sztuk, omówienie możliwości większych ilości podczas wstępnego negocjowania czasem umożliwia uzyskanie lepszych warunków cenowych.

W celu planowania budżetu należy zakładać, że zamówienia krajowe na niestandardowe wały korbowe wymagają od czterech do ośmiu tygodni od potwierdzenia zamówienia do momentu wysyłki. Zamówienia międzynarodowe zazwyczaj wymagają dodatkowego czasu transportu, co wydłuża całkowity czas dostawy do sześciu–dwunastu tygodni w zależności od miejsca pochodzenia i docelowego. Szybkie realizacje są czasem możliwe, ale wiążą się z wyższymi cenami wynikającymi z nadgodzin oraz przyspieszonego pozyskiwania materiałów, jak podkreśla wiceprezes ds. produkcji Jason McClure: „Krótkie terminy realizacji zwiększają koszty ze względu na nadgodziny oraz przyspieszenie dostaw materiałów i procesów wykańczających.”

Zapewnienie buforu czasowego w harmonogramie projektu chroni przed nieoczekiwanymi opóźnieniami. Problemy związane z zaopatrzeniem materiałowych, konserwacją sprzętu lub problemami jakościowymi wymagającymi przeróbki mogą wydłużyć harmonogram ponad pierwotne szacunki. Fachowi budowniczowie silników zazwyczaj planują zamówienia kluczowych komponentów z zapasem kilku tygodni przed końcowymi terminami.

Po ustaleniu oczekiwań dotyczących cen i harmonogramu, jesteś przygotowany na przejście przez cały proces zamawiania, od pierwszego zapytania po koordynację dostawy.

Kompletny proces zamawiania niestandardowego wału korbowego

Przeprowadziłeś wszystkie niezbędne przygotowania. Specyfikacje zostały udokumentowane, producenci zweryfikowani i oczekiwania budżetowe dopasowane. Nadszedł moment prawdy: faktyczne złożenie zamówienia i przeprowadzenie go przez produkcję aż do dostawy. Ten proces znacznie się zmienił od początkowych dni rozwoju aftermarketowych wałów korbowych, kiedy zespoły wirujące typu eagle i podobne komponenty wydajnościowe wymagały intensywnego kontaktu z producentami za pośrednictwem rysunków papierowych i rozmów telefonicznych.

Dzisiejszy proces zamawiania korzysta z komunikacji cyfrowej, udostępniania plików CAD oraz zoptymalizowanych procedur zatwierdzania. Niemniej jednak podstawowe etapy pozostają niezmienne, niezależnie od tego, czy zamawiasz u lokalnego producenta wałów korbowych, czy u dostawcy międzynarodowym. Zrozumienie każdego etapu pozwala zachować kontrolę nad całym procesem produkcji i gwarantuje, że gotowy element będzie odpowiadać oczekiwaniom.

Od pierwszego zapytania do zatwierdzenia projektu

Proces od pierwszego kontaktu do autoryzacji produkcji przebiega według przewidywalnej kolejności. Zgodnie z Western of Texas Forge & Flange typowy proces zamawiania niestandardowych wyrobów kutek obejmuje kilka powiązanych ze sobą etapów, które bazują jeden na drugim.

Poniżej przedstawiono pełną kolejność postępowania w kolejnych krokach:

- Pierwsze zapytanie i konsultacja: Twoja pierwsza rozmowa z zespołem inżynieryjnym lub handlowym producenta ustala zakres projektu. Przygotuj się, mając dokumentację specyfikacji, szczegóły zastosowania oraz wymagania dotyczące harmonogramu. Spodziewaj się pytań dotyczących ilości, oczekiwań co do dostawy oraz tego, czy potrzebujesz wytwarzania prototypów przed rozpoczęciem pełnej produkcji. Doświadczeni producenci mogą zaproponować modyfikacje lub polecić optymalne rozwiązania na podstawie swojego doświadczenia z podobnymi projektami.

- Formalne przesłanie specyfikacji: Prześlij szczegółowe rysunki techniczne, modele CAD lub szkice z kompletnymi danymi wymiarowymi. Dołącz specyfikacje materiałów, odpowiednie normy branżowe (ASME, ASTM, SAE) oraz wymagania dotyczące warunków pracy, takie jak zakres obrotów (RPM), poziom mocy i ciśnienie doładowania, jeśli są stosowane. Im bardziej kompletna będzie Twoja dokumentacja, tym szybciej przebiegnie ta faza.

- Ocena inżynieryjna: Zespół inżynieryjny producenta sprawdza Twoje specyfikacje pod kątem wykonalności. Ocenia, czy projekt jest odpowiedni dla ich procesów produkcyjnych, weryfikuje dostępność materiałów oraz identyfikuje wszelkie potencjalne problemy. Ta ocena zazwyczaj trwa od trzech do siedmiu dni roboczych dla standardowych zapytań, dłużej w przypadku skomplikowanych konfiguracji.

- Przygotowanie oferty: Po przeprowadzeniu oceny otrzymasz szczegółową ofertę obejmującą koszty materiałów, wymagania dotyczące narzędzi, koszty produkcji, obróbkę cieplną i wykończenie, szacowany czas realizacji, warunki dostawy oraz formę płatności. Dokładnie ją przeanalizuj, porównując z oczekiwaniami budżetowymi i wymaganiami terminowymi.

- Przegląd i dopracowanie projektu: Przed finalizacją większość producentów przeprowadza formalny przegląd projektu. To wspólne spotkanie pozwala wykryć potencjalne problemy przed rozpoczęciem produkcji. Spodziewaj się dyskusji na temat narastania tolerancji, podejść do równoważenia oraz wszelkich niezbędnych wyjaśnień specyfikacji. W razie potrzeby może zostać wykonany prototyp do akceptacji.

- Zamówienie zakupu i umowa: Potwierdź swoje zamówienie, wystawiając oficjalne zamówienie zakupu zawierające wszelkie uzgodnione warunki. W przypadku większych projektów podpisz umowę określającą obowiązki, płatności etapowe, terminy realizacji oraz postanowienia gwarancyjne.

- Zakup materiałów: Po uzyskaniu aprobaty producent pozyskuje surowce i weryfikuje je zgodnie z Twoimi specyfikacjami. Certyfikaty stali oraz dokumentacja numerów hartów rozpoczynają się na tym etapie, tworząc łańcuch śledzenia, który towarzyszy Twojemu wałowi korbowemu aż do momentu ukończenia.

- Przygotowanie narzędzi i matryc: Jeśli Twój projekt wymaga niestandardowych tłoczników lub specjalnych oprzyrządowań obróbkowych, rozpoczyna się ich produkcja. Ten etap wydłuża czas realizacji, ale zapewnia efektywność produkcji po zakończeniu przygotowania narzędzi.

Najlepsze praktyki komunikacji w trakcie tych faz znacząco wpływają na jakość wyniku. Odpowiadaj szybko na pytania producenta, ponieważ opóźnienia po Twojej stronie mają negatywny wpływ na harmonogram produkcji. Dokumentuj na piśmie wszystkie dyskusje dotyczące specyfikacji, nawet jeśli odbywają się podczas rozmów telefonicznych. Wymagaj pisemnej potwierdzenia wszelkich zmian w pierwotnej wycenie lub harmonogramie.

Dla kupujących poszukujących skróconych terminów, niektórzy producenci oferują usługi szybkiego prototypowania. Na przykład, Shaoyi (Ningbo) Metal Technology oferta prototypowania w ciągu nawet 10 dni, co pozwala ocenić kształt i dopasowanie przed podjęciem pełnej produkcji. Ich lokalizacja w pobliżu portu Ningbo umożliwia ponadto szybką wysyłkę na całym świecie po zakończeniu produkcji, co stanowi zaletę warta rozważenia, gdy outsourcing międzynarodowy ma sens dla Twojego projektu.

Monitorowanie produkcji i koordynacja dostaw

Gdy rozpocznie się produkcja, Twoja rola zmienia się ze specyfikacji na nadzór. Utrzymanie zaangażowania w całym procesie wytwarzania pozwala wcześnie wykryć problemy i zapewnić, że gotowy komponent spełnia Twoje wymagania.

Sekwencja produkcji zazwyczaj wygląda następująco:

- Operacje kucia: Surowy pręt stalowy przekształca się w szkic wału korbowego poprzez kucie otwarte lub zamknięte. Poproś o potwierdzenie ukończenia tej fazy, w tym o wyniki wstępnych pomiarów wykonanych na wykuciu.

- Obróbka zgrubna: Maszyny CNC doprowadzają wykute elementy bliżej końcowych wymiarów, zachowując materiał na operacje wykańczające. Na tym etapie określane są położenia piestów, kształty ciężarów przeciwutległych oraz ogólna geometria.

- Wytwarzanie cieplne: W zależności od Twoich specyfikacji, wał korbowy poddawany jest procesom hartowania, odpuszczania oraz obróbki powierzchniowej, takim jak azotowanie. Poproś o dokumentację obróbki cieplnej potwierdzającą parametry cyklu oraz wyniki badań twardości.

- Wykańczenie: Ostateczna dokładność wymiarowa wynika z precyzyjnych operacji obróbki skrawaniem. Średnice pierek, wykończenie powierzchni oraz wszystkie krytyczne tolerancje osiągają wymagane wartości w tym etapie.

- Balansowanie: Dynamiczne wyważenie zapewnia płynną pracę wału korbowego przy prędkościach roboczych. Należy zażądać raportu wyważenia z danymi pomiarowym nierównowagi oraz szczegółami korekty.

- Kontrola jakości i testy: Kompleksowa weryfikacja jakości obejmuje kontrolę wymiarów, badanie metodą magnetyczno-proszkową oraz pomiar chropowatości powierzchni. Wszystkie dokumenty powinny zostać zebrane i dostarczone razem z ukończonym komponentem.

- Opakowanie i wysyłka: Wah korbowy otrzymuje opakowanie ochronne zapobiegające uszkodzeniom podczas transportu. Etykiety zawierają numery części, klasy materiału oraz informacje dotyczące zamówienia.

Nowoczesne oprogramowanie do zarządzania przepływem pracy w produkcji, jak eksperci ds. przepływu pracy w branży określają , umożliwia automatyczne śledzenie i kierowanie zatwierdzeń w całym procesie produkcji. Wiarygodni producenci regularnie przesyłają aktualizacje statusu bez konieczności ciągłego kontaktowania się telefonicznego. Jeśli Twój dostawca nie komunikuje się proaktywnie na temat postępów, ustal harmonogramy spotkań kontrolnych w kluczowych etapach.

Kwestie związane z wysyłką warto rozważyć jeszcze przed ukończeniem produkcji. W przypadku zamówień krajowych standardowa przesyłka zwykle wystarcza, choć dla wałów korbowych o dużej wartości zalecane jest ubezpieczenie przesyłki oraz potwierdzenie odbioru podpisem. Wysyłki międzynarodowe wymagają dodatkowego planowania:

- Dokumentacja celna: Upewnij się, że przesyłka zawiera odpowiednie klasyfikacje taryfowe oraz dokumenty dotyczące kraju pochodzenia.

- Ubezpieczenie transportowe: Transport międzynarodowy wiąże się z wyższym ryzykiem uszkodzeń; ubezpiecz go na pełną wartość zastąpienia wraz z kosztami przesyłki.

- Termin dostawy: Weź pod uwagę opóźnienia portowe i czas potrzebny na odprawę celną przy planowaniu projektu. Okresy świąteczne w obu krajach mogą znacząco wydłużyć czas transportu.

- Cło importowe: Zrozumieć odpowiednie cła i podatki przed przybyciem przesyłki, aby uniknąć zatrzymania przez cło.

Gdy Twój wał korbowy przybędzie, natychmiast przeprowadź jego kontrolę zgodnie z kartą specyfikacji i dokumentacją jakości. Zweryfikuj wymiary czopów za pomocą precyzyjnego sprzętu pomiarowego, sprawdź powierzchnie wykańczone i potwierdź kompletność dokumentacji. Natychmiast zgłoś wszelkie niezgodności do producenta; większość szanujących się dostawców szybko rozwiązuje uzasadnione problemy, gdy są wcześniejsze powiadomieni.

Przemysł aftermarketowych wałów korbowych znacznie dojrzał od czasów początkowych entuzjastów tuningów. Obecnie, niezależnie czy pozyskujesz wały korbowe na sprzedaż od ugruntowanych krajowych dostawców, czy badasz możliwości współpracy z międzynarodowymi producentami, proces zamawiania korzysta z dziesięcioleci udoskonalonych najlepszych praktyk. Postępowanie zgodnie z tymi sprawdzonymi krokami przekształca to, co mogło być frustrującym doświadczeniem, w prostą ścieżkę od pierwszego zapytania po pomyślne dostarczenie.

Mając w ręku własny wał korbowy, jesteś już blisko momentu zakończenia budowy silnika. Ostatnia sekcja podsumowuje wszystkie omówione zagadnienia, przedstawiając je jako konkretne wnioski oraz praktyczną listę kontrolną na następny projekt zamawiania elementów na zamówienie.

Kolejny krok w realizacji Twojego projektu wału korbowego

Przebyłeś całą drogę życia zamówienia na kute wały korbowe na zamówienie — od zrozumienia znaczenia kucia, przez nawiązywanie relacji z producentami, po śledzenie harmonogramów produkcji. Teraz nadszedł czas, by wykorzystać zdobytą wiedzę w praktyce. Niezależnie od tego, czy jesteś nowym nabywcą, który czuje się już pewniej, czy doświadczonym konstruktorem silników doskonalącym swoje metody, droga naprzód staje się jaśniejsza, gdy masz do dyspozycji uporządkowane podejście.

Sukces w zakupie niestandardowych wałów korbowych zależy od czterech kluczowych czynników: dokładnego przygotowania specyfikacji, starannego ocenienia producenta, rygorystycznych standardów jakości oraz realistycznego planowania harmonogramu. Pominięcie któregoś z tych elementów może skutkować opóźnieniami, przekroczeniem budżetu lub komponentami nie spełniającymi wymagań wydajnościowych.

Lista kontrolna zamówienia niestandardowego wału korbowego

Zanim skontaktujesz się z producentami, upewnij się, że uwzględniłeś każdy z poniższych istotnych elementów:

- Dokumentacja konfiguracji silnika: Zarejestrowane marka, model, liczba cylindrów, zakres obrotów i cele dotyczące mocy

- Zebrane specyfikacje wymiarowe: Zmierzone lub ustalone długość skoku, średnica piasty głównej, średnica piasty drążka tłokowego oraz rozmieszczenie cylindrów

- Określone wymagania materiałowe: Wybrana gatunek stali na podstawie wymagań użytkowania (4340 dla większości wersji wysokiej wydajności)

- Dostępne masy zespołu drgającego: Wagi tłoka, palca i pierścieni udokumentowane dla odpowiedniego doboru przeciwwag

- Utworzona krótka lista producentów: Zidentyfikowano wielu dostawców z potwierdzonym doświadczeniem i certyfikatami

- Określono zakres budżetu: Ustalono realistyczne oczekiwania dotyczące kosztów na podstawie złożoności i wymagań materiałowych

- Zaplanowano rezerwę czasową: Harmonogram projektu obejmuje bufor na przypadkowe opóźnienia

- Wymagania dotyczące dokumentacji jakości zostały określone: Certyfikaty materiałów, raporty inspekcyjne oraz dane dotyczące równoważenia zostały jasno określone od początku

Osobom poszukującym wałów korbowych zamiennych na potrzeby restautracji, należy dodać specyfikacje oryginalnego wyposażenia oraz dopuszczalne odchyłki do dokumentacji. Wale korbowe silników do zastosowań vintage często wymagają zachowania historycznych wymiarów, przy jednoczesnej możliwości ulepszenia materiałów w celu wydłużenia trwałości.

Krok Do Przodu Z Pewną Siebie

Nabycza wiedza przekształca to, co wielu uważa za proces przytłaczający, w realizowalny projekt. Rozumiesz, dlaczego wały korbowe kute są lepsze od odlewanych, jakie specyfikacje są wymagane przez producentów, jak kontrola jakości chroni Twoje inwestycje oraz jak wygląda realistyczna cena i terminy realizacji.

Najbardziej udane projekty niestandardowych wałów korbowych opierają się na równowadze trzech konkurujących priorytetów: jakości gwarantującej niezawodność, kosztów dopasowanych do budżetu oraz czasu realizacji odpowiadającego harmonogramowi. Zbyt duże kompromisy w przypadku któregoś z tych czynników prowadzą do problemów. Inwestuj w jakość tam, gdzie ma to największe znaczenie, planuj terminy z realistycznymi rezerwami czasowymi i pamiętaj, że najtańsza opcja rzadko zapewnia najlepszą długoterminową wartość.

Osoby kupujące po raz pierwszy powinny rozpocząć od pojedynczej rozmowy z zespołem inżynieryjnym renomowanego producenta. Przynieś dokumentację ze specyfikacją, zadawaj pytania swobodnie i oceniaj, jak szybko i pomocnie reagują, zanim podejmiesz decyzję. Ta wstępna interakcja wiele mówi o partnerstwie, do którego się angażujesz.

Doświadczeni wykonawcy mogą wykorzystać ten schemat, aby udoskonalić istniejące procesy. Być może pominięto pewne dokumenty dotyczące jakości lub nie w pełni wykorzystano opcje produkcji międzynarodowej. Każdy projekt daje szansę na ulepszenie swojego podejścia.

Twój niestandardowy wał korbowy stanowi serce Twojej konstrukcji silnika. Włożony wysiłek w prawidłowe zamawianie – od gromadzenia dokładnych specyfikacji po weryfikację certyfikatów jakości – przekłada się na niezawodność działania i długą żywotność. Niezależnie od tego, czy budujesz silniki sportowe na poziomie eagle cranks, czy przywracasz klasyczny wał korbowy do zastosowań motocyklowych, podstawy pozostają niezmienne.

Weź to, czego się tutaj nauczyłeś, i zastosuj w swoim kolejnym projekcie. Producenci istnieją, procesy są sprawdzone, a teraz masz wiedzę niezbędną, by skutecznie nimi zarządzać. Twój niestandardowy kute wał korbowy czeka.

Często zadawane pytania dotyczące zamawiania niestandardowych kutykh wałów korbowych

1. Która firma produkuje niestandardowe wały korbowe?

Kilka renomowanych firm specjalizuje się w produkcji niestandardowych wałów korbowych, w tym Bryant Racing, Winberg Crankshafts oraz Eagle Specialty Products w Stanach Zjednoczonych. Międzynarodowe opcje, takie jak Shaoyi (Ningbo) Metal Technology, oferują produkcję certyfikowaną zgodnie z IATF 16949 oraz możliwości szybkiego prototypowania. Wybierając producenta, oceniaj jego certyfikaty, wsparcie inżynieryjne, terminy realizacji oraz doświadczenie w zakresie Twojego konkretnego zastosowania.

2. Ile mocy może wytrzymać kuty wał korbowy?

Wysokiej jakości korbowszyt kowany ze stali 4340 zazwyczaj bezpiecznie wytrzymuje silniki generujące do 1500 koni mechanicznych. W przypadkach przekraczających ten próg, korbowszyty frezowane z pełnej tulei stają się preferowanym wyborem dzięki lepszej jednorodności materiału. Rzeczywista nośność zależy jednak od takich czynników jak klasa materiału, jakość obróbki cieplnej, rozmiar panewek, projekt przeciwwag oraz od tego, czy silnik używa wymuszonego doładowania czy tlenku azotu.

3. Ile kosztuje niestandardowy korbowszyt kowany?

Ceny niestandardowych korbowszytów kowanych wahają się od kilku tysięcy dolarów za proste konstrukcje ze standardowej stali 4340 do ponad dziesięciu tysięcy dolarów za skomplikowane wersje z egzotycznymi materiałami. Główne czynniki wpływające na koszt to wybór materiału, złożoność projektu, ilość zamówienia, wymagania dotyczące wykończenia, takie jak azotowanie, oraz precyzja wyważenia. Zamówienia pojedynczych sztuk wiążą się z wyższym kosztem jednostkowym, ponieważ koszty przygotowania nie mogą być rozłożone na wiele jednostek.

4. Jaki jest typowy czas realizacji zamówień niestandardowych wałów korbowych?

Zamówienia krajowe na niestandardowe wały korbowe zazwyczaj wymagają od czterech do ośmiu tygodni od potwierdzenia zamówienia do wysyłki. Zamówienia międzynarodowe dodają czas transportu, wydłużając całkowity czas dostawy do sześciu–dwunastu tygodni. Czynniki wpływające na czas realizacji obejmują aktualne moce produkcyjne, dostępność materiałów, złożoność projektu, wymagania dotyczące obróbki cieplnej oraz protokoły kontroli jakości. Niektórzy producenci oferują szybkie prototypowanie już w ciągu 10 dni dla próbek wstępnych.

5. Jakie specyfikacje należy podać przy zamawianiu niestandardowego wału korbowego?

Istotne specyfikacje obejmują markę i konfigurację silnika, długość stroke, średnicę głównego łożyska, średnicę łożyska drążka, odległość między cylindrami, wymagania dotyczące przeciwwagi oraz wagi zespołu drgającego. Należy również określić preferowane gatunki materiału, wymagania dotyczące obróbki cieplnej, zakres oczekiwanych obrotów na minutę, cele mocy silnika oraz czy silnik wykorzystuje wymuszone doładowanie. Współpraca z doświadczonym budowniczym silników pomaga zapewnić dokładne pomiary, gdy oryginalna dokumentacja jest niedostępna.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —