Proces zwężania w tłoczeniu samochodowym: tryb uszkodzenia a operacja

STRESZCZENIE

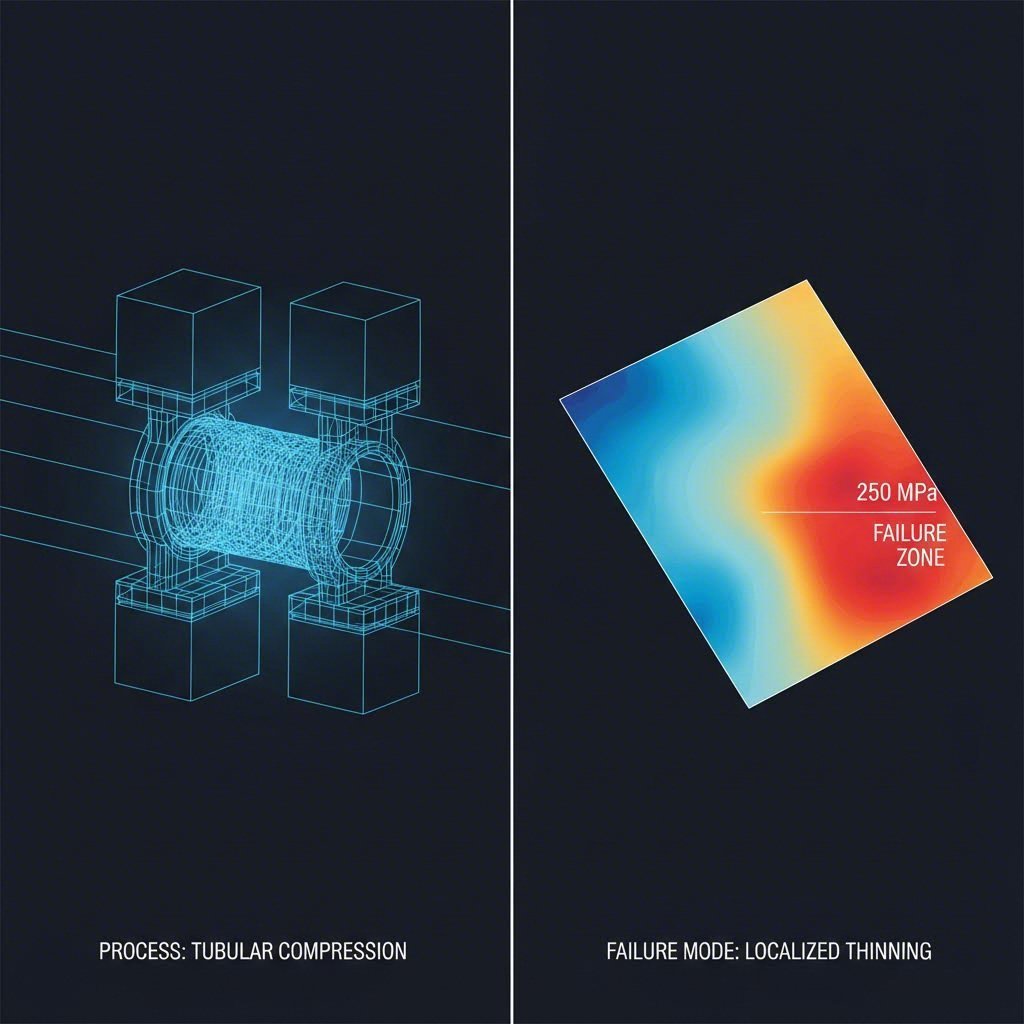

W stampingu motoryzacyjnym termin „wydłużanie” odnosi się do dwóch różnych, ale kluczowych pojęć: konkretnego procesu produkcyjnego proces i stanu materiału tryb uszkodzenia . Jako proces (często nazywany redukcją), wydłużanie to celowe zmniejszenie średnicy rury lub zbiornika, powszechnie stosowane w elementach wydechowych i kanistrach. Jako mechanizm uszkodzenia, wydłużanie to lokalna niestabilność cienienia blachy poprzedzająca pęknięcie, oznaczająca absolutny limit formowalności materiału.

Dla inżynierów procesowych opanowanie wydłużania wymaga podwójnego podejścia: optymalizacji narzędzi do przeprowadzania operacji wydłużania bez wyginania, jednocześnie projektując tłoczone panele tak, aby uniknąć niestabilności wydłużania poprzez analizę rozkładu odkształceń i szybkości umacniania na skutek odkształcenia. Ten przewodnik wyjaśnia fizykę, parametry i strategie kontroli dla obu przypadków.

Operacja wydłużania: zmniejszanie średnicy części rurowych

W kontekście produkcji części, zwężanie jest operacją kształtowania stosowaną w celu zmniejszenia średnicy cylindrycznej osłony lub rury na jej otwartym końcu. W przeciwieństwie do wykrojnika, który przemieszcza materiał, tworząc głębokość, zwężanie polega na użyciu sił ściskających w celu zmniejszenia obwodu. Ta technika jest powszechna w przemyśle motoryzacyjnym przy produkcji takich elementów jak osłony katalizatorów, rury amortyzatorów czy wlewy paliwa.

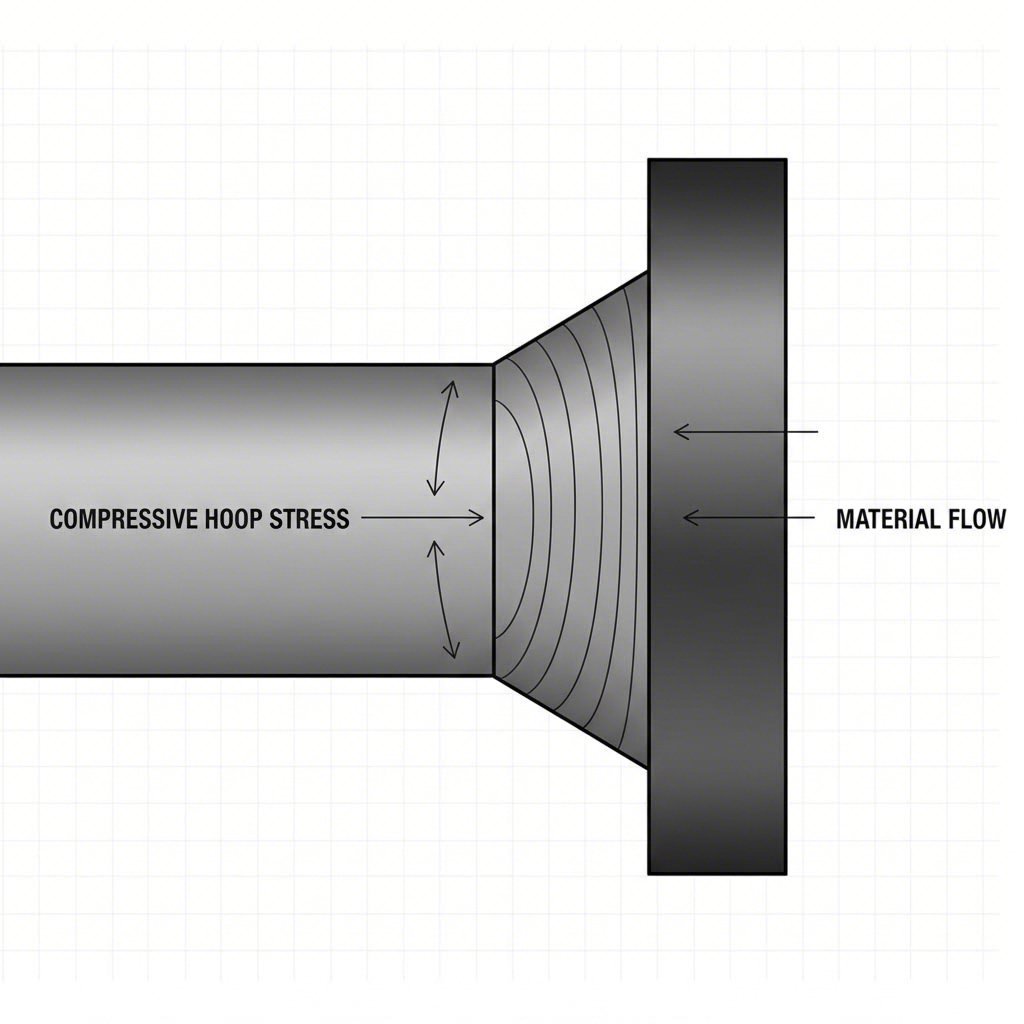

Zasady procesu zwężania

Operacja polega na nasunięciu matrycy na koniec rury tubowej. W miarę jak matryca posuwa się naprzód, materiał poddawany jest naprężeniom ściskającym w kierunku obwodowym, co powoduje jego przepływ do wewnątrz i lekkie pogrubienie. Sukces procesu zależy od zdolności materiału do plastycznego przepływu pod wpływem ściskania bez ryzyka załamania się.

Istnieją dwie główne metody realizacji tego rodzaju redukcji:

- Zwężanie matrycowe: Statyczną matrycę wciska się osiowo na rurę. Jest to szybsza metoda, jednak ograniczona tarciem oraz ryzykiem wyboczenia, jeśli stopień redukcji będzie zbyt duży.

- Zwężanie obrotowe (rotacyjne): Część lub narzędzie obraca się, przy zastosowaniu lokalnego ciśnienia stopniowo zmniejszając średnicę. Ta metoda, często stosowana w puszkach na napoje i precyzyjnych częściach samochodowych, zmniejsza tarcie i pozwala na większe zmniejszenie średnicy bez wad.

Częste wady w operacjach szyjkowania

Ponieważ materiał jest kompresowany, podstawowy tryb awarii podczas proces szykowania nie jest rozdzielające się, ale zgięcie lub zmarszczki. Jeśli długość rurki jest zbyt długa lub grubość ściany jest niewystarczająca w stosunku do średnicy, metal będzie się składany, a nie płynąć. Inżynierowie często używają wewnętrznych rękawów lub stopniowych redukcji (wielokrotnych przejść), aby wspierać materiał i utrzymać integralność geometryczną.

W przypadku producentów zajmujących się złożonymi geometrii lub produkcją dużych objętości, gdzie precyzja jest kluczowa, współpraca ze specjalistycznymi usługami pieczętowania, takimi jak Shaoyi Metal Technology może przełamać lukę między szybkim prototypowaniem a masową produkcją. Ich wiedza na temat certyfikowanego przez IATF 16949 precision stampingu zapewnia, że nawet trudne operacje formowania, takie jak głębokie szyje, spełniają światowe standardy OEM.

Wykluczenie szyi: granica możliwości formowania

W szerszym kontekście stemplowania ciała w białym (BIW), szyi jest wrogiem. Definiuje on początek niestabilności materiału, w którym deformacja lokalizuje się w wąskim pasmie, co nieuchronnie prowadzi do złamania. Gdy tylko powstaje lokalna szyja, materiał w tym regionie szybko się rozrzedza, podczas gdy otaczający materiał całkowicie przestaje się deformować.

Dyfuzyjne i lokalne szyi

Zrozumienie postępu rozkręcania jest niezbędne do przewidywania awarii w zaawansowanych stali o wysokiej wytrzymałości (AHSS):

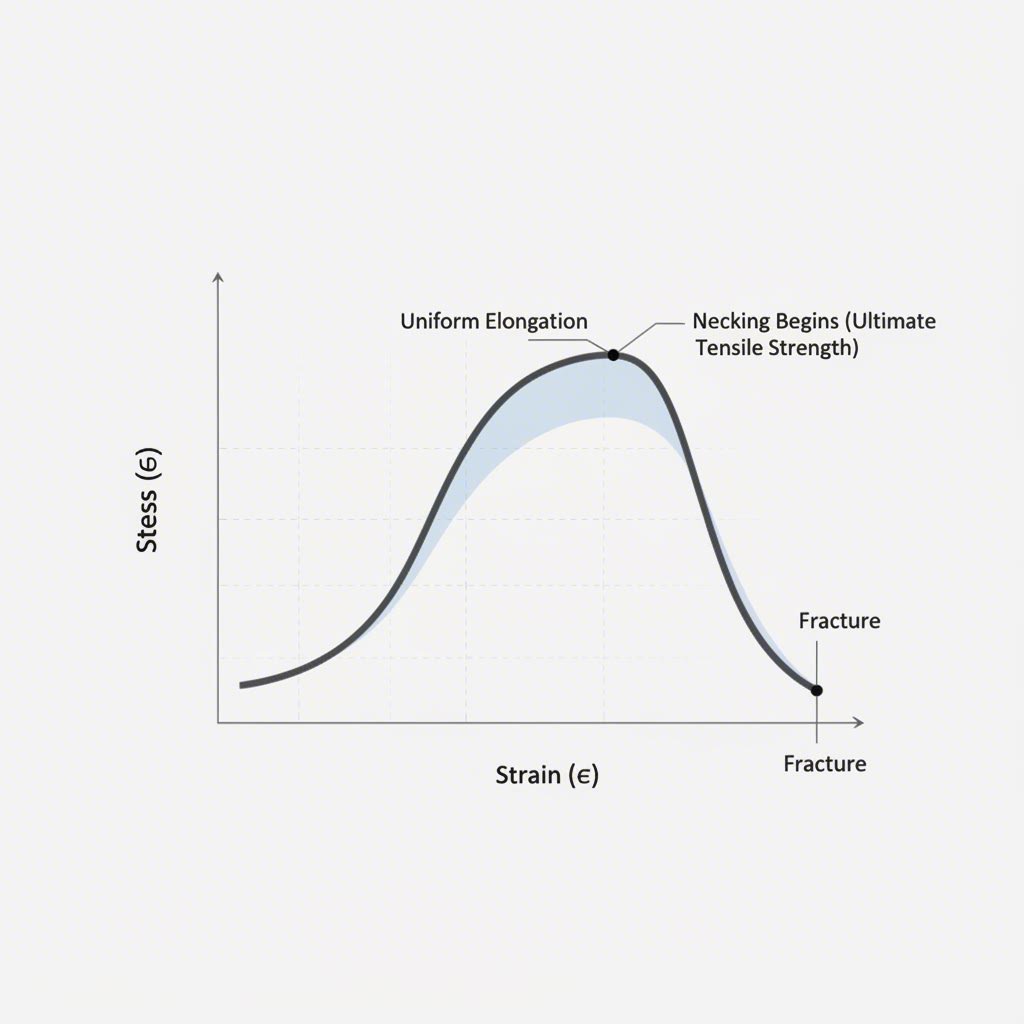

- Rozproszone szyje: Jest to początkowy etap, w którym szerokość arkusza zaczyna się niejednolicie kurczyć. Rozciąga się na większym obszarze i nie prowadzi natychmiast do awarii. W badaniach na rozciąganie występuje to w punkcie ostatecznej wytrzymałości na rozciąganie (UTS).

- Lokalne szyi: To jest granica krytycznej awarii. Deformacja koncentruje się w wąskim pasie (w przybliżeniu grubości arkusza). W tym stanie materiał rozrzedza się katastrofalnie bez dalszego rozszerzania się w okolicznych obszarach. W symulacji i projektowaniu pieczętowania początek lokalnego powiązania jest uważany za funkcjonalny punkt awarii części.

Fizyka niestabilności

/Szybkość rozciągania się /pojawia się, gdy materiał stopa twardnienia nie może już kompensować zmniejszenia powierzchni przekroju poprzecznego. Zgodnie z kryterium Considere stabilność utrzymuje się tak długo, jak długo materiał wzmacnia się (twardnieje) szybciej niż rozcieńcza. Kiedy tempo zatwardziawania pracy spada poniżej prawdziwego poziomu stresu, wywołuje się niestabilność.

Dlatego wysoki n-wartość (wyraźnik twardzenia naprężenia) są preferowane do złożonych pieczarek; utrzymują one zdolność do dłuższego rozprowadzania naprężenia na szerszym obszarze, opóźniając wystąpienie szyi.

Parametry inżynieryjne i zachowanie materiału

Połączenie procesu z trybem uszkodzenia wymaga dogłębnej analizy nauki o materiałach. Zachowanie stali zarówno podczas operacji wydłużania, jak i niestabilności wydłużania rządzi się krzywą naprężenie-odkształcenie.

Rola współczynnika n

Wykładnik umocnienia odkształceniowego (współczynnik n) jest najważniejszym parametrem:

- W celu zapobiegania uszkodzeniom: Pożądany jest wysoki współczynnik n. Pozwala on materiałowi bardziej się rozciągnąć przed rozpoczęciem lokalnego wydłużania, co jest kluczowe dla głęboko tłoczonych paneli karoseryjnych.

- Dla operacji wydłużania: Ironią jest, że bardzo wysoki współczynnik n może czasem stanowić wyzwanie dla operacji wydłużania ściskanego, jeśli materiał zbyt szybko twardnieje, wymagając większych sił i zwiększając ryzyko wyboczenia.

Krzywe graniczne kształtowania (FLC)

Aby przewidzieć niestabilność wydłużania w produkcji, inżynierowie opierają się na Krzywej Granicznej Kształtowania (FLC). Krzywa ta przedstawia odkształcenia główne i wtórne, przy których występuje lokalne wydłużenie. Oczekuje się, że każdy punkt na tłocionej części leżący powyżej tej krzywej ulegnie uszkodzeniu.

Nowoczesne metody wykrywania, takie jak korelacja obrazu cyfrowego (DIC), pozwalają inżynierom na wizualizację nagromadzenia odkształceń w czasie rzeczywistym. Śledząc wzór powierzchniowy, DIC może zidentyfikować „pasmo przewężenia”, zanim stanie się ono widoczne gołym okiem, umożliwiając proaktywne dostrojenie matrycy.

Zapobieganie wadom i kontrola procesu

Niezależnie od tego, czy wykonujesz operację przewężania, czy próbujesz zapobiec uszkodzeniu przez przewężenie, kluczowe jest pełna kontrola nad tarciem i przepływem materiału.

Zapobieganie niestabilności przewężenia (blachy metalowe)

- Strategia smarowania: Wysokie tarcie ogranicza przepływ materiału, powodując lokalne rozciąganie. Poprawa smarowania w krytycznych obszarach pozwala materiałowi napływać ze stref sąsiednich, równomiernie rozkładając odkształcenia.

- Dostosowanie siły docisku matrycy: Jeśli siła uchwytu blachy jest zbyt wysoka, materiał nie może przepływać do wnętrza matrycy, co prowadzi do nadmiernego rozciągania i przewężenia. Zmniejszenie tej siły umożliwia większy napływ materiału.

- Promienie matrycy: Ostre promienie koncentrują naprężenia. Zwiększenie promienia wejścia do matrycy może zmniejszyć maksymalne odkształcenie i zapobiec powstawaniu lokalnego przewężenia.

Zapewnienie skutecznych operacji zwężania (rur)

- Sleeves prowadzące: Aby zapobiec wyginaniu podczas osiowego zwężania, należy stosować zewnętrzne lub wewnętrzne prowadnice wspierające ścianki rury.

- Stopniowe zmniejszanie średnicy: Nie próbuj zmniejszyć średnicy o 50% jednorazowo. Podziel proces na kilka etapów (np. 20% -> 15% -> 10%), aby kontrolować naprężenia ściskające.

- Hartowanie: W przypadku intensywnego zmniejszania średnicy może być konieczne odpuszczanie pośrednie w celu przywrócenia ciągliwości i zmniejszenia stanu umocnienia materiału wskutek odkształcenia plastycznego.

Podsumowanie

Zwężanie w tłocznictwie motoryzacyjnym to dwoistość, z którą musi się zmierzyć każdy inżynier procesu. Jest to zarówno cenna technika kształtowania elementów rurowych, jak i wyznacznik granicy formowalności blach metalowych. Aby ją rozróżnić, należy uwzględnić mechanikę ściskania proces szykowania oraz niestabilność rozciągania awarii związanych ze zwężaniem , producenci mogą zoptymalizować projekt narzędzi oraz dobór materiałów. Sukces polega na znalezieniu równowagi między tymi siłami — wykorzystaniu plastycznego odkształcenia do kształtowania metalu, jednocześnie szanując fizyczne granice, gdzie kończy się stabilność, a zaczyna awaria.

Często zadawane pytania

1. Jaka jest różnica między wydłużaniem (necking) a tłoczeniem głębokim (drawing)?

Tłoczenie głębokie (drawing) to proces rozciągania, w którym blaszkę wprowadza się do matrycy, tworząc głębokość, co często zmniejsza grubość ścianki. Wydłużanie (necking) jako proces to operacja ściskania stosowana na otwartym końcu rury w celu zmniejszenia jej średnicy. Przy tłoczeniu materiał przepływa z flanszu; przy wydłużaniu materiał jest wtłaczany do wnętrza otwarcia.

2. W jaki sposób wartość współczynnika n wpływa na niestabilność wydłużania?

Współczynnik n (wykładnik umocnienia odkształceniowego) wskazuje zdolność materiału do umacniania się podczas odkształcania. Wyższa wartość współczynnika n oznacza, że materiał skuteczniej opiera się lokalnemu cienieniu, rozprowadzając odkształcenie na większym obszarze. To bezpośrednio opóźnia wystąpienie niestabilności wydłużania, umożliwiając głębsze i bardziej złożone tłoczenie.

3. Czy można wykryć przewężenie przed wystąpieniem pęknięcia?

Tak. Choć trudno je dostrzec gołym okiem, dopóki nie stanie się poważne, przewężenie lokalne można wykryć za pomocą systemów korelacji cyfrowych obrazów (DIC) podczas testów. W produkcji widoczna "bruzda" lub linia cieniowania na powierzchni panelu to wyraźny sygnał, że proces jest na skraju rozwarstwienia i wymaga natychmiastowej korekty.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —