Korzyści z kucia bliskiego kształtu dla sektora motoryzacyjnego

STRESZCZENIE

Kucie bliskie kształtowi końcowemu to proces produkcyjny, w którym części samochodowe są wykonywane bardzo blisko swoich ostatecznych, czyli tzw. 'końcowych', wymiarów. Ta technika znacząco minimalizuje konieczność dalszej obróbki skrawaniem, co przekłada się na istotne korzyści, takie jak zmniejszenie odpadów materiałowych, obniżenie kosztów produkcji oraz skrócenie cykli wytwarzania. Ostatecznie pozwala na uzyskanie silniejszych, bardziej niezawodnych komponentów o lepszej integralności strukturalnej dla przemysłu motoryzacyjnego.

Czym jest kucie bliskie kształtowi końcowemu?

Kucie bliskie do kształtu końcowego to zaawansowana metoda wytwarzania, której celem jest uzyskanie elementu metalowego o wymiarach jak najbliższych finalnej, ukończonej formie. W przeciwieństwie do tradycyjnych metod kucia, które tworzą jedynie szkic części (często nazywany elementem 'surowym'), kucie bliskie do kształtu końcowego dostarcza produkt wymagający minimalnej dalszej obróbki skrawaniem, szlifowaniem lub wykańczaniem. Ta precyzja jest kluczowa dla jego wartości, szczególnie w wymagającym sektorze takim jak przemysł motoryzacyjny.

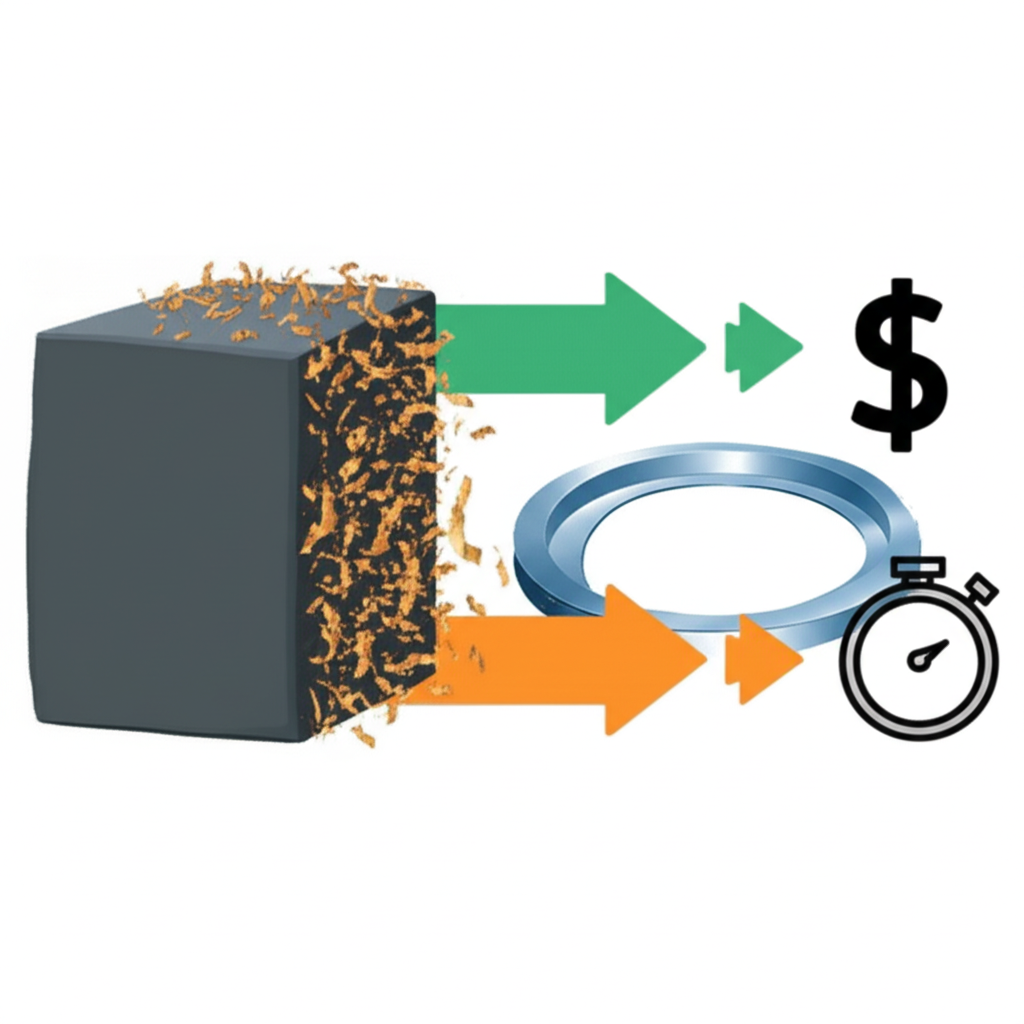

Główną zasadą jest efektywność. Tradycyjne kucie często pozostawia znaczną ilość nadmiarowego materiału, który musi być starannie usunięty. Ten proces usuwania pochłania czas, energię i siłę roboczą, generując przy tym duże ilości odpadów. Zdaniem AST Forged Wheels, głównym mankamentem konwencjonalnych metod jest rozpoczynanie od zbyt dużej ilości metalu, co nie jest optymalne ani dla producenta, ani dla klienta pod względem kosztów. Kucie bliskie do kształtu końcowego bezpośrednio rozwiązuje tę nieefektywność poprzez inteligentne kształtowanie metalu od samego początku.

Sam proces polega na kuciu lub prasowaniu wałka metalowego w matrycy, która z dużą precyzją odtwarza geometrię końcowego elementu. Jest to zasadniczo inne niż odlewanie, w którym ciekły metal jest wlewany do formy. Jak wyjaśniono w wpisie na blogu firmy Cybernet Manufacturing , działanie młota podczas kucia zapewnia wyraźną przewagę metalurgiczną, tworząc określony tok struktury, który powtarza kontury części, co zwiększa ich wytrzymałość i odporność — kluczowy czynnik dla wysokowydajnych komponentów samochodowych.

Główne korzyści ekonomiczne: redukcja kosztów i marnotrawstwa

Jednym z najważniejszych argumentów za wprowadzeniem kucia bliskiego kształtu końcowemu w sektorze motoryzacyjnym jest jego znaczący wpływ ekonomiczny. Tworząc części, które są niemal gotowe od samego początku, producenci mogą osiągnąć znaczne oszczędności w wielu obszarach produkcji. Te korzyści finansowe czynią ten proces podstawą współczesnej metody produkcyjnej typu lean.

Główna korzyść w postaci oszczędności kosztów wynika z drastycznego zmniejszenia odpadów materiałowych. Ponieważ pierwotne kucie jest bardzo zbliżone do końcowej geometrii, znacznie mniej metalu musi zostać usunięte podczas obróbki skrawaniem. To minimalizuje ilość powstającego śmiecia, który stanowi bezpośrednią stratę finansową; jak zauważa AST Forged Wheels, sprzedaż złomu metalu zazwyczaj przynosi zaledwie około połowę początkowego kosztu materiału. Dzięki bardziej efektywnemu wykorzystaniu surowców firmy mogą znacząco obniżyć koszty wejściowe.

Dodatkowo, zmniejszenie potrzebnej obróbki skrawaniem przekłada się bezpośrednio na niższe koszty operacyjne. Mniejszy czas pracy maszyn oznacza mniejsze zużycie energii, mniejsze zużycie narzędzi i sprzętu tnącego oraz mniejszą liczbę godzin pracy potrzebnych do wykończenia każdej części. Double Eagle Alloys podkreśla, że niższe koszty produkcji są kluczową korzyścią , ponieważ zoptymalizowany proces eliminuje wiele kosztownych etapów związanych z tradycyjną produkcją. Ta zwiększone efektywność nie tylko oszczędza pieniądze, ale także zwalnia cenne moce maszynowe na inne zadania.

Zwiększanie efektywności operacyjnej w produkcji samochodowej

W dynamicznym środowisku przemysłu motoryzacyjnego szybkość i efektywność produkcji są równie ważne jak koszt. Kucie bliskie kształtom końcowym oferuje istotną przewagę, przyspieszając harmonogramy produkcji i poprawiając ogólną organizację pracy. Dzięki minimalizacji intensywnego toczenia po kuciu, cały cykl produkcyjny staje się krótszy i bardziej przewidywalny.

To zmniejszenie czasu przetwarzania prowadzi do znaczącego skrócenia czasu realizacji gotowych komponentów. Dla producentów samochodów działających w ramach ścisłych harmonogramów i systemów dostaw just-in-time, ta szybkość jest nieoceniona. Umożliwia większą elastyczność w reagowaniu na zapotrzebowanie rynkowe i zmniejsza ryzyko wąskich gardeł w produkcji spowodowanych długotrwałymi procesami wykańczania. Możliwość przejścia od surowca do stanu niemal gotowego produktu w mniejszej liczbie etapów upraszcza cały przepływ operacyjny.

Osiągnięcie tych korzyści związanych z efektywnością często wymaga współpracy ze specjalistycznymi dostawcami, którzy opanowali proces kształtowania bliskiego kształtom docelowym. Na przykład firmy poszukujące solidnych i niezawodnych komponentów samochodowych mogą zapoznać się z ofertą usługi kucia na zamówienie od Shaoyi Metal Technology . Specjalizują się w wysokiej jakości gorącym kuciu certyfikowanym zgodnie z IATF16949 dla przemysłu motoryzacyjnego, oferując pełen zakres usług – od szybkiego prototypowania po produkcję seryjną. Ich doświadczenie oraz możliwości własne gwarantują precyzję i efektywność obiecane przez kucie bliskie kształtom końcowym, umożliwiając terminową dostawę dla globalnych łańcuchów dostaw.

Ostatecznie korzyści operacyjne wykraczają poza samą szybkość. Bardziej efektywny i zoptymalizowany proces to także proces bardziej niezawodny. Dzięki mniejszej liczbie etapów i ograniczeniu konieczności ręcznej obróbki wykańczającej, zmniejsza się ryzyko błędów, co przekłada się na większą spójność jakości i wyższe wskaźniki wydajności produkcji.

Poprawa jakości części i integralności strukturalnej

Oprócz korzyści ekonomicznych i operacyjnych, kucie bliskie do kształtu końcowego zapewnia lepszy produkt pod względem wydajności mechanicznej i niezawodności. Własna natura procesu kucia nadaje właściwości metalurgiczne, które są szczególnie pożądane w krytycznych zastosowaniach samochodowych, takich jak elementy silnika, części zawieszenia i systemy napędowe.

Główną zaletą jest przepływ ziarna w metalu. Podczas procesu kucia wielokrotne uderzenia i dociskanie zmuszają wewnętrzną strukturę ziarnową metalu do wyrównania się z kształtem elementu. Ten ciągły, nieprzerwany przepływ ziarna zwiększa wytrzymałość, plastyczność oraz odporność na obciążenia udarowe i zmęczeniowe. W przeciwieństwie do tego, obróbka skrawaniem elementu z litego bloku metalu (pręta) przecina te przepływy ziarna, tworząc potencjalne słabe punkty. Jak zauważa Leanwerks, ten proces prowadzi do zwiększonej wytrzymałości metalurgicznej dzięki bardziej efektywnemu przepływowi ziarna .

Zwiększona wytrzymałość konstrukcyjna oznacza, że części kute mogą być lżejsze bez utraty wytrzymałości — co jest kluczowym celem w przemyśle motoryzacyjnym w celu poprawy oszczędności paliwa i wydajności. Proces ten pomaga również w konsolidacji i zamykaniu wszelkich wewnętrznych wolnych przestrzeni lub porowatości, które mogą występować w surowym metalu, co prowadzi do uzyskania gęstszego i bardziej jednorodnego materiału. Skutkuje to komponentami, które nie tylko są silniejsze, ale także bardziej niezawodne i trwalsze w całym okresie eksploatacji, spełniając rygorystyczne normy bezpieczeństwa i wydajności sektora motoryzacyjnego.

Często zadawane pytania

1. Jakie są główne zalety procesu kucia?

Forging oferuje kilka kluczowych zalet w stosunku do innych metod produkcji, takich jak odlewanie lub obróbka. W ten sposób wytwarzane są części o wyższych właściwościach mechanicznych, w tym zwiększonej wytrzymałości, elastyczności i odporności na zmęczenie, ze względu na wyrafinowaną strukturę ziarna. Proces ten eliminuje również wewnętrzną porowatość, co prowadzi do większej integralności konstrukcyjnej i niezawodności, co jest kluczowe dla elementów kluczowych dla bezpieczeństwa.

2. Wykorzystanie Dlaczego produkcja sieci jest ważnym aspektem?

Produkcja kształtu sieci i kształtu bliskiego sieci jest ważna, ponieważ jest bardzo wydajna. Dzięki wytwarzaniu części bardzo zbliżonych do ich końcowych wymiarów, metody te znacznie zmniejszają marnotrawstwo materiału, minimalizują potrzebę kosztownych i czasochłonnych procesów obróbki wtórnej oraz skracają czas realizacji całkowitej produkcji. W ten sposób można znacznie oszczędzać koszty i zapewnić bardziej zrównoważony proces produkcji.

3. Wykorzystanie Co się dzieje w przemyśle motoryzacyjnym?

W przemyśle motoryzacyjnym kucie jest procesem wytwarzania stosowanym do tworzenia wytrzymałych, trwałych elementów metalowych poprzez kształtowanie metalu siłami ściskającymi. Jest niezbędne przy produkcji kluczowych części, które muszą wytrzymywać duże obciążenia i zmęczenie materiału, takich jak tłoki, wały korbowe, przekładnie i piasty kół. Skuwane elementy są nieodłącznym składnikiem współczesnej konstrukcji pojazdów ze względu na ich wytrzymałość i niezawodność.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —