Tajniki cięcia metalu laserem: Od przesłania pliku do bezbłędnych elementów

Zrozumienie technologii cięcia metalu laserem i sposób jej działania

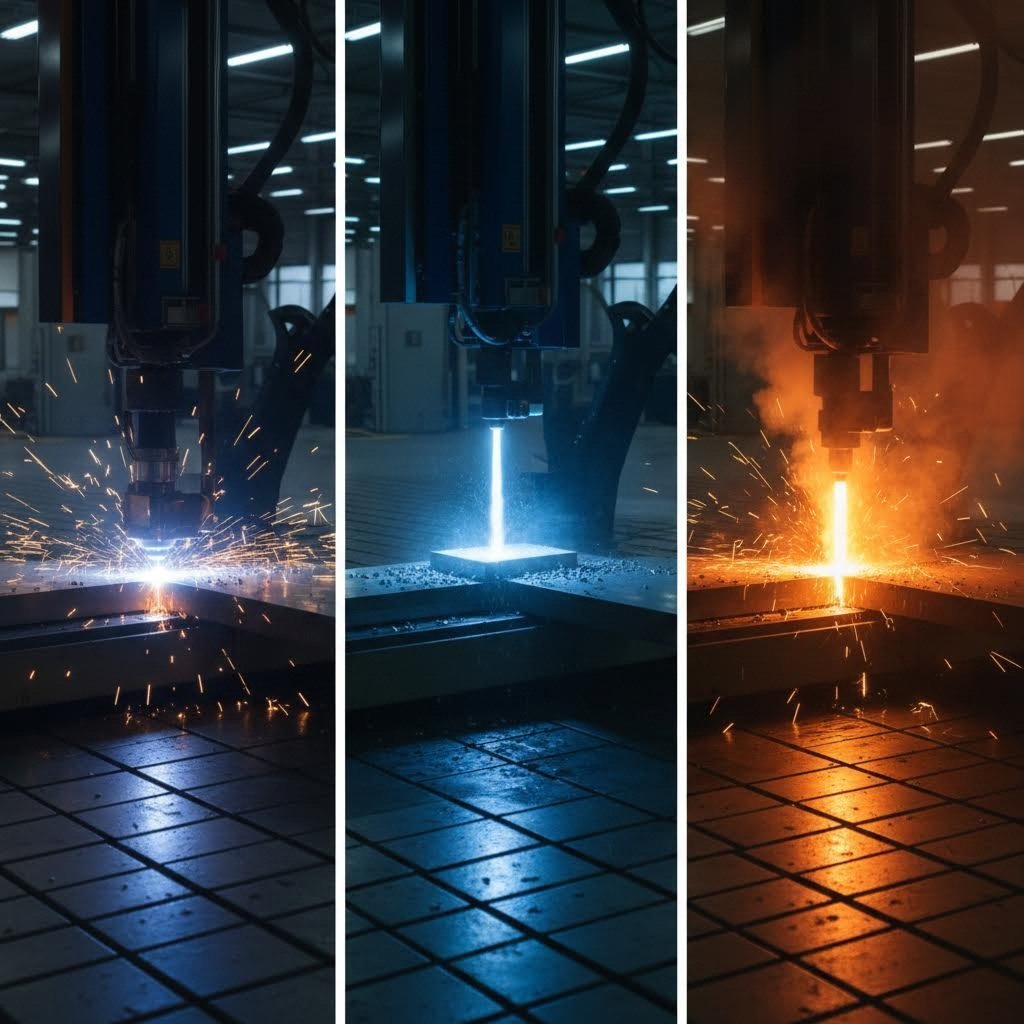

Czym więc jest dokładnie cięcie laserowe? Cięcie metalu laserem to proces cięcia termicznego, w którym skoncentrowana wiązka lasera o wysokiej gęstości mocy szybko nagrzewa materiał, aż ten stopnieje, odparuje lub spali się na wylot. W miarę jak wiązka przemieszcza się po przedmiocie roboczym, strumień gazu o dużej prędkości wyrzuca stopiony materiał, tworząc wąskie, precyzyjne cięcie zwane szczeliną cięcia (kerf). Ta technologia zrewolucjonizowała obróbkę blach, zapewniając wyjątkową dokładność, minimalne odpady materiałowe oraz możliwość tworzenia złożonych geometrii, których tradycyjne metody cięcia po prostu nie są w stanie osiągnąć.

Gdy korzystasz z usługi cięcia metalu laserem, zrozumienie technologii stojącej za nią pozwala podejmować lepsze decyzje dotyczące Twoich projektów. Proces rozpoczyna się od pliku CAD, który jest konwertowany na instrukcje G-code czytelne dla maszyny. Te instrukcje kierują głowicą tnącą nad materiałem z precyzyjną dokładnością — często osiągając tolerancję wymiarową na poziomie ±0,05 mm. Niezależnie od tego, czy potrzebujesz skomplikowanych paneli dekoracyjnych, czy precyzyjnych komponentów przemysłowych, wybór lasera do cięcia ma bezpośredni wpływ na wynik.

Jak lasery światłowodowe przekształcają surowy metal w precyzyjne części

Lasery światłowodowe to najnowocześniejsza technologia cięcia metalu laserem. Te systemy wykorzystują domieszkowany kabel światłowodowy jako ośrodek czynny, przepompowując fotony przez rdzeń z kryształu kwarcowego lub szkła borokrzemowego domieszkowanego pierwiastkami ziem rzadkich, takimi jak neodym lub iterb. Rezultat? Promień laserowy o długości fali około 1 mikrometra — znacznie krótszej niż w przypadku alternatyw CO2.

Ta krótsza fala ma pewne istotne zalety podczas cięcia laserowego. Lasery światłowodowe charakteryzują się wyższym współczynnikiem absorpcji, co oznacza, że doskonale nadają się do cięcia odbijających metali, takich jak aluminium, mosiądz i miedź, które mogłyby stanowić problem dla innych typów laserów. Można również zauważyć szybsze prędkości cięcia cienkich i średniej grubości materiałów metalowych, wyższą sprawność elektryczną (około 30% w porównaniu do zaledwie 10% dla CO2) oraz mniejsze wymagania konserwacyjne, ponieważ nie ma zwierciadeł wymagających regulacji ani gazów, które trzeba uzupełniać.

Elastyczność dostarczania wiązka przez światłowód otwiera również możliwości integracji z robotami oraz zastosowań w skomplikowanym trójwymiarowym cięciu, na które nie pozwalają sztywne trasy wiązka.

Nauka stojąca za technologią cięcia termicznego

Zrozumienie, w jaki sposób lasery rzeczywiście tną metal, sprowadza się do jednej zasady: emisji wymuszonej. Gdy fotony oddziałują z wzbudzonymi elektronami w stanie metastabilnym, elektrony te emitują dodatkowe fotony o identycznych właściwościach – tej samej częstotliwości, fazie i polaryzacji. Ten efekt lawinowy, wzmacniany między powierzchniami odbijającymi, generuje spójną, wysokonapięciową wiązkę, która umożliwia cięcie laserem.

Lasery CO₂ wykorzystują odmienną metodę, stosując mieszaninę gazów składającą się z dwutlenku węgla, azotu i helu jako ośrodek aktywny. Działają one przy długości fali 10 600 nm (10,6 mikrometra) i przez długi czas były podstawowym narzędziem w operacjach cięcia laserowego. Azot magazynuje energię, którą przekazuje cząsteczką CO₂, podczas gdy hel pomaga rozpraszać nadmiarową energię, zapewniając ciągłość pracy.

Główna różnica między technologią laserów światłowodowych a CO2 polega na długości fali oraz materiałach, które najlepiej przecinają: lasery światłowodowe (długość fali 1 μm) doskonale sprawdzają się w cięciu metali, oferując wyższą prędkość i efektywność przy materiałach odbijających, podczas gdy lasery CO2 (długość fali 10,6 μm) pozostają preferowanym wyborem do materiałów niemetalicznych, takich jak drewno, akryl i plastik.

Gdy laser jest używany do cięcia metalu, skoncentrowana wiązka tworzy zlokalizowany punkt o wysokiej energii, który szybko nagrzewa materiał. W zależności od zastosowania, cięcie odbywa się za pomocą jednego z kilku mechanizmów: sublimacji (gdy materiał bezpośrednio przechodzi w stan gazowy), cięcia przez stapianie (gdy gaz obojętny usuwa stopiony metal) lub cięcia z użyciem tlenu (gdy reakcja egzotermiczna przyspiesza proces w przypadku stali węglowej). Każdy z tych sposobów ma swoje zastosowanie w nowoczesnej obróbce metali, a zrozumienie tych różnic pozwala lepiej komunikować się z dostawcą usług dotyczących konkretnego projektu.

Przewodnik po materiałach do projektów cięcia laserowego metalu

Wybór odpowiedniego materiału dla Twojego projektu to nie tylko kwestia wybrania metalu — chodzi o zrozumienie, jak ten metal zachowuje się pod wpływem intensywnego ciepła i skoncentrowanego światła. Każdy metal inaczej oddziałuje z wycinarka laserowa do metali cięciem laserowym, a te różnice bezpośrednio wpływają na jakość krawędzi, osiągalne tolerancje oraz ogólną wydajność elementu. Przeanalizujmy, co należy wiedzieć o każdym materiale przed złożeniem kolejnego zamówienia.

Prawda jest taka, że nie wszystkie metale są równe, jeśli chodzi o cięcie blachy laserem. Takie czynniki jak przewodność cieplna, odbijalność i temperatura topnienia decydują o tym, jak dokładnie zostaną wykonane cięcia Twoich elementów oraz jak duża strefa wpływu ciepła pojawi się wokół krawędzi. Zrozumienie tych właściwości pomaga w doborze materiałów odpowiadających wymaganiom aplikacji — i uniknięciu kosztownych niespodzianek.

Możliwości cięcia stali i stali nierdzewnej

Gdy chodzi o przecinarki laserowe do zastosowań metalowych, stal pozostaje najprostszym i najbardziej wyrozumiałym materiałem do przetwarzania. Stal węglowa (nazywana również stalą miękką) doskonale nadaje się do cięcia laserem włóknowym, tworząc czyste krawędzie przy minimalnym nataprzeniu. Umiarkowana przewodność cieplna materiału pozwala na rozpraszanie ciepła bez powodowania nadmiernej deformacji, a jego stosunkowo niski koszt czyni go idealnym rozwiązaniem zarówno dla elementów konstrukcyjnych, jak i paneli dekoracyjnych.

Cięcie stali nierdzewnej laserem wymaga nieco innych rozważań. Zgodnie z Datum Alloys , wyjątkowa odporność korozyjna i trwałość stali nierdzewnej sprawiają, że jest ona popularnym wyborem w przemyśle motoryzacyjnym, budowlanym i morskim. Proces cięcia daje gładkie, czyste krawędzie bez naruszania wewnętrznych właściwości ochronnych materiału – kluczowy aspekt w zastosowaniach narażonych na wilgoć, chemikalia lub ekstremalne temperatury.

Gdy wykonujesz cięcie laserowe stali nierdzewnej w zastosowaniach wymagających precyzji, jakość krawędzi nabiera szczególnej wagi. Lasery światłowodowe świetnie sprawdzają się przy stali nierdzewnej, ponieważ tworzą wąską szczelinę cięcia przy minimalnym wpływie cieplnym, zachowując odporność materiału na korozję aż do samej krawędzi cięcia. Ma to ogromne znaczenie w przypadku urządzeń do przetwórstwa żywności, sprzętu medycznego oraz instalacji architektonicznych, gdzie widoczne są odsłonięte krawędzie.

| Typ materiału | Typowy zakres grubości | Jakość krawędzi | Strefa wpływu ciepła | Kluczowe aspekty |

|---|---|---|---|---|

| Stal węglowa / konstrukcyjna | 0,5 mm – 25 mm | Doskonała; czysta, z minimalnym nalotem | Minimalna do umiarkowanej | Najbardziej opłacalne; cięcie z użyciem tlenu przyspiesza proces w przypadku grubych przekrojów |

| Stal nierdzewna | 0,5 mm – 20 mm | Doskonała; gładka, bez tlenków przy użyciu azotu | Niska przy odpowiednich ustawieniach | Wymagana większa moc dla grubszych przekrojów; azot zachowuje odporność na korozję |

| Aluminium | 0,5 mm – 15 mm | Dobra; wymaga starannego doboru parametrów | Umiarkowana ze względu na wysoką przewodność cieplną | Wysoka odbijalność — najlepiej radzą sobie lasery światłowodowe; tendencja do powstawania zadziorów na grubszych przekrojach |

| Miedź | 0,5 mm – 6 mm | Dobrze współpracuje z wysokomocowymi laserami światłowodowymi | Wyższa ze względu na doskonałą przewodność | Skrajnie odbijające; do niezawodnego cięcia wymagane są lasery o mocy powyżej 3000 W |

| Mosiądz | 0,5 mm – 8 mm | Dobre; możliwe lekkie przebarwienia | Umiarkowany | Łatwiejsze niż czysta miedź; zawartość cynku poprawia absorpcję |

| Lemety niklowe | 0,5 mm – 12 mm | Doskonałe; minimalna odkształcalność termiczna | Niski | Idealne dla przemysłu lotniczego; zachowuje właściwości po procesie cięcia |

Uwagi dotyczące aluminium i metali nieżelaznych

Tutaj sytuacja staje się ciekawa. Cięcie laserowe aluminium stwarza unikalne wyzwania, które oddzielają doświadczonych dostawców usług od reszty. Zgodnie z Uniwersalne Narzędzie , wysoka przewodność cieplna i odbicia aluminium sprawiają, że materiał ten jest "szczególnie trudny w pracy"—należy starannie kontrolować dopływ ciepła, aby osiągnąć odpowiedni balans między prędkością cięcia a jakością krawędzi.

Dobra wiadomość? Nowoczesne lasery światłowodowe w dużej mierze rozwiązały problem odbijalności, który dotykał starsze systemy CO2. Fale laserów światłowodowych są chętniej pochłaniane przez metale odbijające, co czyni cięcie laserowe aluminium znacznie bardziej praktycznym niż jeszcze dziesięć lat temu. Niemniej jednak pozostaje wyzwanie związane z przewodnictwem cieplnym. Ciepło szybko ucieka przez aluminium, co oznacza, że do utrzymania prędkości cięcia potrzebne jest większe natężenie mocy — jednak zbyt duża moc powoduje wyginanie i słabej jakości krawędzie.

W przypadku cięcia laserowego aluminium o małych grubościach (0,5 mm do 3 mm) laser o mocy od 1000 W do 2000 W zapewnia zazwyczaj doskonałe wyniki przy wysokiej precyzji i minimalnych odkształceniach. Grubsze materiały o grubości od 4 mm do 8 mm wymagają zazwyczaj systemów o mocy od 2000 W do 4000 W, podczas gdy dla grubości powyżej 9 mm konieczna jest moc 4000 W lub większa, aby osiągnąć czyste cięcie przez materiał o wyższej odbijalności.

Miedź i mosiądz uzupełniają opcje metali nieżelaznych, każdy z wyraźnymi cechami. Ekstremalna odbijalność i przewodność cieplna czystej miedzi sprawiają, że jest to najtrudniejszy powszechny metal do cięcia laserowego — zazwyczaj wymagającego laserów włóknowych o mocy od 3000 W do 5000 W, nawet dla stosunkowo cienkich przekrojów. Mosiądz, dzięki zawartości cynku, pochłania energię laserową nieco lepiej i daje się ciąć bardziej przewidywalnie, choć na krawędziach niektórych stopów może pojawić się lekka zmiana koloru.

Stopy specjalne, takie jak superstopy na bazie niklu, stanowią odrębną kategorię. Jak zauważa Datum Alloys, materiały te są cenione w przemyśle lotniczym i chemicznym ze względu na wytrzymałość, odporność na korozję oraz odporność na wysokie temperatury. Precyzja cięcia laserowego minimalizuje strefę wpływu ciepła, zmniejszając ryzyko odkształceń termicznych, które mogłyby naruszyć krytyczne geometrie komponentów. W zastosowaniach, gdzie nie można poświęcić właściwości materiału — takich jak części silników odrzutowych czy reaktorów chemicznych — cięte laserowo stopy niklu zapewniają precyzję wymaganą w tych wymagających warunkach.

Zrozumienie tych cech materiałów pozwala na prowadzenie produktywnych rozmów z dostawcą usług dotyczących tego, co jest osiągalne dla Twojego konkretnego zastosowania. Kolejnym krokiem jest dokładna wiedza o tym, jak Twój projekt przechodzi od pliku cyfrowego do gotowego elementu.

Pełny proces cięcia metalu laserem wyjaśniony

Czy kiedyś zastanawiałeś się, co tak naprawdę dzieje się po kliknięciu przycisku „wyślij” przy plikach projektowych? Droga od pliku CAD do gotowego elementu obejmuje wiele etapów — każdy z nich ma na celu wykrycie potencjalnych problemów i zapewnienie, że Twoje komponenty spełniają określone wymagania. Zrozumienie tego procesu pozwala realistycznie planować harmonogram, efektywnie komunikować się z dostawcą usług cięcia laserowego oraz unikać typowych pułapek opóźniających produkcję.

Czy jesteś wyszukiwanie usługi cięcia laserowego w pobliżu mnie lub współpracując z dostawcą zdalnym, podstawowy proces pozostaje taki sam w całej branży. Przejdźmy krok po kroku przez każdy etap, abyś dokładnie wiedział, czego się spodziewać.

Od pliku CAD do wniosku o wycenę

Każdy projekt cięcia laserowego blach rozpoczyna się od pliku z Twoim projektem. Większość dostawców usług akceptuje standardowe formaty CAD, w tym pliki DXF, DWG, STEP i IGES. Niektóre platformy obsługują również rysunki w formacie PDF czy nawet natywne pliki SolidWorks i Inventor. Kluczowe znaczenie ma dostarczenie geometrii opartej na wektorach, która definiuje dokładne ścieżki cięcia, a nie obrazów rastrowych, które jedynie stanowią wizualne przybliżenia.

Po przesłaniu plików system wyceny – automatyczny lub ręczny – analizuje kilka czynników: rodzaj i grubość materiału, całkowita długość cięcia, liczba elementów, złożoność geometrii oraz wszelkie specjalne wymagania podane przez Ciebie. Wiele nowoczesnych dostawców oferuje natychmiastową wycenę cięcia laserowego, przekazującą cenę w ciągu kilku minut, podczas gdy bardziej złożone projekty mogą wymagać ręcznej weryfikacji.

Według Artilux NMF , plik CAD jest konwertowany do formatu, który może być odczytany przez maszynę do cięcia laserowego metalu — zazwyczaj pliki wektorowe lub dane CAM (Computer-Aided Manufacturing). Ta konwersja precyzyjnie definiuje ścieżkę cięcia, optymalizując od samego początku zarówno prędkość, jak i zużycie materiału.

Nie bagatelizuj wartości wyceny cięcia laserowego zawierającej szczegółowy wykaz kosztów. Przejrzyste wyceny pokazują dokładnie, skąd wynikają koszty, pomagając Ci zidentyfikować możliwości optymalizacji projektu przed przystąpieniem do produkcji.

Etapy produkcji i punkty kontroli jakości

Po potwierdzeniu zamówienia rozpoczyna się właściwy proces produkcyjny. Oto, co dokładnie dzieje się na każdym etapie:

- Przegląd projektu i analiza DFM – Inżynierowie sprawdzają Twoje pliki pod kątem problemów związanych z możliwością produkcji, takich jak zbyt małe elementy, które trudno dokładnie pociąć, zbyt mała przestrzeń między częściami lub geometrie mogące powodować odkształcenia termiczne. Ta analiza konstrukcji pod kątem łatwości produkcji wykrywa problemy, zanim staną się kosztownymi błędami. Zdaniem Artilux NMF, bliska współpraca na tym etapie „zmniejsza liczbę błędów i skraca czas produkcji”.

- Przygotowanie materiału i rozmieszczenie – Arkusze surowego materiału są dobierane zgodnie z Twoimi specyfikacjami i sprawdzane pod kątem wad. Części są następnie cyfrowo rozmieszczane – czyli „nestowane” – na arkuszu w celu minimalizacji odpadów i maksymalizacji wykorzystania materiału. Skuteczne rozmieszczenie może obniżyć koszty materiałów o 15% lub więcej w przypadku złożonych zleceń.

- Konfiguracja i kalibracja maszyny – Jak Central Profiles wyjaśnia, że maszyna laserowa jest umieszczana na stabilnej powierzchni i podłączana do zasilania, systemu wentylacji oraz chłodzenia. Wiązka laserowa jest skupiana i wyrównywana, aby zapewnić czyste cięcie. Operatorzy dostosowują ustawienia mocy, prędkości i ostrości w zależności od konkretnego typu i grubości materiału.

- Operacje cięcia – Głowica laserowa porusza się po zaprogramowanej ścieżce, stapiając lub odparowując materiał z dużą precyzją. Gazy wspomagające – tlen dla stali węglowej, azot dla stali nierdzewnej i aluminium – usuwają stopiony materiał i chronią krawędź cięcia. System wentylacji ciągle odprowadza opary i pozostałości przez cały proces.

- Usuwanie i czyszczenie elementów – Wykrojone elementy są oddzielane od szkieletu (pozostałego materiału blachy), a także usuwane są wszelkie zakładki lub mikropołączenia. Początkowe czyszczenie eliminuje osadzony dym, rozpryski czy pozostałości po procesie cięcia.

- Kontrola jakości – Kontrole wymiarowe sprawdzają, czy cięcia odpowiadają specyfikacjom. Kontrole wizualne obejmują badanie krawędzi pod kątem zadziorów, prążków lub przebarwień. Elementy krytyczne mogą wymagać dodatkowych testów – takich jak sprawdzenie pasowania z elementami łączącymi – przed uzyskaniem aprobaty.

- Przetwarzanie końcowe (jeśli wymagane) – W zależności od zastosowania, elementy mogą wymagać usunięcia zadziorów, wygładzenia krawędzi lub obróbki powierzchniowej przed ukończeniem. Niektóre części przechodzą bezpośrednio do operacji wtórnych, takich jak gięcie, spawanie lub wykańczanie.

- Opakowanie i wysyłka – Zatwierdzone elementy są starannie pakowane w celu zapobiegania uszkodzeniom podczas transportu i wysyłane do Twojego zakładu lub bezpośrednio na kolejny etap procesu produkcyjnego.

Cały czas trwania procesu cięcia laserowego zależy od jego złożoności. Proste elementy można przetworzyć od pliku do gotowego produktu w ciągu kilku godzin, podczas gdy serie produkcyjne wymagające dodatkowych operacji mogą zająć dni lub nawet tygodnie. Zrozumienie tych etapów pozwala ustalić realistyczne oczekiwania — a wiedza na temat miejsca, jakie zajmuje projekt w przepływie pracy, umożliwia zaplanowanie kolejnych operacji z pełnym zaufaniem.

Oczywiście osiągnięcie ścisłych tolerancji i czystych krawędzi zależy od czegoś więcej niż tylko znajomości procesu. Standardy precyzji, zgodnie z którymi pracuje dostawca — oraz czynniki wpływające na nie — mają ogromne znaczenie w zastosowaniach wymagających najwyższej jakości.

Tolerancje precyzyjne i standardy jakości w cięciu laserowym

Oto czego większość stron usługowych nie powie: precyzja cięcia laserowego różni się znacząco w zależności od grubości materiału, jego typu oraz możliwości maszyny. Gdy określasz tolerancje dla projektów wymagających precyzyjnego cięcia laserowego, zrozumienie osiągalnej dokładności pozwala uniknąć rozczarowań i zapewnia, że Twoje elementy faktycznie pasują do siebie zgodnie z projektem.

Jaką zatem dokładność wymiarową można realistycznie oczekiwać? Zgodnie z danymi A-Laser, lasery światłowodowe konsekwentnie zapewniają ścisłe tolerancje w zakresie od ±0,001 do ±0,003 cala (±0,025 mm do ±0,076 mm), podczas gdy lasery CO2 osiągają zazwyczaj ±0,002 do ±0,005 cala (±0,05 mm do ±0,127 mm). Lasery UV idą jeszcze dalej – osiągając wartości aż do ±0,0001 cala w zastosowaniach mikrouszkodzeń, gdzie liczy się submikronowa precyzja.

Ale te liczby opisują tylko część rzeczywistości. Gdy przeprowadzasz cięcie laserowe metali w warunkach rzeczywistych, kilka czynników wpływa na to, co faktycznie można osiągnąć w przypadku Twoich konkretnych elementów.

Dokładność wymiarowa i specyfikacje tolerancji

Najbardziej renomowani dostawcy usług cięcia metalu laserem działają zgodnie ze ustanowionymi standardami, a nie dowolnymi specyfikacjami. Jak wyjaśnia TEPROSA, norma DIN ISO 2768 zawiera ogólnie stosowane wymiary tolerancji stosowane na rysunkach technicznych. Ta norma definiuje klasy tolerancji — dokładną (f), średnią (m), grubą (g) oraz bardzo grubą (sg) — które ustalają jasne oczekiwania pomiędzy Tobą a producentem.

W przypadku cięcia metalu laserem, klasa tolerancji średniej (m) jest przemysłowym standardem dla większości dostawców. Oznacza to, że Twoje elementy będą mieścić się w przewidywalnych zakresach wymiarowych zależnie od ich nominalnej wielkości — bez konieczności osobnego określania każdej tolerancji.

| Grubość materiału | Typowa tolerancja liniowa | Tolerancja średnicy otworu | Szerokość szwu | Minimalny rozmiar |

|---|---|---|---|---|

| 0,5 mm – 1,5 mm | ±0,05 mm do ±0,1 mm | ±0,05mm | 0,15 mm – 0,2 mm | 0,5 mm (lub 1× grubość materiału) |

| 1,5 mm – 3 mm | ±0,1 mm do ±0,15 mm | ±0,1 mm | 0,2 mm – 0,3 mm | 1,0 mm (lub 1× grubość materiału) |

| 3 mm – 6 mm | ±0,15 mm do ±0,2 mm | ±0,15 mm | 0,25 mm – 0,4 mm | 1,5 mm (lub 0,5× grubość materiału) |

| 6 mm – 12 mm | ±0,2 mm do ±0,3 mm | ±0,2 mm | 0,3 mm – 0,5 mm | 3 mm (lub 0,5× grubość materiału) |

| 12 mm – 20 mm | ±0,3 mm do ±0,5 mm | ±0,3mm | 0,4 mm – 0,6 mm | minimum 6 mm |

Zauważ, jak dopuszczalne odchyłki się zwiększają wraz ze wzrostem grubości materiału? Gdy Notatki TEPROSA , "im grubszy materiał, tym trudniejsze jest zastosowanie ścisłego tolerowania geometrycznego." Dzieje się tak, ponieważ wiązka laserowa rozprasza się podczas przechodzenia przez grubsze przekroje, tworząc nieco stożkowy profil cięcia zamiast idealnie prostopadłego brzegu.

Podczas cięcia laserowego blach stalowych lub innych grubych materiałów wiązka oddala się od punktu ogniskowania. W zależności od położenia ogniska, cięcie poszerza się ku górze lub dołu o setne części milimetra. Dla większości zastosowań niewielki stożek jest akceptowalny — jednak w przypadku precyzyjnych pasowań należy określić, która powierzchnia ma stanowić wymiar odniesienia.

Szerokość cięcia — materiał usunięty przez wiązkę laserową — wymaga również uwagi. Zgodnie z Morn Tech, szerokość cięcia ma istotny wpływ na precyzję jedynie przy tworzeniu szczególnie dokładnych konturów wewnętrznych, ponieważ określa ona minimalny możliwy promień wewnętrznego zaokrąglenia. Większość oprogramowania projektowego pozwala na przesunięcie ścieżek cięcia w celu kompensacji szerokości cięcia, jednak należy skonsultować się z dostawcą, czy samodzielnie stosuje on korektę szerokości cięcia, czy oczekuje jej w Twoich plikach.

Oczekiwania dotyczące jakości krawędzi i wykończenia powierzchni

Poza dokładnością wymiarową, jakość krawędzi często decyduje o tym, czy stal nierdzewna cięta laserem lub inne materiały spełniają wymagania Twojej aplikacji. Wyobraź sobie otrzymanie części o idealnych wymiarach — ale z chropowatymi, pofałdowanymi krawędziami, które nie nadają się do widocznych montaży ani powierzchni łączących się ze sobą. Zrozumienie czynników wpływających na jakość krawędzi pomaga w prawidłowym określeniu specyfikacji.

Według Morn Tech , chropowatość krawędzi zależy od pionowych prążków pozostawionych podczas cięcia. Im płytsze są te linie, tym gładniejszy jest przekrój. Chropowatość wpływa zarówno na wygląd, jak i na właściwości tarcia — kluczowe aspekty przy składanych elementach lub zastosowaniach estetycznych.

Na jakość krawędzi wpływają różne czynniki:

- Zależność prędkości cięcia od mocy – Zbyt duża prędkość powoduje szorstkie prążkowanie; zbyt mała prowadzi do nadmiernego nagrzewania i możliwego przypalenia

- Wybór gazu wspomagającego – Azot zapewnia krawędzie wolne od tlenków w stali nierdzewnej; tlen przyspiesza cięcie, ale pozostawia warstwę tlenku na stali węglowej

- Pozycja fokusu – Optymalna ostrość zależy od materiału i jego grubości; nieprawidłowa ostrość powoduje szersze szczeliny i bardziej szorstkie krawędzie

- Jakość materiału – Zanieczyszczenia powierzchniowe, naprężenia wewnętrzne oraz niejednorodności składu wpływają na jakość cięcia

Strefa wpływu ciepła (HAZ) stanowi kolejny krytyczny aspekt jakości. Odnosi się do głębokości, w której struktura wewnętrzna metalu ulega zmianie na skutek wpływu termicznego podczas cięcia. W przypadku większości precyzyjnych zastosowań cięcia laserowego lasery światłowodowe minimalizują strefę wpływu ciepła dzięki szybkiemu procesowi i skoncentrowanej dostawie energii — jednak grubsze materiały i mniejsze prędkości nieuchronnie zwiększają oddziaływanie cieplne.

Powstawanie zadziorów dopełnia obraz jakości krawędzi. Zadziory – to drobne wybrzuszenia materiału pozostawione wzdłuż krawędzi cięcia – wymagają dodatkowej pracy usuwania i bezpośrednio wskazują jakość cięcia. Poprawnie zoptymalizowane parametry generują minimalne lub brak zadziorów, podczas gdy niewłaściwe ustawienia pozostawiają znaczącą pracę porządkowania, która zwiększa koszt i czas realizacji projektu.

Gdy tolerancje i standardy jakości są wyraźnie określone, możesz zastanawiać się, jak cięcie laserowe wypada w porównaniu z innymi metodami cięcia. Zrozumienie, kiedy cięcie laserowe przewyższa – lub ustępuje – innym technologiom, pozwala wybrać odpowiednią metodę dla każdego konkretnego zastosowania.

Cięcie laserowe w porównaniu z waterjet, plazmą i alternatywami CNC

Masz projekt do wykonania, ale czy powinieneś wybrać cięcie laserowe, waterjet, plazmę czy przebijanie CNC? Ta decyzja może zadecydować o Twoim budżecie, harmonogramie i jakości części. Każda metoda wykorzystuje zasadniczo inne źródła energii, a zrozumienie, kiedy każda z nich sprawdza się najlepiej, pomaga uniknąć kosztownych błędów i marnowania materiału.

Oto prawda: nie ma jednej uniwersalnej "najlepszej" technologii cięcia. Zgodnie z Wurth Machinery wybór niewłaściwego frezu CNC może kosztować tysiące dolarów w marnowanym materiale i straconym czasie. Prawidłowy wybór zależy od tego, co przetwarzasz, jak duża jest wymagana dokładność oraz jak szybko musi zostać wykonana praca. Przeanalizujmy, kiedy każda z tych metod jest odpowiednia dla Twoich zastosowań laserowych do cięcia metali.

| Metoda cięcia | Zastosowanie materiału | Ograniczenia grubości | Jakość krawędzi | Prędkość | Czynniki kosztów |

|---|---|---|---|---|---|

| Laser (włókienkowy/CO₂) | Metale, niektóre tworzywa sztuczne, drewno; laser włókienkowy szczególnie dobrze sprawdza się przy metalach odbijających światło | Do 1 cala (25 mm) – typowe; optymalne poniżej 0,5 cala | Doskonała; minimalna potrzeba obróbki dodatkowej | Najszybsza na cienkich materiałach | Wyższe koszty początkowe; opłacalny przy zadaniach wymagających dużej precyzji i powtarzalności |

| Wodny strumień | Prawie każdy materiał — metale, kamień, szkło, kompozyty | Do 10 cali i więcej (250 mm i więcej) | Doskonała; brak strefy wpływu ciepła | Najwolniejsza z trzech metod | Wysokie koszty eksploatacji (środki ściernie); cena sprzętu wynosi ok. 195 000 USD |

| Węgiel | Tylko metale przewodzące — stal, aluminium, miedź | 0,5" do 2"+ idealny; najlepiej radzi sobie z grubymi płytami | Dobry do prac konstrukcyjnych; wymaga wykończenia dla precyzji | 3-4 razy szybszy niż waterjet przy grubej stali | Najniższe koszty eksploatacji; sprzęt ok. 90 000 USD |

| Wiertarka CNC | Blachy; ograniczone do możliwych do przebijania grubości | Zazwyczaj poniżej 0,25" (6 mm) | Dobre; może pozostawiać lekkie ślady na krawędziach | ~1 000 uderzeń/min vs 10 000 uderzeń/min u lasera | Najbardziej opłacalny na początku; wszechstronne operacje wtórne |

Kiedy cięcie laserowe przewyższa metody alternatywne

Cięcie laserowe dominuje, gdy potrzebujesz precyzji, czystych krawędzi i złożonych geometrii na metalach o cienkiej i średniej grubości. Zgodnie z Rache Corp, lasery świetnie sprawdzają się w przypadku "części wymagających czystych krawędzi, małych otworów lub skomplikowanych kształtów". Jeśli produkujesz obudowy urządzeń elektronicznych, komponenty sprzętu medycznego lub panele dekoracyjne, technologia CNC z wykorzystaniem lasera zapewnia rezultaty, których inne metody po prostu nie są w stanie dorównać.

Gdzie cięcie stalowych blach laserem prezentuje się najlepiej? Rozważ następujące zastosowania:

- Praca precyzyjna na cienkich blachach – Cięcie laserowe zapewnia ostre narożniki i gładkie krawędzie na materiałach o grubości poniżej 0,5", często całkowicie eliminując konieczność dodatkowego wykończenia

- Wymagania dotyczące drobnych szczegółów – Minimalna średnica otworów może wynosić 1× grubość materiału; skomplikowane wzory są cięte czysto, bez odkształceń

- Produkcja dużych ilości – Cięcie CNC laserem oferuje najszybsze czasy cyklu przy cienkich materiałach oraz wyjątkową powtarzalność

- Zastosowania wymagające ścisłych tolerancji – Osiągalna dokładność od ±0,001" do ±0,003" przewyższa plazmę i równa się waterjetowi w przypadku większości geometrii

Integracja lasera i CNC ma również znaczenie dla automatyzacji. Zgodnie z Rache Corp , jeśli planujesz zadania o dużej objętości i wysokiej precyzji przy minimalnym zaangażowaniu operatora, cięcie laserowe będzie najprawdopodobniej najłatwiejsze do zautomatyzowania — co czyni je idealnym wyborem dla środowisk produkcyjnych, gdzie spójność i przepustowość decydują o rentowności.

Jednak cięcie laserowe ma wyraźne ograniczenia. Materiały o grubości powyżej 1" stają się problematyczne — cięcie znacznie zwalnia, jakość krawędzi się pogarsza, a strefy wpływu ciepła powiększają się. Wtedy inne metody uzasadniają swoje zastosowanie.

Wybór między laserem, waterjetem a plazmą

Brzmi skomplikowanie? Nie musi tak być. Decyzja często sprowadza się do trzech pytań: jaki materiał przetwarzasz? Jaką ma grubość? I jakiej jakości krawędzi potrzebujesz?

Wybierz cięcie plazmowe, gdy:

- Pracujesz z grubymi metalami przewodzącymi — szczególnie z płytami stalowymi o grubości powyżej 0,5"

- Szybkość i koszt są ważniejsze niż precyzja wykończenia krawędzi

- Części są przeznaczone do zastosowań konstrukcyjnych, ciężkiego sprzętu lub prac wytwórczych

- Szukasz opcji cięcia plazmowego w pobliżu mnie do surowych cięć lub elementów konstrukcyjnych

Zgodnie z Wurth Machinery, cięcie plazmowe stali o grubości 1 cala jest około 3-4 razy szybsze niż cięcie strumieniem wody, a koszty eksploatacji są mniej więcej o połowę niższe na stopę. Dla warsztatów metalowych skupionych na pracach konstrukcyjnych ze stali i aluminium, cięcie plazmowe często zapewnia najlepszy zwrot z inwestycji.

Wybierz cięcie strumieniem wody, gdy:

- Należy unikać uszkodzeń cieplnych — bez wyginania, bez hartowania, bez stref wpływu ciepła

- Cięcie materiałów niemetalicznych, takich jak kamień, szkło, kompozyty lub materiały warstwowe

- Grubość materiału przekracza 1 cal, a precyzja nadal ma znaczenie

- Wrażliwe materiały, takie jak elementy lotnicze z tytanu, wymagają zerowej odkształcalności termicznej

Zimny proces cięcia strumieniem wody czyni go wyjątkowo odpowiednim do zastosowań wrażliwych na ciepło. Rynku cięcia strumieniem wody przewiduje się osiągnięcie wartości powyżej 2,39 miliarda dolarów do roku 2034, co odzwierciedla rosnące zapotrzebowanie na tę wszechstronną technologię w branżach lotniczej, przetwórstwa żywności oraz cięcia materiałów specjalnych.

Rozważ zastosowanie tłoczenia CNC, gdy:

- Potrzebujesz operacji wtórnych, takich jak gwintowanie, kształtowanie, wytłaczanie lub zaokrąglanie krawędzi, w jednym ustawieniu

- Ograniczenia budżetowe sprzyjają niższym kosztom wyposażenia

- Geometria części odpowiada standardowym narzędziom tłoczni

Według Caldera MFG, choć zaawansowane przecinarki laserowe mogą wykonywać 10 000 uderzeń na minutę w porównaniu do 1 000 uderzeń w przypadku tłoczenia wieżyczkowego, «wielofunkcyjność tłocznia wieżyczkowego i skrócone czasy realizacji kompensują mniejszą liczbę uderzeń na minutę». Możliwość wykonania blankowania, kształtowania i zaokrąglania krawędzi w jednej operacji pozwala zaoszczędzić czas przetwarzania w kolejnych etapach produkcji, czego nie może dorównać samo cięcie laserowe.

Wiele udanych warsztatów produkcyjnych w końcu integruje wiele technologii. Plazma i laser często dobrze się komponują — plazma radzi sobie z grubymi cięciami konstrukcyjnymi, podczas gdy laser zapewnia precyzję przy cienkich blachach. Dodanie waterjetu rozszerza możliwości o materiały niemetaliczne i zastosowania wrażliwe na ciepło, bez obaw termicznych.

Podsumowując: dopasuj metodę cięcia do konkretnych wymagań projektu. Gdy chodzi o precyzyjne cięcie metalu w materiałach cienkich i średnich, cięcie laserowe jest zazwyczaj najlepszym wyborem. W przypadku grubszych metali przewodzących i produkcji konstrukcji nośnych, plazma oferuje niepodbite tempo i opłacalność. Natomiast jeśli materiał nie może być narażony na ciepło — albo gdy cięty jest kamień, szkło czy kompozyty — waterjet pozostaje jedyną opcją.

Skoro już wiesz, która metoda cięcia nadaje się do Twojego zastosowania, kolejnym wyzwaniem jest poprawne przygotowanie plików projektowych. Złe przygotowanie plików powoduje więcej opóźnień w produkcji niż prawie każdy inny czynnik — omówmy więc dokładnie, co jest potrzebne, aby pliki były gotowe do wyceny.

Wytyczne projektowe i przygotowanie plików do cięcia laserowego

Wybrałeś już materiał, znasz dopuszczalne odchyłki i wiesz, że cięcie laserowe to odpowiednie rozwiązanie dla Twojego projektu. Nadchodzi jednak etap, który sprawia najwięcej trudności: przygotowanie plików projektowych. Zgodnie z Ofertowanie Cięcia Wysyłki , co tydzień przeglądane są setki plików — a najczęstsze błędy projektowe prowadzą do frustrujących wyników, opóźnień w produkcji i marnowania materiału.

Dobra wiadomość? Większość problemów z przygotowaniem plików można całkowicie uniknąć. Niezależnie od tego, czy po raz pierwszy korzystasz z tnącego lasera metalu, czy też wysłałeś już dziesiątki zamówień, przestrzeganie tych wytycznych zapewni, że Twoje elementy przejdą sprawnie z etapu przesłania do produkcji bez niepotrzebnych poprawek.

Wymagania dotyczące formatów plików i przygotowanie CAD

Oto podstawowa zasada: plotery laserowe potrzebują plików wektorowych, a nie obrazów. Maszyna do cięcia metalu laserem interpretuje precyzyjne ścieżki matematyczne — linie, łuki i krzywe z dokładnymi współrzędnymi. Obrazy rastrowe, takie jak JPEG czy PNG, zawierają jedynie informacje o pikselach, które nie pozwalają dokładnie określić ścieżek cięcia.

Zgodnie z Quote Cut Ship, aby uzyskać czyste i dokładne cięcia, należy używać formatów opartych na wektorach, takich jak .DXF, .AI lub .SVG. Te formaty definiują dokładne ścieżki, które może śledzić laser, zapewniając idealnie wykończone i precyzyjne cięcia.

Lista kontrolna przygotowania plików:

- Używaj akceptowanych formatów wektorowych – DXF i DWG pozostają standardami branżowymi; większość dostawców akceptuje również pliki AI, SVG, STEP i IGES

- Przekonwertuj cały tekst na kontury – Jeśli czcionki nie są dostępne w systemie produkcyjnym, tekst może zostać zastąpiony lub całkowicie zniknąć; przekonwertowanie tekstu na obwiednie eliminuje to ryzyko

- Zamknij i połącz wszystkie ścieżki – Otwarte lub niepołączone ścieżki mogą wprowadzić w błąd maszynę do cięcia blach laserem, co potencjalnie prowadzi do niekompletnych cięć lub niestabilnego działania

- Usuń zduplikowane linie – Nachodząca na siebie geometria powoduje, że laser przecina tę samą ścieżkę dwukrotnie, co uszkadza krawędzie i marnuje czas

- Sprawdź wymiary w skali 100% – Jak SendCutSend zaleca się, wydrukowanie projektu w skali 100% pomaga potwierdzić poprawność wymiarów

- Usuń ukryte warstwy i nieużywaną geometrię – Nadmiarowe dane mogą zostać zaimportowane jako niezamierzone ścieżki cięcia

- Ustaw jednostki poprawnie – Przed przesłaniem pliku upewnij się, czy używa on cali czy milimetrów

Jeśli przekonwertowałeś swój plik z formatu rastrowego za pomocą automatycznego śledzenia, sprawdź dokładnie każdy wymiar. Algorytmy śledzenia automatycznego wprowadzają przybliżenia, które mogą nie odpowiadać zamierzonym pomiarom. Wielu projektantów stwierdza, że wydruk kopii w skali 1:1 i fizyczne zmierzenie kluczowych elementów pozwala wykryć błędy, zanim staną się kosztownymi pomyłkami.

Unikanie typowych błędów projektowych opóźniających produkcję

Nawet doświadczeni projektanci popełniają błędy, które blokują produkcję. Zrozumienie tych pułapek i wypracowanie nawyków ich unikania oszczędza czas, pieniądze i nerwy w każdym projekcie.

Powszechne błędy do uniknięcia:

- Linie ułożone zbyt blisko siebie – Zgodnie z Quote Cut Ship, gdy linie projektu są umieszczane zbyt blisko siebie lub nachodzą na siebie, laser może nadmiernie wypalić lub przypadkowo przeciąć obszary, które mają pozostać nietknięte. Należy dążyć do zachowania odstępu co najmniej 0,010 cala (0,25 mm) między krytycznymi ścieżkami

- Ignorowanie grubości materiału – Choć cięcie laserowe jest procesem 2D, Twój materiał ma głębokość. Jeśli projektujesz elementy łączące się ze sobą lub zespoły o ciasnym dopasowaniu, pominięcie grubości materiału skutkuje elementami, które nie pasują do siebie lub łatwo ulegają uszkodzeniu

- Elementy zbyt małe do wycięcia – Minimalny średnica otworu powinna zazwyczaj odpowiadać grubości materiału; wąskie otwory i wycięcia wymagają podobnego rozważenia. Elementy poniżej tych granic mogą nie zostać wycięte czysto lub mogą osłabić otaczający materiał

- Zapominanie o zaokrągleniach narożników – Ostre wewnętrzne narożniki koncentrują naprężenia i mogą powodować pęknięcia. Dodanie małych promieni zaokrąglenia (zwykle minimum 0,5 mm do 1 mm) poprawia trwałość części i jakość cięcia

- Brak mostków dla wewnętrznych wycięć – SendCutSend zaznacza, że wewnętrzne wycięcia nie mogą być zachowane bez mostkowania. Dodaj małe zakładki, aby utrzymać wewnętrzne elementy podczas cięcia, a następnie usuń je później

- Aktywne pola tekstowe pozostawione nieprzekonwertowane – Umieść kursor nad elementami tekstu, aby sprawdzić, czy zostały przekonwertowane na geometrię. Jeśli tekst nadal można edytować, należy go przekonwertować na obwiednie przed wysłaniem

Optymalizacja geometrii ma również znaczenie dla kosztu i jakości. Pracując z maszyną cnc do cięcia laserowego, rozważ, jak Twój projekt rozmieszcza się na standardowych arkuszach. Nietypowe wymiary lub nieregularne kształty mogą marnować materiał, zwiększając koszt pojedynczej części. Wiele dostawców oferuje optymalizację rozmieszczenia, ale projektowanie z myślą o standardowych rozmiarach arkuszy często daje lepsze wyniki

Dla elementów wymagających zakładki lub mikrozłącz — małych połączeń, które utrzymują części na arkuszu podczas cięcia — starannie zaplanuj ich lokalizację. Umieszczaj zakładki w obszarach niemających krytycznego znaczenia, gdzie niewielkie pozostałe guzki nie wpłyną na funkcjonalność ani wygląd. Typowe szerokości zakładek wahają się od 0,5 mm do 2 mm, w zależności od materiału i rozmiaru elementu.

Jeszcze jedna kwestia: upewnij się, jakie materiały nadające się do cięcia laserowego rzeczywiście wymaga Twoje projektowanie. Metale oczywiście dobrze nadają się do systemów z laserem światłowodowym, podczas gdy tworzywa sztuczne nadające się do cięcia laserowego, takie jak akryl czy poliwęglan, zazwyczaj wymagają laserów CO2. Jeśli nie masz pewności, czy wybrany materiał nadaje się do cięcia laserowego — lub jaki typ lasera należy zastosować — skonsultuj się z dostawcą przed ostatecznym sfinalizowaniem projektów. Zdaniem Komacut stosowanie standardowych grubości materiałów to jeden z najprostszych sposobów optymalizacji procesu cięcia laserowego, co pozwala obniżyć koszty i skrócić czas realizacji.

Poważne podejście do przygotowania plików przekształca Twoje doświadczenie związane z zamawianiem. Czyste pliki oznaczają szybsze wyceny, płynniejszą produkcję oraz elementy odpowiadające Twoim oczekiwaniom. Jednak nawet przy idealnych plikach warto zrozumieć, co wpływa na końcowy koszt — i jak decyzje projektowe wpływają na wynik finansowy.

Zrozumienie kosztów cięcia laserowego metali i czynników wpływających na cenę

Czy kiedykolwiek prosiłeś o wycenę i zastanawiałeś się, dlaczego Twój pozornie prosty detal kosztuje więcej niż się spodziewałeś? Albo szukałeś „cięcia laserowego metali w mojej okolicy”, by porównać ceny, tylko po to, by znaleźć zupełnie różne kwoty? Nie jesteś sam. Opłaty za cięcie laserowe różnią się znacznie w zależności od czynników, które nie zawsze są oczywiste — a zrozumienie tego, co napędza te koszty, stawia Cię w lepszej pozycji, by optymalizować swoje projekty i budżety.

Oto rzeczywistość: usługi cięcia laserowego metali nie wyciągają cen z powietrza. Zgodnie z Smart Cut Quote , cięcie laserowe zapewnia wysoką precyzję z tolerancjami sięgającymi ±0,1 mm, ale koszty mogą znacznie się różnić w zależności od kilku powiązanych czynników. Przeanalizujmy dokładnie, co wpływa na ostateczną ofertę — i jak możesz kontrolować te zmienne.

Główne czynniki wpływające na koszty cięcia laserowego

Gdy szukasz opcji cięcia laserowego w pobliżu lub oceniasz dostawców zdalnych, zrozumienie hierarchii kosztów pomaga inteligentnie interpretować oferty. Nie wszystkie czynniki mają takie samo znaczenie — niektóre dominują w cenie, podczas gdy inne powodują jedynie niewielkie różnice.

Sterowniki kosztów uporządkowane według wpływu:

- Typ i koszt materiału – Zgodnie z LYAH Machining, różne metale mają różne koszty, przy czym takie materiały jak aluminium czy stal nierdzewna są zazwyczaj droższe niż stal konstrukcyjna czy żeliwo. Ceny surowców ulegają wahaniom, ale stal nierdzewna zazwyczaj kosztuje 2–3 razy więcej niż stal konstrukcyjna za kilogram

- Grubość materiału – Grubsze materiały wymagają większej mocy lasera, wolniejszych prędkości cięcia i zwiększonych zużycia energii. Smart Cut Quote zauważa, że przecinanie stali o grubości 12 mm może kosztować 3–4 razy więcej niż cięcie materiału o grubości 3 mm ze względu na wolniejsze prędkości posuwu

- Całkowita długość cięcia i jego złożoność – Każdy punkt przebicia, w którym laser rozpoczyna cięcie, dodaje czas. Skomplikowane projekty z licznymi wewnętrznymi wycięciami wymagają częstych rozpoczęć i zatrzymań, co zwiększa czas pracy maszyny i zużycie gazu

- Ilość zamówienia – Koszty przygotowania rozłożone na większą liczbę elementów redukują cenę jednostkową. Zgodnie z Komacut, duże zamówienia mogą znacząco obniżyć koszt jednostkowy dzięki rozłożeniu stałych kosztów przygotowania na większą ilość sztuk

- Operacje wtórne – Procesy końcowe po cięciu, takie jak wygładzanie krawędzi, gięcie, lakierowanie proszkowe lub montaż elementów mocujących, powodują dodatkowe koszty związane z pracą, czasem pracy sprzętu i materiałami w całości

- Wymagany czas realizacji – LYAH Machining informuje, że pilne zamówienia wymagające nadgodzin lub priorytetowego harmonogramu mogą zwiększyć standardową cenę o 10–25%

Czas pracy maszyny stanowi istotny składnik kosztów, który zasługuje na szczególną uwagę. Zgodnie z Smart Cut Quote, stawki cięcia laserowego w Australii wahają się od 1,50 do 3,00 USD za minutę w zależności od pojemności maszyny — a te stawki różnią się regionalnie. Cięcie włóknem 4 kW blachy ze stali nierdzewnej o grubości 6 mm zużywa samodzielnie około 12–20 m³/godz azotu jako gazu pomocniczego, co w zależności od długości cięcia może dodać kilka dolarów do kosztu pojedynczego elementu.

Złożoność projektu wpływa na więcej niż tylko czas cięcia. Zgodnie z LYAH Machining przygotowanie plików CAD do cięcia laserowego zazwyczaj kosztuje od 20 do 100 USD za godzinę, w zależności od doświadczenia projektanta. Proste kształty mogą zająć godzinę, podczas gdy złożone geometrie mogą wymagać 2–4 godzin pracy projektowej jeszcze przed rozpoczęciem cięcia.

Jak zoptymalizować projekt, aby uzyskać lepsze ceny

Teraz część praktyczna — jak faktycznie obniżyć koszty, nie rezygnując przy tym z jakości? Mądre decyzje projektowe podjęte na wczesnym etapie mogą znacząco wpłynąć na końcową cenę.

Strategie optymalizacji projektu:

- Uprość geometrie tam, gdzie to możliwe – Zgodnie z Komacut, upraszczanie projektów i zmniejszanie liczby wycięć obniża czas pracy maszyny i zużycie energii

- Projektowanie pod kątem efektywnego rozmieszczenia – Części dobrze pasujące do siebie na standardowych arkuszach minimalizują odpady materiałowe. Komacut wyjaśnia, że efektywne rozmieszczanie maksymalizuje wykorzystanie materiału poprzez bliskie ułożenie części, co zmniejsza zapotrzebowanie na surowiec i skraca czas cięcia

- Zmniejszaj liczbę punktów nakłuwania – Każde wewnętrzne wycięcie wymaga nowego nakłucia. Łączenie lub eliminowanie niepotrzebnych elementów wewnętrznych skraca czas i obniża koszty

- Wybieraj materiał o korzystnej relacji koszt/cena – Gdy specyfikacje pozwalają na elastyczność, wybór stali konstrukcyjnej zamiast stali nierdzewnej lub standardowych stopów zamiast gatunków specjalnych znacząco redukuje koszty materiałowe

- Zamawiaj w odpowiednich ilościach – Koszty przygotowania produkcji są względnie stałe, niezależnie od ilości. Jeśli ostatecznie będą potrzebne dodatkowe części, zamawianie większych partii często jest opłacalne — niektóre zakłady oferują zniżki w wysokości 5-15% za duże serie

- Grupuj podobne projekty w partie – Łączenie wielu projektów części wykonanych z tego samego materiału i o tej samej grubości w jedno zamówienie rozprasza koszty przygotowania i poprawia wydajność rozmieszczania elementów na arkuszu

Wartość systemów natychmiastowych ofert nie można przecenić przy planowaniu projektów. Nowoczesne platformy analizują przesłane przez Ciebie pliki i w ciągu kilku minut – a czasem nawet sekund – zwracają szczegółowy podział kosztów. Ta przejrzystość pozwala na iteracyjne modyfikowanie projektów oraz porównywanie, jak zmiany wpływają na cenę, jeszcze przed podjęciem decyzji o produkcji. Możesz sprawdzić, czy uproszczenie jakiegoś elementu przynosi istotne oszczędności lub czy zmiana materiału mieści się w Twoim budżecie.

Opcje szybkiej realizacji również odgrywają kluczową rolę w inteligentnym zarządzaniu kosztami. Choć opłaty za przyspieszoną realizację zwiększają koszty, możliwość otrzymania części w ciągu kilku dni zamiast tygodni umożliwia stosowanie strategii produkcji just-in-time, co redukuje koszty utrzymywania zapasów. W cyklach prototypowania i rozwoju szybkość często ważniejsza jest niż niewielkie różnice cenowe.

Pamiętaj, że najtańsza wycena nie zawsze oznacza najlepszą wartość. Oferty typu „cięcie plus wysyłka” i podobne przejrzyste modele cenowe pomagają porównać oferty rzetelnie, ale przy ocenie dostawców weź pod uwagę również spójność jakości, szybkość reakcji w komunikacji oraz niezawodność. Nieco wyższe stawki za cięcie laserowe u dostawcy, który od razu dostarcza poprawne części, są lepsze niż niższa wycena, która wiąże się z koniecznością poprawek lub opóźnia harmonogram produkcji.

Zrozumienie tych czynników kosztów pozwala na prowadzenie produktywnych rozmów z dostawcą usług cięcia metalu laserem — a także podejmowanie decyzji projektowych, które równoważą wymagania dotyczące wydajności z realiami budżetu. Jednak dla wielu projektów cięcie to dopiero początek. To, co dzieje się po zdjęciu elementów ze stołu laserowego, często ma tak samo duże znaczenie jak samo cięcie.

Operacje wtórne i wykończenie dla części ciętych laserem

Oto coś, czego wielu nabywców po raz pierwszy nie zdaje sobie sprawy: cięcie laserowe to często tylko punkt wyjścia. Elementy cięte laserowo zazwyczaj wymagają dodatkowych procesów przed ich ostatecznym zastosowaniem. Zdaniem Minifaber, cięcie i gięcie blach są dwoma kolejnymi procesami – a błędy podczas którejś z faz mogą skutkować unieważnieniem drugiej, co wiąże się ze znaczną utratą czasu i materiału.

Zrozumienie pełnej gamy operacji wtórnych pomaga skuteczniej planować projekty, skracać czas realizacji oraz odnaleźć dostawców potrafiących obsługiwać kompletną produkcję elementów, zamiast bycia zmuszonym do koordynowania wielu dostawców. Niezależnie od tego, czy potrzebujesz usług cięcia rur laserem do ram konstrukcyjnych, czy precyzyjnej obróbki laserowej komponentów samochodowych, odpowiednie kompleksowe podejście upraszcza cały proces – od wyceny po dostawę.

Operacje pogięciowe dla kompletnych partii produkcji

Po opuszczeniu części z urządzenia do cięcia laserowego wiele operacji gięcia i montażu przekształca płaskie profile w funkcjonalne komponenty. Wybór usługi cięcia laserowego ze stali, która oferuje te możliwości wewnętrznie, eliminuje opóźnienia związane z przekazywaniem prac oraz luki w kontroli jakości pomiędzy dostawcami.

Operacje gięcia i kształtowania:

- Gięcie i formowanie – Zgodnie z Minifaber, cięcie laserowe i gięcie powinny zawsze działać synergicznie – precyzyjne cięcie laserowe prowadzi do gładkiego gięcia, zmniejszając wyginanie się materiału i poprawiając jakość gotowego produktu. Giętarki CNC przekształcają płaskie, wycięte laserowo blachy w wsporniki, obudowy oraz elementy konstrukcyjne z dokładną kontrolą kątów

- Spawanie i łączenie – Spawanie MIG, TIG oraz robotyzowane łączy wiele części wyciętych laserowo w zespoły. Czyste krawędzie po cięciu laserowym zapewniają doskonałe przygotowanie do spawania, wymagające minimalnego szlifowania. Jak MET Manufacturing zauważa, zintegrowane usługi takie jak gięcie, montaż i wykańczanie pomagają klientom zoptymalizować produkcję od surowca po gotowy produkt

- Wprowadzanie elementów złącznych – Nakrętki, wkręty, dystanse i inne elementy złączne PEM są wciskane do laserowo wyciętych otworów, eliminując oddzielne operacje gwintowania lub spawania. Poprawne dobranie wymiarów otworów podczas fazy cięcia zapewnia czystą instalację elementów

- Gwintowanie i nacinanie gwintów – Gdy wymagane są rozłączne połączenia, gwintowane otwory zapewniają gwint bezpośrednio w materiale, zamiast polegać na wbudowanych elementach

- Zdejmowanie zadziorów i wykańczanie krawędzi – Chociaż usługi cięcia włóknem laserowym generują stosunkowo czyste krawędzie, niektóre zastosowania wymagają dodatkowego usuwania zadziorów poprzez przewracanie, ręczne wykańczanie lub zautomatyzowane urządzenia do usuwania zadziorów

Automatyzacja zmieniła sposób integrowania tych operacji z procesem cięcia. Zgodnie z Minifaber, systemy robotyczne i panele CNC sprawiają, że te procesy są zautomatyzowane, zwiększając produktywność i zmniejszając błędy. Co ważniejsze, automatyzacja redukuje ingerencję człowieka, zmęczenie oraz potencjalne błędy, jednocześnie zwiększając ogólny poziom bezpieczeństwa na stanowisku pracy

W przypadku usług cięcia rur laserowych i zastosowań konstrukcyjnych połączenie precyzyjnego cięcia z robotycznym spawaniem okazuje się szczególnie wartościowe. Złożone zespoły rurowe, które wcześniej wymagały rozbudowanych uchylarek i ręcznego spawania, teraz przepływają przez komórki zautomatyzowane zapewniające stałą jakość i skrócone czasy cykli.

Oceniając dostawców kompleksowych projektów obróbki laserowej, warto poszukiwać producentów, którzy wykazują integrację między działami cięcia i kształtowania. Shaoyi (Ningbo) Metal Technology jest przykładem takiego podejścia — łączy precyzyjne cięcie z usługami tłoczenia i montażu w ramach certyfikacji IATF 16949 dla zastosowań motoryzacyjnych. Ich możliwość szybkiego prototypowania w ciągu 5 dni pokazuje, jak zintegrowane operacje skracają harmonogramy, które przy rozproszonych łańcuchach dostaw mogłyby trwać tygodniami.

Opcje wykończenia powierzchni dla elementów ciętych laserowo

Poza kształtowaniem, wykończenie powierzchni decyduje o tym, jak Twoje części będą działać w warunkach eksploatacyjnych. Zgodnie z Manufacturing Solutions Inc. (MSI) , wykończenie metalu to ostatni — i kluczowy — etap procesu produkcyjnego. Zmienia powierzchnię wyprodukowanych elementów metalowych, aby poprawić ich trwałość, estetykę oraz odporność na korozję i uszkodzenia środowiskowe.

Opcje powłok i powlekania:

- Malowanie proszkowe – Według MSI produkty z metalu pokryte proszkowo są bardziej odporne na pogorszenie jakości powłoki pod wpływem chemikaliów, wilgoci, światła ultrafioletowego oraz skrajnych warunków atmosferycznych. Dostępne praktycznie w nieograniczonej liczbie kolorów i faktur, powłoki proszkowe zapewniają trwałą ochronę dla urządzeń użytkowanych na zewnątrz, a także produktów konsumenckich

- Elektroliterowanie – Nanosi metale takie jak cynk, nikiel lub chrom na powierzchnie części w celu ochrony przed korozją, zwiększenia odporności na zużycie lub poprawy wyglądu. Często stosowane dla elementów łączących, komponentów elektrycznych oraz zastosowań dekoracyjnych

- Elektrodepozycja bezprądowa – Powlekanie chemiczne bez prądu elektrycznego zapewnia jednolite pokrycie nawet na złożonych geometriach. Jak zauważa MSI, powlekanie bezzapłonowe oferuje zalety techniczne, w tym lepsze pokrycie nieregularnych powierzchni oraz spójną grubość na wszystkich elementach detalu

- Fosfatacja – Tworzy cienką przylegającą warstwę, która zapewnia silne przyczepienie i zwiększa ochronę przed korozją. Zgodnie z informacjami MSI, fosforanowanie jest powszechnie stosowane jako obróbka wstępna przed kolejnymi powłokami, takimi jak farba czy powłoka proszkowa

- Pasywacja – Obróbka chemiczna stali nierdzewnej, która zwiększa odporność na korozję bez zmiany wyglądu. Kluczowa dla zastosowań medycznych, przetwórstwa spożywczego i zastosowań morskich, gdzie konieczne jest wyeliminowanie zanieczyszczeń powierzchni

- Czernienie gorące – Nakłada cienką czarną warstwę tlenkową, która zwiększa odporność na ścieranie, jednocześnie zapewniając matowy wygląd wymagany w zastosowaniach wojskowych, motoryzacyjnych i broni palnej

Obróbki mechaniczne powierzchni:

- Piaskowanie ścierniwe – Zgodnie z informacjami MSI, piaskowanie (strumieniowe usuwanie materiału) łączy w sobie proces wykańczania powierzchni i czyszczenia, co pozwala zaoszczędzić pieniądze i czas. Piaskowanie kulkowe i piaskowanie piaskiem przygotowuje powierzchnie do nanoszenia powłok oraz zapewnia jednolitą teksturę.

- Elektropolicz – Usuwa jony metalu, tworząc gładkie, lśniące powierzchnie na stali nierdzewnej i podobnych stopach. Zmniejsza chropowatość powierzchni, usuwa zacieki oraz poprawia łatwość czyszczenia w zastosowaniach sanitarnych.

- Polerowanie bufadą – Polerowanie maszynowe kołami płóciennymi zapewnia lśniące, dekoracyjne wykończenie. Często stosowane jako przygotowanie do elektropolerowania lub jako końcowe zabieg estetyczny.

Wybór odpowiedniego wykończenia zależy od konkretnych wymagań. Zgodnie z informacjami MSI, przy wyborze metod wykańczania należy uwzględnić funkcję produktu, środowisko eksploatacyjne, materiał podstawowy oraz pożądane cechy estetyczne. Uchwyt przeznaczony do wnętrz obudów elektronicznych wymaga innego rodzaju ochrony niż elementy konstrukcyjne narażone na działanie środowiska morskiego.

Rzeczywistą przewagę daje współpraca z partnerami produkcyjnymi działającymi w sposób zintegrowany, którzy realizują wiele operacji pod jednym dachem. Zamiast wysyłać elementy cięte laserem do oddzielnego dostawcy gięcia, następnie do spawacza, a potem do malarni proszkowej — każdy etap przekazywania wiąże się z czasem transportu, ryzykiem uszkodzenia i komplikacjami komunikacyjnymi — dostawcy zintegrowani wykonują wszystkie czynności w ramach zsynchronizowanego procesu produkcyjnego.

W zastosowaniach motoryzacyjnych i lotniczych, gdzie ważna jest certyfikacja, taka integracja staje się jeszcze bardziej kluczowa. Dostawcy tacy jak Shaoyi demonstrują kompleksowe wsparcie DFM z możliwością przygotowania oferty w ciągu 12 godzin, umożliwiając optymalizację projektów pod kątem produkcji przy jednoczesnym zachowaniu standardów jakościowych w operacjach cięcia, tłoczenia i montażu. Ich podejście pokazuje, jak współczesne centra obróbki blach łączą to, co dawniej wymagało udziału wielu specjalistycznych dostawców, w zoptymalizowane komórki produkcyjne.

Gdy dodatkowe operacje i procesy wykańczania są jasno określone, ostatnim elementem układanki jest wybór dostawcy, który rzeczywiście potrafi zaoferować te możliwości. Nie wszyscy dostawcy usług cięcia laserowego metalu oferują ten sam zakres usług – a wiedza na temat tego, czego szukać, decyduje o tym, czy współpraca będzie doskonała, czy też przyniesie rozczarowania.

Wybór odpowiedniego dostawcy usług cięcia metalu laserem

Zaprojektowałeś swoje części, przygotowałeś pliki i dokładnie wiesz, jakie operacje wykańczania są potrzebne. Nadchodzi decyzja, która zadecyduje o powodzeniu lub zatrzymaniu projektu: wybór odpowiedniego dostawcy. Gdy szukasz usług cięcia laserowego w pobliżu mnie lub oceniasz oddalonych producentów, różnice między dostawcami nie zawsze są oczywiste na podstawie ich stron internetowych – jednak drastycznie wpływają one na wyniki.

Według Steelway Cięcie Laserowe , większość producentów nie posiada funduszy ani zasobów niezbędnnych do zakupu i utrzymywania zaawansowanych maszyn do cięcia laserowego we własnym zakresie. Dlatego współpracują z firmą oferującą cięcie laserowe, aby zoptymalizować proces produkcyjny. Jednak nie wszystkie partnerstwa przynoszą taką samą wartość. Prawidłowy dostawca usług precyzyjnego cięcia laserowego staje się przedłużeniem Twojego zespołu — niewłaściwy natomiast generuje problemy, które pochłaniają znacznie więcej czasu, niż oszczędzają.

Kluczowe kryteria oceny dostawców usług cięcia laserowego

Zanim poprosisz o wyceny, ustal jasne kryteria oceny odpowiadające wymaganiom Twojego projektu. Zgodnie z All Metals Fabricating, zbyt często firmy traktują warsztaty produkcyjne jako wzajemnie zamiennych — wysyłają ogólne zapytania ofertowe, wybierają najniższą cenę lub najszybszy czas realizacji, a następnie przechodzą dalej. Jednak bezliczne projekty kończą się niepowodzeniem z powodu współpracy z zakładami, które nie zostały starannie ocenione.

Lista kontrolna oceny dostawcy:

- Certyfikaty branżowe – W przypadku zastosowań krytycznych pod względem jakości, certyfikaty takie jak ISO 9001 świadczą o istnieniu udokumentowanego systemu zarządzania jakością. Certyfikat IATF 16949 ma szczególne znaczenie w pracy dla łańcucha dostaw motoryzacyjnych, zapewniając, że procesy spełniają rygorystyczne wymagania OEM

- Możliwości technologiczne – Zapytaj, jakie maszyny do cięcia laserowego używają. Zgodnie ze Steelway Laser Cutting, istnieje wiele różnych typów maszyn do cięcia metali laserem (laser włóknowy, laser CO2 itp.), a zrozumienie różnic pozwala ocenić, czy są w stanie obsłużyć Twoje konkretne materiały i grubości

- Wiedza o materiałach – Większość usług CNC do cięcia laserowego szczegółowo określa grubość materiału oraz rodzaje blach, które potrafią przetwarzać. Zweryfikuj, czy mają doświadczenie w pracy z Twoimi konkretnymi materiałami — szczególnie jeśli pracujesz z trudnymi metalami, takimi jak wysoce odbijające światło aluminium

- Zobowiązania dotyczące czasu realizacji – Zapytaj na wstępie, ile czasu trwają projekty – od otrzymania pliku do wysyłki. Niektórzy dostawcy oferują szybkie prototypowanie w ciągu kilku dni, natomiast serie produkcyjne mogą wymagać tygodni Shaoyi (Ningbo) Metal Technology , na przykład, oferuje prototypowanie w ciągu 5 dni oraz zautomatyzowaną produkcję masową — pokazując standard szybkości, którego należy szukać

- Szybkość reakcji na zapytania ofertowe – Jak szybko możesz uzyskać wycenę? Odpowiedź w ciągu 12 godzin, tak jak oferuje Shaoyi, świadczy o efektywności operacyjnej i skupieniu na kliencie. Powolne wyceny często sygnalizują wolną produkcję

- Wsparcie DFM a jakość – Czy dostawca oferuje kompleksowy przegląd projektu pod kątem możliwości produkcji (DFM)? Wczesne wykrywanie problemów zapobiega kosztownym poprawkom. Dostawcy inwestujący w wsparcie DFM pokazują zaangażowanie w sukces Twojego projektu, a nie tylko w realizację zamówienia

- Możliwości operacji wtórnych – Według Steelway Laser Cutting, zapytaj, czy potrafią samodzielnie wykonać gięcie metalu, lakierowanie proszkowe lub inne wykończenia, czy też będziesz potrzebować oddzielnych dostawców

- Jakość komunikacji – Jak szybko odpowiadają w trakcie procesu wyceny? Czy zadają pytania uzupełniające, czy jedynie przetwarzają zamówienia? Zaangażowani dostawcy wyłapują problemy, zanim staną się kosztowne

Według All Metals Fabricating , nie pomijaj tzw. „miękkich” czynników, takich jak zaangażowanie kierownictwa i zaangażowanie pracowników. Zaangażowane przywództwo zawsze koreluje z wynikami producenta — kompleksowe zrozumienie działania zakładu produkcyjnego daje najlepszy wgląd w jego rzeczywistą niezawodność.

Czerwone flagi i zielone światła przy wyborze usługi

Brzmi to prosto? Powinno — ale umiejętność rozpoznawania sygnałów ostrzegawczych (oraz pozytywnych wskaźników do poszukiwania) odróżnia mądre partnerstwa od frustrujących doświadczeń.

Na jakie sygnały ostrzegawcze należy zwrócić uwagę:

- Niejasne ceny z ukrytymi dodatkowymi opłatami – Zgodnie z informacjami firmy Steelway Laser Cutting, należy zachować ostrożność wobec dostawców oferujących zachęty, takie jak niskie ceny natychmiastowe lub darmowa wysyłka na wstępie, lecz niejasne co do dokładnych kosztów dla konkretnych projektów klienta. Przed podjęciem zobowiązań należy uzyskać dokumentację wszystkich kosztów — w tym potencjalnych dodatkowych opłat za np. obróbkę końcową czy wysyłkę.

- Brak dokumentacji doświadczenia – Jeśli nie mogą przedstawić opinii klientów, studiów przypadku lub przykładów podobnych prac, postępuj ostrożnie. Zdaniem Steelway Laser Cutting, warto upewnić się, że dostawca ma duże doświadczenie w niestandardowych projektach laserowych

- Przestarzałe wyposażenie – Starsze maszyny mogą mieć problemy z wymaganiami dotyczącymi precyzji lub materiałami odbijającymi. Dowiedz się o wieku sprzętu i harmonogramach konserwacji

- Słaba reaktywność w komunikacji – Jeśli odpowiedzi na pytania są powolne w fazie wyceny, spodziewaj się podobnych opóźnień podczas produkcji

- Brakujące lub wygasłe certyfikaty – W przypadku przemysłowych zastosowań cięcia laserowego wymagających udokumentowanych systemów jakości, sprawdź, czy certyfikaty są aktualne i odpowiednie dla Twojej branży

Zielone światła sygnalizujące partnerów wysokiej jakości:

- Przejrzyste ceny z szczegółowym podziałem kosztów – Jasne wyceny pokazujące koszty materiałów, czas pracy maszyny oraz operacje wtórne wskazują na dobrze zorganizowane działania

- Proaktywne uwagi DFM – Dostawcy, którzy identyfikują potencjalne problemy w plikach projektowych, wykazują się doświadczeniem i zaangażowaniem w Twoje sukcesy

- Nowoczesne wyposażenie z udokumentowanymi możliwościami – Optymalnie, Twój dostawca powinien mieć dziesięciolecia doświadczenia połączone z najnowocześniejszą dostępną technologią cięcia laserowego

- Odpowiednie certyfikaty branżowe – IATF 16949 dla przemysłu motoryzacyjnego, AS9100 dla przemysłu lotniczego, ISO 13485 dla urządzeń medycznych — certyfikaty odpowiadające Twojej branży gwarantują odpowiednie kontrole jakości

- Zintegrowane możliwości drugorzędne – Dostawcy realizujący cięcie, kształtowanie i wykończenie w jednym miejscu zmniejszają złożoność koordynacji i ryzyko uszkodzeń podczas transportu

- Szybkie prototypowanie w połączeniu z możliwościami produkcyjnymi – Możliwość szybkiego stworzenia prototypu, a następnie przejścia na masową produkcję, wskazuje na elastyczność operacyjną

Gdy oceniasz dostępne opcje — czy to szukając usługi cięcia laserowego w pobliżu, cięcia laserowego w pobliżu lub cięcia metalu laserem w pobliżu — nie opieraj się wyłącznie na geograficznej bliskości. Dostawcy zdalni, posiadający skuteczne systemy komunikacji i niezawodną dostawę, często działają lepiej niż lokalne zakłady pozbawione niezbędnego sprzętu lub certyfikatów.

Zgodnie z All Metals Fabricating, oceniając zakłady produkcyjne według jasno określonych kryteriów i porównując je w sposób rzetelny, zwiększasz szansę znalezienia najlepszego partnera, który zapewni wysokiej jakości wyniki Twojego projektu.

Inwestycja w odpowiednią ocenę dostawcy przynosi korzyści przez cały czas trwania projektu oraz przy kolejnych zamówieniach. Dobrze dobrany partner oferujący usługi cięcia laserowego CNC staje się aktywem produkcyjnym, a nie tylko dostawcą wymagającym zarządzania. Poświęć czas na wstępną weryfikację możliwości, certyfikatów i jakości komunikacji, a zbudujesz relacje, które konsekwentnie dostarczają precyzyjne części wymagane przez Twoje aplikacje.

Często zadawane pytania dotyczące usług cięcia laserowego metalu

1. Jaki jest koszt cięcia metalu laserem?

Koszty cięcia laserowego metalu zależą od kilku czynników, w tym rodzaju materiału, jego grubości, złożoności cięcia oraz ilości zamówienia. Stal konstrukcyjna zazwyczaj jest tańsza niż stal nierdzewna lub aluminium kosztami na element. Grubsze materiały wymagają mniejszych prędkości cięcia, co wydłuża czas pracy maszyny i zwiększa koszt. Większość dostawców nalicza opłaty na podstawie czasu pracy maszyny (w przedziale od 1,50 do 3,00 USD za minutę, w zależności od regionu i sprzętu), zużycia materiału oraz opłat za przygotowanie. Zamówienia pilne mogą powiększyć standardową cenę o 10–25%. Aby uzyskać dokładne wyceny, prześlij swoje pliki CAD do dostawców oferujących systemy szybkiego wyceniania, takich jak producenci certyfikowani według IATF 16949, na przykład Shaoyi, który zapewnia odpowiedź wycenową w ciągu 12 godzin.

2. Ile kosztuje laserowe cięcie stali?

Koszty cięcia stali laserem zależą od gatunku materiału, jego grubości oraz stopnia skomplikowania projektu. Stal węglowa jest najbardziej ekonomiczną opcją, charakteryzuje się czystym cięciem i minimalnym wypracowaniem grudek. Koszty przygotowania wynoszą zazwyczaj od 15 do 60 USD w zależności od zakładu, a czas pracy maszyny jest rozliczany godzinowo lub minutowo. Grubsza stal (powyżej 6 mm) jest znacznie droższa ze względu na niższe prędkości posuwu i większe zużycie gazu. Aby zoptymalizować koszty, uprość geometrie, projektuj tak, by zapewnić efektywne rozmieszczenie elementów na standardowych arkuszach, a także zamawiaj większe ilości, by rozłożyć stałe koszty przygotowania na większą liczbę detali.

3. Ile kosztuje usługa cięcia laserowego?

Cennik usług cięcia laserowego obejmuje czas pracy maszyny, koszty materiałów, opłaty za przygotowanie oraz wszelkie operacje wtórne. Stawki za czas pracy maszyny zazwyczaj wahają się od 50 do 100 USD na godzinę, w zależności od wyposażenia i lokalizacji. Proste płaskie elementy o prostych kształtach są tańsze niż skomplikowane projekty z licznymi wewnętrznymi wycięciami. Dodatkowe usługi, takie jak gięcie, spawanie, lakierowanie proszkowe lub montaż elementów złącznych, powodują wzrost całkowitego kosztu. Wiele współczesnych dostawców oferuje natychmiastowe wyceny online — prześlij swoje pliki DXF lub STEP, aby otrzymać szczegółowy wykaz kosztów w ciągu kilku minut, co pozwala porównać opcje i zoptymalizować projekt przed złożeniem zamówienia.

4. Jakie materiały można przetwarzać w usługach cięcia laserowego metalu?

Usługi cięcia laserowego metali obejmują szeroki zakres materiałów, w tym stal węglową, stal nierdzewną, aluminium, miedź, mosiądz oraz stopy specjalne, takie jak nadstopiwa na bazie niklu. Lasery światłowodowe doskonale radzą sobie z cięciem odbijających metali, takich jak aluminium i miedź, które stanowią wyzwanie dla starszych systemów CO2. Każdy materiał ma określone ograniczenia pod względem grubości — stal do 25 mm, stal nierdzewna do 20 mm, aluminium do 15 mm, a miedź do 6 mm przy użyciu laserów o dużej mocy. Wybór materiału wpływa na jakość krawędzi, strefę wpływu ciepła oraz osiągalne tolerancje, dlatego należy skonsultować się ze swoim dostawcą dotyczącym optymalnych rozwiązań dla konkretnego zastosowania.

5. Jakie tolerancje można oczekiwać z precyzyjnego cięcia laserowego?

Lazery światłowodowe zapewniają zawsze tolerancje w zakresie od ±0,025 mm do ±0,076 mm (±0,001 do ±0,003 cala), podczas gdy lasery CO2 osiągają zazwyczaj ±0,05 mm do ±0,127 mm. Tolerancje stają się luźniejsze wraz ze wzrostem grubości materiału — cienkie blachy poniżej 1,5 mm zachowują dokładność ±0,05 mm, natomiast materiały powyżej 12 mm mogą osiągać jedynie ±0,3 mm do ±0,5 mm. Na precyzję wpływają takie czynniki, jak kalibracja maszyny, płaskość materiału, przewodność cieplna oraz położenie punktu ogniskowania. W przypadku zastosowań wymagających wysokiej jakości, warto współpracować z certyfikowanymi dostawcami, posiadającymi certyfikat IATF 16949, który gwarantuje udokumentowane systemy zarządzania jakością i spójne wyniki.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —