Przewodnik techniczny wyboru materiałów do amortyzatorów

STRESZCZENIE

Optymalny wybór materiału do komponentów amortyzatorów zależy od konkretnej funkcji i naprężeń, jakim każdy element jest poddawany. Polimery wysokiej wydajności, takie jak poliuretan, są lepsze w tłumieniu i pochłanianiu drgań w tulejach i zawieszeniach dzięki wyjątkowej zdolności do rozpraszania energii i trwałości. W przypadku elementów konstrukcyjnych, takich jak tłoki, preferowanym wyborem jest stal chromowana o dużej wytrzymałości, oferująca niezbędną sztywność, odporność na zmęczenie oraz ochronę przed korozją dla długotrwałej niezawodności i bezpieczeństwa.

Zrozumienie podstawowych zasad: istotne właściwości materiałów amortyzujących

Wybór odpowiedniego materiału do amortyzatora to kluczowa decyzja inżynierska, która bezpośrednio wpływa na bezpieczeństwo, wydajność i komfort jazdy. Skuteczność amortyzatora zależy od właściwości jego składników materiałowych. Aby dokonać świadomego wyboru, konieczne jest zrozumienie podstawowych cech umożliwiających skuteczne pochłanianie i rozpraszanie energii. Te właściwości określają, jak dany element zachowa się pod wpływem ciągłych naprężeń spowodowanych uderzeniami i wibracjami drogowymi.

Główną cechą jest zdolność materiału do rozpraszania energii, często nazywana tłumieniem. Gdy pojazd napotyka nierówność na drodze, zawieszenie ulega sprężeniu i odbiciu, generując energię kinetyczną. Materiał amortyzujący musi przekształcić tę energię w niewielką ilość ciepła, zapobiegając oscylacjom lub niekontrolowanemu odbijaniu się pojazdu. Jak wyjaśniają eksperci z Sorbothane, Inc. , ten proces tłumienia zmniejsza amplitudę fali uderzeniowej, zapewniając płynniejszą jazdę i utrzymując kontakt opony z drogą. Materiały o wysokim współczynniku tłumienia są lepsze w tym zakresie.

Trwałość i odporność są równie ważne. Komponenty amortyzatorów są narażone na miliony cykli obciążeń w trakcie swojego życia. Wybrany materiał musi charakteryzować się wysoką odpornością na zmęczenie, aby uniknąć pęknięć lub uszkodzeń pod wpływem powtarzalnego obciążenia. Ponadto musi być odporny, co oznacza, że może powrócić do swojego oryginalnego kształtu po sprężeniu lub odkształceniu. Ta sprężystość gwarantuje stabilną wydajność przez cały czas. Odporność na warunki środowiskowe jest kolejnym kluczowym czynnikiem; materiały muszą wytrzymać oddziaływanie olejów, soli drogowej, wilgoci oraz skrajnych temperatur bez degradacji, zapewniając długowieczność i niezawodność układu zawieszenia.

Analiza porównawcza wiodących materiałów do amortyzatorów

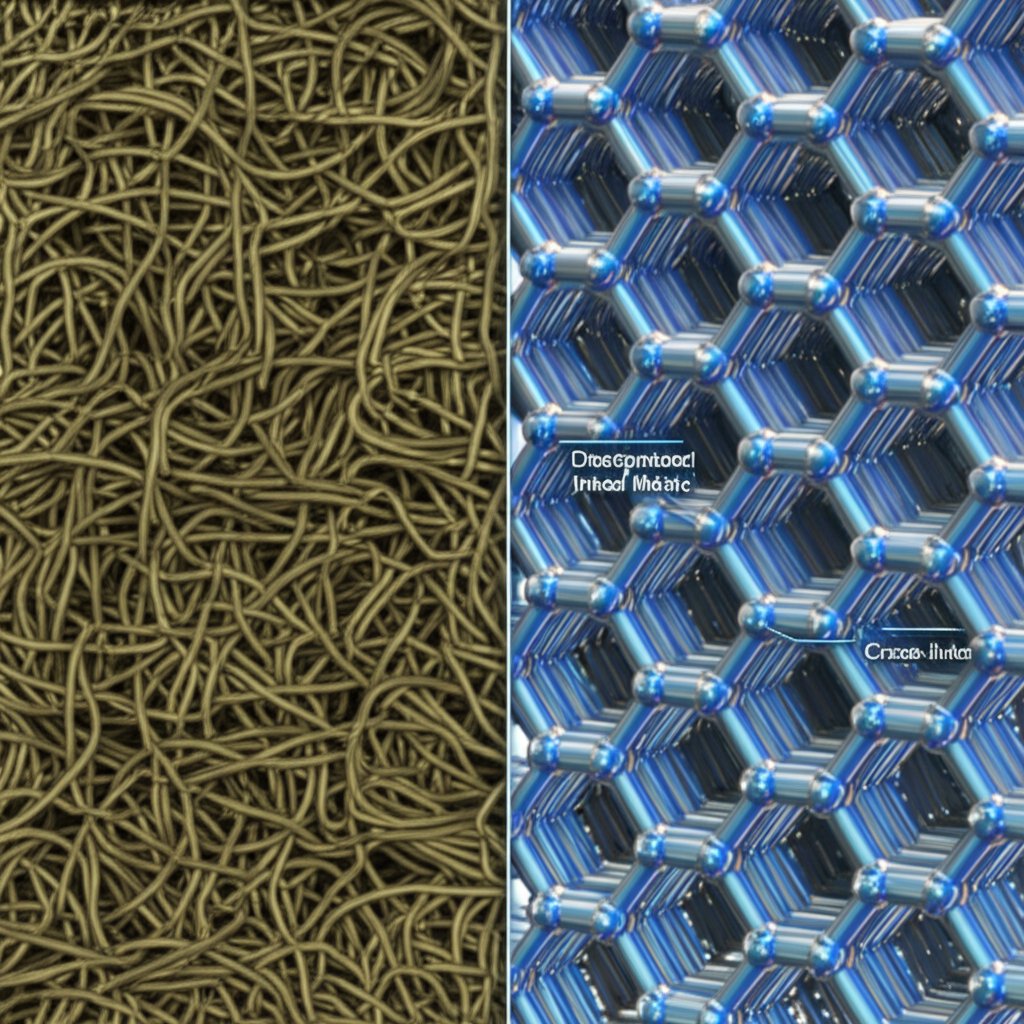

Materiały stosowane w amortyzatorach obejmują zaawansowane polimery oraz specjalistyczne stopy metalowe, z których każdy oferuje odrębny profil zalet i ograniczeń. Wybór zależy od równowagi wymagań dotyczących wydajności, warunków środowiskowych i opłacalności. Zrozumienie różnic między tymi materiałami jest kluczowe dla optymalizacji układu zawieszenia do zamierzonego zastosowania, niezależnie od tego, czy chodzi o pojazd użytkowy, czy o samochód wyścigowy o wysokiej wydajności.

Polimoczniki: Wielofunkcyjne pochłaniacze energii

Polimocznik, w tym specjalistyczne formuły takie jak Sorbothane, stał się materiałem premierowym do pochłaniania wstrząsów dzięki unikalnemu połączeniu właściwości. Doskonale łączy elastyczność gumy z wytrzymałością metalu. Jak szczegółowo opisano przez PSI Urethanes , jednym z najważniejszych zalet poliuretanu jest możliwość dostosowania jego twardości (durometr), co pozwala na projektowanie materiału do konkretnych zastosowań – od miękkich, elastycznych tulei po sztywne, wytrzymałe poduszki nośne. Materiał ten doskonale rozprasza energię i oferuje lepszą odporność na ścieranie, rozrywanie, oleje oraz chemikalia w porównaniu do tradycyjnej gumy. Sorbothane, poliuretan oparty na polieterze, jest szczególnie skuteczny, ponieważ potrafi pochłaniać ponad 90% energii uderzenia i niezawodnie działa w szerokim zakresie temperatur oraz częstotliwości.

Guma: Tradycyjny standard

Przez dziesięciolecia gumy były materiałami polecianymi na tuleje i poduszki zawieszenia. Ich naturalna elastyczność pozwala skutecznie pochłaniać wstrząsy i drgania, przyczyniając się do komfortu jazdy. Gumy są opłacalne i zapewniają dobrą wydajność na starcie. Jednakże, w porównaniu z nowoczesnymi poliuretanami, okazują się gorsze pod względem trwałości i odporności na czynniki środowiskowe. Gumy są narażone na degradację spowodowaną ciepłem, olejami i ozonem, co może prowadzić do ich twardnienia, pękania lub utraty zdolności tłumienia wraz z upływem czasu. Choć nadają się do standardowych pojazdów osobowych, często ustępują poliuretanom w wymagających lub wysokowydajnych warunkach eksploatacji.

Wysokooporne stopy metalowe

Podczas gdy polimery odpowiadają za tłumienie, metale zapewniają niezbędną wytrzymałość konstrukcyjną dla elementów takich jak korpus amortyzatora, tłok i drążek tłokowy. Najczęściej stosowane są stopy stali wysokowytrzymałej, które zapewniają sztywność i odporność na zmęczenie niezbędną do wytrzymywania ogromnych sił. W przypadku drążków tłokowych standardem przemysłowym jest stal chromowana, ze względu na doskonałą trwałość i odporność na korozję. W zastosowaniach specjalistycznych, takich jak motorsport, stosowane są lżejsze i silniejsze stopy. Na przykład porównanie dostępne na ResearchGate wskazuje materiały takie jak Ti 6Al-4V (stop tytanu) ze względu na doskonały stosunek wytrzymałości do masy, co pozwala zmniejszyć masę niesprężynowaną i poprawić reakcję zawieszenia. W projektach wymagających lekkich, ale wytrzymałych niestandardowych elementów metalowych, specjalistyczni producenci tacy jak Shaoyi Metal Technology ofrują niestandardowe wyciski aluminium spełniające rygorystyczne standardy jakości motoryzacyjnej.

| Materiał | Podstawowe właściwości | Zalety | Wspólne zastosowania |

|---|---|---|---|

| Poliuretan (np. Sorbothane) | Wysoka absorpcja energii, możliwość dostosowania twardości, doskonała trwałość | Doskonała trwałość, odporność na ścieranie i chemikalia, wysoka nośność | Oprawy, zawieszenia silnika, zderzaki, wytrzymałe tłumiki drgań |

| RUBBER | Dobra elastyczność, opłacalność | Zapewnia komfortową jazdę, skuteczne wstępne pochłanianie drgań | Standardowe tuleje i zawieszenia do samochodów osobowych |

| Stal wysokowytrzymała chromowana | Wysoka wytrzymałość na rozciąganie, twardość, odporność na korozję | Doskonała trwałość i odporność na zmęczenie, opłacalna dla elementów konstrukcyjnych | Tłoczyska, korpusy amortyzatorów |

| Stopy tytanu/aluminium | Wysoka wytrzymałość na rozciąganie przy małej wadze, doskonała odporność na zmęczenie | Zmniejsza masę zawieszenia, poprawia reakcję zawieszenia | Wysokowydajne i wyścigowe elementy amortyzatorów |

Wybór materiału dla konkretnych elementów amortyzatora

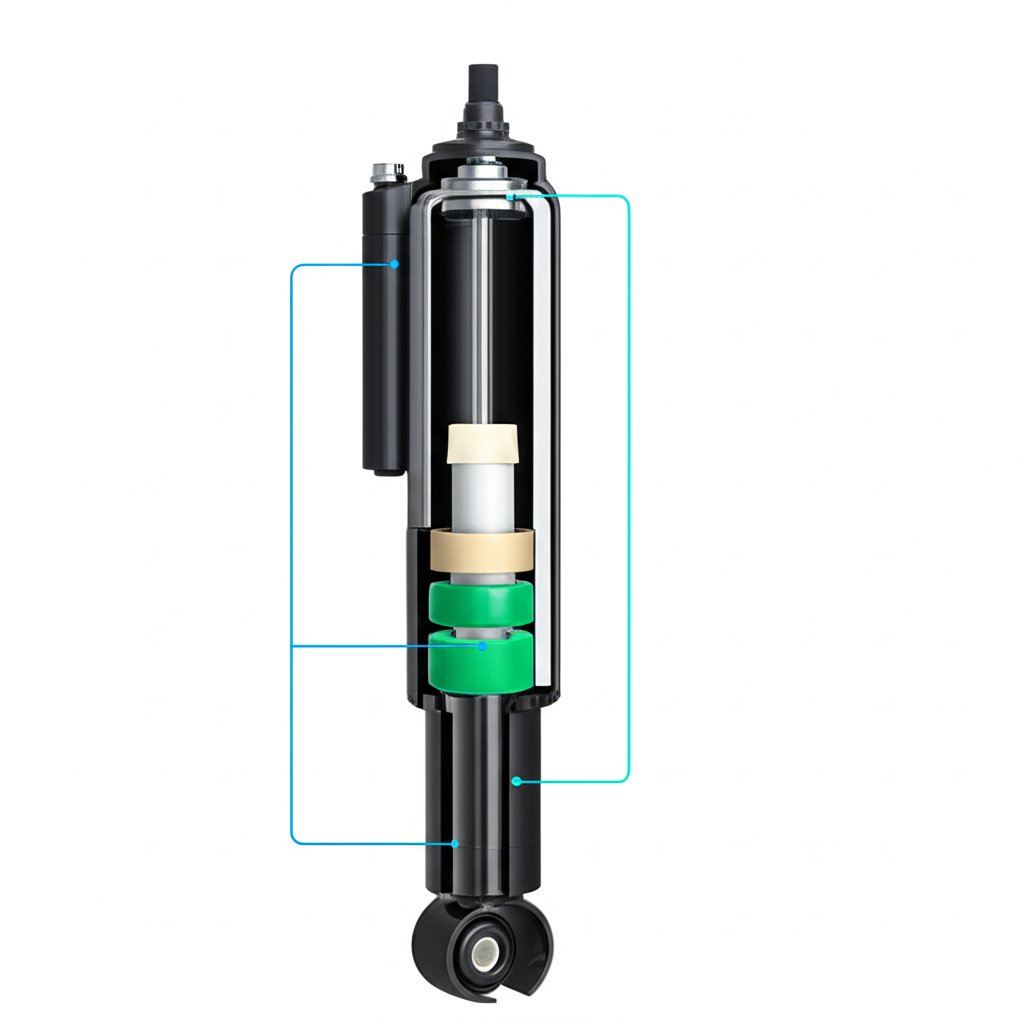

Amortyzator to złożony zespół, w którym każdy element odgrywa odrębną rolę i podlega specyficznym obciążeniom eksploatacyjnym. Dlatego nie istnieje jeden najlepszy materiał na całą jednostkę. Inżynierowie dobierają materiały specjalnie dostosowane do wymagań każdego elementu, tworząc system trwały i skuteczny. Takie podejście zależne od konkretnego komponentu zapewnia optymalną wydajność i długą żywotność.

Tłoki: Kość kręgowa amortyzatora

Tłok jest jednym z najważniejszych elementów konstrukcyjnych, odpowiedzialnych za przekazywanie sił zawieszenia do tłoka wewnątrz korpusu amortyzatora. Musi wytrzymać ogromne siły rozciągające i ściskające, nie uginając się ani nie pękając. Zgodnie z analizą przeprowadzoną przez Maxauto , niepodważalnym materiałem wyboru dla tłoków są wysokowytrzymałe stal chromowane. Sercowe żelazo stali zapewnia wyjątkową wytrzymałość oraz odporność na zmęczenie, podczas gdy twarde chromowanie tworzy gładką, nadzwyczaj twardą powierzchnię (często 68–72 HRC). Warstwa ta pełni dwie funkcje: minimalizuje tarcie podczas przesuwania się tłoka przez uszczelki oraz zapewnia skuteczną ochronę przed korozją i zużyciem spowodowanym drogowymi zanieczyszczeniami, solą i wilgocią.

Tuleje i zawieszenia: tłumiki drgań

Oprawy i zawieszenia odpowiadają za połączenie amortyzatora z podwoziem i ramionami zawieszenia pojazdu. Ich podstawową funkcją jest tłumienie drgań o wysokiej częstotliwości oraz niewielkich wstrząsów, zapobiegając ich przenoszeniu do wnętrza pojazdu. Właśnie tutaj elastomeryczne materiały odgrywają kluczową rolę. Choć tradycyjna guma jest powszechnym wyborem w standardowych pojazdach, poliuretan oferuje lepszą wydajność i trwałość. Oprawy z poliuretanu są bardziej odporne na zużycie, chemikalia i wysoką temperaturę, dłużej zachowując swoje właściwości tłumiące. To przekłada się na bardziej spójne prowadzenie pojazdu i dłuższy okres eksploatacji w porównaniu z gumowymi odpowiednikami, co czyni je popularnym ulepszeniem w zastosowaniach sportowych i ciężkich.

Praktyczny schemat doboru materiałów

Wybór odpowiednich materiałów na elementy amortyzatorów wymaga podejścia systematycznego, które równoważy cele związane z wydajnością, warunki eksploatacji oraz koszty. Stosowanie ustrukturyzowanego podejścia zapewnia uwzględnienie wszystkich kluczowych czynników, co prowadzi do ostatecznego projektu bezpiecznego, niezawodnego i dostosowanego do konkretnego zastosowania. Ten proces wychodzi poza proste wybieranie najsilniejszego materiału i zagłębia się w subtelne wymagania danego zastosowania.

-

Zdefiniuj zastosowanie i cele wydajnościowe

Pierwszym krokiem jest wyraźne zdefiniowanie zamierzonego zastosowania pojazdu. Amortyzator do samochodu użytkowanego codziennie będzie miał inne wymagania niż ten do samochodu terenowego lub wyścigowego samochodu wyścigowego. Kluczowe kwestie obejmują pożądane cechy jazdy (komfort kontra sztywność), charakterystykę prowadzenia (reakcyjność, kontrola przechyłów nadwozia) oraz nośność. Na przykład pojazd, który często ciągnie ciężkie przyczepy, będzie wymagał materiałów o wyższej nośności i odporności na zmęczenie, aby poradzić sobie z dodatkowym obciążeniem.

-

Identyfikacja kluczowych naprężeń środowiskowych i eksploatacyjnych

Następnie przeanalizuj warunki, w jakich będzie pracował amortyzator. Obejmują one czynniki środowiskowe, takie jak oddziaływanie soli drogowej w zimowych klimatach, ekstremalne upały w regionach pustynnych lub stała wilgoć. Te warunki decydują o niezbędnym poziomie odporności na korozję. Równie istotne są naprężenia eksploatacyjne. Czy element będzie narażony na wysokie obciążenia udarowe wynikające z nierównego terenu, czy przede wszystkim na drgania o wysokiej częstotliwości pochodzące z gładkiego nawierzchni? Taka analiza pomaga określić wymagane właściwości tłumienia oraz wytrzymałość materiału.

-

Oceń i porównaj kandydatów materiałowych

Po zdefiniowaniu celów dotyczących wydajności i obciążeń można przejść do oceny potencjalnych materiałów. Obejmuje to porównanie wcześniej omówionych właściwości — takich jak rozpraszanie energii, trwałość i odporność — z potrzebami danej aplikacji. Na przykład, jeśli priorytetem są długowieczność i wysoka wydajność, do tulei może zostać wybrany poliuretan zamiast gumy, mimo wyższego początkowego kosztu. Podobnie, w przypadku lekkiej aplikacji wyścigowej, do wałka tłokowego może zostać rozważany stop tytanu zamiast stali. Ten etap często wiąże się z tworzeniem macierzy porównawczej, takiej jak ta z poprzedniej sekcji, aby systematycznie porównać zalety i wady każdej opcji.

-

Rozważ aspekty produkcji i kosztów

Na koniec należy wziąć pod uwagę praktyczne aspekty produkcji i kosztów. Niektóre zaawansowane materiały mogą być trudne lub drogie w obróbce i formowaniu. Jak wspomniano w przewodnikach, takich jak ten z LABA7 , złożoność procesu produkcji może znacząco wpływać na końcową cenę. Proces wyboru musi uwzględniać optymalne cechy wydajnościowe w połączeniu z ogólnym budżetem projektu. Stal chromowana pozostaje popularna w przypadku tłoków nie tylko ze względu na swoje właściwości, ale także dlatego, że oferuje doskonałą równowagę między trwałością a opłacalnością, co czyni ją odpowiednią dla produkcji masowej.

Często zadawane pytania

1. Jak dobrać odpowiedni amortyzator?

Dobór odpowiedniego amortyzatora zależy od kilku czynników. Po pierwsze, należy wziąć pod uwagę typ pojazdu i sposób jego użytkowania — samochód użytkowany codziennie ma inne potrzeby niż pojazd terenowy lub samochód sportowy. Należy również uwzględnić wymagania dotyczące obciążenia, zwłaszcza jeśli często przewozi się ciężkie ładunki lub holuje przyczepę. Na końcu warto określić oczekiwany efekt działania, czy ma to być miększe, bardziej komfortowe jazda, czy też sztywniejsza, bardziej reaktywna obsługa.

2. Która właściwość jest najważniejsza dla materiału stosowanego w zastosowaniach tłumiących drgania?

Chociaż kilka właściwości ma duże znaczenie, najważniejszą z nich jest rozpraszanie energii, znane również jako tłumienie. To zdolność materiału do pochłaniania energii kinetycznej powstałej podczas uderzenia i przekształcania jej w niewielką ilość ciepła zapobiega niekontrolowanemu odbijaniu się pojazdu. Ta właściwość, w połączeniu z trwałością i sprężystością, zapewnia skuteczne i wielokrotne tłumienie wstrząsów oraz drgań przez cały okres użytkowania materiału.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —