Stalowe Formowanie Blach w Motoryzacji: Twoje Kompletne Omówienie

Wprowadzenie do tłoczenia metalu w motoryzacji

Czy kiedykolwiek zastanawiałeś się, jak płaska blacha może stać się drzwiami samochodowymi, maską, czy nawet małym uchwytem ukrytym pod deszczownią? Ta przemiana odbywa się za pomocą procesu zwanego wyciskanie metali w przemyśle samochodowym —kluczowego etapu produkcji, który zamienia surowy metal w precyzyjne części, na których opiera się każdy nowoczesny pojazd.

W uproszczeniu, tłoczenie metalu w motoryzacji polega na przekształcaniu płaskich blach lub zwojów metalu w konkretne kształty i komponenty przy użyciu potężnych pras i specjalnie zaprojektowanych matryc. Wyobraź sobie, że wkładasz pusty kawałek stali do maszyny, a po chwili pojawia się z niej idealnie wyprofilowane nadkole lub skomplikowany uchwyt silnikowy. To nie jest tylko formowanie metalu; to osiąganie precyzji, powtarzalności i efektywności na skalach pozwalających na dynamiczny rozwój współczesnej branży motoryzacyjnej.

- Wszechstronność: Tłoczenie metalu pozwala tworzyć szeroki wachlarz komponentów samochodowych, począwszy od dużych paneli zewnętrznych, takich jak maski i drzwi, aż po skomplikowane części, takie jak uchwyty, obudowy czy przekładnie skrzyni biegów.

- Dokładność: Proces ten pozwala producentom na utrzymanie ścisłych tolerancji, zapewniając idealne dopasowanie każdego elementu oraz niezawodną pracę w pojeździe.

- Wydajność: Dzięki automatyzacji i maszynom o wysokiej prędkości produkcji, tłocznictwo umożliwia wytwarzanie dużych serii z zachowaniem stałej jakości – kluczowe dla zaspokojenia zapotrzebowania tłocznictwo karoserii samochodowej .

Dlaczego to ważne? Każdy tłoczony element – niezależnie od tego, czy jest widocznym panelem karoserii, czy ukrytym wspornikiem nośnym – przyczynia się do bezpieczeństwa, komfortu jazdy i estetyki pojazdu. Bez zastosowania tłocznictwa metalu nie byłoby możliwe wytwarzanie samochodów w obecnie osiąganym tempie i skali.

W tym obszernym przewodniku dowiemy się:

- Krok po kroku: proces tłocznictwa w motoryzacji, od cięcia blachy po formowanie

- Główne materiały stosowane w produkcji oraz ich wpływ na właściwości elementów

- Najczęstsze typy tłoczonych części samochodowych i ich zastosowanie

- Jak wybrać odpowiedniego dostawcę dla potrzeb związanych z tłoczeniem

Niezależnie od tego, czy jesteś specjalistą od produkcji, inżynierem, czy po prostu ciekawym, jak powstają samochody, zrozumienie procesu tłoczenia blachy samochodowej daje Ci wgląd w precyzję i innowacje napędzające branżę. Gotowy, by się zanurzyć? Poznajmy, w jaki sposób ten kluczowy proces formuje pojazdy dziś i jutrze.

Kluczowa Rola Tłoczenia Metali w Sektorze Motoryzacyjnym

Patrząc na każdy współczesny pojazd, czy kiedykolwiek zastanawiałeś się, co sprawia, że jego konstrukcja jest jednocześnie mocna i lekka, albo jak powstają tak skomplikowane projekty z taką precyzją? Odpowiedź kryje się w tłocznictwo karoserii samochodowej —procesie, który cicho kształtuję niemal każdy aspekt samochodów, którymi jeździmy.

Dlaczego Tłoczenie Metali Jest Nieodzowne w Produkcji Samochodów?

Przeanalizujmy podstawowe powody, dla których proces formowania samochodowego jest w centrum produkcji pojazdów:

- Bezpieczeństwo i Integralność Konstrukcji: Bezpieczeństwo zaczyna się od szkieletu samochodu. Składane elementy, takie jak progi ramy, wzmocnienia poprzeczne i podpory, tworzą szkielet pojazdu, absorbując uderzenia i chroniąc pasażerów w razie wypadku. Bez spójności części tłoczonych spełnienie surowych norm bezpieczeństwa byłoby niemal niemożliwe.

- Oszczędność masy dla zwiększenia efektywności paliwowej: Wyobraź sobie zmniejszenie masy samochodu bez rezygnowania z wytrzymałości. Formowanie metalu metodą tłoczenia umożliwia zastosowanie zaawansowanych materiałów – takich jak stal o wysokiej wytrzymałości czy aluminium – oraz precyzyjne kształtowanie, tworząc cieńsze i lżejsze części. To bezpośrednio przyczynia się do lepszej oszczędności paliwa, niższych emisji oraz poprawy właściwości jezdnych.

- Racjonalna produkcja masowa: Potrzebujesz tysięcy identycznych części, i to szybko? Tłoczenie daje wynik. Szybko działające prasy i zautomatyzowane systemy podawania pozwalają producentom tworzyć skomplikowane kształty na dużą skalę, znacząco obniżając koszt pojedynczej części. Ta efektywność jest kluczowa, aby utrzymać przystępne ceny pojazdów dla konsumentów.

- Zaawansowany projekt i estetyka: Czy zauważyłeś kiedyś gładkie linie lub unikalne kształty karoserii samochodu? Stamping daje projektantom swobodę tworzenia skomplikowanych krzywizn, ostrzych kątów i nowoczesnych elementów wizualnych – przekształcając koncepcje projektowe w konkretne części, które poprawiają zarówno funkcjonalność, jak i wygląd.

Jak metalowe stamping korzystnie wpływa zarówno na producentów, jak i kierowców

-

Dla producentów:

- Uproszczone procesy produkcji i skrócone czasy realizacji

- Spójna jakość i ścisłe tolerancje każdej części

- Optymalne wykorzystanie materiałów, minimalizujące odpady i koszty

- Elastyczność w dostosowaniu się do nowych projektów pojazdów lub technologii

-

Dla użytkowników końcowych:

- Bezpieczniejsze pojazdy dzięki solidnym, odpornym na zderzenia konstrukcjom

- Niższe koszty paliwa i zmniejszony wpływ na środowisko

- Atrakcyjne, nowoczesne projekty samochodów z bezbłędnymi wykończeniami

- Niezawodna wydajność i długotrwała trwałość

Brzmi imponująco? To dlatego, że proces formowania samochodowego to więcej niż tylko modelowanie metalu – to fundament innowacyjności, bezpieczeństwa i efektywności w każdym pojeździe. Idąc dalej, przyjrzyjmy się krok po kroku, jak surowy metal zamienia się w te kluczowe części.

Rozkład procesu tłoczenia metalu w motoryzacji

Czy kiedykolwiek zastanawiałeś się, jak płaska blacha zamienia się w eleganckie nadwozia samochodów, które widzimy na drogach? Proces tłoczenia metalu w motoryzacji jest intrygującą podróżą, która przekształca surowce w precyzyjnie wykonane części niezbędne w każdym pojeździe. Rozbijmy ten proces krok po kroku, aby zobaczyć, jak każdy etap przyczynia się do wytrzymałości, bezpieczeństwa i stylu współczesnych samochodów.

Zrozumienie procesu tłoczenia w produkcji samochodów

Wyobraź sobie ogromną prasę w zgiełkliwej fabryce, przez którą metalowe blachy przesuwają się z rytmiczną precyzją. Tu zaczyna się magia. Proces tłoczenia w produkcji samochodów to seria dokładnie kontrolowanych kroków, każdy zaprojektowany tak, aby ukształtować, przeciąć i dopracować metal do idealnie pasujących części, które będą działać niezawodnie. Oto jak to zwykle wygląda:

-

1. Wykrawanie

Pomyśl o wykrawaniu jak o wycinaniu ciasteczek z ciasta. W tym pierwszym kroku płaska blacha lub zwojowy metal jest podawany do prasy tłocznikowej wyposażonej w matryca wycinająca . Matryca wycina podstawowy kształt – zwany „blanikiem” – części. Dokładność na tym etapie jest kluczowa, ponieważ ten kształt tworzy fundament dla wszystkich kolejnych etapów. -

2. Przeciskanie

Potrzebujesz otworów lub wycięć w swojej części? Odpowiedzią jest przeciskanie. Wykorzystując specjalistyczne matryce przeciskowe , prasa przebija otwory lub wycięcia dokładnie tam, gdzie są potrzebne – czy to dla elementów łączących, okablowania, czy wentylacji. Ten krok zapewnia, że każdy wspornik czy panel jest gotowy do montażu i pełnienia swojej funkcji. -

3. Gięcie

Tutaj blank formowany jest pod kątami lub krzywiznami. Prasa i matryca gięcowa działają razem, aby przekształcić płaski metal w formy trójwymiarowe. Wyobraź sobie delikatną krzywiznę błotnika lub wyraźny brzeg ramy drzwi – to możliwe są dzięki precyzyjnym operacjom gięcia. -

4. Formowanie/ciąganie

Niektóre części wymagają bardziej złożonych kształtów, takich jak głębokie wnęki czy zaokrąglone kontury. Właśnie wtedy stosuje się operacje głębgłębnego wyciągania formowania i ciągania. Metal jest wciskany w wnękę matrycy, rozciągany i formowany do osiągnięcia ostatecznego kształtu. Pomyśl o maski, misce olejowej w kształcie kubka czy pudłowej wsporniku – wszystkie one zaczynają jako płaskie blanki i są formowane w odpowiedni kształt. -

5. Obcinanie i wykańczanie

Po procesie formowania nadmiar materiału zostaje obcięty, aby uzyskać czysty i precyzyjny brzeg. Dodatkowe etapy wykańczania – takie jak usuwanie zadziorów (ostrych krawędzi), czyszczenie lub nanoszenie powłok ochronnych – przygotowują część do montażu i zapewniają jej długą trwałość. (źródło) .

Główne elementy: matryce i prasy

Więc co sprawia, że wszystkie te kroki są możliwe? Jest to kombinacja matryce i prasy —podstawowe maszyny w świecie tłocznictwa:

- Matryce: Są to specjalistyczne narzędzia, często wykonane ze stali hartowanej, zaprojektowane z dokładnością do kształtu i szczegółów docelowej części. Każdy etap – odcinanie, przebijanie, gięcie czy formowanie – wykorzystuje własną, wyspecjalizowaną matrycę.

- Prasy: Maszyny dostarczające siłę niezbędną do kształtowania metalu. Prasy mechaniczne są powszechnie stosowane w produkcji szybkiej i dużej serii, podczas gdy prasy hydrauliczne używane są do głębokiego tłoczenia lub części wymagających większej siły i precyzji. Prasy serwo, dzięki programowalnej dokładności, stają się coraz bardziej popularne w złożonych lub delikatnych operacjach.

Jakość i precyzja na każdym etapie

Przez cały tłoczenia metalu w motoryzacji , kontrola jakości jest nieustanna. Operatorzy monitorują wymiary, sprawdzają obecność wad i upewniają się, że każda część spełnia rygorystyczne normy. To właśnie dzięki tej uwadze na detal, tłoczone części pasują do siebie bezproblemowo i niezawodnie funkcjonują, niezależnie od tego, czy są to panele karoseryjne, uchwyty, czy skomplikowane elementy silnika.

Do tej pory widziałeś, jak prosty arkusz metalowy jest przekształcany dzięki serii precyzyjnych kroków w części tworzące Twoje auto. Ale jakie metale są najlepiej dostosowane do tego procesu? W dalszej części dowiemy się, jakie są kluczowe materiały stosowane w procesie tłoczenia karoseryjnego i jak ich właściwości wpływają na końcowy produkt.

Główne metale stosowane w produkcji tłoczonych elementów samochodowych

Kiedy spojrzysz na różnorodność elementów samochodowych wykonanych metodą tłoczenia w pojeździe, czy kiedykolwiek zastanawiałeś się, jakie metale nadają im wytrzymałość, lekkość lub odporność na trudne warunki? Wybór odpowiedniego metalu stosowanego w procesie tłoczenia karoseryjnego to kluczowa decyzja, która wpływa na wszystko – od bezpieczeństwa po oszczędność paliwa. Ale przy tak dużej liczbie opcji, jak podejmują decyzję producenci?

Jakie właściwości czynią metal idealnym do tłoczenia karoseryjnego?

Wyobraź sobie, że projektujesz element samochodowy – może to być wytrzymała rama podłużnica lub lekka pokrywa drzwiowa. Wybór metalu nie zależy tylko od kosztów; chodzi o dopasowanie unikalnych właściwości każdego materiału do wymagań stawianych przed danym elementem. Przeanalizujmy najpowszechniej stosowane metale w procesie tłoczenia karoserii i sprawdźmy, jak ich właściwości odpowiadają różnym zastosowaniom.

| Metal | Wytrzymałość | Waga | Wykształcalność | Odporność na korozję | Typowe Zastosowania w Motoryzacji |

|---|---|---|---|---|---|

| Stal (miękka, o wysokiej wytrzymałości niskostopowa, zaawansowana wysokowytrzymała) | Wysoka (szczególnie HSLA/AHSS) | Średni do wysoki | Dobra (zmienna w zależności od gatunku) | Dobra (może być poprawiona przez obróbkę) | Blachy karoserii, podwozie, elementy konstrukcyjne, zawieszenie, wzmocnienia |

| Stopy aluminium | Umiarkowany do wysokiego | Niska (lekka waga) | Doskonały | Doskonały | Pokrywy maski, drzwi, blachy karoserii, koła, głowice silnika, obrzeża dekoracyjne |

| Miedź i jej Stopy (Mosiądz, Brąz) | Niski do umiarkowanego | Średni | Doskonały (szczególnie dla cienkich lub złożonych elementów) | Doskonały | Złącza elektryczne, przewody, zaciski, wymienniki ciepła |

| Legity magnezu | Umiarkowany | Bardzo niska (ultralekka) | Dobry (może być odlewany w złożonych kształtach) | Dobre | Podwozia, drzwi, maski, koła (głównie w pojazdach premium lub sportowych) |

| Stopy tytanu | Bardzo wysoki | Niski | Umiarkowany (trudne do formowania) | Doskonały | Tarcze hamulcowe, układy wydechowe, specjalistyczne części do wyścigów |

| Żelazo i stopy żelaza | Wysoki | Wysoki | Sprawiedliwe | Dobry (po dodaniu stopowym) | Blok silnika, ramy, osie, przekładnie, łożyska |

Dlaczego właśnie te metale?

- Stal —podstawowy materiał w przemyśle samochodowym—charakteryzuje się równowagą wytrzymałości, kosztu i plastyczności. Stale niskostopowe o podwyższonej wytrzymałości (HSLA) oraz zaawansowane stale o wysokiej wytrzymałości (AHSS) są szczególnie cenione za zastosowanie w elementach krytycznych pod względem bezpieczeństwa oraz za możliwość redukcji masy bez utraty trwałości.

- Aluminium jest wybieranym materiałem, gdy kluczowa jest redukcja masy, jak w przypadku pojazdów elektrycznych czy modeli sportowych. Jego odporność na korozję oraz łatwość obróbki czynią go idealnym do produkcji paneli i elementów konstrukcyjnych.

- Stopy miedzi doskonale sprawdzają się w zastosowaniach elektrycznych i termicznych – na przykład w przewodach, złączach i wymiennikach ciepła. Ich miękkość umożliwia wytwarzanie skomplikowanych, cienkościennych kształtów, jednak ogranicza ich zastosowanie w miejscach narażonych na duże obciążenia.

- Magnez i tytan są materiałami specjalistycznymi. Własności ekstremalnie lekkiego magnezu są cenione w pojazdach premium, natomiast tytan stosuje się w elementach wymagających wyjątkowej wytrzymałości i odporności na korozję, jak np. części do wyścigów.

- Żelazo i jego stopy nadal są powszechnie stosowane w zastosowaniach ciężkich, oferując przystępność cenową i trwałość w elementach silnika i układu napędowego.

Jak wybrać odpowiedni metal?

Wybór najlepszego metalu stosowanego w procesie tłoczenia karoseryjnego oznacza zbalansowanie kilku czynników:

- Wytrzymałość kontra waga: Czy potrzebujesz maksymalnego bezpieczeństwa, czy też priorytetem jest lekkość?

- Formowalność: Czy detal będzie wymagał głębokiego tłoczenia, ostrych gięć lub skomplikowanych kształtów?

- Odporność na korozję: Czy komponent będzie narażony na działanie agresywnych środowisk lub chemicznych substancji?

- Koszty i dostępność: Czy Twój budżet pozwala na zastosowanie zaawansowanych stopów, czy wystarczy stal standardowa?

- Zastosowanie końcowe: Czy detal będzie przenosił obciążenia, przewodził prąd, czy jedynie dodał wartości estetycznej?

Poprzez zrozumienie unikalnych właściwości każdego materiału, zauważysz, że elementy tłoczone stosowane w motoryzacji można zoptymalizować pod kątem wydajności, trwałości i kosztów. Dalej dowiemy się, jak metale te są przekształcane w szeroką gamę części znajdujących się w każdym pojeździe.

Najczęstsze typy metalowych części samochodowych produkowanych metodą tłoczenia

Czy kiedykolwiek zastanawiałeś się, oglądając samochód zjeżdżający z taśmy produkcyjnej, które jego części zostały uformowane metodą tłoczenia? Odpowiedź brzmi: więcej, niżbyś się spodziewał. Od największych paneli zewnętrznych po najmniejsze wsporniki wewnątrz pojazdu, tłoczone metalowe części samochodowe występują wszędzie. Przeanalizujmy najpowszechniej występujące kategorie i sprawdźmy, jak ten proces kształtuje niemal każdy zakątek pojazdu. wyciskanie części samochodowych proces

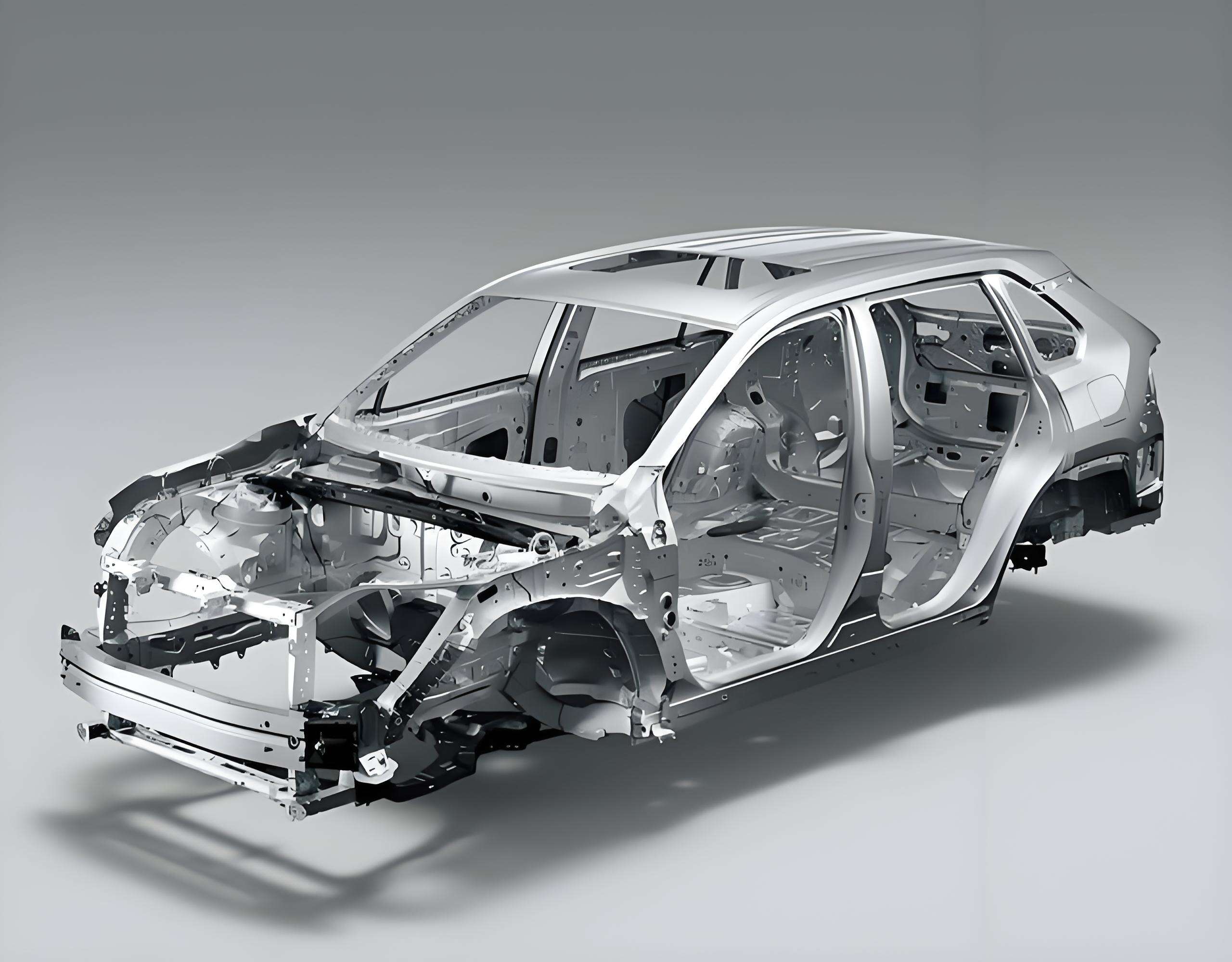

Elementy nadwozia szkieletem (BIW)

Wyobraź sobie szkielet samochodu przed nałożeniem farby, zamontowaniem szyb lub elementów wykończeniowych. To właśnie nadwozie szkieletem – zespół tłoczonych części metalowych spawanych ze sobą w celu zapewnienia wytrzymałości, precyzji i bezpieczeństwa. BIW stanowi podstawę integralności konstrukcji oraz odporności na zderzenia.

- Panele nadwozia: Drzwi, maski, pokrywy bagażnika, panele dachu, panele tylnych nadkoli, błotniki

- Podłogi i przegrody przednie: Duże panele tworzące podstawę i przegrodę pojazdu

- Listwy dachowe i filary: Podpory pionowe i poziome przyczyniające się do ochrony przed wywróceniem się pojazdu

- Obudowy kół: Zakrzywione panele osłaniające koła i wspierające elementy zawieszenia

Części konstrukcyjne i podwozia

Można je porównać do kości i stawów pojazdu, zaprojektowanych tak, aby wytrzymywać obciążenia, wspierać ciężar i utrzymywać wszystkie elementy w odpowiednich pozycjach. Precyzyjne tłoczenie gwarantuje wytrzymałość i spójność tych części.

- Szyny ramy i elementy poprzeczne: Główne elementy konstrukcyjne wspierające ciężar pojazdu

- Zawiasy i mocowania zawieszenia: Łącz elementy zawieszenia, amortyzatory i linki sterujące

- Wzmacniające belki zderzakowe: Pochłaniają uderzenia i chronią pasażerów podczas kolizji

- Podstawy silnika i podramy: Dostarczają podparcia dla silnika i układu napędowego w ramie pojazdu

Wsporniki wnętrza i elementy funkcjonalne

Spójrz pod powierzchnię – znajdziesz sieć blachowni, które czynią wnętrze bezpiecznym, wygodnym i funkcjonalnym. Te komponenty są często ukryte, a mimo to odgrywają kluczową rolę na co dzień.

- Ramy i szyny fotela: Dostarczają konstrukcji i możliwości regulacji fotela

- Zawiasy i płyty montażowe: Zabezpieczone deski rozdzielcze, konsole, poduszki powietrzne i elektronika

- Zawiasy i zamki: Umożliwiają płynne otwieranie i zamykanie drzwi, bagażników i maski pojazdu

- Zatrzaski i zamki pasów bezpieczeństwa: Kluczowe dla bezpieczeństwa pasażerów

Silnik, układ napędowy i elementy pod maską

Metal tłoczony nie służy tylko konstrukcji – jest również istotny dla wydajności silnika, chłodzenia i bezpieczeństwa. Wiele elementów pod maską jest formowanych tak, aby zapewniać wytrzymałość, odporność na ciepło i precyzyjne dopasowanie

- Miski olejowe i pokrywy skrzyni biegów: Zapewniają uszczelnienie i ochronę kluczowych płynów

- Złącza przewodów akumulatora i obudowy jednostki sterującej: Zapewnij niezawodne zarządzanie energią i elektroniką

- Osłony cieplne i uchwyty: Chronią wrażliwe komponenty przed ciepłem silnika

- Płyty wsporcze hamulców i uchwyty chłodnicy: Dostarczają mocowania i ochronę dla systemów krytycznych

Dlaczego te części są tłoczone?

Tłoczone części oferują nieosiągalną wcześniej spójność, prędkość i opłacalność – zwłaszcza gdy wymagane są skomplikowane kształty lub duże wolumeny. Niezależnie od tego, czy to widoczna pokrywa nadwozia, czy ukryty uchwyt, tłoczenie zapewnia precyzję i trwałość, na jakie liczą sobie współczesne pojazdy.

Przeglądając listę części pojazdu, zauważysz, że elementy tłoczone obejmują każdy system – konstrukcyjny, mechaniczny, a nawet elektroniczny. W kolejnym kroku przyjrzymy się różnicom między standardowymi częściami a rozwiązaniami niestandardowymi oraz dowiemy się, dlaczego tłoczenie na zamówienie jest kluczowe dla wyjątkowych projektów czy wymagań producentów oryginalnych.

Zrozumienie niestandardowych rozwiązań tłoczenia metalu w motoryzacji dla precyzji producentów oryginalnych

Podczas projektowania nowego pojazdu lub modernizacji kluczowego systemu, czy kiedykolwiek zastanawiałeś się, dlaczego gotowe części tłoczone po prostu nie spełniają wymagań? Właśnie wtedy pojawia się niestandardowe tłoczenie metali w motoryzacji – podejście dopasowane do potrzeb, które dostarcza części wykonane zgodnie z Twoimi dokładnymi specyfikacjami, a nie uniwersalnym rozwiązaniem.

Standardowe a niestandardowe: jaka jest różnica?

Standardowe części tłoczone są produkowane w dużych ilościach z ustalonymi projektami – chodzi o ogólne uchwyty czy powszechne wkręty. Jednak co zrobić, jeśli potrzebujesz uchwytu dopasowanego do nietypowego podwozia, obudowy czujnika z niestandardowymi wycięciami lub elementu konstrukcyjnego zaprojektowanego dla nowej platformy pojazdu elektrycznego? Odpowiedzią są tłoczenia na zamówienie. To podejście polega na wytwarzaniu części dokładnie odpowiadających Twoim rysunkom, tolerancjom, materiałom i wymaganiom eksploatacyjnym – bez żadnych kompromisów.

| Tłoczenie standardowe | Niestandardowe tłoczenie metali w motoryzacji |

|---|---|

| Masowo produkowane, ogólne kształty | Zaprojektowane specjalnie dla Twojego zastosowania |

| Ograniczone opcje materiałów i wykończenia | Szeroki wybór metali, wykończeń i powłok |

| Minimalna elastyczność projektowania | Obsługuje unikalne geometrie i ciasne tolerancje |

| Niższe koszty początkowe, ale mniej optymalizacji | Optymalizacja pod kątem funkcjonalności, montażu i cyklu życia |

Dlaczego rozwiązania niestandardowe są ważne dla producentów OEM

Do Producenci OEM - tłoczenie blachy samochodowej dla projektów rozwiązania niestandardowe nie są luksusem – są koniecznością. Oto dlaczego:

- Unikalne wzory: Każdy model pojazdu niesie nowe wyzwania inżynierskie. Niestandardowe tłoczenie umożliwia tworzenie innowacyjnych kształtów, specjalnych punktów mocowania oraz integracji zaawansowanych funkcji.

- Wymagania dotyczące wydajności: Części krytyczne dla bezpieczeństwa, cele lekkich konstrukcji lub konkretne wymagania elektryczne/termiczne często wymagają materiałów i projektów, które nie występują w katalogowych częściach.

- Różnicowanie marki: Niestandardowo tłoczone listwy, oznaczenia lub podpory wnętrza pomagają wyróżnić Twoje pojazdy na zatłoczonym rynku.

Główne czynniki w niestandardowym tłoczeniu metali w motoryzacji

Brzmi to skomplikowanie? Rozbijmy najważniejsze elementy, które wpływają na sukces projektu niestandardowego tłoczenia:

- Wyposażenie: Niestandardowe matryce i narzędzia są projektowane tak, aby osiągnąć dokładny kształt, cechy i tolerancje Twojej części. Ten początkowy nakład zwraca się wysoką powtarzalnością i jakością w produkcji.

- Wybór materiału: Odpowiedni metal – niezależnie od stali o wysokiej wytrzymałości, aluminium czy stopów specjalnych – jest dobierany na podstawie Twoich celów związanych z wydajnością, wagą i kosztami.

- Prototypowanie: Szybkie wytwarzanie prototypów i symulacje cyfrowe pozwalają przetestować i udoskonalić projekty przed rozpoczęciem pełnowymiarowej produkcji, zmniejszając ryzyko i skracając cykle rozwojowe.

- Zapewnienie jakości: Dokładne inspekcje, testy i certyfikacja (takie jak normy ISO lub IATF) zapewniają, że każda część spełnia Twoje wymagania dotyczące bezpieczeństwa i niezawodności.

Wartość doświadczonego partnera

Wybór odpowiedniego specjalisty ds. metalowych tłoczeń na zamówienie w branży motoryzacyjnej może wiele zmienić. Doświadczony partner nie tylko dysponuje zaawansowanym sprzętem i wiedzą inżynieryjną, ale również pomaga w pokonywaniu wyzwań, takich jak napięte terminy, zmieniające się projekty i rygorystyczne wymagania dotyczące zgodności.

"Współpraca i jasna komunikacja między producentami samochodów a dostawcami tłoczeń są kluczowe, aby pokonywać trudności i utrzymywać projekty na właściwym torze."

Jeśli poszukujesz niezawodnych i precyzyjnych rozwiązań, warto przyjrzeć się wysokiej jakości Części samochodowe wykonane metodą tłoczenia ofertom, które zapewniają solidne wsparcie inżynieryjne, skalowalną produkcję oraz sprawdzone mechanizmy zapewnienia jakości. Tłoczenie na zamówienie to nie tylko produkcja części – to budowanie niezawodnego, gotowego na przyszłość pojazdu. Sprawdźmy teraz, jak znaleźć najlepsze firmy zajmujące się tłoczeniem metali, aby zagwarantować sukces Twojego projektu od koncepcji po realizację.

Jak znaleźć najlepsze firmy zajmujące się metalowym tłoczeniem w branży motoryzacyjnej

Gdy szukasz odpowiedniego firmy zajmujące się zagłębieniami metalowymi w przemyśle samochodowym aby zrealizować swój projekt, czy zastanawiasz się kiedyś, co naprawdę odróżnia wiarygodnego partnera od reszty? Przy tak dużej liczbie opcji wybranie najlepszego dostawcy tłocznictwa metali w branży motoryzacyjnej może wydawać się przytłaczające. Wyobraź sobie spokój ducha, jaki daje świadomość, że wybrałeś partnera, który nie tylko dostarcza wysokiej jakości części, ale także wspiera cele Twojej firmy na każdym etapie.

Kluczowe kryteria oceny dostawców tłocznictwa metali

Brzmi to skomplikowanie? Uprośćmy proces. Oto praktyczna lista kontrolna krok po kroku, której możesz użyć do oceny każdego dostawcy. Kryteria te bazują na najlepszych praktykach branżowych i prawdziwych historiach sukcesu:

| Obszar oceny | Czego szukać | Dlaczego to ważne? |

|---|---|---|

| Certyfikaty i zgodność | IATF 16949, ISO 9001, normy środowiskowe i bezpieczeństwa | Potwierdza zaangażowanie w jakość, spójność i zgodność z wymaganiami branżowymi |

| Doświadczenie w Przemysłu | Lata działalności, doświadczenie w projektach motoryzacyjnych | Świadczy o zdolności do spełniania surowych norm motoryzacyjnych i radzenia sobie z zaawansowanymi wymaganiami |

| Zdolności techniczne | Narzędzia własne, zaawansowana maszyneria, wsparcie inżynieryjne | Zapewnia precyzję, skalowalność i szybsze czasy realizacji |

| Procesy kontroli jakości | Statystyczna kontrola procesu, maszyny pomiarowe CMM, inspekcja optyczna, regularne audyty | Gwarantuje zgodność części z wąskimi tolerancjami i brakiem wad |

| Wsparcie w zakresie prototypowania i projektowania | Szybkie prototypowanie, analiza DFM, projektowanie wspólne | Zmniejsza ryzyko, poprawia nadatność do produkcji i skraca cykle rozwoju |

| Elastyczność produkcji | Możliwość realizacji małych partii, dużych zleceń i skalowania produkcji | Obsługuje zmieniające się potrzeby w miarę rozwoju lub zmian projektów |

| Usługi o wartości dodanej | Montaż, wykończenie, przetwarzanie wtórne, wsparcie logistyczne | Upraszcza łańcuch dostaw i zapewnia gotową, kompletną część do użycia |

| Komunikacja i przejrzystość | Jasne aktualizacje projektu, otwarta cena, szybka pomoc | Buduje zaufanie i utrzymuje projekty na właściwym torze |

| Doświadczenie i renoma | Opinie klientów, portfel zakończonych projektów, studia przypadków | Dowodzi niezawodności i spójności realizacji |

Jak skutecznie korzystać z tej listy kontrolnej

- Zapoznaj się z certyfikatami: Poproś o dokumentację potwierdzającą posiadanie certyfikatów IATF 16949 lub ISO 9001. Świadczą one o tym, że procesy dostawcy są audytowane i spełniają globalne standardy motoryzacyjne.

- Oceń głębokość techniczną: Zorganizuj wizytę w ich zakładzie (wirtualną lub stacjonarną), aby zobaczyć wyposażenie, narzędzia wewnętrzne oraz zasoby inżynieryjne.

- Poproś o wzory lub studium przypadku: Zapoznaj się z ich wcześniejszymi realizacjami – takimi jak części produkowane metodą stampingową – aby ocenić jakość i złożoność.

- Zapytaj o czas realizacji i elastyczność: Czy potrafią szybko zwiększyć skalę produkcji, jeśli popyt ulegnie skokowemu wzrostowi? Czy są przejrzysti pod względem harmonogramów dostaw?

- Oceń komunikację: Zwróć uwagę, jak szybko i jasno odpowiadają na Twoje pytania. Dobra komunikacja często świadczy o wiarygodnym partnerstwie.

- Sprawdź referencje: Porozmawiaj z obecnymi lub byłymi klientami, aby potwierdzić jakość usług oraz niezawodność.

Dlaczego portfele dostawców mają znaczenie

Wyobraź sobie, że tworzysz listę krótką dostawców i potrzebujesz dowodów na ich doświadczenie. Przeglądanie portfela firmy – zwłaszcza jej zakresu Części samochodowe wykonane metodą tłoczenia – pozwala ocenić ich możliwości w praktyce. Zwróć uwagę na różnorodność projektów, spójność jakości oraz rozwiązania zarówno standardowe, jak i dostosowane do indywidualnych potrzeb.

Postępując zgodnie z tą listą kontrolną, zauważysz, że łatwiej odfiltrować dostawców, którzy nie posiadają odpowiedniego poziomu rygoru czy wiedzy technicznej. Kolejnym krokiem będzie porównanie zalet i wad pozyskiwania części od lokalnych czy globalnych dostawców tłocznictwa. Przeanalizujmy, jak lokalizacja może wpływać na koszt, szybkość i jakość realizacji projektu.

Ocena globalnych i lokalnych dostawców tłocznictwa

Czy planując kolejny projekt tłoczenia, zastanawiasz się, czy lepiej współpracować z lokalnym dostawcą w USA, czy z globalnym partnerem w Chinach? Decyzja nie zawsze jest prosta. Niezależnie od tego, czy priorytetem jest obniżenie kosztów, skrócenie czasu realizacji, czy zapewnienie jakości, zrozumienie kompromisów między tłoczeniem metali w branży motoryzacyjnej w Chinach i tłoczeniem metali w branży motoryzacyjnej w USA dostawcami jest kluczowe dla podjęcia trafnej decyzji.

Główne czynniki do rozważenia przy wyborze dostawcy

Wyobraź sobie, że uruchamiasz nowy model pojazdu. Potrzebujesz precyzyjnie tłoczonych części, dostarczonych na czas i w konkurencyjnej cenie. Ale co jest ważniejsze – koszt początkowy czy długoterminowa niezawodność? Przeanalizujmy najistotniejsze czynniki wpływające na decyzję zakupową:

- Koszty: Jaka jest rzeczywista cena za sztukę, w tym ukryte koszty?

- Czas realizacji: Jak szybko dostawca może zrealizować dostawę, zwłaszcza w czasie wzmożonego popytu?

- Logistyka: Jakie są ryzyko i koszty związane z transportem, cłami i zarządzaniem zapasami?

- Komunikacja: Czy w razie problemów otrzymasz szybkie i jasne odpowiedzi?

- Kontrola jakości: Jak łatwo monitorować produkcję i rozwiązywać problemy?

- Zabezpieczenie własności intelektualnej: Jak bezpieczna jest Twoja własna konstrukcja lub oprzyrządowanie?

- Technologia i współpraca: Czy dostawca oferuje zaawansowaną pomoc techniczną, szybkie wytwarzanie prototypów lub przejrzystość cyfrową?

Globalnie kontra lokalnie: porównanie obok siebie

Aby ułatwić zrozumienie kompromisów, poniżej przedstawiono tabelę porównującą kluczowe cechy współpracy z amerykańskimi i chińskimi dostawcami tłocznictwa, na podstawie badań branżowych i rzeczywistych doświadczeń:

| Czynnik | Dostawcy z USA | Dostawcy z Chin |

|---|---|---|

| Koszt początkowy przypadający na część | Zazwyczaj wyższy, ale mniej ukrytych kosztów | Niższa cena wyjściowa, ale ukryte koszty (jakość, logistyka, cła) się sumują |

| Jakość narzędzi i matryc | Wysoka trwałość; matryce służą dłużej, mniej przestojów | Mniejsza trwałość; częstsze naprawy i problemy z jakością części |

| Czas Oczekiwania | Krótszy, bardziej przewidywalny (przesyłka krajowa) | Dłuższy, zmienny (przesyłka, cła, wydarzenia globalne) |

| Logistyka i przesyłka | Prostsza, niższe ryzyko, niższe emisje | Złożone, wyższe ryzyko (opóźnienia, zator w porcie, wzrost kosztów transportu) |

| Komunikacja | Proste, w czasie rzeczywistym, wspólny język i kultura | Bariera strefy czasowej i języka, wolniejsza reakcja |

| Kontrola jakości | Bezpośredni dostęp do audytów, szybsze usuwanie problemów | Trudne do monitorowania; konieczność podróży w celu naprawy na miejscu |

| Ochrona własności intelektualnej | Silne ochrony prawne | Wyższe ryzyko wycieku własności intelektualnej lub jej nieautoryzowanego wykorzystania |

| Dostęp do technologii | Zaawansowane inżynierstwo, cyfrowa przejrzystość, szybkie wytwarzanie prototypów | Różny poziom; może nie mieć najnowszych technologii ani narzędzi do współpracy |

| Zrównoważony rozwój i wpływ na społeczność | Wspiera lokalne miejsca pracy, zmniejsza ślad węglowy | Wyższe emisje spowodowane transportem, mniejszy lokalny wpływ gospodarczy |

Podejmowanie najlepszej decyzji dotyczącej pozyskiwania materiałów dla projektu

Więc jak podjąć decyzję? Jeśli najważniejsza jest dla Ciebie możliwie najniższa początkowa cena i nie przeszkadza Ci samodzielne zarządzanie skomplikowaną logistyką oraz ryzykiem jakości, chińscy dostawcy mogą być atrakcyjni. Jednak, jak zauważają eksperci branżowi, całkowity koszt posiadania często sprzyja dostawcom z USA, jeśli uwzględni się trwałość narzędzi, komunikację oraz ograniczanie ryzyka. Lokalne pozyskiwanie wspiera również zrównoważony rozwój i wzmocnienie odporności łańcucha dostaw.

W przypadku wielu projektów motoryzacyjnych, zwłaszcza tych wymagających wysokiej precyzji, szybkich zmian w konstrukcji lub ścisłej ochrony własności intelektualnej, partnerstwo z dostawcą łączącym globalną zasięg i lokalną obsługę jest idealne. To tutaj można znaleźć rozwiązania typu Shaoyi. Części samochodowe wykonane metodą tłoczenia wystrzegam się. Certyfikacja IATF 16949:2016, zaawansowane wsparcie inżynieryjne i zintegrowane możliwości produkcyjne łączą koszty, jakość i szybkość, pomagając w szybszym uruchomieniu projektów i z mniejszym ryzykiem.

Ostatecznie najlepszy wybór zależy od Twoich priorytetów: kosztów, szybkości, jakości lub bezpieczeństwa łańcucha dostaw. Przed podjęciem decyzji zastanów się nad tymi czynnikami, zadaj trudne pytania i przejrzyj portfolio dostawców. Następnie przyjrzyjmy się przyszłości pieczarki metalowej w motoryzacji i sposobom, w jaki trendy rynkowe kształtują strategie pozyskiwania na całym świecie.

Nawigacja na rynku pieczeni samochodowych

Kiedy patrzysz w przyszłość, zastanawiasz się, w jaki sposób zmiany technologiczne, materiałowe i popyt konsumentów kształtują rynek pieczarki metalowej w motoryzacji - Nie, nie. Krajobraz zmienia się szybciej niż kiedykolwiek, napędzany nowymi technologiami pojazdów, celami zrównoważonego rozwoju i nieustanną próbą osiągnięcia efektywności. /Złóżmy klucz. tendencje w zakresie pieczętowania samochodowego w tym celu należy zwrócić uwagę na fakt, że w przypadku, gdy firma ma wprowadzone nowe rozwiązania, w przypadku gdy firma nie ma już wprowadzonych nowych rozwiązań, w przypadku gdy firma nie ma już wprowadzonych nowych rozwiązań, w przypadku gdy firma nie ma już wprowadzonych nowych rozwiązań, w przypadku gdy firma nie

Kluczowe czynniki napędzające rynek: co napędza wzrost?

- Wzrost produkcji pojazdów: Globalny rynek pieczarki metalowej samochodowej wyceniano na 86,5 mld USD w 2024 r. i ma wzrosnąć w tempie CAGR 4,9% do 2030 r., napędzany zwiększonym popytem na samochody osobowe i rozszerzającymi się możliwościami produkcyjnymi na całym świecie.

- Lekkie obciążenie i zużycie paliwa: Aby spełnić bardziej rygorystyczne normy dotyczące emisji i poprawić zużycie paliwa, producenci samochodów decydują się na stosowanie lekkich materiałów, zwłaszcza aluminium i zaawansowanej stali o wysokiej wytrzymałości (AHSS), w częściach zestampolowanych.

- Rewolucja pojazdów elektrycznych: Nagły wzrost produkcji pojazdów elektrycznych (EV) przekształca wymagania dotyczące tłoczenia. Pojazdy elektryczne wymagają specjalistycznych komponentów, takich jak obudowy baterii czy lekkie elementy konstrukcyjne, co zmusza dostawców do innowacji w zakresie nowych materiałów i procesów.

Innowacje materiałowe: stale AHSS i aluminium w roli liderów

- Stale o wysokiej wytrzymałości (AHSS): Wyobraź sobie gatunki stali, które nie tylko są wytrzymałe, ale także plastyczne – umożliwiając projektowanie cieńszych, lżejszych, a jednocześnie bezpieczniejszych konstrukcji pojazdów. Obecnie AHSS obejmuje ponad 65 gatunków komercyjnych, z których niektóre stale tłoczone na zimno i na gorąco osiągają wytrzymałość na rozciąganie bliską 2000 MPa. Materiały te są coraz częściej stosowane w strefach zderzeniowych, szynach fotelowych i konstrukcjach nadwozi zarówno w pojazdach konwencjonalnych, jak i elektrycznych.

- Aluminium: Lekkie i odporne na korozję, aluminium jest nieodzowne w przypadku pojazdów elektrycznych (EV) oraz modeli o wysokiej efektywności. Jego zastosowanie w pokrywach maski, drzwiach i elementach konstrukcyjnych rośnie, zwłaszcza w momencie, gdy producenci starają się zrekompensować wagę baterii w pojazdach elektrycznych. (źródło) .

Trendy technologiczne: Precyzja i Automatyzacja

- Integracja przemysłu 4.0: Warsztaty tłocznicze przyjmują inteligentne technologie produkcyjne – automatyzację, robotykę oraz kontrolę jakości wspierającą AI – w celu zwiększenia produktywności i spójności. Na przykład, technologia pras serwowych umożliwia ultra dokładną kontrolę skoku i siły, co jest idealne dla złożonych komponentów pojazdów elektrycznych i materiałów o wysokiej wytrzymałości.

- Zaawansowane metody produkcji: Tłocznictwo laserowe i hydrauliczne, obok pras o dużej tonażowej sile, umożliwia szybsze cykle pracy i większą elastyczność. Te innowacje pomagają producentom w wytwarzaniu złożonych części z niewielkimi tolerancjami i minimalnym odpadem.

- Precyzyjne tłocznictwo: W miarę jak pojazdy stają się bardziej skomplikowane, wzrasta popyt na bardzo dokładne, powtarzalne części. Jest to szczególnie istotne w przypadku złączek EV, komponentów baterii i wzmocnień konstrukcyjnych, gdzie nawet drobne odchylenia mogą wpływać na bezpieczeństwo lub jakość działania.

Dynamika regionalna: Gdzie następuje wzrost?

- Azja i Pacyfik: Dominuje na rynku, mając ponad 40% udziału w 2024 roku, dzięki szybkiej industrializacji, wysokiemu popytowi na pojazdy oraz inwestycjom w infrastrukturę pojazdów elektrycznych – szczególnie w Chinach, Japonii i Indiach.

- Ameryka Północna i Europa: Regiony te inwestują w zaawansowane technologie tłoczenia oraz w zrównoważoną produkcję, wspierane przez polityki rządowe i nacisk na innowacje. Stany Zjednoczone w szczególności są liderem w zakresie badań i rozwoju oraz produkcji motoryzacyjnej o wysokiej wartości dodanej.

Co dalej z rynkiem tłoczenia metali w motoryzacji?

- Kontynuowany rozwój pojazdów elektrycznych: Warto oczekiwać dalszego wzrostu popytu na lekkie, dokładnie tłoczone elementy dopasowane do napędów elektrycznych i systemów baterii.

- Ewolucja materiałów: Należy spodziewać się wdrożeń nowych gatunków AHSS oraz materiałów kompozytowych, które będą łączyć wytrzymałość, niską wagę i plastyczność.

- Transformacja cyfrowa: Coraz więcej firm zajmujących się tłoczeniem wykorzystuje bliźniaki cyfrowe, symulacje i analizę danych w celu optymalizacji procesów oraz przewidywania potrzeb konserwacyjnych.

Śledząc te trendy, tendencje w zakresie pieczętowania samochodowego , lepiej przygotujesz się do podejmowania decyzji zakupowych, rozwiązywania problemów projektowych i do przyszłościowych projektów motoryzacyjnych. W ostatniej części podsumujemy najważniejsze zagadnienia i przedstawimy wskazówki dotyczące wykorzystania tych informacji w Twoim kolejnym przedsięwzięciu tłoczniczym.

Podsumowanie

Czy kiedykolwiek zastanawiałeś się, co naprawdę wyróżnia wysokiej klasy pojazd? Jest to suma wielu precyzyjnie zaprojektowanych części – z których wiele jest produkowanych dzięki zaawansowanym rozwiązaniom tłoczniczym w przemyśle motoryzacyjnym . W zakończeniu tego obszernego przeglądu wróćmy do kluczowych informacji, które pomogą Ci podejmować lepsze decyzje dotyczące kolejnych projektów tłoczniczych.

Dlaczego tłocznictwo metalu jest podstawą produkcji samochodów

- Precyzja od początku do końca: Proces tłocznictwa przekształca płaskie blachy metalowe w złożone, wysokowytrzymałe elementy z niezrównaną dokładnością i powtarzalnością. Od paneli karoseryjnych po skomplikowane uchwyty, ta technologia stanowi podstawę produkcji samochodów.

- Materiał ma znaczenie: Wybór odpowiedniego metalu – czy to zaawansowana stal o wysokiej wytrzymałości, lekki aluminium, czy też stopy specjalne – bezpośrednio wpływa na wydajność części, bezpieczeństwo i koszty. Najlepsze projekty zaczynają się od jasnego zrozumienia zalet każdego materiału.

- Wszechstronność i dostosowanie: Niezależnie od tego, czy potrzebujesz części standardowych, czy też rozwiązań zaprojektowanych na miarę dla nietypowych konstrukcji, dzisiejsze technologie tłoczenia wspierają zarówno produkcję na dużą skalę, jak i dostosowane do potrzeb producentów oryginalnych (OEM) wymagania.

- Wybór Dostawcy Ma Kluczowe Znaczenie: Nie wszystko dostawcy części tłoczonych do motoryzacji są jednakowi. Ocena certyfikatów, możliwości technicznych i oferty usług gwarantuje współpracę z firmami, które zapewniają stałą jakość, szybkość i wartość.

- Światowe trendy napędzają innowacje: Dynamiczny rozwój pojazdów elektrycznych, stosowanie nowych materiałów oraz integracja technologii Przemysłu 4.0 kształtują przyszłość tłoczenia metali w motoryzacji – wymagając od dostawców coraz większej precyzji i elastyczności.

Gotowy, aby zrobić następny krok?

Jeśli planujesz nowy projekt motoryzacyjny, wyobraź sobie pewność siebie, jaką daje współpraca z zaufanym, certyfikowanym partnerem – takim, który dostarczy wysokiej jakości części na czas, wesprze szybkie cykle rozwojowe i uprości całe Twoje łańcuch dostaw. Taka właśnie wartość wynika z wyboru dostawcy z potwierdzonym doświadczeniem w zakresie rozwiązaniom tłoczniczym w przemyśle motoryzacyjnym .

- Zapewnienie jakości: Poszukuj partnerów z certyfikatem IATF 16949 oraz solidnym procesem kontroli jakości.

- Usługi zintegrowane: Warto rozważyć dostawców oferujących pełen zakres usług – od prototypowania po produkcję seryjną, w tym procesy wtórne i wsparcie inżynieryjne.

- Szybkość i elastyczność: Najwyższy priorytet mają partnerzy, którzy skrócą czas wprowadzenia produktu na rynek i szybko dostosują się do zmian projektowych.

Aby zapewnić sobie płynne doświadczenie, które spełnia wszystkie te kryteria, warto bliżej przyjrzeć się możliwościom Części tłoczonych do samochodów marki Shaoyi . Ich kompleksowe podejście, zaawansowana inżynieria i międzynarodowe doświadczenie czynią z nich mądrego wyboru dla projektów, gdzie na pierwszym miejscu są jakość, szybkość i niezawodność.

Wraz z rozwojem przemysłu motoryzacyjnego, posiadanie aktualnej wiedzy i partnerstwo z odpowiednimi ekspertami pozwolą Ci dostarczać bezpieczniejsze, lżejsze i bardziej innowacyjne pojazdy. Wykorzystaj ten przewodnik jako swoją mapę drogową – i zrób następny krok z pewnością, wiedząc, że masz za sobą najlepszych specjalistów dostawca części samochodowych wykonanych metodą tłoczenia rozwiązania.

Często zadawane pytania o tłoczeniu metali w motoryzacji

1. Jakie są cztery główne typy procesów tłoczenia metali stosowane w produkcji samochodów?

Cztery podstawowe procesy tłoczenia metali w zastosowaniach motoryzacyjnych to tłoczenie matrycowe ciągłe, tłoczenie matrycowe transferowe, tłoczenie wielotłoczniowe (cztero-suwowe) oraz wygładzanie (fine blanking). Każda z tych metod służy różnym stopniom skomplikowania części i różnym wielkościom produkcji; tłoczenie matrycowe ciągłe jest idealne do produkcji dużych serii części w wielu etapach, a wygładzanie stosuje się do komponentów wymagających precyzyjnych, gładkich krawędzi.

2. Czym są samochodowe tłoczne części metalowe i dlaczego są kluczowe dla pojazdów?

Części tłoczone samochodowe to elementy metalowe wykonane z płaskich blach przy użyciu specjalnych matryc i pras. Są one niezbędne, ponieważ zapewniają integralność konstrukcyjną, bezpieczeństwo i precyzję wymaganą dla paneli karoseryjnych, elementów podwozia i złożonych wsporników, bezpośrednio wpływając na jakość działania i bezpieczeństwo pojazdu.

3. Jakie są typowe problemy występujące podczas tłoczenia metalu w przemyśle motoryzacyjnym?

Do typowych usterek należą pęknięcia, pofałdowania, zagniecenia, zadziory przy cięciu, nierównomierne rozciąganie, wklęśnięcia, odkształcenia powierzchni i pękanie. Te wady można zminimalizować dzięki starannej konstrukcji matryc, doborowi materiałów oraz surowym procedurom kontroli jakości stosowanym przez certyfikowanych dostawców.

4. Jak wybrać odpowiedniego dostawcę usług tłoczenia metalu w przemyśle motoryzacyjnym?

Wybierając czołowego dostawcę, należy ocenić certyfikaty takie jak IATF 16949, możliwości techniczne, posiadane narzędzia wewnętrzne, kontrolę jakości oraz zdolność do dostarczania prototypów i usług dodających wartość. Przeglądając portfel projektowy dostawcy oraz referencje klientów, takie jak te od Shaoyi, można upewnić się co do potwierdzonej wiedzy i niezawodności.

5. Jakie metale są najczęściej stosowane do elementów stalowych w przemyśle motoryzacyjnym?

Stal (w tym gatunki o wysokiej i zaawansowanej wytrzymałości), stopy aluminium, miedzi, magnezu, tytanu oraz stopy żelaza są powszechnie używane. Wybór zależy od wymaganej wytrzymałości, masy, podatności na kształtowanie oraz odporności na korozję dla konkretnych zastosowań w samochodach.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —