Cięcie laserowe blach metalowych: usuń wady, zmniejsz koszty, dokonaj właściwego wyboru

Dlaczego cięcie laserowe jest preferowaną metodą obróbki metali

Kiedyś widziałeś, jak gorący nóż płynie przez masło? Teraz wyobraź sobie tę samą bezwewnętrzną precyzję — ale zastosowaną do stali, aluminium lub tytanu. Dokładnie to dzieje się podczas operacji cięcia laserowego blach, gdzie skoncentrowane światło przekształca surowe materiały w idealnie ukształtowane komponenty w ciągu sekund.

Czym więc dokładnie jest cięcie laserowe? Jest to proces produkcyjny typu subtractive, który wykorzystuje silny promień laserowy do stopienia , spalenia lub odparowania metalu wzdłuż dokładnie zaprogramowanej ścieżki. Efekt? Czyste cięcia, skomplikowane wzory i tolerancje, których tradycyjne metody mechaniczne po prostu nie potrafią osiągnąć. Niezależnie od tego, czy produkujesz elementy lotnicze, czy panele architektoniczne, ta technologia zapewnia spójne, powtarzalne wyniki przy wyjątkowej szybkości i efektywności.

Jak skoncentrowane światło przekształca surowy metal w precyzyjne części

Podróż od surowego arkusza do gotowego elementu rozpoczyna się od samego źródła laserowego. Gdy wiązka laserowa dotknie powierzchni metalu, materiał jest szybko ogrzewany do temperatury topnienia. Skoncentrowany strumień gazu wspomagającego – zazwyczaj azotu lub tlenu – usuwa stopiony materiał, tworząc gładki i precyzyjny brzeg cięcia.

Pierwszy laser do zastosowań w maszynach tnących pojawił się na początku lat 60. XX wieku, dzięki innowacjom Kumara Patela w Bell Labs, który wykorzystał technologię dwutlenku węgla (CO2). Od tamtej pory technologia ta znacznie się rozwinęła. Współczesne zaawansowane lasery światłowodowe w dużej mierze zastąpiły systemy CO2 w cięciu metali metodą laserową, oferując wyższą moc, lepszą efektywność energetyczną oraz doskonalszą wydajność przy obróbce materiałów odbijających.

W przeciwieństwie do mechanicznych metod cięcia, które opierają się na fizycznym kontakcie i sile, cięcie blach metalowych metodą laserową osiąga precyzję dzięki skoncentrowanej energii cieplnej – zapewniając tolerancje nawet do ±0,1 mm, całkowicie eliminując zużycie narzędzi.

Fizyka precyzyjnego i czystego cięcia metalu

Dlaczego cięcie laserowe metalu działa tak dobrze? Odpowiedź tkwi w kilku kluczowych zasadach naukowych działających razem:

- Wchłanianie: Różne metale pochłaniają określone długości fal laserowych. Lasery światłowodowe doskonale nadają się do cięcia stali i aluminium, ponieważ te metale chętnie pochłaniają energię ich fotonów.

- Przewodność cieplna: Metale szybko odprowadzają ciepło z obszaru cięcia, dzięki czemu materiał otaczający pozostaje niezmieniony, a krawędzie są czyste.

- Precyzja CNC: Technologia sterowania numerycznego komputerowego (CNC) kieruje głowicą tnącą po zaprogramowanych trajektoriach, zapewniając, że każdy cięcie odpowiada specyfikacjom projektu cyfrowego przy minimalnym błędzie.

Głowica tnąca porusza się z dokładnością chirurgiczną, śledząc skomplikowane geometrie, które byłyby niemożliwe do wykonania tradycyjnymi narzędziami. To sprawia, że proces ten jest idealny zarówno dla wyrafinowanych projektów biżuterii, jak i imponujących konstrukcji architektonicznych – wszędzie tam, gdzie liczy się precyzja.

W przypadku branż wymagających ścisłych tolerancji i złożonych kształtów ta technologia stała się standardem złotym. Jest szybsza niż rozwiązania mechaniczne, tworzy czystsze krawędzie niż cięcie plazmowe oraz radzi sobie z skomplikowanymi projektami, które byłyby wyzwaniem dla każdej innej metody. Gotowi, by poznać różnicę między poszczególnymi typami laserów? Zbadajmy to teraz.

Technologia laserów światłowodowych vs CO2 – wyjaśnienie

Wybór między technologią laserów światłowodowych a CO2 może być trudny—szczególnie że obie strony mają gorących zwolenników. Oto sedno sprawy: żadna z nich nie jest uniwersalnie „lepsza”. Optymalny wybór zależy wyłącznie od tego, co chcesz ciąć, jaką ma grubość oraz jakie są Twoje wymagania produkcyjne.

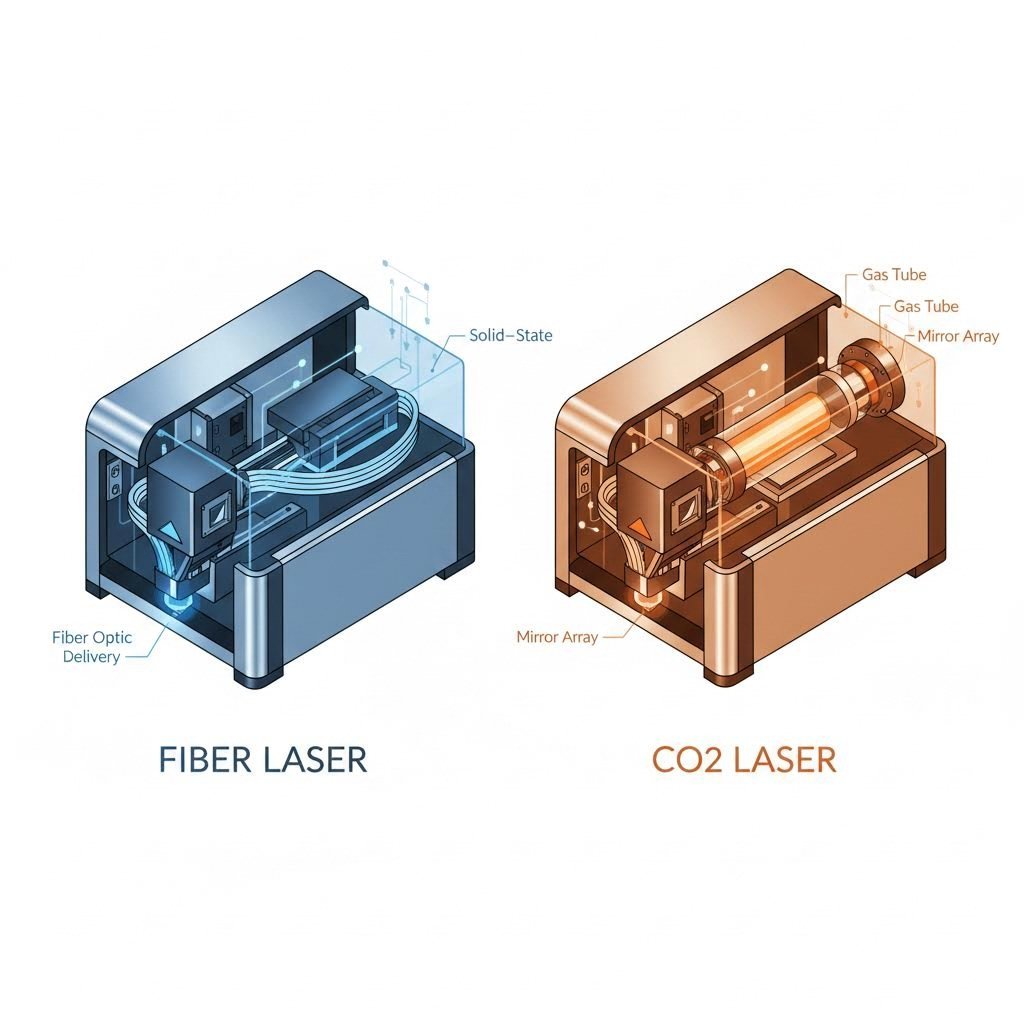

Przeanalizujmy podstawowe różnice. A maszyna do cięcia laserem światłowodowym wykorzystuje technologię światłowodową, generującą światło za pomocą diod laserowych, które przemieszczają się przez kable światłowodowe domieszkowane pierwiastkami ziem rzadkich. Powoduje to wytworzenie długości fali około 1,064 mikrometra – wystarczająco krótkiej, aby była skutecznie wchłaniana przez większość metali. Lasery CO2 z drugiej strony wykorzystują rurę wypełnioną gazem zawierającym dwutlenek węgla, aby wytworzyć wiązkę o długości fali 10,6 mikrometra. Ta dłuższa długość fali inaczej oddziałuje z materiałami, co czyni systemy CO2 lepiej nadającymi się do podłoży niemetalicznych.

Różnica w sprawności pomiędzy tymi technologiami jest znaczna. Lasery światłowodowe przekształcają energię elektryczną w światło laserowe z efektywnością rzędu 35%, podczas gdy systemy CO2 osiągają jedynie 10–20%. Co to oznacza w praktyce? Laser światłowodowy zużywa około jednej trzeciej mocy systemu CO2 przy równoważnych zadaniach cięcia – co bezpośrednio przekłada się na niższe koszty eksploatacji i mniejszy wpływ na środowisko.

| Specyfikacja | Laser Włókienkowy | Co2 laser |

|---|---|---|

| Długość fali | 1,064 mikrometra | 10,6 mikrometra |

| Efektywność energetyczna | ~35% | 10-20% |

| Zużycie energii | Niższe (około 1/3 systemu CO2) | Wyższy |

| Wymogi w zakresie utrzymania | Minimalne – brak luster lub rur gazowych | Regularne — wyrównanie lustra, wymiana gazu |

| Zgodność z metalami odbłyszczającymi | Doskonała (aluminium, miedź, mosiądz) | Słaba — ryzyko uszkodzenia przez odbicie wsteczne |

| Prędkość dla cienkich materiałów (<6 mm) | Do 3 razy szybciej | Wolniejsze |

| Wydajność dla grubych materiałów (>20 mm) | Zmniejszona wydajność | Lepsza jakość krawędzi |

| Długość życia | Do 100 000 godzin | 20 000–30 000 godzin |

| Inwestycja początkowa | Wyższy koszt początkowy | Niższy koszt początkowy |

Zalety laserów włóknowych w obróbce metali odbijających

Czy kiedykolwiek próbowałeś ciąć aluminium lub miedź laserem CO2? To ryzykowna sprawa. Te wysoce odbijające metale mogą odbić wiązkę laserową z powrotem przez system optyczny, co potencjalnie może zniszczyć drogie soczewki i lustra. Zgodnie z badaniami Laser-ing , cięcie materiałów odbijających laserem CO2 wymaga specjalnego przygotowania — często polegającego na pokryciu powierzchni materiałami pochłaniającymi, aby zapobiec niebezpiecznym odbiciom zwrotnym.

Lazery włóknowe rozwiązują ten problem w elegancki sposób. Ich konstrukcja stało-fazowa oraz system dostarczania wiązki za pomocą światłowodów pozwalają bezpiecznie obrabiać materiały odbijające, unikając ryzyka odbić zwrotnych, z jakimi borykają się systemy CO2. Laser włóknowy jest łatwo pochłaniany przez powierzchnie aluminium, miedzi i mosiądzu, co czyni go preferowanym wyborem dla warsztatów pracujących z tymi materiałami. Nowoczesne systemy CNC z laserem włóknowym mogą efektywnie przetwarzać stal nierdzewną z prędkościami do 20 metrów na minutę przy cienkich blachach — co stanowi znaczną przewagę produkcyjną.

Dla metali o grubości poniżej 6 mm różnica w wydajności staje się jeszcze bardziej widoczna. Skoncentrowana wiązka maszyny do cięcia laserowego CNC z włóknem tworzy mniejszy rozmiar plamki, umożliwiając wyższą precyzję i szybsze prędkości cięcia. Sprawia to, że technologia włókien jest dominująca w branżach takich jak motoryzacja, lotnicza i produkcja elektroniki, gdzie kluczowa jest precyzja cienkich blach metalowych.

Kiedy cięcie laserowe CO2 nadal ma sens

Mimo zalet włókien, lasery CO2 nie zniknęły z rynku – i z dobrą przyczyną. Podczas cięcia materiałów o grubości powyżej 20 mm systemy CO2 często zapewniają gładniejszą jakość krawędzi. Dłuższa długość fali równomierniej rozprowadza ciepło, zmniejszając chropowatość przy cięciu grubej płyty.

Lasery CO2 również świetnie sprawdzają się w środowiskach z różnymi materiałami. Jeśli Twoja pracownia regularnie przetwarza drewno, akrystal, tekstylie i plastiki obok metali, system CO2 oferuje wszechstronność, której włókno nie jest w stanie dorównać. Tą samą maszynę, która tnie stal nierdzewną, można również wykorzystać do grawerowania skóry lub cięcia sklejki — cenna elastyczność dla warsztatów zajmujących się produkcją na zamówienie.

Weź pod uwagę następujące czynniki przy podejmowaniu decyzji:

- Materiał Mieszany: Praca wyłącznie z metalami woli włókna; zróżnicowane materiały mogą uzasadniać wybór CO2

- Zakres Grubości: Cienkie materiały (poniżej 6 mm) preferują włókno; obróbka grubej blachy może korzystać z CO2

- Harmonogram budżetowy: Włókno jest droższe na początku, ale daje niższe koszty eksploatacji w dłuższym okresie

- Objętość produkcji: Intensywne cięcie metali maksymalizuje przewagę włókna pod względem szybkości i efektywności

Podsumowanie? Lasery światłowodowe stały się standardowym wyborem w specjalistycznych operacjach obróbki metali, szczególnie tam, gdzie przetwarza się materiały o cienkiej i średniej grubości. Ich połączenie szybkości, efektywności i kompatybilności z metalami odbijającymi czyni je trudnymi do pobicia. Jednak systemy CO2 nadal są istotne w przypadku zakładów wymagających wszechstronności materiałowej lub specjalizujących się w obróbce grubej blachy. Zrozumienie konkretnych wymagań aplikacji to klucz do podjęcia właściwej inwestycji.

Przewodnik doboru materiałów dla każdego rodzaju metalu

Nie wszystkie metale zachowują się tak samo pod wpływem wiązki laserowej. Zrozumienie sposobu reakcji każdego materiału na skoncentrowaną energię cieplną to różnica między bezbłędnie wykonanymi cięciami a frustrującymi wadami. Niezależnie od tego, czy pracujesz z powszechną stalą węglową, czy trudnymi stopami odbijającymi, ten przewodnik dla każdego metalu z osobna zapewnia Ci potrzebne informacje, aby zoptymalizować operacje cięcia laserowego stali i podejść do każdego materiału z pewnością siebie.

Przed przejściem do szczegółów, oto kompleksowe porównanie, które pomoże szybko określić odpowiednie podejście do cięcia laserowego blach metalowych dla różnych typów materiałów:

| Typ metalu | Zalecany laser | Typowy zakres grubości | Prędkość Cięcia | Jakość krawędzi | Powszechne wyzwania |

|---|---|---|---|---|---|

| Stal węglowa | Włóknowy lub CO2 | 0,5 mm - 25 mm | Szybko z pomocą tlenu | Doskonały | Utlenianie krawędzi, powstawanie szkali |

| Stal nierdzewna | Włóknowy (preferowany) | 0,5 mm - 20 mm | Umiarkowany | Bardzo dobre z azotem | Wydyskolorowanie strefy wpływu ciepła |

| Aluminium | Tylko włóknowy | 0,5 mm - 15 mm | Szybkie na cienkich blachach | Dobra do bardzo dobrej | Wysoka refleksyjność, tworzenie się zadziorów |

| Mosiądz | Tylko włóknowy | 0.5mm - 8mm | Umiarkowany | Dobre | Refleksyjność, opary cynku |

| Miedź | Włókno tylko (wysoka moc) | 0,5 mm - 6 mm | Wolniejsze | Średnie do dobrego | Skrajna odbijalność, przewodność cieplna |

| Tytan | Włóknowy (preferowany) | 0,5 mm - 12 mm | Umiarkowany | Doskonałe z gazem obojętnym | Utlenianie, wymaga osłony argonem |

Parametry cięcia stali i oczekiwania dotyczące jakości

Stal pozostaje podstawowym materiałem w produkcji przemysłowej — i to z dobrzego powodu. Oba rodzaje stali, węglowa i nierdzewna, świetnie się przecinają przy odpowiednich parametrach, co czyni je idealnym wyborem dla warsztatów dopiero rozpoczynających pracę z technologią laserową.

Stal węglowa: Ten materiał jest być może najłatwiejszym metalem do cięcia laserowego. Przy użyciu tlenu jako gazu pomocniczego zachodzi reakcja egzotermiczna, która faktycznie dodaje energii cięcia. Zgodnie z przewodnikiem technicznym ADHMT, cięcie wspomagane utlenianiem pozwala na przetwarzanie stali węglowej z wyższymi prędkościami i większymi grubościami niż większość innych metali. Wada? Na krawędziach cięcia pojawi się cienka warstwa tlenku — akceptowalna w większości zastosowań konstrukcyjnych, ale wymagająca usunięcia w przypadku precyzyjnych montaży.

Z stali nierdzewnej: Korzystanie z przecinarki laserowej do stali nierdzewnej wymaga większej precyzji. Zawartość chromu, która sprawia, że stal jest odporna na korozję, powoduje również trudności związane ze strefą wpływu ciepła (HAZ). Gdy temperatura wokół miejsca cięcia wzrośnie zbyt mocno, można zaobserwować przebarwienia – niebieskawe lub złociste odcienie, które sygnalizują pogorszoną odporność na korozję.

Rozwiązanie? Gaz pomocniczy azotu. W przeciwieństwie do tlenu, azot tworzy obojętną atmosferę, która zapobiega utlenianiu i zapewnia czyste, jasne krawędzie. Podczas cięcia stali nierdzewnej laserem rozważ następujące korekty parametrów:

- Cienkie blachy (poniżej 3 mm): Wysoka prędkość, umiarkowana moc, azot pod ciśnieniem 10–15 bar

- Średnie grubości (3–10 mm): Zmniejszona prędkość, zwiększona moc, azot pod ciśnieniem 15–20 bar

- Grube płyty (10 mm i więcej): Niska prędkość, maksymalna moc, azot o wysokiej czystości pod ciśnieniem 20+ bar

Przetwarzanie odbijających metali bez uszkadzania sprzętu

Czy można wycinać aluminium laserem? Oczywiście — ale tylko przy użyciu odpowiedniego sprzętu. Aluminium, mosiądz i miedź stanowią wyzwanie: ich wysoce odbijające powierzchnie mogą odbijać energię laserową z powrotem przez układ optyczny. W przypadku laserów CO2 odbite promieniowanie może poważnie uszkodzić soczewki i lustra. Dlatego lasery światłowodowe stały się niezbędne przy obróbce tych materiałów.

Cięcie aluminium laserem: Jako Badania Accumet potwierdzają, że lasery światłowodowe pracujące przy krótszych falach są znacznie lepiej przystosowane do obróbki odbijających metali. Gdy wycinasz aluminium laserem, wysoka przewodność cieplna materiału szybko rozprasza ciepło poza strefę cięcia. Oznacza to, że w porównaniu ze stalą o tej samej grubości, będą potrzebne wyższe ustawienia mocy.

Aby pomyślnie wycinać aluminium laserem, pamiętaj o następujących kwestiach:

- Używaj azotu jako gazu pomocniczego, aby uzyskać czyste, wolne od tlenków krawędzie

- Zwiększ prędkość cięcia przy cienkich blachach, aby zminimalizować nagromadzenie ciepła

- Oczekuj powstawania zadziorów na dolnej krawędzi — naturalna konsekwencja właściwości termicznych aluminium

- Rozważ przygotowanie powierzchni dla silnie utlenionego materiału

Miedź i mosiądz: Te materiały doprowadzają technologię laserów światłowodowych do granic możliwości. Ekstremalna odbijalność miedzi (powyżej 95% dla niektórych długości fal) oraz wyjątkowa przewodność cieplna czynią ją najtrudniejszym do cięcia powszechnym metalem. Poradnik firmy Longxin Laser mówi, że do efektywnego przetwarzania miedzi niezbędne są wysokomocowe lasery światłowodowe — zazwyczaj o mocy 6 kW lub wyższej.

Mosiądz stwarza dodatkowy problem: zawartość cynku. Podczas wyparowania mosiądzu przez laser powstają opary cynku, które wymagają odpowiedniego odprowadzenia. Nigdy nie przycinaj mosiądzu bez odpowiedniej wentylacji — opary stanowią realne zagrożenie dla zdrowia.

Tytan: Ten materiał o randze lotniczej wymaga szacunku. Tytan łatwo utlenia się w wysokich temperaturach, a zanieczyszczenie tlenem lub azotem może naruszyć jego właściwości mechaniczne. Rozwiązaniem jest osłona argonowa — gaz obojętny chroniący strefę cięcia przed zanieczyszczeniem atmosferycznym.

Podczas cięcia tytanu upewnij się, że:

- Gaz pomocniczy z argonem o wysokiej czystości (99,99% lub lepszy)

- Osłony gazu docelowego dla grubych przekrojów

- Umiarkowane prędkości, aby zapewnić ciągłą ochronę gazem

- Czyste powierzchnie materiału, wolne od olejów i zanieczyszczeń

Zrozumienie tych charakterystycznych cech danego materiału zmienia Twoje podejście z eksperymentowania metodą prób i błędów na precyzję systematyczną. Każdy metal ma swoje dziwactwa, ale dzięki odpowiednim parametrom i dobranemu sprzętowi możesz osiągnąć wyniki profesjonalnej jakości we wszystkich rodzajach stopów przemysłowych. Następnie przejdziemy krok po kroku przez cały proces cięcia — od projektu cyfrowego po gotowe elementy.

Kompleksowy podział procesu cięcia laserowego

Wybrałeś materiał i odpowiednią technologię laserową — a co dalej? Zrozumienie pełnego cyklu od pliku cyfrowego do gotowego elementu wyklucza domysły i gwarantuje spójne, wysokiej jakości wyniki za każdym razem. Przejdźmy krok po kroku przez każdy etap pracy maszyny do cięcia laserowego metalu, od momentu otwarcia oprogramowania projektowego aż po chwilę, gdy Twoje detale opadają swobodnie z arkusza.

Od projektu cyfrowego do elementu fizycznego w kilka minut

Każde precyzyjne cięcie zaczyna się od starannie przygotowanego pliku CAD. Traktuj go jak plan budowy, który dokładnie informuje maszynę do cięcia laserowego metalu, dokąd ma iść i co ma zrobić. Zgodnie z dokumentacją techniczną firmy Komacut, pliki CAD muszą zawierać zamknięte kontury, odpowiednie skalowanie oraz usunięcie niepotrzebnych warstw, aby zapewnić dokładność i bezproblemową pracę maszyny.

Co sprawia, że plik CAD jest gotowy do cięcia laserowego? Oto co należy sprawdzić przed wysłaniem projektu do maszyny do cięcia laserowego blachy:

- Zamknięte wektory: Wszystkie ścieżki cięcia muszą tworzyć pełne, nieprzerwane pętle — otwarte ścieżki mylą maszynę

- Poprawna skala: Sprawdź, czy jednostki rysunku odpowiadają wymiarom rzeczywistym (powszechna przyczyna kosztownych błędów)

- Czysta geometria: Usuń zduplikowane linie, pojedyncze punkty i nakładające się ścieżki

- Organizacja warstw: Oddziel linie cięcia od ścieżek grawerowania i geometrii pomocniczej

- Kompensacja cięcia (kerf): Uwzględnij szerokość cięcia lasera (zazwyczaj 0,1–0,3 mm) w swoich wymiarach

Gdy plik jest gotowy, proces cięcia blachy laserem przebiega w kolejności:

- Krok 1 - Import pliku: Oprogramowanie CAM odczytuje projekt i generuje ścieżki narzędzi

- Krok 2 - Przypisanie parametrów: Ustawienia mocy, prędkości i gazu są dostosowane do typu i grubości materiału

- Krok 3 - Wkładanie arkusza: Materiał jest umieszczany na stole tnącym i wyrównywany do punktów odniesienia

- Krok 4 - Przeszycie: Laser skupia energię, by przebić powierzchnię materiału, tworząc punkty wejścia

- Krok 5 - Wykonanie ścieżki: Głowica tnąca podąża po zaprogramowanych ścieżkach, topiąc i usuwając materiał

- Krok 6 - Rozdzielenie części: Gotowe elementy wypadają swobodnie lub pozostają przymocowane do blachy dla ułatwienia demontażu

Fazie przebijania należy poświęcić szczególną uwagę. W przeciwieństwie do ciągłego cięcia, przebijanie wymaga skoncentrowanej energii laserowej, aby przebić się przez początkową powierzchnię materiału. Badania wskazują, że gazy wspomagające odgrywają kluczową rolę w usuwaniu stopionego materiału podczas tej fazy — odpowiedni przepływ gazu zapobiega zatykaniu otworu przebicia pozostałościami.

Nowoczesne systemy cięcia maszynami laserowymi wykorzystują automatyczne technologie ustawiania ostrości i śledzenia wysokości. Systemy te stale dostosowują odległość ogniskowania podczas ruchu głowicy tnącej nad arkuszem, kompensując niewielkie nierówności i wygięcia powierzchni. Bez czujników wysokości nierówna blacha może przesunąć punkt ogniskowy o kilka milimetrów — co wystarczy, by pogorszyć jakość krawędzi lub całkowicie uniemożliwić cięcie.

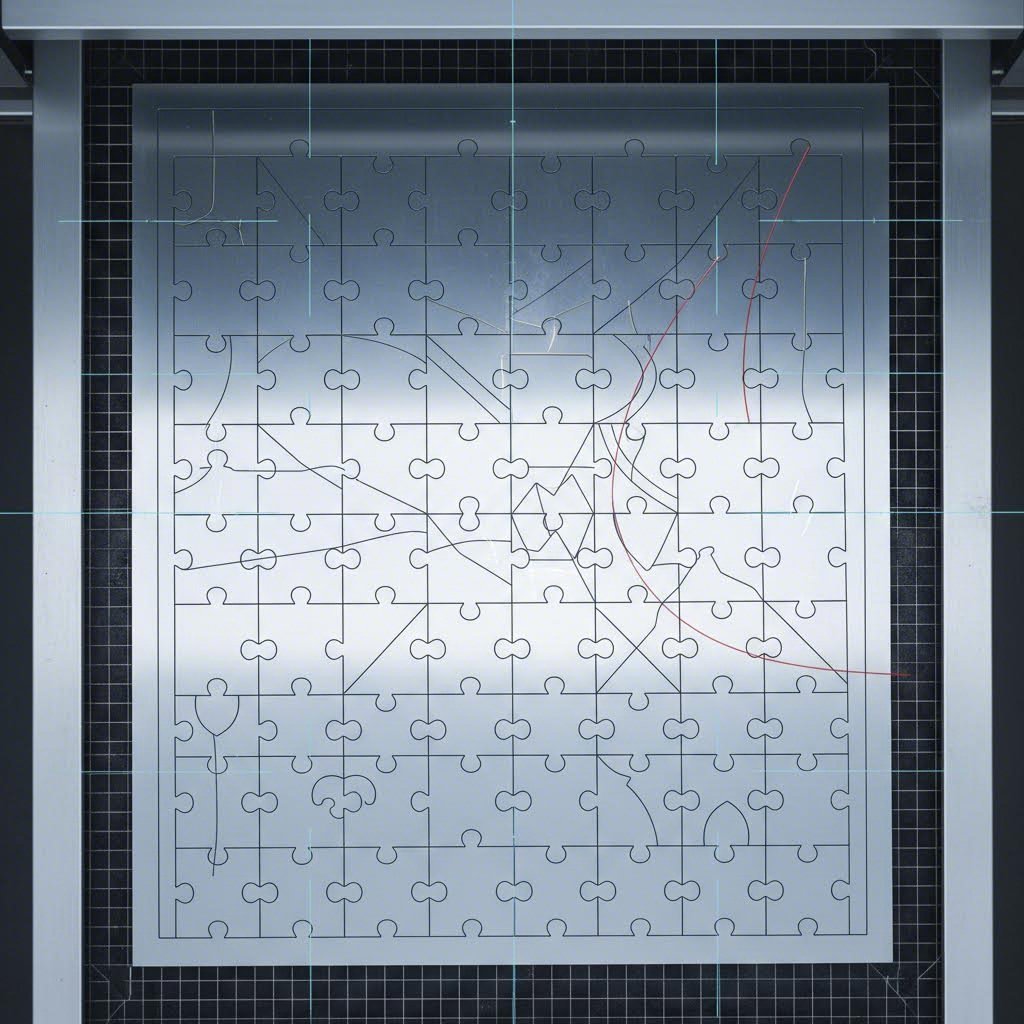

Strategie rozmieszczania zapewniające minimalne zużycie materiału

Oto gdzie sprawni operatorzy wyodrębniają się spośród reszty: optymalizacja rozmieszczenia. Wyobraź sobie, że rozwiązujesz układankę, w której każda przestrzeń między elementami oznacza marnowane pieniądze. Zaawansowane oprogramowanie do rozmieszczania analizuje geometrię Twoich części i ustawia je na arkuszu tak, aby zminimalizować odpady.

Profesjonalne narzędzia do rozmieszczania biorą pod uwagę czynniki wykraczające poza proste umieszczanie części. Uwzględniają kierunek ziarna w materiałach, gdzie to ma znaczenie, optymalizują ścieżki cięcia, aby skrócić czas przejazdu, a nawet obracają części, by lepiej je dopasować. Dobrze upakowany arkusz może osiągnąć wykorzystanie materiału na poziomie 85–90%, w porównaniu do 60–70% przy ręcznym układaniu.

Projektując części do cięcia laserowego metalu, pamiętaj o następujących ograniczeniach:

- Minimalny rozmiar elementu: Wewnętrzne wycięcia powinny mieć co najmniej 1,5 grubości materiału (arkusz 2 mm wymaga minimalnych otworów 3 mm)

- Promień narożnika: Ostre wewnętrzne narożniki są niemożliwe — wiązka laserowa ma średnicę, tworząc naturalne promienie o wartości 0,1–0,3 mm

- Odstęp między częściami: Zostaw przynajmniej jedną grubość materiału między elementami, aby zachować stabilność blachy

- Umiejscowienie zakładki: Strategiczne mikrozakładki utrzymują części w miejscu podczas cięcia, zapobiegając ich podnoszeniu się i uszkodzeniu głowicy tnącej

Zależność prędkości od mocy to twój ostateczny kluczowy parametr. Prędkość cięcia określa, jak długo laser przebywa w każdym punkcie — zbyt niska powoduje nadmiar ciepła i potencjalne wyginanie, zbyt wysoka pozostawia niekompletne cięcia. W zastosowaniach metalowych maszyn do cięcia laserowego operatorzy dobierają te parametry odpowiednio do grubości materiału: grubsze arkusze wymagają mniejszej prędkości i większej mocy, podczas gdy cienkie blachy wymagają podejścia odwrotnego

Wybór gazu wspomagającego łączy wszystko w całość. Tlen tworzy reakcje egzotermiczne ze stalą węglową, dodając energii do cięcia i umożliwiając szybsze prędkości. Azot zapewnia czyste, wolne od tlenków krawędzie przy cięciu stali nierdzewnej i aluminium — co jest kluczowe, gdy liczy się odporność na korozję lub spawalność. Nieprawidłowy wybór oznacza albo niską jakość krawędzi, albo marnowanie czasu obróbki.

Gdy parametry procesu są dokładnie ustawione, możesz produkować części o stałej, wysokiej jakości. Ale co się dzieje, gdy coś pójdzie nie tak? Dalej omówimy strategie rozwiązywania problemów, które zapewnią sprawną pracę Twojej linii produkcyjnej.

Rozwiązywanie typowych wad cięcia i problemów z jakością

Nawet najlepszy laserowy krajak do metalu może powodować irytujące wady, gdy parametry wyjdą poza zakres specyfikacji. W czym różnią się profesjonalni wykonawcy od początkujących operatorów? Potrafią dokładnie określić przyczynę każdego problemu — i jak go szybko naprawić. Niezależnie od tego, czy walczysz z upartym żużlem, nadmiernym zadziorami czy tajemniczym przebarwieniem, niniejszy przewodnik rozwiązywania problemów zapewnia Ci strukturę diagnostyczną niezbędną do określenia pierwotnych przyczyn oraz wdrożenia skutecznych rozwiązań.

Oto prawda, której większość instrukcji obsługi urządzeń nie podaje: większość problemów z jakością wynika zaledwie z kilku zmiennych. Opanuj je, a spędzisz mniej czasu na poprawianiu elementów i więcej na dostarczaniu idealnych komponentów.

Wyeliminowanie żużlu i zadziory dla czystych krawędzi

Żużel — to uparty stopiony metal przyklejający się do dolnej krawędzi cięć — jest być może najczęstszym problemem wśród operatorów maszyn laserowych do cięcia metalu. Zgodnie z Kompleksowym przewodnikiem rozwiązywania problemów firmy DXTech , powstawanie gruzu wskazuje zazwyczaj na niezrównoważenie między prędkością cięcia, mocą lasera a ciśnieniem gazu.

Gdy twój laser do cięcia metalu pozostawia za sobą gruz, sprawdź najczęstsze przyczyny i rozwiązania:

- Nieprawidłowy stosunek prędkości/mocy: Zbyt szybkie cięcie uniemożliwia całkowite usunięcie materiału; zbyt wolne cięcie pozwala stopionemu metalowi ponownie zestalić się przy dolnej krawędzi. Rozwiązanie: zmniejsz prędkość przy niekompletnych cięciach, zwiększ prędkość przy nadmiernym nagrzewaniu.

- Wynoszona lub uszkodzona dysza: Dysza o nierównomiernym zużyciu zaburza przepływ gazu, uniemożliwiając prawidłowe usuwanie żużlu. Rozwiązanie: sprawdź współśrodkowość dyszy i wymień ją, jeśli otwór wykazuje widoczne uszkodzenia lub zanieczyszczenia.

- Nieodpowiednie ciśnienie gazu: Za niskie ciśnienie nie usuwa stopionego materiału; zbyt wysokie ciśnienie może wręcz wtłaczać żużel z powrotem na krawędź cięcia. Rozwiązanie: reguluj ciśnienie stopniowo — rozpocznij od zaleceń producenta i dostosuj je na podstawie wyników.

- Pozycja ostrości lasera zbyt wysoka: Gdy punkt ogniskowy znajduje się powyżej optymalnej pozycji, wiązka zbyt silnie się rozprasza w strefie cięcia. Rozwiązanie: obniż pozycję ogniska zgodnie z zaleceniami dotyczącymi grubości materiału.

Powstawanie zadziorów stanowi pokrewne, lecz odrębne wyzwanie. Podczas gdy strusy to zakrzepłały stopiony metal, zadziory to ostre występy powstające wtedy, gdy materiał nie został dokładnie przecięty. Badania wskazują, że problemy z zadziorami często wynikają z usterki systemu optycznego, a nie wyłącznie z niewłaściwych ustawień parametrów.

Typowe przyczyny zadziorów i ich rozwiązania to:

- Zanieczyszczona lub uszkodzona soczewka: Brudna optyka rozprasza wiązkę laserową, co zmniejsza dokładność cięcia. Rozwiązanie: regularnie czyść soczewki za pomocą dopuszczalnych rozpuszczalników i ściereczek bezwłosych; wymień soczewki z widocznymi ubytkami lub uszkodzeniem powłoki.

- Nieprawidłowa pozycja ogniska: Nawet niewielkie przesunięcie ogniska prowadzi do niestabilnej jakości krawędzi. Rozwiązanie: sprawdź kalibrację ogniska za pomocą próbnych cięć na nadmiarowym materiale przed rozpoczęciem produkcji.

- Niewłaściwe ustawienie dyszy: Gdy dysza nie jest wyśrodkowana z wiązką laserową, przepływ gazu staje się niestabilny – powodując naddatki tylko z jednej strony. Rozwiązanie: Wykonaj sprawdzenie współosiowości i ponownie wyśrodkuj dyszę.

- Niewystarczająca czystość gazu wspomagającego: Zanieczyszczony gaz wprowadza tlen do cięć, które powinny być wolne od tlenków. Rozwiązanie: Sprawdź, czy czystość gazu spełnia wymagane specyfikacje (minimum 99,5% dla cięcia stali nierdzewnej azotem).

W przypadku obróbki laserowej blach te problemy z jakością krawędzi bezpośrednio wpływają na procesy dalsze. Części z dużymi naddatkami wymagają dodatkowego usunięcia naddatków – zwiększając koszty pracy i wydłużając czas realizacji. Części z dużą ilością natopów mogą nie przejść montażu lub spawania.

Zapobieganie odkształceniom cieplnym w cienkich blachach

Materiały o małej grubości stanowią szczególne wyzwanie w zastosowaniach cięcia laserowego blach. Ta sama skoncentrowana energia cieplna, która dokładnie przecina grube płyty, może wygiąć, przebarwić lub nawet przypalić delikatne cienkie blachy. Zrozumienie zarządzania ciepłem jest kluczowe dla uzyskiwania spójnych wyników.

Zabarwienie strefy wpływu ciepła (HAZ) pojawia się jako niebieskie, złote lub tęczowe zabarwienie wzdłuż krawędzi cięcia — szczególnie widoczne na stali nierdzewnej. Zgodnie z analizą techniczną JLC CNC , HAZ powstaje, gdy obszary przyległe do miejsca cięcia pochłoną wystarczającą ilość ciepła, by ulec zmianom metalurgicznym bez topnienia. Widoczne zabarwienie sygnalizuje pogorszoną odporność na korozję stopów stalowych.

Zlikwiduj zabarwienie, stosując następujące strategie:

- Zbyt duże wprowadzenie ciepła: Laser zbyt długo przebywa w jednym miejscu, co pozwala ciepłu przewodzić się do otaczającego materiału. Rozwiązanie: Zwiększ prędkość cięcia, zachowując odpowiednią moc zapewniającą czyste cięcie.

- Niewłaściwy wybór gazu wspomagającego: Użycie tlenu zamiast azotu na stali nierdzewnej powoduje utlenienie, które objawia się zabarwieniem. Rozwiązanie: Przejdź na azot o wysokiej czystości, aby uzyskać brzegi wolne od tlenków na stali nierdzewnej i aluminium.

- Niewystarczające ciśnienie gazu: Zbyt słabe przepływy nie skutecznie chłodzą strefę cięcia. Rozwiązanie: Zwiększ ciśnienie azotu, aby poprawić jednocześnie chłodzenie i usuwanie żużla.

- Słabe odprowadzanie ciepła: Kładzenie arkuszy na sobie lub cięcie bez odpowiedniego podparcia powoduje gromadzenie się ciepła. Rozwiązanie: Cięcie pojedynczych arkuszy z odpowiednim odstępem między materiałem a stołem tnącym.

Wypaczenie arkusza stanowi być może najbardziej frustrującą wadę dla operatorów maszyn laserowych do cięcia metalu. Idealnie płaski arkusz wchodzi; wygięta, skręcona część wychodzi. Co się stało?

Wypaczenie występuje, gdy rozszerzalność termiczna i kurczenie się tworzą naprężenia wewnętrzne, których materiał nie jest w stanie zniwelować, pozostając płaski. Typowe przyczyny oraz rozwiązania to:

- Niewystarczające zamocowanie: Niezamocowany materiał przesuwa się podczas cięcia w miarę powstawania naprężeń termicznych. Rozwiązanie: Użyj uchwytów dociskowych, stołów próżniowych lub uchwytów magnetycznych, aby utrzymać pozycję arkusza przez cały cykl cięcia.

- Błędna kolejność cięcia: Cięcie elementów w niewłaściwej kolejności powoduje nagromadzenie się ciepła w określonych obszarach. Rozwiązanie: Programuj kolejność cięcia tak, aby równomiernie rozkładać ciepło po całym arkuszu — przeplataj odległe miejsca zamiast ciąć kolejne części obok siebie.

- Części zagnieżdżone zbyt blisko siebie: Minimalna przestrzeń między częściami koncentruje ciepło w wąskich obszarach mostków. Rozwiązanie: Zwiększ odstęp między częściami do co najmniej 1,5 grubości materiału.

- Brak czasu na chłodzenie między operacjami: Pospieszone produkcja uniemożliwia odprowadzenie ciepła między cięciami. Rozwiązanie: Umożliwienie krótkich przerw podczas złożonych operacji zagnieżdżania, szczególnie przy stopach wrażliwych na ciepło.

Doświadczeni operatorzy zalecają korzystanie z trybów laserowych impulsowych, jeśli są dostępne. Praca impulsowa pozwala na krótkie okresy chłodzenia między impulsami energii, znacznie ograniczając nagromadzenie się ciepła w cienkich materiałach.

Najlepszą obroną przed problemami jakościowymi jest konserwacja zapobiegawcza. Oczyść soczewki, zanim zanieczyszczenia spowodują problemy. Sprawdzaj dysze na początku każdej zmiany. Zweryfikuj czystość gazu podczas wymiany butli. Te proste nawyki pozwalają wykryć niewielkie problemy, zanim staną się kosztownymi wadami – dzięki czemu Twój proces przebiega płynnie, a klienci są zadowoleni.

Teraz, gdy już wiesz, jak diagnozować i naprawiać typowe wady cięcia, jak cięcie laserowe wypada na tle alternatywnych metod, takich jak plazmowe czy strumieniowe?

Cięcie laserowe a metody plazmowe, wodne i mechaniczne

Przy tak dużej liczbie dostępnych opcji maszyn do cięcia metalu, skąd wiedzieć, która technologia najlepiej odpowiada Twoim konkretnym potrzebom? Odpowiedź zależy od rodzaju materiału, wymaganej grubości, potrzeby dokładności oraz ograniczeń budżetowych. Każda metoda ma swoje wyraźne zalety — a zrozumienie tych różnic pozwala podejmować świadome decyzje, które oszczędzają pieniądze i gwarantują jakość wymaganą przez Twoje projekty.

Oto kompleksowe porównanie czterech głównych technologii cięcia stosowanych współcześnie w branży obróbki metalu:

| Specyfikacja | Cięcie laserowe | Cięcie plazmowe | Wycinanie wodne | Mechaniczne (nożyce/punktowanie) |

|---|---|---|---|---|

| Precyzja/Dopuszczalne odchylenia | ±0,1 mm dla cienkich materiałów | ±0.5-1mm | ±0,1 mm (±0,02 mm z głowicą dynamiczną) | ±0,25-0,5 mm |

| Zakres grubości materiału | 0,5 mm - 25 mm (stal) | 0 mm - 38 mm+ | 0,8 mm - 100 mm+ | Do 25 mm |

| Strefa wpływu ciepła | Minimalny (wąski strefa wpływu cieplnego) | Znaczące | Brak (cięcie zimne) | Brak |

| Jakość krawędzi | Doskonała – gładka, bez zadziorów | Średnia — wymaga szlifowania | Bardzo dobra — brak efektów termicznych | Dobra tylko do prostych cięć |

| Koszt eksploatacji/godzina | ~20 $/godz. | ~15 $/godz. | Wyższe (koszty ścierniwa) | Najniższy |

| Prędkość (cienkie materiały) | Bardzo szybko | Umiarkowany | Powoli. | Bardzo szybkie (proste kształty) |

| Prędkość (grube materiały) | Umiarkowane do wolnego | Szybko. | Powoli. | Szybkie (proste kształty) |

| Zastosowanie materiału | Metale, niektóre niemetale | Tylko metale przewodzące | Prawie każdy materiał | Tylko metale |

| Złożona zdolność geometryczna | Doskonały | Ograniczone | Doskonały | Bardzo ograniczone |

Tam, gdzie cięcie laserowe przewyższa wszystkie inne metody

Gdy najważniejsza jest precyzja, przemysłowa maszyna do cięcia laserowego daje rezultaty, których inne technologie po prostu nie są w stanie dorównać. Zgodnie z analizą techniczną Xometry, skoncentrowana energia wiązki laserowej tworzy cienką szczelinę cięcia (kerf) o grubości około 0,5 mm — w porównaniu do 1–2 mm przy cięciu plazmowym. Ta węższa szczelina przekłada się bezpośrednio na mniejsze odchyłki wymiarowe i większą możliwość realizacji skomplikowanych projektów.

Weź pod uwagę, co czyni przemysłowy laser do cięcia preferowanym wyborem w pracach wymagających precyzji:

- Wyższa dokładność: Cięcie laserowe osiąga dokładność ±0,1 mm dla cienkich materiałów — pięć razy większą niż przy cięciu plazmowym (±0,5 mm). Dla elementów wymagających ścisłych pasowań lub dokładnych wymiarów ta różnica ma kluczowe znaczenie.

- Gładka powierzchnia krawędzi: Maszyna CNC do cięcia laserowego produkuje gładkie, bezfazowe krawędzie, które często nie wymagają dodatkowej obróbki wykończeniowej. Krawędzie cięte plazmowo zazwyczaj wymagają szlifowania w celu usunięcia żużlu i chropowatej struktury.

- Skomplikowane geometrie: Małe otwory, ostre narożniki oraz złożone wzory, które byłyby niemożliwe do wykonania metodami plazmowymi lub mechanicznymi, są codziennością dla systemów laserowych. Skoncentrowana wiązka radzi sobie z precyzyjnymi detalami, których szersze metody cięcia nie mogą nawet próbować realizować.

- Wersatility materiału: W przeciwieństwie do cięcia plazmowego – wymagającego materiałów przewodzących – cięcie laserowe umożliwia obróbkę metali, a także niektórych plastików, ceramik i kompozytów, gdy jest to potrzebne.

- Szybkość przy cienkich blachach: Dla materiałów o grubości poniżej 6 mm cięcie laserowe jest znacznie szybsze niż inne metody. Testy przeprowadzone przez Wurth Machinery potwierdzają, że systemy laserowe wyróżniają się tam, gdzie precyzja i szybkość muszą występować jednocześnie przy obróbce cienkich i średnich blach.

Kategoria maszyn do cięcia blach została przeobrażona dzięki technologii laserowej. Tam, gdzie tradycyjne tłoczenie i nożyce wymagały osobnych narzędzi dla każdego kształtu, jeden system laserowy może wykonać praktycznie dowolną geometrię na podstawie tego samego pliku CAD. Ta elastyczność drastycznie zmniejsza czas przygotowania produkcji i koszty narzędzi – co jest szczególnie cenne przy pracach indywidualnych lub rozwoju prototypów.

Dla wytwórców pracujących na maszynach do cięcia stali w warunkach wysokiej mieszanki i niskiej produkcji, technologia laserowa oferuje niezrównaną uniwersalność. Zmień plik projektu, a maszyna do cięcia metalu wytwarza zupełnie inne części bez konieczności dokonywania regulacji mechanicznych.

Kiedy bardziej opłacalne są cięcie plazmowe lub wodą

Mimo zalet dokładności cięcia laserowego, alternatywne technologie pozostają niezbędne w przypadku określonych zastosowań. Zrozumienie, kiedy lepiej wybrać cięcie plazmowe lub strumieniowe zamiast laserowego, pozwala uniknąć przepłacania za funkcje, których nie potrzebujesz, czy też problemów z urządzeniem, które nie radzi sobie z Twoimi wymaganiami.

Zalety cięcia plazmą:

Cięcie plazmowe wyróżnia się przy ekonomicznym przetwarzaniu grubej przewodzącej stali. Zgodnie z danymi branżowymi, urządzenia do cięcia plazmowego radzą sobie z płytami stalowymi o grubości do 38 mm — znacznie więcej niż większość systemów laserowych, których maksimum to 25 mm. W produkcji konstrukcji stalowych, ciężkiego sprzętu czy stoczni, cięcie plazmowe pozostaje praktycznym wyborem.

Rozważ cięcie plazmowe, gdy:

- Grubość materiału regularnie przekracza 20 mm

- Wymagania dotyczące jakości krawędzi są umiarkowane (dopuszczalna obróbka wtórna)

- Budżet inwestycyjny jest ograniczony — systemy plazmowe są znacznie tańsze niż odpowiednie urządzenia laserowe

- Koszty eksploatacji są ważniejsze niż precyzja — praca plazmy kosztuje około 15 USD/godz., w porównaniu do 20 USD/godz. dla lasera

- Części będą spawane, więc szlifowanie krawędzi i tak będzie częścią standardowego procesu

Zalety cięcia strumieniowego:

Technologia cięcia strumieniem wody zajmuje unikalne miejsce jako jedyna rzeczywiście zimna metoda cięcia. Łącząc wodę pod wysokim ciśnieniem z cząstkami ściernymi, strumienie wody przecinają materiały bez generowania ciepła — całkowicie eliminując strefy wpływu cieplnego, odkształcenia termiczne i zmiany metalurgiczne

Badania rynku prognozuje, że branża cięcia strumieniem wody przekroczy 2,39 miliarda USD do 2034 roku, napędzana zapotrzebowaniem na przetwarzanie materiałów wrażliwych na ciepło. Gdy konieczne jest pełne zachowanie właściwości materiału, cięcie strumieniem wody oferuje to, czego nie potrafią metody termiczne

Wybierz cięcie strumieniem wody, gdy:

- Strefy wpływu cieplnego są niedopuszczalne — komponenty lotnicze, urządzenia medyczne lub materiały hartowane cieplenie

- Grubość materiału przekracza 25 mm, a dokładność nadal jest ważna

- Wymagane cięcie niemetali — kamień, szkło, kompozyty, gumy lub produkty spożywcze

- Problemy z metalami odbijającymi światło — strumień wodny bezpiecznie przetwarza miedź i mosiądz, unikając ryzyka odbić

- Właściwości materiału muszą pozostać niezmienione — bez utwardzania, naprężeń czy przebarwień

Metody mechaniczne (tnięcie nożycowe i tłoczenie):

Nie pomijaj tradycyjnych metod mechanicznych tam, gdzie są odpowiednie. Tnienie nożycowe i tłoczenie pozostają najszybszymi i najbardziej opłacalnymi rozwiązaniami przy masowej produkcji prostych kształtów. Gdy wytwarzasz tysiące identycznych wsporników, zagłębień lub prostych geometrii, metody mechaniczne zapewniają niepobite koszty na sztukę.

Tnienie mechaniczne ma sens, gdy:

- Kształty są proste — linie proste, standardowe otwory, podstawowe prostokąty

- Objętość produkcji jest bardzo duża — koszty narzędzi uśredniają się przy produkcji tysięcy elementów

- Szybkość jest ważniejsza niż złożoność — systemy mechaniczne pracują szybciej niż jakakolwiek metoda termiczna

- Grubość materiału mieści się w granicach dopuszczalnych dla narzędzi

Podsumowując: cięcie laserowe dominuje w precyzyjnej obróbce cienkich i średnich blach, gdzie liczy się jakość krawędzi i złożoność geometryczna. Cięcie plazmowe skutecznie radzi sobie z grubymi płytami tam, gdzie wystarczająca jest umiarkowana dokładność. Cięcie wodą eliminuje zagrożenia termiczne w przypadku wrażliwych materiałów. Metody mechaniczne nadal są najlepsze do produkcji dużych serii prostych kształtów. Wiele udanych zakładów produkcyjnych ostatecznie inwestuje w kilka technologii — każda z nich służy tam, gdzie najlepiej się sprawdza.

Zrozumienie różnic między tymi technologiami przygotowuje Cię do kolejnego kluczowego wyboru: ile rzeczywiście będzie kosztować Twój projekt oraz jakie czynniki wpływają na cenę cięcia laserowego?

Czynniki kosztowe i strategie cenowe dla projektów cięcia metali

Oto pytanie, które wprowadza w błąd wielu inżynierów i menedżerów projektów: "Jaka jest cena za stopę kwadratową cięcia laserowego?" Brzmi rozsądnie, prawda? Ale tak naprawdę to nieodpowiedni punkt wyjścia. Najważniejszym czynnikiem wpływającym na koszt cięcia laserowego nie jest powierzchnia materiału, lecz czas pracy maszyny potrzebny do wykonania Twojego konkretnego projektu. Prosty prostokątny element i skomplikowana dekoracyjna płytka wykonane z tego samego arkusza mogą mieć zupełnie różne ceny.

Zrozumienie rzeczywistego sposobu ustalania cen daje Ci pełną kontrolę nad budżetem projektu. Zgodnie z Kompleksowym przewodnikiem cenowym firmy Fortune Laser , większość dostawców oblicza koszty według następującego podstawowego wzoru:

Cena końcowa = (Koszty materiałów + Koszty zmienne + Koszty stałe) × (1 + Marża zysku)

Przeanalizujmy, co każdy składnik oznacza dla Twojego portfela — i jak możesz na niego wpływać.

Zrozumienie, co decyduje o kosztach cięcia laserowego

Pięć kluczowych czynników bezpośrednio wpływa na ofertę cenową dla ciętych laserowo elementów. Znajomość tych czynników pozwala przewidzieć koszty przed przesłaniem projektów i zidentyfikować możliwości oszczędności.

Typ i grubość materiału: Ma to wpływ na cenę w dwóch aspektach — sam koszt surowca oraz trudność jego cięcia. Badania przeprowadzone przez Komacut potwierdzają, że grubsze materiały wymagają większego zużycia energii i niższych prędkości cięcia. Podwojenie grubości materiału może więcej niż podwoić czas i koszt cięcia, ponieważ laser musi poruszać się znacznie wolniej, aby uzyskać czyste cięcie.

Czas pracy maszyny (najważniejszy czynnik): Jest to stawka godzinowa urządzenia do cięcia laserowego pomnożona przez czas potrzebny do wykonania zlecenia. Typowe stawki maszynowe wahają się od 60 do 120 USD za godzinę, w zależności od możliwości sprzętu. Czas pracy maszyny obejmuje:

- Długość cięcia: Całkowita liniowa trasa, jaką pokonuje laser — dłuższe trasy oznaczają większy czas

- Liczba przebicia: Za każdym razem, gdy laser rozpoczyna nowe cięcie, musi najpierw przebić materiał. Projekt zawierający 100 małych otworów jest droższy niż jeden duży wycięty obszar ze względu na łączny czas przebijania

- Rodzaj działania: Cięcie (przez cały materiał) jest najwolniejsze; drążenie (częściowa głębokość) jest szybsze; grawerowanie jest często oferowane według stawki za cal kwadratowy

Złożoność projektu: Intrygujące projekty z ciasnymi krzywymi i ostrymi narożnikami zmuszają maszynę do zwolnienia, co zwiększa całkowity czas cięcia. Zgodnie z dokumentacją techniczną firmy A-Laser, prosta tulejka o całkowitej długości liniowej 300 mm jest cięta szybciej niż te same 300 mm skomplikowanej geometrii z detalicznymi elementami — prędkość lasera musi być mniejsza przy szczegółowych pracach.

Wymagania dotyczące tolerancji i inspekcji: Określanie tolerancji ciaśniejszych niż to konieczne funkcjonalnie jest powszechnym źródłem dodatkowych kosztów. Utrzymanie tolerancji ±0,025 mm wymaga wolniejszych i bardziej kontrolowanych prędkości cięcia w porównaniu do ±0,127 mm. Inspekcje AQL lub weryfikacja 100% części generują znaczne koszty pracy w porównaniu do standardowej inspekcji pierwszej i ostatniej części.

Operacje wtórne: Usługi poza podstawowym cięciem — gięcie, gwintowanie, wklejanie osprzętu, lakierowanie proszkowe lub pasywacja — są oferowane osobno. Te metody wykończenia powodują zarówno wzrost kosztów, jak i wydłużenie czasu realizacji projektu.

Nie zapomnij o ukrytych kosztach, które często zaskakują nabywców:

- Certyfikacja materiału: Śledzone certyfikaty huty dla zastosowań lotniczych lub medycznych

- Specjalne wymagania dotyczące inspekcji: Raporty pomiarowe CMM lub dokumentacja wymiarowa

- Opakowania na zamówienie: Gel-paki, specjalne tacki lub wymagania dotyczące opakowań innych niż standardowe pudełka

- Opłaty za pilne zamówienia: Przyspieszony czas realizacji zazwyczaj powoduje zwiększenie cen o 25–50% w porównaniu do standardowych

Optymalizacja projektu w celu osiągnięcia korzystnej produkcji pod względem kosztów

Oto dobra wiadomość: jako projektant lub inżynier masz znaczący wpływ na końcową cenę. Te strategie pomogą Ci obniżyć koszty bez utraty funkcjonalności — pozwalając przeznaczyć więcej budżetu na to, co naprawdę ważne.

- Uprość geometrię: Tam, gdzie to możliwe, zmniejsz złożone krzywe i połącz wiele małych otworów w większe szczeliny. To minimalizuje zarówno długość cięcia, jak i czasochłonne operacje nakłuwania.

- Użyj jak najcieńszej możliwej materiału: To najskuteczniejsza strategia obniżania kosztów. Grubsze materiały wykładniczo zwiększają czas pracy maszyny — zawsze sprawdź, czy cieńszy kaliber spełnia Twoje wymagania konstrukcyjne.

- Wyczyść pliki projektowe: Usuń duplikaty linii, ukryte obiekty i notatki pomocnicze przed przesłaniem. Automatyczne systemy wyceny będą próbowały wyciąć wszystko — podwójne linie dosłownie podwajają koszt tej cechy.

- Standaryzacja grubości materiału: Korzystanie z powszechnych rozmiarów magazynowych eliminuje opłaty za zamówienia specjalne i skraca czas realizacji. Zapytaj, jakie materiały dostawca ma na stanie.

- Projektuj z myślą o efektywnym rozmieszczeniu: Elementy dobrze do siebie pasujące, z minimalnymi odstępami, zmniejszają odpady materiałowe. Rozważ obrócenie lub odbicie lustrzane elementów, aby lepiej je dopasować do standardowych rozmiarów arkuszy.

- Grupuj podobne detale w partii: Konsoliduj zamówienia, by rozłożyć koszty przygotowania na większą liczbę sztuk. Projekty cięcia laserowego korzystają znacząco z objętości — rabaty za duże serie mogą sięgać 70%.

Ekonomiczność skali zasługuje na szczególną uwagę. Każde zadanie wiąże się z ustalonymi kosztami uruchomienia — załadunkiem materiału, kalibracją maszyny, przygotowaniem plików. Gdy zamawiasz 10 elementów, te koszty odnoszą się wyłącznie do 10 sztuk. Przy zamówieniu 1000 elementów te same koszty uruchomienia rozkładają się na 1000 sztuk, co znacząco obniża cenę jednostkową. Analiza branżowa wykazuje, że konsolidacja potrzeb w większe, mniej częste zamówienia systematycznie zapewnia najlepszą wartość.

Zastanawiasz się, ile może kosztować maszyna do cięcia laserowego, jeśli rozważasz wykonanie wewnętrzne? Początkowe ceny podstawowych systemów do cięcia laserem światłowodowym zaczynają się od około 20 000 USD, podczas gdy sprzęt produkcyjny waha się od 100 000 do ponad 500 000 USD. Dla większości zakładów pytanie nie brzmi tylko „ile kosztuje maszyna do cięcia laserowego”, lecz czy objętość produkcji uzasadnia inwestycję kapitałową, czy też lepiej korzystać z usług specjalistów posiadających sprawdzone wyposażenie i doświadczenie.

Gdy kwestie cenowe są załatwione, pozostaje jedno kluczowe zagadnienie przed rozpoczęciem cięcia: bezpieczeństwo. Odpowiednie protokoły chronią zarówno operatorów, jak i sprzęt — przyjrzyjmy się, czego wymagają odpowiedzialne działania.

Protokoły bezpieczeństwa i najlepsze praktyki w operacjach cięcia metalu

Oto coś, co większość katalogów sprzętu pomija: cięcie metalu laserem wiąże się z rzeczywistymi zagrożeniami, które wymagają szacunku. Mamy tu do czynienia z systemami laserowymi klasy 4, zdolnymi do natychmiastowego uszkodzenia oczu lub skóry, oparami metalu zawierającymi toksyczne metale ciężkie oraz temperaturami wystarczająco wysokimi, by zapalić materiały. Zrozumienie tych ryzyk oraz wprowadzenie odpowiednich środków kontrolnych chroni operatorów, sprzęt i całą firmę.

Zgodnie z Standard ANSI Z136.1 —dokument podstawowy dla programów bezpieczeństwa laserowego w przemyśle—zakłady eksploatujące maszyny do cięcia metalu za pomocą wysokomocnych laserów muszą zająć się zarówno zagrożeniami wiązkowymi (urazy oczu i skóry), jak i niewiązakowymi (porażenie prądem, pożar oraz zanieczyszczenia powietrza). Przeanalizujmy, co naprawdę wymagają odpowiedzialne działania.

Ochrona operatorów przed zagrożeniami laserowymi i dymami metalicznymi

Większość przemysłowych systemów do cięcia laserowego jest klasyfikowana jako klasa 1 podczas normalnej pracy — laser jest całkowicie zamknięty, a blokowane drzwi zapobiegają narażeniu. Jednak wewnątrz tych systemów znajdują się lasery klasy 3B lub klasy 4, które mogą powodować poważne uszkodzenia. Gdy obudowy są otwierane w celu konserwacji lub usuwania usterek, operatorzy są narażeni na bezpośrednie ryzyko zakażenia.

Wymagania dotyczące ochrony indywidualnej:

- Okulary chroniące przed promieniowaniem laserowym: Wymagane zawsze, gdy są omijane blokady obudowy. Okulary muszą być dopasowane do konkretnej długości fali — 1,06 mikrometra dla laserów światłowodowych, 10,6 mikrometra dla systemów CO2. Uniwersalne okulary ochronne nie zapewniają żadnej ochrony.

- Odzież ochronna: Długie rękawy i odpowiedni strój roboczy zapobiegają narażeniu skóry podczas procedur konserwacyjnych. Rękawice odpornożarne są obowiązkowe podczas obsługi niedawno przyciętych materiałów lub gorących powierzchni.

- Rękawice odporne na ścieranie: Niezbędne podczas demontażu części z ostrymi krawędziami lub podczas manipulowania poszarpanym materiałem złomu z łóżka tnącego.

- Ochrona dróg oddechowych: Wymagane, gdy systemy wentylacji nie mogą skutecznie kontrolować ekspozycji na opary — szczególnie podczas prac konserwacyjnych wewnątrz osłon tnących.

Oprócz bezpośrednich zagrożeń związanych z laserem, opary powstające podczas przemysłowego cięcia laserowego stanowią poważne ryzyko dla zdrowia. Badania przeprowadzone przez Camfil APC potwierdzają, że cięcie laserowe i plazmowe generuje opary metali zawierające szkodliwe składniki, takie jak ołów, nikiel, chrom i rtęć. Te mikroskopijne cząstki pozostają w powietrzu i mogą być przypadkowo wdychane, prowadząc do problemów oddechowych oraz długoterminowych skutków zdrowotnych.

Zagrożenia specyficzne dla danego materiału wymagają szczególnej uwagi:

- Stal ocynkowana: Materiały ocynkowane uwalniają opary tlenku cynku podczas cięcia — przyczyną "gorączki dymów metalowych". Prawidłowe odprowadzanie jest absolutnie konieczne.

- Z stali nierdzewnej: Zawiera chrom, który podczas wyparowania tworzy związki chromu sześciowartościowego — znanego karcinogenu wymagającego rygorystycznej kontroli narażenia.

- Miedziana: Zawartość cynku powoduje takie same zagrożenia dymami jak w przypadku stali ocynkowanej.

- Metale odbijające: Aluminium i miedź stanowią ryzyko odbicia zwrotnego, które może uszkodzić komponenty optyczne — a także potencjalnie narażać operatorów na energię rozproszonej wiązki, jeśli systemy ochronne są niesprawne.

Wymagania dotyczące obiektu dla bezpiecznych operacji cięcia laserowego

Bezpieczna obsługa maszyny do cięcia stali laserem wymaga więcej niż tylko środków ochrony indywidualnej — sam obiekt musi być wyposażony w odpowiednie środki techniczne. Wytycznymi dotyczącymi bezpieczeństwa cięcia laserowego Uniwersytetu Carnegie Mellon określają, że urządzenia mogą działać wyłącznie w dobrze wentylowanych obszarach z co najmniej 15 wymianami powietrza na godzinę.

Wymagania dotyczące kontroli środowiska:

- Dedykowane odprowadzanie dymów: Standardowe systemy HVAC nie są w stanie skutecznie kontrolować oparów metali. Wymagane są specjalistyczne odkurzacze przemysłowe do pyłów i oparów z wysokosprawną filtracją kasetonową, aby uchwycić cząstki, zanim skażą środowisko pracy.

- Systemy gaszenia pożarów: Maszyny do cięcia laserowego mogą być instalowane wyłącznie w miejscach wyposażonych w odpowiednie systemy gaśnicze. Gaśnice CO2 lub proszkowe muszą znajdować się bezpośrednio obok urządzenia — masa butli nie powinna przekraczać 5 funtów, aby zapewnić szybki dostęp.

- Poprawne blokady wentylacji: Sterowanie wentylacją musi być włączone przed rozpoczęciem pracy lasera. Wiele zakładów łączy systemy wywiewne z obwodami aktywacji lasera, aby uniemożliwić pracę bez odpowiedniego przepływu powietrza.

- Czyste środowisko pracy: Gromadzenie się pyłu i zanieczyszczeń w pobliżu urządzeń tnących stanowi zagrożenie pożarowe. Regularne czyszczenie krat tnących i otaczających obszarów jest obowiązkowe.

Wymagania proceduralne dotyczące eksploatacji:

- Sprawdziany bezpieczeństwa przed pracą: Przed każdą sesją cięcia operatorzy muszą sprawdzić stan sprzętu, usunąć palne materiały z sąsiednich obszarów, upewnić się o dostępności gaśnic oraz zweryfikować działanie wentylacji.

- Stała obecność: Laserowe urządzenia tnące nie mogą być pozostawiane bez nadzoru. Połączenie wysokich temperatur i łatwopalnych pozostałości stwarza realne ryzyko pożaru, wymagające natychmiastowej gotowości do reakcji.

- Procedury awaryjnego zatrzymania: Operatorzy muszą wiedzieć, jak natychmiastowo zatrzymać pracę w przypadku pożaru lub problemów technicznych. Nigdy nie należy obejść blokad bezpieczeństwa.

- Inspekcja materiałów: Przed przystąpieniem do cięcia należy upewnić się, że materiał nadaje się do obróbki laserowej. Niektóre powłoki, kleje lub materiały kompozytowe uwalniają wysoce toksyczne opary podczas odparowywania.

Szkolenie i certyfikacja:

Usługi cięcia laserowego wymagają odpowiednio przeszkolonych operatorów. Wymagania szkoleniowe obejmują ogólne zasady bezpieczeństwa pracy z laserem, procedury obsługi specyficzne dla danego sprzętu, zapobieganie pożarom i reagowanie na nie oraz protokoły postępowania w sytuacjach awaryjnych. Dokumentacja ukończenia szkoleń powinna być przechowywana dla całego personelu.

Czynności związane z konserwacją wiążą się z dodatkowymi ryzykami. Czyszczenie soczewek i wymiana dysz narażają operatorów na pozostałe promieniowanie laserowe, skażone elementy optyczne oraz systemy elektryczne pod wysokim napięciem. Tylko wykwalifikowany personel może wykonywać te zadania, stosując się do procedur blokady/oznakowania (lockout/tagout) oraz używając odpowiedniego sprzętu ochronnego (PPE).

Podsumowanie? Bezpieczeństwo nie jest dodatkiem do precyzji cięcia laserowego — jest podstawą trwałych operacji. Zakłady, które stawiają na odpowiednie środki bezpieczeństwa, chronią swoich pracowników, unikają kosztownych incydentów i utrzymują spójny poziom jakości produkcji, jakiego oczekują klienci. Gdy protokoły bezpieczeństwa są już wprowadzone, nadszedł czas na decyzję końcową: czy inwestować w sprzęt, czy współpracować z profesjonalnymi usługodawcami?

Wybór między inwestycją w sprzęt a skorzystaniem z usług profesjonalnych

Opanowałeś technologię, rozumiesz materiały i wiesz, jak zoptymalizować koszty — teraz nadchodzi kluczowe pytanie, przed którym staje każdy rozwijający się zakład: czy inwestować we własny laserowy przecinarkę metalu, czy raczej współpracować z usługodawcami cięcia laserowego, którzy już posiadają sprzęt i niezbędną wiedzę? Ta decyzja wpływa na alokację kapitału, elastyczność operacyjną oraz pozycję konkurencyjną przez wiele lat naprzód.

Nie ma uniwersalnej odpowiedzi. Według analizy branżowej firmy GF Laser , najlepsze podejście zależy od konkretnego wolumenu, budżetu, wymagań materiałowych oraz długoterminowej strategii biznesowej. Wiele sukcesywnie działających firm faktycznie zaczyna od outsourcingu, a następnie przenosi możliwości do własnych ścian w miarę wzrostu popytu — inne zaś nieograniczenie utrzymują modele hybrydowe, wykorzystując zewnętrznych partnerów do nadwyżkowych lub specjalistycznych prac.

Ramy decyzyjne zakupu versus outsource dla Twojej działalności

Kiedy posiadanie maszyny do cięcia laserowego metalu ma sens finansowy? A kiedy wyszukiwanie frazy "usługi cięcia laserowego niedaleko mnie" przynosi większą wartość? Przyjrzyjmy się czynnikom wpływającym na wybór każdej z opcji.

Czynniki sprzyjające inwestycji we własne wyposażenie

- Duży wolumen, stabilny popyt: Jeśli codziennie produkujesz te same lub podobne elementy, oszczędności przypadające na sztukę szybko się sumują. Cięcie o dużej częstotliwości uzasadnia inwestycję kapitałową.

- Projekty własnościowe wymagające poufności: Gdy ważne jest ochrona własności intelektualnej, utrzymywanie poufnych projektów we własnym zakresie eliminuje ryzyko ujawnienia ich podmiotom trzecim.

- Potrzeba szybkiej iteracji: Zespoły zajmujące się rozwojem produktu korzystają z prototypowania w tym samym dniu. Posiadanie sprzętu na miejscu umożliwia szybkie cykle projektowanie-testowanie-korygowanie bez konieczności oczekiwania na oferty i przesyłkę od zewnętrznych dostawców.

- Wymagania dotyczące kontroli produkcji: Posiadanie własnego sprzętu daje pełną kontrolę nad harmonogramowaniem, standardami jakości oraz zmianami priorytetów — nie ma konieczności rywalizowania z innymi klientami o czas pracy maszyn.

- Redukcja kosztów na dłuższą metę: Mimo wysokich początkowych inwestycji (przemysłowe lasery światłowodowe od producentów takich jak Trumpf przekraczają 600 000 USD), operacje o dużym stałym obciążeniu często osiągają niższe koszty na sztukę w dłuższym okresie.

Czynniki sprzyjające zleceniu usług profesjonalnym dostawcom

- Zmienna lub nieprzewidywalna zapotrzebowanie: Gdy Twoje potrzeby cięcia znacząco się wahają, zlecenie pracy zewnętrznej pozwala na skalowanie w górę lub w dół bez konieczności utrzymywania nieużywanego sprzętu w okresach spadku aktywności.

- Różne wymagania materiałowe: Dostawcy niestandardowego cięcia laserowego metalu posiadają wiele systemów laserowych zoptymalizowanych pod kątem różnych materiałów. Dostęp do laserów światłowodowych, systemów CO2 oraz różnych poziomów mocy u jednego dostawcy jest korzystniejszy niż inwestycja w wiele maszyn.

- Ograniczenia kapitałowe: Uniknięcie zakupu urządzeń za kilkaset tysięcy złotych pozwala zachować gotówkę na inne priorytety biznesowe. Bez rat za maszyny, bez planów amortyzacji.

- Dostęp do wiedzy eksperckiej i zaawansowanych technologii: Firmy usługowe inwestują w najnowocześniejsze wyposażenie i zatrudniają doświadczonych operatorów. Korzystasz z ich możliwości bez konieczności przechodzenia krzywej uczenia się ani ponoszenia kosztów szkoleń.

- Zmniejszenie złożoności operacyjnej: Unikanie konserwacji maszyn, prowadzenia zapasów zużywalnych, szkoleń operatorów oraz przestrzegania przepisów BHP upraszcza działanie Twojej firmy. Specjaliści zajmą się złożonością za Ciebie.

- Specjalistyczne wymagania dotyczące gazów wspomagających: Maszynowe cięcie stali nierdzewnej lub aluminium wiąże się ze znacznym zużyciem azotu — wymagającym stałej instalacji zbiorników, co generuje dodatkowe koszty infrastruktury poza sam laser.

Zastanawiasz się nad „cięciem laserowym w mojej okolicy” na potrzeby okazjonalnych projektów? W większości obszarów metropolitalnych znajduje się kilku dostawców usług oferujących szybkie realizacje. W przypadku prac specjalistycznych lub wymagających wysokiej precyzji, nie ograniczaj poszukiwań pod względem geograficznym — koszty wysyłki często są niewielkie w porównaniu z różnicami w możliwościach poszczególnych dostawców.

Aplikacje motoryzacyjne i przemysłowe napędzające popyt

Zrozumienie, jak różne branże wykorzystują cięcie laserowe, pomaga określić, które podejście najlepiej odpowiada Twojej sytuacji. Zastosowania obejmują zarówno ogromne elementy konstrukcyjne, jak i delikatne zespoły precyzyjne — każdy z nich ma inne wymagania, które wpływają na decyzję zakupu versus zlecenia zewnętrznie.

Elementy szkieletonu i zawieszenia pojazdów samochodowych:

Sektor motoryzacyjny stanowi jednego z największych odbiorców precyzyjnego cięcia laserowego. Uchwyty do podwozia, mocowania zawieszenia oraz wzmocnienia konstrukcyjne wymagają małych dopuszczalnych odchyłek i spójnej jakości w tysiącach identycznych części. Zastosowania te zazwyczaj preferują profesjonalnych partnerów produkcyjnych, którzy łączą cięcie laserowe z dodatkowymi operacjami, takimi jak tłoczenie i kształtowanie.

W przypadku zastosowań motoryzacyjnych wymagających standardów jakościowych zgodnych z IATF 16949, współpracowanie z ugruntowanymi producentami często jest bardziej opłacalna niż tworzenie własnych możliwości produkcyjnych. Shaoyi (Ningbo) Metal Technology firmy takie jak pokazują, w jaki sposób profesjonalni partnerzy z zakresu obróbki metali integrują cięcie laserowe z tłoczeniem blach i precyzyjnym montażem — dostarczając kompletnych rozwiązań komponentowych, od szybkiego prototypowania w 5 dni po zautomatyzowaną produkcję seryjną. Takie kompleksowe podejście zapewnia wsparcie DFM i szybkie przygotowywanie ofert, których trudno byłoby się domyślić wyłącznie za pomocą wewnętrznego sprzętu.

Części konstrukcyjne do przemysłu lotniczego:

Elementy lotnicze wymagają wyjątkowej precyzji i śledzenia materiałów. Surowe wymagania certyfikacyjne branży — takie jak AS9100, NADCAP oraz kwalifikacje specyficzne dla materiałów — często sprawiają, że korzystniejsze jest zlecenie produkcji specjalistycznym dostawcom niż próba uzyskania certyfikacji wewnętrznej. Takie części zazwyczaj wykonane są ze stopów egzotycznych, takich jak tytan czy specjalne gatunki aluminium, które lepiej przetwarzać mając dogłębne doświadczenie materiałowe.

Płyty architektoniczne i elementy dekoracyjne:

Zastosowania architektoniczne pokazują artystyczne możliwości cięcia laserowego. Skomplikowane panele elewacyjne, ekranowania dekoracyjne i niestandardowe tablice łączą wymagania estetyczne z wydajnością konstrukcyjną. Te projekty często obejmują unikalne lub ograniczone serie projektów, co sprzyja zleceniu ich wykonania — koszty uruchomienia i krzywa uczenia się nie uzasadniają inwestycji w sprzęt na potrzeby okazjonalnych prac dekoracyjnych.

Obudowy precyzyjnych instrumentów:

Urządzenia medyczne, instrumenty naukowe oraz obudowy elektroniczne wymagają najwyższej dokładności, jaką może zapewnić cięcie laserowe. W przypadku tych zastosowań często konieczne są operacje wtórne – gięcie, wstawianie elementów mocujących, wykończenie powierzchni – które korzystają z kompleksowych usług partnerów oferujących zintegrowane możliwości produkcji.

Hybrydowe podejście zasługuje na poważne rozważenie. Wiele skutecznych firm posiada sprzęt do realizacji podstawowych, dużoseryjnych zleceń, utrzymując jednocześnie relacje z zewnętrznymi dostawcami w celu obsługi nadwyżki produkcji, specjalistycznych materiałów lub możliwości wykraczających poza własne systemy. Ten model łączy korzyści finansowe własnej bazy produkcyjnej z elastycznością outsurcingu – umożliwia dostosowanie się do zmieniającego się popytu bez odrzucania zleceń lub utrzymywania nadmiarowej mocy produkcyjnej.

Niezależnie od wybranej ścieżki, pamiętaj, że decyzja dotycząca cięcia laserowego nie jest trwała. Rozpocznij tam, gdzie diktuje aktualna sytuacja, a następnie rozwijaj się wraz z rozwojem firmy. Producentom, którzy odnoszą sukcesy, są tymi, którzy regularnie ponownie oceniają swoje podejście — zapewniając, że ich strategia produkcji nadąża za zmieniającymi się wymaganiami rynku i postępem technologicznym.

Często zadawane pytania dotyczące cięcia laserowego blach

1. Czy można ciąć blachę laserem?

Tak, cięcie laserowe skutecznie przetwarza różne metale, w tym stal, aluminium, tytan, mosiądz i miedź, z wyjątkową precyzją. Nowoczesne lasery światłowodowe osiągają dokładność do ±0,1 mm na cienkich materiałach, co czyni je idealnym wyborem dla zastosowań motoryzacyjnych, lotniczych i architektonicznych. W przypadku odbijających promieniowanie metali, takich jak aluminium i miedź, kluczowe są lasery światłowodowe, ponieważ pozwalają one bezpiecznie przetwarzać te materiały, unikając ryzyka odbić niszczących systemy CO₂.

2. Ile kosztuje cięcie metalu laserem?

Cięcie laserowe stali zazwyczaj kosztuje od 13 do 20 dolarów za godzinę pracy maszyny. Jednak rzeczywista cena zależy od typu i grubości materiału, skomplikowania cięcia oraz całkowitej długości linii cięcia, ilości (koszty przygotowania rozłożone na większe zamówienia) oraz wymagań dotyczących jakości krawędzi. Prosta część kosztuje znacznie mniej niż skomplikowany projekt wykonany z tego samego arkusza. Zniżki za duże nakłady mogą sięgać 70% dla zamówień o dużej ilości, a optymalizacja projektu poprzez uproszczenie geometrii i stosowanie cieńszych materiałów skutecznie redukuje koszty.

3. Jakie materiały nie mogą być cięte laserem?

Standardowe urządzenia do cięcia laserowego nie mogą bezpiecznie przetwarzać PVC, Lexanu, poliwęglanu ani pewnych materiałów ze styrenu ze względu na wydzielanie toksycznych oparów. W przypadku metali lasery CO2 mają trudności z silnie odbijającymi materiałami, takimi jak aluminium, miedź i mosiądz – te wymagają technologii laserów światłowodowych. Dodatkowo niektóre powlekane metale i kompozyty wydzielają szkodliwe opary podczas odparowywania, co wymaga weryfikacji materiału przed cięciem oraz odpowiednich systemów wentylacyjnych.

4. Jaka jest różnica między laserem światłowodowym a laserem CO2 w cięciu metali?

Lasery światłowodowe działają na długości fali 1,064 mikrometra przy sprawności energetycznej 35%, doskonale nadają się do cięcia odbijających metali i wymagają minimalnej konserwacji, oferując żywotność do 100 000 godzin. Lasery CO2 wykorzystują falę o długości 10,6 mikrometra przy sprawności 10–20% i nie mogą bezpiecznie ciąć metali odbijających. Lasery światłowodowe zużywają około jednej trzeciej mocy systemów CO2 przy równoważnych zadaniach i są w stanie ciąć cienkie materiały nawet do 3 razy szybciej, co czyni je preferowanym wyborem w dedykowanej obróbce metali.

5. Czy powinienem kupić maszynę do cięcia laserowego, czy lepiej zlecić usługę profesjonalistom?

Wybierz sprzęt własny dla dużych wolumenów i stabilnego popytu, projektów własnych wymagających poufności oraz potrzeb szybkiego prototypowania. Zlecenie produkcji zewnętrznej wybieraj, gdy popyt jest niestabilny, potrzebujesz różnorodnych możliwości materiałowych lub istotna jest ochrona kapitału. Wiele sukcesywnie działających firm stosuje modele hybrydowe — posiada własne urządzenia do produkcji kluczowych elementów, jednocześnie współpracując z producentami certyfikowanymi zgodnie z IATF 16949, takimi jak Shaoyi, w zakresie specjalistycznych komponentów motoryzacyjnych wymagających zintegrowanych operacji tłoczenia i gięcia.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —