Sekrety cięcia stali laserem: od limitów grubości po idealne wykończenie

Zrozumienie stali ciętej laserowo i jej roli w produkcji

Wyobraź sobie promień światła tak dokładnie skoncentrowany, że może przecinać solidny metal z precyzją chirurgiczną. Dokładnie to się dzieje podczas pracy ze stalą ciętą laserowo – precyzyjną metodą wytwarzania, która zmieniła sposób, w jaki branże podechodzą do obróbki metali.

W swoim podstawowym założeniu cięcie stali laserem polega na kierowaniu silnie skoncentrowanym promieniem laserowym po ścieżce zaprogramowanej komputerowo. Gdy ta skoncentrowana energia dotknie powierzchni stali, materiał jest szybko podgrzewany aż do stopienia, spalenia lub odparowania. Rezultat? Czyste, precyzyjne cięcia, których tradycyjne metody po prostu nie potrafią osiągnąć. Gaz pomocniczy – zazwyczaj tlen lub azot – usuwa stopiony materiał, pozostawiając gładkie, ostre krawędzie pozbawione zadziorów.

Ta technologia stała się niezwykle ważna w nowoczesnej produkcji. Od elementów podwozia samochodowego po skomplikowane architektoniczne detale, stal cięta laserowo występuje wszędzie tam, gdzie liczy się precyzja. Zakłady obróbki stali polegają obecnie na Systemach laserowych z kontrolą CNC w celu uzyskiwania powtarzalnych wyników, niezależnie od tego, czy produkują jeden prototyp, czy tysiące identycznych części.

Nowoczesne systemy do cięcia metali laserem mogą osiągać tolerancje wymiarowe nawet do ±0,1 mm, co czyni je idealnym wyborem w zastosowaniach, gdzie precyzja nie jest opcjonalna — to podstawowy wymóg.

Co odróżnia cięcie laserowe od tradycyjnych metod cięcia stali

Tradycyjne metody cięcia stali — tnienie nożycami, piłowanie czy cięcie plazmowe — mają jedną wspólną ograniczoność: kontakt fizyczny między narzędziem a materiałem. Ten kontakt powoduje zużycie mechaniczne, wprowadza drgania i ogranicza stopień skomplikowania wykonywanych cięć.

Cięcie laserowe całkowicie eliminuje te ograniczenia. Nie ma bezpośredniego kontaktu między narzędziem a materiałem, co oznacza:

- Brak zużycia mechanicznego elementów tnących

- Zmniejszone wymagania konserwacyjne w czasie

- Możliwość wykonywania skomplikowanych geometrii i ciasnych naroży, do których nie mogą dotrzeć fizyczne narzędzia

- Stała jakość krawędzi bez dodatkowych etapów wykańczania

Gdy pracujesz z materiałami o wysokiej wytrzymałości, gdzie na wytrzymałość rozciągania ma znaczenie, to podejście bezkontaktowe zachowuje właściwości mechaniczne materiału w pobliżu strefy cięcia. Tradycyjne metody często naruszają te właściwości poprzez nadmierną temperaturę lub naprężenia mechaniczne.

Nauka stojąca za separacją termiczną w stali

Jak więc tnie się stal laserem na poziomie materiałowym? Proces ten opiera się na tym, co inżynierowie nazywają efektem fototermicznym.

Gdy wiązka wysokich energii lasera uderza w powierzchnię stali, materiał pochłania tę energię i niemal natychmiast przekształca ją w ciepło. Temperatura lokalna rośnie tak szybko, że stal przechodzi ze stanu stałego w ciekły – a nawet bezpośrednio w stan gazowy – w ciągu milisekund. To skoncentrowane dostarczanie energii umożliwia tak precyzyjne cięcie.

Kluczowym parametrem jest tutaj gęstość mocy: ilość energii laserowej dostarczanej na jednostkę powierzchni. Wyższa gęstość mocy oznacza szybsze nagrzewanie i bardziej efektywne cięcie. Systemy CNC kontrolują to z dużą precyzją, dostosowując prędkość posuwu, moc lasera, ostrość wiązka oraz inne parametry w zależności od konkretnego typu i grubości stali, z którą się pracuje.

To właśnie wysoki poziom kontroli sprawia, że specjaliści od obróbki metali coraz częściej wybierają technologię laserową. Każdy parametr można dokładnie wykalibrować zgodnie z konkretnymi wymaganiami — niezależnie od tego, czy chodzi o szybkie serie produkcyjne, czy skomplikowane unikalne elementy. Wynikiem jest proces nie tylko precyzyjny, ale także przyjazny dla środowiska, generujący minimalne odpady i nie wymagający stosowania olejów smarnych, które trzeba byłoby później usuwać.

Laser włóknowy vs laser CO2 do obróbki stali

Teraz, gdy już rozumiesz, jak działa cięcie laserowe, pojawia się kolejne pytanie: której technologii laserowej należy faktycznie użyć? Przy cięciu stali napotkasz dwie główne opcje — lasery światłowodowe i lasery CO2. Każdy z nich opiera się na odmiennych zasadach fizyki, a nieprawidłowy wybór może kosztować Cię czas, pieniądze oraz jakość krawędzi.

Wyobraź to sobie w ten sposób: obie technologie generują potężne promienie światła zdolne do przecinania stali. Ale na tym kończą się podobieństwa. Maszyna do cięcia laserem światłowodowym i maszyna do cięcia metali laserem CO2 różnią się sposobem wytwarzania tego promienia, długością fali światła, którą produkują, a także ostatecznie efektywnością absorpcji ich energii przez stal.

Według Analiza EVS Metal z 2025 roku , lasery światłowodowe obejmują obecnie około 60% rynku cięcia, oferując prędkości cięcia 3-5 razy wyższe oraz o 50-70% niższe koszty eksploatacji niż systemy CO2. Ten przesunięcie na rynku mówi wiele o tym, w którym kierunku zmierza technologia.

| Czynnik | Laser Włókienkowy | Co2 laser |

|---|---|---|

| Prędkość Cięcia (Cienka Stal) | 2-5 razy szybciej; do 100 m/min dla cienkich materiałów | Wolniejsze; około 10-12 m/min na równoważnych materiałach |

| Optymalny zakres grubości | Doskonałe do 20 mm; możliwe cięcie do 100 mm przy użyciu systemów o wysokiej mocy | Lepsza jakość krawędzi powyżej 25 mm; tradycyjnie preferowane do grubych płyt |

| Efektywność energetyczna | Do 50% sprawności energetycznej | sprawność gniazda sieciowego 10-15% |

| Roczny koszt utrzymania | typowo 200-400 USD | typowo 1 000-2 000 USD |

| Najlepsze zastosowania | Blachy, metale odbijające (aluminium, miedź, mosiądz), produkcja seryjna | Cięcie grubych płyt, zastosowania wymagające wyjątkowej jakości krawędzi |

| Długość fali | 1,06 µm (bliska podczerwień) | 10,6 µm (daleka podczerwień) |

Zalety lasera światłowodowego dla cienkich blach stalowych

Oto gdzie fizyka naprawdę ma znaczenie. Laser włóknowy wytwarza światło o długości fali około 1,06 mikrometra — dokładnie dziesięć razy krótszej niż 10,6-mikrometrowa fala lasera CO2. Dlaczego to ma znaczenie przy cięciu stali?

Powierzchnie metali są wypełnione swobodnie poruszającymi się elektronami, które odbijają dłuższe długości fal świetlnych. Długa fala lasera CO2 odbija się od powierzchni metalowych, marnując znaczną część energii w postaci światła odbitego. Krótsza natomiast fala lasera włóknowego przenika przez to "morze" elektronów skuteczniej, przekazując swoją energię bezpośrednio stali.

Ta lepsza absorpcja przekłada się na rzeczywiste zalety:

- Znaczne zwiększenie prędkości: Laser włóknowy o mocy 4 kW może ciąć stal nierdzewną o grubości 1 mm z prędkością przekraczającą 30 metrów na minutę, podczas gdy równoważny laser CO2 osiągnie jedynie 10–12 metrów na minutę

- Lepsza jakość wiązki: Wiązka generowana wewnątrz światłowodu zachowuje wyjątkową ostrość skupienia, tworząc mniejsze rozmiary plamki i węższe szerokości cięcia

- Możliwość cięcia metali odbijających: Aluminium, miedź i mosiądz—materiały, które stanowią wyzwanie dla systemów CO2—skutecznie przycinane technologią światłowodową

- Zmniejszone koszty eksploatacyjne: Zużycie energii spada o około 70% w porównaniu z równoważnymi systemami CO2

W przypadku produkcji dużych partii blach — na przykład obudów elektronicznych, elementów klimatyzacji lub nadwozi samochodowych — przemysłowy laser światłowodowy pozwala uzyskać większą liczbę elementów na godzinę przy niższym koszcie pojedynczego przedmiotu. Maszyna CNC do cięcia laserowego światłowodowego stała się w zasadzie standardem w obróbce cienkich stalowych blach.

Gdy lasery CO2 doskonale radzą sobie z cięciem stali

Czy oznacza to, że technologia CO2 jest przestarzała? Niekoniecznie. Gdy przekraczamy grubość stali 20 mm, równanie zaczyna się zmieniać.

Laser CO2 tworzy szerszą szczelinę cięcia, co w rzeczywistości pomaga podczas cięcia grubej płyty. Szerzej wykonany kanał ułatwia lepsze usuwanie stopionego materiału, co często prowadzi do prostszych i gładniejszych krawędzi cięcia z mniejszą ilością zalegającej szlamy — ponownie zestalonego metalu, który może przyczepiać się do dolnej części cięć.

Weź pod uwagę te scenariusze, w których systemy CO2 wciąż konkurują:

- Gruby stalowy materiał nierdzewny: Gdy jakość wykończenia krawędzi jest ważniejsza niż prędkość cięcia, CO2 może zapewnić wyjątkowo gładkie, niemal połyskujące krawędzie

- Działalność tradycyjna: U established shops z dojrzałymi sieciami serwisowymi CO2 i wykwalifikowanymi operatorami koszty przejścia mogą przewyższać korzyści w przypadku konkretnych zastosowań

- Środowiska z mieszanymi materiałami: Warsztaty przetwarzające znaczne ilości materiałów niemetalicznych obok stali mogą skorzystać na uniwersalności CO2 w pracy z materiałami organicznymi, takimi jak drewno czy akryl

Warto jednak zauważyć, że technologia przemysłowego cięcia laserowego rozwija się szybko. Nowoczesne systemy włókniste o dużej mocy osiągają obecnie 40 kW i więcej, co podważa tradycyjne zalety CO2 w cięciu grubych płyt Analiza branży wskazuje, że lasery włókniste obejmą 70–80% zastosowań cięcia metali do 2030 roku

Wnioski praktyczne? W przypadku większości zastosowań związanych z cięciem stali w 2025 roku – szczególnie dla blach cienkich do 20 mm – technologia laserów światłowodowych oferuje przekonujące zalety pod względem szybkości, efektywności i kosztów eksploatacji. Technologia CO2 pozostaje istotna w specjalistycznych pracach z grubej płyty, gdzie jakość krawędzi uzasadnia wolniejsze przetwarzanie. Zrozumienie obu technologii pozwala dobrać odpowiednie narzędzie do konkretnych wymagań dotyczących stali.

Możliwości cięcia ze względu na grubość stali oraz ograniczenia

Wybrałeś już swoją technologię laserową – pojawia się kluczowe pytanie, które zadaje sobie każdy producent: jaką maksymalną grubość stali można faktycznie przeciąć? Odpowiedź nie jest jedną liczbą. To zależność między mocą lasera, typem materiału a wymaganym poziomem jakości dla danego zastosowania.

Oto coś, co wielu sprzedawców sprzętu nie mówi od razu: „maksymalna grubość cięcia” podana w karcie technicznej rzadko odpowiada temu, czego można реально osiągnąć w codziennej produkcji. Według Danych produkcyjnych GWEIKE , należy zrozumieć trzy różne poziomy grubości — maksymalny teoretyczny, stabilna produkcja oraz optymalne zakresy ekonomicznego cięcia.

Maksymalne głębokości cięcia według mocy lasera

Moc lasera, mierzona w kilowatach (kW), stanowi główny wskaźnik możliwości cięcia pod kątem grubości. Jednak zależność ta nie jest wyłącznie liniowa. Podwojenie mocy nie podwaja maksymalnej grubości — fizyka wprowadza malejące korzyści przy pracy z coraz grubszymi płytami stalowymi.

| Moc lasera | Stal węglowa (tlen) | Stal nierdzewna (azot) | Aluminium | Najlepsze zastosowanie |

|---|---|---|---|---|

| 1,5-2 kW | Do 10 mm | Do 6 mm | Do 4 mm | Blacha, cienkie materiały |

| 3-4 kW | Do 16 mm | Do 10 mm | Do 8 mm | Ogólne wytwarzanie |

| 6 kW | Do 22 mm | Do 16 mm | Do 12 mm | Średnio-grube wyroby produkcyjne |

| 10-12 kW | Do 35 mm | Do 25 mm | Do 20mm | Ciężka produkcja blach |

| 20 kW+ | Do 60 mm | Do 40 mm | Do 30 mm | Specjalizacja w ekstremalnie grubyh płytach |

Zauważ coś ważnego w tej tabeli grubości blach ze względu na możliwości? Stal węglowa jest cięta w większych grubościach niż stal nierdzewna lub aluminium przy tym samym poziomie mocy. Dzieje się tak, ponieważ cięcie stali węglowej z użyciem tlenu wywołuje reakcję egzotermiczną – tlen faktycznie wspomaga laser, generując dodatkowe ciepło poprzez utlenianie. Stal nierdzewna, cięta azotem w celu zachowania właściwości odporności na korozję, polega wyłącznie na energii lasera.

Odnosząc się do tabeli wymiarów blach podczas realizacji projektów, pamiętaj, że grubość stali o numerze 14 wynosi około 1,9 mm, natomiast stal o numerze 11 ma grubość około 3 mm. Te cienkie materiały tną się bez wysiłku nawet na skromnych systemach 1,5–2 kW, często z prędkościami przekraczającymi 30 metrów na minutę.

Uwagi dotyczące precyzji cięcia cienkich blach stalowych

Laserowe cięcie blach z cienkich materiałów wiąże się z własnymi aspektami dokładności. Tutaj szerokość wycięcia staje się kluczowa dla powodzenia projektu.

Czym dokładnie jest wycięcie (kerf)? Jest to szerokość materiału usunięta podczas procesu cięcia – potocznie mówiąc, "grubość" linii cięcia. W przypadku cienkich blach szerokość wycięcia mieści się zazwyczaj w przedziale od 0,1 mm do 0,3 mm. Wraz ze wzrostem grubości materiału zwiększa się również szerokość wycięcia, osiągając czasem 0,5 mm lub więcej przy grubszych płytach stalowych.

Dlaczego to ma znaczenie? Weź pod uwagę następujące aspekty precyzji:

- Efektywność zagospodarowania elementów: Węższe wycięcie oznacza, że możesz ułożyć elementy bliżej siebie na arkuszu, zmniejszając odpady materiałowe

- Dokładność wymiarowa: Twoje projektowanie CAD musi uwzględniać szerokość wycięcia – jeśli potrzebujesz szczeliny 10 mm, może trzeba zaprogramować 10,2 mm, aby to skompensować

- Możliwości dotyczące tolerancji: Dla materiałów cienkich poniżej 3 mm możliwe są tolerancje rzędu ±0,1 mm; dla grubszych materiałów typowe są tolerancje od ±0,25 mm do ±0,5 mm

- Minimalne wymiary elementów: Otwory mniejsze niż grubość materiału stają się trudne do wykonania — na płycie 5 mm mogą być wymagane minimalne średnice otworów wynoszące 5 mm lub większe

Zgodnie z wytycznymi produkcyjnymi Prototech Laser, cienkie materiały pozwalają na tolerancje aż do ±0,005 cala (0,127 mm), podczas gdy grubsze płyty mogą wymagać tolerancji od ±0,01 do ±0,02 cala (0,25 mm do 0,5 mm), w zależności od typu materiału i parametrów maszyny.

Kiedy cięcie laserowe staje się niewygodne

Każda technologia ma swoje ograniczenia. Wiedza, kiedy należy zrezygnować z cięcia laserowego, pozwala zaoszczędzić czas, pieniądze i uniknąć frustracji. Rozważ metody alternatywne, gdy:

- Grubość przekracza granice praktyczne: Nawet system 20 kW ma problemy z uzyskaniem spójnej jakości powyżej 50–60 mm przy stali węglowej. Cięcie plazmowe lub gazowe staje się bardziej opłacalne.

- Nachylenie krawędzi staje się niedopuszczalne: Przy bardzo grubych materiałach wiązka laserowa poszerza się w miarę zagłębiania, tworząc lekki kąt od góry do dołu. Jeśli równoległe ścianki są istotne, może być konieczna dodatkowa obróbka mechaniczna.

- Wymagania dotyczące prędkości nie uzasadniają kosztów: Cięcie stali 25 mm z prędkością 0,3 metra na minutę zajmuje drogie urządzenie. Plazma cięże tę samą grubość 3-4 razy szybciej przy niższym koszcie eksploatacji.

- Odblaskowość materiału powoduje zagrożenia bezpieczeństwa: Wysoko polerowana miedź i mosiądz mogą odbijać energię laserową z powrotem do głowicy tnącej, co grozi uszkodzeniem urządzenia.

Praktyczna zasada doświadczonych wykonawców: jeśli cięcie grubej płyty odbywa się tylko raz w miesiącu, nie dobieraj urządzenia pod kątem tego okazjonalnego zadania. Zamiast tego, zleć pracę z dużą grubością komuś innemu i zoptymalizuj swoje urządzenie pod kątem 80–90% zleceń, które generują Twój rzeczywisty zysk.

Zrozumienie tych zależności odnośnie grubości pomaga dopasować projekty do możliwości — a znajomość swoich ograniczeń często ma większe znaczenie niż próba ich przekraczania.

Typy stali i dobór materiałów do cięcia laserowego

Zrozumienie możliwości grubości to tylko połowa sukcesu. Typ stali, którą ciętasz, fundamentalnie zmienia sposób działania Twojego lasera — oraz czy gotowe elementy spełniają specyfikację. Różne składniki stali inaczej absorbują energię laserową, dają różne wykończenia krawędzi i wymagają odrębnych parametrów przetwarzania.

Wyobraź to sobie w ten sposób: stal konstrukcyjna i stal nierdzewna 316 mogą wyglądać podobnie na paletach z materiałami, ale pod wiązką laserową zachowują się jak zupełnie inne materiały. Zgodnie z analizą produkcji firmy Amber Steel, zrozumienie tych różnic pomaga zakładom zwiększyć efektywność, kontrolować koszty i osiągać lepsze wyniki niezależnie od złożoności projektu.

Oto szczegółowy przegląd sposobu, w jaki najczęściej stosowane gatunki stali oddziałują z technologią cięcia laserowego:

- Stal konstrukcyjna (A36, A572): Najłatwiejszy do cięcia. Niska zawartość węgla (0,05-0,25%) pozwala na przewidywalne, czyste cięcie przy minimalnym wytopie. Działa zarówno z gazem pomocniczym tlenowym, jak i azotowym. Doskonały wybór do szybkich serii produkcyjnych.

- Płytka stalowa nierdzewna (304, 316): Wymaga azotu jako gazu pomocniczego w celu zachowania odporności na korozję. Niższa przewodność cieplna faktycznie korzystnie wpływa na cięcie laserowe, koncentrując ciepło. Zapewnia czyste krawędzie, jednak cięcie jest wolniejsze niż w przypadku odpowiedniej grubości stali miękkiej.

- Wysokowytrzymała stal niskostopowa (HSLA): Łączy wytrzymałość z dobrą kompatybilnością z cięciem laserowym. Może wymagać dostosowania parametrów dla optymalnej jakości krawędzi. Często stosowany w zastosowaniach konstrukcyjnych i motoryzacyjnych.

- Gatunki odpornego na ścieranie (AR500): Trudne ze względu na ekstremalną twardość (460–544 Brinella). Najlepiej sprawdzają się lasery światłowodowe, zwykle ograniczone do grubości 0,500 cala. Minimalizacja strefy wpływu ciepła jest kluczowa dla zachowania właściwości twardości.

- Blacha ocynkowana: Powłoka cynkowa odparowuje podczas cięcia, tworząc opary, które wymagają odpowiedniej wentylacji. Może powodować nieco bardziej szorstwe krawędzie w porównaniu ze stalą niepowlekłą. Rzadko konieczne jest czyszczenie przed cięciem.

Gatunki stali węglowej i wydajność cięcia laserowego

Stal węglowa pozostaje podstawowy materiał operacji cięcia laserowego . Jego przewidywalne zachowanie i wyrozumiałość czynią go idealnym zarówno dla nowicjuszy, jak i dla środowisk produkcyjnych wymagających spójnych wyników.

Dlaczego stal węglowa tnie się tak czysto? Odpowiedź tkwi w cięciu z użyciem tlenu. Gdy skierujesz strumień gazowego tlenu na strefę cięcia, powstaje reakcja egzotermiczna z podgrzaną stalą węglową. Ten proces utleniania generuje dodatkowe ciepło – co właściwie pomaga laserowi w wykonaniu pracy. Rezultat? Wyższe prędkości cięcia i możliwość przetwarzania grubszych płyt stalowych niż przy zastosowaniu azotu jako gazu nośnego.

Jednak ta reakcja z tlenem powoduje powstanie warstwy tlenku na krawędzi cięcia. W zastosowaniach konstrukcyjnych rzadko to ma znaczenie. W przypadku elementów wymagających spawania lub lakierowania proszkowego może być konieczne lekkie szlifowanie lub oczyszczenie przed kontynuowaniem. Jeśli potrzebujesz bezskalnych, wolnych od tlenków krawędzi stali węglowej, możliwe jest przełączenie się na pomoc azotu – należy jednak liczyć się z niższymi prędkościami cięcia i większym zużyciem gazu.

Przygotowanie materiału znacząco wpływa na uzyskiwane wyniki. Zgodnie z Wytycznymi produkcyjnymi KGS Steel , czyste, wolne od skorupy powierzchnie gatunków takich jak A36 lub A572 zazwyczaj dają lepsze rezultaty niż rdzawe lub pokryte skorupą powierzchnie. Przed cięciem płyt stalowych przeznaczonych do zastosowań krytycznych, rozważ wykonanie następujących kroków przygotowawczych:

- Korozja powierzchniowa: Lekka utleniająca powierzchnia zazwyczaj nadaje się do obróbki, ale grubą skorupę należy usunąć mechanicznie lub za pomocą szczotki drucianej

- Oleje i smary: Cięcie przez zabrudzone powierzchnie powoduje dymienie i może negatywnie wpłynąć na jakość krawędzi — w razie potrzeby przetrzyj rozpuszczalnikiem

- Pokrycia ochronne: Papierowe lub plastikowe osłony bezpieczne dla laserów mogą pozostać podczas cięcia; powłoki winylowe należy usunąć

- Skalepiec: Świeża stal walcowana na gorąco z nienaruszoną warstwą kruszywa tlenkowego zwykle nadaje się do cięcia; odspajająca się warstwa staje się problemem

Stale specjalne, które stanowią wyzwanie dla cięcia laserowego

Nie wszystkie stale jednakowo dobrze reagują na wiązkę laserową. Zrozumienie, które materiały wykorzystują możliwości Twojego sprzętu do granic, pozwala na dokładniejsze wyceny, realistyczne oczekiwania klientów oraz rozpoznanie momentu, w którym lepiej zastosować metody alternatywne.

Aspekty dotyczące blach ze stali nierdzewnej: Stopa austenityczne, takie jak stale nierdzewne 304 i 316, doskonale nadają się do cięcia laserowego dzięki swojej jednolitej strukturze i właściwościom termicznym. Niższa przewodność cieplna w porównaniu ze stalą węglową faktycznie skupia ciepło w strefie cięcia, umożliwiając precyzyjne cięcie przy minimalnych strefach wpływu cieplnego. Należy jednak spodziewać się prędkości przetwarzania wolniejszych o około 30–40% niż w przypadku odpowiednich grubości stali węglowej.

W zastosowaniach ze stali nierdzewnej w przemyśle spożywczym, sprzęcie medycznym lub środowiskach morskich, wspomaganie azotem jest obowiązkowe. Tlen tworzy warstwę tlenku chromu, która narusza odporność na korozję, za którą płacisz. Wady? Wyższe koszty gazów i wolniejsze prędkości — ale poprawnie cięte blachy ze stali nierdzewnej zachowują swoje cenne właściwości.

AR500 i gatunki odpornoabrasyjne: Zgodnie z przewodnikiem cięcia AR500 firmy McKiney Manufacturing, lasery światłowodowe są najlepszym wyborem dla stali odpornoabrasyjnej, gdy liczą się precyzja, szybkość i wytrzymałość materiału. AR500 ma twardość od 460 do 544 w skali twardości Brinella — ekstremalna twardość ogranicza praktyczne cięcie laserowe do grubości około 0,500".

Kluczowym problemem z AR500 jest zarządzanie ciepłem. Stal ta osiąga swoją twardość dzięki obróbce cieplnej. Nadmierna ilość ciepła podczas cięcia może powodować miejscowe rozmiękczenia, co wyklucza sens stosowania AR500 od początku. Lasery światłowodowe minimalizują to ryzyko, tworząc mniejszą strefę wpływu ciepła niż alternatywy plazmowe lub gazowe.

Rozważania dotyczące blach aluminiowych: Choć nie jest to stal, blachy aluminiowe często pojawiają się obok stali w warsztatach spawalniczych. Wysoka odbijalność aluminiu tradycyjnie stanowiła wyzwanie dla laserów CO2, jednak nowoczesne systemy światłowodowe skutecznie sobie z nią radzą. Należy spodziewać się innych wymagań dotyczących gazu pomocniczego (azot lub sprężone powietrze) oraz dostosowanych parametrów ogniskowania w porównaniu z ustawieniami dla stali.

Specyfikacje ASTM, wymagania wojskowe oraz stopy specjalne niosą ze sobą unikalne aspekty. Przy wycenianiu nieznanych materiałów należy zażądać próbnej obróbki na próbnym materiale przed ustaleniem parametrów produkcji. Koszt kilku próbnych elementów jest nikły w porównaniu z odpadnięciem całych serii produkcyjnych z powodu nieoczekiwanego zachowania materiału.

Wybór materiału bezpośrednio wpływa na każdą kolejną decyzję — od wyboru gazu pomocniczego, przez prędkość cięcia, po wymagania dotyczące obróbki końcowej. Poprawny dobór tej podstawy stanowi fundament sukcesu w zastosowaniach przemysłowych we wszystkich sektorach.

Zastosowania przemysłowe komponentów ze stali ciętych laserem

Wybrałeś swój materiał i znasz możliwości swojej maszyny — ale gdzie właściwie cięte laserowo stalowe znajduje zastosowanie w rzeczywistym świecie? Zastosowania obejmują od wysokowydajnych rozwiązań motosportowych po artystyczne, niestandardowe metalowe tablice umieszczone przed Twoją ulubioną lokalną browarem. Każda branża stawia unikalne wymagania dotyczące precyzji, dopuszczalnych odchyleń oraz aspektów projektowych, które kształtują sposób, w jaki wykonawcy podechodzą do każdego projektu.

Co czyni tę technologię tak uniwersalną? Technologia cięcia laserowego eliminuje kompromis między złożonością a kosztem. Niezależnie od tego, czy tniesz proste wsporniki, czy skomplikowane dekoracyjne panele, maszyna nie przejmuje się geometrią — podąża za zaprogramowaną ścieżką z jednakową precyzją. Ta możliwość otworzyła drzwi w wielu branżach, które wcześniej polegały na drogim narzędziowaniu lub pracochłonnych procesach ręcznych.

Przeanalizujmy główne sektory wykorzystujące elementy cięte laserowo oraz to, czego każdy z nich wymaga od tej technologii:

- Motoryzacja i motorsport: Elementy podwozia, wsporniki zawieszenia, rury kratownicy bezpieczeństwa, niestandardowe blaszki montażowe

- Architektura i budownictwo: Dekoracyjne panele elewacyjne, ekranujące przegrody, elementy konstrukcyjne, komponenty schodów

- Maszyny przemysłowe: Obudowy urządzeń, płyty montażowe, osłony, komponenty przenośników

- Sztuka i reklamy: Niestandardowe metalowe tablice, dekoracyjne panele artystyczne, wyświetlacze z logotypem, rzeźby ogrodowe

Zastosowania komponentów konstrukcyjnych i nośnych w motoryzacji

Jeśli kiedykolwiek budowałeś klatkę bezpieczeństwa przy użyciu ręcznego gilotynowego notchera do rur i wiertarki stołowej, to znasz ten problem. Mierz trzy razy, ustaw kąt, uruchom piłkę tarczową — a połowa czasu czołowanie wychodzi nieco krzywo. Następnie spędzisz kolejne dwadzieścia minut szlifierką kątową, próbując dopasować rurę na tyle dobrze, by można było wykonać spoinę TIG.

Według Analiza produkcji samochodowej firmy YIHAI Laser , precyzyjne cięcie metali za pomocą technologii laserowej przekształca cały ten proces. W motorsportach i indywidualnej produkcji pojazdów – niezależnie od tego, czy chodzi o Formułę Drift, samochody Trophy Truck, czy wysokiej klasy Restomody – dopasowanie jest najważniejsze. Luka w rurze szkieletu nie tylko wygląda źle, to słabe miejsce konstrukcyjne, które wpływa negatywnie na bezpieczeństwo.

Oto dlaczego produkcja z wykorzystaniem lasera jest niezbędna przy obróbce blach w motoryzacji:

- Idealne dopasowanie końcówek: Laser wycina dokładnie złożone krzywe tam, gdzie jedna rura łączy się z drugą, uwzględniając grubość ścianki i kąt przecięcia. Nie ma potrzeby szlifowania.

- Zespoły z funkcją samoczynnego pozycjonowania: Projekt z systemem wpustowym pozwala elementom szkieletu łączyć się ze sobą i automatycznie ustalać ich wzajemne położenie. Nie potrzebujesz skomplikowanych stołów montażowych – części same zapewniają kąt prosty.

- Zaznaczenie miejsc gięcia: Laser może trwale wytrawić dokładne linie początku i końca gięcia dla giętarek z tuleją. Robotnik wystarczy, że dopasuje znacznik i wykona gięcie – nie potrzeba taśmy mierniczej.

- Precyzja zawieszenia: Położenie punktów obrotu dla geometrii przeciwdziałania nurzaniu, środka przechyłu i kierowania przy nierównościach zależy od dokładnego rozmieszczenia otworów. Systemy laserowe utrzymują tolerancje na poziomie ±0,05 mm, zapewniając trwałą poprawność ustawienia.

Wymagania dotyczące precyzji w branży motoryzacyjnej zazwyczaj nakazują zachowanie tolerancji pomiędzy ±0,1 mm a ±0,25 mm dla kluczowych punktów mocowania. Wkładki zawieszenia wykonane ze stali 4130 Chromoly lub wysokiej wytrzymałościowej stali Domex — materiałów niszczących wierteł — są cięte bez problemu, bez zużycia narzędzi. Dla warsztatów metalowych obsługujących sektor motoryzacyjny ta powtarzalność oznacza możliwość sprzedaży zestawów typu "zespawaj sam", w których każdy element jest identyczny, za każdym razem.

Jedno istotne zagadnienie: podczas cięcia stali Chromoly przeznaczonej na kraty rolne należy używać azotu lub sprężonego powietrza pod wysokim ciśnieniem jako gazu pomocniczego, a nie tlenu. Cięcie tlenem może spowodować utlenienie i lekkie uplastycznienie krawędzi, zwiększając ryzyko powstawania pęknięć podczas spawania. Azot zapewnia czyste cięcie przy minimalnej strefie wpływu ciepła, zachowując ciągliwość niezbędną do spawania konstrukcyjnego.

Elementy stalowe architektoniczne i produkcja na zamówienie

Przechodząc przez dowolny nowoczesny budynek użyteczności publicznej, można zauważyć stalę ciętą laserowo wszędzie — dekoracyjne ekrany przeciwsłoneczne, panele do regulacji nasłonecznienia, perforowane wykończenia elewacji oraz ozdobne elementy schodów. To, co kiedyś wymagało drogich form tłoczarskich lub żmudnego ręcznego cięcia, teraz bezpośrednio przechodzi z cyfrowego projektu do gotowego panelu.

Według Specyfikacje paneli architektonicznych VIVA Railings , te precyzyjne panele cięte laserowo spełniają jednocześnie wiele funkcji: zapewniają prywatność, osłonę przed słońcem, dekoracyjne wzbogacenie wnętrza oraz mogą służyć jako oznakowanie tras poruszania się. Wielofunkcyjność wynika z możliwości laserowego cięcia, które pozwala na realizację skomplikowanych wzorów perforacji niemożliwych lub zbyt kosztownych przy użyciu tradycyjnych metod.

Zastosowania architektoniczne dzielą się zazwyczaj na trzy kategorie wzorów:

- Wzory geometryczne: Motywy powtarzające się lub inspirowane siatką, które robią silne wrażenie w instalacjach publicznych

- Wzory organiczne: Projekty inspirowane naturą, które zmiękcza przestrzenie zgodnie z zasadami biofilicznego projektowania

- Główne wzory: Nowoczesne, minimalistyczne projekty odpowiadające współczesnej architekturze

Wybór materiałów w pracach architektonicznych obejmuje często stal nierdzewną, aluminium oraz stal węglową — wszystkie dostępne w grubościach dostosowanych do wymagań konstrukcyjnych i odległości między podporami. W zastosowaniach zewnętrznym kluczowe staje się odporność na korozję. Panele pokryte powłoką proszkową lub powłoką PVDF charakteryzują się zwiększoną odpornością na warunki atmosferyczne oraz oferują możliwość dostosowania kolorystyki.

Wymagania dotyczące tolerancji dla paneli architektonicznych są zazwyczaj mniej restrykcyjne niż w przemyśle motoryzacyjnym — często akceptowalne są wartości ±0,5 mm do ±1 mm. Jednak gdy panele są układane rzędami na dużych elewacjach, narastające błędy wymiarowe stają się widoczne. Doświadczone zakłady produkcyjne w moim pobliżu wiedzą, jak ważne jest sprawdzenie dokładności rozmieszczenia elementów i utrzymanie spójnej grubości materiału w całym cyklu produkcji, aby zapobiec widocznym nieciągłościom w połączeniach paneli.

Dla hobbystów i małej skali prac niestandardowych techniki architektoniczne świetnie się skalują. Ekranowania ogrodowe, przepierzenia pokojów wewnętrznych oraz dekoracyjne obrazy ścienne korzystają z tej samej precyzji. Niestandardowe metalowe tablice dla firm, płyty z numerami domów oraz wyświetlacze z logotypami to dostępne punkty wejścia dla twórców eksplorujących możliwości laserowego cięcia stali.

Zastosowania przemysłowe i produkcyjne

Poza widocznymi zastosowaniami, stal cięta laserowo stanowi podstawę wyposażenia przemysłowego na całym świecie. Osłony maszyn, obudowy urządzeń, obudowy elektryczne oraz elementy przenośników opierają się na spójnej i powtarzalnej produkcji – dokładnie tym, co oferuje cięcie laserowe.

Zastosowania przemysłowe priorytetują inne cechy niż prace motoryzacyjne lub architektoniczne:

- Spójność w seriach produkcyjnych: Gdy cięcie dotyczy tysięcy identycznych wsporników, każdy element musi odpowiadać specyfikacjom wymiarowym bez konieczności ręcznej weryfikacji

- Wykorzystanie materiału: Wytwarzanie blach przemysłowych wymaga efektywnego rozmieszczenia elementów w celu zminimalizowania odpadów powstających podczas produkcji seryjnej

- Kompatybilność z operacjami wtórnymi: Często następuje bezpośrednie przejście do gięcia, spawania lub lakierowania proszkowego — jakość cięcia musi zapewniać kompatybilność z procesami następnymi

- Dokumentacja i śledzenie: Trwałym laserowym oznaczaniem można nanosić numery części, kody partii oraz specyfikacje bezpośrednio na komponentach

Oczekiwane tolerancje dla typowych prac przemysłowych mieszczą się zazwyczaj w zakresie od ±0,25 mm do ±0,5 mm — dokładniejsze niż w budownictwie, ale bardziej wyrozumiałe niż w precyzyjnej branży motoryzacyjnej. Kluczową zaletą jest powtarzalność: tysięczna część jest cięta identycznie jak pierwsza, eliminując dryft jakościowy, który utrudnia procesy ręczne.

Dla warsztatów blacharskich w pobliżu obsługujących klientów przemysłowych, połączenie szybkości, precyzji i minimalnej obróbki końcowej przekłada się bezpośrednio na konkurencyjne ceny. Gdy krawędzie cięte laserem są na tyle czyste, że można przejść bezpośrednio do powlekania lub montażu, eliminuje się pracę szlifierską, która zwiększa koszty, nie dodając wartości.

Uwagi projektowe dotyczące różnych kategorii zastosowań

Niezależnie od branży istnieją pewne zasady projektowania, które optymalizują wyniki pracy ze stalą ciętą laserowo:

- Minimalny rozmiar elementu: Otwory i wycięcia powinny być zazwyczaj co najmniej tak szerokie jak grubość materiału. Płyta 3 mm dobrze nadaje się do otworów 3 mm; próba wykonania otworów 1 mm może prowadzić do problemów z jakością.

- Odstęp krawędzi: Elementy należy rozmieszczać w odległości co najmniej równej grubości materiału od krawędzi, aby zapobiec odkształceniom lub uszkodzeniom krawędzi.

- Tolerancje wpustów i wpustów: W przypadku zespołów samoczynnych, projektuj wycięcia nieco szersze niż wpusty (zazwyczaj luz 0,1–0,2 mm), aby umożliwić montaż bez siłowania.

- Kierunek ziarna: Dla części, które będą gięte, należy uwzględnić kierunek ziarna materiału — gięcie prostopadle do ziarna zmniejsza ryzyko pęknięć.

- Akumulacja ciepła: Skomplikowane wzory z blisko położonymi cięciami mogą powodować nagromadzenie ciepła. Projektuj z odpowiednimi odstępami lub planuj przerwy chłodnicze między cięciami.

Niezależnie od tego, czy budujesz szkielet do zawodów, dobierasz panele elewacyjne do obiektu komercyjnego, czy tworzysz niestandardowe metalowe tablice dla swojej pracowni, zrozumienie tych aspektów związanych z konkretnym zastosowaniem pozwala skutecznie komunikować się z wykonawcą i ostatecznie otrzymać elementy spełniające Twoje dokładne wymagania.

Czynniki kosztowe i zmienne cenowe w laserowym cięciu stali

Zaprojektowałeś swoje części, wybrałeś materiał i określiłeś ich zastosowanie — teraz pojawia się pytanie, które zadaje sobie każdy kierownik projektu: ile to naprawdę będzie kosztować? Oto zaskakująca prawda, której większość ludzi nie zauważa przy żądaniu wyceny cięcia laserowego: cena za metr kwadratowy materiału rzadko jest głównym czynnikiem kosztów. To czas pracy maszyny faktycznie decyduje o wysokości końcowego rachunku.

Pomyśl o tym w ten sposób. Dwie części wykrawane z tego samego arkusza stali – identyczny koszt materiału – mogą mieć zupełnie różne ceny. Prosty prostokątny uchwyt wykrawany w kilka sekund. Intratna dekoracyjna płytka z setkami otworów zajmuje maszynę przez minuty. Zgodnie z Analizą cenową firmy Fortune Laser , podstawowy wzór, którego używają większość usług cięcia metalu, przedstawia się następująco:

Cena końcowa = (Koszty materiałów + Koszty zmienne + Koszty stałe) × (1 + Marża zysku)

Zmienne koszty — przede wszystkim czas pracy maszyny — to największy czynnik, który możesz kontrolować, aby zmniejszyć wydatki. Zrozumienie, co wpływa na ten czas, pomaga podejmować lepsze decyzje projektowe jeszcze przed przesłaniem plików w celu wyceny.

Koszty materiału a ekonomia czasu przetwarzania

Podczas obliczania opłat za cięcie laserowe pięć głównych czynników decyduje o końcowym koszcie. Każdy z nich wpływa na koszt materiału lub na czas przetwarzania niezbędnego do wykonania Twojego zlecenia.

- Typ i koszt materiału: Ceny surowców różnią się znacząco. Stal konstrukcyjna kosztuje ułamek ceny stali nierdzewnej 316. Wybór materiału ustala podstawowy koszt przed rozpoczęciem jakiegokolwiek cięcia.

- Grubość materiału: Ten czynnik wpływa na koszt wykładniczo, a nie liniowo. Zgodnie z przewodnikiem cenowym Komacut, podwojenie grubości materiału może więcej niż podwoić czas cięcia, ponieważ laser musi poruszać się znacznie wolniej, aby uzyskać czyste cięcie przez grubszą stal.

- Całkowita długość cięcia: Każdy cal (inch) przebyty przez laser dodaje czasu. Projekt z rozbudowanym cięciem obwodowym lub skomplikowanymi elementami wewnętrznymi generuje większy czas pracy maszyny niż proste geometrie.

- Liczba przebicia: Za każdym razem, gdy laser rozpoczyna nowe cięcie, musi najpierw przebić się przez powierzchnię materiału. Projekt zawierający 100 małych otworów jest droższy niż jeden duży wycięty obszar o tym samym obwodzie — te przebicia sumują się.

- Czas przygotowania i praca ręczna: Wkładanie materiału, kalibrowanie maszyny, przygotowanie pliku — te stałe koszty są naliczane niezależnie od tego, czy tniesz jedną część, czy sto.

Oto co to oznacza w praktyce: Dane produkcyjne firmy Strouse wskazują, że koszt materiału często stanowi 70–80% całkowitych kosztów prostych elementów. Jednak wraz ze wzrostem złożoności projektu ten stosunek znacząco zmienia się na korzyść czasu przetwarzania.

Zależność między wymaganiami dotyczącymi precyzji a kosztami przetwarzania podąża podobnym kierunkiem. Określanie dopuszczalnych odchyłek dokładniejszych niż to konieczne funkcjonalnie zmusza maszynę do pracy z mniejszą, bardziej kontrolowaną prędkością. Jeśli Twoje zastosowanie rzeczywiście wymaga precyzji ±0,1 mm, jest to uzasadnione. Jednak stosowanie tolerancji lotniczych dla paneli dekoracyjnych marnuje pieniądze bez dodawania wartości.

Optymalizacja kosztów produkcji seryjnej

Zależności ekonomiczne cen prototypów w porównaniu z serią produkcyjną ujawniają znaczne możliwości oszczędności. Gdy zamawiasz pojedynczy prototyp przez internetową usługę cięcia laserowego, stałe koszty przygotowania — przygotowanie maszyny, weryfikacja plików, obsługa materiału — obciążają wyłącznie ten jeden element. Zamów sto identycznych części, a te same koszty stałe rozkładają się na całą partię.

Zgodnie z branżowymi danymi cenowymi, rabaty za duże zamówienia mogą sięgać nawet 70% na jednostkę. To nie jest marketingowy przekręt — odzwierciedla rzeczywiste korzyści efektywności wynikające z produkcji partii.

Czas realizacji wprowadza kolejny czynnik kosztowy. Pilne zamówienia, które przeskakują kolejkę produkcyjną, są oferowane w cenie podwyższonej — często o 25–50% w stosunku do standardowych stawek. Planowanie z wyprzedzeniem i akceptacja standardowych czasów realizacji utrzymują przewidywalne koszty cięcia stali.

Gotowy, by zmniejszyć wydatki na niestandardowe cięcie laserowe? Te strategie zapewniają mierzalne oszczędności:

- Uprość swój projekt: Tam, gdzie to możliwe, uprość skomplikowane krzywe i połącz małe otwory w większe szczeliny. To minimalizuje zarówno długość cięcia, jak i czasochłonne przebicia.

- Określ najcieńszy praktyczny materiał: To najskuteczniejszy sposób redukcji kosztów. Jeśli stal o grubości 14-gauge spełnia Twoje wymagania konstrukcyjne, nie należy określać 11-gauge tylko dla zapasu.

- Wyczyść pliki projektowe: Usuń zduplikowane linie, ukryte obiekty i notatki projektowe przed przesłaniem. Automatyczne systemy cięcia laserowego będą próbowały wyciąć wszystko — podwójne linie dosłownie podwajają koszt tej cechy.

- Optymalizuj rozmieszczenie: Efektywne rozmieszczenie maksymalizuje wykorzystanie materiału poprzez bliskie ułożenie elementów na arkuszu, minimalizując odpady. Wiele usług cięcia metali na zamówienie obsługuje to automatycznie, ale projektowanie elementów, które dobrze się rozmieszczają, nadal obniża wyceniony przez Ciebie koszt.

- Konsoliduj zamówienia: Grupuj potrzeby w większe, mniej częste zamówienia. Cena za sztukę spada, ponieważ koszty przygotowania są rozłożone na większą liczbę elementów.

- Wybierz materiały dostępne na stanie: Wybór materiałów, które już posiadają u dostawcy, eliminuje opłaty za specjalne zamówienia i skraca czas realizacji.

Podając dane do wyceny cięcia laserowego, należy od razu podać pełną informację: rodzaj i grubość materiału, niezbędną ilość sztuk, wymagania dotyczące tolerancji oraz ewentualne operacje wtórne. Niekompletne zapytania powodują powstanie zachowawczych szacunków, które mogą zawyżyć rzeczywiste koszty. Im lepiej wytwórca pozna Twoje wymagania, tym dokładniej będzie mógł wycenić pracę – a także uzyskać więcej możliwości, by zaproponować tańsze alternatywy.

Zrozumienie tych czynników wpływających na koszty pozwala podejmować świadome decyzje na każdym etapie projektu. Ale co dzieje się po zakończeniu cięcia laserowego? Kolejny aspekt – obróbka końcowa i wykończenie – często decyduje o tym, czy Twoje elementy są naprawdę gotowe do produkcji.

Obróbka końcowa i wykończenie stalowych części ciętych laserem

Twoje elementy właśnie wyszły z lasera — ostre krawędzie, precyzyjna geometria, dokładnie takie, jak zaprogramowałeś. Ale oto co odróżnia amatorskie projekty od profesjonalnej produkcji: to, co dzieje się dalej. Surowo wykrojona stal rzadko trafia bezpośrednio do użytkowania. Przetwarzanie końcowe zamienia dobre cięcia w gotowe komponenty przygotowane do montażu, powlekania lub dostawy klientowi.

Dlaczego wykończenie jest tak ważne? Analiza produkcji metalowych firmy Weldflow mówi, że wykończenie to nie tylko poprawa wyglądu — odgrywa kluczową rolę w zapobieganiu korozji, zwiększaniu wytrzymałości oraz przygotowywaniu komponentów do montażu. Każda opcja wykończenia spełnia unikalną funkcję, w zależności od materiału, zastosowania i pożądanego efektu końcowego.

Przed wybraniem jakiegokolwiek wykończenia należy zrozumieć, co pozostawia laser. Nawet precyzyjne systemy laserowe światłowodowe tworzą strefę wpływu ciepła (HAZ) – wąski pas, w którym mikrostruktura stali ulega zmianie podczas cięcia. Ta strefa, o szerokości typowo od 0,1 do 0,5 mm w zależności od grubości materiału i parametrów cięcia, może charakteryzować się zmienioną twardością, naprężeniami szczątkowymi lub lekkim przebarwieniem. W zastosowaniach konstrukcyjnych strefa HAZ rzadko stanowi problem. W przypadku elementów krytycznych pod względem zmęczeniowym lub estetycznym, stosuje się obróbkę wtórną w celu wyeliminowania tych efektów.

Techniki usuwania zadziorów i wykańczania krawędzi

Cięcie laserowe daje znacznie czystsze krawędzie niż cięcie plazmowe lub mechaniczne, ale "czyste" nie oznacza "wykończone". Ostre narożniki mogą nadal ranić ręce podczas manipulacji. Mikrozdzioły – drobne wypustki zastygłego metalu – mogą przylegać do dolnej krawędzi cięć. Należy zdefiniować strug jako ten zestalony żużel powstający na spodzie cięć laserowych; to właśnie pierwsza rzecz, którą najczęściej usuwa się w procesie obróbki wtórnej.

Według Przewodnikiem wykończeń SendCutSend , usunięcie zadziorów eliminuje ostre krawędzie i drobne naddatki, co czyni komponenty bezpieczniejszymi w obsłudze i łatwiejszymi do integracji w większych złożeniach. Oto, co oferuje każda metoda:

- Deburring liniowy: Proces szczotkowania napędzany taśmą, który wyprowadza jedną stronę większych elementów. Usuwa rysy i żużel, przygotowując powierzchnie do kolejnych warstw powłok. Najlepiej sprawdza się dla części, których najkrótsza oś jest mniejsza niż 24 cale.

- Przetaczanie/finiszowanie wibracyjne: Ceramiczne medium i harmonijnie dostrojone drgania wygładzają krawędzie mniejszych części. Daje bardziej spójne wyniki niż metody ręczne. Usuwa ostre krawędzie, ale nie wyeliminuje całkowicie śladów produkcyjnych.

- Szlifowanie ręczne: Szlifierki kątowe lub szlifierki trzpieniowe przenośne usuwają konkretne problemy. Niezbędne, gdy trzeba usunąć znaczną ilość materiału lub przygotować połączenia spawane.

- Scotch-Brite lub ściernice tarczowe: Do lekkich prac wykańczających, ściernice tarczowe redukują niewielkie ostre krawędzie, nie usuwając przy tym znacznej ilości materiału.

Jednym ważnym aspektem jest to, że przewleczenie zazwyczaj dotyczy jednej powierzchni. Jeśli aplikacja wymaga gładkich krawędzi z obu stron, należy określić dwustronne przewleczenie lub zaplanować ręczne dopracowanie po otrzymaniu części. W przypadku zespołów wymagających ciasnych połączeń pamiętaj, że przewleczenie usuwa niewielką ilość materiału – uwzględnij to przy obliczaniu tolerancji.

Gdy części są gięte po procesie cięcia, jakość krawędzi staje się kluczowa. Zarosty czy grudki na liniach gięcia mogą powodować pęknięcia lub niestabilne kąty gięcia. Poprawne przewleczenie przed gięciem zapewnia czyste i przewidywalne wyniki bez uszkodzeń materiału na wygiętych krawędziach.

Opcje obróbki powierzchniowej dla ciętej stali

Gdy krawędzie są już gładkie, obróbka powierzchniowa chroni i poprawia wygląd Twoich części w zależności od środowiska pracy. Wybór odpowiedniej metody zależy od wymagań dotyczących odporności na korozję, celów estetycznych, tolerancji wymiarowych oraz ograniczeń budżetowych.

- Powłoka proszkowa: Elektrostatycznie nanoszony suchy proszek utwardzany pod wpływem ciepła tworzy wyjątkowo trwałe wykończenie. Zgodnie z danymi branżowymi, powłoka proszkowa może być nawet 10 razy trwalsza niż farba, nie zawierając przy tym związków organicznych o wysokiej lotności. Dostępna w wersjach matowych, błyszczących i teksturowanych, w licznych kolorach. Najlepsze podłoża: aluminium, stal i stal nierdzewna, które mogą przechowywać ładunek elektrostatyczny.

- Anodyzowanie: Tworzy kontrolowaną warstwę tlenową bezpośrednio związaną z powierzchnią aluminium. Wykończenie anodowe zapewnia doskonałą odporność na korozję, działanie temperatury oraz przewodnictwo elektryczne. Dostępne w wersji przezroczystej lub barwionej, w tym w żywych kolorach. Uwaga: anodyzacja dotyczy wyłącznie aluminium, a nie stali, dlatego opcja ta nadaje się do projektów z użyciem różnych materiałów, w których cięte są oba metale.

- Naprawa galwaniczna: Nanoszenie cynku, niklu lub chromu na powierzchnie stalowe. Ocynkowanie (galwanizacja) chroni przed korozją w warunkach zewnętrznych lub przemysłowych. Niklowanie poprawia odporność na zużycie i przewodność. Obie metody nadają się do zastosowań, w których kluczowa jest trwałość w trudnych warunkach.

- Malowanie: Tradycyjne powłoki natryskiwane na mokro pozostają uzasadnione dla wielu zastosowań. Właściwe przygotowanie powierzchni — szczotkowanie ściernym materiałem followed by czyszczenie rozpuszczalnikiem — zapewnia przyczepność. Malowanie jest tańsze niż malowanie proszkowe, ale oferuje mniejszą trwałość i odporność środowiskową.

- Pasywacja: Obróbka chemiczna zwiększająca naturalną odporność korozyjną stali nierdzewnej bez nanoszenia widocznej powłoki. Usuwa swobodny żelazo z powierzchni, sprzyjając jednocześnie tworzeniu się ochronnej warstwy tlenku chromu.

Dla elementów aluminiowych, które zostały wycięte laserem razem z Twoimi stalowymi częściami, anodowane aluminium oferuje doskonałą kombinację trwałości i estetyki. Proces anodyzowania tworzy powłokę odporną na zarysowania, umożliwiając jednocześnie opcje kolorystyczne, których nie da się osiągnąć metodą malowania proszkowego na podłożach aluminiowych.

Usługi malowania proszkowego zazwyczaj dają największą wartość dla elementów stalowych narażonych na działanie warunków atmosferycznych, chemikaliów lub ścierania. Utwardzona powłoka wiąże się mechanicznie i chemicznie z przygotowaną powierzchnią stali, zapewniając ochronę znacznie lepszą niż farby tradycyjne, odporną na odpryskiwanie, zarysowania i degradację UV.

Kontrola jakości i weryfikacja wymiarów

Zanim elementy opuszczą Twoje przedsiębiorstwo – lub zanim zaakceptujesz dostawę od dostawcy – weryfikacja gwarantuje, że wszystko spełnia specyfikację. Kontrola jakości dla laserowo ciętych elementów stalowych obejmuje zarówno dokładność wymiarową, jak i ocenę jakości powierzchni.

Weryfikacja wymiarowa zwykle obejmuje:

- Pomiar suwmiarką: Sprawdź kluczowe wymiary zgodnie z rysunkami. Sprawdź średnice otworów, szerokości wpustów i ogólne wymiary części w wielu miejscach.

- Pomiary suwmiarką: Suwmiarki typu go/nie-go szybko weryfikują, czy rozmiary otworów i szerokości wpustów mieszczą się w dopuszczalnych tolerancjach.

- Inspekcja CMM: W przypadku części wymagających wysokiej dokładności, maszyny pomiarowe CMM zapewniają kompleksowe raporty wymiarowe z dokładnością do tysięcznych części cala.

- Komparatory optyczne: Projektory profilu nakładają wycięte elementy na powiększone rysunki, aby zweryfikować złożone kontury i położenie szczegółów.

Ocena jakości powierzchni dotyczy różnych aspektów:

- Prostopadłość krawędzi: W materiałach grubych cięcie laserowe może wykazywać niewielki stożek. Zweryfikuj, czy kąt krawędzi spełnia wymagania aplikacji.

- Chropowatość powierzchni: Pomiar Ra określa jakość wykończenia krawędzi, gdy specyfikacje wymagają określonych cech powierzchni.

- Obecność grata: Inspekcja wizualna pozwala wykryć pozostałe zastygnięte metalowe naddatki na krawędziach cięcia, które nie zostały usunięte podczas załamywania.

- Zmiana koloru spowodowana ciepłem: Stal nierdzewna może wykazywać "tępość termiczną" w pobliżu miejsc cięcia. W zastosowaniach estetycznych usuwanie tej utlenionej warstwy wymaga przeprowadzenia trawienia lub mechanicznego polerowania.

Określenie kryteriów inspekcji przed rozpoczęciem produkcji zapobiega sporom i konieczności poprawek. Należy udokumentować dopuszczalne zakresy dla krytycznych wymiarów, określić wymagania dotyczące wykończenia powierzchni oraz zdefiniować, co stanowi wadę powodującą odrzucenie elementu. W przypadku serii produkcyjnych stosuje się próbkowanie statystyczne – np. kontrolę co dziesiątego lub co dwudzieste części – co gwarantuje wysoką jakość bez potrzeby sprawdzania każdego pojedynczego elementu.

Po zakończeniu procesów wtórnych i potwierdzeniu jakości komponenty ze stali ciętej laserem są gotowe do montażu lub dostawy. Jednak co, jeśli cięcie laserowe nie jest najlepszym wyborem dla danego projektu? Zrozumienie różnic między tą technologią a alternatywami, takimi jak cięcie plazmą czy strugą wody, pozwala dobrać optymalną metodę dla każdego zastosowania.

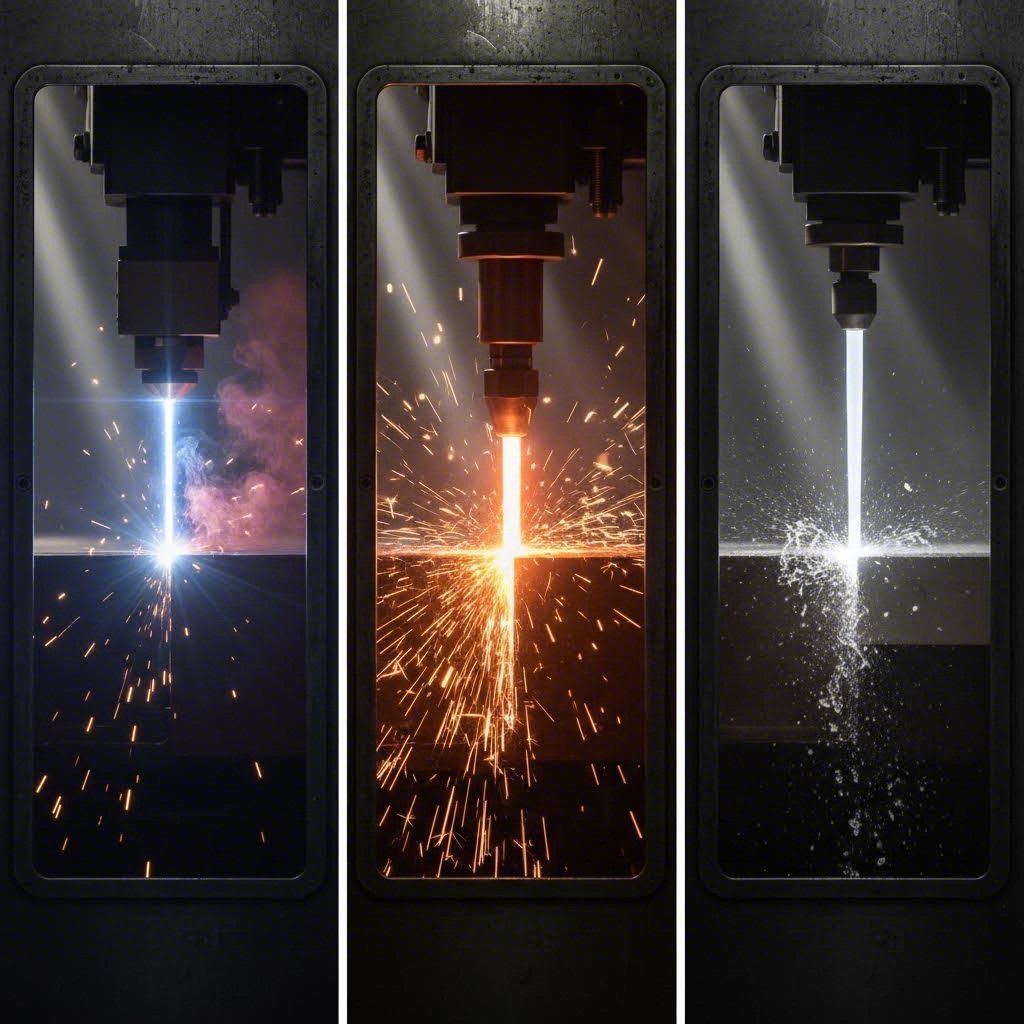

Wybór między cięciem laserowym, plazmowym a wodą pod wysokim ciśnieniem

Twoje części są zaprojektowane, materiał został dobrany, a wymagania dotyczące obróbki końcowej są znane — jednak istnieje jedno pytanie, które może zaoszczędzić lub zmarnować tysiące dolarów: czy cięcie laserowe rzeczywiście jest odpowiednią metodą dla Twojego projektu? Prawda jest taka, że technologia laserowa doskonale sprawdza się w wielu przypadkach, ale nie radzi sobie w innych. Umiejętność rozpoznania, kiedy należy przejść na cięcie plazmowe lub wodą pod wysokim ciśnieniem, odróżnia doświadczonych producentów od tych, którzy uczą się drogą prób i błędów.

Pomyśl o tym w ten sposób: wszystkie trzy technologie pozwalają na cięcie stali, ale są to fundamentalnie różne narzędzia. Zgodnie z Analizą porównawczą Wurth Machinery , wybór niewłaściwego tokarki CNC może kosztować Cię tysiące w marnowanym materiale i straconym czasie. To nie przesada marketingowa — to realne konsekwencje stosowania niewłaściwej technologii.

Oto kompleksowe porównanie, które pomoże w podjęciu decyzji:

| Czynnik | Cięcie laserowe | Cięcie plazmowe | Wycinanie wodne |

|---|---|---|---|

| Precyzja/Dopuszczalne odchylenia | ±0,1 mm do ±0,25 mm; wyjątkowa jakość krawędzi | ±0,5 mm do ±1,5 mm; poprawiona jakość dzięki systemom wysokiej definicji | ±0,1 mm do ±0,25 mm; doskonały na grubych materiałach |

| Prędkość Cięcia | Najszybszy na cienkich materiałach (<6 mm); znacznie zwalnia na grube blachy | Najszybszy na średnio-grubych płytach (6–50 mm); powyżej 100 IPM na stali 12 mm | Najwolniejszy ogólnie; 5–20 IPM w zależności od grubości |

| Zakres grubości | Optymalny do 20 mm; możliwy do 60 mm przy użyciu systemów wysokiej mocy | 0,5 mm do 50 mm i więcej; najlepszy w zakresie 6–50 mm | Prawie nieograniczony; powszechnie 150 mm i więcej na stali |

| Strefa wpływu ciepła | Minimalny (0,1–0,5 mm); zachowuje właściwości materiału | Większa strefa wpływu cieplnego; może wpływać na twardość w czułych zastosowaniach | Brak oddziaływania termicznego; proces cięcia na zimno |

| Zastosowanie materiału | Przewodzące i niektóre nieprzewodzące; trudności z wysoce odbijającymi metalami | Tylko metale przewodzące; bez tworzyw sztucznych, drewna ani szkła | Uniwersalne; tnie praktycznie każdy materiał |

| Inwestycja początkowa | 150 000–500 000+ USD za systemy przemysłowe | 15 000–90 000 USD za porównywalne możliwości | 100 000–300 000+ USD za typowe instalacje |

| Koszt eksploatacji | Umiarkowane; głównymi zużywanymi elementami są prąd i gaz wspomagający | Najniższe na cal długości cięcia; zużywane elementy są tanie | Najwyższe; ścierny granat generuje znaczne bieżące koszty |

Laser vs cięcie plazmą w projektach stalowych

Kiedy warto wybrać przecinarkę laserową przemysłową zamiast plazmowej — i odwrotnie? Decyzja często zależy od grubości materiału, wymaganej precyzji oraz wielkości produkcji.

Zgodnie z przewodnikiem produkcyjnym StarLab CNC na rok 2025, cięcie laserowe i plazmowe dominują w różnych segmentach obróbki stali. Lasery światłowodowe dominują przy cięciu materiałów cienkich, osiągając wyjątkową prędkość przy blachach o grubości poniżej 6 mm. Jednak prędkość cięcia znacząco spada wraz ze wzrostem grubości materiału, a przy materiałach o grubości powyżej 25 mm występuje gwałtowne zwolnienie.

Cięcie plazmowe odwraca tę zależność. Stoły CNC z cięciem plazmowym wyróżniają się prędkością cięcia materiałów o grubości od 0,5 do 50 mm. System plazmowy o dużej mocy może ciąć stal miękką o grubości 12 mm z prędkością przekraczającą 100 cali na minutę – co czyni go najszybszą opcją dla płyt metalowych średniej i dużej grubości.

Weź pod uwagę następujące kryteria wyboru:

- Wybierz Cięcie Laserowe, Gdy: Potrzebujesz precyzyjnego cięcia laserowego z tolerancjami poniżej ±0,25 mm, skomplikowanych geometrii z drobnymi detalami, czystych krawędzi wymagających minimalnej późniejszej obróbki lub produkcji dużych partii cienkich blach

- Wybierz cięcie plazmowe, gdy: Grubość materiału przekracza 12 mm, szybkość jest ważniejsza niż wykończenie krawędzi, ograniczenia budżetowe ograniczają inwestycje w sprzęt lub przede wszystkim przetwarzasz stal konstrukcyjną i grube blachy

Różnica pod względem dokładności zasługuje na szczególne podkreślenie. Przemysłowe cięcie laserowe zapewnia niemal idealną jakość krawędzi przy minimalnym pochyleniu — co jest kluczowe dla części dopasowujących się do siebie bez potrzeby szlifowania. Nowoczesne systemy plazmy wysokiej definicji znacząco zmniejszyły tę różnicę, osiągając jakość zbliżoną do laserowej w wielu zastosowaniach, zachowując jednocześnie wyższe prędkości cięcia. Jednak w przypadku aplikacji takich jak połączenia typu wpust-wpusta, gdzie o 0,1 mm zależy, laser pozostaje jasnym wyborem.

Kwestie kosztów często zaskakują pierwszych nabywców. Zgodnie z Porównania technologii firmy Tormach , urządzenia do cięcia plazmą mają znacznie niższy próg wejścia niż urządzenia do cięcia laserowego. Przemysłowy maszyny do cięcia laserowego zapewniające pracę w jakości produkcyjnej kosztują od około 150 000 USD, podczas gdy porównywalne możliwości cięcia plazmą zaczynają się poniżej 20 000 USD. Dla warsztatów głównie tnących stal o grubości powyżej 10 mm, cięcie plazmą często zapewnia lepszy zwrot z inwestycji.

Kiedy cięcie waterjet jest lepsze od laserowego

Technologia cięcia strumieniem wody działa na zupełnie innych zasadach fizycznych — a ta różnica tworzy unikalne zalety, których technologie laserowe i plazmowe po prostu nie mogą dorównać.

Wykorzystując wysokociśnieniowy strumień wody zmieszany z ściernym piaskiem granatowym, systemy cięcia strumieniem wody erozyjnie usuwają materiał wzdłuż zaprogramowanej ścieżki przy ciśnieniu dochodzącym do 90 000 PSI. Ten proces zimnego cięcia nie generuje żadnego ciepła, dzięki czemu zachowane są właściwości materiału, które są naruszane przez metody termiczne.

Zgodnie z danymi z testów porównawczych, cięcie strumieniem wody staje się jasnym wyborem, gdy:

- Należy unikać uszkodzeń spowodowanych ciepłem: Stale hartowane, elementy poddane obróbce cieplnej oraz materiały wrażliwe na odkształcenia termiczne korzystają z zimnego procesu cięcia strumieniem wody. Bez wyginania, bez zmian twardości, bez stref wpływu ciepła.

- Cięcie niemetali obok stali: Zespoły z mieszanych materiałów łączące stal z kamieniem, szkłem, kompozytami lub egzotycznymi stopami są obrabiane na jednej maszynie. Laser i plazma nie potrafią przetwarzać wielu z tych materiałów.

- Ekstremalne wymagania dotyczące grubości: Gdy grubość płyty stalowej przekracza 50 mm, cięcie strumieniem wody zachowuje wysoką jakość, podczas gdy laser ma trudności, a plazma daje bardziej szorstkie krawędzie.

- Precyzja na grubyh materiałach: Precyzja laserowa pogarsza się na grubyh płytach z powodu rozbieżności wiązki. Cięcie strumieniem wody zachowuje zdolność dokładności ±0,1 mm niezależnie od grubości.

Wady kompromisowe? Prędkość i koszt. Systemy cięcia strumieniem wody pracują z najniższymi prędkościami wśród trzech technologii — zazwyczaj 5–20 cali na minutę w zależności od materiału. Zgodnie z dane branżowe , cięcie plazmowe stali 25 mm jest około 3–4 razy szybsze niż cięcie strumieniem wody, a koszty eksploatacji są mniej więcej o połowę niższe na metr bieżący.

Żywa szkliwość wymagana do cięcia metalu stanowi znaczny, ponoszony regularnie koszt. Razem z wyższymi początkowymi kosztami sprzętu i bardziej skomplikowanymi wymaganiami konserwacyjnymi, cięcie strumieniem wody opłaca się przede wszystkim wtedy, gdy jego unikalne możliwości — cięcie na zimno i uniwersalna kompatybilność z materiałami — bezpośrednio korzystnie wpływają na Twoje zastosowanie.

Podejścia hybrydowe dla złożonych projektów

Oto co rozumieją doświadczone zakłady produkcyjne: wybór między technologiami nie zawsze jest decyzją typu albo-albo. Wiele udanych operacji wykorzystuje wiele metod cięcia, dobierając optymalne narzędzie do każdego konkretnego zadania.

Weźmy pod uwagę złożony projekt wymagający zarówno cienkich precyzyjnych elementów, jak i grubych płyt konstrukcyjnych. Przetwarzanie wszystkiego przez precyzyjny system cięcia laserowego marnuje czas pracy maszyny na gruby materiał, który można szybciej przetworzyć plazmą. Z kolei cięcie blach cienkich za pomocą plazmy niepotrzebnie poświęca jakość krawędzi.

Podejście hybrydowe dopasowuje technologię do zadania:

- Laser dla elementów precyzyjnych: Uchwyty, płyty montażowe i zespoły wymagające małych luzów i czystych krawędzi

- Plazma dla elementów konstrukcyjnych: Grube płyty, wzmocnienia narożne oraz komponenty, gdzie szybkość jest ważniejsza niż wykończenie

- Strumień wodny w przypadkach specjalnych: Materiały wrażliwe na ciepło, ekstremalna grubość lub cięcie materiałów mieszanych

Zgodnie z analizą branżową, wiele warsztatów rozpoczyna działalność z jedną technologią, a następnie rozwija się do dwóch, aby objąć szerszy zakres usług. Plazma i laser często dobrze się uzupełniają — plazma radzi sobie z grubymi materiałami, podczas gdy laser zapewnia precyzję przy cienkich blachach. Dodanie możliwości cięcia strumieniem wodnym dalszych poszerza wszechstronność warsztatów obsługujących zróżnicowane rynki.

Dla warsztatów nieposiadających wielu systemów wewnętrznych, zrozumienie tych kompromisów pomaga w wyborze odpowiedniego dostawcy dla każdego projektu. Usługa cięcia metalu specjalizująca się w przemysłowym cięciu laserowym może nie być najlepszym wyborem dla płyty 40 mm — nawet jeśli technicznie jest w stanie ją przetworzyć. Wiedza, kiedy skierować pracę do specjalistów od cięcia plazmowego lub strumieniem wodnym, często przynosi lepsze wyniki przy niższym koszcie.

Ostatecznie ramy decyzyjne sprowadzają się do dopasowania możliwości technologii do wymagań projektu. Prędkość, precyzja, grubość, wrażliwość na ciepło, rodzaj materiału oraz budżet wpływają na optymalny wybór. Mając tę wiedzę, jesteś przygotowany, by wybrać odpowiednią metodę cięcia – lub kombinację metod – dla każdego wyzwania związanego z obróbką stali.

Partnerzy zaopatrzeniowi i strategie optymalizacji projektów

Opanowałeś technologię, rozumiesz dobór materiałów i dokładnie wiesz, jaką powierzchnię końcową potrzebują Twoje części. Nadchodzi teraz wyzwanie, które może pokonać nawet doświadczonych inżynierów: znalezienie odpowiedniego partnera wykonawczego i przygotowanie projektu do płynnej produkcji. Różnica między sprawnym procesem produkcyjnym a tygodniami frustrujących korespondencji często zależy od tego, jak dobrze się przygotujesz przed przesłaniem pierwszego pliku.

Oto czego wiele osób dowiaduje się zbyt późno: nie wszystkie usługi cięcia laserowego w pobliżu oferują takie same wyniki. Zgodnie z analizą produkcji firmy Bendtech Group, platformy online oferujące cięcie laserowe zrewolucjonizowały dostępność, a światowy rynek osiągnął wartość 7,12 miliarda USD w 2023 roku, co prognozuje prawie podwojenie się do 2032 roku. Jednak ten wzrost liczby opcji czyni wybór dostawcy ważniejszym niż kiedykolwiek — a nie mniej.

Nie ma znaczenia, czy prototypujesz pojedynczy wspornik, czy skalujesz produkcję do tysięcy elementów, stosowanie ustrukturyzowanego podejścia pozwala uniknąć kosztownych błędów i przyspiesza realizację projektu od zaprojektowania do dostawy.

Ocena możliwości usług cięcia laserowego

Zanim prześlesz pliki do jakiejkolwiek usługi obróbki metalu w pobliżu, musisz upewnić się, że dany dostawca rzeczywiście może spełnić wymagania Twojego projektu. Nie każdy warsztat obsługuje każdy materiał, grubość czy specyfikację tolerancji. Zadanie odpowiednich pytań na początku pozwala zaoszczędzić tygodnie frustracji później.

Rozpocznij od oceny tych kluczowych obszarów możliwości:

- Wyposażenie i technologia: Czy warsztat pracuje laserami światłowodowymi czy CO2? Jakie poziomy mocy są dostępne? Dla cienkiego blachy system światłowodowy 4 kW zapewnia doskonałe wyniki. Do pracy z grubymi płytami potrzebna będzie dostępność możliwości cięcia powyżej 10 kW lub alternatywne metody cięcia.

- Zapisy materiałów: Warsztaty posiadające na stanie powszechne materiały, takie jak stal konstrukcyjna, stal nierdzewna i aluminium, mogą realizować zamówienia szybciej niż te wymagające specjalnych zamówień. Zapytaj o ich standardowy asortyment oraz terminy dostawy dla materiałów spoza oferty.

- Możliwości dotyczące tolerancji: Usługi precyzyjnego cięcia laserowego różnią się znacząco pod względem osiągalnych tolerancji. Warsztaty produkcyjne mogą regularnie utrzymywać tolerancję ±0,25 mm, podczas gdy specjalistyczni dostawcy osiągają ±0,1 mm w przypadku aplikacji krytycznych.

- Operacje wtórne: Czy potrafią wykonywać gięcie, spawanie, lakierowanie proszkowe lub montaż we własnym zakresie? Konsolidacja operacji u jednego dostawcy upraszcza logistykę i odpowiedzialność.

Certyfikaty jakości stanowią obiektywną weryfikację możliwości dostawcy. Zgodnie z Wymagania certyfikatu IATF 16949 , dostawcy komponentów motoryzacyjnych muszą wykazać się udokumentowanymi procesami zarządzania jakością, oceny ryzyka dostawców oraz ciągłej poprawy. Podczas pozyskiwania podwozi, zawieszeń lub elementów konstrukcyjnych do zastosowań motoryzacyjnych, certyfikat IATF 16949 wskazuje, że dostawca spełnia rygorystyczne standardy wymagane przez branżę motoryzacyjną.

Czas odpowiedzi wiele mówi o możliwościach operacyjnych. Wiodące usługi laserowego cięcia metali na rynku zwykle oferują wyceny w ciągu 12–24 godzin. Jeśli oczekiwanie na prostą ofertę trwa dni, wyobraź sobie, jak długo mogłyby trwać rozwiązania problemów produkcyjnych. Dla aplikacji w łańcuchu dostaw motoryzacyjnych, gdzie terminowość jest kluczowa, dostawcy tacy jak Shaoyi (Ningbo) Metal Technology demonstrują, jak powinna wyglądać reaktywna obsługa — realizacja oferty w ciągu 12 godzin stanowi punkt odniesienia, który należałoby przyjąć jako standard przez poważnych producentów.

Oceń te dodatkowe kryteria wyboru przed podjęciem decyzji:

- Wsparcie DFM: Czy dostawca oferuje informacje zwrotne dotyczące projektowania pod kątem możliwości produkcji? Kompleksowe wsparcie DFM pozwala wykryć problemy zanim rozpocznie się cięcie, zapobiegając kosztownym pracom poprawkowym. Partnerzy, którzy inwestują czas w przeglądanie Twoich projektów, pokazują swoje zaangażowanie w Twój sukces – a nie tylko realizację zamówienia.

- Szybkość prototypowania: Dla rozwoju produktu możliwość szybkiego prototypowania ma ogromne znaczenie. Niektórzy dostawcy dostarczają części prototypowe w ciągu 5 dni lub krócej, umożliwiając szybkie cykle iteracji, które znacząco skracają harmonogramy rozwojowe.

- Skalowalność produkcji: Partner ds. prototypów może nie być partnerem produkcyjnym. Upewnij się, że dostawca potrafi skalować produkcję od pojedynczych próbek do zautomatyzowanej masowej produkcji bez pogorszenia jakości lub ograniczeń zdolności produkcyjnych.

- Rozważania geograficzne: Usługi cięcia laserowego CNC położone bliżej Twojego zakładu redukują koszty przewozu i ryzyko uszkodzeń podczas transportu. Jednak specjalistyczne kompetencje mogą uzasadniać współpracę z oddalonymi dostawcami w przypadku konkretnych zastosowań.

Przygotowanie plików projektowych do pomyślnej produkcji

Twój partner produkcyjny może wytworzyć tylko to, co przekazują Twoje pliki. Niejednoznaczne, niekompletne lub nieprawidłowo sformatowane pliki projektowe powodują opóźnienia, nieporozumienia oraz elementy niezgodne z oczekiwaniami. Poprawne przygotowanie plików za pierwszym razem przyspiesza produkcję i zmniejsza kosztowną komunikację w tył i w przód.

Zgodnie z przewodnikiem Xometry dotyczącym przygotowania plików DXF, format Drawing Interchange Format (DXF) pozostaje uniwersalnym standardem dla plików do cięcia laserowego. Utworzony w 1982 roku jako część pierwszej wersji AutoCAD, otwarta natura formatu DXF gwarantuje kompatybilność niemal ze wszystkimi programami CAD i systemami do cięcia laserowego.

Postępuj zgodnie z tą krokovą listą kontrolną, aby przygotować pliki gotowe do produkcji:

- Wybierz odpowiedni format pliku: Prześlij pliki wektorowe w formatach DXF, AI, SVG lub PDF. Unikaj obrazów rastrowych (JPG, PNG), które nie mogą określać precyzyjnych ścieżek cięcia. Format DXF działa uniwersalnie; AI i SVG nadają się do procesów projektowych skupionych na dizajnie.

- Ustaw odpowiednie grubości linii: Zdefiniuj wszystkie ścieżki cięcia jako linie o grubości hairline z szerokością obrysu około 0,1 mm. Grubsze linie mogą wprowadzać w błąd oprogramowanie laserowe co do zamierzonych miejsc cięcia.

- Oddzielne operacje według warstw: Używaj oddzielnych warstw lub kodów kolorów, aby rozróżnić operacje cięcia, grawerowania i trawienia. Wyraźne oddzielenie warstw zapobiega kosztownym błędom produkcyjnym.

- Utrzymuj spójne jednostki: Przestrzegaj milimetrowych jednostek w całym projekcie. Mieszane jednostki lub niejasne skalowanie prowadzą do wykonywania części w niewłaściwych rozmiarach — powszechny i często przekwitany błąd.

- Wyczyść geometrię: Usuń zduplikowane linie, nakładające się ścieżki oraz przypadkowe elementy konstrukcyjne. Laser próbuje przeciąć wszystko znajdujące się w pliku — podwójne linie podwajają koszt tej cechy.

- Uwzględnij szerokość cięcia (kerf): Pamiętaj, że laser usuwa 0,1–0,3 mm szerokości materiału. Dostosuj odpowiednio szerokości slotów i wymiary pasujących elementów. W przypadku ciasnych połączeń dodaj luz 0,1–0,2 mm do slotów.

- Sprawdź minimalne rozmiary elementów: Liczba otworów powinna być równa lub większa niż grubość materiału. Tekst wymaga minimalnej wysokości 3 mm, a grubość jego elementów nie powinna być mniejsza niż 0,5 mm. Elementy mniejsze niż te wytyczne mogą powodować problemy z jakością.

- Weź pod uwagę efektywność rozmieszczenia: Chociaż wiele usług cięcia laserowego rur i obróbki blach płaskich automatycznie zarządza rozmieszczeniem, projektowanie części, które można skutecznie upakować, zmniejsza oferowaną cenę.

- Dołącz kompletną dokumentację: Dołącz rysunki określające rodzaj materiału, jego grubość, ilość, tolerancje oraz wszelkie szczególne wymagania. Kompletna informacja umożliwia dokładne wycenienie i zapobiega domniemaniom.

- Poproś o przegląd DFM: Przed rozpoczęciem produkcji poproś dostawcę o przegląd plików pod kątem możliwości wykonania. Ten krok pozwala wykryć problemy, takie jak niemożliwe do wykonania geometrie, zbyt małe elementy lub niezgodność między materiałem a projektem.

Wybór oprogramowania wpływa na efektywność Twojego procesu pracy. Zgodnie z rekomendacjami branżowymi, kilka programów doskonale nadaje się do tworzenia plików gotowych do cięcia laserowego:

- Inkscape: Darmowy, wieloplatformowy i łatwy w nauce. Doskonały dla prostych projektów 2D.

- Fusion 360: Oparte na chmurze z możliwością współpracy w czasie rzeczywistym. Płatne poziomy zaczynają się od około 70 USD/miesiąc, ale oferują kompleksową integrację CAD/CAM.

- Adobe Illustrator: Standardowe oprogramowanie projektowe za 20,99 USD/miesiąc. Mocne, ale wymaga inwestycji w szkolenie.

- AutoCAD: Twórca oryginalnego formatu DXF. Idealny do precyzyjnych rysunków technicznych i złożonych zestawień.

Podczas korzystania z usług cięcia laserowego online wykorzystaj dostępne narzędzia weryfikacji cyfrowej. Zgodnie z danymi produkcyjnymi Bendtech Group , nowoczesne platformy integrują walidację projektu i informacje zwrotne z produkcji bezpośrednio w procesie zamawiania. Automatyczne sprawdzanie wykrywa niemożliwe geometrie, zbyt małe elementy oraz niezgodności materiałów jeszcze przed rozpoczęciem produkcji — zapobiegając kosztownym poprawkom przy drogocennych materiałach lub dużych seriach produkcyjnych.

Optymalizacja prototypowania i skalowania produkcji

Droga od koncepcji do produkcji obejmuje różne etapy, z których każdy ma inne priorytety. Optymalizacja podejścia dla każdego etapu pozwala uniknąć marnowania czasu i pieniędzy.

Priorytety szybkiego prototypowania:

Podczas rozwoju projektu szybkość jest ważniejsza niż koszt jednostkowy. Potrzebujesz fizycznych elementów, aby zweryfikować dopasowanie, kształt i funkcjonalność — nie idealnie zoptymalizowanej produkcji pod względem ekonomicznym. Szukaj dostawców oferujących prototypy w ciągu 5 dni lub szybciej. Taka możliwość szybkiej iteracji znacząco skraca cykle rozwojowe, pozwalając na testowanie wielu wersji konstrukcji przed przystąpieniem do produkcji narzędziowej lub dużych zamówień materiałów.

W przypadku rozwoju komponentów samochodowych partnerzy specjalizujący się w podwoziach, zawieszeniach i zastosowaniach konstrukcyjnych znają szczególne wymagania stawiane tym elementom. Dostęp do kompleksowego wsparcia DFM podczas prototypowania pozwala wykryć problemy, które później mogłyby przerwać produkcję — o wiele tańsze jest usunięcie usterek na etapie projektu CAD niż w już wyprodukowanych częściach.

Uwagi dotyczące skalowania produkcji:

Podczas przejścia do produkcji seryjnej zmienia się sytuacja ekonomiczna. Teraz znaczenie ma koszt jednostkowy, a spójność między tysiącami części staje się krytyczna. Oceniaj dostawców pod kątem:

- Możliwości produkcji zautomatyzowanej: Ręczne manipulowanie ogranicza przepustowość i wprowadza zmienność. Zautomatyzowane transportowanie materiałów oraz cięcie bez nadzoru umożliwiają stałą, wysoką produkcję.

- Dojrzałość systemu jakości: Seria produkcyjna wymaga statystycznej kontroli procesu, udokumentowanych procedur inspekcyjnych oraz śledzenia rejestrów jakości. Certyfikat IATF 16949 potwierdza istnienie takich systemów.

- Planowanie mocy: Czy Twój dostawca jest w stanie obsłużyć prognozowane objętości? Omów harmonogram produkcji, czas realizacji oraz plany awaryjne na wypadek wahania popytu.

- Optymalizacja kosztów: Ceny za duże nakłady powinny odzwierciedlać rzeczywiste zyski z efektywności, a nie tylko procenty rabatów. Zapytaj, jak dostawca obniża koszty jednostkowe poprzez optymalizację rozmieszczenia elementów, wykorzystanie materiału i efektywność procesu.

Najlepsze praktyki komunikacji ułatwiają cały proces. Ustal jasne punkty kontaktowe, zdefiniuj procedury zatwierdzania oraz udokumentuj wszystkie zmiany specyfikacji. W przypadku złożonych zestawów warto rozważyć spotkania wstępnego, aby uzgodnić oczekiwania przed rozpoczęciem produkcji. Inwestycja w komunikację na etapie początkowym przekłada się na mniejszą liczbę błędów i szybsze rozwiązywanie problemów, gdy się pojawią.

Niezależnie od tego, czy szukasz usług cięcia laserowego do jednorazowego projektu, czy też nawiązujesz długoterminowe partnerstwa produkcyjne, sukces towarzyszy przygotowaniu. Zrozumienie możliwości dostawcy, prawidłowe przygotowanie plików oraz dostosowanie podejścia do wymagań danego etapu projektu zamienia cięcie laserowe stali w wiarygodną przewagę konkurencyjną.

Często zadawane pytania dotyczące cięcia laserowego stali

1. Ile kosztuje cięcie laserowe stali?

Koszty cięcia laserowego zależą przede wszystkim od czasu pracy maszyny, a nie tylko od materiału. Opłaty za przygotowanie zazwyczaj wynoszą od 15 do 30 USD za zadanie, przy stawce godzinowej około 60 USD. Główne czynniki wpływające na koszt to rodzaj i grubość materiału, całkowita długość cięcia, liczba przebicia oraz złożoność projektu. Zamówienia hurtowe mogą obniżyć koszt jednostkowy nawet o 70%, ponieważ stałe koszty przygotowania są rozłożone na większą liczbę elementów. Wybieranie cieńszych materiałów, gdy pozwalają na to wymagania konstrukcyjne, oraz upraszczanie projektów poprzez zmniejszenie liczby skomplikowanych cięć to najskuteczniejsze sposoby redukcji wydatków.

2. Czy cięcie laserowe może przeciąć stal?

Tak, współczesne lasery światłowodowe i CO2 skutecznie tną stal. Lasery światłowodowe doskonale sprawdzają się w materiałach cienkich o grubości do 20 mm, podczas gdy systemy o dużej mocy (20 kW i więcej) potrafią przecinać stal węglową o grubości do 60 mm. Stal nierdzewna jest zwykle cięta do grubości 40 mm, a aluminium osiąga około 30 mm przy użyciu sprzętu wysokiej klasy. Wiązka laserowa topi lub odparowuje stal wzdłuż zaprogramowanej ścieżki, podczas gdy gaz pomocniczy usuwa stopiony materiał, pozostawiając czyste, precyzyjne krawędzie z tolerancjami rzędu ±0,1 mm.

3. Jaką grubość stali może przetworzyć laser o mocy 1000 W?

Maszyna do cięcia laserowego o mocy 1000 W umożliwia wysokiej jakości cięcie stali węglowej o grubości do około 5 mm przy użyciu tlenu jako gazu pomocniczego. Dla stali nierdzewnej z azotem jako gazem pomocniczym można oczekiwać czystego cięcia do 3–4 mm. Choć maksymalna głębokość cięcia może być nieco większa, wyniki nadające się do produkcji z konsekwentną jakością krawędzi uzyskuje się właśnie w tych zakresach. Systemy o wyższej mocy skalują się proporcjonalnie — laser o mocy 3 kW radzi sobie z 10 mm stali nierdzewnej, a systemy 6 kW osiągają 16 mm, co zapewnia niezawodność w codziennej pracy produkcyjnej.

4. Jakich materiałów nie można ciąć laserem?

Niektóre materiały są niebezpieczne lub nieodpowiednie do cięcia laserowego. PVC uwalnia toksyczny chlor podczas ogrzewania. Poliwęglan i Lexan dają niską jakość cięcia, jednocześnie emitując szkodliwe opary. Silnie odbijające światło polerowane metale, takie jak miedź i mosiądz, mogą odbijać energię laserową z powrotem do głowicy tnącej, co grozi uszkodzeniem urządzenia — choć nowoczesne lasery światłowodowe radzą sobie z nimi lepiej niż systemy CO2. Należy unikać materiałów zawierających halogeny, niektórych plastików oraz kompozytów o nieznanym składzie żywic lub sprawdzić je najpierw z producentem.

5. Jaka jest różnica między cięciem laserowym za pomocą lasera światłowodowego a CO2 przy stali?

Laserowe włókna działają na długości fali 1,06 µm, którą stal pochłania bardziej efektywnie, umożliwiając 2-5 razy szybsze prędkości cięcia cienkich materiałów oraz o 50-70% niższe koszty eksploatacji. Świetnie sprawdzają się przy grubości poniżej 20 mm i dobrze radzą sobie z odbijającymi metalami, takimi jak aluminium. Lasery CO2 o długości fali 10,6 µm zapewniają lepszą jakość krawędzi przy grubszych płytach powyżej 25 mm, ale pracują wolniej i mają wyższe koszty konserwacji (rocznie 1000–2000 USD w porównaniu do 200–400 USD dla laserów włóknowych). W przypadku większości zastosowań blachowych o grubości poniżej 20 mm technologia włóknowa oferuje istotne zalety.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —