Dlaczego kucie jest niezbędne dla trwałości komponentów

Dlaczego kucie jest niezbędne dla trwałości komponentów

STRESZCZENIE

Poprawa trwałości elementów poprzez kucie polega na kształtowaniu metalu przy użyciu intensywnych sił ściskających. Ten proces doskonali wewnętrzną strukturę ziarnową metalu, wyrównuje ją w celu osiągnięcia optymalnej wytrzymałości i eliminuje mikroskopijne wady. Wynikiem jest komponent o znacznie zwiększonej wytrzymałości na rozciąganie, odporności udarowej oraz odporności na zmęczenie, co czyni go dużo bardziej trwały i niezawodny w warunkach obciążenia niż części wytwarzane metodami takimi jak odlewanie czy obróbka skrawaniem.

Nauka o kuciu: Jak siła ściskająca tworzy wyższą wytrzymałość

W swej istocie kucie to proces produkcyjny, w którym kształt metalu nadaje się za pomocą lokalnych sił ściskających, dostarczanych poprzez uderzenia lub prasowanie. W przeciwieństwie do innych metod, polegających na topieniu i odlewaniu metalu (odlewanie) lub jego skrawaniu (obróbka mechaniczna), kucie fizycznie manipuluje metalem w stanie stałym. Ta odkształcalność plastyczna stanowi klucz do możliwości znacznego wzmocnienia właściwości mechanicznych elementu. Prawdziżą przewagą kucia jest to, co dzieje się na poziomie mikroskopowym: doskonalenie i wyrównanie struktury ziarnistej metalu.

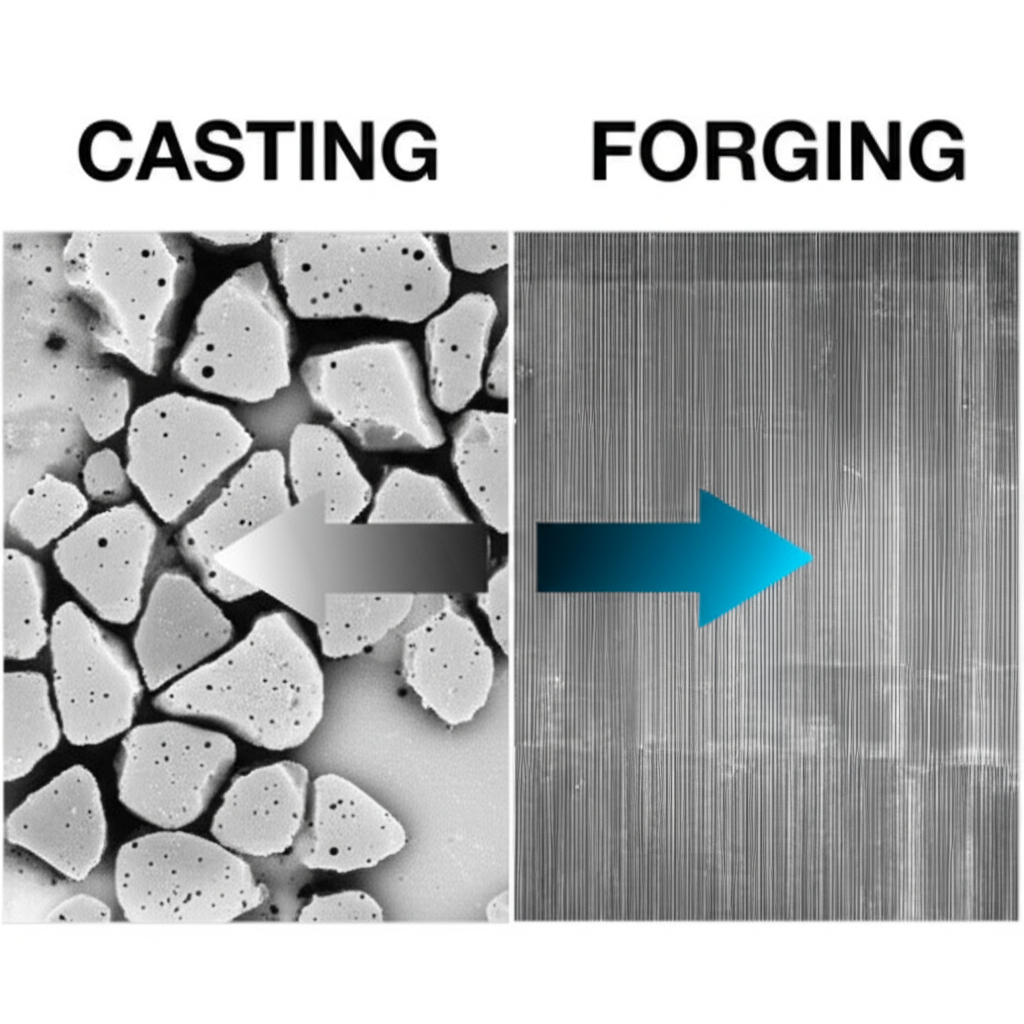

Każdy kawałek metalu składa się z ziaren krystalicznych. W stanie surowym lub odlewniczym ziarna te są zazwyczaj przypadkowe i nieregularne, co może prowadzić do powstawania słabych punktów. Olbrzymie ciśnienie stosowane podczas kucia powoduje ponowne krystalizowanie się tych ziaren, które stają się mniejsze i bardziej jednorodne. Zgodnie z nauką o materiałach, drobniejsze ziarna zapewniają lepszą wytrzymałość i odporność na pękanie, ponieważ większa liczba granic ziaren przeszkadza w przemieszczaniu się dyslokacji – defektów w sieci krystalicznej prowadzących do uszkodzenia materiału. Jak szczegółowo wyjaśniają eksperci od produkcji w Queen City Forging , ulepszanie struktury ziarnowej jest głównym czynnikiem przyczyniającym się do wyższej wytrzymałości elementów kowanych.

Ponadto proces kucia inteligentnie kieruje przepływ tych ulepszonych ziaren, tak aby śledziły kontur końcowego elementu. Jest to znane jako wytrzymałość kierunkowa lub przepływ ziarna. Wyobraź sobie ziarna jako włókna w kawałku drewna; deska jest znacznie silniejsza wzdłuż włókien niż przeciwko nim. Podobnie kucie wyrównuje przepływ ziarna wzdłuż linii oczekiwanych naprężeń, co czyni element wyjątkowo odpornym na zmęczenie i uderzenia w krytycznych kierunkach. Ten proces fizycznie również zamyka i uszczelnia wewnętrzne wolne przestrzenie, porowatość oraz inne wady, które mogą naruszyć integralność części, dając gęstszą i bardziej jednorodną strukturę materiału.

Kluczowe korzyści trwałości elementów kowanych

Przemiany metalurgiczne zachodzące podczas kucia przekładają się bezpośrednio na namacalne korzyści eksploatacyjne, czyniąc elementy kute preferowanym wyborem w zastosowaniach wymagających dużej wytrzymałości oraz w przypadku komponentów krytycznych dla bezpieczeństwa. Te zalety przyczyniają się do dłuższej trwałości, większej niezawodności i poprawionej ogólnej wydajności.

Zwiększona wytrzymałość na rozciąganie i udarność

Kucie pozwala uzyskać części o wyjątkowej wytrzymałości na rozciąganie – zdolności do opierania się rozerwaniu. Udoskonalona, ciągła struktura ziarnowa jest pozbawiona wewnętrznych wad, takich jak porowatość, która może występować w odlewach. Ta integralność strukturalna oznacza, że elementy kute mogą wytrzymać większe obciążenia i większe naprężenia przed odkształceniem lub uszkodzeniem. Jest to kluczowe dla takich części jak wały korbowe i tłoki w przemyśle motoryzacyjnym, które muszą wytrzymać stałe i skrajne obciążenia. Jak wspomniano w wielu analizach branżowych, ten proces tworzy silniejszy i bardziej przewidywalny materiał.

Wyjątkowa odporność na zmęczenie

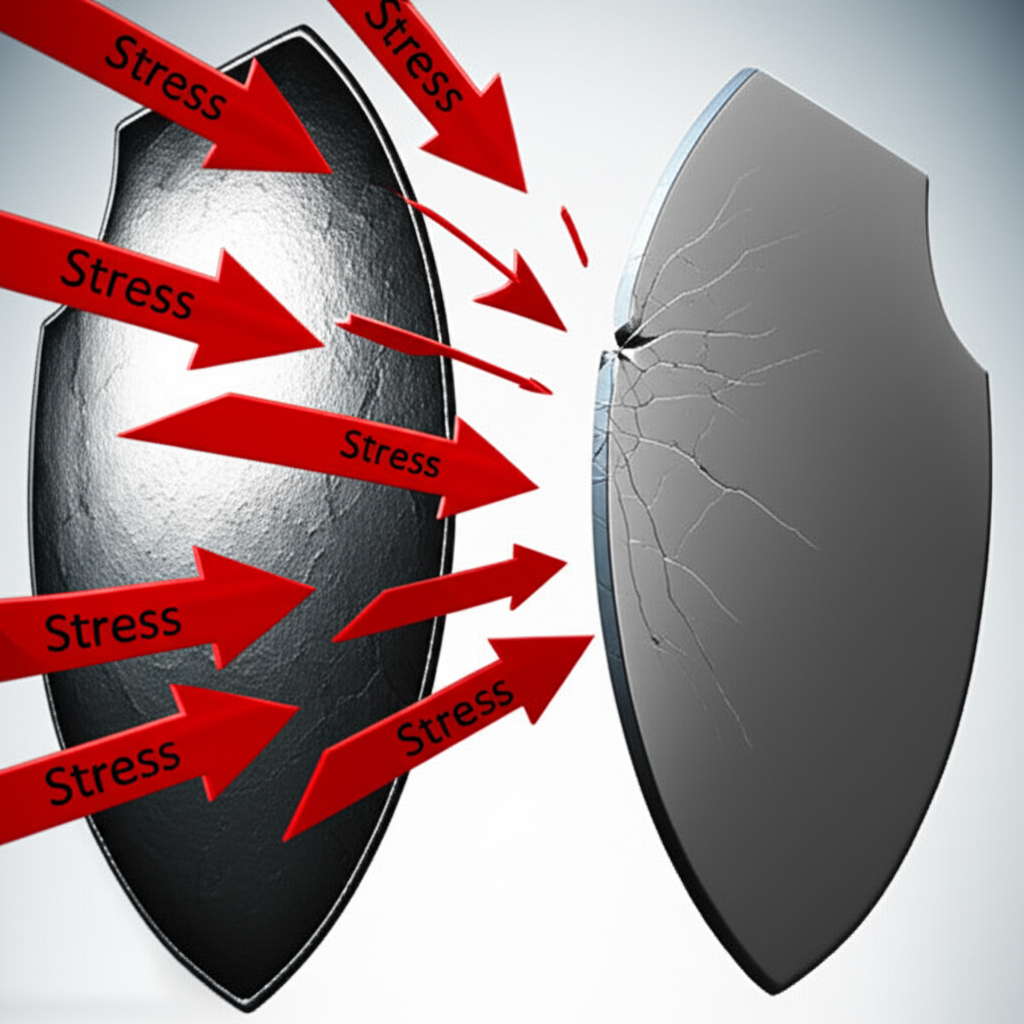

Wiele komponentów ulega uszkodzeniu nie na skutek jednorazowego przeciążenia, lecz z powodu nagromadzenia naprężeń w wyniku milionów cykli, co nazywane jest zmęczeniem materiału. Kucie stanowi skuteczną obronę przed tym zjawiskiem. Wyrównany tok struktury i bezdefektowa powierzchnia zapobiegają inicjowaniu oraz rozprzestrzenianiu się mikroskopijnych pęknięć prowadzących do uszkodzeń zmęczeniowych. Dlatego właśnie kluczowe elementy przemysłu lotniczego, takie jak podwozia samolotów czy łopatki turbin, są wykuwane – wymagają one maksymalnej niezawodności przez długi czas pracy pod obciążeniami cyklicznymi.

Poprawiona odporność na pękanie i zużycie

Wytrzymałość to zdolność materiału do pochłaniania energii i odkształcania się bez pękania, co jest kluczowe dla elementów narażonych na nagłe uderzenia lub wstrząsy. Gęsta, jednolita struktura kutej stali zapewnia doskonałą odporność na uderzenia. Dodatkowo, umocnienie wskutek odkształcenia, które może zachodzić podczas niektórych procesów kucia, zwiększa twardość powierzchni, co przekłada się na lepszą odporność na zużycie. Dzięki temu kute elementy są idealne do zastosowań w zębatkach, łożyskach i innych komponentach ciężkiego sprzętu, gdzie tarcie i zużycie stanowią stałe wyzwanie.

Kucie a odlewanie: kluczowe porównanie pod kątem trwałości komponentów

Wybierając proces produkcyjny dla metalowego elementu, wybór często sprowadza się do kucia lub odlewania. Choć odlewanie—wlewanie stopionego metalu do formy—może być efektywne dla skomplikowanych kształtów, to jednak powstaje wówczas inna struktura wewnętrzna, wpływająca na trwałość. W zastosowaniach, gdzie wytrzymałość i długowieczność są najważniejsze, kucie oferuje wyraźną przewagę.

Główna różnica polega na strukturze ziarnistej. Element odlewany ma losową, niemieszczoną strukturę ziarnistą, która powstaje w trakcie stygnięcia i zastygania metalu. Ten proces może uwięzić pęcherzyki gazu, tworząc porowatość, co prowadzi do mniej gęstego i słabszego produktu końcowego. W przeciwieństwie do tego, kucie tworzy wyrafinowaną, uporządkowaną strukturę ziarnistą, która jest gęsta i pozbawiona takich wad. Ta integralność strukturalna sprawia, że elementy kute są znacznie silniejsze i bardziej niezawodne.

| Nieruchomości | Wyroby szlachetne | FORMOWANIE |

|---|---|---|

| Struktura ziarna | Wyrafinowana, uporządkowana i ciągła struktura ziarnista. | Losowa, niemieszczona i potencjalnie porowata. |

| Wytrzymałość | Wysoka wytrzymałość na rozciąganie i zmęczenie dzięki gęstej strukturze. | Niższa wytrzymałość; podatna na wady wewnętrzne. |

| Trwałość | Doskonała odporność na uderzenia, zmęczenie i zużycie. | Bardziej krucha i skłonna do uszkodzeń przy dużym obciążeniu. |

| Niezawodność | Wysoka, z konsekwentnymi właściwościami materiału. | Zmienna; wydajność może być utrudniona przez ukryte wady. |

Chociaż odlewanie może oferować niższy początkowy koszt dla niektórych złożonych konstrukcji, lepsza wydajność i dłuższy cykl życia części kowanych często przekłada się na niższy całkowity koszt posiadania. Zwiększona trwałość oznacza mniejszą liczbę wymian, mniej przestojów i większą bezpieczeństwo, co w długiej perspektywie czyni kucie bardziej opłacalnym wyborem w przypadku krytycznych zastosowań.

Typowe procesy kucia i ich zastosowania

Termin "kucie" obejmuje kilka różnych technik, z których każda nadaje się do innych rozmiarów, kształtów elementów oraz objętości produkcji. Zrozumienie tych procesów pomaga w wyborze optymalnej metody maksymalizującej trwałość dla danego zastosowania.

Kucie otwarte: Ten proces polega na kształtowaniu przedmiotu między dwoma płaskimi lub prostymi matrycami, które nie otaczają całkowicie metalu. Materiał jest kuty lub prasowany, a przedmiot przemieszczany pomiędzy uderzeniami w celu osiągnięcia pożądanego kształtu. Kucie otwarte jest bardzo elastyczne i idealne dla dużych elementów, takich jak wały i pierścienie przemysłowe, oraz dla małoseryjnej produkcji zindywidualizowanej.

Kucie zamknięte: Znane również jako kucie matrycowe, ta metoda wykorzystuje dwie matryce zawierające dokładny odcisk końcowej części. Rozgrzany walec metalowy umieszcza się w dolnej matrycy, a górna matryca jest wciskana w dół, powodując przepływ metalu i wypełnienie wnęk matryc. Ten proces jest idealny do masowej produkcji złożonych, wytrzymałych elementów o małych tolerancjach, takich jak te stosowane w przemyśle motoryzacyjnym i lotniczym. W przypadku odpornych i niezawodnych komponentów samochodowych kluczowe są specjalistyczne usługi. Na przykład niektóre firmy skupiają się na wysokiej jakości, certyfikowanym kuciu na gorąco dla przemysłu motoryzacyjnego, obejmującym wszystko od prototypowania po produkcję seryjną. Dla zainteresowanych, Shaoyi Metal Technology oferuje zaawansowane rozwiązania kute z wewnętrzną produkcją matryc, zapewniającą precyzję i wydajność.

Kucie bezszwowe obręczy Ten specjalistyczny proces służy do wytwarzania wytrzymałych, bezszwowych pierścieni. Rozpoczyna się od preforma o kształcie pierścienia, który jest podgrzewany, a następnie obracany pod wpływem ciśnienia, powodując rozszerzenie pierścienia do żądanego średnicy i grubości ścianki. Ta metoda zapewnia ciągły przepływ ziarna, co czyni ją idealną dla wysokowydajnych łożysk, przekładni i kołnierzy stosowanych w wymagających warunkach.

Często zadawane pytania

1. Co robi kutectwo, by ulepszyć metal?

Kucie poprawia metal poprzez ulepszanie jego struktury ziarnowej na poziomie mikroskopowym. Proces ten wykorzystuje siłę ściskającą, aby zmniejszyć wielkość ziarna, wyrównać przepływ ziarna z kształtem elementu oraz wyeliminować wewnętrzne wady, takie jak porowatość. Rezultatem jest gęstszy, wytrzymalszy i bardziej trwały materiał o zwiększonej odporności na zmęczenie i uderzenia.

2. Czy kucie czyni metal silniejszym?

Tak, kucie znacznie wzmocnia metal. Proces kształtowania metalu pod wysokim ciśnieniem poprawia jego strukturę ziarnową i zwiększa gęstość, co przekłada się na wyższą wytrzymałość na rozciąganie w porównaniu z odlewanymi lub frezowanymi produktami. Wyrównany przepływ ziarna zapewnia również wytrzymałość kierunkową, czyniąc element niezwykle odpornym w obszarach pod wysokim obciążeniem.

3. W jaki sposób kucie poprawia właściwości mechaniczne?

Kucie poprawia właściwości mechaniczne poprzez kontrolowaną odkształcalność plastyczną. Proces ten ulepsza strukturę ziarnową, zwiększając wytrzymałość, ciągliwość i odporność na pękanie. Tworzy również ciągły przepływ ziarna, który podąża za konturami elementu, znacznie poprawiając odporność na zmęczenie i zdolność do wytrzymywania obciążeń cyklicznych bez uszkodzeń.

4. Jakie są 4 typy kucia?

Choć istnieje wiele odmian, cztery powszechne typy kucia to kucie matrycowe (lub kucie w matrycach zamkniętych), kucie otwarte, kucie na zimno oraz kucie pierścieni bezszwowych. Każda metoda nadaje się do innych zastosowań, rozmiarów elementów i wielkości produkcji, od dużych części na zamówienie po precyzyjne komponenty produkowane seryjnie.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —