Identyfikacja zużycia matrycy do tłoczenia: 3 wektory diagnostyczne dla zerowej awaryjności

STRESZCZENIE

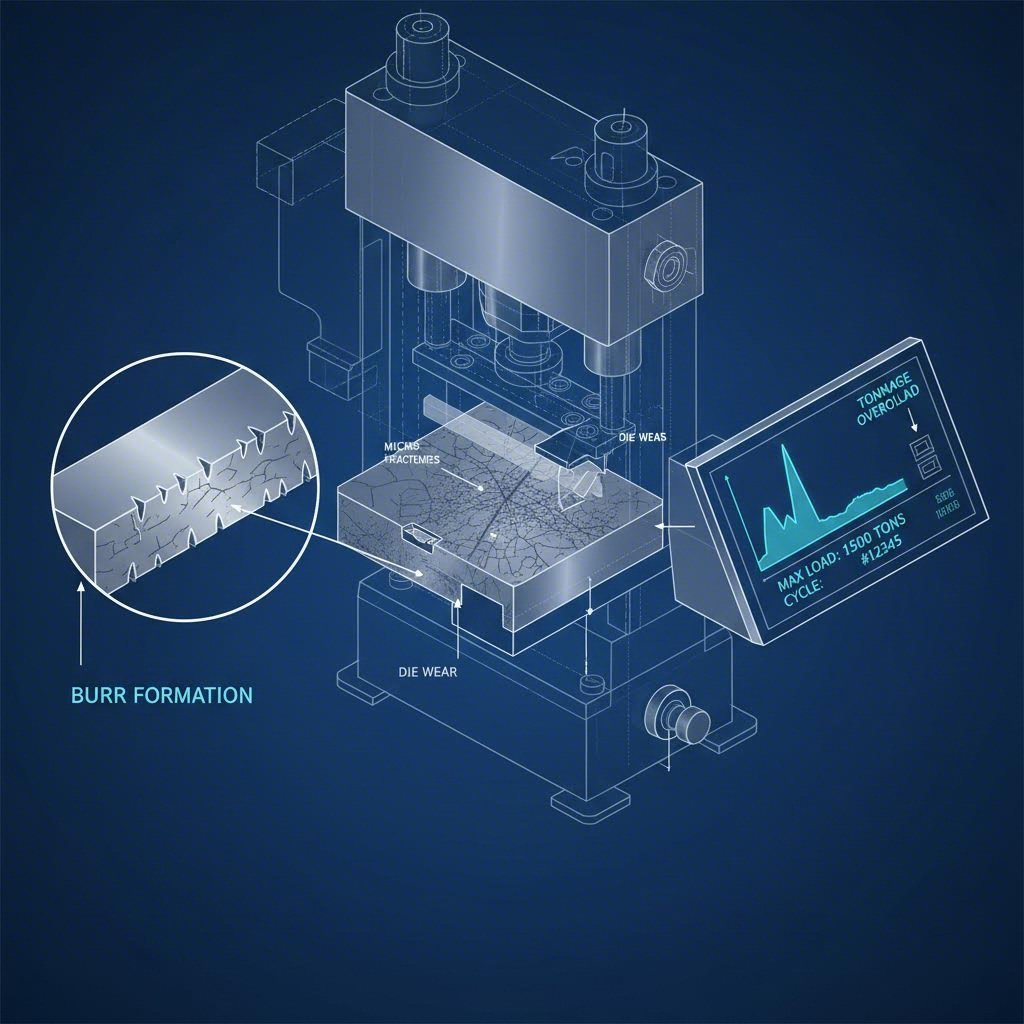

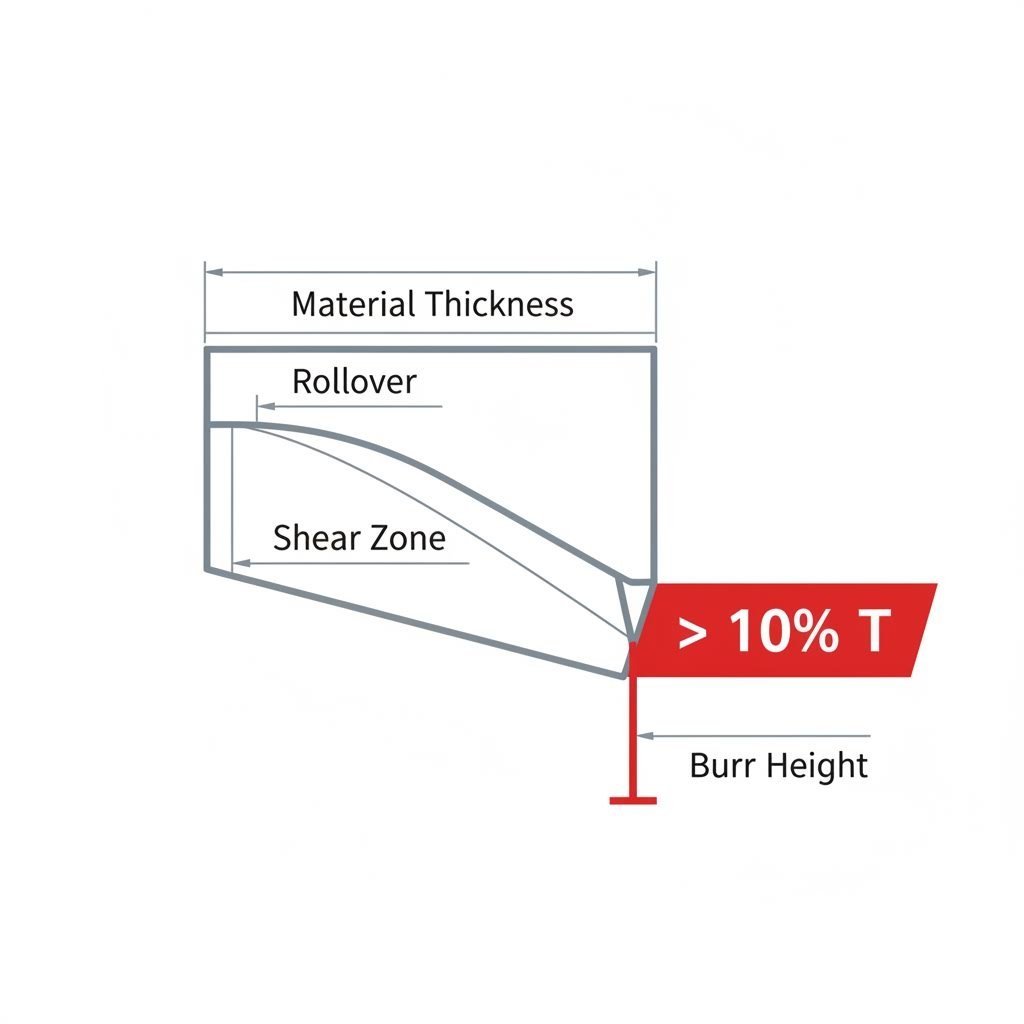

Wykrywanie zużycia wykrojnika wymaga monitorowania trzech kluczowych punktów: kształtowanego elementu, fizycznych komponentów wykrojnika oraz parametrów pracy prasy. Natychmiastne sygnały ostrzegawcze obejmują wysokość karbów przekraczającą 10% grubości materiału (lub >0,1 mm), niestabilne wykończenia powierzchni wskazujące zatarcia (zużycie adhezyjne), oraz niewyjaśnione skoki w obciążeniu prasy. Wczesne wykrycie pozwala odróżnić stopniowe zużycie ściernie, które można zarządzać poprzez ostrzenie, od katastrofalnego zużycia adhezyjnego, wymagającego natychmiastowego zabiegu powierzchniowego lub ulepszenia materiału. Wdrożenie protokołu „ostatniego zachowanego elementu” oraz regularnych wizualnych kontroli zapobiega kosztownym awariom narzędzi.

Fizyka uszkodzeń: Typy zużycia wykrojnika

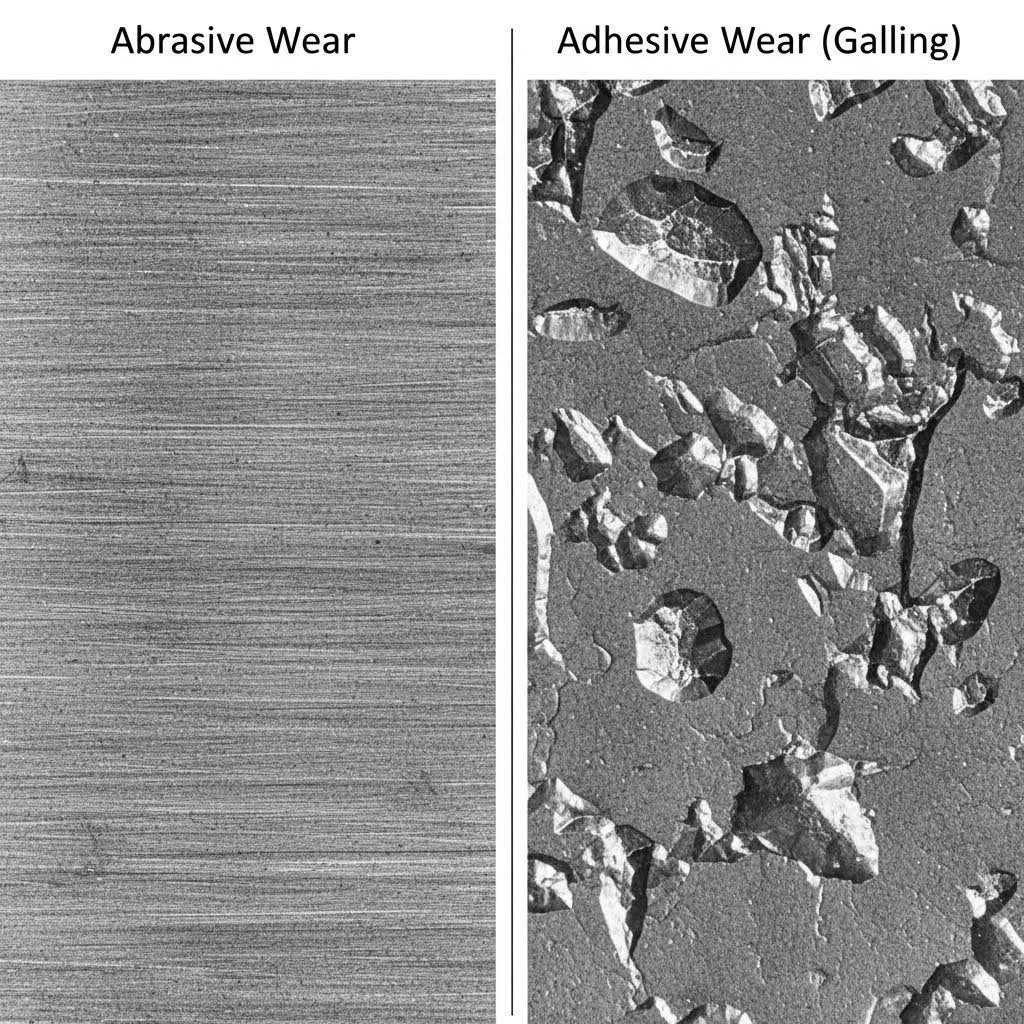

Zanim zdiagnozuje się objawy, istotne jest zrozumienie dwóch głównych mechanizmów prowadzących do degradacji narzędzi wykrojników: zużycie ściernie i zużycie adhezyjne. Odróżnienie między nimi jest krytyczne, ponieważ wymagają zupełnie różnych działań korygujących.

Znoszenie przez taranie

Zużycie ściernego to mechaniczne usuwanie materiału z powierzchni matrycy spowodowane przez twarde cząstki lub nieregularności powierzchni na blachach. Działa jak papier ścierny, powoli niszcząc krawędzie cięcia i powierzchnie formowania. Ten rodzaj zużycia jest przewidywalny i liniowy.

- Mechanizm: Twarde węgliki w blachach lub warstwa powierzchniowa powodują zadrapania na miętszej macierzy matrycy.

- Sygnały wizualne: Jednorodne zadrapienia w kierunku poślizgu; tępienie krawędzi cięcia (zaokrąglone krawędzie zamiast ostrych narożników).

- Powszechną konsekwencją: Stopniata utrata dokładności wymiarowej i powoli rosnąca wysokość kolca.

Zużycie adhezyjne (przyklejanie)

Zużycie adhezyjne, często nazywane przetarciem lub zimnym spawaniem, jest znacznie bardziej niszczące i mniej przewidywalne. Występuje, gdy warstwa smaru ulega uszkodzeniu, umożliwiając bezpośredni kontakt metal-metal między blachą a narzędziem.

- Mechanizm: Wysokie lokalne ciśnienie i temperatura powodują mikroskopijne spawanie blachy do powierzchni matrycy. Gdy detal się przesuwa, te połączenia ulegają ścinaniu, wyrwaniu drobnych kawałków stali narzędziowej lub pozostawieniu osadów materiału na matrycy.

- Sygnały wizualne: Wystające guzy materiału na powierzchni matrycy (przywieranie); głębokie, zadarte rysy na elemencie, wyglądające jak „ślady przeciągania”.

- Powszechną konsekwencją: Natychmiastowy błąd jakości, katastrofalne uszkodzenie narzędzia (zatarcie) oraz pękanie elementu.

| Cechy | Znoszenie przez taranie | Zużycie adhezyjne (przyklejanie) |

|---|---|---|

| Spowodować | Twarde cząstki/tarcie | Mikrozawarcie/tarcie cieplne |

| Postęp | Stopniowy, przewidywalny | Nagły, wykładniczy |

| Wizualny objaw | Zadziorowanie, tępe krawędzie | Przeniesienie materiału/przywieranie |

| Zabezpiecz | Polerowanie/Ostrzenie | Pokrycie (TiN/DLC)/Ulepszenie materiału |

Sygnał diagnostyczny 1: Kontrola tłoczonej części

Tłoczona część jest najbardziej wiarygodnym wskaźnikiem stanu matrycy. Stanowi ona rodzaj zapisu sądowego warunków pracy narzędzia podczas suwu. Operatorzy powinni zwracać uwagę na trzy konkretne anomalie wskazujące na degradację.

Analiza wysokości karbu

Ostra matryca tworzy czyste złamanie z minimalnym karbem. Gdy krawędź tnąca staje się zaokrąglona z powodu zużycia ściernego, wykrojnik "wpycha" materiał zamiast go czysto ścinając. Standardy branżowe zazwyczaj wymagają konserwacji matrycy, gdy wysokość karbu przekracza 10% grubości materiału lub wartość bezwzględną 0,05 mm–0,1 mm , w zależności od wymagań dokładności.

Protokół diagnostyczny:

- Użyj mikrometru lub porównacza optycznego do zmierzenia wysokości kolca w tym samym miejscu na kolejnych częściach.

- Rozróżnij między zafalowanie krawędzi (gładką krzywizną po stronie wejścia matrycy) a nożownica (ostrym wybrzuszением po stronie przełamania). Zwiększony zaokrąglony brzeg wskazuje na zużycie tłoka; większy kolec wskazuje na zużycie nakładki matrycy.

Pogorszenie jakości powierzchni

Zmiany powierzchni części zazwyczaj wskazują na zacieranie. Jeśli normalnie gładka ściana tłoczona nagle pokazuje głębokie pionowe zadrapania lub "linie scoringowe", materiał najprawdopodobniej przylega do wnęki matrycy. Zjawisko to jest typowe dla tłoczenia ze stali nierdzewnej i aluminium, gdzie materiał ma dużą skłonność do przylegania do stali narzędziowej.

Dryft wymiarowy

Jeśli średnice otworów zaczynają się zmniejszać lub pozycje slotów przesuwają się, często wskazuje to na znaczne zużycie krawędzi lub odpadanie fragmentów. Gdy czubek tłoka ulega uszkodzeniu, powstaje niezrównoważone obciążenie, powodując lekkie odchylenie tłoka, co przesuwa położenie otworu i zmienia geometrię luzu.

Sygnał diagnostyczny 2: Kontrola komponentów matrycy

Gdy część wskazuje na problem, następnym krokiem jest fizyczna kontrola narzędzia. Wymaga to otwarcia prasy i oczyszczenia powierzchni matryc, aby ujawnić subtelne oznaki degradacji.

Pęknięcia termiczne (zmęczenie termiczne)

Pęknięcia termiczne pojawiają się jako sieć drobnych, typowych jak bruk pęknięć na powierzchni matrycy. Powstają w wyniku szybkich zmian temperatury — nagrzewania podczas suwu roboczego i szybkiego chłodzenia między uderzeniami. Zjawisko to występuje głównie w operacjach wysokoprędkościowych lub przy tłoczeniu na gorąco.

- Ryzyko: Te mikropęknięcia mogą rozprzestrzeniać się głęboko w głąb stali narzędziowej, prowadząc do katastrofalnego pękania.

- Wykrywanie: Użyj barwnika penetracyjnego lub po prostu przetrzyj powierzchnię rozpuszczalnikiem; rozpuszczalnik odparuje z powierzchni, ale pozostanie w pęknięciach, dzięki czemu staną się one widoczne.

Nacinanie (przyrost)

Sprawdź strefy o wysokim tarcie, takie jak listwy tłoczarskie i promienie. Zacieki pojawiają się jako srebrzyste smugi lub osady materiału wyrobu przylutowane do stali narzędziowej. Nawet osad o grubości 10 mikronów może zmienić współczynnik tarcia na tyle, że spowoduje pęknięcie wyrobu. Operatorzy często używają miedzianej gazy do pocierania tych obszarów; miękka miedź zahacza o mikroskopijne wierzchołki zacieku, niewidoczne gołym okiem.

Ułamanie krawędzi vs. zaokrąglenie

Rozróżniaj między ułamaniem (brakujące fragmenty) a zaokrągleniem (gładki zużycie). Ułamanie sugeruje, że materiał narzędzia jest zbyt kruchy lub że wyrównanie prasy jest nieprawidłowe (powodując kolizję tłoka i matrycy). Zaokrąglenie jest naturalnym skutkiem zużycia ściernego i po prostu wskazuje, że narzędzie wymaga naostrzenia.

Sygnał diagnostyczny 3: Wskaźniki procesowe i dźwiękowe

Prasa sama w sobie dostarcza informacji w czasie rzeczywistym o stanie matrycy. Doświadczeni operatorzy często "słuchają" problemu wcześniej, niż go zobaczą.

Skoki wskaźnika tonażu

Gdy krawędzie tnące stają się tępe, siła potrzebna do pęknięcia metalu znacznie wzrasta. Monitor toniażu pokazujący stopniowy wzrost (np. +5% w ciągu zmiany) wskazuje normalny zużycie ścierne. Nagły skok natomiast często sygnalizuje odpadnięcie fragmentu tłoka lub ciężkie zatarcie.

Sygnały dźwiękowe

Ostra matryca wydaje charakterystyczny 'trzask' podczas ścinania metalu. W miarę zużywania się matrycy dźwięk ten zmienia się w głuche, ciężkie 'stuknięcie' lub 'błyskawiczne uderzenie'. Zmiana ta zachodzi dlatego, że tępe krawędzie dociskają metal zamiast go czysto ciąć, uwalniając energię później w cyklu (odwrotny toniaż).

Analiza smarowania

Sprawdź zużyty środek smarny lub dolną część prowadnicy matrycy. Jeżeli olej zmienił kolor lub zawiera widoczne wióry metalu (jak błyszczące drobinki), oznacza to intensywne zużycie adhezyjne generujące zanieczyszczenia. Ten "płynny papier ścierny" szybko przyspieszy awarię narzędzi, jeśli nie zostanie usunięty.

Działanie korygujące: od diagnostyki do rozwiązania

Gdy typ i lokalizacja zużycia zostaną zidentyfikowane, dział inżynieryjny musi wybrać odpowiednie rozwiązanie. Wybór zależy na czy celem jest szybka naprawa, czy długoterminowa poprawa procesu.

| Objawy | Prawdopodobna przyczyna | Natychmiastowa poprawka | Długoterminowe rozwiązanie |

|---|---|---|---|

| Fazki > 0,1 mm | Zużycie ścierne (tępe krawędzie) | Wyostrzyć/ścierać narzędzia | Ulepszyć na stal PM (np. CPM 10V) |

| Ślady scoringu na elemencie | Zużycie adhezyjne (przyklejanie) | Wypolerować powierzchnię matrycy | Zastosować powłokę TiAlN lub DLC |

| Ułamanie tłoka | Kruchość/niewyważenie | Zamień wykrojnik | Sprawdź wyrównanie; Użyj trwalszej stali (S7 zamiast D2) |

Strategiczne ulepszenia: W przypadku trwałego zużycia ściernego, modernizacja ze standardowej stali narzędziowej D2 na stale metodą metalurgii proszkowej (PM) może wydłużyć żywotność o 500% dzięki drobniejszej dystrybucji karbidów. W przypadku zużycia adhezyjnego, powłoki osadzane metodą osadzania par fazy gazowej (PVD), takie jak węglik azotku tytanu (TiCN), tworzą twardą, gładką barierę zapobiegającą mikrozwarciom.

W programach produkcyjnych o dużej częstotliwości, gdzie trwałość i precyzja matryc są warunkiem niezbędnym, współpraca ze specjalistycznymi producentami jest często najskuteczniejszą strategią zapobiegawczą. Firmy takie jak Shaoyi Metal Technology korzystają z protokołów certyfikowanych zgodnie z IATF 16949 oraz pras o nośności do 600 ton, by pokonać lukę między prototypowaniem a produkcją seryjną, zapewniając, że narzędzia są projektowane tak, aby wytrzymać miliony cykli bez przedwczesnego zużycia.

Oswajanie konserwacji matryc

Skuteczna obsługa matryc nie polega na reagowaniu na uszkodzone narzędzia, lecz na przewidywaniu awarii zanim wpłyną one na jakość detalu. Łącząc dane pochodzące z tłoczonego elementu (fazki/wykończenie), powierzchni matrycy (sieć rys od zmęczenia materiału/przywarzanie) oraz prasy (obciążenie/dźwięk), producenci mogą przejść od reaktywnego usuwania usterek do planowanej konserwacji. Takie proaktywne podejście minimalizuje przestoje, wydłuża żywotność narzędzi i zapewnia stałą jakość przy każdym przebiegu tłoka.

Często zadawane pytania

1. Jaka jest typowa tolerancja otworów tłoczonych przed koniecznością wykonania konserwacji?

Chociaż konkretne tolerancje zależą od zastosowania, większość precyzyjnych procesów tłoczenia utrzymuje tolerancję otworów w zakresie +/- 0,002 cala (+/- 0,05 mm) jeśli pomiary odchylają się poza ten zakres lub geometria otworu staje się owalna, oznacza to znaczny zużycie tłoka lub jego ugięcie, wymagające natychmiastowego naostrzenia lub wymiany.

2. Jakie są 7 kroków w metodzie tłoczenia?

Siedem najczęstszych procesów tłoczenia metali obejmuje Wycinka (cięcie szkieletowego kształtu), Przebijania (przeciskanie otworów), Rysunek (tworzenie kształtów w formie kubka), Zgięcie (kształtowanie kątów), Gięcie powietrzne (wciskanie do matrycy bez dociskania dna), Bottoming/koining ( tłoczenie z wysoką precyzją/nadrukiem), oraz Przycinanie (usuwania nadmiaru materiału). Wzorce zużycia różnią się w każdym etapie, przy czym wykrojnikowanie powoduje większe zadziory, a cięcie obwiedniowe większy ścierający zużycie krawędzi.

3. Jaka jest różnica między cięciem matrycowym a tłoczeniem?

Cięcie matrycowe zwykle odnosi się do cięcia miękkich materiałów (papier, tkanina, gumy) lub cienkich folii za pomocą noża stalowego lub matrycy rotacyjnej, często na prasie stołowej. Tłoczenie to proces zimnego kształtowania o dużej sile, stosowany dla metali, wykorzystujący dopasowane stalowe matryce (tłoczek i matrycę) do ścinania, gięcia lub wykrojnikowania blach w złożone kształty 3D. Zużycie matryc w tłoczeniu jest znacznie bardziej intensywne ze względu na dużą wytrzymałość ścinania metali.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —