Jak wybrać producenta części samochodowych metodą gorącego kucia

STRESZCZENIE

Producent części samochodowych metodą kucia gorącego specjalizuje się w kształtowaniu nagrzetego metalu pod bardzo dużym ciśnieniem, aby tworzyć niezwykle wytrzymałe, trwałe i precyzyjne komponenty dla systemów pojazdów. Ten proces, znany jako kucie matrycowe, jest kluczowy dla przemysłu motoryzacyjnego, ponieważ pozwala uzyskać części o wysokiej integralności strukturalnej i niezawodności, co jest niezbędne w zastosowaniach krytycznych dla bezpieczeństwa, takich jak silniki, napędy i zawieszenia. Wybór odpowiedniego partnera wymaga sprawdzenia certyfikatów, wiedzy na temat materiałów oraz możliwości technicznych.

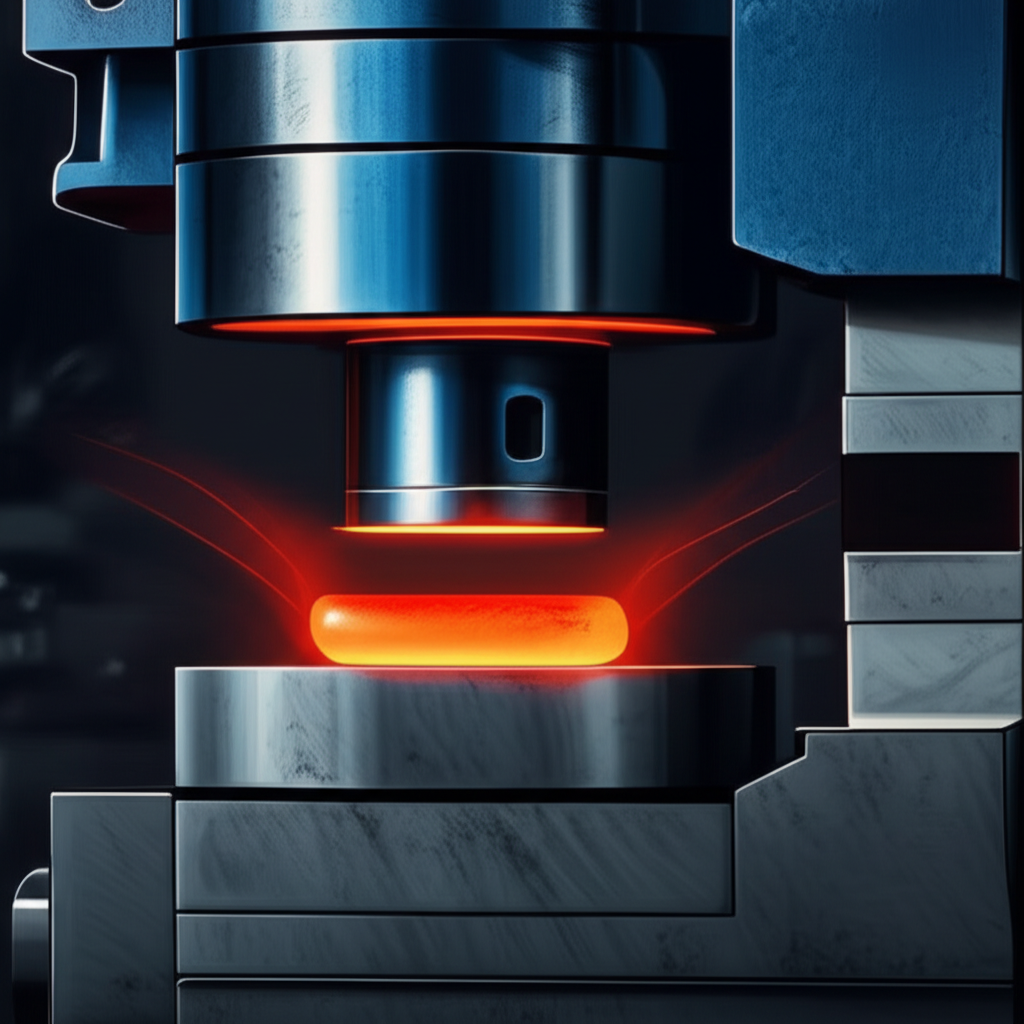

Zrozumienie procesu kucia gorącego dla komponentów samochodowych

W centrum współczesnej produkcji pojazdów znajduje się proces kucia na gorąco, metoda ceniona za wytwarzanie elementów o niezrównanej kombinacji wytrzymałości, trwałości i precyzji. W szczególności kucie zamkniętymi matrycami na gorąco jest standardem w zastosowaniach samochodowych narażonych na duże obciążenia. Technika ta polega na nagrzaniu pręta metalowego do temperatury plastycznej—bez jego stopienia—a następnie wciskaniu go pomiędzy dwie specjalnie wykonane matryce, które zawierają dokładny odcisk końcowego elementu. Intensywne ciśnienie zmusza metal do przyjęcia kształtu matrycy, tworząc komponent bliski końcowej postaci.

Główną zaletą tej metody jest jej wpływ na wewnętrzną strukturę ziarnową metalu. Jak szczegółowo opisują eksperci w Cornell Forge , siły ściskające powodują wyrównanie ziarna metalu z kierunkiem przepływu kształtu końcowej części. Ta metalurgiczna rekrytalizacja prowadzi do wytworzenia się drobnej, jednorodnej struktury ziarnowej, która zwiększa wytrzymałość, ciągliwość oraz odporność na obciążenia udarowe i zmęczeniowe elementu. W przeciwieństwie do odlewania, które może powodować porowatość i niejednorodności, kucie tworzy gęstsze, nieporowate części o wyjątkowej integralności strukturalnej.

Proces kucia matrycowego na gorąco obejmuje zazwyczaj trzy kluczowe etapy:

- Ogrzewanie: Surowiec, zazwyczaj bilet stalowy lub stopowy, jest podgrzewany w piecu do określonej temperatury, przy której staje się plastyczny i nadaje się do obróbki.

- Deformacja: Podgrzany bilet umieszcza się w dolnej połowie specjalnej matrycy. Mocny prasowy lub młot zmusza obie połowy matrycy do zamknięcia, nadając metalowi żądany kształt pod ogromnym ciśnieniem. Nadmiar materiału, znany jako otulin, jest wypychany na linii rozdzielczej matryc i usuwany później przez przycięcie.

- Chłodzenie: Nowo uformowana część jest schładzana w kontrolowanych warunkach, aby zachowała swoje ulepszone właściwości bez powstawania naprężeń wewnętrznych lub wad.

Ten szczegółowy proces pozwala uzyskać komponenty o dokładnych tolerancjach, które często wymagają minimalnej dalszej obróbki, co zmniejsza odpady i ogólne koszty produkcji. Jest to preferowana metoda wytwarzania części, które muszą wytrzymywać ekstremalne obciążenia i działać niezawodnie przez cały okres użytkowania pojazdu.

Kluczowe kryteria wyboru partnera w zakresie kucia na gorąco

Wybór odpowiedniego producenta autokształtek kowanych na gorąco to kluczowa decyzja biznesowa, która bezpośrednio wpływa na jakość produktu, bezpieczeństwo oraz niezawodność łańcucha dostaw. Szczegółowa ocena powinna koncentrować się na kilku kluczowych obszarach, aby zapewnić, że potencjalny partner będzie w stanie sprostać rygorystycznym wymaganiom przemysłu motoryzacyjnego. Te kryteria wykraczają poza prostą analizę kosztów i dotyczą systemów jakości, doświadczenia technicznego oraz elastyczności operacyjnej producenta.

Certyfikaty i standardy jakości

Najważniejszym atutem dostawcy w branży motoryzacyjnej jest Certyfikacja IATF 16949 . Ten globalny standard zarządzania jakością jest specyficzny dla sektora motoryzacyjnego i oznacza zobowiązanie producenta do ciągłej poprawy, zapobiegania wadom oraz redukcji różnic i marnowania. Certyfikat ten jest warunkiem koniecznym dla każdego dostawcy poziomu Tier I lub Tier II. Gwarantuje on, że procesy są udokumentowane, kontrolowane i systematycznie monitorowane w celu wytwarzania części spełniających najwyższe standardy bezpieczeństwa i wydajności.

Wiedza materiałowa i pozyskiwanie surowców

Kompetentny partner w zakresie kucia musi wykazać się głęboką wiedzą z zakresu pracy z różnymi materiałami, w tym ze stalem węglowym, stopowym i nierdzewnym. Wybór materiału ma podstawowe znaczenie dla wydajności końcowego elementu, niezależnie od tego, czy jest to koło zębate o dużej wytrzymałości, czy element zawieszenia odporny na korozję. Producent powinien dysponować solidnym łańcuchem dostaw zapewniającym wysokiej jakości surowce oraz wiedzą metalurgiczną niezbędną do polecenia optymalnego stopu dla konkretnego zastosowania, biorąc pod uwagę obciążenia, temperaturę i warunki środowiskowe.

Możliwości techniczne i inżynieryjne

Ponad certyfikaty, kluczowe znaczenie mają możliwości techniczne producenta. Obejmuje to możliwość wykonywania części pod względem ich wielkości i wagi, zaawansowanie sprzętu do kucia (takiego jak prasy hydrauliczne i młoty), a także własne możliwości produkcji narzędzi i matryc. Partner posiadający własne zaplecze do produkcji matryc może znacząco skrócić czas realizacji i poprawić dokładność. Dodatkowo, warto zapytać o usługi dodatkowe, takie jak obróbka CNC, obróbka cieplna i wykończenie. Zintegrowany dostawca, który może dostarczyć gotową do produkcji część, upraszcza logistykę i gwarantuje kontrolę jakości w całym cyklu produkcyjnym.

Dla firm wymagających spersonalizowanych rozwiązań, zdolność producenta do oferowania usług niestandardowych jest niezbędna. Na przykład dostawcy tacy jak Shaoyi Metal Technology demonstrują to, specjalizując się we wszystkim – od szybkiego prototypowania dla małoseryjnej weryfikacji po kompleksową produkcję seryjną. Ich zintegrowane podejście, obejmujące produkcję matryc we własnym zakresie oraz strategiczną logistykę, gwarantuje precyzję i efektywność w globalnych łańcuchach dostaw, podkreślając wartość partnera, który może wspierać projekt od koncepcji do finalizacji.

Typowe części samochodowe wytwarzane metodą kucia na gorąco

Kucie na gorąco stanowi podstawę produkcyjną szerokiego zakresu kluczowych komponentów samochodowych, w których wytrzymałość i niezawodność nie mogą być narażone na kompromis. Proces ten jest niezbędny przy wytwarzaniu elementów silnika, układu napędowego, zawieszenia i szkieletu nośnego, które są narażone na ciągłe obciążenia, drgania oraz wahania temperatury. Doskonałe właściwości mechaniczne części kowanych zapewniają bezpieczeństwo i długowieczność pojazdu. Poniżej przedstawiono kilka typowych przykładów części samochodowych wytwarzanych metodą kucia na gorąco.

Główne kute komponenty obejmują:

- Części silnika i układu napędowego: Elementy takie jak tłoki, wały korbowe, wałki rozrządu i koła zębate skrzyni biegów są kute, aby wytrzymać ogromne siły oraz zmęczenie materiału w wyniku wielokrotnych cykli pracy silnika. Koła zębate i wały napędowe również opierają się na kucie ze względu na ich wytrzymałość i trwałość.

- Elementy zawieszenia i układu kierowniczego: Elementy krytyczne dla bezpieczeństwa, takie jak ramiona sterujące, przeguby kulowe, końcówki drążków kierowniczych, piasty i wrzeciona, są niemal wyłącznie wykonywane metodą kucia. Ich integralność strukturalna jest niezbędna do utrzymania kontroli nad pojazdem i pochłaniania uderzeń od drogi.

- Elementy zawieszenia i konstrukcyjne: Różne widełki, kołnierzyska i uchwyty tworzące ramię pojazdu i łączące główne zespoły są kute, aby zapewnić sztywną i niezawodną konstrukcję. Nawet mniejsze elementy wyposażenia, takie jak zawiasy drzwi, mogą być kute w celu zwiększenia trwałości.

Poniższa tabela przedstawia niektóre z tych części oraz główny powód, dla którego kucie jest preferowaną metodą produkcji.

| Komponent | Główna funkcja | Powód stosowania kucia |

|---|---|---|

| Wahadła | Łączy tłok z wałem korbowym | Wysoka wytrzymałość na rozciąganie i ściskanie, aby wytrzymać siły spalania. |

| Ramiona sterujące | Łączy piastę koła z ramą pojazdu | Doskonała odporność na zmęczenie, umożliwiająca wytrzymywanie ciągłych drgań drogowych. |

| Zębatki | Przekazuje moc z wału napędowego do mechanizmu różnicowego | Wyjątkowa odporność na zużycie i odporność udarowa dla styku zębatki z zębatką. |

| Końcówki ramki kierunkowej | Łączy układ kierowniczy z kołami | Wysoka integralność konstrukcyjna zapewniająca precyzyjną i niezawodną kontrolę kierowania. |

| Piasty i wrzeciona | Umożliwia montaż koła i podtrzymuje wagę pojazdu | Wyjątkowa nośność i odporność na siły udarowe. |

Orientacja w amerykańskim krajobrazie kucania samochodowego

Dla firm działających w Ameryce Północnej pozyskiwanie części od producenta samochodowych elementów samochodowych metodą gorącего kucania w USA oferuje istotne korzyści strategiczne. Krajowa branża kucia charakteryzuje się silnym naciskiem na jakość, zaawansowaną technologię oraz przestrzeganie rygorystycznych standardów branżowych. Współpraca z krajowym dostawcą może prowadzić do bardziej odpornych łańcuchów dostaw, lepszej komunikacji i większego nadzoru nad procesem produkcyjnym, co stanowi kluczowe czynniki w dynamicznym sektorze motoryzacyjnym.

Jedną z głównych zalet pozyskiwania krajowego jest zwiększone bezpieczeństwo łańcucha dostaw. Korzystanie z lokalnych lub regionalnych producentów skraca czas realizacji zamówień oraz ogranicza ryzyko związane z zakłóceniami w międzynarodowym przewozie towarów, cełami i niestabilnością polityczną. Bliskość ta umożliwia stosowanie modeli dostaw typu just-in-time (JIT), co może obniżyć koszty zapasów i poprawić efektywność produkcji. Ponadto współpraca w ramach tego samego środowiska regulacyjnego zapewnia zgodność z normami dotyczącymi pracy, bezpieczeństwa i ochrony środowiska.

Wiodące amerykańskie firmy odlewnicze często wyróżniają się innowacjami i zaangażowaniem w wysoką jakość. Jak wspomniano w przeglądzie branżowym przez Zetwerk , wiodący producenci inwestują znaczne środki w nowoczesne wyposażenie i procesy, aby dostarczać komponenty spełniające najwyższe standardy dokładności i wydajności. Oceniając partnerów z USA, należy zastosować te same rygorystyczne kryteria omówione wcześniej: potwierdzić ich certyfikat IATF 16949, ocenić ich doświadczenie w zakresie materiałów i inżynierii oraz zweryfikować ich możliwość sprostania konkretnym wymaganiom produkcyjnym i technicznym.

Podjęcie odpowiedniego wyboru w zakresie produkcji

Wybór idealnego producenta części samochodowych wytwarzanych metodą gorącego kucia to podstawowy krok zapewniający jakość i niezawodność produktu końcowego. Decyzja ta powinna opierać się na kompleksowej ocenie systemów jakości potencjalnego partnera, jego biegłości technicznej oraz zdolności do działania jako współpracującego przedłużenia Waszego zespołu. Priorytetowe traktowanie certyfikatu IATF 16949 gwarantuje podstawowy poziom jakości odpowiedni dla przemysłu motoryzacyjnego, podczas gdy dogłębna analiza ekspertyzy materiałowej i możliwości inżynierskich ujawni ich przydatność do konkretnego zastosowania.

Ostatecznie najlepsze relacje produkcyjne budowane są na fundamencie zaufania, przejrzystości oraz wspólnego zobowiązania do doskonałości. Skupiając się na tych kluczowych kryteriach, można nawiązać współpracę, która nie tylko dostarcza wysokiej jakości komponenty, ale również wzmocni łańcuch dostaw i poprawi pozycję konkurencyjną na rynku.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —