Wpływ ramion kierowniczych ze sztampowanej stali na zużycie paliwa

STRESZCZENIE

Ramiona kierownicze ze stali sztabkowej zazwyczaj negatywnie wpływają na zużycie paliwa, ponieważ są cięższe niż alternatywy, takie jak odlewy z aluminium. Ograniczenie całkowitej masy pojazdu to kluczowy sposób na poprawę liczby mil przejechanych na jednym galonie paliwa (MPG), przez co lżejsze komponenty odgrywają istotną rolę. Wybór między stalą a aluminium wiąże się z bezpośrednim kompromisem: stal oferuje niższy koszt i dużą trwałość, podczas gdy aluminium zapewnia znaczące oszczędności masy dla lepszego zużycia paliwa i lepszej jezdności, ale po wyższej cenie.

Podstawowa zasada: Jak masa pojazdu wpływa na zużycie paliwa

W centrum dyskusji na temat ramion kierowniczych i efektywności paliwowej znajduje się podstawowa koncepcja w inżynierii samochodowej: redukcja masy. Ta strategia zakłada zmniejszanie całkowitej masy pojazdu w celu obniżenia zużycia energii potrzebnej do przyspieszania i utrzymywania prędkości, co bezpośrednio przekłada się na lepszą oszczędność paliwa. Zgodnie z danymi Union of Concerned Scientists , ta zasada jest podstawą spełniania współczesnych standardów efektywności. Klasyczna fizyka dyktuje, że mniejsza masa wymaga mniejszej siły do przesunięcia, co skutkuje niższymi emisjami gazów cieplarnianych i większą liczbą kilometrów przebytych na litr paliwa.

Ta zasada ma bezpośredni wpływ na każdy element, w tym na te znajdujące się w systemie zawieszenia. Dźwignie sterujące, które łączą szkielet pojazdu z piastą koła, są kluczowym elementem tzw. "masy niewspornej". Obejmuje ona wagę wszystkich komponentów niepodpartych przez sprężyny zawieszenia (opony, koła, hamulce oraz dźwignie sterujące). Redukcja masy niewspornej jest szczególnie korzystna, ponieważ nie tylko przyczynia się do ogólnej redukcji masy, ale również poprawia właściwości jezdne i komfort jazdy. Lżejsze komponenty pozwalają zawieszeniu szybciej reagować na nierówności drogi, utrzymując lepszy kontakt opon z nawierzchnią, co zapewnia zwiększoną stabilność i przyczepność.

Chociaż takie czynniki jak aerodynamika i technologia silnika odgrywają ogromną rolę, masa poszczególnych komponentów to namacalny aspekt, na który mogą wpływać zarówno inżynierowie, jak i sami właściciele samochodów. Według ekspertów, za każde usunięcie 100 kg masy z pojazdu można osiągnąć potencjalny wzrost efektywności spalania o 3–5%. Dlatego też wybór części zamiennych, takich jak wahacze, wymaga szczególnej uwagi na materiał i odpowiadającą mu wagę – jest to kluczowe dla wszystkich, którzy chcą zoptymalizować wydajność i koszty eksploatacji swojego pojazdu.

Wahacze ze stali sztabkowej a wahacze aluminiowe: szczegółowe porównanie

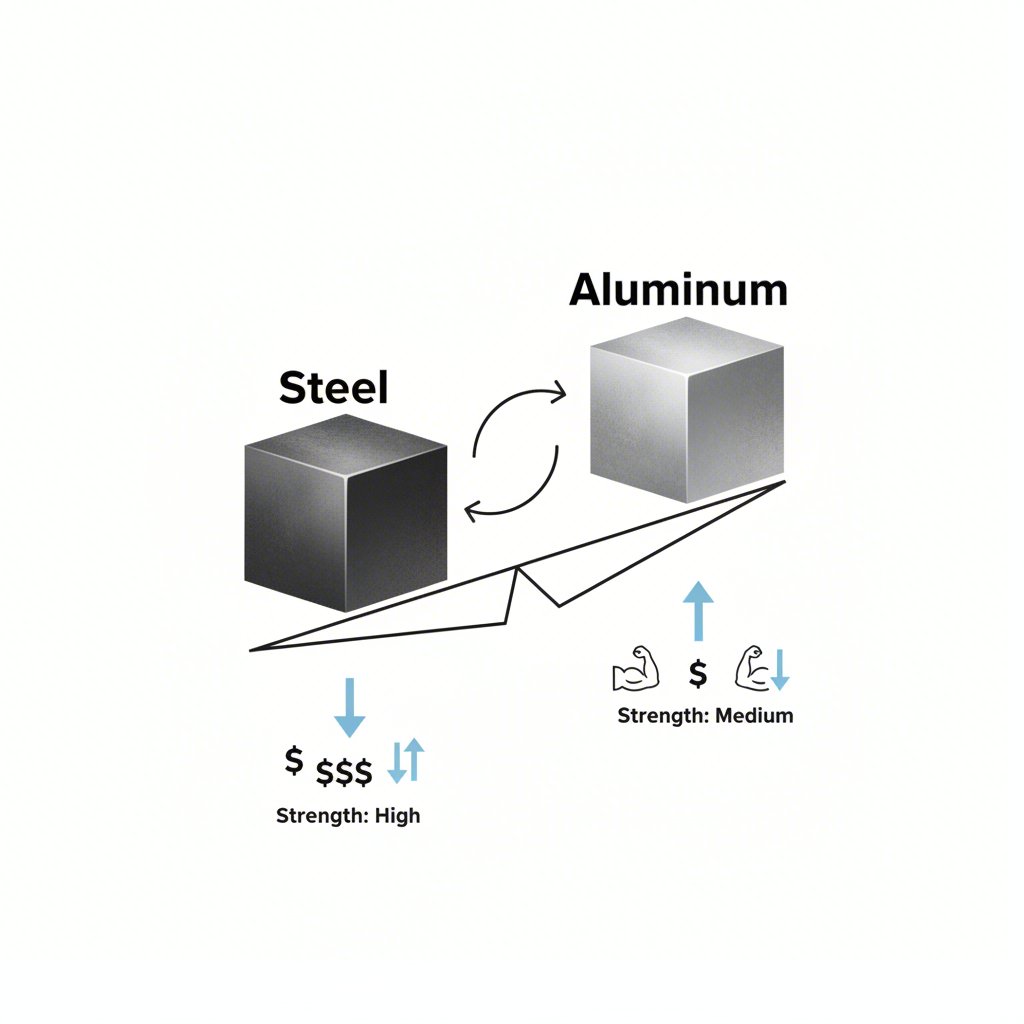

Podczas oceny ramion kierowniczych najczęściej napotyka się dwa materiały: stal szlachetną i odlewniczy aluminium, z których każdy charakteryzuje się innymi właściwościami. Wybór między nimi często sprowadza się do znalezienia równowagi między kosztem, trwałością a celami wydajnościowymi, szczególnie w kontekście zużycia paliwa. Stal szlachetna od dawna jest tradycyjnym wyborem wielu producentów ze względu na swoją wytrzymałość i niski koszt produkcji, co czyni ją niezawodną i ekonomiczną opcją. Główną wadą stali jest jednak jej masa.

Z drugiej strony ramię kierownicze z aluminium staje się coraz popularniejsze, szczególnie w pojazdach sportowych i nowszych modelach, gdzie priorytetem jest efektywność. Jak wspomniano w porównaniu przeprowadzonym przez Metrix Premium Parts , aluminium jest znacznie lżejsze niż stal. Zmniejszenie masy zmniejsza niewspawaną masę pojazdu, co przekłada się na lepszą reakcję zawieszenia, lepszą jezdność oraz, co najważniejsze, zwiększoną oszczędność paliwa. Aluminium cechuje się również naturalną odpornością na korozję, co stanowi istotną zaletę w porównaniu ze stalą, która może być podatna na rdzę we wilgotnym klimacie, chyba że zostanie odpowiednio powleczona.

Jednak te korzyści mają swoją cenę. Aluminium jest zazwyczaj droższe niż stal, zarówno pod względem kosztu surowca, jak i produkcji. Podczas gdy stal charakteryzuje się solidną trwałością i odpornością na silne uderzenia, co czyni ją odpowiednią do zastosowań w ciężarówkach i aplikacjach o dużej wytrzymałości, aluminium może być bardziej podatne na uszkodzenia przy ekstremalnym obciążeniu. Ostateczny wybór zależy od konkretnych potrzeb: stal dla opłacalności i siły, aluminium dla lekkiej wydajności i zysków efektywności.

Aby uprościć proces decyzyjny, poniżej przedstawiona jest bezpośrednia porównawcza analiza kluczowych cech każdego z materiałów:

| Cechy | Stal szlachetna | Formowane aluminium |

|---|---|---|

| Waga | Cięższy, co może negatywnie wpływać na zużycie paliwa. | Znacznie lżejszy, co poprawia oszczędność paliwa i właściwości jezdne. |

| Koszt | Zazwyczaj tańszy i bardziej opłacalny. | Wyższe koszty materiałów i produkcji. |

| Wytrzymałość i trwałość | Bardzo wytrzymały i trwały, odpowiedni do intensywnego użytku. | Wytrzymały, ale może być bardziej podatny na uszkodzenia w wyniku silnych uderzeń. |

| Odporność na korozję | Podatny na rdzę, jeśli warstwa ochronna zostanie naruszona. | Naturalnie odporny na korozję. |

| Wpływ na właściwości jezdne | Większa masa może prowadzić do mniej precyzyjnych właściwości jezdnych. | Zmniejszona masa zawieszenia niezawiszonego poprawia przyczepność i prowadzenie w zakrętach. |

Poza materiałem: Rola procesu produkcyjnego w osiągach

Chociaż wybór między stalą a aluminium ma kluczowe znaczenie, proces wytwarzania — tłoczenie, odlewanie czy kucie — wprowadza kolejny poziom złożoności i znacząco wpływa na końcowe osiągi wahacza. Zrozumienie tych metod jest kluczowe dla docenienia kompromisów inżynierskich, jakie podejmują producenci samochodów i podzespołów. Każda technika nadaje końcowemu produktowi inne właściwości, wpływając na wszystko — od stosunku wytrzymałości do masy po koszt.

Najczęstsze metody to:

- Kuźnia Blacharska: Proces ten polega na formowaniu arkuszy metalu za pomocą matrycy. Wahacze stalowe wykonane metodą tłoczenia są opłacalne w produkcji seryjnej, dlatego są powszechne we wielu pojazdach osobowych. Choć tradycyjnie kojarzone są z większą masą, nowoczesne osiągnięcia w dziedzinie wysokowytrzymałych stopów stali umożliwiły wytwarzanie lżejszych i bardziej wytrzymałych elementów tłoczonych niż kiedykolwiek wcześniej.

- Lanie: W tej metodzie stopiony metal (takie jak aluminium lub żelazo) jest wlewany do formy. Odlewanie pozwala na uzyskanie bardziej złożonych kształtów, które mogą być zoptymalizowane pod kątem wytrzymałości przy jednoczesnym minimalizowaniu zużycia materiału i masy. Ramiona odlewane z aluminium są popularną lekką opcją.

- Kuźnictwo: Kucie polega na kształtowaniu metalu za pomocą lokalnych sił ściskających. Ten proces powoduje wyrównanie struktury wewnętrznego ziarna metalu, co skutkuje elementami o wyższej wytrzymałości i odporności na zmęczenie w porównaniu do tłoczonych lub odlewanych rozwiązań. Ramiona kute z aluminium często stosuje się w pojazdach wysokiej wydajności, gdzie kluczowe są wytrzymałość i niska masa.

Ciekawe, że mimo iż stal szlachetna jest często uważana za cięższy materiał, nadal odgrywa kluczową rolę w nowoczesnych strategiach lekkich konstrukcji. Producentom samochodów ciągle narzuca się coraz surowsze przepisy dotyczące emisji, a zaawansowane techniki tłoczenia z zastosowaniem stali o wysokiej wytrzymałości i niskim stopie (HSLA) pozwalają im tworzyć elementy, które są jednocześnie wytrzymałe i zaskakująco lekkie, przy jednoczesnej kontroli kosztów. Dla producentów motoryzacyjnych osiągnięcie równowagi między precyzją, jakością a opłacalnością jest kluczowe. Firmy specjalizujące się w tej dziedzinie, takie jak Shaoyi (Ningbo) Metal Technology Co., Ltd. , dostarczają zaawansowane rozwiązania w zakresie tłoczenia metali niezbędnego do produkcji tych złożonych, wysokowydajnych komponentów – od wstępnych prototypów po pełnoskalową produkcję seryjną.

Ostatecznie, wydajność części zależy od jej materiału oraz sposobu wytwarzania. Ramiona aluminiowe wykonane metodą kucia będą miały inne właściwości niż te odlane, podobnie jak nowoczesne ramiona ze stali wysokiej wytrzymałości wykonane przez tłoczenie mogą lepiej wypaść od starszych, prostszych rozwiązań. Dobierając części zamiennicze, warto wziąć pod uwagę oba te czynniki, aby uzyskać oczekiwane właściwości eksploatacyjne.

Często zadawane pytania

1. Jaki materiał jest najlepszy na wahacze?

Nie ma jednego „najlepszego” materiału, ponieważ optymalny wybór zależy od priorytetów użytkownika. Jeżeli zależy Ci na maksymalnej wydajności, lepszej jezdności i większej oszczędności paliwa, lekkie odlewy aluminiowe są często preferowanym rozwiązaniem, jak podkreślają poradniki sklepów takich jak Perform-Ex Auto . Jeśli jednak najważniejsze są dla Ciebie trwałość, niski koszt początkowy oraz wytrzymałość w zastosowaniach ciężkich, to części ze stali tłoczonej lub odlewane nadal stanowią doskonały i niezawodny wybór.

2. Jaka jest różnica między ramionami sterowymi tłoczonymi a kowanymi?

Główna różnica polega na procesie wytwarzania oraz uzyskanej wytrzymałości. Dźwignie kierownicze tłoczone są wykonywane przez prasowanie arkusza stali w pożądany kształt, co jest metodą opłacalną dla produkcji masowej. Dźwignie kierownicze kute powstają poprzez podgrzanie metalu i jego sprężenie w matrycy. Ten proces kucia dopasowuje wewnętrzną strukturę ziarnową metalu do kształtu elementu, co daje komponent znacznie bardziej odporny i trwalszy niż element tłoczony czy nawet odlewany.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —