Jak kucie zapewnia lepszą odporność zmęczeniową metali

STRESZCZENIE

Kucie znacząco poprawia odporność na zmęczenie elementów metalowych, zasadniczo zmieniając ich wewnętrzną strukturę. Proces ten wykorzystuje ogromne ciśnienie do ulepszania i wyrównania struktury ziarnowej metalu, tworząc ciągły przepływ ziarna, który podąża za kształtem elementu. Eliminuje to wady wewnętrzne, takie jak porowatość i puste przestrzenie, co skutkuje gęstszym, silniejszym i bardziej trwały elementem, zdolnym znacznie lepiej wytrzymywać naprężenia cykliczne niż części wytwarzane metodą odlewniczą lub obróbką skrawaniem.

Główny mechanizm: Jak kucie ulepsza wewnętrzną strukturę metalu

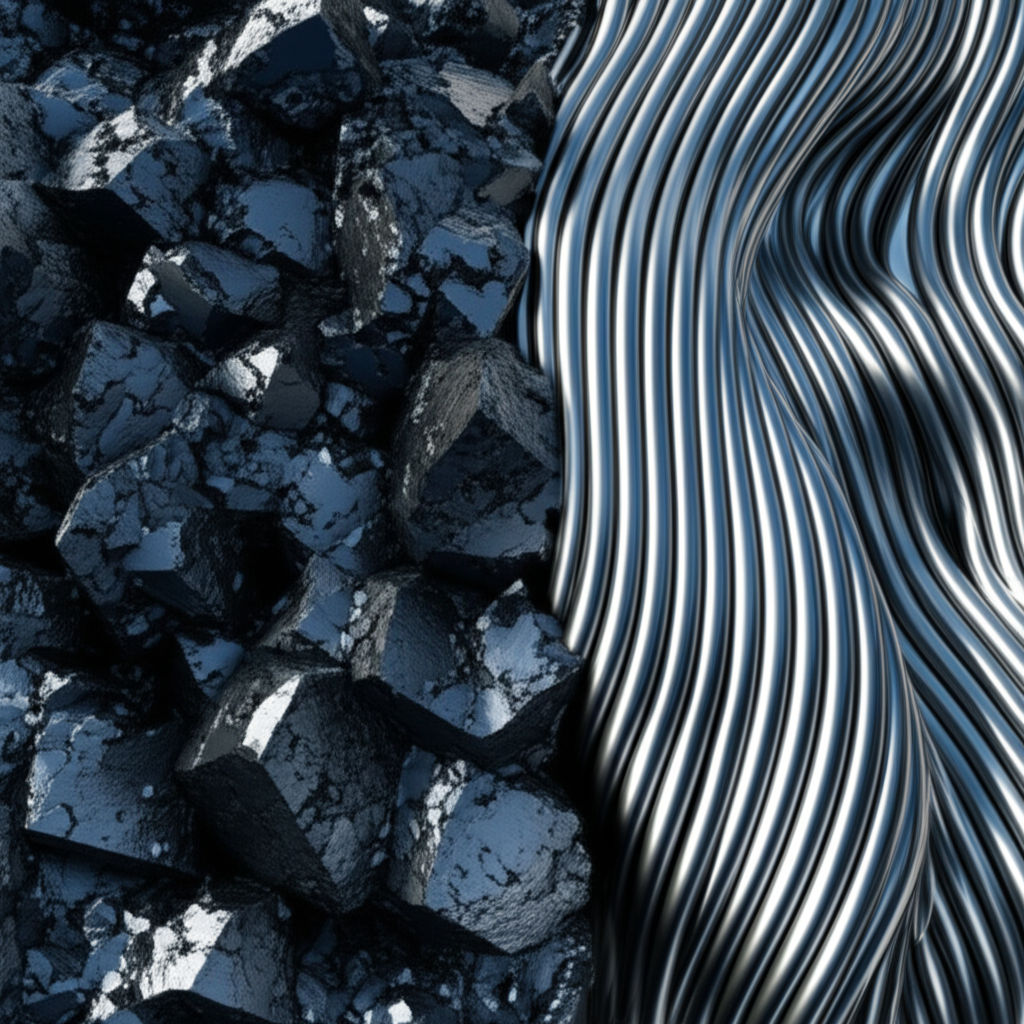

Aby zrozumieć, w jaki sposób kucie zwiększa odporność na zmęczenie, musimy najpierw przyjrzeć się wewnętrznej strukturze metalu: jego ziarnistości. Na poziomie mikroskopowym wszystkie metale składają się z kryształów ziarnistych. Wielkość, kształt i orientacja tych ziaren decydują o właściwościach mechanicznych materiału, w tym o jego wytrzymałości i trwałości. W stanie surowym, odlewanym, struktura ziarnowa metalu jest zazwyczaj przypadkowa i nieregularna, co może prowadzić do powstawania słabych punktów i wewnętrznych wad.

Proces kucia poddaje bilet metalowy ekstremalnym siłom ściskającym, poprzez uderzenia lub prasowanie. Intensywne obrobienie mechaniczne powoduje odkształcenie ziaren, ich rozpad i ponowne krystalizowanie w znacznie drobniejszą i jednolitszą strukturę. Zgodnie z wyjaśnieniem przedstawionym przez Southwest Steel Processing , ten proces metalurgicznego przekształcenia struktury krystalicznej prowadzi do uzyskania gęstszego i bardziej jednorodnego materiału. Poprzez fizyczne zamykanie i eliminowanie wewnętrznych wolnych przestrzeni, porowatości oraz wtrąceń (zanieczyszczeń), kucie usuwa mikroskopijne punkty początkowe, w których mogłyby się inicjować i rozwijać pęknięcia zmęczeniowe.

Zasadniczo ważnym aspektem tego procesu jest powstawanie tzw. "toku ziarnowego". Podobnie jak struktura włókien w drewnie, które wykazuje największą wytrzymałość, gdy siły działają wzdłuż jego długości, kucie ukierunkowuje strukturę ziarnową metalu tak, aby odpowiadała konturom gotowego elementu. Jak szczegółowo opisano przez Trenton Forging , kontrolowane odkształcenie zapewnia, że tok ziarnowy jest ułożony w kierunku maksymalnej wytrzymałości, zapewniając wyjątkową odporność na naprężenia i obciążenia udarowe. To kierunkowe ułożenie jest kluczowym powodem, dla którego części kute są lepsze w zastosowaniach wymagających dużej wytrzymałości, ponieważ ciągły, nieprzerwany tok ziarnowy skutecznie rozprowadza naprężenia po całym elemencie, nie koncentrując ich w miejscach osłabionych.

Kluczowe zalety mechaniczne: zwiększona wytrzymałość, odporność na pękanie i trwałość

Udoskonalona i uporządkowana struktura ziarnowa uzyskana w procesie kucia przekłada się bezpośrednio na szereg lepszych właściwości mechanicznych, które łącznie przyczyniają się do zwiększonej odporności na zmęczenie. Choć wytrzymałość na zmęczenie jest główną korzyścią dla elementów poddawanych obciążeniom cyklicznym, inne ulepszenia, takie jak odporność na pękanie, kruszenie oraz wytrzymałość na rozciąganie, są równie ważne dla ogólnej niezawodności i długowieczności części. Skuwany element nie jest po prostu silniejszy pod jednym względem; jest konstrukcyjnie lepszy pod każdym względem.

Proces kucia znacząco zwiększa kilka kluczowych właściwości mechanicznych:

- Zwiększona wytrzymałość na rozciąganie: To zdolność materiału do przeciwstawiania się rozerwaniu. Gęsta, jednolita struktura ziarnowa skuwanej części zapewnia większą odporność na siły rozciągające bez pęknięcia.

- Zwiększona odporność na uderzenia: Wytrzymałość to zdolność do pochłaniania energii i odkształcania się bez pęknięcia, co jest kluczowe w zastosowaniach wiązanych z nagłymi wstrząsami lub obciążeniami. Kucie nadaje lepszą odporność na uderzenia, dzięki czemu komponenty są mniej kruche.

- Lepsza kowalność: Kowalność odnosi się do zdolności materiału do odkształcania się pod wpływem naprężeń rozciągających, na przykład podczas formowania drutu. Udoskonalona struktura ziarnista pozwala kowany częściom bardziej się wydłużać lub giąć przed uszkodzeniem, zapewniając margines bezpieczeństwa przed katastrofalnym uszkodzeniem.

- Ulepszona odporność na zmęczenie: Jest to ostateczna korzyść dla elementów poddawanych cyklom powtarzalnego obciążania i rozładowania. Połączenie struktury wnętrza wolnej od wad i zoptymalizowanego przepływu ziarna oznacza, że pęknięcia zmęczeniowe znacznie trudniej się inicjuje i rozprzestrzenia.

Właściwości te działają synergicznie, tworząc komponent, który nie tylko jest silny, ale również niezwykle trwały. Jak wspomniano w materiałach firmy Qilu Steel Group , co sprawia, że kucie jest preferowaną metodą wytwarzania elementów krytycznych w przemyśle lotniczym, motoryzacyjnym oraz naftowym i gazowym, gdzie awaria komponentu nie wchodzi w grę. Wewnętrzna integralność strukturalna kowanych części zapewnia dłuższą żywotność i większą niezawodność w ekstremalnych warunkach pracy.

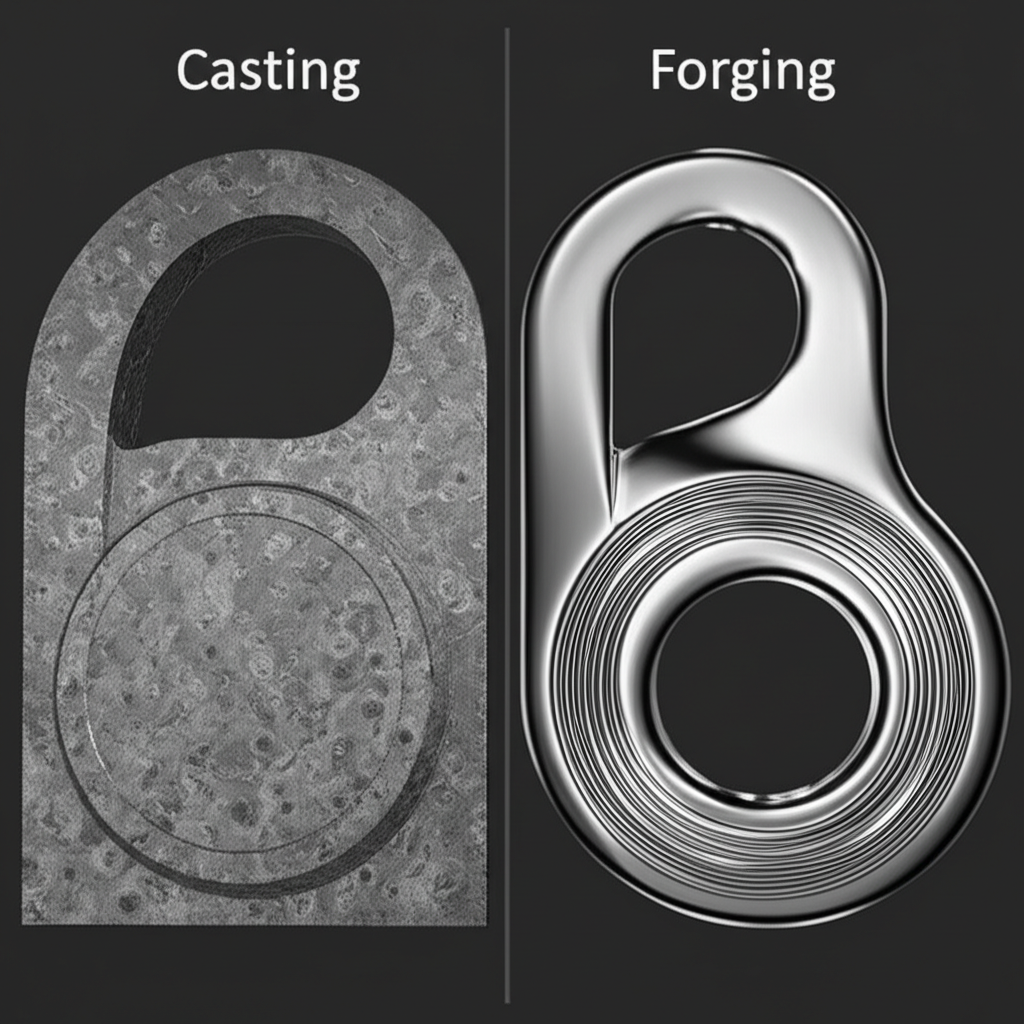

Kucie kontra odlewanie: porównanie strukturalne

Aby w pełni docenić zalety kucia, warto porównać je z odlewaniem, inną powszechną metodą wytwarzania. Odlewanie polega na wlewaniu stopionego metalu do formy i pozostawieniu go do ostygnięcia. Choć metoda ta jest uniwersalna pod względem tworzenia skomplikowanych kształtów, proces odlewania prowadzi do powstania zasadniczo odmiennej, mniej wytrzymałej struktury wewnętrznej. Losowy proces krzepnięcia podczas odlewania często powoduje nieregularną strukturę ziarnową i może prowadzić do powstawania porowatości, pęcherzyków gazu oraz innych wtrąceń w materiale.

Natomiast kłamstwo mechanicznie sprawia, że metal staje się stały, a następnie fizycznie go sprężone, aby usunąć te wady i wyrównać strukturę ziarna. W wymagających zastosowaniach, w których wytrzymałość i niezawodność są najważniejsze, na przykład w przemyśle motoryzacyjnym, często wyrobione elementy są lepszym wyborem. W przypadku solidnych i niezawodnych komponentów samochodowych firmy takie jak Shaoyi Metal Technology specjalizujemy się w wysokiej jakości kuwaniu na gorąco, zapewniając precyzję i wytrzymałość niezbędne dla części krytycznych. Poniższa tabela przedstawia najważniejsze różnice strukturalne.

| Cechy | Wyroby szlachetne | FORMOWANIE |

|---|---|---|

| Struktura ziarna | Szczupły, równomierny i ustawiony w kierunku (przepływ ziarna). | Często grube, niejednolite i losowo zorientowane. |

| Wady wewnętrzne | Prężeniem usuwa się pory, próżnice i włączenia. | Słuszność, kurczenie się i uwięzione zanieczyszczenia. |

| Odporność na zmęczenie | Doskonałe dzięki ciągłemu przepływowi ziarna i braku wad. | Wynik jest niższy ze względu na losową orientację ziarna i możliwość wewnętrznych koncentratorów naprężenia. |

| Wytrzymałość na udar | Wyższa dzięki wyrafinowanej, twardiej strukturze ziarna. | Zwykle niższe i może być bardziej kruche. |

Wyrównany przepływ ziaren w wykonanej części zapewnia ciągłą, nieprzerwaną drogę dla naprężenia, uniemożliwiając ich koncentrację w słabym punkcie. W części odlewanej, z jej przypadkowymi granicami ziaren i potencjałem do wewnętrznych pustek, występuje wiele miejsc, w których może się pojawić pęknięcie zmęczenia. Dzięki temu wykute elementy są wyraźnie bardziej niezawodne w przypadku części, które będą doświadczać drgań, uderzeń lub cyklicznych obciążeń w ciągu całego okresu eksploatacji.

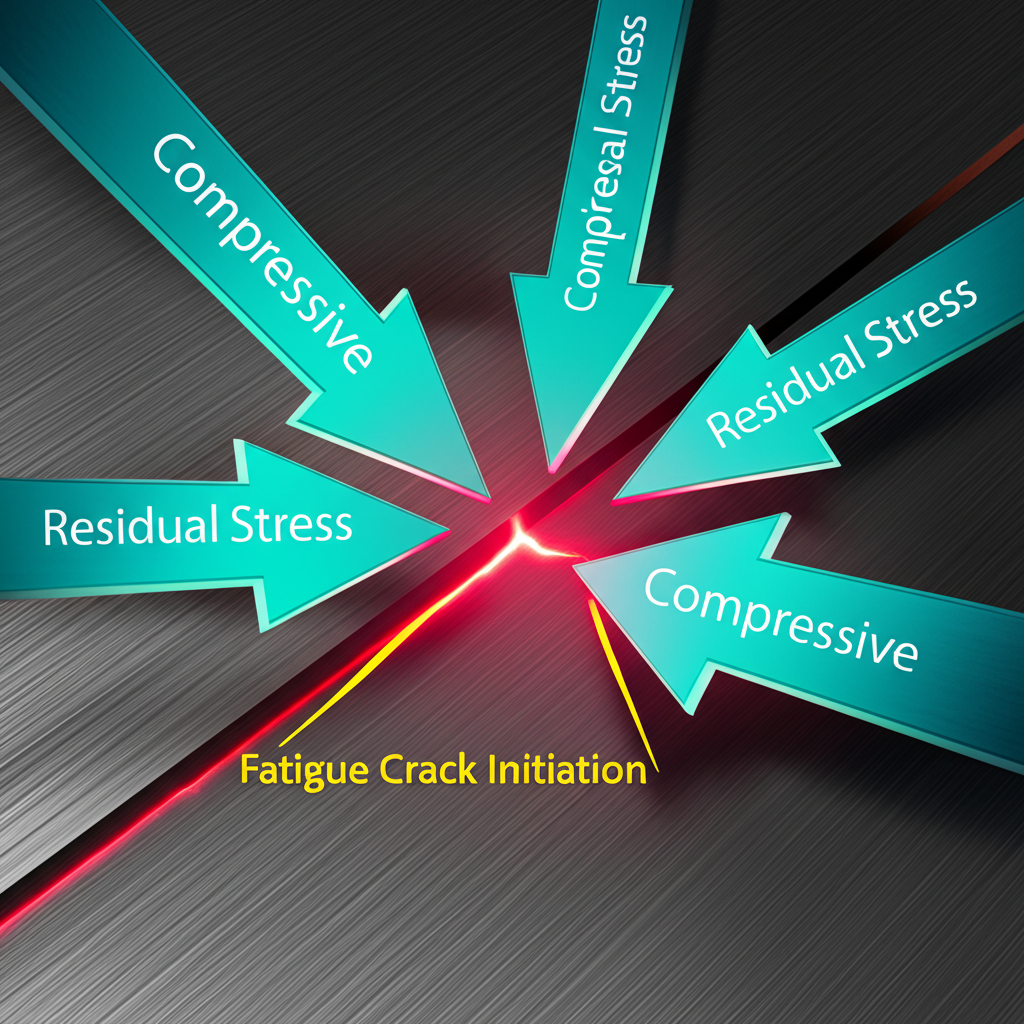

Kluczowa rola niezawodności powierzchni

Podczas gdy większość korzyści płynących z kucia wynika z udoskonalenia wewnętrznej struktury, stan powierzchni części odgrywa również kluczową rolę w odporności na zmęczenie. Pęknięcia związane z zmęczeniem prawie zawsze pojawiają się na powierzchni, często w mikroskopijnych defektach, zadrapaniach lub miejscach o wysokim stężeniu naprężeń. W procesie kształtowania naturalnie powstają elementy o doskonałej jakości powierzchni, tworząc gładkie, bezbłędne wykończenie, które minimalizuje potencjalne miejsca rozpoczęcia pęknięć. Ta wrodzona zaleta jest istotnym czynnikiem przyczyniającym się do ogólnej wytrzymałości i długowieczności składnika.

Poza początkowym kłamstwem, niezawodność powierzchni może być jeszcze bardziej zwiększona poprzez procesy wtórne. Według badania, na które odwołał się Komisja Regulacyjna USA ds. Energii Jądrowej , procesy takie jak strzał (lub strzał peening) mogą znacznie poprawić wytrzymałość na zmęczenie. Technika ta polega na bombardowaniu powierzchni małym, kulistym nośnikiem, który tworzy warstwę ciśnienia pozostałowego na powierzchni. To naprężenie ciśnieniowe działa jako bariera, utrudniając przyciąganie się naprężenia (które otwierają pęknięcia) i powoduje niewydolność.

Obróbka cieplna jest kolejnym kluczowym krokiem po kucie, który optymalizuje właściwości mechaniczne. Procesy takie jak tłumienie i hartowanie mogą jeszcze bardziej udoskonalić strukturę ziarna i złagodzić wewnętrzne napięcia w procesie kształtowania. Jak wyjaśniają eksperci z Queen City Forging , połączenie procesów kształtowania, kontrolowanej obróbki cieplnej i wzmocnienia powierzchni pozwala na precyzyjną kontrolę końcowych właściwości materiału. Takie holistyczne podejście zapewnia, że każdy aspekt elementu, od jego rdzenia po powierzchnię, jest zoptymalizowany dla maksymalnej wytrzymałości, trwałości i odporności na zmęczenie.

Forging - podstawa niezrównanej niezawodności

Podsumowując, kształtowanie to coś więcej niż tylko proces formowania; jest to metoda metalotechnicznej wyrafinowania, która zasadniczo zwiększa odporność metalu na uszkodzenia. Dzięki mechanicznej obróbce materiału, kucia tworzy gęstą, bezwzględną strukturę wewnętrzną charakteryzującą się cienką, jednorodną ziarną i ciągłym, wyrównanym przepływem ziaren. Ta zoptymalizowana architektura jest głównym powodem, dla którego sfałszowane elementy wykazują wyższą odporność na zmęczenie, wytrzymałość na rozciąganie i wytrzymałość uderzeniową.

Od wewnętrznej struktury ziarna po integralność powierzchni, każdy aspekt kształtowanej części jest zaprojektowany dla trwałości. W porównaniu z alternatywami, takimi jak odlewanie, kucie konsekwentnie zapewnia wyższy poziom integralności strukturalnej i przewidywalności wydajności. W przypadku zastosowań, w których elementy są narażone na wysokie obciążenia, obciążenia cykliczne lub ekstremalne warunki, proces kształtowania stanowi podstawę wytrzymałości i niezawodności, która jest niezbędna dla bezpieczeństwa i długotrwałej wydajności.

Często zadawane pytania

1. Co robi kutectwo, by ulepszyć metal?

Forgowanie poprawia metal poprzez udoskonalenie jego struktury ziarna, wyrównanie go dla siły kierunkowej (przepływ ziarna) i wyeliminowanie wewnętrznych wad, takich jak pęknięcia, próżnice i porowate. Proces ten sprawia, że metal jest gęstszy, mocniejszy, twardszy i znacznie bardziej odporny na zmęczenie i awarie uderzeniowe w porównaniu z innymi metodami produkcji.

2. Wykorzystanie Dlaczego kłamstwo zwiększa siłę?

Forgowanie zwiększa wytrzymałość, ponieważ silne ciśnienie powoduje, że ziarna metalu rozpadają się na drobniejsze, bardziej jednorodne ziarna. Te mniejsze ziarna tworzą więcej granic, które uniemożliwiają ruch wykształcenia, w ten sposób metal deformuje się. Ponadto, ustawienie tych ziaren w ciągłym przepływie kieruje naprężenie wzdłuż najsilniejszej ścieżki, zapobiegając słabym punktom.

3. Wykorzystanie Jak zmniejszyć zmęczenie metali?

Zmęczenie metali można zmniejszyć przy użyciu kilku metod. Zasadniczo, użycie procesu produkcyjnego takiego jak kuwanie tworzy lepszą strukturę wewnętrzną, która naturalnie jest odporna na zmęczenie. Ponadto, uwzględnienie wzorów, które minimalizują stężenie naprężenia, zabiegi po przetworzeniu, takie jak wystrzał do wprowadzenia naprężenia na powierzchni, oraz odpowiednie obróbki cieplne, przyczyniają się do znacznego poprawy trwałości metalowej części.

4. Wykorzystanie Jakie są główne zalety kształtowania metalu?

Główne zalety kucia metali obejmują doskonałe właściwości mechaniczne, takie jak zwiększona wytrzymałość na rozciąganie, odporność na uderzenia, kowalność oraz wyjątkowa odporność na zmęczenie. Wyrób kute charakteryzują się wysoką integralnością strukturalną dzięki eliminacji wewnętrznych wad i tworzeniu ciągłego przepływu ziarna, który podąża za konturem detalu. Skutkuje to bardzo niezawodnymi i trwałe elementami, idealnymi do zastosowań krytycznych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —