Jak automatyzacja w produkcji matryc samochodowych napędza innowacje

STRESZCZENIE

Automatyzacja w produkcji matryc odlewniczych wykorzystuje robotykę, zaawansowane czujniki oraz inteligentne oprogramowanie, aby przekształcić produkcję elementów metalowych. Poprzez integrację wielu złożonych etapów, takich jak tłoczenie i spawanie, w jeden zoptymalizowany proces odlewania pod ciśnieniem, ta technologia znacząco zwiększa szybkość produkcji, redukuje koszty wytwarzania, poprawia jakość detali oraz bezpieczeństwo pracowników. Stanowi ona podstawę współczesnej produkcji pojazdów, umożliwiając innowacje takie jak duże, jednoczęściowe podwozia oraz lekkie konstrukcje przeznaczone dla pojazdów elektrycznych.

Czym jest automatyzacja odlewania pod ciśnieniem i dlaczego rewolucjonizuje produkcję motoryzacyjną?

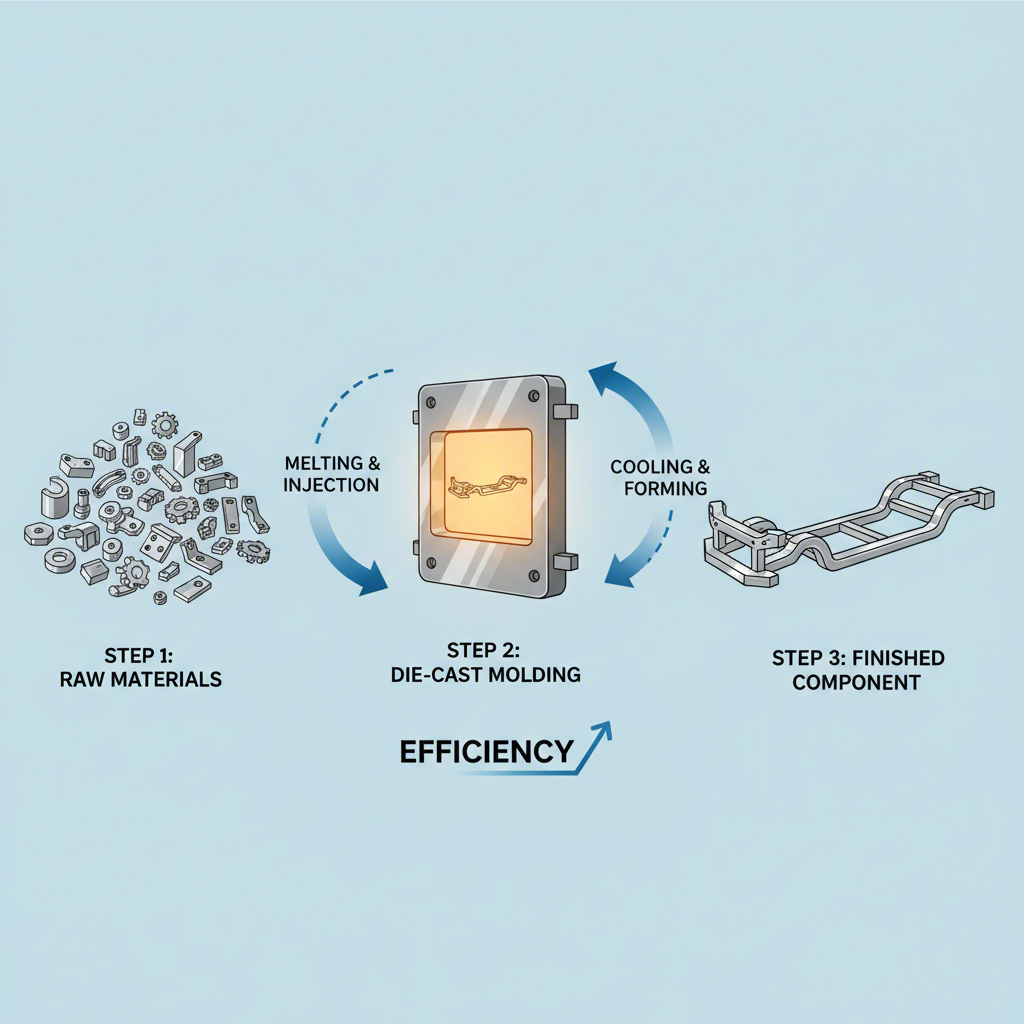

Automatyzacja odlewania pod ciśnieniem to strategiczne wykorzystanie systemów robotycznych, czujników oraz zaawansowanego oprogramowania w celu usprawnienia każdego etapu procesu odlewania, począwszy od obsługi stopionego metalu, a kończąc na końcowej kontroli jakości. Ta integracja oznacza zasadnicze odejście od tradycyjnej produkcji samochodów, która od dawna opierała się na sekwencji oddzielnych etapów: tłoczeniu indywidualnych blach metalowych, spawaniu ich setkami robotów, lakierowaniu oraz montażu końcowego. Automatyzacja redukuje ten złożony, wieloetapowy proces do bardziej efektywnej i zintegrowanej operacji.

Rewolucyjny wpływ tej technologii najlepiej ilustruje koncepcja „giga odlewania”, rozwijana przez producentów samochodów takich jak Tesla. Zamiast spawania dziesiątek mniejszych tłoczonych elementów w celu stworzenia podwozia pojazdu, ogromna maszyna do odlewania pod ciśnieniem wtryskuje stopiony aluminium do formy, tworząc dużą część karoserii w jednym kawałku. Takie podejście znacząco upraszcza linię produkcyjną. Na przykład, jedno z znanych zastosowań zastąpiło 79 oddzielnych tłoczonych części zaledwie jednym lub dwoma dużymi elementami odlewanymi pod ciśnieniem. Jak szczegółowo opisano w raporcie stowarzyszenia International Society of Automation (ISA) , ta konsolidacja zmniejszyła liczbę punktów spawalniczych wykonywanych przez roboty z około 800 do zaledwie 50.

Ten przeskok ma głębokie implikacje dla efektywności i szybkości. Tradycyjny proces tłoczenia i spawania karoserii samochodu mógł trwać od jednej do dwóch godzin. Dzięki całkowitemu formowaniu metodą odlewu ciśnieniowego ten sam komponent strukturalny może zostać wyprodukowany w czasie zaledwie trzech do pięciu minut. Tak ogromne skrócenie czasu cyklu nie tylko przyspiesza produkcję pojazdów, ale także znacząco zmniejsza powierzchnię fabryki niezbędną do produkcji, ponieważ jeden duży maszyny do odlewania ciśnieniowego może zastąpić całą linię robotów spawalniczych.

Ponadto ta innowacja jest kluczowym czynnikiem umożliwiającym rozwój pojazdów elektrycznych (EV). Główne wyzwanie dla EV to tzw. "lęk zasięgu", któremu producenci przeciwdziałają poprzez dodawanie kolejnych modułów baterii. Jednak wiąże się to ze znacznym przyrostem masy, co z kolei skraca zasięg. Całościowe odlewanie metodą high-pressure die casting pozwala na tworzenie lżejszych, a jednocześnie mocniejszych nadwozi pojazdów – proces ten określa się mianem lekkiego konstruowania (lightweighting). Osiągając redukcję całkowitej masy pojazdu, producenci mogą poprawić efektywność działania akumulatora i wydłużyć zasięg jazdy bez utraty integralności strukturalnej, co czyni automatyzację głównym czynnikiem napędzającym projektowanie samochodów nowej generacji.

Kluczowe korzyści i możliwości wynikające z automatyzacji w odlewaniu pod ciśnieniem

Wdrożenie zautomatyzowanego odlewnictwa ciśnieniowego oferuje przekonującą podstawę biznesową, opartą na znaczących ulepszeniach pod względem bezpieczeństwa, efektywności, jakości i opłacalności. Te korzyści pozwalają rozwiązać niektóre z najtrudniejszych wyzwań występujących w produkcji masowej i zapewniają jasną ścieżkę ku bardziej oszczędnemu i konkurencyjnemu procesowi. Automatyzując niebezpieczne i powtarzalne zadania, producenci mogą osiągnąć nowe poziomy produktywności i precyzji.

Jedną z najbardziej bezpośrednich i kluczowych korzyści jest poprawa bezpieczeństwa pracowników. Środowiska odlewnicze charakteryzują się ekstremalnymi temperaturami, stopionym metalem oraz systemami wtryskowymi pod wysokim ciśnieniem, co stanowi poważne zagrożenie dla operatorów ludzkich. Jak podkreśla Convergix Automation , roboty są zaprojektowane tak, aby wytrzymać te surowe warunki. Mogą wykonywać zadania takie jak odlew stopionego aluminium, smarowanie gorących form oraz wyjmowanie świeżo uformowanych odlewów, nie narażając się na niebezpieczeństwo, tworząc tym samym bezpieczniejsze i bardziej komfortowe środowisko pracy dla pracowników.

Automatyzacja zapewnia również znaczące korzyści w zakresie efektywności i szybkości. W przeciwieństwie do pracowników ludzi, systemy robotyczne mogą działać nieprzerwanie bez przerw i zmęczenia, co prowadzi do wyższej wydajności i skróconych czasów cyklu. Ta zdolność jest kluczowa dla spełnienia wymogów wysokiej produkcji w przemyśle motoryzacyjnym. Doskonałym przykładem tego wpływu jest studium przypadku firmy Pentaflex, dostawcy branży motoryzacyjnej, która wdrożyła półautomatyczny system montażu. To partnerstwo z JR Automation prowadziło do zadziwiającego 70% spadku zapotrzebowania na pracę ręczną oraz szybszych cykli produkcji, umożliwiając firmie podnoszenie kwalifikacji zespołu w celu zajmowania się bardziej wartościowymi zadaniami.

Poza szybkością automatyzacja zapewnia wyższą jakość i spójność. Procesy ręczne, takie jak smarowanie formy, mogą różnić się w zależności od operatora, co potencjalnie prowadzi do wad odlewów. Systemy zautomatyzowane wykonują te zadania z precyzją maszynową za każdym razem, zapewniając konsekwentne nanoszenie środków smarnych i jednolitą jakość elementów. Ta powtarzalność minimalizuje wady, zmniejsza wskaźnik odpadów i przekłada się na bardziej niezawodny produkt końcowy o mniejszych tolerancjach.

Ostatecznie korzyści te przekładają się na znaczące obniżenie kosztów. W raporcie ISA na temat całkowitego odlewania pod ciśnieniem zaznaczono, że ta technologia może obniżyć koszty produkcji aż o 40%. Oszczędności te osiąga się poprzez wiele kanałów: zmniejszone zapotrzebowanie na pracę, niższe zużycie materiału, mniej etapów produkcyjnych oraz obniżony wskaźnik braku. Optymalizując cały proces, automatyzacja stanowi silny bodziec finansowy dla producentów, by inwestować w modernizację swoich operacji odlewniczych.

Kluczowe technologie automatyzacji w procesie odlewania pod ciśnieniem

Pomyślne zautomatyzowanie procesu odlewania pod ciśnieniem opiera się na zestawie zintegrowanych technologii działających łącznie, aby kontrolować proces od surowca do gotowego elementu. Te systemy zastępują ingerencję ręczną na kluczowych etapach, zapewniając precyzję, bezpieczeństwo i wydajność. Do podstawowych technologii należą zaawansowane roboty przemysłowe, systemy wizyjne oraz inteligentne systemy sterowania nadzorujące każdy etap cyklu produkcyjnego.

Proces rozpoczyna się od Transport i dawkowanie materiału . Pojazdy sterowane automatycznie (AGVs) mogą transportować stopiony aluminium z pieca do maszyny do odlewania pod ciśnieniem, podczas gdy ramiona robotów wykonują niebezpieczne zadanie dozowania dokładnej ilości metalu wymaganej dla każdego odlewu. Eliminuje to narażenie ludzi na skrajne temperatury i zapewnia stałą objętość materiału w każdym cyklu, co jest kluczowe dla jakości wyrobu. Po odlewnictwie roboty są również używane do wyjmowania gorącego elementu z formy i umieszczania go na taśmach chłodzących lub w prasach do obcinania.

Następna jest Obsługa maszyn i przygotowanie form . Przed każdym cyklem matrycę należy opryskać środkiem smarnym, aby zapobiec przyleganiu odlewu oraz kontrolować temperaturę matrycy. Roboty wyposażone w specjalistyczne głowice natryskowe mogą aplikować ten środek smarny z doskonałą powtarzalnością, równomiernie pokrywając wszystkie powierzchnie. Automatyczne smarowanie jest znacznie bardziej precyzyjne niż ręczne natryskiwanie i odgrywa kluczową rolę w wydłużaniu żywotności matrycy oraz zapobieganiu wadom odlewów. Robot sygnalizuje również maszynie zamknięcie matrycy i uruchomienie cyklu wtrysku, obsługując maszynę w sposób ciągły.

Kontrola jakości i inspekcja stanowią jedną z najważniejszych dziedzin postępu technologicznego. Zautomatyzowane systemy inspekcji optycznej (AOI) wykorzystują kamery o wysokiej rozdzielczości oraz zaawansowane oprogramowanie do skanowania każdego elementu pod kątem wad powierzchniowych, takich jak pęknięcia, porowatość czy niedokładności wymiarowe. Jak wyjaśniono przez Die-Matic , te systemy mogą wykrywać niedoskonałości, które mogłyby zostać przeoczone przez ludzkie oko, zapewniając, że tylko elementy wysokiej jakości przechodzą dalej. Dla jeszcze większej precyzji można wykorzystać maszyny pomiarowe współrzędnościowe (CMM), aby zweryfikować, czy wymiary części odpowiadają rygorystycznym specyfikacjom projektowym.

Wreszcie, Przetwarzanie zadania są również idealnym kandydatem do automatyzacji. Po odlewaniu część często posiada nadmiar materiału, znany jako naddatek lub zadziory, który należy usunąć. Ramiona robotów mogą być wyposażone w narzędzia umożliwiające dokładne i powtarzalne wykonywanie operacji takich jak usuwanie zadziórów, przycinanie, wiercenie czy szlifowanie. To nie tylko przyspiesza proces wykańczania, ale również poprawia spójność końcowego produktu. Dla producentów dążących do wdrożenia tak zaawansowanych systemów, specjalistyczni dostawcy oferują wiedzę niezbędną do tworzenia indywidualnych form odlewniczych i komponentów stanowiących podstawę tych zautomatyzowanych linii produkcyjnych.

Przyszła Trajektoria: Automatyzacja i Ewolucja Produkcji Samochodowej

Automatyzacja w odlewnictwie nie polega tylko na optymalizacji obecnych procesów; jest to technologia podstawowa kształtująca przyszłość przemysłu motoryzacyjnego. W miarę jak producenci zmieniają się pod wpływem przejścia na pojazdy elektryczne, zakłóceń w łańcuchu dostaw i zmieniających się wymagań konsumentów, zaawansowana automatyzacja zapewnia elastyczność i inteligencję niezbędną do budowy bardziej odpornego i innowacyjnego ekosystemu produkcji. Trend zmierza ku inteligentniejszym, bardziej połączonym i wysoce dostosowalnym fabrykom.

Głównym czynnikiem napędzającym tę ewolucję jest przejście do Samochody elektryczne i hybrydowe . Te pojazdy wymagają złożonych i wysoce zintegrowanych komponentów, takich jak talie baterii i obudowy układu napędowego, które idealnie nadają się do odlewania matrycowego. Automatyzacja umożliwia precyzję i skalę niezbędną do efektywnego wytwarzania tych części. Techniki takie jak odlewanie gigantyczne stają się kluczowe dla strategii produkcji pojazdów elektrycznych, ponieważ pozwalają na lżejsze i bardziej sztywne platformy pojazdów, co poprawia bezpieczeństwo i zasięg. W miarę jak rozwija się technologia baterii, systemy automatyczne będą kluczowe dla dostosowania linii produkcyjnych do nowych konstrukcji i chemii.

W związku z tym Inteligentny Łańcuch Dostaw to kolejny ważny trend. Automatyzacja wykracza poza hale produkcyjne, umożliwiając tworzenie bardziej inteligentnych systemów logistyki i zarządzania zapasami. Poprzez integrację analityki opartej na sztucznej inteligencji producenci mogą przewidywać niedobory materiałów, optymalizować poziom zapasów oraz śledzić komponenty z ulepszoną możliwością śledzenia dzięki technologiom takim jak RFID i IoT. Takie podejście oparte na danych minimalizuje przestoje i pozwala na bardziej elastyczną reakcję na zakłócenia globalne, czyniąc cały łańcuch dostaw bardziej odpornym.

Dodatkowo, narzędzia cyfrowe, takie jak Cyfrowe bliźniaki i symulacje rewolucjonizują sposób projektowania i zarządzania liniami produkcyjnymi. Cyfrowy bliźniak to wirtualna kopia systemu fizycznego, umożliwiająca inżynierom symulowanie całego procesu odlewania pod ciśnieniem, testowanie różnych konfiguracji oraz identyfikowanie potencjalnych wąskich gardeł jeszcze przed zainstalowaniem jakiegokolwiek sprzętu. To wirtualne uruchomienie oszczędza czas i zasoby, zapewniając, że nowe systemy zautomatyzowane będą od pierwszego dnia zoptymalizowane pod kątem maksymalnej wydajności. Ta technologia jest fundamentem przemysłu 4.0, umożliwiającym ciągłą poprawę i konserwację predykcyjną.

Patrząc w przyszłość, te trendy wskazują na erę modułowej, elastycznej produkcji, w której automatyzacja pozwala producentom szybko dostosowywać się do zmian rynkowych. Inwestycje w te zaawansowane systemy to już nie tylko kwestia zysków z efektywności; stały się strategiczną koniecznością dla każdego producenta samochodów, który chce zachować przewagę konkurencyjną w szybko zmieniającym się sektorze.

Strategiczna konieczność zautomatyzowanego odlewania pod ciśnieniem

Zintegrowanie automatyzacji w produkcji matryc samochodowych to więcej niż tylko drobna poprawa; jest to zmiana paradygmatu, która ponownie definiuje granice efektywności produkcji, projektowania pojazdów oraz konkurencyjności branży. Łącząc złożone, wieloetapowe procesy w jedną zoptymalizowaną operację, ta technologia oferuje skuteczne rozwiązanie współczesnych wyzwań związanych z lekką konstrukcją, redukcją kosztów i skróceniem czasu wprowadzania produktów na rynek. Od zwiększenia bezpieczeństwa pracowników po zapewnienie bezbłędnej jakości elementów – korzyści są kompleksowe i przekonujące.

W miarę jak świat motoryzacyjny przyspiesza w kierunku elektrycznej i cyfrowo połączonej przyszłości, rola zaawansowanej produkcji będzie się tylko zwiększać. Technologie takie jak odlewanie gigantycznych elementów (giga casting) i sterowana sztuczną inteligencją kontrola jakości nie są już koncepcjami przyszłości, lecz praktycznymi narzędziami wdrażanymi obecnie w celu budowy pojazdów nowej generacji. Dla producentów OEM i dostawców przyjęcie automatyzacji to nie tylko opcja, ale strategiczna konieczność zapewniająca przetrwanie i rozwój. Możliwość wytwarzania silniejszych, lżejszych i bardziej złożonych komponentów na dużą skalę będzie cechą definiującą liderów branży w nadchodzących latach.

Często zadawane pytania

1. Czy odlewanie pod ciśnieniem można zautomatyzować?

Tak, odlewanie pod ciśnieniem jest bardzo odpowiednie do automatyzacji. Roboty i systemy zautomatyzowane mogą skutecznie obsługiwać niemal każdy etap procesu, w tym wlewanie stopionego metalu, smarowanie form, wyjmowanie gotowych elementów oraz przeprowadzanie kontroli jakości. Ta automatyzacja zwiększa szybkość, poprawia bezpieczeństwo, usuwając ludzi z niebezpiecznych warunków, oraz zapewnia spójną jakość produktu.

2. Jak wykorzystuje się automatyzację w produkcji samochodów?

W produkcji samochodów automatyzacja jest szeroko stosowana na całej linii produkcyjnej. Roboty odgrywają kluczową rolę w zadaniach takich jak spawanie, malowanie, montaż i transport materiałów. W kontekście odlewania pod ciśnieniem, automatyzacja służy do wytwarzania dużych elementów konstrukcyjnych, obsługi stopionych metali, kontroli elementów pod kątem wad za pomocą wizji maszynowej oraz wykonywania zadań końcowych, takich jak obcinanie i usuwanie zadziorów, wszystko to zwiększa wydajność i chroni pracowników.

3. Jakie są 4 typy automatyzacji przemysłowej?

Cztery główne typy automatyzacji przemysłowej to automatyzacja stała, programowalna, elastyczna oraz zintegrowana. Automatyzacja stała jest stosowana w przypadku zadań powtarzalnych o dużej liczbie sztuk, przy użyciu dedykowanego sprzętu. Automatyzacja programowalna pozwala na zmianę kolejności operacji, aby dostosować się do różnych konfiguracji produktów. Automatyzacja elastyczna jest rozwinięciem automatyzacji programowalnej i umożliwia szybsze przejścia między różnymi produktami. Automatyzacja zintegrowana łączy wszystkie te systemy w ramach centralnego systemu sterowania, zapewniając w pełni ujednolicony proces produkcji.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —