Stal kowana: Odblokowanie wyjątkowej wytrzymałości dla elementów bezpieczeństwa

STRESZCZENIE

Kucie stali wysokiej wytrzymałości na potrzeby elementów bezpieczeństwa to proces produkcyjny, w którym do kształtowania metalu wykorzystuje się intensywne siły ściskające. Ta metoda ulepsza wewnętrzną strukturę ziarnową stali, eliminując wady i wyrównując przebieg ziarna, co zapewnia wyższą wytrzymałość, trwałość oraz odporność na zmęczenie materiału. Dlatego stal kowana jest niezbędnym wyborem dla krytycznych pod względem bezpieczeństwa elementów w wymagających branżach, takich jak lotnicza, obronna czy motoryzacyjna, gdzie awaria komponentu jest niedopuszczalna.

Podstawy kucia: jak powstaje wyższa wytrzymałość

Kucie metali to jedna z najstarszych i najskuteczniejszych metod obróbki metali, polegającej na kształtowaniu stali za pomocą lokalnych sił ściskających. Proces ten zazwyczaj zaczyna się od nagrzania bloomu stalowego do wysokiej temperatury, dzięki czemu staje się on podatny, bez topnienia. Następnie nagrzaną stal kuje się lub prasuje między matrycami, nadając jej pożądany kształt. W przeciwieństwie do procesów takich jak odlewanie, w których metal jest ciekły i wlewany do formy, kucie zachowuje stal w stanie stałym, co jest kluczowe dla jego przekształcającego wpływu na właściwości materiału.

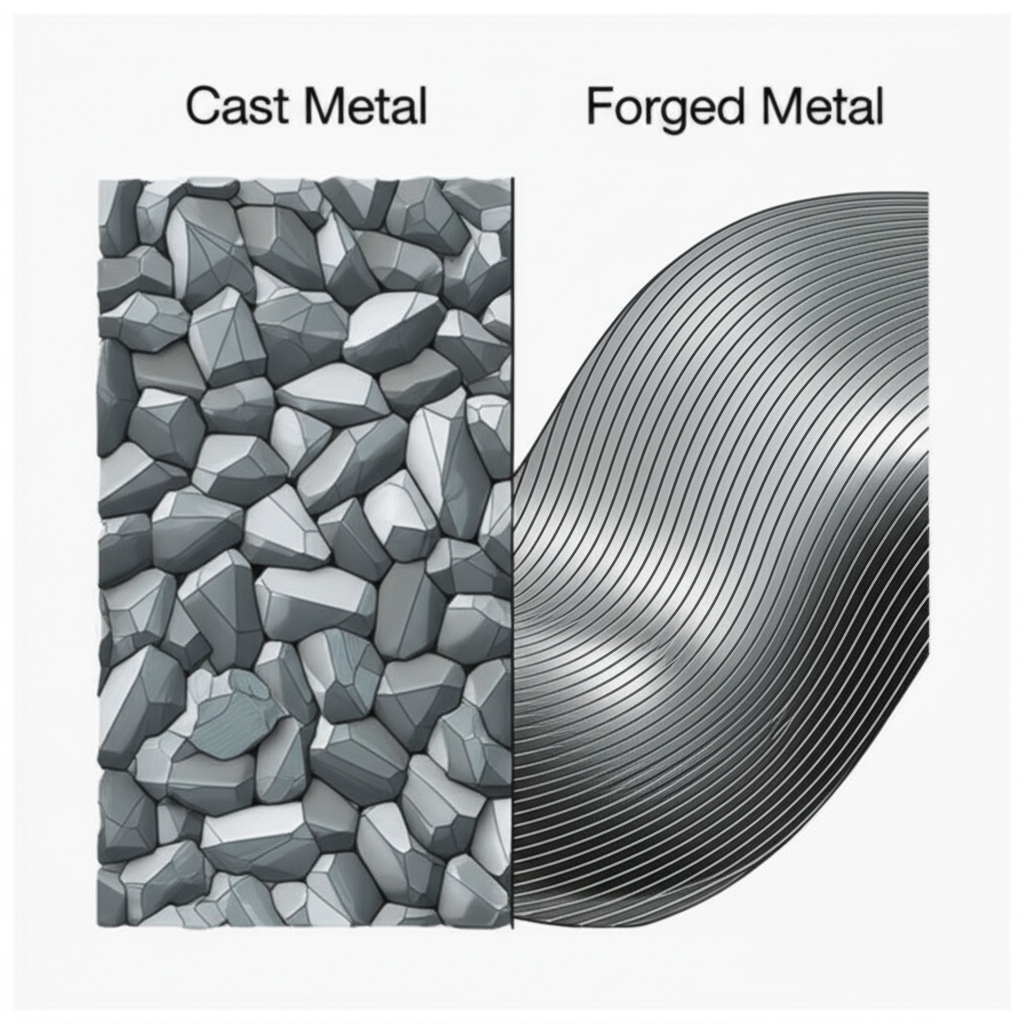

Główną zaletą kucia jest możliwość fundamentalnej zmiany i ulepszania struktury ziarnistej stali. Olbrzymie ciśnienie wywierane podczas procesu powoduje odkształcenie i rekrystalizację ziaren metalu, wyrównując je zgodnie z konturami końcowego elementu. To kierunkowe wyrównanie, często nazywane przepływem ziarna, jest analogiczne do struktury drewna; tworzy ciągłą strukturę, która jest znacznie silniejsza i bardziej odporna niż losowa, niemieszczona struktura ziarnista występująca w odlewach lub częściach obrabianych. Udoskonalona struktura ziarnista jest mniej narażona na porowatość, skurcz czy puste przestrzenie, które mogą naruszać integralność odlewów.

Ta ulepszona struktura skutkuje mierzalnie lepszymi właściwościami mechanicznymi. Proces ten zamyka wewnętrzne puste przestrzenie i rozkłada wtrącenia, które mogłyby stać się potencjalnymi punktami naprężenia, prowadząc do uzyskania gęstszego i bardziej jednorodnego materiału. Wynikiem jest komponent o znacznie wyższej wytrzymałości na rozciąganie, odporności na uderzenia oraz dłuższym czasie życia zmęczeniowego. Zgodnie z badaniami cytowanymi przez Cornell Forge , części kute mogą wykazywać o 26% wyższą wytrzymałość na rozciąganie oraz wyraźnie wyższą wytrzymałość zmęczeniową w porównaniu do swoich odlewanych odpowiedników. Sprawia to, że elementy kute są wyjątkowo trwałe i niezawodne w warunkach ekstremalnych obciążeń oraz obciążeń cyklicznych.

Kluczowe właściwości mechaniczne wysokowytrzymałej stali kutej

Proces kucia nadaje unikalny zestaw właściwości mechanicznych, dzięki czemu jest idealną metodą produkcji elementów, w których bezpieczeństwo i niezawodność są najważniejsze. Te cechy zapewniają, że części wytrzymują ekstremalne naprężenia eksploatacyjne przez długi okres użytkowania bez awarii.

Wyjątkowa wytrzymałość zmęczeniowa i udarność

Zmęczeniowe pęknięcia, spowodowane powtarzającymi się cyklami naprężeń, stanowią główne zagrożenie dla komponentów krytycznych pod względem bezpieczeństwa. Kucie bezpośrednio przeciwdziała temu zjawisku, tworząc wysoce uporządkowaną i skierowaną strukturę ziarnową, która zapobiega inicjowaniu i rozprzestrzenianiu się rys. Dzięki temu elementy kute charakteryzują się wyjątkową wytrzymałością na zmęczenie, umożliwiając im wytrzymywanie milionów cykli obciążeń w zastosowaniach takich jak podwozia samolotów czy komponenty silników. Dodatkowo, odporność zapewniona przez proces kucia gwarantuje wysoką wytrzymałość na udary, co pozwala elementom pochłaniać nagłe szoki i obciążenia bez pęknięć – kluczowy wymóg dla pojazdów wojskowych i maszyn przemysłowych.

Zwiększona trwałość konstrukcyjna i niezawodność

W przeciwieństwie do odlewania, które może powodować wewnętrzne wady, takie jak porowate lub puste, proces kształtowania mechanicznie obróci stal, skonsolidowanie materiału w stałą, gęstą masę. W ten sposób eliminowane są wnętrze i zapewnia się wysoki stopień jednolitości i integralności konstrukcji. Ta niezawodność jest powodem, dla którego kucie jest wymagane w wielu zastosowaniach pod wysokim ciśnieniem i wysokim naprężeniem. Jak zauważyli eksperci z ASTM International w przypadku części podlegających obróbce do wytrzymałości powyżej 200 000 psi, osiągnięcie niezawodnych, wytrzymałych odkupień stalowych ma kluczowe znaczenie, zwłaszcza w przypadku, gdy wymagana jest wysoka elastyczność poprzeczna.

Poprawiona odporność na korozję

W trudnych warunkach, takich jak w przypadku zastosowań morskich lub lotniczych, korozja może poważnie zagrozić integralności elementu. Proces kształtowania może zwiększyć odporność na korozję niektórych stopów, w tym stali nierdzewnej. Jak wyjaśnił Trenton Forging , proces ten poprawia odporność na korozję międzyziarnową dzięki ulepszonemu struktury ziarna. Dzięki temu kute elementy są bardziej trwałe i niezawodne w warunkach działania morskiej wody, chemikaliów i ekstremalnych warunków atmosferycznych, co wydłuża ich czas użytkowania i zapewnia ciągłą bezpieczeństwo.

Zastosowania krytyczne w branżach skupionych na bezpieczeństwie

Wyjątkowe właściwości kutej stali wysokiej wytrzymałości czynią ją niezbędna w różnych branżach, w których awaria komponentu może mieć katastrofalne skutki. Jej stosowanie jest dowodem zaufania, jakie inżynierowie pokładają w jej wytrzymałości i niezawodności w najtrudniejszych warunkach.

W przemyśle lotniczym bezpieczeństwo jest najwyższym priorytetem. Kucie stosuje się do produkcji kluczowych komponentów, takich jak podwozia, łopatki turbin, mocowania silników oraz elementy konstrukcyjne kadłuba. Komponenty te muszą wytrzymać ogromne obciążenia podczas startu, lotu i lądowania. Jak wskazano przez Canton Drop Forge , kucie zamknięte zapewnia znakomitą wytrzymałość, trwałość i precyzję wymagane w tych zastosowaniach, gwarantując, że elementy spełniają rygorystyczne standardy lotnicze i przyczyniają się do ogólnej bezpieczeństwa oraz efektywności statków powietrznych.

Sektor obronny w dużym stopniu polega na kowanych komponentach w zastosowaniach od pojazdów bojowych naziemnych i okrętów wojennych po zaawansowane uzbrojenie. Elementy gąsienic, zawieszenia oraz pancerz na pojazdach wojskowych muszą wytrzymać ekstremalne obciążenia udarowe i trudny teren. W zastosowaniach morskich kute wały, zawory i części pomp są niezbędne ze względu na ich wytrzymałość oraz zwiększoną odporność na korozję w środowisku słonej wody. Masywna trwałość kowanych elementów zapewnia niezawodne działanie sprzętu wojskowego w najtrudniejszych warunkach operacyjnych.

Przemysł motoryzacyjny wykorzystuje również stal kucaną do kluczowych komponentów bezpieczeństwa, takich jak wały korbowe, tłoki połączeniowe, zwrotnice i belki mostowe. Te elementy są narażone na ciągłe obciążenia i wibracje, a ich awaria może prowadzić do utraty kontroli nad pojazdem. W celu uzyskania solidnych i niezawodnych komponentów samochodowych, specjalistyczne usługi takie jak te oferowane przez Shaoyi Metal Technology oferują niestandardowe rozwiązania kucia na gorąco spełniające rygorystyczne normy certyfikacji IATF16949, zapewniając precyzję i wydajność od małych partii po produkcję seryjną.

Wybór materiału: Dobór odpowiednich gatunków stali do kucia

Wybór odpowiedniej gatunki stali to krytyczny etap w produkcji wytrzymałych odkuwanych elementów, ponieważ skład materiału bezpośrednio wpływa na końcowe właściwości. Wybór zależy całkowicie od wymagań konkretnego zastosowania, w tym pożądanej wytrzymałości, twardości, odporności na ciepło oraz warunków środowiska. Nie istnieje jedna „najlepsza” stal; raczej optymalnym materiałem jest ten, który zapewnia równowagę między wymaganiami dotyczącymi wydajności a aspektami produkcyjnymi.

W procesie odkuwania wysokiej wytrzymałości stosuje się kilka rodzajów stali. Stale średnio węglowe, takie jak AISI 1045, oferują dobry kompromis między wytrzymałością, odpornością na zużycie a łatwością obróbki, co czyni je odpowiednimi dla części takich jak koła zębate i wały. W przypadku bardziej wymagających zastosowań preferowanym wyborem są stalie stopowe. Stale te zawierają pierwiastki takie jak chrom, molibden i nikiel, które poprawiają określone właściwości.

Jednym z najpopularniejszych stali stopowych do zastosowań wymagających wysokiej wytrzymałości jest stal AISI 4140 (stal chromomolibdenowa). Charakteryzuje się dużą ciągliwością, odpornością na ścieranie oraz doskonałą wytrzymałością zmęczeniową, co czyni ją powszechnym materiałem w przemyśle lotniczym, motoryzacyjnym oraz w branży naftowej i gazowniczej. Innym szeroko stosowanym gatunkiem jest stal AISI 4340, zawierająca nikiel, który zapewnia jeszcze większą ciągliwość i odporność na udary przy wysokich poziomach wytrzymałości. Te zaawansowane stopy, odpowiednio kute i poddane obróbce cieplnej, mogą osiągnąć ekstremalną trwałość niezbędną dla najważniejszych komponentów bezpieczeństwa.

Niepoddająca się rywalizacji niezawodność komponentów kowanych

W końcu decyzja o zastosowaniu stali sztucznej o wysokiej wytrzymałości do elementów bezpieczeństwa sprowadza się do jednego nie do negocjacji czynnika: niezawodności. Proces kształtowania to coś więcej niż tylko formacja; jest to technika wyrafinowania, która buduje wyższą wytrzymałość i odporność bezpośrednio w rdzeniu materiału. Dzięki wyrównaniu struktury ziarna i usunięciu wewnętrznych wad, kucia produkuje części, które są odporne na silne siły, wytrzymają zmęczenie i wykonują się bezbłędnie w warunkach, w których inne materiały nie są w stanie działać. Od nieba po morza i na ziemi, podrobione elementy zapewniają fundamentalne siły, które utrzymują bezpieczne i skuteczne działanie systemów.

Często zadawane pytania

1. Jaka jest najmocniejsza stal do kształtowania?

Stal „najmocniejsza” do kucia zależy od konkretnych wymagań zastosowania. Jednak pewne stale stopowe są znane ze swojej wyjątkowej wytrzymałości. Gatyunki takie jak AISI 4340 i 4140 (Chromoly) cenione są za wysoką wytrzymałość na rozciąganie, odporność na pękanie i zmęczenie, co czyni je idealnym wyborem do elementów lotniczych i samochodowych narażonych na duże obciążenia. Ostateczne właściwości osiąga się poprzez połączenie odpowiedniego stopu i odpowiedniego hartowania.

2. Który metal nie może być kuty?

Żeliwo jest znanym metalem, który nie nadaje się do kucia. Jak sama nazwa wskazuje, żeliwo ma skład chemiczny i strukturę wewnętrzną specjalnie zaprojektowaną do odlewania (topienia i wlewania do formy). Wysoka zawartość węgla czyni je kruchym, a próba ukształtowania go siłami ściskania podczas kucia spowodowałaby pękanie i łamanie zamiast odkształcenia.

3. Jakie są ograniczenia stali kutej?

Chociaż kucie zapewnia większą wytrzymałość, ma pewne ograniczenia. Proces ten jest zazwyczaj mniej odpowiedni do tworzenia bardzo skomplikowanych lub złożonych kształtów z wnękami wewnętrznymi, które lepiej wykonuje się metodą odlewniczą. Kucia nie można stosować do wytwarzania elementów porowatych, takich jak łożyska samosmarne, ani części wymagających mieszania różnych metali spiekanych ze sobą. Dodatkowo narzędzia (matryce) potrzebne do kucia mogą być kosztowne, co czyni tę metodę mniej opłacalną przy bardzo małych partiach produkcyjnych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —