Typy konstrukcji kół kowanych: Który pasuje do Twojego projektu?

Zrozumienie podstaw konstrukcji kół kowanych

Czy kiedykolwiek zastanawiałeś się, co oznaczają koła kowane, przeglądając opcje kół wysokiej wydajności? Oto istotna odpowiedź: koła kowane są wytwarzane poprzez uciskanie solidnych wałków aluminiowych pod ekstremalnym ciśnieniem, zazwyczaj pomiędzy 8 000 a 10 000 ton , aby uzyskać gęstszą i znacznie silniejszą strukturę molekularną niż jakakolwiek inna metoda produkcji.

W przeciwieństwie do kół odlewanych, w których stopiony aluminium jest wlewane do form i pozostawiane do ostygnięcia, kucie przekształca solidny cylindryczny walec z lotniczego aluminium 6061-T6 w koło poprzez kontrolowane nagrzewanie i ogromne ciśnienie. Aluminium nigdy nie ulega stopieniu podczas tego procesu. Zamiast tego staje się wystarczająco plastyczne, by można je było uformować, zachowując jednocześnie integralność jego struktury krystalicznej. Ta podstawowa różnica oddziela konstrukcję kowaną od odlewanej i wyjaśnia, dlaczego takie koła mają wyższą cenę.

Nauka stojąca za wytrzymałością kowanego aluminium

Porównując koła kute i odlewane, kluczowa różnica leży w strukturze ziarnistej. Wyobraź sobie strukturę drewna. Przecięcie wzdłuż włókien wymaga znacznie mniejszego wysiłku niż cięcie poprzeczne. Metal zachowuje się podobnie, a kucie wykorzystuje tę zasadę.

Podczas procesu kucia struktura ziarnista aluminium ulega reorganizacji na poziomie cząsteczkowym. Ziarna wydłużają się, prostują i ustawiają w kierunku przyłożonej siły. Tworzy to ciągłe, kierunkowe ścieżki, którymi naprężenia mogą przenosić się przez materiał. Zgodnie z testami przemysłowymi, taka uporządkowana struktura ziarnista pozwala kowanym felgom osiągnąć około 2–3 razy dłuższą żywotność zmęczeniową w porównaniu do odlewanych odpowiedników przy identycznych warunkach obciążenia.

Czego naprawdę oferują koła kute poza surową wytrzymałością? Odpowiedzią jest prawie zerowa porowatość. Koła odlewane zawierają wrodzone mikroskopijne pęcherzyki powietrza i wolne przestrzenie, które powstają, gdy ciekły metal styga nierównomiernie. Te niedoskonałości stają się potencjalnymi punktami uszkodzeń pod wpływem cyklicznych naprężeń. Koła kute całkowicie eliminują tę słabość, tworząc jednorodną strukturę w całym materiale.

Definicja kół kowanych sprowadza się ostatecznie do tego: koła zaprojektowane na poziomie cząsteczkowym pod kątem wyższej wytrzymałości rozciąganej, odporności na zmęczenie i lepszej wydajności przy uderzeniach. Są one zazwyczaj o 25–30% lżejsze niż odpowiedniki odlewane, zachowując jednocześnie wymagania dotyczące wytrzymałości lub je przekraczając.

Dlaczego rodzaj konstrukcji decyduje o wydajności

Zrozumienie, czym są koła kowane, to dopiero początek. Metoda konstrukcji, czyli sposób montażu elementów kowanych, decyduje o wszystkim – od opcji personalizacji po długoterminową możliwość serwisowania.

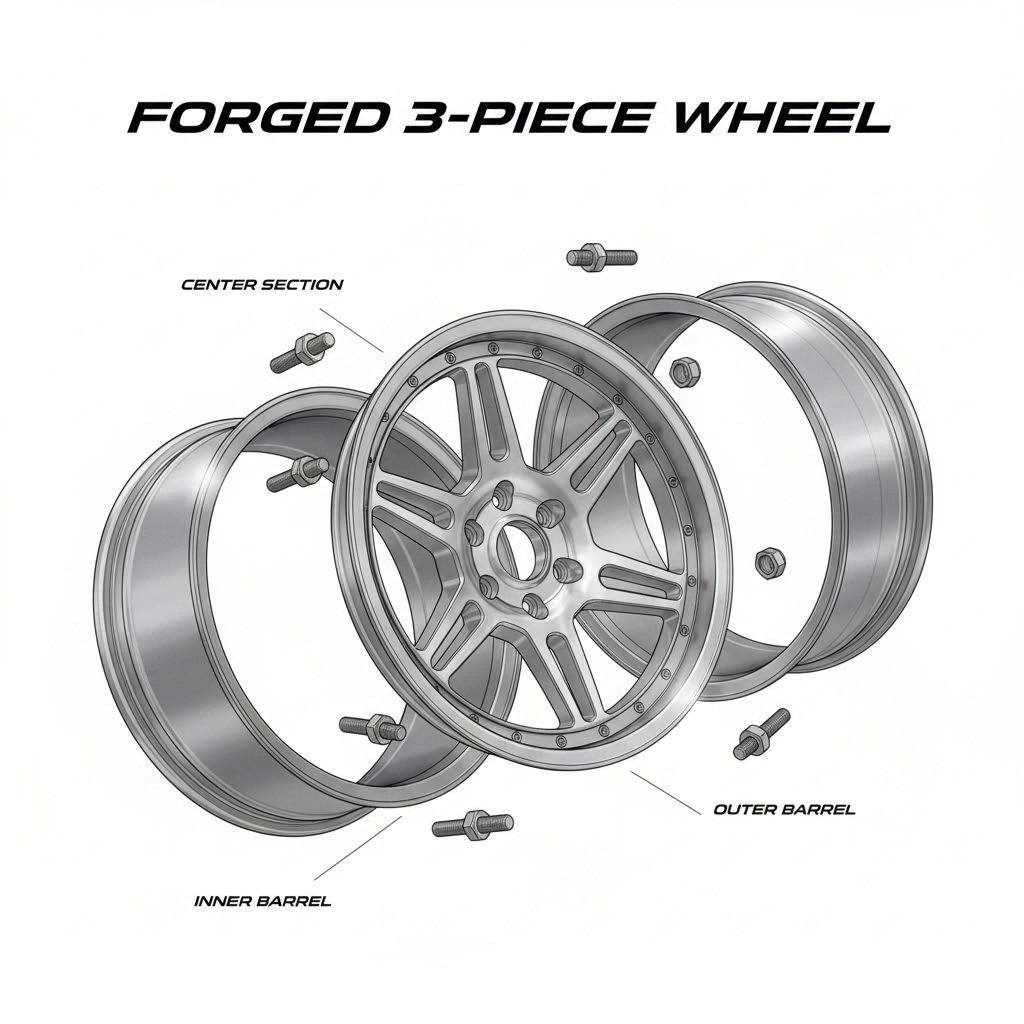

Przy porównywaniu kół odlewanych i kowanych odkryje się, że sama konstrukcja kowana dzieli się na trzy odrębne kategorie:

- Monoblok (Jednoczęściowe) - Obrabiane całkowicie z jednego wałka aluminiowego w celu osiągnięcia maksymalnej integralności strukturalnej i minimalnej wagi

- Dwuczęściowy - Łączy kowany środek z kowanym bębnem, oferując zwiększoną elastyczność dopasowania

- Trójczęściowy - Charakteryzuje się oddzielnymi kowanymi elementami (środek, wewnętrzny bęben, zewnętrzny bęben) połączonymi sprzętem lotniczego standardu dla maksymalnej możliwości dostosowania

Każdy typ konstrukcji oferuje konkretne zalety w zależności od zastosowania. Entuzjasci torów cenią inne cechy niż budowniczy samochodów wystawowych. Kierowcy używający aut codziennie mają inne wymagania niż miłośnicy jazdy po zakrętach weekendowych. Poniższe sekcje szczegółowo omawiają każdą kategorię, aby można było dobrać odpowiedni typ konstrukcji do konkretnych celów realizacji projektu.

Wyjaśnienie felg kute monoblock

Czym więc jest fela kuta w swej najczystszej formie? Odpowiedzią są felgi o konstrukcji monoblock. Znane również jako felgi jednoczęściowe kute, monoblocki reprezentują najprostsze, choć technicznie najbardziej wymagające podejście do produkcji felg kuty. Z pojedynczego wałka aluminiowego, dzięki precyzyjnemu obrabianiu, powstaje kompletna fela – bez połączeń, śrub czy składanych elementów, które mogłyby naruszyć integralność strukturalną.

Znaczenie kół kowanych staje się całkowicie jasne przy analizie konstrukcji monoblock. Każdy milimetr gotowego koła pochodzi z jednego solidnego bloku metalu, sprężonego i uformowanego pod wpływem ekstremalnego ciśnienia, zanim maszyny CNC wytworzą ostateczny kształt. Ta jednoczęściowa konstrukcja stanowi standard wydajności, według którego ocenia się wszystkie inne typy kół kowanych.

Proces Produkcji Jednoczęściowej

Koła monoblock zaczynają swoje życie jako walcowe pręty aluminiowe, których waga wynosi zazwyczaj od 40 do 80 funtów, w zależności od końcowego rozmiaru koła. Producentów zdecydowanie preferują kute aluminium 6061-T6 do tego procesu, a zrozumienie dlaczego ujawnia filozofię inżynieryjną stojącą za budową wysokiej klasy kół kowanych.

Oznaczenie 6061 odnosi się do składu stopu aluminium. Ten konkretny skład obejmuje:

- Aluminium - Główne podłoże zapewniające lekką wagę i ogólną wytrzymałość

- Magnez - Zwiększa ogólną wytrzymałość poprzez umacnianie roztworu stałego

- Krzemu - Działa synergistycznie z magnezem, poprawiając wytrzymałość przy jednoczesnym obniżeniu temperatury topnienia, co ułatwia kucie

- Miedź - Dodawany w niewielkich ilościach w celu zwiększenia odporności na korozję oraz dodatkowej wytrzymałości

Ale co z oznaczeniem T6? Wskazuje ono konkretny proces obróbki cieplnej, który przekształca dobry aluminium w wyjątkowy materiał do produkcji felg. Obróbka T6 obejmuje dwa kluczowe etapy. Po pierwsze, hartowanie przez nagrzanie stopu do wysokich temperatur, a następnie szybkie gaszenie, które pozwala magnezowi i krzemowi rozpuścić się w aluminium, tworząc nadprzesycony roztwór stały. Po drugie, kontrolowane starzenie w podwyższonej temperaturze powoduje wytrącanie się rozpuszczonych składników w sposób znacznie zwiększający granicę plastyczności i twardość

Według 3030 Autosport , ta kombinacja składu i obróbki cieplnej czyni 6061-T6 pierwszym wyborem w wymagających sektorach, takich jak zastosowania wojskowe, lotnictwo, Formuła 1 oraz wyścigi na skróty. Te same właściwości, które chronią elementy samolotów na wysokości 40 000 stóp, bezpośrednio przekładają się na wydajność kutej felgi na ulicy czy torze.

Gdy przedmiot wykrawany przechodzi proces kucia i obróbki cieplnej, precyzyjne frezowanie CNC usuwa materiał, aby utworzyć wzory szprych, powierzchnie montażowe oraz końcowe wymiary. Każda taca jest zasadniczo wyrzeźbiona z wnętrza skompresowanego pręta, a ten proces ubytkowy umożliwia osiągnięcie najlżejszej możliwej wagi przy jednoczesnym zachowaniu znaczenia kutej felgi – siły i niezawodności.

Zalety konstrukcyjne jednolitej budowy

Dlaczego zespoły motorsportowe i entuzjaści wysokiej wydajności preferują konstrukcję monoblock? Brak połączeń natychmiast odpowiada na to pytanie.

Każdy punkt połączenia w wieloczęściowym kole reprezentuje potencjalne miejsce uszkodzenia. Śruby mogą poluzować się pod wpływem cyklicznych zmian temperatury. Spawy mogą ulegać pęknięciom naprężeniowym po przejechaniu tysięcy mil. Uszczelki między poszczególnymi elementami mogą się degradować, powodując utratę powietrza w systemach beztubowych. Koła monoblokowe wyeliminowują każdy z tych problemów, ponieważ nie posiadają żadnych składanych komponentów, które mogłyby ulec awarii.

Badania wskazują, że koła kute mogą być nawet o 30% mocniejsze niż odlewane koła aluminiowe o tej samej wadze. Gdy materiał kuty stanowi jedną ciągłą część, naprężenia przekazują się płynnie od szprych do talerza i piasty bez przerw. Wyobraź sobie różnicę między solidnym drewnianym belką a deskami przybitymi gwoździami. Oba rozwiązania mogą początkowo wytrzymać podobne obciążenia, jednak solidna belka zachowuje integralność struktury znacznie dłużej w warunkach dynamicznego, powtarzalnego obciążenia.

Ta ujednolicona konstrukcja zapewnia mierzalne korzyści eksploatacyjne:

- Maksymalna integralność strukturalna - Brak złączy, szwów lub elementów łączących, które mogłyby stać się punktami awarii pod wpływem cyklicznych obciążeń

- Najniższa możliwa masa - Nie dodaje masy żadnych elementów konstrukcyjnych; materiał może być usuwany w dowolnym miejscu bez naruszania połączeń komponentów

- Uproszczona konserwacja - Nic nie trzeba dokręcać, nie ma uszczelek do kontroli, a podczas codziennej konserwacji nie trzeba wymieniać żadnych elementów konstrukcyjnych

- Brak obaw związanych z degradacją uszczelek - Kołnierze opon beztubowych opierają się na ciągłym materiale wykutym, a nie na złożonych sekcjach

Warto dodatkowo podkreślić przewagę wynikającą z mniejszej masy. Ponieważ felgi monoblokowe nie wymagają śrub, nakrętek ani innych elementów łączących, producenci mogą zaprojektować cieńsze ścianki oraz bardziej dynamiczne kształty szprych. Każdy gram ma znaczenie przy redukcji masy niesprężynowanej. Zgodnie z danymi dotyczącymi osiągów, każdy funt oszczędzony w masie niesprężynowanej bardziej poprawia przyspieszenie, skuteczność hamowania i pracę zawieszenia niż równoważne zmniejszenie masy sprężynowanej pojazdu.

Dla kierowców, którzy stawiają na wydajność ponad maksymalną elastyczność w zakresie dostosowania, konstrukcja monoblokowa oferuje idealny kompromis. Jednak ten zoptymalizowany projekt ogranicza opcje dopasowania w porównaniu z alternatywami wieloczęściowymi. W następnej sekcji omówione zostanie, jak konstrukcja dwuczęściowa rozwiązuje ten kompromis, zachowując jednocześnie atesty wydajności felg kowanych.

Metody produkcji dwuczęściowych felg kowanych

Co się dzieje, gdy potrzebujesz wytrzymałości na poziomie monobloku, ale wymagasz elastyczności montażowej, której pojedynczy odlew nie jest w stanie zapewnić? Dwuczęściowe felgi kowane odpowiadają na to pytanie, dzieląc felgę na dwie główne części: środek (tarcza i szprychy) oraz zewnętrzną bębnem, na którym montowane jest opona.

Takie modułowe podejście otwiera drzwi, które pozostają szczelnie zamknięte w przypadku konstrukcji monolitycznych. Porównując opcje kute z odlewanymi, dwuczęściowa konstrukcja kuta zachowuje lepszą strukturę ziarna i gęstość materiału charakterystyczną dla kucia, jednocześnie oferując możliwości personalizacji, które przyciągają entuzjastów posiadających mocno zmodyfikowane pojazdy lub specyficzne wymagania montażowe.

Według specyfikacjami branżowymi , dwuczęściowe koła kute wykonane są z wysokiej jakości kutej stopu aluminium dla obu komponentów, dzięki czemu są silniejsze i bardziej trwałe niż odlewane odpowiedniki. Ale prawdziwa różnica tkwi w sposobie łączenia tych komponentów.

Metody montażu: spawane i śrubowane

Oto kluczowy szczegół, który większość dyskusji na temat kół całkowicie pomija: nie wszystkie dwuczęściowe koła są montowane w ten sam sposób. Metoda połączenia fundamentalnie zmienia cechy koła, a zrozumienie tej różnicy pozwala podjąć świadomą decyzję przy wyborze kół kutyh lub odlewnych do konkretnego zastosowania.

Dwuczęściowa konstrukcja spawana trwale łączy kaseton z centralną częścią w jedną jednostkę. Po precyzyjnym toczeniu wykwalifikowani technicy stosują specjalistyczne techniki spawania TIG, aby połączyć elementy wzdłuż powierzchni stykowych. Spoina przenika wystarczająco głęboko, by utworzyć wiązanie molekularne między dwoma kucanymi sekcjami, zapewniając integralność konstrukcyjną zbliżoną do poziomu monoblock.

Można to sobie wyobrazić następująco: raz spawane, te komponenty stają się zasadniczo znowu jednym kawałkiem. Obszar połączenia, gdy został odpowiednio wykonany, dorównuje lub nawet przekracza wytrzymałość otaczającego materiału, ponieważ spawanie rzeczywiście ulepsza strukturę ziarna w punkcie stopienia.

Konstrukcja dwuczęściowa z połączeniem śrubowym prowadzi zupełnie odmienną strategię. Wytrzymałe łączniki lotniczej klasy mocują kaseton do części centralnej, zachowując modułową budowę koła przez cały okres jego użytkowania. Ta filozofia projektowa stawia na łatwość serwisowania, a nie na maksymalną prostotę konstrukcyjną.

Zgodnie z badaniami nad konstrukcją kół, koła śrubowane rzadziej ulegają uszkodzeniom, gdy najważniejsze są naprawialność i regulowalność, choć te rozwiązania mogą wymagać częstszej konserwacji, ponieważ śruby mogą poluzować się w czasie z powodu zmian temperatury i wibracji.

Decydując między kołami odlewanymi a kucanymi, pamiętaj, że zarówno wersje dwuczęściowe spawane, jak i śrubowane zachowują właściwości materiału kucanego. Sposób montażu wpływa na serwisowanie i długoterminowe wymagania konserwacyjne, a nie na podstawową przewagę wytrzymałości kół kucanych nad odlewanymi.

| Czynnik | Spawane dwuczęściowe | Śrubowane dwuczęściowe |

|---|---|---|

| Strukturalnej siły | Bliska integralności monoblocku; trwałe połączenie eliminuje gięcie w połączeniu | Doskonałe przy prawidłowym momentie dokręcenia; wymaga okresowej kontroli elementów łącznych |

| Naprawialność | Uszkodzone sekcje wymagają przycięcia i ponownego spawania; potrzebne są specjalistyczne urządzenia | Poszczególne komponenty można odkręcić i wymienić niezależnie |

| Waga | Łącznie lżejsze; brak dodatkowej masy z elementów łącznych | Nieco cięższe ze względu na śruby, nakrętki i wymaganą grubość materiału w punktach mocowania |

| Konserwacja | Minimalna; brak elementów do sprawdzenia lub dokręcania | Zalecana okresowa weryfikacja momentu dokręcenia śrub co 19 000 km |

| Dostosowanie po zakupie | Ograniczone; modyfikacje wymagają profesjonalnego cięcia i spawania | Wysokie; możliwe zamienianie komponentów w celu uzyskania innych szerokości lub offsetów |

| Koszt względny | Umiarkowane; prostsza długoterminowa eksploatacja, ale trudniejszy naprawa | Wyższe początkowe; niższe długoterminowe, jeśli konieczna będzie wymiana komponentów |

Dynamika konstrukcji korpusu i środka

Zrozumienie sposobu produkcji kół dwuczęściowych ujawnia, dlaczego oferują one zalety, których nie potrafi osiągnąć konstrukcja monoblokowa. Każdy komponent zaczyna się jako oddzielny odlany pręt z aluminium, przetwarzany i poddawany obróbce cieplnej niezależnie, zanim precyzyjne frezowanie nada mu ostateczny kształt.

The środkowa część zawiera szprychy oraz powierzchnię montażową piasty. Producent opracowuje ten komponent z odlanego bloku, tworząc elementy wizualne i kluczowy interfejs z zespołem piasty Twojego pojazdu. To właśnie tutaj kształtują się wzory szprych, otwory na kołki oraz wymiary centrowania.

The baryła tworzy zewnętrzną obwodnicę, na której montowane jest opona. Zgodnie z specyfikacje produkcyjne , sekcje bębna są również kute w celu uzyskania maksymalnej wytrzymałości, a następnie precyzyjnie obrabiane do dokładnych wymiarów dla osadzenia kołnierza opony i pozycjonowania zaworu.

Właśnie tutaj znaczącą staje się elastyczność dopasowania. W przypadku konstrukcji monoblokowej zmiana szerokości lub odległości osi koła wymaga wyprodukowania całkowicie nowego koła od podstaw. Konstrukcja dwuczęściowa radykalnie zmienia to równanie.

Producenci mogą łączyć ten sam środek z bebnami o różnej głębokości i szerokości. Chcesz szerszego tylnego koła z bardziej agresywnym offsetem? Projekt środka pozostaje identyczny, podczas gdy inna specyfikacja bebnia pozwala osiągnąć pożądane wymiary. Takie modułowe podejście umożliwia:

- Szeroki zakres offsetów - Ten sam środek współpracuje z wieloma konfiguracjami bebnia, osiągając offsety, których nie można opłacalnie wytworzyć za pomocą form do kół monoblokowych

- Więcej kombinacji szerokości - Różne głębokości bebnia tworzą opcje szerokości bez konieczności przebudowy geometrii szprych

- Montaż nieregularny - Koła przednie i tylne mogą mieć takie same wzory centrów, stosując różne specyfikacje bębnów

- Przygotowanie na przyszłość - Zmiana pojazdu lub modyfikacja geometrii zawieszenia nie zawsze oznacza konieczność wymiany całych kompletów kół

Warto również zwrócić uwagę na aspekt naprawy. Gdy uszkodzenie powstaje na skutek zderzenia z krawężnikiem i dotyczy sekcji bębna, konstrukcja dwuczęściowa z połączeniem śrubowym pozwala na wymianę wyłącznie tej uszkodzonej części. Nienaruszony środek koła nadal może być użytkowany, podczas gdy nowy bęben przywraca kołu idealny stan. W porównaniu do konstrukcji monoblokowej, podobne uszkodzenie często wymusza wyrzucenie całego koła.

Ta możliwość konserwacji obejmuje również aktualizacje estetyczne. Enthusjaści mogą odnowić lub wymienić sekcje środkowe, aby odświeżyć wygląd kół, nie kupując zupełnie nowych kompletnych kół. Dla osób oceniających opcje odlewu i kucia, dwuczęściowa konstrukcja kuta oferuje zarówno zalety wytrzymałości materiału, jak i praktyczną elastyczność, której często wymagają samochody użytkowane na co dzień.

Metoda trzyczęściowa prowadzi tę modułową filozofię jeszcze dalej, dzieląc samą oponę na wewnętrzną i zewnętrzną część, zapewniając maksymalny potencjał dostosowania.

Trzyczęściowa konstrukcja kół kowanych

Co by było, gdybyś mógł stworzyć idealne koło od podstaw, precyzyjnie dobierając szerokość, wypustek i tylną przestrzeń z dokładnością do milimetra? Dokładnie to oferują trzyczęściowe koła kowane. Stanowią one szczytowy poziom technologii kół całkowicie kowanych i ta metoda konstrukcyjna dzieli koło na trzy oddzielne kute elementy, każdy wykonany niezależnie, a następnie montowany przy użyciu sprzętu o standardzie lotniczym.

Dla entuzjastów stosujących kute koła niestandardowe w samochodach wystawowych, pojazdach torowych lub kolanach kowanych do ciężarówek wymagających agresywnego osadzenia, konstrukcja trzyczęściowa oferuje możliwości, których rozwiązania monoblokowe i dwuczęściowe po prostu nie są w stanie dorównać. Jednak ta elastyczność wiąże się z kompromisami, które warto poznać przed podjęciem decyzji o wyborze tej premium metody konstrukcyjnej.

Filozofia projektowania modułowego

Koła trzyczęściowe składają się z trzech oddzielnych kutej konstrukcji z aluminium:

- Środkowa część - Zawiera szprychy, powierzchnię mocowania do piasty oraz określa wizualny charakter koła

- Wewnętrzne ramię (tylna połowa) - Tworzy tylną część koła, gdzie styka się z elementami hamulcowymi i zawieszeniem

- Zewnętrzne ramię (przednia połowa) - Tworzy widoczną krawędź oraz przednią powierzchnię montażu opony

Każdy element zaczyna się jako osobny odlew kutego aluminium, przetwarzany przez takie same procesy hartowania i precyzyjnej obróbki, które charakteryzują budowę wszystkich kół kute. Magia dzieje się podczas montażu. Zgodnie z Specyfikacjami produkcyjnymi Forgeline , koła trzyczęściowe mogą być nawet wykończone w różnych niestandardowych kombinacjach kolorów na środku, obręczy wewnętrznej i obręczy zewnętrznej, tworząc możliwości wizualne niedostępne przy użyciu innych metod konstrukcji.

Ale jak te komponenty tworzą jedno funkcjonalne koło? Wysokiej jakości elementy z nierdzewnej stali stosowanej w przemyśle lotniczym, zwykle mocne śruby lub specjalistyczne łączniki, przymocowują trzy sekcje dookoła obwodu. Elementy te muszą wytrzymać ogromne siły: obciążenia podczas przyspieszania, naprężenia podczas hamowania, siły g przy zakręcaniu oraz ciągłe drgania pochodzące z nawierzchni drogi.

Gdy ktoś pyta, co jest silniejsze – aluminium billet czy kute – odpowiedź staje się bardziej złożona w kontekście konstrukcji trzyczęściowej. Składowane elementy kute zachowują taką samą wysoką jakość struktury ziarnistej i gęstości materiału, jak koła monoblokowe. Jednak ogólna wytrzymałość zespołu zależy teraz od jakości elementów łączących, prawidłowych wartości momentu dokręcenia oraz szczelności połączeń między poszczególnymi sekcjami.

Przewaga personalizacji

Wyobraź sobie potrzebę koła kowanych 24x14 o bardzo specyficznym odstępie, aby nadać zawieszeniu ciężarówki odpowiednie wolne miejsce przy chowaniu dużych opon pod poszerzonymi nadkolkami. W przypadku konstrukcji monoblokowej producent potrzebowałby dedykowanego oprzyrządowania dla tej konkretnej specyfikacji. W konstrukcji trzyczęściowej można połączyć istniejące bębnы i centralne elementy w nowych kombinacjach.

To podejście modułowe umożliwia praktycznie nieograniczone kombinacje:

- Regulacja szerokości - Wymiana wewnętrznego lub zewnętrznego bębna o różnej głębokości zmienia całkowitą szerokość koła bez wpływu na projekt tarczy środkowej

- Dokładna regulacja odstępu - Stosunki głębokości bębnów mogą przesunąć powierzchnię mocowania względem linii środkowej koła

- Precyzja tylnego luzu (backspacing) - Krytyczne dla kowanych felg do ciężarówek oraz agresywnych ustawień nadwozia, gdzie milimetry mają znaczenie dla luzu opony

- Wariacje głębokości obręczy - Budowniczowie samochodów wystawowych mogą zamówić głębsze zewnętrzne bębny, aby osiągnąć dramatyczny efekt stopniowanej obręczy

Jak wspomniano w Poradnik doboru felg Hot Rod , felgi dwu- i trzyczęściowe oferują największą elastyczność pod względem dopasowania, a jeśli chcesz jak najszerszych opon, kluczowe jest posiadanie różnych opcji dopasowania. Ta elastyczność wykracza poza zakup początkowy. Zmienił pojazd? Zmodyfikowałeś geometrię zawieszenia? Konstrukcja trzyczęściowa pozwala na rekonfigurację zamiast wymiany.

Kąt naprawy i serwisowania stanowi kolejną istotną zaletę. Uderzyłeś zewnętrzną krawędź w słup w garażu? Wymień tylko zewnętrzną tubę, zachowując środek i wewnętrzną tubę. Potrzebujesz odnowienia powierzchni po uszkodzeniu na torze? Poszczególne elementy można rozmontować, naprawić lub wymienić, a następnie ponownie złożyć. Możliwość odbudowy przekształca trzyczęściowe felgi z produktów jednorazowego użytku w długoterminowe inwestycje.

Szczere kompromisy do rozważenia

Konstrukcja trzyczęściowa nie jest powszechnie lepsza. Zrozumienie jej ograniczeń pomaga określić, czy ta architektura odpowiada Twoim konkretnym potrzebom:

- Zwiększona waga - Te śruby o klasie lotniczej oraz dodatkowy materiał wymagany do mocowania zwiększają masę. Spodziewaj się, że felgi trzyelementowe będą ważyć o 10–20% więcej niż odpowiedniki monoblokowe

- Wymagania dotyczące konserwacji uszczelek - Złącze między sekcjami bębna wymaga uszczelek silikonowych lub pierścieni O-ring w przypadku opon bezdętkowych. Uszczelki te mogą ulegać degradacji z czasem, co potencjalnie może prowadzić do powolnych utrat ciśnienia

- Potrzeba inspekcji elementów łącznych - Elementy łączące wymagają okresowej weryfikacji momentu dokręcenia, szczególnie po cyklach termicznych spowodowanych agresywną jazdą lub nagrzaniem hamulców

- Wyższe koszty produkcji - Większa liczba komponentów, większa liczba operacji obróbczych, więcej pracy montażowej oraz wysokiej jakości elementy łączące przyczyniają się do wyższej ceny

- Złożoność oceny uszkodzeń - Uderzenia mogą uszkodzić wiele komponentów, co utrudnia decyzje naprawcze

Idealne zastosowania dla konstrukcji trzyelementowej

Biorąc pod uwagę te cechy, trzyczęściowe koła kute wybitnie sprawdzają się w konkretnych sytuacjach, w których ich zalety przeważają nad kompromisami:

- Samochody wystawowe wymagające precyzyjnego dopasowania - Gdy Twoja konstrukcja wymaga dokładnych specyfikacji dla idealnego, równoległego wyglądu, trzyczęściowa konstrukcja zapewnia wyniki z dokładnością do milimetra, których standardowe oferty kół nie są w stanie dorównać

- Kolekcjonerzy chcący kół możliwych do regeneracji - Miłośnicy i kolekcjonerzy samochodów klasycznych doceniają możliwość naprawy zamiast wymiany. Dostępność poszczególnych komponentów oznacza, że te koła można utrzymywać w nieskończoność

- Entuzjaści, którzy mogą zmieniać platformy pojazdów - Planujesz przenieść swoją inwestycję na przyszłą konstrukcję? Koła trzyczęściowe potencjalnie można przebudować z innymi specyfikacjami tulei na nowe zastosowania

- Niestandardowe konstrukcje ciężarówek i SUV-ów - Koła kute do ciężarówek często wymagają ekstremalnych szerokości i offsetów. Trzyczęściowa konstrukcja pozwala osiągnąć specyfikacje takie jak 24x14 cali, bez konieczności ponoszenia kosztownych kosztów specjalistycznego narzędzi

- Konfiguracje obrotowe wystawy i uliczne - Niektórzy entuzjaści posiadają kilka zestawów taczek, co pozwala na szybkie przełączanie się między głębokimi wersjami gotowymi do wystaw i bardziej praktycznymi konfiguracjami ulicznymi

Decyzja między typami konstrukcji zależy ostatecznie od Twoich priorytetów. Kierowcy skupieni na torze zazwyczaj preferują mniejszą wagę i prostotę strukturalną monobloków. Właściciele samochodów użytkowanych doceniają elastyczność konstrukcji dwuczęściowych przy zmniejszonych wymaganiach konserwacyjnych. Twórcy samochodów wystawiennych i entuzjaści personalizacji widzą w konstrukcji trzyczęściowej nieograniczone możliwości konfiguracji, które są warte dodatkowej złożoności i wyższego kosztu.

Między pełnymi wieloczęściowymi konstrukcjami kowanych a standardowymi odlewanymi alternatywami istnieje inna kategoria: metody konstrukcji hybrydowych, łączące zasady kucia i odlewania, aby osiągnąć różne cele pod względem wydajności i kosztów.

Alternatywy Flow Formed i Rotary Forged

Co, jeśli chcesz osiągnąć wydajność lepszą niż odlewy, ale kute felgi wykraczają zbyt daleko poza Twój budżet? Właśnie wtedy do rozmowy wkraczają metody konstrukcji hybrydowej. Felgi formowane przepływem, felgi kute obrotowo i podobne technologie zajmują miejsce pośrednie między tradycyjnym odlewaniem a pełnym kuciem, oferując ulepszone właściwości przy bardziej przystępnych cenach.

Oto kluczowa różnica, którą musisz zrozumieć: pomimo marketingowych określeń takich jak "felgi flow forged" czy "kute obrotowo", nie są to prawdziwe felgi kute. Ich życie zaczyna się jako odlewy. Jednak dodatkowe procesy, przez które przechodzą, rzeczywiście poprawiają ich właściwości metalurgiczne w porównaniu do standardowego odlewania.

Proces Formowania Przepływowego wyjaśniony

Wyobraź sobie garncarski krąg, ale zamiast gliny i delikatnych rąk masz rozgrzane aluminium i potężne wałki hydrauliczne. Ten obraz oddaje istotę formowania przepływowego, stosunkowo nowej techniki wytwarzania, która pojawiła się później niż tradycyjne metody odlewnicze i kute.

Proces działa w następujący sposób:

- Krok 1: Wytwarzanie preformy - Producenty rozpoczynają od odlewu aluminiowego koła niskociśnieniowego, zazwyczaj o tulei grubszej niż normalnie

- Krok 2: Nagrzewanie tulei - Odlane koło jest mocowane na specjalistycznej maszynie wirującej, a sekcja tulei jest nagrzewana, aby uczynić aluminium plastycznym

- Krok 3: Zastosowanie nacisku tocznego - Wałki hydrauliczne dociskane są do obracającej się tulei, rozciągając i ściskając materiał jednocześnie

- Krok 4: Uformowanie końcowego kształtu - Wałki stopniowo cienią tuleję, wydłużając ją, aby osiągnąć pożądaną szerokość i profil

Według badania formowania przepływowego , ten proces rozciąga strukturę ziarnową metalu wzdłużnie, znacznie zwiększając jego wytrzymałość i odporność na zmęczenie. Kompresyjne działanie wałków powoduje uwydatnienie się ziaren materiału podczas obróbki, podobnie jak ma to miejsce podczas rzeczywistego kucia.

Jednak oto rzeczywistość metalurgiczna, którą często zasłaniają materiały marketingowe: tylko sekcja bębna ulega tej transformacji. Środek koła, w tym szprychy oraz obszar mocowania piasty, pozostaje ze odlewanego aluminium z pierwotną strukturą ziarnową. Otrzymujesz właściwości zbliżone do kowanych w sekcji bębna, gdzie montowane jest opona, podczas gdy środek zachowuje cechy odlewu.

Ta hybrydowa natura wyjaśnia, dlaczego koła flow form są znacznie tańsze niż pełne odpowiedniki kute. Drogie prasy do kucia oraz pracochłonne toczenie wymagane przy konstrukcji monoblokowej zostały zastąpione bardziej ekonomiczną operacją wirowania zastosowaną do odlewu wyjściowego.

Gdy hybrydy mieszczą się w skali konstrukcyjnej

Gdzie więc koła flowform znajdują się w hierarchii wydajności? Można je uznać za zajmujące cenne miejsce pośrednie. Według analiz branżowych, koła typu flow formed są o 15% do 25% lżejsze niż odpowiedniki odlewane, cechują się zwiększoną odpornością na wstrząsy oraz wyższą nośnością dzięki skompresowanemu sekcji bębna.

Terminologia może być myląca. Będziesz napotykał nazwy takie jak:

- Flow Formed - Najbardziej dokładny opis techniczny

- Rotary Forged - Termin marketingowy używany przez niektórych producentów, aby podkreślić proces wirowania i kompresji

- Odlewane przepływem - Kolejna wersja marketingowa sugerująca właściwości podobne do kowanych

- Spun forged - Kolejny termin opisujący ten sam podstawowy proces

Jak wspomniano przez eksperci od produkcji kół , gdy słyszysz nazwy takie jak "rotary forged", warto sprawdzić, w jaki sposób koło zostało faktycznie wyprodukowane. Najprawdopodobniej jest to termin marketingowy, który firma nadała swoim kołom flow-formed, aby wskazać zwiększoną wytrzymałość, mimo że w rzeczywistości nie są one kowane.

Ta różnica ma znaczenie podczas oceny opcji flow formed i kowanych dla Twojego konkretnego zastosowania. Oba rozwiązania zapewniają rzeczywiste korzyści eksploatacyjne, ale ich budowa oraz wynikające z niej cechy znacząco się różnią.

| Cechy | Flow Formed / Rotary Forged | W pełni kute (Monoblock) |

|---|---|---|

| Materiał wyjściowy | Odlewany przedformowany element z aluminium | Bezpośredni wykute wałek z litego aluminium |

| Struktura ziarna w części bocznej | Skompresowana i ułożona równolegle (przypominająca kute) | W pełni kuta na całej długości |

| Struktura ziarna w środkowej części | Pozostaje odlewna (możliwość porowatości) | W pełni kute (bez porowatości) |

| Redukcja masy w porównaniu z odlewniczym | o 15-25% lżejsze | o 25-30% lżejsze |

| Poprawa wytrzymałości | Znaczna w części bębnia; na poziomie odlewu w środku | Maksymalna w całym kole |

| Złożoność produkcji | Umiarkowana (odlew + toczenie) | Wysoka (prasa kująca + intensywne frezowanie CNC) |

| Koszt względny | Średnia (więcej niż odlew, mniej niż kute) | Cen premiowych |

| Idealne zastosowanie | Jazda uliczna, okazjonalne wykorzystanie na torze | Motorsport, maksymalne wymagania dotyczące wydajności |

Dla wielu entuzjastów obracane kola kute stanowią inteligentny kompromis. Osiągasz mierzalne ulepszenia pod względem wagi, wytrzymałości i wydajności w porównaniu ze standardowymi kołami odlewanymi, bez znaczącego wzrostu kosztów pełnego kucia. Uczestnicy dni na torze, którzy nie startują profesjonalnie, pojazdy do jazdy ulicznej oraz kierowcy codzienni poszukujący ulepszonych kół często uważają formowanie przepływowe za optymalne rozwiązanie.

Gdy jednak najważniejsze są maksymalna wytrzymałość, minimalna waga i pełna spójność strukturalna, konstrukcja całkowicie kuta pozostaje ostatecznym wyborem. Profesjonalne zespoły wyścigowe, dedykowane samochody torowe oraz entuzjaści domagający się absolutnej wydajności nadal z dobrych powodów preferują prawdziwe kola kute.

Skoro wszystkie te typy konstrukcji zostały już zdefiniowane, jak naprawdę porównują się one obok siebie pod kątem czynników najważniejszych dla Twojego pojazdu?

Porównanie typów konstrukcji kowanych – jeden obok drugiego

Teraz dokładnie zapoznałeś się z każdą z dostępnych odmian felg kowanych. Jednak decydując się na zakup, warto porównać je bezpośrednio, by określić, która metoda produkcji najlepiej odpowiada Twoim indywidualnym potrzebom. Taka analiza „równo w równo” pozwala przebić się przez marketingowe sformułowania i dostarcza rzetelnego porównania, którego naprawdę potrzebujesz.

Podczas ogólnych porównań felg aluminiowych i stopowych ludzie często mylą te terminy. Oto szybkie wyjaśnienie: felgi aluminiowe i felgi stopowe opisują to samo, ponieważ stopy używane do produkcji felg są na bazie aluminium. Rzeczywista różnica pod względem wydajności nie wynika z różnic między określeniami „aluminium” a „stop”, lecz zależy od sposobu wytwarzania i montażu tego stopu aluminium. To właśnie tutaj rodzaj konstrukcji staje się decydującym czynnikiem.

Charakterystyka eksploatacyjna według typu konstrukcji

Jak różne typy felg sprawdzają się w ekstremalnych warunkach? Zrozumienie integralności konstrukcyjnej, efektywności wagi oraz odporności na uderzenia w projektach monoblokowych, dwuczęściowych i trzyczęściowych pozwala dobrać odpowiednią konstrukcję do zastosowania.

Integralność strukturalną

Konstrukcja monoblokowa zapewnia najwyższą integralność strukturalną, ponieważ naprężenia przenoszone są płynnie przez jeden ciągły kawałek kutej masy. Zgodnie z Performance Plus Tire , konstrukcja jednoczęściowa tworzy wyjątkową integralność strukturalną, która radzi sobie z ekstremalnymi obciążeniami i wymagającymi warunkami użytkowania. Brak połączeń, elementów łączących czy szwów, które mogłyby stanowić potencjalne punkty awarii.

Dwu-częściowe kute felgi charakteryzują się około 2,5-krotnie większą wytrzymałością niż odlewane odpowiedniki. Spawane dwuczęściowe konstrukcje zbliżają się do integralności monoblokowej, ponieważ spoina tworzy wiązanie molekularne pomiędzy poszczególnymi częściami. Wersje śrubowane wprowadzają elementy hardware’owe, które wymagają odpowiedniego utrzymania momentu dokręcania, ale mimo to znacznie przewyższają konstrukcje odlewane.

Koła trzyczęściowe, choć nadal znacznie mocniejsze niż odlewane, wprowadzają największą liczbę potencjalnych punktów naprężenia poprzez montaż zależny od elementów łączących. 30–35 wkrętów łączących poszczególne elementy musi zachować odpowiednie wartości momentu dokręcenia, aby zapewnić integralność konstrukcyjną pod obciążeniami dynamicznymi.

Efektywność wagowa

Redukcja masy bezpośrednio wpływa na przyspieszenie, skuteczność hamowania oraz precyzję prowadzenia. Każdy typ konstrukcji osiąga inne cele masy:

- Monoblok - Osiąga możliwie najmniejszą wagę, ponieważ brak elementów łączących nie zwiększa masy. Producent może usuwać materiał w dowolnym miejscu, nie naruszając połączeń komponentów

- Dwuczęściowy - Zwykle waży o 1–2 funty więcej na koło niż równoważne konstrukcje monoblokowe z powodu hardware'u łączącego oraz wymogów materiałowych w punktach połączeń

- Trójczęściowy - Poniósł największy dodatek masy, zazwyczaj o 10–20% więcej niż odpowiedniki monoblokowe, z powodu rozbudowanego hardware'u i grubszych materiałów w miejscach mocowania

Wszystkie typy konstrukcji kół w kategorii kowanych zapewniają znaczne oszczędności masy w porównaniu z odlewanymi odpowiednikami. Zgodnie z danymi branżowymi, koła kute są o około 25–30% lżejsze niż koła odlewane tej samej wielkości, niezależnie od metody konstrukcji.

Odporność na uderzenia

Reakcja kół na uderzenia w dziury w drodze, odbicia od krawężników oraz kontakt z drogowym śmieciem różni się w zależności od typu konstrukcji. Koła monoblokowe rozprowadzają siły uderzenia przez całą jednolitą strukturę, co czyni je wysoce odpornymi na uszkodzenia lokalne. Jednakże poważne uderzenia, które powodują uszkodzenia, często wpływają na całe koło.

Konstrukcje wieloczęściowe mogą faktycznie oferować zalety w sytuacjach uderzeń. Jak zauważa Vivid Racing, uszkodzenie poszczególnych elementów można potencjalnie naprawić bez konieczności wymiany całego koła. Uderzenie w krawężnik, które uszkadza zewnętrzną część bębna, pozostawia centralny element i wewnętrzny bęben nietknięte i możliwe do ponownego użycia.

Analiza kosztów i korzyści dla każdej kategorii

Zrozumienie, za co dokładnie płacisz, pomaga uzasadnić inwestycję w każdy typ konstrukcji kół kowanych. Przyjrzyjmy się, dokąd trafiają Twoje pieniądze i jakie korzyści możesz otrzymać.

Oferta wartościowa monoblokowa

Kola kowane monoblokowe na poziomie wejściowym zaczynają się zwykle od około 2095 USD za komplet, przy czym ceny poszczególnych kół rosną wraz z rozmiarem: 17 cali po cenie podstawowej, następnie 18 cali (2150 USD), 19 cali (2250 USD), 20 cali (2295 USD) i większe. Marki premium oferują znacznie wyższe ceny, np. komplety HRE Performance Wheels w przedziale od 6000 do 15000 USD.

Co uzasadnia tę inwestycję? Płacisz za:

- Maksymalny stosunek wytrzymałości do wagi dostępny w konstrukcji kół

- Brak wymagań konserwacyjnych poza standardową obsługą opon

- Najdłuższą możliwą żywotność dzięki spójnej strukturze

- Najlepszą stabilność termiczną w warunkach dużego nagrzania hamulców

Oferta wartościowa dwuczęściowa

Konstrukcja dwuczęściowa pojawia się na rynku w cenie około 1100 dolarów amerykańskich za koło, zajmując miejsce pośrednie między cenami monobloków a kołami trzyczęściowymi. Modułowy projekt oznacza, że inwestujesz zarówno w wydajność, jak i praktyczną łatwość serwisowania.

Długoterminowa korzyść kosztowa ujawnia się w przypadku uszkodzenia. Wymiana uszkodzonego segmentu obręczy kosztuje zazwyczaj od 400 do 800 dolarów amerykańskich, w porównaniu do ponad 2000 dolarów za całkowitą wymianę monoblokowego koła. Dla pojazdów użytkowanych w środowiskach miejskich, narażonych na większe ryzyko uszkodzeń obręczy, ta możliwość łatwego serwisowania może zrekompensować początkową inwestycję w ciągu kilku lat użytkowania.

Trzyczęściowa propozycja wartości

Trzyczęściowe kola kute są oferowane w najwyższych cenach, zaczynając się od około 1680 dolarów amerykańskich za sztukę, przy czym koszty szybko rosną w zależności od rozmiaru, skomplikowania wykończenia oraz prestiżu marki. Kompletne zestawy od producentów premium, takich jak HRE, mogą kosztować od 8000 do 20 000 dolarów amerykańskich.

Płacisz za maksymalną elastyczność:

- Prawie nieograniczone kombinacje szerokości, wyboistości i tylnego luzu

- Możliwość wymiany na poziomie poszczególnych komponentów

- Możliwość ponownej konfiguracji dla różnych pojazdów lub specyfikacji

- Indywidualne wykończenie bez wymiany całych felg

Pełne porównanie: wszystkie typy konstrukcji

Ta szczegółowa tabela zawiera kluczowe czynniki we wszystkich typach konstrukcji kół kowanych, stanowiąc jedno źródło informacji wspomagające decyzje:

| Czynnik | Monoblok (Jednoczęściowe) | Dwuczęściowa kowana | Trzyczęściowa kowana |

|---|---|---|---|

| Typowy zakres wag | Najlżejsze; o 25-30% lżejsze niż odpowiedniki odlewane | o 0,45-0,9 kg cięższe niż monoblock na jedno koło | o 10-20% cięższe niż monoblock |

| Strukturalnej siły | Maksymalna; około 3 razy bardziej wytrzymała niż odlewna | Około 2,5 razy bardziej wytrzymała niż odlewna | Około 2 razy bardziej wytrzymała niż odlewna |

| Elastyczność dostosowania | Ograniczone do dostępnych narzędzi; mniej opcji offsetu | Umiarkowane; różne offsety poprzez dobór tulei | Maksymalne; praktycznie nieograniczone kombinacje |

| Naprawialność | Trudne; uszkodzenia często wymagają pełnej wymiany | Umiarkowane; możliwa wymiana tulei w wersjach z gwintem | Doskonałe; poszczególne komponenty można wymieniać |

| Wymogi w zakresie utrzymania | Minimalne; brak elementów sprzętowych do inspekcji | Niskie do umiarkowanych; wersje z gwintem wymagają sprawdzania momentu dokręcenia | Wyższe; okresowa inspekcja elementów sprzętowych i sprawdzanie uszczelek |

| Stosunkowa klasa cenowa | $2095+ za zestaw; premia $6000–$15 000 | $1100+ za koło; zestawy premium $2800–$6500 | $1680+ za koło; zestawy premium $8000–$20 000 |

| Idealnych przypadków zastosowania | Samochody torowe, motorsport, maksymalna wydajność na drodze | Wydajność uliczna, codzienne jazdy, zrównoważone konfiguracje | Samochody wystawowe, kolekcjonerzy, ekstremalne wymagania dopasowania |

| Opcje wykończenia | Jednolity wykończenie koła jako standard | Możliwość dwukolorowego wykonania (środek vs bęben) | Wykończenie trzystrefowe; opcje akcentów sprzętowych |

| Długoterminowa wartość | Najwyższa trwałość; najniższe koszty eksploatacji | Zrównoważony; wymiana komponentów zmniejsza całkowity koszt posiadania | Możliwość regeneracji; potencjalna przebudowa na potrzeby przyszłych pojazdów |

Każdy typ konstrukcji kół kowanych doskonale sprawdza się w określonych warunkach. Nie istnieje uniwersalnie „najlepszy” wybór — istnieje jedynie odpowiedni dobór według priorytetów, zastosowania i budżetu.

Ta neutralna analiza pokazuje, dlaczego konstrukcja monoblock dominuje w zastosowaniach motorsportowych, podczas gdy konstrukcja trzyczęściowa cieszy się popularnością wśród twórców samochodów wystawowych i entuzjastów stylu jazdy typu stance. Konstrukcje dwuczęściowe zajmują praktyczną pozycję pośrednią, która najlepiej odpowiada największej liczbie użytkowników poszukujących wydajności na co dzień.

Teraz, gdy różne rodzaje kół zostały dokładnie porównane, następnym krokiem jest dopasowanie odpowiedniego typu konstrukcji do konkretnego zastosowania Twojego pojazdu oraz wymagań jazdy.

Dopasowanie typów konstrukcji do Twojego zastosowania

Zobaczyłeś specyfikacje i porównania. Nadszedł moment praktycznego pytania: który typ konstrukcji kół kowanych powinien być zamontowany na Twoim pojeździe? Odpowiedź zależy całkowicie od tego, w jaki sposób będziesz używać swojego samochodu, ciężarówki lub pojazdu wysokiej wydajności. Wybór niewłaściwego typu konstrukcji nie tylko marnuje pieniądze — może naruszyć bezpieczeństwo, pogorszyć prowadzenie lub skończyć się kołami, które nie wytrzymają założonego zastosowania.

Gdy entuzjaści pytają, co jest lepsze — felgi stopowe czy kute — często pomijają głębsze pytanie. Wszystkie koła kute są lepsze od odlewanych pod względem stosunku wytrzymałości do wagi. Jednak w obrębie kategorii kute decydujące znaczenie ma dopasowanie typu konstrukcji do zastosowania, ponieważ to ono określa, czy maksymalizujesz tę przewagę, czy płacisz premię za cechy, których nigdy nie wykorzystasz.

Przeanalizujmy decyzję, przyglądając się, jak każdy typ konstrukcji sprawuje się w rzeczywistych sytuacjach, z którymi możesz się spotkać.

Zastosowania torowe i zawodowe

Gdy liczą się milisekundy, a awaria nie wchodzi w grę, dlaczego konstrukcja monoblokowa dominuje w profesjonalnym motorsporcie? Odpowiedź sprowadza się do dwóch niepodważalnych czynników: wagi i przewidywalności.

Czy koła kute są lżejsze niż koła odlewane? Absolutnie – o 25–30% w większości porównań. Jednak koła kute typu monoblok są również najlżejsze w samej kategorii kowanych, ponieważ żadne elementy łączące nie zwiększają masy. Zgodnie z Badań Performance Plus Tire , koła kute mogą zapewnić o 0,3–0,4 sekundy szybsze okrążenia nawet na małych torach, dzięki zmniejszonej masie obrotowej, co poprawia przyspieszenie, hamowanie i reakcje układu jezdnego.

Przewidywalność konstrukcyjna jest równie ważna w zastosowaniach sportowych. Koła monoblokowe zachowują się spójnie pod wpływem cyklicznych obciążeń, ponieważ nie posiadają montowanych komponentów, które mogłyby się przesuwać, luzować lub wykazywać mikroruchy. Gdy prowadzisz pojazd na granicy jego możliwości zakręt po zakręcie, potrzebujesz kół, które reagują identycznie na pięćdziesiątym okrążeniu jak na pierwszym.

Kryteria decyzyjne dotyczące toru i zawodów:

- Wrażliwość na wagę - Jeśli dążysz do lepszych czasów okrążeń, każdy gram redukcji masy niesprężynowanej przekłada się na mierzalne zyski wydajności

- Tolerancja cykli termicznych - Powtarzające się nagrzewanie podczas intensywnego hamowania wymaga jednolitej konstrukcji, która nie będzie powodować poluzowania elementów łączących

- Spójność strukturalna - Brak połączeń czy wkrętów oznacza brak zmiennych, które mogłyby wpływać na równowagę prowadzenia w trakcie sesji

- Filozofia wymiany - Poważni rywalizujący często wymieniają felgi zamiast je naprawiać po znaczących uderzeniach; niższa możliwość naprawy konstrukcji monoblock staje się wtedy bez znaczenia

- Priorytet budżetu - Budowy skupione na torze zwykle przeznaczają większy budżet na komponenty wydajnościowe; wyższa cena felg monoblock jest zgodna z taką hierarchią priorytetów

W przypadku samochodów wyścigowych przeznaczonych wyłącznie do toru, konstrukcji typu time attack oraz zastosowań profesjonalnych w motorsportach, budowa monoblokowa pozostaje najwyraźniej najlepszym wyborem. Cechy, które czynią ją mniej praktyczną w użytkowaniu ulicznym – ograniczone opcje offsetu, trudności z naprawą, wysoka cena – po prostu nie mają znaczenia, gdy jedynym kryterium jest maksymalna wydajność.

Uwagi dotyczące jazdy codziennej i wydajności na ulicy

Twój samochód użytkowy staje przed wyzwaniami, z jakimi pojazdy torowe nigdy się nie spotykają. Wyboje. Krawężniki w garażach. Miesiące między wymianą opon. Strefy budowy. Okazjonalny szofer, który traktuje Twoje felgi jak sprzęt wynajmowany. Te realia znacząco zmieniają bilans wyboru rodzaju konstrukcji felg.

Czy aluminiowe felgi odlewane są wystarczająco wytrzymałe do jazdy codziennej? Dla pojazdów wyłącznie seryjnych, prowadzonych ostrożnie, standardowe felgi odlewane sprawują się adekwatnie. Jednak gdy zastanawiasz się, czy felgi aluminiowe odlewane dorównują wytrzymałością kowanych w przypadku użytkowania na drogach z orientacją na wydajność, odpowiedź staje się bardziej zróżnicowana.

Konstrukcja kowana złożona z dwóch części często zapewnia optymalny kompromis dla zastosowań związanych z jazdą uliczną i wydajnością. Otrzymujesz wytrzymałość materiału kowanego – około 2,5 razy większą niż w przypadku odlewów – połączoną z praktycznymi zaletami serwisowania, które mają znaczenie przez lata użytkowania.

Kryteria decyzyjne dotyczące jazdy codziennej i wydajności ulicznej:

- Odporność na dziury w drodze - Konstrukcja kowana wytrzymuje uderzenia, które spowodowałyby pęknięcie kół odlewnych, ale konstrukcje wieloczęściowe pozwalają na wymianę uszkodzonych elementów zamiast wyrzucania całych kół

- Prawdopodobieństwo uszkodzenia obręczy - Jazda w mieście zwiększa ryzyko uszkodzeń estetycznych; dwuczęściowa konstrukcja śrubowana umożliwia wymianę tylca za ułamek kosztu całych kół

- Zaangażowanie w konserwację - Weź pod uwagę swoje rzeczywiste nawyki konserwacyjne; wieloczęściowe koła śrubowane wymagają okresowej kontroli elementów łączących, której nie potrzebują konstrukcje monoblokowe

- Długoterminowe posiadanie - Jeśli użytkujesz pojazdy przez wiele lat, możliwość serwisowania kół dwuczęściowych może zmniejszyć całkowity koszt posiadania pomimo wyższego początkowego nakładu inwestycyjnego

- Stosunek wydajności do praktyczności - Chcesz osiągnąć realne zmniejszenie masy i poprawę wytrzymałości, nie ponosząc przy tym konieczności intensywniejszej konserwacji związanej z konstrukcją trzyczęściową

Pytanie, czy kola kute są lżejsze, wymaga tutaj kontekstu. Tak, kola kute pozwalają zaoszczędzić znaczną ilość masy w porównaniu z odlewanymi odpowiednikami. Jednak w użytkowaniu ulicznym różnica 0,5–1 kg na koło między konstrukcją monoblock a dwuczęściową rzadko skutkuje wyczuwalną różnicą w osiągach. Zaleta związana z możliwością serwisowania kół dwuczęściowych zazwyczaj przeważa nad tą niewielką utratą masy w przypadku pojazdów jeżdżących po drogach publicznych.

Samochody wystawowe i niestandardowe konstrukcje

Gdy budujesz samochód wystawowy lub dążysz do agresywnej pozycji zawieszenia, priorytety całkowicie się zmieniają. Precyzja dopasowania staje się najważniejsza. Liczy się wpływ wizualny. Możliwość osiągnięcia dokładnych specyfikacji, których żadne gotowe koło nie oferuje, decyduje o całym procesie doboru kół.

To właśnie tutaj konstrukcja kutej trzyczęściowej zasługuje na wyższą cenę. Jak wspomniano w analiza branży , kute koła oferują szeroki zakres opcji personalizacji, które podnoszą wygląd pojazdu – a konstrukcja trzyczęściowa maksymalizuje tę przewagę dzięki swojej modułowej filozofii projektowej.

Kryteria decyzyjne dla samochodów wystawowych i niestandardowych konstrukcji:

- Wymagania dotyczące dopasowania - Jeśli Twoja konstrukcja wymaga określonych kombinacji szerokości, odstawienia i tylnego luzu, których standardowe koła nie oferują, konstrukcja trzyczęściowa zapewnia praktycznie nieograniczone możliwości specyfikacji

- Dostosowanie wizualne - Oddzielne opcje wykończenia tarcz, wewnętrznych bębnów i zewnętrznych bębnów tworzą możliwości wizualne niedostępne przy innych typach konstrukcji

- Wartość regenerowalności - Samochody wystawowe często przechodzą wiele cykli odnowienia; wymiana poszczególnych komponentów i ich odnawianie zmniejsza koszty długoterminowe

- Elastyczność w przyszłości - Planujesz przeniesienie felg na kolejne auto? Konstrukcje trzyczęściowe można potencjalnie przebudować z innymi specyfikacjami tulei

- Wygląd elementów konstrukcyjnych - Widoczne śruby wokół felg trzyczęściowych stają się elementem designu; niektórzy producenci celowo chcą uzyskać ten mechaniczny wygląd

Wady konstrukcji trzyczęściowej — większa waga, wymagania dotyczące konserwacji i wyższy koszt — stają się akceptowalne, gdy głównym celem jest osiągnięcie niemożliwych do znalezienia specyfikacji i zapewnienie długotrwałej serwisowania.

Skutki niewłaściwego doboru typu konstrukcji

Co naprawdę się dzieje, gdy wybierzesz niewłaściwy typ konstrukcji do danego zastosowania? Zrozumienie tych skutków pomaga podkreślić, dlaczego odpowiedni dobór jest ważny.

Monoblok na samochodzie użytkowanym codziennie w trudnych warunkach drogowych: Otrzymujesz maksymalną wytrzymałość, ale zerową możliwość naprawy. Naprawa uszkodzenia felgi od uderzenia w krawężnik, która przy kole dwuczęściowym kosztowałaby 400–800 USD, teraz przy wymianie całkowitej wynosi ponad 2000 USD. Felga działa doskonale, ale koszty użytkowania gromadzą się za każdym razem, gdy jazda miejska pochłania kolejną ofiarę.

Felgi trzyczęściowe na poważnym samochodzie torowym: Przenosisz dodatkowy ciężar z elementów konstrukcyjnych, które zapewniają elastyczność konfiguracji, której nigdy nie wykorzystasz. Co ważniejsze, wiele elementów łączących wymaga sprawdzenia momentu dokręcenia, co staje się niezbędne ze względu na cykliczne nagrzewanie i ochładzanie podczas wyścigów — powoduje to dodatkowy nakład konserwacji, jakiego kompletnie unika się przy konstrukcji monoblokowej.

Felgi dwuczęściowe na samochód wystawowy wymagający ekstremalnych parametrów: Dostępne w katalogach dwuczęściowych kombinacje szerokości i przesunięcia osi mogą nie spełnić Twoich dokładnych wymagań montażowych. Musisz pójść na kompromis co do pozycji nadwozia, ponieważ wybrałeś typ konstrukcji, który nie odpowiada Twoim rzeczywistym potrzebom.

Wykute falgany dowolnego typu do samochodów komunikacji miejskiej o standardowej konfiguracji: Płacisz wysokie ceny za korzyści w zakresie wydajności, których nigdy nie wykorzystasz. Standardowa technologia odlewnicza, choć gorsza pod względem absolutnym, często zapewnia wystarczającą jakość działania dla pojazdów, które nigdy nie przekraczają prędkości autostradowych ani nie napotykają znacznych obciążeń.

Najlżejsze felgi do zastosowań związanych z wydajnością samochodu nie zawsze są odpowiednimi flegami dla każdego samochodu. Dostosuj rodzaj konstrukcji do rzeczywistego zastosowania, a nie do aspiracyjnego.

Nie ważne, czy dążysz do lepszych czasów na torze, budujesz imponujące auto wystawowe, czy po prostu chcesz uzyskać lepszą wydajność od swojego codziennego samochodu – wybór typu konstrukcji decyduje o tym, czy inwestycja we wzmocnione felgi spełni swój potencjał. Proces produkcyjny, w którym powstają te felgi, jest równie ważny do zrozumienia – ujawnia on, dlaczego konstrukcja kowana wiąże się z wyższą ceną oraz jak różni się jakość między producentami.

Wewnątrz procesu produkcji kowanych felg

Kiedyś zastanawiałeś się, jak powstają kute felgi? Przejście od surowego aluminium do gotowej felgi wysokiej wydajności wiąże się ze zastosowaniem specjalistycznego sprzętu, precyzyjnej kontroli temperatury oraz weryfikacji jakości, co uzasadnia wysoką cenę. Zrozumienie tego procesu produkcyjnego pokazuje, dlaczego konstrukcja kutych felg oferuje lepszą wydajność – i pomaga ocenić rzetelność deklaracji producentów dotyczących jakości.

W przeciwieństwie do metod odlewania felg, w których stopione aluminium po prostu wypełnia formę, kucie felg aluminiowych poddaje metal w stanie stałym ekstremalnym siłom, które fundamentalnie zmieniają jego wewnętrzną strukturę. Takie podejście do kształtowania metalu tworzy gęstość i uporządkowanie ziarna, które odróżniają felgi kute od wszystkich innych metod produkcji.

Od bloku aluminiowego do precyzyjnego komponentu

Proces produkcyjny rozpoczyna się od walcowych prętów aluminiowych, których waga wynosi zazwyczaj od 40 do 80 funtów, w zależności od końcowych specyfikacji koła. Te solidne bloki ze stopu aluminium 6061 stanowią surowiec do wyrobu felg kute, które ostatecznie będą wspierać Twoje pojazd.

Etapa wstępnego nagrzewania

Zanim rozpocznie się proces tłoczenia, pręty muszą osiągnąć precyzyjne temperatury, które sprawią, że aluminium stanie się plastyczne, nie topiąc go jednocześnie. Zgodnie z specyfikacją procesu kucia materiał jest ogrzewany do temperatury typically wahającej się od 400°C do 480°C (750°F do 900°F), aby uzyskać optymalne właściwości przepływu metalu.

Jednolitość temperatury ma kluczowe znaczenie na tym etapie. Nierównomierne nagrzanie powoduje powstawanie gradientów temperatury wewnątrz pręta, co prowadzi do niespójności materiału i potencjalnych wad w gotowym kole. Producentowie dbający o jakość stosują kalibrowane czujniki temperatury lub termometry infraredowe, aby zweryfikować jednolite nagrzanie całego pręta przed przejściem dalej.

Same matryce do kucia wymagają podgrzania, aby zapobiec szokowi termicznemu, gdy rozgrzana bryka styka się z nimi. Przygotowanie matryc zapewnia płynny przepływ materiału podczas operacji prasowania i zapobiega przedwczesnemu schłodzeniu, które mogłoby naruszyć jakość wykuwki.

Operacja prasowania

Właśnie tutaj proces kucia obręczy drastycznie różni się od standardowego odlewnictwa. Zgodnie z danymi produkcji Rusch Wheels, obręcze są wykuciane przy użyciu pras generujących ekstremalne ciśnienie wynoszące 12 000 ton — podczas gdy MP Wheels wykorzystuje prasę o sile 10 000 ton do produkcji swoich kowanych obręczy magnesowych. Ogromne siły sprężają brykę aluminiową w gęstą, drobnoziarnistą strukturę, której nie da się osiągnąć żadną inną metodą kształtowania metali.

Co dzieje się podczas prasowania?

- Weryfikacja równoległości matryc - Precyzyjne ustawienie zapobiega niedokładnościom wymiarowym lub nieregularnej powierzchni, które mogłyby naruszyć jakość gotowej obręczy

- Monitorowanie ciśnienia - Obciążenie prasowania jest ciągle monitorowane, aby zapewnić utrzymanie w określonych zakresach; nadmierne lub zbyt niskie ciśnienie powoduje odkształcenie części lub niepełne wypełnienie matrycy

- Inspekcja przepływu materiału - Wizualne lub wspomagane maszynowo kontrole potwierdzają prawidłowy przepływ materiału do wszystkich obszarów wnęki matrycy, wykrywając możliwe problemy, takie jak niepełne wypełnienie lub zimne spawy

- Weryfikacja początkowej geometrii - Po procesie prasowania surowy kształt koła poddawany jest inspekcji wizualnej pod kątem poprawnego kształtu, w tym profilu obręczy, wymiarów piasty oraz ogólnej symetrii

Ta operacja prasowania eliminuje wolne przestrzenie i słabe punkty występujące w kołach odlewanych. Wynikiem są koła, z których wykonane są najlepsze produkty tam, gdzie liczy się wydajność: gęste, jednorodne aluminium o uporządkowanej strukturze ziarnistej na całym przekroju.

Usuwanie obrzeża i obcinanie

Kucie powoduje powstawanie nadmiaru materiału zwanego "flash" wokół krawędzi tłocznika koła. Zgodnie z wymaganiami kontroli jakości, usuwanie tego nadmiaru musi być wykonane starannie, bez pozostawiania nierówności lub uszkodzeń elementu. Precyzyjne narzędzia do przycinania usuwają ten nadmiar, zachowując dokładność wymiarów na kluczowych powierzchniach.

Po przycięciu kontrola wymiarów potwierdza, że pomiary piasty, otworu i obręczy mieszczą się w określonych tolerancjach. Kontrola wykończenia powierzchni wykrywa wszelkie niedoskonałości, takie jak zadziory czy chropowate krawędzie, które mogą wpływać na pracę koła lub montaż opony.

Etapy obróbki cieplnej i mechanicznej

Tłoczony półfabrykat koła przechodzi teraz obróbkę cieplną – proces, który zamienia dobry aluminium w wyjątkowy materiał na koła poprzez oznaczenie T6, które widziałeś na wysokiej jakości kowanych kołach.

Proces hartowania T6

Zgodnie z przemysłowymi specyfikacjami produkcji, po formowaniu kucie przechodzą obróbkę cieplną typu T6, aby uzyskać wysokojakościową, wielokierunkową strukturę ziarnistą. Obróbka ta obejmuje dwie odrębne fazy:

Hartowanie w roztworze nagrzewanie aluminium do wysokich temperatur, umożliwiające magnezowi i krzemowi w stopie rozpuszczenie się w nadzasyconym roztworze stałym. Następnie felga jest szybko gaszona – chłodzona w sposób zapewniający utrwalenie tych elementów w stanie rozpuszczonym.

Kontrolowane starzenie następuje potem, gdy felga jest utrzymywana w określonych podwyższonych temperaturach przez dokładnie ustalone okresy czasu. Powoduje to wydzielanie się rozpuszczonych składników stopowych w sposób znacznie zwiększający granicę plastyczności, twardość i odporność na pękanie, bez dodawania niepotrzebnego ciężaru.

Zgodnie z protokołami jakości obróbki cieplnej, termopary monitorują dokładność temperatury w całym procesie. Badania twardości metodą Rockwella lub Vickersa potwierdzają, że końcowa twardość koła spełnia określone normy. Analiza mikrostruktury za pomocą badania metalograficznego potwierdza jednorodność oraz brak wad, takich jak pęknięcia czy niepożądane fazy materiałowe.

Obróbki precyzyjne CNC

Kute wykończone przez obróbkę cieplną mają teraz zbliżony kształt surowego koła, jednak ostateczne wymiary i detale projektowe wymagają precyzyjnego toczenia. Zgodnie z informacjami firmy Rusch Wheels, ich fabryka obsługuje 11 maszyn CNC specjalnie przeznaczonych do produkcji kół kowanych – tokarki zapewniające wysoką współśrodkowość powierzchni walcowych oraz frezarki o dużej sztywności i prędkości wrzeciona, które gwarantują gładkie powierzchnie końcowe.

Proces frezowania odbywa się etapami:

- Frezowanie wzoru przedniej części - Frezarki CNC tworzą wzory szprych, realizując projekt wizualny, który odróżnia każdy model koła

- Frezowanie tylnego mocowania - Po obróceniu koła o 180 stopni, w tylnej części wykonywane są kieszenie zmniejszające wagę, usuwając materiał wszędzie tam, gdzie to możliwe

- Dokładność piasty i otworu - Krytyczne powierzchnie montażowe są precyzyjnie frezowane zgodnie z dokładnymi specyfikacjami, zapewniając prawidłowe dopasowanie do pojazdu

- Wykończenie profilu obręczy - Powierzchnie montażowe dla kołnierza opony przechodzą końcowe obróbki, zapewniając prawidłowe osadzenie opony

Według standardy Jakości Produkcji , użycie wysokiej jakości maszyn CNC pozwala na osiągnięcie najwyższych dokładności, minimalizując jednocześnie wady powierzchni na wykrojcach. Model CAD każdego koła jest programowany za pomocą oprogramowania komputerowego do produkcji (CAM), aby wygenerować kod G kierujący precyzyjnymi ścieżkami narzędzi.

Ręczne wykończenie i powlekanie

Precyzyjna obróbka pozostawia krawędzie wymagające ręcznej uwagi. Zgodnie z praktykami branżowymi, każdy frezowany obszar przechodzi przez wiele etapów usunięcia zadziorów, ręcznego szlifowania, buffowania i polerowania przed przygotowaniem do powlekania. Rzemieślnicy kształtują każdy profil do perfekcji – każdej krawędzi poświęca się należytą uwagę przed końcowym wykończeniem.

Proces powlekania odbywa się zgodnie z wieloetapowym protokołem. Producenci wysokiej jakości wykorzystują kombinację lakierowania ciekłego i powlekania proszkowego: najpierw powlekanie proszkowe i wypalanie, następnie lakierowanie i wypalanie, a potem przezroczyste powlekanie proszkowe oraz końcowe wypalanie — trzy pełne cykle powlekania i wypalania dla maksymalnej trwałości i estetyki.

Kontrola jakości: Dlaczego uzasadnia wyższą cenę

Każdy z powyższych etapów obejmuje procedury weryfikacji, które odróżniają wysokiej jakości koła kute od produktów niższej jakości. Zrozumienie tych środków kontroli jakości pomaga ocenić wiarygodność producenta.

Badania Nieniszczące (NDT)

Zgodnie z protokołami inspekcyjnymi, badania nieniszczące wykrywają wady wewnętrzne, które mogą wpływać na wydajność koła:

- Test ultradźwiękowy (UT) - Wykorzystuje fale ultradźwiękowe do wykrywania wewnętrznych pęknięć lub porowatości niewidocznych podczas wizualnej kontroli

- Badanie metodą magnetyczną (MPT) - Wskazuje pęknięcia powierzchniowe i podpowierzchniowe wpływające na integralność konstrukcyjną

- Badanie barwnikowe (PT) - Podkreśla widoczne pęknięcia lub wady powierzchni za pomocą barwnika penetrującego

- Inspekcja rentgenowska lub radiograficzna - W celu osiągnięcia maksymalnej czułości, badania rentgenowskie wykrywają ukryte wewnętrzne wady

Weryfikacja wymiarowa

Ostateczne koła są poddawane kompleksowym pomiarom za pomocą maszyn pomiarowych współrzędnościowych (CMM), dokładnych suwmiarek i mikrometrów. Zgodnie z wymaganiami jakościowymi Rusch Wheels, bicia – czyli pomiar okrągłości obracającego się koła – są najważniejszym parametrem pomiarowym. Koła są sprawdzane zgodnie ze międzynarodowymi standardami jakości SAE-J i JWL, aby potwierdzić, że wszystkie wymiary mieszczą się w granicach dopuszczalnych odchyleń.

Testowanie wydajności

Zgodnie z protokołami weryfikacji inżynieryjnej, każdy projekt koła jest testowany fizycznie zgodnie ze standardami SAE, JWL, VIA i TUV. Oprogramowanie do analizy metodą elementów skończonych (FEA) symuluje badania dotyczące przejeżdżania zakrętów, obciążenia radialnego oraz udarności, dostosowane do konkretnego zastosowania w pojeździe, jeszcze przed rozpoczęciem produkcji.

Ten rygorystyczny system kontroli jakości wyjaśnia, dlaczego renomowani producenci kół kowanych inwestują znacznie w infrastrukturę testową. Firmy posiadające certyfikaty takie jak IATF 16949 – standard zarządzania jakością w produkcji motoryzacyjnej – wykazują zaangażowanie w przestrzeganie tych standardów weryfikacji. Na przykład specjaliści od precyzyjnego kucia na gorąco takie jak Shaoyi (Ningbo) Metal Technology stosują podobne protokoły kontroli jakości certyfikowane zgodnie z IATF 16949 do ramion zawieszenia i wałów napędowych samochodów, co pokazuje, w jaki sposób te same zasady metalurgiczne i standardy weryfikacji rządzą produkcją wysokowydajnych kowanych elementów w całej branży motoryzacyjnej.

Proces produkcyjny, w którym powstają koła kute, obejmuje temperatury przekraczające 1000°C, ciśnienia dochodzące do 12 000 ton oraz protokoły weryfikacji jakości odpowiadające standardom lotniczym. To wyjaśnia zarówno wyższą cenę, jak i lepsze właściwości użytkowe.

Zrozumienie, jak wytwarzane są koła kute, pozwala na lepszą ocenę producentów i podejmowanie świadomych decyzji zakupowych. W ostatniej części omówiono sposób rozpoznawania wskaźników jakości oraz doboru odpowiedniego typu konstrukcji do konkretnych wymagań budowy.

Wybór odpowiedniej konstrukcji kolan kuty

Poznałeś naukowe podstawy kucia, przeanalizowałeś cechy poszczególnych typów konstrukcji i dopasowałeś zastosowania do konkretnych projektów. Nadszedł czas na praktyczny krok: zakup kół kuty bez narażania się na przesadne marketingowe zapowiedzi czy kompromisy dotyczące jakości. Niezależnie od tego, czy szukasz najlepszych kół kuty do jazdy torowej, czy też dostępnych cenowo kół kuty oferujących rzeczywistą wartość, niniejsza porada zakupowa pomoże Ci pewnie poruszać się po rynku.

Porównując ogólne kwestie felg kowanych i felg aluminiowych, należy pamiętać, że wszystkie felgi kowane są zaliczane do felg aluminiowych – różnica dotyczy metody produkcji, a nie podstawowego materiału. To wyjaśnia częsty punkt niejasności: czy felgi kowane są aluminiowe? Tak, całkowicie. Przewaga eksploatacyjna wynika z tego, jak przetwarzany jest stop aluminium, a nie z egzotycznych materiałów.

Pytanie dotyczące porównania felg aluminiowych i kowanych dotyczy ostatecznie tego, czy aluminium zostało odlane (wlane w postaci ciekłej do form) czy skute (przetworzone pod wysokim ciśnieniem z pełnych prętów). Obie technologie wykorzystują stopy aluminium; kucie pozwala jednak uzyskać lepsze właściwości materiałowe dzięki obróbce mechanicznej, a nie polega na naturalnych cechach stygnięcia charakterystycznych dla odlewnictwa.

Ocena wskaźników jakości

Jak odróżnić rzetelne marki felg kowanych od firm, które wysuwają przesadzone twierdzenia? Certyfikaty, normy testów oraz dokumentacja materiałowa zapewniają obiektywne potwierdzenie jakości, które przebija się przez marketingowe sformułowania.

Niezbędne certyfikaty do sprawdzenia

Według standardy certyfikacji branżowej , renomowani producenci kół kowanych powinni posiadać kilka kluczowych certyfikatów:

- ISO 9001 - Globalny standard dla systemów zarządzania jakością, zapewniający spójne procesy kontroli jakości od projektowania po inspekcję

- JWL i JWL-T - Japońskie normy dotyczące kół ze stopów lekkich potwierdzające wymagania bezpieczeństwa i jakości; powszechnie akceptowane na całym świecie pomimo japońskiego pochodzenia

- Certyfikat VIA - Niezależne testy trzeciej strony przeprowadzone przez Japan's Vehicle Inspection Association, zapewniające dodatkową weryfikację poza deklaracjami producenta

- Certyfikat TÜV - Cieszy się dużym uznaniem na rynkach europejskich, oznacza rygorystyczne przestrzeganie wymogów dotyczących jakości i bezpieczeństwa

- IATF 16949 - Branżowy standard zarządzania jakością w przemyśle motoryzacyjnym obejmujący całe procesy produkcyjne ze szczególnym naciskiem na ciągłą poprawę i zapobieganie wadom

Certyfikat IATF 16949 zasługuje na szczególną uwagę. Ten standard, utrzymywany przez specjalistów od kucia w przemyśle motoryzacyjnym, takich jak Shaoyi (Ningbo) Metal Technology , oznacza, że producent działa w ramach systemów jakości specjalnie zaprojektowanych dla komponentów samochodowych. Gdy przedsiębiorstwo odlewnicze posiada certyfikat tego typu dla produktów takich jak wahacze zawieszenia i wały napędowe, świadczy to o tej samej wiedzy z zakresu metalurgii i protokołach weryfikacji jakości, których wymaga produkcja wysokiej klasy obręczy kół.

Standardy testowania i dokumentacja

Poza certyfikatami, należy zażądać dowodów rzeczywistych testów przeprowadzonych na konstrukcjach kół. Zgodnie z wytycznymi zakupowymi dotyczącymi kół, oryginalne koła kute powinny być dostarczane z certyfikatami kucia, pokazującymi nośność prasy i logi obróbki cieplnej. Producenci, którzy nie mogą przedstawić raportów z badań metalurgicznych ani wyników inspekcji rentgenowskiej, mogą nie oferować rzeczywistej konstrukcji kutej.

Kluczowa dokumentacja testowa obejmuje:

- Wyniki testów udarności - Weryfikuje wydajność koła w warunkach symulowanego uderzenia w dziurę na drodze lub krawężnik

- Dane z testów zmęczeniowych - Potwierdzają długoterminową trwałość przy powtarzalnych cyklach obciążenia

- Testowanie obciążenia promieniowego - Gwarantuje, że koła wytrzymają określone obciążenia bez odkształcenia

- Weryfikacja zmęczenia przy przejściu zakrętów - Testuje integralność konstrukcyjną pod wpływem sił bocznych występujących podczas agresywnej jazdy

Zgodnie z protokołami oceny jakości, przeprowadzanie tych testów pozwala producentom zagwarantować integralność konstrukcyjną i bezpieczeństwo swoich kół, dając klientom pewność, że inwestują w niezawodne produkty.

Uwagi dotyczące łańcucha dostaw

W przypadku niestandardowych projektów kół lub zakupów hurtowych położenie producenta wpływa na czas realizacji i koszty logistyczne. Ugruntowani partnerzy od kucia znajdujący się w pobliżu głównych węzłów transportowych, takich jak port Ningbo, mogą znacząco uprościć zakupy. Firmy takie jak Shaoyi Metal Technology , położone w pobliżu tego strategicznego portu, pokazują, jak lokalizacja geograficzna połączona z certyfikowanymi możliwościami produkcyjnymi umożliwia efektywną globalną dostawę precyzyjnie kowanych komponentów samochodowych.

Podjęcie decyzji dotyczącej typu konstrukcji

Po zrozumieniu wskaźników jakości ostatnim krokiem jest systematyczne dopasowanie typu konstrukcji do Twoich konkretnych wymagań. Ta ramy decyzyjna zapobiega kosztownym niezgodnościom między cechami kół a rzeczywistymi przypadkami użycia.

- Zdefiniuj swoje główne zastosowanie - Bądź szczery co do tego, w jaki sposób rzeczywiście będziesz używać pojazdu, a nie w jaki marzysz o tym, by go używać. Konstrukcje przeznaczone do toru kładą nacisk na inne cechy niż samochody użytkowe. Samochody wystawowe mają inne wymagania niż pojazdy sportowe wykorzystywane w weekendy. Twoje zastosowanie określa, które kompromisy związane z typem konstrukcji są najważniejsze.

- Ustal parametry budżetu - Zgodnie z analizą cen rynkowych, spodziewaj się realnych poziomów cen dla oryginalnych kół kowanych: zestawy monobloków wejściowego poziomu zaczynają się od około 2 095 USD, koła dwuczęściowe średniej półki od ok. 1 100 USD za sztukę, a wysokiej klasy konstrukcje trzyczęściowe wynoszą 1 680 USD lub więcej za sztukę. Weź pod uwagę długoterminowe koszty, w tym potencjalne naprawy, konserwację i wymianę komponentów.

- Określ wymagania doboru - Standardowe wartości offsetu i szerokości działają z konstrukcją monoblock lub dwuczęściową. Ekstremalne specyfikacje wymagające precyzyjnej, milimetrowej dostosowania zazwyczaj wymagają konstrukcji trzyczęściowej. Zgodnie z wytycznymi doboru, przed zakupem zawsze sprawdzaj dopasowanie za pomocą cyfrowego konfiguratora oraz potwierdź minimalną prześwit hamulcowy za pomocą szablonów producenta.

- Oceń zaangażowanie w konserwację - Felgi monoblock wymagają minimalnej bieżącej uwagi poza standardową obsługą opon. Dwuczęściowe konstrukcje śrubowane wymagają okresowej weryfikacji momentu dokręcenia. Konstrukcja trzyczęściowa wymaga regularnej kontroli elementów łączących i ewentualnej konserwacji uszczelek. Dostosuj typ konstrukcji do swoich rzeczywistych nawyków konserwacyjnych.

- Sprawdź dane producenta - Poproś o dokumentację certyfikacyjną, wyniki testów oraz specyfikacje materiałów przed zakupem. Producenti, którzy nie są w stanie lub nie chcą dostarczyć tej dokumentacji, mogą nie zapewnić deklarowanego poziomu jakości. Poszukuj certyfikatów ISO 9001, JWL, VIA, a najlepiej IATF 16949 jako wskaźników jakości.

Rozwiązane najczęstsze nieporozumienia kupujących

Język marketingowy i twierdzenia konkurencji utrwalają kilka nieporozumień prowadzących do błędnych decyzji zakupowych. Zrozumienie tych kwestii pozwala obiektywnie ocenić felgi.

"Rotary forged" i "flow forged" to prawdziwe felgi kute

Jak już wcześniej ustalono, te określenia opisują hybrydową metodę produkcji, w której odlane centra felg poddawane są obróbce bębna, co poprawia ich właściwości. Nie są to konstrukcje w pełni kutego typu. Sekcja bębna osiąga cechy zbliżone do kuty, jednak centrum pozostaje z odlewu aluminium. Oferują one rzeczywiste ulepszenia wydajności w porównaniu ze standardowym odlewaniem przy niższym koszcie niż prawdziwe kucie — jednak nie są równoważne pełnym felgom kutym.

"Tania wykute felgi" zapewniają taką samą wydajność jak opcje premium

Różnice cenowe w wykutych felgach odzwierciedlają rzeczywiste różnice jakości. Zgodnie z badaniami kupujących, osoby wybierające tańsze wersje często żałują pominięcia profesjonalnej instalacji i niezwrócenia uwagi na weryfikację jakości. Podejrzanie niskie ceny często wskazują na kompromisy dotyczące jakości materiału, obróbki cieplnej lub braku potwierdzenia testów. Tanie wykute felgi istnieją, ale najtańsze opcje rzadko oferują rzeczywistą wydajność typową dla wykuwania.

"Wszystkie wykute felgi są wzajemnie zamienne niezależnie od marki"

Różne marki wykutych felg stosują różne standardy jakości, protokoły testowania oraz specyfikacje materiałowe. Zgodnie z wytycznymi weryfikacji , żądaj certyfikatu wykuwania producenta, pokazującego tonaż prasy oraz logi obróbki cieplnej. Autentyczne wykute felgi charakteryzują się ciągłą strukturą ziarna widoczną w powiększeniu i nie posiadają śladów formowania. Unikaj sprzedawców, którzy nie mogą przedstawić raportów metalograficznych.

typ konstrukcji nie ma znaczenia, jeśli koło jest kute

W tym artykule wykazano szczegółowo, że typ konstrukcji decyduje o elastyczności dostosowania, możliwości serwisowania, wymaganiach konserwacyjnych oraz cechach wagowych. Konstrukcje monoblokowe, dwuczęściowe i trzyczęściowe optymalnie służą różnym zastosowaniom. Wybieranie wyłącznie na podstawie określenia „kute” bez uwzględnienia typu konstrukcji prowadzi do niespełnionych oczekiwań.

koła kute są przeznaczone tylko dla samochodów wyścigowych

Zgodnie z analizą zastosowań, koła kute zapewniają mierzalne korzyści również dla samochodów użytkowych: poprawę efektywności spalania (około 0,5–1 MPG lepiej w przypadku pojazdów niebędących EV), lepszą reakcję zawieszenia oraz większą trwałość wobec zagrożeń drogowych. Są uzasadnione dla pojazdów o mocy powyżej 300 KM lub tych przewożących duże ładunki, gdzie redukcja masy rotacyjnej bezpośrednio poprawia efektywność i kontrolę.

Najlepsze kółka kute dla Twojego pojazdu to te, które odpowiadają konkretnemu zastosowaniu, budżetowi i zaangażowaniu w konserwację — niekoniecznie najdroższa lub najlżejsza opcja dostępna na rynku.

Posiadając kompleksową wiedzę na temat typów konstrukcji kół kutyków, wskaźników jakości oraz praktycznych kryteriów wyboru, jesteś dobrze przygotowany, by podejmować świadome decyzje przynoszące długotrwałą wartość. Niezależnie od tego, czy budujesz dedykowane auto do toru, imponujące auto wystawowe, czy codzienny środek lokomocji o wysokiej klasie jazdy, dobranie odpowiedniego typu konstrukcji kół kutyków do konkretnych wymagań zapewnia, że inwestycja przynosi korzyści za każdym razem, gdy siadasz za kierownicę.

Często zadawane pytania dotyczące typów konstrukcji kół kutyków

1. Jaki jest najlepszy typ konstrukcji koła?

Koła kute monoblock są uważane za szczytowe rozwiązanie w zastosowaniach wysokiej wydajności dzięki doskonałemu stosunkowi wytrzymałości do masy oraz integralności strukturalnej. Są one o około 25–30% lżejsze niż koła odlewane i nawet trzy razy bardziej wytrzymałe. Jednak konstrukcja „najlepsza” zależy od zastosowania — monoblock najlepiej sprawdza się na torze, dwuczęściowe oferują zrównoważoną wydajność i możliwość serwisowania dla samochodów użytkowych, natomiast trzyczęściowe zapewniają maksymalną możliwość dostosowania do aut wystawnych i nietypowych wymagań montażowych.

2. Czy koła OEM są odlewane czy kuté?

Większość fabrycznych kół OEM to odlewy aluminiowe. Koła kuté pojawiają się zazwyczaj jedynie w wersjach wysokich osiągów lub pojazdach luksusowych, gdzie producenci uzasadniają wyższy koszt. Na przykład pełne modele M marki BMW często wyposażone są w koła kuté, podczas gdy warianty standardowe korzystają z konstrukcji odlewanej. Możesz zweryfikować rodzaj konstrukcji swoich kół na podstawie specyfikacji producenta lub dokumentacji materiałowej.

3. Jaka jest różnica między kołami kuty mi a kołami formowanymi przepływowo?

Koła całkowicie kute są obrabiane całkowicie z litego aluminium, które zostało sprasowane pod ciśnieniem 8 000–12 000 ton, tworząc lepszą strukturę ziarna w całym materiale. Koła formowane przepływem są początkowo odlewane z aluminium, a następnie tylko sekcja bębna jest podgrzewana i rozciągana za pomocą walców, osiągając właściwości podobne do kutyh w tym obszarze, podczas gdy środek pozostaje odlewy. Koła formowane przepływem są tańsze i oferują oszczędność masy o 15–25% w porównaniu z odlewanymi, ale koła całkowicie kute zapewniają redukcję masy o 25–30% przy pełnej spójności strukturalnej.

4. Czy koła kute warto dodatkowych kosztów?

Koła kute uzasadniają swoją wyższą cenę w przypadku pojazdów rozwijających ponad 300 koni mechanicznych, konstrukcji przeznaczonych do toru wyścigowego lub zastosowań wymagających maksymalnej wydajności. Zapewniają one mierzalne korzyści, takie jak o 0,3–0,4 sekundy szybsze okrążenia dzięki zmniejszonej masie zawieszenia, poprawę zużycia paliwa o 0,5–1 MPG, lepszą reakcję hamulców oraz znacznie większą trwałość wobec zagrożeń drogowych. W przypadku seryjnych pojazdów komunikacyjnych użytkowanych ostrożnie, standardowe koła odlewane mogą zapewnić wystarczającą jakość pracy przy niższym koszcie.

5. Czy uszkodzone koła kute można naprawić?

Naprawialność zależy od typu konstrukcji. Koła monoblokowe kute trudno jest naprawiać — poważne uszkodzenia często wymagają pełnej wymiany. Konstrukcje dwuczęściowe z połączeniem śrubowym pozwalają na wymianę bębna za 400–800 USD, w porównaniu do ponad 2000 USD za wymianę całego koła. Konstrukcja trzyczęściowa oferuje najlepszą naprawialność, ponieważ poszczególne elementy — środek, wewnętrzny bęben lub zewnętrzny bęben — można wymieniać niezależnie. Dzięki temu koła trzyczęściowe są idealne dla entuzjastów ceniących długoterminową możliwość regeneracji.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —