Elementy kute a spawane: który jest silniejszy dla konstrukcji?

STRESZCZENIE

W zastosowaniach konstrukcyjnych części kute są zazwyczaj silniejsze, bardziej trwałe i niezawodne niż części spawane. Kucie kształtuje metal za pomocą intensywnego ciśnienia i ciepła, tworząc ciągłą i wyrównaną strukturę ziarnową, która zwiększa odporność na uderzenia i zmęczenie. Spawanie, polegające na łączeniu oddzielnych elementów metalowych, oferuje większą elastyczność projektową i jest często bardziej opłacalne w przypadku niestandardowych projektów lub małych serii, jednak jego wytrzymałość zależy od jakości spoin.

Zrozumienie podstawowych procesów: kucie i spawanie

Wybór odpowiedniego procesu produkcyjnego jest kluczowy dla zapewnienia bezpieczeństwa, trwałości i wydajności elementów konstrukcyjnych. Decyzja między kuciem a spawaniem zależy od zrozumienia, w jaki sposób każdy z tych metod działa podstawowo oraz jak wpływa to na właściwości mechaniczne końcowego produktu.

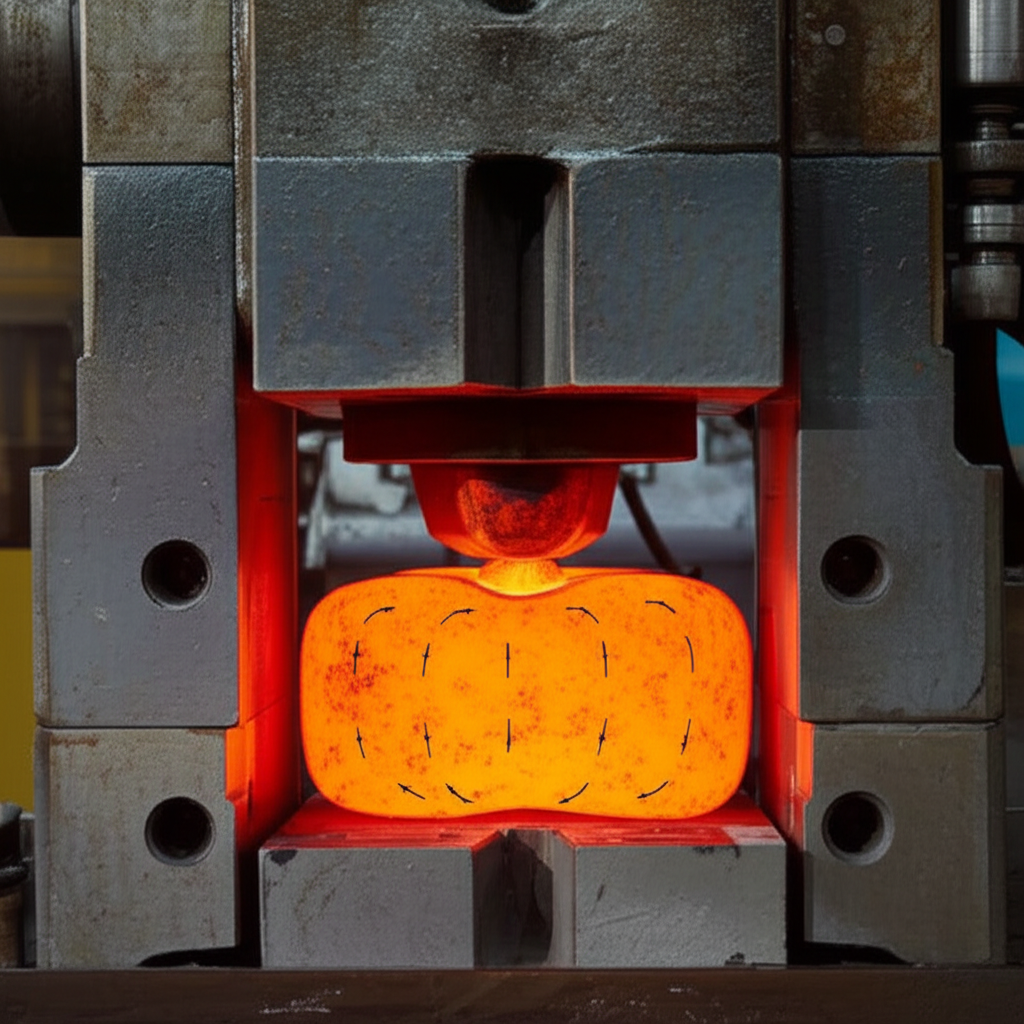

Kucie to proces obróbki metali, w którym kształtowany jest pojedynczy kawałek metalu poprzez zlokalizowane siły ściskające, często w podwyższonej temperaturze. Metal jest nagrzewany aż stanie się plastyczny, a następnie kuty lub prasowany w matrycy, aby uzyskać pożądany kształt. Intensywne odkształcenie przetwarza wewnętrzną strukturę ziarnową metalu, wyrównując ją do konturów detalu. Taki ciągły przepływ ziarna jest główną przyczyną znacznej wytrzymałości i odporności na pęknięcia elementów kowanych, ponieważ eliminuje wewnętrzne wolne przestrzenie i niejednorodności, które mogą prowadzić do uszkodzenia elementu pod wpływem naprężeń. Części kute charakteryzują się wysoką wytrzymałością na rozciąganie, odpornością na uderzenia oraz długim okresem życia zmęczeniowego.

W przeciwieństwie do tego, konstrukcja jest procesem addytywnym lub montażowym. Obejmuje cięcie, gięcie i montaż oddzielnych elementów metalowych w celu stworzenia gotowej struktury. Poszczególne komponenty są łączone za pomocą technik takich jak spawanie, śrubowanie lub nitowanie. Choć konstrukcja zapewnia ogromną wszechstronność w tworzeniu złożonych i dużych projektów, które byłoby niemożliwe do wykonania przez kucie, wytrzymałość końcowego elementu jest z natury ograniczona wytrzymałością jego połączeń. Spoiny, na przykład, mogą stanowić miejsca osłabienia, pozostawiać naprężenia własne oraz potencjalne wady, które mogą naruszyć ogólną integralność komponentu, szczególnie w warunkach wysokich obciążeń lub obciążeń cyklicznych.

Porównanie bezpośrednie: kluczowe różnice w zastosowaniach konstrukcyjnych

Podczas oceny części kowanych w porównaniu z blachowanymi do zastosowań konstrukcyjnych, kilka kluczowych czynników decyduje o optymalnym wyborze. Kompromisy między wytrzymałością, swobodą projektowania a kosztem są centralne dla procesu decyzyjnego. Kucie zazwyczaj daje silniejszy i bardziej niezawodny element, podczas gdy blachowanie zapewnia większą elastyczność i jest często bardziej opłacalne przy produkcji jednorazowej lub małoseryjnej.

Wytrzymałość i trwałość

Największą zaletą kucia jest wyjątkowy stosunek wytrzymałości do masy. Proces kucia tworzy nieprzerwany przepływ ziarna, który powtarza kształt detalu, eliminując słabe punkty i poprawiając właściwości mechaniczne. Według niektórych analiz, części kute mogą mieć granicę plastyczności nawet o 26% wyższą w porównaniu do komponentów wykonanych innymi metodami. Dzięki temu są one wysoce odporne na uderzenia i pękanie zmęczeniowe. Elementy spawane zależą natomiast od integralności ich złącz spawanych. Nawet przy wysokiej jakości spoinach, strefa wpływu ciepła wokół spoiny może mieć inne właściwości mechaniczne niż metal podstawowy, co tworzy potencjalne punkty awarii pod wpływem obciążeń cyklicznych.

Integralność materiału i niezawodność

Kucie pozwala uzyskać gęstą, nieporowatą strukturę materiału. Jednolitość ta zapewnia przewidywalność działania i niezawodność, co jest kluczowe w krytycznych zastosowaniach konstrukcyjnych, gdzie awaria jest niedopuszczalna. Konstrukcje spawane, składające się z wielu elementów i połączeń, mają większe ryzyko wystąpienia ukrytych wad, takich jak niepełne przetopienie spoin, pęknięcia czy porowatość. Te nieregularności mogą być trudne do wykrycia i z czasem się rozprzestrzeniać, prowadząc do przedwczesnej awarii. Jednorodna natura jednoczęściowego elementu kowanego zapewnia wyższy stopień pewności co do jego integralności konstrukcyjnej.

Złożoność projektowa i uniwersalność

Spawanie ma wyraźną przewagę pod względem elastyczności projektowej. Ponieważ polega na montowaniu poszczególnych elementów, może być stosowane do tworzenia dużych, skomplikowanych i niestandardowych konstrukcji, które byłoby niewykonane lub zbyt kosztowne do wytwarzania metodą kucia. Kucie jest ograniczone koniecznością użycia stempli, których wykonanie może być skomplikowane i drogie, co czyni tę metodę mniej odpowiednią dla pojedynczych części lub bardzo złożonych geometrii. Spawanie jest idealnym wyborem dla konstrukcji indywidualnych, elementów architektonicznych oraz sytuacji, w których kluczowe znaczenie ma elastyczność projektowa.

Wpływ kosztów

Opłacalność każdej metody w dużej mierze zależy od wielkości produkcji. Kucie wymaga znacznych początkowych inwestycji w formy i matryce, co czyni je bardziej opłacalnym przy dużych seriach produkcyjnych, gdzie koszt pojedynczej części zmniejsza się z czasem. Dla małych partii lub prototypów obróbka jest zazwyczaj tańsza, ponieważ unika się wysokich kosztów narzędzi. Niemniej jednak należy wziąć pod uwagę całkowity koszt cyklu życia. Wyższa trwałość wyrobów kowanych może przekładać się na dłuższą żywotność oraz niższe koszty konserwacji czy wymiany, co potencjalnie oferuje lepszą wartość w użyciu długoterminowym w wymagających zastosowaniach, jak zauważają eksperci z Greg Sewell Forgings .

| Cechy | Części kute | Części obrobione |

|---|---|---|

| Wytrzymałość i trwałość | Lepsza dzięki ciągłemu przepływowi ziarna i wysokiej gęstości. Doskonała odporność na zmęczenie i oddziaływania udarowe. | Wytrzymałość ograniczona jest jakością spoin i połączeń, które mogą być potencjalnymi punktami awarii. |

| Integralność strukturalną | Wysoka niezawodność dzięki jednolitej, jednolitej strukturze. Brak ukrytych wad spowodowanych połączeniami. | Potencjał wad, takich jak porowate lub pęknięcia spawania. Wymaga rygorystycznej kontroli. |

| Elastyczność projektowania | Ograniczona przez złożoność. Najlepiej dla prostych, powtarzalnych kształtów. | Wysoka wszechstronność. Idealne do dużych, złożonych lub niestandardowych projektów. |

| Koszt | Wysoki początkowy koszt narzędziowania. Kosztowo efektywne w przypadku produkcji dużych ilości. | Niski początkowy koszt instalacji. Ekonomiczne dla projektów o niskiej objętości i jednorazowych. |

Wytyczne dotyczące zastosowań: Kiedy wybrać wykute lub wytworzone

Wybór właściwego procesu zależy ostatecznie od specyficznych wymagań aplikacji. Nie ma jednej odpowiedzi; wybór wymaga starannego przeanalizowania wymagań dotyczących wydajności, złożoności projektu, wielkości produkcji i budżetu. Dzięki zrozumieniu idealnych scenariuszy każdej z tych metod inżynierowie i projektanci mogą podejmować bardziej świadome decyzje.

Idealne scenariusze dla części sztucznych

Forgowanie jest preferowaną metodą do produkcji elementów poddawanych wysokim obciążeniom, ciężkim obciążeniom i ekstremalnym warunkom, w których niezawodność jest najważniejsza. Jego nieodzowna wytrzymałość i odporność na zmęczenie sprawiają, że jest niezbędny w krytycznych zastosowaniach. Przykłady:

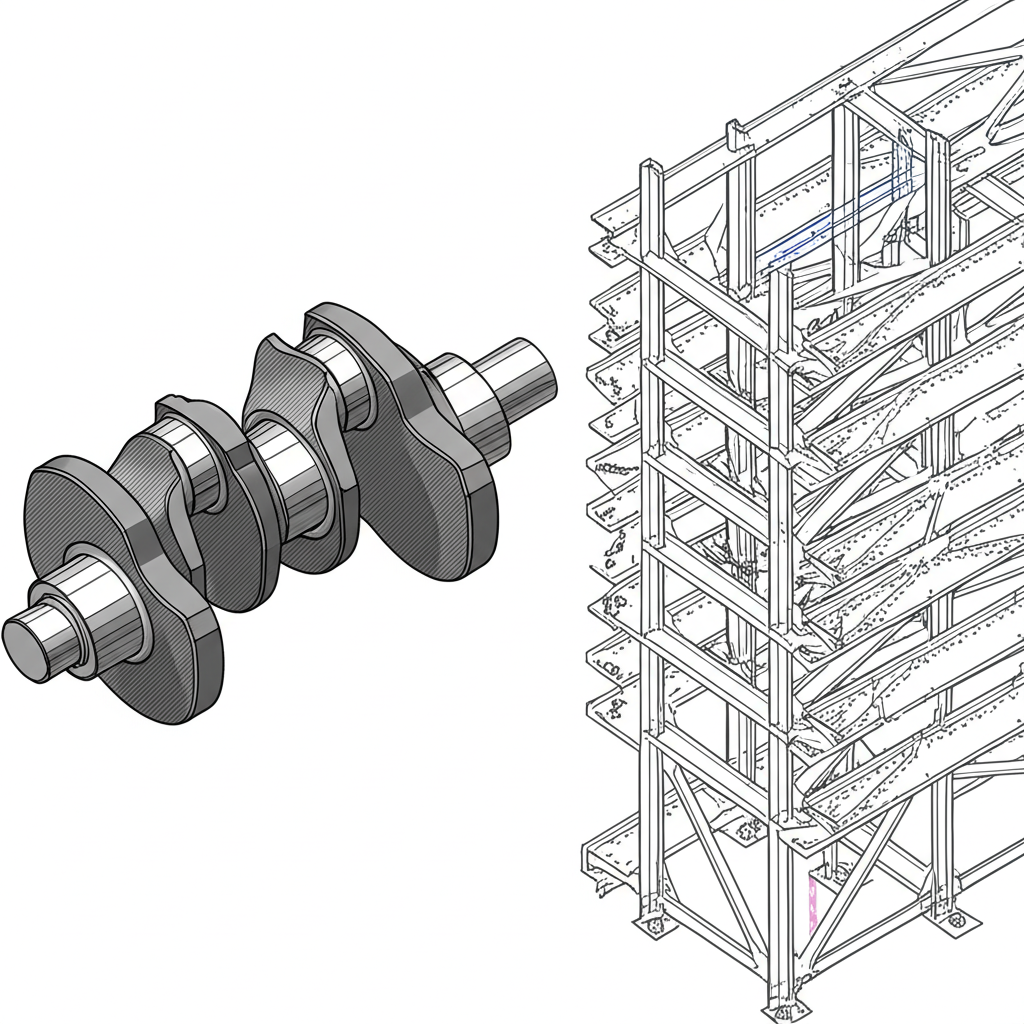

- Komponenty samochodowe: Włoki klikatkowe, pręty łączące i części zawieszenia, które muszą wytrzymać stałe drgania i naprężenia. W przypadku solidnych i niezawodnych elementów samochodowych niektóre firmy specjalizują się w wysokiej jakości kuwaniu na gorąco. Na przykład dostawcy usługi kucia na zamówienie, takie jak Shaoyi Metal Technology oferować rozwiązania od prototypowania po masową produkcję dla przemysłu motoryzacyjnego.

- Lotnictwo i obronność: Podwozie lądowe, dyski turbiny i elementy konstrukcyjne kadłubów samolotów, w których stosunek siły do masy i odporność na awarie są kluczowe.

- Przemysł naftowy i gazowy: Zawory, kołnierze i wyposażenie działające pod wysokim ciśnieniem i w środowiskach korozyjnych.

- Maszyny ciężkie: Zębaty, wały i sprzęt podnoszący stosowany w budownictwie i sprzęcie górniczym, które wymagają maksymalnej wytrzymałości.

Idealne scenariusze dla części wytworzonych

Wykonanie świeci w zastosowaniach, w których elastyczność projektowania, dostosowanie i szybkość są ważniejsze niż osiągnięcie maksymalnej wytrzymałości materiału. Jest on odpowiedni do projektów wielkoskalowych lub wyjątkowych. Idealne scenariusze obejmują:

- Ramiona stalowe konstrukcyjne: Bramy, kolumny i trasy do budynków i mostów, gdzie potrzebne są duże, dostosowane do potrzeb elementy.

- Maszyny i urządzenia na zamówienie: Ramy, obudowy i podłoże do specjalistycznych maszyn przemysłowych budowanych w małych ilościach.

- Prototypowanie: Tworzenie wstępnych wersji projektu do testowania i walidacji przed zaangażowaniem się w kosztowne formy kłamstwa.

- Architektoniczne metalowe: Niestandardowe schody, balustrady i elementy dekoracyjne, w których estetyczny projekt i forma są kluczowymi czynnikami.

Krótkie odniesienie: zalety i wady

Aby podsumować kluczowe kompromisy, niniejszy poradnik zawiera podział głównych zalet i wad każdego procesu produkcji części konstrukcyjnych.

Wyroby szlachetne

Zalety

- Wyższa siła: Zrównoważona struktura ziarna zapewnia wyjątkową wytrzymałość na rozciąganie, wytrzymałość i odporność na zmęczenie.

- Wysoka niezawodność: Konstrukcja z jednego elementu eliminuje słabe punkty związane ze złączami i spawaniami.

- Efektywność materiału: Mniej odpadów w porównaniu z metodami subtrakcyjnymi, takimi jak obróbka z węgla.

- Trwałość: Doskonałe do zastosowań o wysokim napięciu, nośnych i krytycznych, co zapewnia długą żywotność.

Wady

- Wysokie koszty narzędzi: Początkowa inwestycja w materiały do formowania może być znaczna, co czyni je mniej opłacalnymi w przypadku małych serii.

- Ograniczona złożoność projektu: Trudno lub niemożliwe jest wykucie skomplikowanych kształtów, wewnętrznych jam lub bardzo dużych elementów.

- Dłuższe czasy realizacji: Wykonanie i montaż matriców może prowadzić do dłuższych początkowych czasów produkcji.

- Obróbka wtórna: Często wymaga dodatkowego obróbki, aby osiągnąć ostateczne tolerancje i wykończenia powierzchni.

Produkcja

Zalety

- Doskonała wolność projektowania: Pozwala na tworzenie dużych, złożonych i wysoce dostosowanych struktur.

- Niskie koszty początkowe: Nie ma potrzeby kosztownych matryc, co czyni ją ekonomiczną w przypadku prototypów i produkcji w małych ilościach.

- Wszechstronność: Można łączyć szeroki zakres materiałów i rozmiarów komponentów.

- Szybsze wytwarzanie prototypów: Szybkie odzyskiwanie części jednorazowych pozwala na szybkie iteracje projektu.

Wady

- Słabszy od Forging: Siłę części ogranicza jej najsłabszy punkt, zazwyczaj spawania lub złącza.

- Potencjalne wady: Spawania mogą wprowadzać wątpliwości, takie jak pęknięcia, porowate i pozostałe obciążenia, zmniejszając niezawodność.

- Niezgodny z normą wynik: Konsistencja części do części może być niższa w porównaniu z powtarzalnością kształtowania zamkniętego.

- Praca intensywna: Wykrywanie, montaż i spawanie, zwłaszcza skomplikowanych elementów, wymaga znacznej liczby wykwalifikowanych pracowników.

Często zadawane pytania

1. Jaka jest główna różnica między częściami podrobionymi a wytworzonymi?

Główną różnicą jest metoda produkcji i powstała struktura ziarna. Forgowanie kształtuje pojedynczy kawałek metalu ciepłem i ciśnieniem, dostosowując strukturę ziarna do kształtu części, co zapewnia jej wyższą wytrzymałość. W procesie wytwarzania składa się z wielu oddzielnych kawałków metalu, które są łączone metodami, takimi jak spawanie, gdzie wytrzymałość zależy od jakości złączy.

2. Czy elementy kute są silniejsze niż elementy frezowane?

Tak, częściowo wykute części są mocniejsze niż części wykonane z solidnego bloku metalu (płytki). Podczas gdy oba zaczynają się od solidnego kawałka, kucie realizuje i udoskonala strukturę ziarna, zwiększając wyczerpanie i odporność na uderzenia. Jak wyjaśniają eksperci z branży produkcyjnej w Produkcja EZG w przypadku, gdy w trakcie obróbki przecinane są te ziarna, powstaje jednolita, ale nieoptymalizowana struktura, która nie posiada wytrzymałości kierunkowej składnika kuwanego.

3. Wykorzystanie Jakie są wady kowanej stali?

Główne wady kształtowania to wysokie początkowe koszty narzędziowania dla matri, ograniczenia w produkcji bardzo złożonych lub skomplikowanych kształtów oraz powszechna potrzeba obróbki wtórnej w celu osiągnięcia ciasnych tolerancji i gładkiego wykończenia powierzchni. Proces ten jest również mniej elastyczny w przypadku zmian w projekcie po wykonaniu matrycy.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —