Niezbędne kryteria dla producentów kutej zawieszenia

STRESZCZENIE

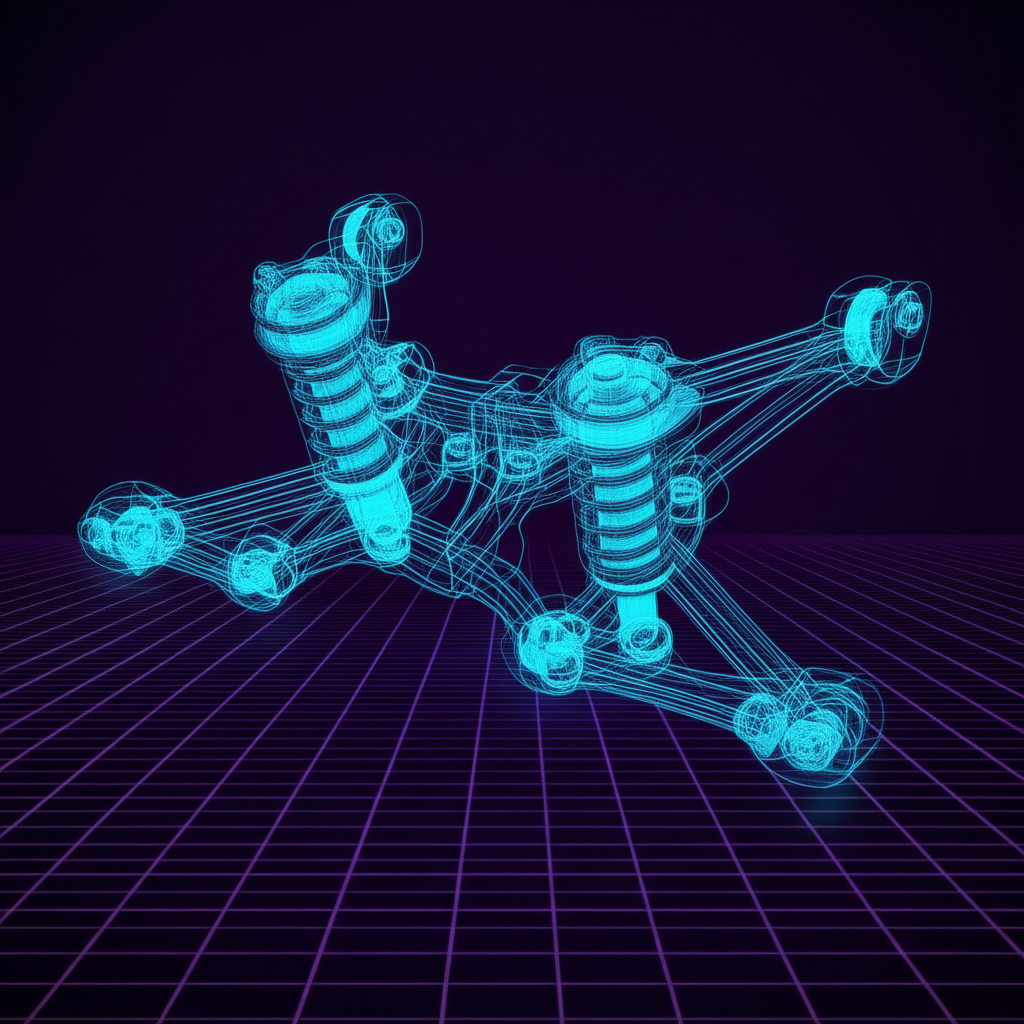

Producent kowanych elementów zawieszenia specjalizuje się w tworzeniu wytrzymałych, lekkich części takich jak wahacze i głowice kuliste do pojazdów sportowych i ciężko obciążanych. Proces kucia pozwala uzyskać komponenty o znacznie większej trwałości i lepszym stosunku wytrzymałości do masy w porównaniu z odlewanymi lub frezowanymi z pełnego pręta. Dlatego też kowane elementy są niezbędne dla niezawodności, prowadzenia i bezpieczeństwa pojazdów w wymagających zastosowaniach, od wyścigów po samochody terenowe.

Dlaczego kowane elementy zawieszenia są lepsze

W zastosowaniach samochodowych o wysokim obciążeniu proces wytwarzania komponentu jest równie ważny jak jego projekt. Kute elementy zawieszenia oferują znaczące korzyści eksploatacyjne w porównaniu do części wykonanych innymi metodami, takimi jak odlewanie czy obróbka skrawaniem. Główne zalety tkwią w strukturze ziarna materiału. Kucie, polegające na kształtowaniu metalu za pomocą lokalnych sił ściskających, ulepsza i kieruje przepływ ziarna, wyrównując je zgodnie z kształtem detalu. Tworzy to komponent o wyjątkowej wytrzymałości na rozciąganie, odporności na zmęczenie oraz odporności na udary, pozbawiony porów czy pustek, które mogą wystąpić przy odlewaniu.

W porównaniu do odlewanych odpowiedników, kute komponenty są gęstsze i bardziej trwałe. Odlewanie polega na wlewaniu stopionego metalu do formy, co może czasem prowadzić do nieregularności i słabszego, kruchszego produktu końcowego. Choć obróbka części z litego pręta aluminiowego lub stalowego zapewnia wysoką precyzję, przecina ona naturalną strukturę ziarnistą metalu, tworząc potencjalne punkty osłabienia. Kucie zachowuje integralność tej struktury, dzięki czemu uzyskuje się elementy odporno na większe obciążenia i naprężenia. Według ekspertów z CFS Forge , właśnie dlatego kute elementy aluminiowe są najbardziej preferowanym wyborem dla pojazdów wysokiej wydajności i samochodów wyścigowych, gdzie kluczowe jest zmniejszenie masy niesprężynowanej przy jednoczesnym maksymalizowaniu wytrzymałości.

Porównanie: Kute vs. Odlewane vs. Z litego pręta

Zrozumienie podstawowych różnic pozwala lepiej ocenić, dlaczego kucie jest często preferowaną metodą produkcji krytycznych elementów zawieszenia.

| Atrybut | Wykuwany | Odlew | Z litego pręta (obrobione) |

|---|---|---|---|

| Wytrzymałość | Najwyższy stosunek wytrzymałości do wagi dzięki ulepszonej strukturze ziarnistej. | Niższa wytrzymałość; może być kruche i podatne na porowatość. | Silny, ale wytrzymałość zależy od bloku surowca; przepływ ziarna jest przerwany. |

| Trwałość | Doskonała odporność na zmęczenie i uderzenia. | Bardziej narażony na pęknięcia pod wpływem dużego naprężenia. | Dobra trwałość, ale może być mniej odporny na udary niż części kute. |

| Waga | Może być wykonany bardzo lekko bez utraty wytrzymałości. | Zazwyczaj cięższe niż części kute przy osiągnięciu podobnej wytrzymałości. | Waga zależy od projektu; często wymaga więcej materiału, aby zapewnić wytrzymałość. |

| Koszt | Umiarkowane do wysokich ze względu na koszty narzędzi, ale efektywne przy dużych seriach. | Niższe koszty narzędzi, co czyni je odpowiednimi dla złożonych kształtów i mniejszych serii. | Wysokie ze względu na odpady materiałowe i długie czasy obróbki. |

Jak wybrać producenta kutej zawiesi

Wybór odpowiedniego partnera produkcyjnego jest kluczowy dla zapewnienia jakości, niezawodności i wydajności systemu zawieszenia Twojego pojazdu. Podczas oceny producenta kutek do zawieszeń należy wziąć pod uwagę kilka kluczowych kryteriów, aby upewnić się, że spełnia on wymagania techniczne i operacyjne.

- Specjalizacja materiałowa: Producenci często specjalizują się w konkretnych materiałach. Na przykład Carbo Forge znany jest z pracy z kutymi elementami z węgla, stopów i stali nierdzewnej. Inni mogą skupiać się na stopach aluminium, które cenione są za ich lekką wagę w zastosowaniach wyścigowych i wysokich osiągach. Upewnij się, że doświadczenie producenta w zakresie materiałów jest zgodne z potrzebami projektowymi Twojego komponentu pod względem wytrzymałości, masy i odporności na korozję.

- Certyfikaty branżowe: Kluczowym wskaźnikiem jakości i kontroli procesu jest certyfikacja branżowa. W sektorze motoryzacyjnym standardem globalnym jest IATF 16949. Producent posiadający certyfikat IATF 16949, taki jak Carbo Forge, wykazał zaangażowanie w rygorystyczne systemy zarządzania jakością, ciągłą poprawę oraz zapobieganie wadom w całym łańcuchu dostaw.

- Możliwości inżynieryjne i projektowe: Wiodący producenci oferują więcej niż tylko produkcję. Zapewniają kompleksowe wsparcie inżynieryjne, w tym optymalizację projektu i symulacje. Na przykład Aichi Forge USA wykorzystuje zaawansowane oprogramowanie, takie jak AutoCAD, ProE i Simufact, do modelowania i doskonalenia projektów matryc w celu osiągnięcia optymalnego przepływu materiału i efektywności produkcji. Ta możliwość gwarantuje, że części są projektowane pod kątem łatwości produkcji i maksymalnej wydajności.

- Ekspertyza aplikacyjna: Szukaj producenta z udokumentowanym doświadczeniem w Twojej konkretnej aplikacji. Niezależnie od tego, czy potrzebujesz komponentów do ciężkich pojazdów off-road, takich jak te Multimatic dostawy lub części do użytku ciężkiego dla pojazdów komercyjnych – partner z odpowiednim doświadczeniem zrozumie unikalne obciążenia i wymagania dotyczące wydajności.

- Skala produkcji i procesy wewnętrzne: Pionowo zintegrowany producent z wewnętrzną produkcją matryc, taki jak Aichi Forge, może zapewnić lepszą kontrolę jakości, czasów realizacji i kosztów. Oceń jego możliwość obsługi potrzebnego wolumenu, od wstępnego prototypowania po pełne serie produkcyjne.

Wiodący producenci kutek elementów zawieszenia

Rynek kutych elementów zawieszenia obejmuje szeroki zakres specjalistów, od dużych dostawców OEM po niszowe marki performance'owe. Oto niektórzy znaczący producenci, którzy odnoszą sukcesy w branży motoryzacyjnej.

Shaoyi Metal Technology

Dla tych, którzy poszukują niestandardowych rozwiązań, Shaoyi Metal Technology oferuje solidne i niezawodne usługi kucia na gorąco dla przemysłu motoryzacyjnego. Jako certyfikowana firma zgodnie z normą IATF 16949 specjalizuje się w produkcji wysokiej jakości komponentów i zarządza całym procesem – od szybkiego prototypowania małych partii po pełnoskalową produkcję seryjną. Dzięki własnej produkcji matryc i korzystnemu położeniu geograficznemu zapewnia precyzję, efektywność oraz terminową dostawę na skalę światową. Dowiedz się więcej o ich zaawansowanych rozwiązaniach kowalniczych dla motoryzacji na swojej stronie internetowej.

Proforged

Znana ze swojego zaangażowania w produkcję elementów podwozia o wysokiej wydajności i dużym obciążeniu Proforged zbudowała silną renomę wśród mechaników i entuzjastów. Oferuje szeroką gamę komponentów układu kierowniczego i zawieszenia, w tym trwałe kulowe zawiasy sterowe, końcówki drążków kierowniczych oraz wahacze, często objęte imponującą gwarancją obejmującą milion mil. Ich asortyment został zaprojektowany tak, aby stanowić wytrzymałą alternatywę dla standardowych oryginalnych części zamiennych.

Aichi Forge USA, Inc.

Aichi Forge, spółka zależna Aichi Steel, jest dużym dostawcą precyzyjnych wyrobów kowanych ze stali. Produkują zróżnicowaną ofertę wyrobów, w tym komponenty zawieszenia i osi, a także elementy układu napędowego i przeniesienia napędu. Ich zaangażowanie w wysoką jakość widać w zaawansowanych usługach inżynieryjnych oraz własnej produkcji matryc, obsługując rynek motoryzacyjny, ciężarówek oraz przemysłowy.

Carbo Forge

Carbo Forge to certyfikowana zgodnie z IATF 16949 firma oferująca wyroby kute ze stali węglowej, stopowej i nierdzewnej. Dostarczają szeroki asortyment komponentów motoryzacyjnych, od piast i wrzecion po drążki sterowe i ramiona zawieszenia. Firma podkreśla swoją światową klasę efektywności operacyjnej oraz konsekwencję jakościową, aby maksymalizować czas działania klientów – kluczowy czynnik w łańcuchu dostaw motoryzacyjnych.

Multimatic

Multimatic to globalny dostawca dla przemysłu motoryzacyjnego, znany z zaawansowanych możliwości inżynieryjnych i produkcyjnych. Ich dział zawieszeń produkuje komponenty do różnych zastosowań, od pojazdów seryjnych po pojazdy użytkowe i wyścigowe. Produkują wszystko – od blach stalowych wahaczy i końcówek kulistych po kute elementy stalowe do pojazdów terenowych oraz kute ramiona aluminiowe do wysokowydajnych samochodów, takich jak Ford Raptor.

Zajrzyj do procesu kucia w przemyśle motoryzacyjnym

Tworzenie kutej części zawieszenia to wieloetapowy proces, w którym prosta bryka metalu przekształca się w precyzyjnie zaprojektowany element o znacznie lepszych właściwościach mechanicznych. Choć istnieją różne metody, to proces kucia matrycowego na gorąco jest powszechny w motoryzacji i obejmuje zazwyczaj następujące kluczowe etapy.

- Projektowanie i symulacja: Zanim jaki kolwiek metal zostanie podgrzany, inżynierowie projektują element i wykrojniki kute przy użyciu oprogramowania CAD. Następnie zaawansowane oprogramowanie symulacyjne jest wykorzystywane do modelowania procesu kucia, przewidując, jak metal przepłynie do wnęki formy. To pozwala zoptymalizować projekt pod kątem wytrzymałości i zminimalizować marnowanie materiału.

- Tworzenie form i przygotowanie materiału: Na podstawie końcowego projektu twarde stalowe formy są wytwarzane wewnętrznie, aby utworzyć negatywową impresję detalu. Tymczasem surowiec (stop stali lub aluminium) jest cięty na słupki o określonym rozmiarze i masie wymaganej dla końcowego komponentu.

- Podgrzewanie i kucie: Słupki są podgrzewane w piecu do precyzyjnej temperatury, dzięki czemu stają się plastyczne, ale nie stopione. Rozgrzany do czerwoności słupek jest następnie umieszczany na dolnej formie w prasie kującej. Górną formę wciska się następnie z ogromną siłą, zmuszając metal do przepływu i wypełnienia wnęki formy, nadając mu żądany kształt.

- Obcinanie i wykańczanie: Po kucie element ma nadmiar materiału wokół krawędzi, znany jako 'flash'. Nadmiar ten jest usuwany w prasie obcinającej. Następnie komponent poddawany jest procesom wykańczającym, które mogą obejmować obróbkę cieplną w celu dalszego zwiększenia wytrzymałości i trwałości, piaskowanie strumieniowe w celu oczyszczenia powierzchni oraz obróbkę skrawaniem w celu osiągnięcia końcowych krytycznych wymiarów i gładkiej powierzchni.

- Kontrola jakości: W całym procesie części podlegają rygorystycznym kontrolom zapewnienia jakości. Obejmuje to inspekcje gorące na linii produkcyjnej oraz szczegółowe pomiary przy użyciu sprzętu CMM (Coordinate Measuring Machine), aby zapewnić, że każdy komponent spełnia wysokie standardy dokładności wymiarowej i integralności strukturalnej.

Często zadawane pytania

1. Która firma jest największą kuźnią na świecie?

Zgodnie z informacjami publicznymi, Bharat Forge, z siedzibą w Pune w Indiach, jest powszechnie uważana za jedną z największych firm odlewniczych na świecie. Jest to wielonarodowy dostawca odlewów i części obrobionych dla szerokiego zakresu branż, w tym motoryzacyjnej, lotniczej i energetycznej.

2. Jakie produkty produkuje Aichi Forge?

Aichi Forge USA produkuje różne niestandardowe precyzyjne odkuwki stalowe dla przemysłu motoryzacyjnego. Ich produkty są podzielone na trzy główne grupy: Komponenty zawieszenia (w tym elementy zawieszenia i osi), Komponenty układu napędowego (takie jak wały korbowe i tłoki) oraz Komponenty układu przeniesienia napędu (np. uzębienia ciężkich osi napędowych).

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —