Dlaczego wybór między węglowłóknem kowanym a aluminium kowanym ma znaczenie dla Twojego biznesu

Ostateczne starcie między dwoma materiałami premium o wysokiej wydajności

Znajdujesz się na rozdrożu oddzielającym dobrą wydajność od wyjątkowej. Niezależnie od tego, czy modernizujesz motocykl sportowy, budujesz pojazd o wysokiej wydajności, czy pozyskujesz komponenty do zastosowań lotniczych, wybór między wytłoczonym włóknem węglowym a wytłoczonym aluminium może decydować o powodzeniu Twojego projektu. Ale oto czego większość porównań nie bierze pod uwagę: oba materiały mają w nazwie słowo „wytłoczone”, jednak powstają całkowicie różnymi procesami produkcyjnymi.

Dlaczego spór Wytłoczone kontra Wytłoczone ma znaczenie

Porównując węgiel z włókna szklanego z aluminium w ich kutej formie, nie porównujesz tylko dwóch materiałów. Ocenisz dwa różne podejścia inżynierskie, które zapewniają wysoką wydajność poprzez fundamentalnie różne ścieżki. Większość porównań online grupuje cały węgiel z włókna szklanego razem lub traktuje aluminium jako pojedynczą kategorię. Jest to błąd, który może kosztować Cię tysiące dolarów i naruszyć Twoje wyniki.

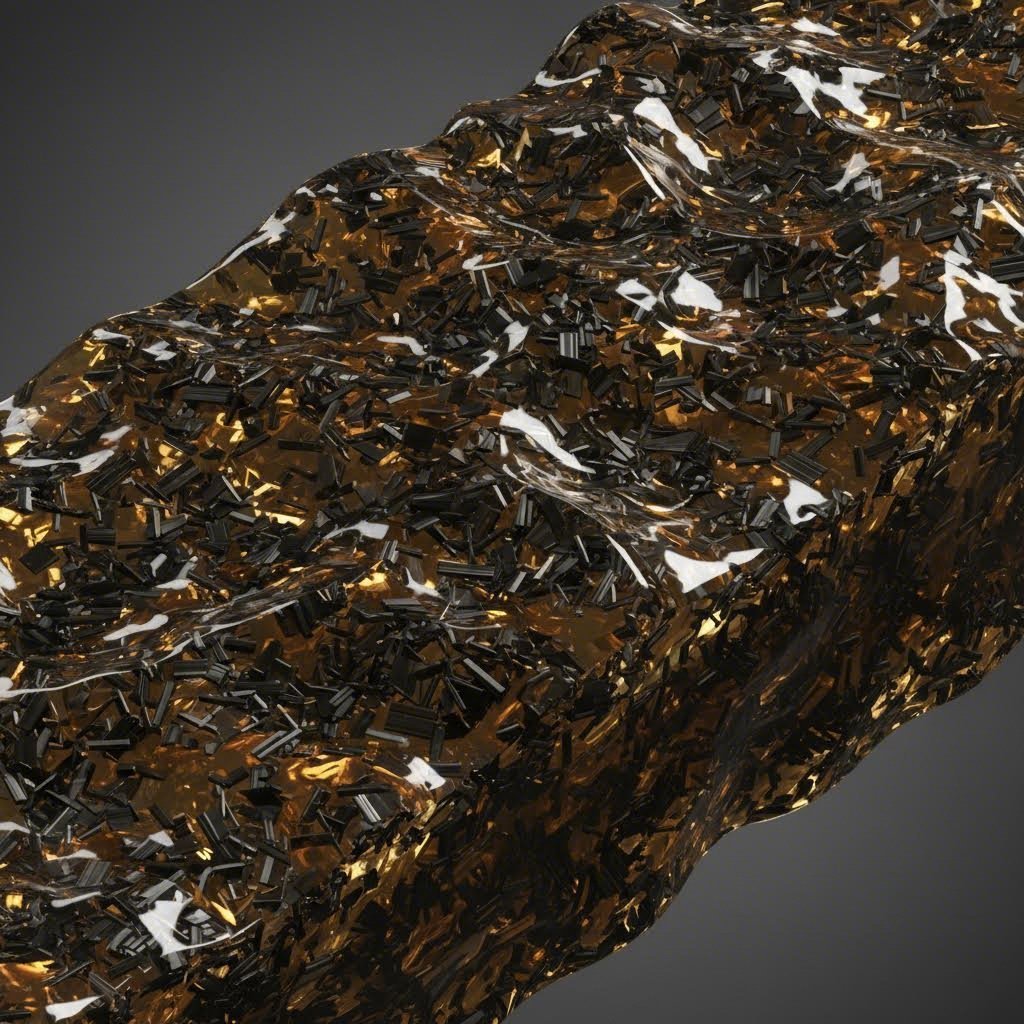

Kute węgiel z włókna szklanego obejmuje formowanie przez prasowanie, w którym pokrojone nitki węgla z włókna szklanego są mieszane z żywicą i sprężane pod wysokim ciśnieniem i temperaturą. Tworzy to charakterystyczny marmurowy wygląd, jaki najprawdopodobniej widziałeś na wysokiej klasy płytkach i komponentach z włókna węglowego. Zgodnie z Easy Composites , proces prasowania pomaga usunąć powietrze i nadmiar żywicy, co skutkuje solidnymi, wysoce wydajnymi częściami o dużej wytrzymałości we wszystkich kierunkach.

Aluminium kowalny, z drugiej strony, wykorzystuje kucie matrycowe do sprężania solidnych prętów metalowych pod bardzo dużym ciśnieniem. Ten proces wyrównuje strukturę ziarnową, czyniąc go znacznie mocniejszym niż odlewy aluminiowe.

Zrozumienie dwóch różnych filozofii kucia

Wyobraź to sobie w ten sposób: węgiel kowalny tworzy wytrzymałość poprzez chemię kompozytową, podczas gdy aluminium kowalne osiąga ją dzięki przemianie metalurgicznej. Żadne z podejść nie jest absolutnie „lepsze”. Każde z nich doskonale sprawdza się w konkretnych sytuacjach, w zależności od priorytetów.

W trakcie tej porównywalnej analizy ocenimy te wysokiej klasy materiały pod kątem czynników rzeczywiście mających znaczenie w warunkach rzeczywistego użycia:

- Stosunek wytrzymałości do masy: Tam, gdzie każdy gram ma znaczenie

- Uwagi dotyczące kosztów: Inwestycja początkowa a wartość długoterminowa

- Naprawialność: Co się dzieje, gdy coś pójdzie nie tak

- Właściwości termiczne: Zarządzanie temperaturą w wymagających warunkach

- Przeznaczenie do zastosowania: Dopasowanie materiału do celu

Na końcu zrozumiesz dokładnie, kiedy warto wybierać węgiel kowany zamiast alternatyw z włókna węglowego, dlaczego wybór między aluminium a włóknem węglowym nie jest prostym przypadkiem typu „zwycięzca zabiera wszystko”, oraz jak dopasować te materiały do konkretnych potrzeb Twojej aplikacji.

Jak ocenialiśmy te wysokiej klasy materiały

Brzmi skomplikowanie? Porównywanie węgla kowanego z włókna węglowego i kowanego aluminium wymaga więcej niż tylko wybrania faworyta i trzymania się go. Potrzebujesz ustrukturyzowanego podejścia, które uwzględnia rzeczywistą wydajność każdego materiału w warunkach rzeczywistych. Dokładnie to właśnie opracowaliśmy tutaj.

Zanim przejdziemy do specyfikacji, przyznajmy sobie jedną ważną rzecz: te materiały służą różnym celom. Zrozumienie kosztu włókna węglowego wraz z jego gęstością daje Ci tylko część obrazu. Musisz również wziąć pod uwagę, jak silne jest włókno węglowe w Twojej konkretnej aplikacji i czy jego unikalna struktura włókna węglowego oferuje korzyści, których rzeczywiście możesz użyć.

Nasz model porównawczy

Stworzyliśmy naszą ocenę wokół sześciu kluczowych kryteriów, które są najważniejsze przy wyborze między tymi materiałami premium. W przeciwieństwie do porównań skupiających się wyłącznie na jednym parametrze, ten model obejmuje pełny obraz wydajności:

- Właściwości mechaniczne: Wytrzymałość na rozciąganie, moduł sprężystości i odporność na zmęczenie przy obciążeniach cyklicznych

- Stosunki masy do wytrzymałości: Obliczenia wytrzymałości właściwej z uwzględnieniem różnic gęstości

- Wydajność termiczna: Przewodnictwo cieplne, zdolność do odprowadzania ciepła oraz odporność na temperatury

- Złożoność produkcji: Wymagania produkcyjne, potrzeby co do narzędzi oraz czynniki skalowalności

- Analiza kosztów: Koszty surowców, koszty przetwarzania oraz całkowity koszt posiadania

- Przydatność w rzeczywistych zastosowaniach: Jak każdy materiał wypada w rzeczywistych przypadkach użycia

To podejście różni się od typowych porównań dostępnych online. Wiele artykułów traktuje porównanie włókna węglowego i szklanego jak porównanie z aluminium. Nie są one równoważne. Każda kategoria materiałów ma odrębne właściwości, wymagające osobnych standardów oceny.

Wyjaśnienie kluczowych wskaźników wydajności

Przeanalizujmy, co te wskaźniki oznaczają dla Twojego procesu decyzyjnego.

Współczynnik wytrzymałości reprezentuje stosunek wytrzymałości do masy materiału. Zgodnie z badaniami przeprowadzonymi przez Szkołę Inżynierii Uniwersytetu Grand Valley State , wytrzymałość właściwa to wytrzymałość na rozciąganie lub granica plastyczności podzielona przez gęstość materiału. Materiał o wysokiej wytrzymałości właściwej zapewnia doskonałą wydajność bez dodawania niepotrzebnej masy. Ten wskaźnik jest szczególnie wartościowy przy porównywaniu materiałów o znacznie różniących się gęstościach.

Moduł sprężystości właściwy wskazuje sztywność w stosunku do masy. Te same badania wykazują, że metale zazwyczaj wykazują wyższe wartości modułu sprężystości właściwego niż polimery, co oznacza, że są mniej narażone na odkształcenia przy równym naprężeniu. Ma to bezpośredni wpływ na zachowanie elementów pod obciążeniem.

Oceniając procesy kucia, pamiętaj o tych podstawowych różnicach:

- Kucie włókna węglowego: Formowanie przez sprężanie łączy pokrojone strzępki węglowe z żywicą pod wpływem ciepła i ciśnienia. Tworzy to właściwości izotropowe, przy których wytrzymałość jest równomiernie rozłożona we wszystkich kierunkach.

- Kucie aluminium: Kucie matrycowe spręża solidne piece metalowe pod bardzo dużym ciśnieniem, co powoduje wyrównanie struktury ziarnistej i zapewnia lepszą wytrzymałość kierunkową w porównaniu do odlewanych alternatyw.

Ta różnica ma znaczenie, ponieważ porównania włókna węglowego z włóknem szklanym często całkowicie ignorują te różnice w procesach technologicznych. Materiały kute zachowują się inaczej niż ich niekute odpowiedniki, a ta różnica ujawnia się w każdej metryce wydajności, którą przeanalizujemy.

Po ustaleniu tego ramowania możemy teraz szczegółowo przeanalizować każdy materiał, zaczynając od dogłębnej analizy unikalnych cech i możliwości węgla kowanego.

Węgiel kowany – szczegółowa analiza i ocena wydajności

Wyobraź sobie trzymanie komponentu, który może być nawet o 70% lżejszy niż jego stalowy odpowiednik, oferując jednocześnie porównywalną wytrzymałość. To właśnie obietnica węglowłókna wytwarzanego metodą formowania pod ciśnieniem. Aby jednak zrozumieć, jak ten materiał osiąga tak nadzwyczajne właściwości, należy spojrzeć pod jego charakterystyczną, poszarpaną powierzchnię.

Węglowłókno kute, znane również jako kompozyt kutych, reprezentuje zasadniczo inne podejście do materiałów węglowych. W przeciwieństwie do tradycyjnego tkaniny węglowej, opartej na starannie ułożonych warstwach ciągłych włókien, ta odmiana wybiera nietypowszą drogę ku wysokiej wydajności.

Zaleta formowania pod ciśnieniem

Proces wytwarzania rozpoczyna się od rozcynienia filamentu węglowego na krótkie odcinki, zwykle o długości od 5 do 50 milimetrów. Zgodnie z informacjami firmy RC Wing te pokrojone strzępki są dokładnie mieszane z systemem żywic, zazwyczaj epoksydową, wraz z katalizatorem, tworząc tzw. masę formowania zbiorowego.

Tutaj właśnie dzieje się magia. Ten wstępnie zmieszany materiał umieszcza się w podgrzewanym metalowym formie i poddaje silnemu uciskowi. Mówimy o ciśnieniach dochodzących do 1000 psi połączonych z precyzyjnie kontrolowaną temperaturą. W takich warunkach materiał rozlewa się, wypełniając każdy kontur wnęki formy, podczas gdy żywica utwardza się, trwale zakleszczając włókna na swoich miejscach.

Wynik? Charakterystyczny, wirujący, marmurowy wzór, dzięki któremu każdy element ze sfałszowanego węgla jest naprawdę wyjątkowy. Ale nie chodzi tu tylko o estetykę. Losowy kierunek ułożenia włókien tworzy coś znacznie cenniejszego: wytrzymałość izotropową.

Tradycyjne węgiel włóknisty o strukturze tkaninowej wykazuje doskonałe właściwości wzdłuż kierunku włókien, ale słabość prostopadle do nich. Węgiel koszowy całkowicie eliminuje to ograniczenie. Krótkie włókna równomiernie się rozkładają we wszystkich kierunkach, zapewniając spójną wytrzymałość i sztywność niezależnie od kierunku przyłożonych sił. To sprawia, że jest idealny dla złożonych kształtów z włókna węglowego, gdzie występują naprężenia wielokierunkowe.

Profil wytrzymałości i ograniczenia

Podczas oceny materiałów z włókna węglowego pod kątem ich zastosowania zrozumienie zarówno możliwości, jak i ograniczeń ma kluczowe znaczenie dla podejmowania trafnych decyzji.

Zalety węgla koszowego

- Wyjątkowy stosunek wytrzymałości do masy: Porównywalny do tytanu w wielu zastosowaniach, a jednocześnie około 40% lżejszy

- Właściwości izotropowe: Równa wytrzymałość we wszystkich kierunkach eliminuje ryzyko delaminacji pod wpływem naprężeń wielokierunkowych

- Możliwość realizacji złożonej geometrii: Formowanie przez prasowanie pozwala na realizację skomplikowanych projektów z krzywiznami, wcięciami i szczegółowymi elementami, których osiągnięcie jest trudne przy użyciu tkaniny z włókna węglowego

- Wydajność produkcji: Krótsze czasy cyklu w porównaniu do pracochłonnego tradycyjnego procesu kładzenia warstw, co czyni go bardziej odpowiednim dla produkcji seryjnej

- Lepsza odporność na uderzenia i zużycie: Losowe rozmieszczenie włókien zapewnia bardziej niezawodne działanie w złożonych środowiskach naprężeń

- Unikalny walor estetyczny: Czarne, marmurowe wzory z włókna węglowego tworzą prestiżową różnicę wizualną

Wady wytłoczonego włókna węglowego

- Wyższa cena włókna węglowego: Chociaż jest tańszy niż tkane włókno węglowe w produkcji masowej, pozostaje 2–3 razy droższy niż rozwiązania z aluminium

- Ograniczona naprawialność: Uszkodzone elementy zazwyczaj wymagają pełnej wymiany zamiast prostych napraw. W przeciwieństwie do metali, które można spawać lub latać, wytłoczone włókno węglowe wymaga specjalistycznych technik

- Wrażliwość na UV: Narażenie na światło ultrafioletowe powoduje upływ czasu degradacji matrycy żywicznej, prowadząc do przebarwień i potencjalnego osłabienia materiału. Zastosowania zewnętrzne wymagają powłok odpornych na promieniowanie UV

- Podatność na zarysowania powierzchni: Bez ochronnych powłok materiał może łatwiej ulegać zarysowaniom niż niektóre metale i ceramiki

- Ograniczenia temperaturowe: Standardowe systemy żywic mają niższą odporność na temperaturę w porównaniu z metalami, co ogranicza ich zastosowanie w warunkach ekstremalnego ciepła

Najlepsze zastosowania dla wytłoczonego węgla

Gdzie wytłoczony włóknem węglowym naprawdę się wykwintnia? W zastosowaniach, w których oszczędność masy przekłada się na mierzalne korzyści eksploatacyjne, a wysoka cena znajduje uznanie.

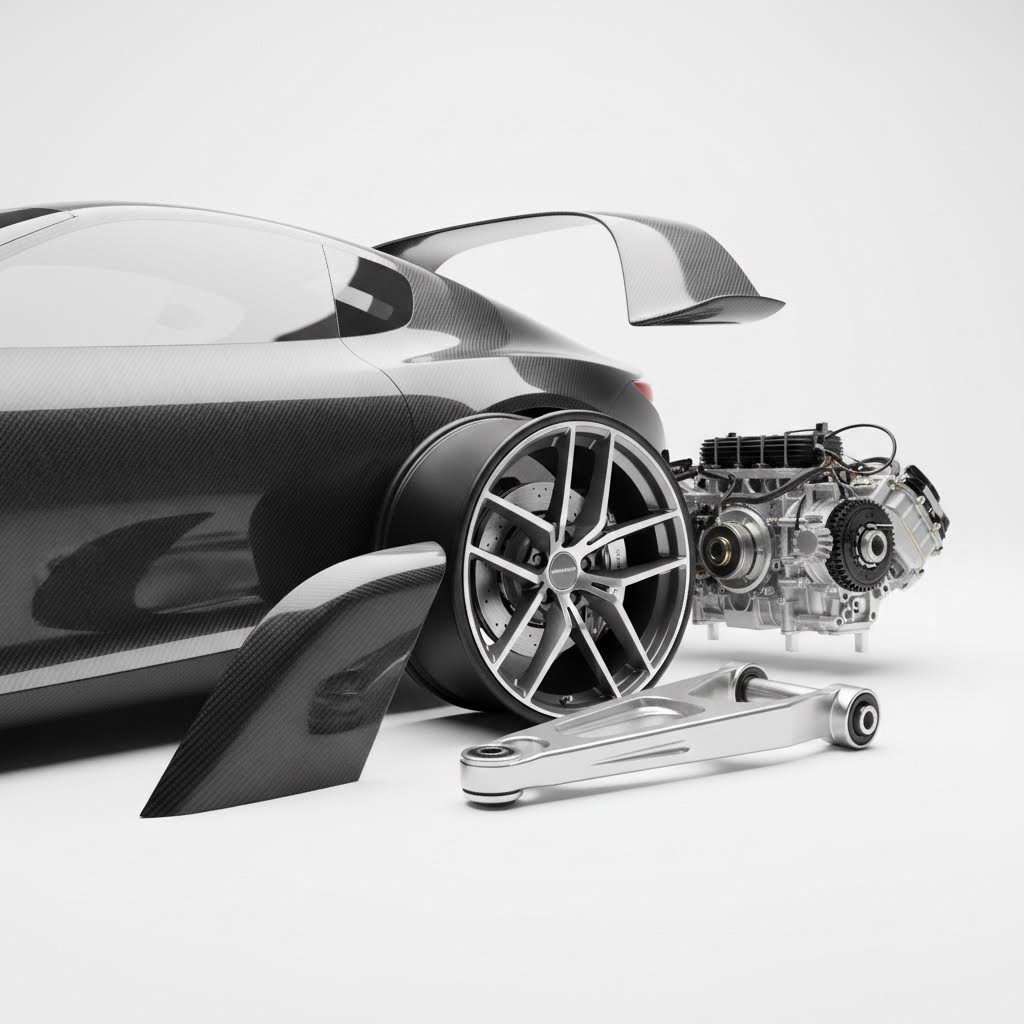

Zastosowania w przemyśle motoryzacyjnym reprezentują jeden z największych rynków. Samochody sportowe i nadwysokie wykorzystują wytłoczony węgiel do paneli karoserii, takich jak maski i drzwi, elementów wnętrza, w tym paneli deski rozdzielczej i kierownic z pokrętłami zmiany biegów, oraz elementów konstrukcyjnych, takich jak ramy siedzeń. Według YICHOU, w miarę jak spadają koszty produkcji, nawet samochody masowej produkcji zaczynają stosować wytłoczony węgiel we wnętrzach silnika, takich jak wahacze zaworów i tłoki, aby zmniejszyć masę części ruchomych i poprawić reakcję przepustnicy.

Sektory lotniczy i morski wykorzystują węgiel kowalny do kadłubów dronów, śmigieł, paneli wnętrza samolotów oraz mechanizmów sterowania. Zastosowania morskie obejmują koła sterowe, deski rozdzielcze i komponenty szybkich łodzi, gdzie lekkie właściwości łączą się z odpornością na korozję solankową.

Elektronika użytkowa i towary luksusowe podkreślają prestiżowy charakter węgla kowanego. Etui na telefon z włókna węglowego zapewniają zarówno ochronę, jak i wyjątkowość. Obudowy zegarków wysokiej klasy, powłoki laptopów i oprawy okularów projektanta wykorzystują lekką trwałość materiału oraz unikalne wzory wizualne. Kaski z włókna węglowego w sportach motorowych i jazdzie na rowerze wykorzystują właściwości pochłaniania uderzeń tego materiału.

Producenci sprzętu sportowego zaakceptowali węgiel kowalny do изготовy kijów hokejowych, ram rowerowych, rakiet tenisowych, główek kijów golfowych oraz węderek. Materiał ten zapewnia lepsze pochłanianie uderzeń i przekazywanie energii w porównaniu z tradycyjnymi alternatywami.

Wspólnym mianownikiem we wszystkich tych zastosowaniach jest to, że klienci chętnie płacą wyższą cenę za węgiel szklany, ponieważ oszczędność masy, estetyczny wygląd lub korzyści wynikające z lepszej wydajności uzasadniają taki wydatek.

Skoro już znasz możliwości i typowe zastosowania węgla szklanego kowanego, przyjrzyjmy się, jak aluminium kowane wypada w tej samej ramie oceny.

Możliwości aluminium kowanego i rzeczywista wydajność

Gdy potrzebujesz komponentów, które dzień po dniu wytrzymują ekstremalne warunki, aluminium kowane oferuje połączenie wytrzymałości, niezawodności i praktyczności trudne do pobicia. Choć węgiel szklany kowany przyciąga uwagę egzotycznym wyglądem, to właśnie aluminium kowane cicho pracuje w kluczowych zastosowaniach w sektorach motoryzacyjnym, lotniczym i przemyśle przemysłowym. Aby zrozumieć dlaczego, należy przyjrzeć się przemianie metalurgicznej, która czyni ten materiał wyjątkowym.

Pytanie o stop versus aluminium często pojawia się w dyskusjach na temat materiałów, ale oto rzeczywistość: kute stopy aluminium stanowią standard odniesienia w zastosowaniach wymagających spójnej wydajności pod obciążeniem. W przeciwieństwie do odlewów, które mogą kryć ukryte słabości, proces kucia tworzy zasadniczo lepszą strukturę materiału.

Wyjaśnienie procesu kucia matrycowego

Przemiana surowego pręta aluminiowego w komponent o wysokiej wydajności odbywa się poprzez kontrolowane działanie siły. Kucie matrycowe poddaje solidne pręty aluminiowe ekstremalnym siłom ściskania, często przekraczającym kilka tysięcy ton ciśnienia. To nie jest delikatne formowanie. Jest to podstawowa reorganizacja wewnętrznej architektury metalu.

Według Southwest Aluminum , proces kucia ulepsza strukturę ziarnistą aluminium, wyrównując ziarna metalu wzdłuż linii działania siły. To wyrównanie tworzy znacznie silniejszy i bardziej jednorodny materiał w porównaniu z odlewaniem. Proces działa podobnie jak wyrabianie ciasta chlebowego. Każdy ruch tłoka sprężającego reorganizuje wewnętrzną strukturę, czyniąc ją bardziej spójną i wytrzymałą.

Oto jak wygląda typowy przebieg tego procesu:

- Przygotowanie biletu: Billete ze stopu aluminium są ogrzewane do optymalnych temperatur kucia, zazwyczaj w zakresie 350–500°C, w zależności od konkretnego stopu

- Umieszczenie matrycy: Rozgrzane biletty wchodzą do precyzyjnie wykonanych matryc zaprojektowanych dla określonej geometrii komponentu

- Sprężanie: Prasy hydrauliczne lub mechaniczne przykładają ogromną siłę, wprowadzając metal we wszystkie kontury wnęki matrycy

- Wytwarzanie cieplne: Wygrzewanie w stanie roztworu i sztuczne starzenie optymalizują końcowe właściwości mechaniczne

- Wykończenie: Obróbka skrawaniem, obróbka powierzchniowa oraz kontrola jakości kończą proces

Wynik? Komponenty o przewidywalnych i niezawodnych cechach wytrzymałości, które inżynierowie mogą z pewnością dobierać do zastosowań krytycznych.

Zalety mechaniczne wyrównania ziarna

Dlaczego tak duże znaczenie ma wyrównanie ziarna? Wyobraź sobie różnicę między wiązką patyków związanych przypadkowo a starannie ułożonych równolegle. Wiązka ułożona równolegle znacznie skuteczniej opiera się siłom wyginającym. Dokładnie to samo dzieje się na poziomie mikroskopowym w wnętrzu kowanego aluminium.

Porównując włókno węglowe ze stalą lub alternatywami aluminiowymi, zrozumienie sposobów uszkodzeń staje się kluczowe. Kowane aluminium oferuje przewidywalne zachowanie pod obciążeniem. Wyrównana struktura ziarna zapewnia spójne właściwości mechaniczne w całym komponencie, eliminując słabe punkty, w których zwykle powstają uszkodzenia.

Badania przeprowadzone przez Southwest Aluminum wykazano, że klienci, którzy przechodzą z odlewu na kute aluminium, często zgłaszają mniejszą liczbę uszkodzeń części i dłuższą trwałość produktów. Klient z sektora motoryzacyjnego, który przeszedł na kute aluminiowe elementy zawieszenia, odnotował znaczące zmniejszenie reklamacji gwarancyjnych związanych z pękaniem części.

Zalety mechaniczne obejmują wiele aspektów wydajności:

| Nieruchomości | Wykańczona aluminiowa | Formowane aluminium |

|---|---|---|

| Struktura ziarna | Udoskonalony i uporządkowany, ciągły przepływ | Losowy, potencjalnie porowaty |

| Wytrzymałość na rozciąganie | o 20-30% wyższy | Linia bazowa |

| Odporność na zmęczenie | Lepsza odporność na obciążenia cykliczne | Nakłonność do pękania zmęczeniowego |

| PLASTYCZNOŚĆ | Większa odkształcalność przed uszkodzeniem | Bardziej krucha zachowanie |

| Wady wewnętrzne | Prawie zlikwidowane | Typowe wolne przestrzenie i wtrącenia |

Ta integralność strukturalna okazuje się szczególnie cenna w przypadku belek z włókna węglowego i alternatyw dla konstrukcyjnych belek z włókna węglowego, gdzie stała nośność jest warunkiem niezbędnym.

Gdzie wykazuje się przewagą aluminium kucane

Zrozumienie, gdzie aluminium kucane przewyższa alternatywy, pomaga dobrać materiał do zastosowania. Kilka kluczowych zalet decyduje o wyborze materiału w różnych branżach.

Zalety aluminium kucanego

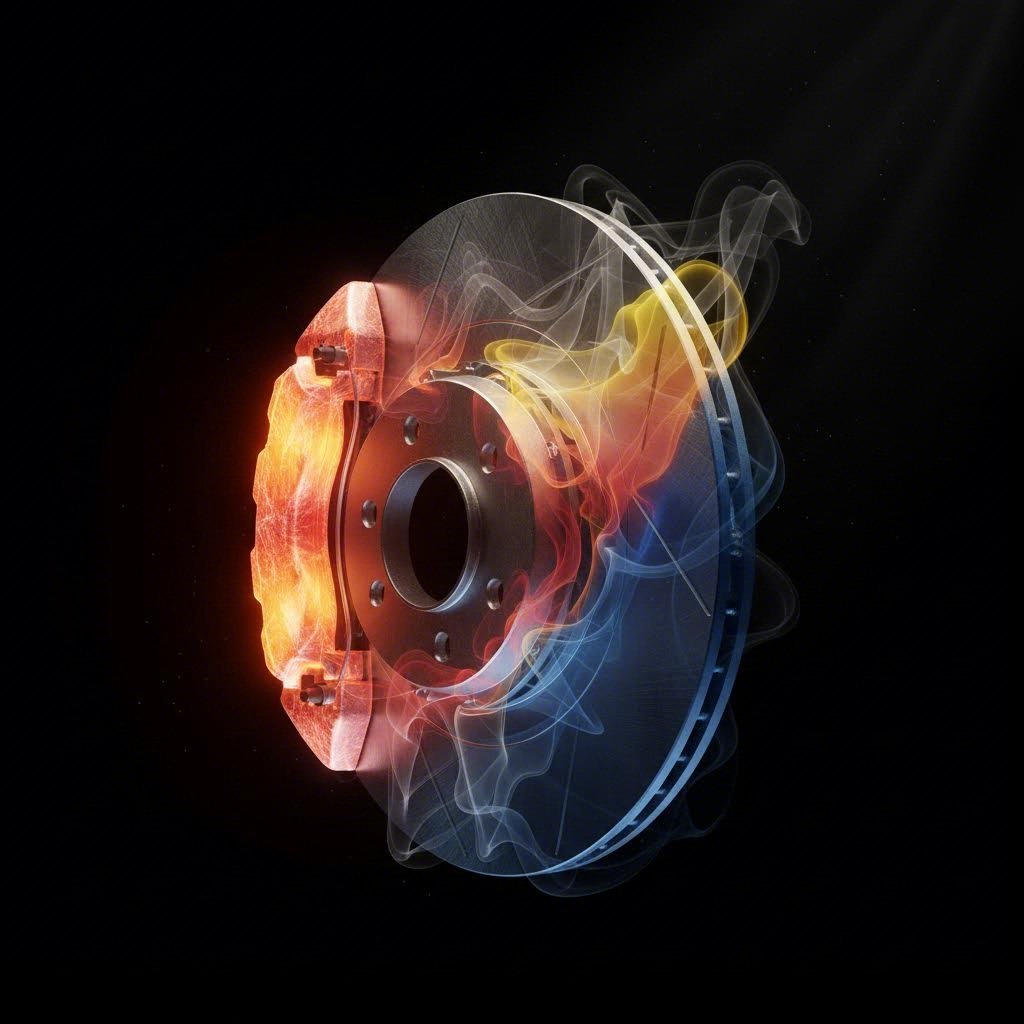

- Wyjątkowa przewodność termiczna: Według Kucie metali , przewodność termiczna stopu aluminium jest 3-4 razy większa niż stali. Sprawia to, że jest idealny dla elementów hamulcowych, części silnika oraz wszelkich zastosowań, w których odprowadzanie ciepła wpływa na wydajność i bezpieczeństwo

- Wyróżniająca się naprawialność: W przeciwieństwie do materiałów kompozytowych, aluminium kucane można spawać, obrabiać mechanicznie i ponownie wykończać. Uszkodzone komponenty często wymagają prostych napraw zamiast całkowitej wymiany

- Dowodzona trwałość: Dziesięciolecia rzeczywistych danych potwierdzają sprawność w wymagających zastosowaniach — od kowanych felg, którym ufają motocykliści, po konstrukcyjne elementy lotnicze

- Dostępna cena: Ugruntowana infrastruktura produkcyjna i dojrzałe łańcuchy dostaw utrzymują rozsądne koszty w porównaniu z egzotycznymi alternatywami

- Doskonała obrabialność: Operacje wtórne, takie jak wiercenie, gwintowanie i wykańczanie powierzchni, przebiegają bez użycia specjalistycznego sprzętu lub technik

- Odporność na korozję: Naturalna warstwa tlenkowa aluminium zapewnia wrodzoną ochronę, a dodatkowe zabiegi są dostępne dla ekstremalnych warunków

Wady wytłoczonego aluminium

- Wyższa waga niż włókno węglowe: Odpowiadając na pytanie, czy włókno węglowe jest silniejsze niż aluminium przy uwzględnieniu wagi, zwykle włókno węglowe wygrywa. Gęstość aluminium wynosząca około 2,7 g/cm³ przekracza gęstość wytłoczonego włókna węglowego

- Początkowe inwestycje w oprzyrządowanie: Precyzyjne matryce wymagają znacznych kosztów początkowych, choć są one rozłożone na objętość produkcji

- Wiele cykli nagrzewania: Złożone komponenty mogą wymagać kilku etapów nagrzewania, co wydłuża harmonogram produkcji i zwiększa koszty energii

- Ograniczenia geometrii projektu: Kucie zamknięte lepiej radzi sobie z masywnymi kształtami niż z delikatnymi, cienkościennymi konstrukcjami

Warto szczególną uwagę poświęcić przewodności cieplnej. Gdy komponenty takie jak zaciski hamulcowe, ramiona zawieszenia czy wały napędowe pracują pod obciążeniem, wytwarzane jest ciepło. Lepsza odprowadzalność ciepła przez aluminium zapobiega jego gromadzeniu się, co mogłoby wpłynąć na osłabienie wydajności lub przyśpieszyć zużycie. Dlatego choć wał napędowy z włókna węglowego może oferować oszczędność masy, kute aluminiowe elementy wałów napędowych pozostają standardem w wielu zastosowaniach wysokowydajnych, gdzie zarządzanie temperaturą odgrywa kluczową rolę.

Dla producentów i dostawców branży motoryzacyjnej zapewnienie spójnej jakości w całym zakresie produkcji staje się najważniejsze. W tym właśnie miejscu precyzyjne kucie gorące wykonane przez producentów certyfikowanych zgodnie z IATF 16949 przynosi widoczne różnice. Organizacje takie jak Shaoyi (Ningbo) Metal Technology łączą rygorystyczną kontrolę jakości z elastycznością produkcji, dostarczając komponenty takie jak ramiona zawieszenia i wały napędowe spełniające dokładne specyfikacje. Ich możliwości obejmują szybkie prototypowanie już w ciągu 10 dni oraz masową produkcję dużych serii, co odpowiada pełnemu zakresowi potrzeb łańcucha dostaw motoryzacyjnych.

Ugruntowana infrastruktura produkcyjna związana z aluminiem kowanym stwarza kolejną praktyczną przewagę. Łańcuchy dostaw są dojrzałe, dostawcy wtórni liczni, a wiedza inżynierska szeroko dostępna. Określając aluminium kowane, korzysta się z dziesięcioleci gromadzonej wiedzy i sprawdzonych procesów.

Skoro oba materiały zostały już dokładnie przeanalizowane, pojawia się naturalne pytanie: jak porównują się bezpośrednio pod względem konkretnych właściwości mechanicznych? Przyjrzyjmy się tym wysokiej klasy materiałom z bliska.

Pojedynek właściwości mechanicznych

Teraz, gdy już wiesz, co sprawia, że każdy materiał działa, przejdźmy do liczb. Oceniając węgiel kowalny względem aluminium kowalnego pod kątem konkretnego zastosowania, dane surowe mówią wyraźniej niż marketingowe zapewnienia. Ale uwaga: porównywanie tych materiałów nie jest tak proste, jak spoglądanie na jeden arkusz specyfikacji. Ich fundamentalnie różne struktury oznaczają, że każdy z nich doskonale sprawdza się na swój sposób.

Czy więc węgiel kowalny jest wystarczająco wytrzymały dla Twojego zastosowania? To zależy całkowicie od tego, jaki rodzaj wytrzymałości jest najważniejszy. Przeanalizujmy kluczowe właściwości mechaniczne, które decydują o rzeczywistych wyborach technicznych.

| Nieruchomości | Włókna węglowe | Aluminium kowalne (6082 T6) | Zalety |

|---|---|---|---|

| Gęstość (g/cm³) | ~1,5 - 1,6 | ~2.7 | Węgier kowalny (o 40-45% lżejszy) |

| Wytrzymałość na rozciąganie (MPa) | 200 - 400 | 290 - 340 | Porównywalne (zależne od zastosowania) |

| Wytrzymałość właściwa (kN·m/kg) | 130 - 260 | 105 - 125 | Włókno węglowe |

| Moduł sprężystości (GPa) | 30 - 50 | ~70 | Aluminium (bardziej sztywny) |

| Odporność na zmęczenie | Dobry (losowy rozkład włókien) | Doskonały (wyrównana struktura ziarna) | Aluminium |

| Odporność na uderzenia | Umiarkowany (możliwość kruchego pękania) | Doskonały (odkształcenie plastyczne) | Aluminium |

Gęstość włókna węglowego w porównaniu do aluminium ujawnia najbardziej drastyczną różnicę. Zgodnie z testami udokumentowanymi przez Easy Composites , elementy ze sprofilowanego włókna węglowego mogą osiągnąć redukcję masy o 40-50% w porównaniu z odpowiednikami z aluminium, zachowując porównywalne właściwości mechaniczne. Ta przewaga włókna węglowego pod względem masy szybko się kumuluje podczas budowy pojazdów wysokiej wydajności lub komponentów lotniczych, gdzie każdy gram ma znaczenie.

Rozkład stosunku wytrzymałości do masy

Oto gdzie sprawa staje się ciekawa. Surowe wartości wytrzymałości na rozciąganie mogą wprowadzić w błąd, jeśli zignoruje się gęstość. Materiał dwa razy silniejszy, ale trzy razy cięższy, w rzeczywistości zapewnia gorszą wydajność w zastosowaniach wrażliwych na wagę.

Wytrzymałość właściwa, obliczana jako stosunek wytrzymałości na rozciąganie do gęstości, daje bardziej przejrzysty obraz. W oparciu o ten wskaźnik, wytłoczone włókno węglowe zazwyczaj przewyższa wytłoczone aluminium o 25–100%, w zależności od porównywanych składów. Tłumaczy to, dlaczego producenci samochodów premium wybierają włókno węglowe na nadwozia i elementy wnętrza, gdzie redukcja masy bezpośrednio przekłada się na lepsze przyspieszenie, hamowanie i oszczędność paliwa.

Jednak porównanie zmienia się, gdy weźmie się pod uwagę sztywność. Wyższy moduł sprężystości wytłoczonego aluminium oznacza, że materiał ten skuteczniej opiera się odkształceniom pod obciążeniem. W zastosowaniach konstrukcyjnych, gdzie stabilność wymiarowa jest ważniejsza niż absolutna oszczędność masy, aluminium często okazuje się lepszym wyborem.

Testy przeprowadzone przez Easy Composites wykazały, że komponenty ze wytłoczonego włókna węglowego zachowywały się podobnie do odlewów aluminiowych w rzeczywistych testach obciążenia dźwigni, przy czym oba materiały wykazywały podobne maksymalne obciążenia powodujące uszkodzenie. Kluczowa różnica? Komponent z włókna węglowego osiągnął te wyniki przy znacznie mniejszej wadze.

Porównanie zmęczenia i trwałości

Gdy komponenty są narażone na cykliczne obciążenia, takie jak elementy zawieszenia pochłaniające tysiące uderzeń drogowych lub koła obracające się miliony razy, to odporność na zmęczenie decyduje o ich długości życia. W tym właśnie aspekcie struktura ziarnista wytłoczonego aluminium oferuje istotne zalety.

Proces kucia tworzy ciągły przepływ ziarna, który powtarza kontury komponentu. Zgodnie z badaniami z GVICHN , ta ustrukturyzowana konstrukcja może pochłaniać energię uderzenia bez katastrofalnego uszkodzenia, co często pozwala na naprawę w przypadkach niewielkich uszkodzeń. Tryb uszkodzenia jest przewidywalny: aluminium odkształca się stopniowo przed pęknięciem, dając widoczne sygnały, które doświadczony specjalista może wykryć podczas inspekcji.

Wytłaczane włókno węglowe zachowuje się inaczej pod obciążeniem cyklicznym. Losowo ułożone włókna krótkie tworzą właściwości izotropowe, co oznacza, że wytrzymałość rozkłada się równomiernie we wszystkich kierunkach. Eliminuje to kierunkową słabość występującą w tkanych włóknach węglowych. Jednak materiały kompozytowe mogą ulegać uszkodzeniom wewnętrznym, które są niewidoczne podczas kontroli powierzchni. Mikropęknięcia mogą się rozprzestrzeniać przez matrycę żywicy bez wyraźnych zewnętrznych objawów, aż do nagłego uszkodzenia.

Ta różnica ma ogromne znaczenie w zastosowaniach krytycznych dla bezpieczeństwa. Rozważmy koła motocyklowe: kute aluminium pozostaje dominującym wyborem, mimo istnienia opcji z włókna węglowego. Koło aluminiowe uderzone w dziurę w jezdni odkształca się w przewidywalny sposób, zachowując integralność konstrukcyjną i wykazując widoczne uszkodzenia. Koło z włókna węglowego poddane temu samemu uderzeniu może wyglądać na nienaruszone, lecz kryć w sobie pęknięcia wewnętrzne, które wpłyną negatywnie na przyszłą wydajność.

W przypadku zastosowań obejmujących kompozyty z włókna węglowego i nylonu lub materiały hybrydowe, charakterystyka zmęczeniowa staje się jeszcze bardziej złożona. Każda kombinacja materiałów wprowadza unikalne mechanizmy uszkodzeń, wymagające specjalistycznego testowania i weryfikacji.

Podsumowując: skute włókno węglowe wygrywa zdecydowanie w walce o wagę, jednak kutego aluminium oferuje lepszą przewidywalność trybów uszkodzeń oraz dłuższą żywotność przy obciążeniach cyklicznych.

Zrozumienie tych kompromisów mechanicznych stanowi podstawę dla równie ważnego zagadnienia: tego, jak każdy materiał radzi sobie z ciepłem. Wydajność termiczna często decyduje o tym, który materiał przetrwa w wymagających warunkach eksploatacji, i właśnie to przeanalizujemy w dalszej części.

Wydajność termiczna i analiza odprowadzania ciepła

Wyobraź sobie, że zjeżdżasz z przełęczy z prędkością 70 km/h, wielokrotnie hamując na zakrętach w ostrzegawcze ostre zakręty. Dokąd zmierza cała ta energia kinetyczna? Prosto w postaci ciepła, a sposób, w jaki Twoje komponenty radzą sobie z obciążeniem termicznym, może decydować między pewnym działaniem hamulców a niebezpiecznym ich osłabieniem. To właśnie tutaj debata na temat węglowego włókna kowanych w porównaniu do aluminium kowanego przyjmuje krytyczny obrót, który wiele porównań całkowicie pomija.

Właściwości termiczne mogą nie przyciągać tyle uwagi co stosunki wytrzymałości do masy, ale decydują o tym, czy Twoje komponenty przetrwają trudne warunki, czy też ulegną awarii w najbardziej odpowiednim momencie. Przeanalizujmy, jak te dwa materiały radzą sobie z ciepłem w rzeczywistych zastosowaniach.

Zarządzanie ciepłem w zastosowaniach wysokowydajnych

Gdy komponenty pracują pod obciążeniem, wytwarzane jest ciepło. Zaciski hamulcowe przekształcające ruch w siłę hamowania, koła pochłaniające tarcie z drogi, elementy zawieszenia uginające się tysiące razy na milę. Każde zastosowanie stwarza wyzwania termiczne, które materiał musi wytrzymać.

Zgodnie z testami udokumentowanymi przez Superteam Wheels , intensywne lub długotrwałe hamowanie może podnosić temperaturę obręczy do ponad 200°C (392°F). Słabe zarządzanie ciepłem przy takich temperaturach prowadzi do poważnych konsekwencji:

- Upadek skuteczności hamowania: Stopniowo słabsze działanie hamulców w miarę wzrostu temperatury

- Degradacja materiału: Mięknięcie żywicy w kompozytach węglowych lub osłabienie struktury

- Awaria komponentu: Odkształcenia, pęknięcia, a nawet pęknięcia opon spowodowane przegrzaniem dętek

- Kompromitacja bezpieczeństwa: Nieprzewidywalna wydajność wtedy, gdy najbardziej potrzebujesz niezawodności

To, jak każdy materiał reaguje na te wymagania termiczne, decyduje o jego miejscu zastosowania.

Porównanie przewodnictwa cieplnego

Liczby mówią same za siebie. Wytłoczone aluminium przewodzi ciepło około 15–30 razy skuteczniej niż wytłoczone włókno węglowe. To nie jest subtelna różnica. Zasadniczo zmienia to sposób działania każdego materiału w zastosowaniach krytycznych pod względem temperatury.

| Właściwość termiczna | Wykańczona aluminiowa | Włókna węglowe | Wpływ praktyczny |

|---|---|---|---|

| Przewodnictwo cieplne (W/m·k) | 130 - 200 | 5 - 10 | Aluminium odprowadza ciepło o 15–30 razy szybciej |

| Szybkość pochłaniania ciepła | Szybkie nagrzewanie, szybkie schładzanie | Wolne nagrzewanie, wolne schładzanie | Aluminium odzyskuje się między hamowaniem |

| Tolerancja temperatury | Stabilny do 300°C+ | Ograniczony żywicą (typowo 150-200°C) | Aluminium lepiej wytrzymuje skrajne temperatury |

| Rozszerzenie termiczne | Wyższy (23,1-23,6 µm/m·°C) | Niższy (0,1-0,5 µm/m·°C) | Węgiel szklany zachowuje wymiary w warunkach wysokiej temperatury |

Zgodnie z danymi Rinasclta Bike , kompozyty z włókna węglowego mają przewodność cieplną jedynie 5 do 10 W/m·K, w porównaniu do 130–205 W/m·K dla aluminium. Sprawia to, że aluminium jest znacznie skuteczniejsze w odprowadzaniu ciepła od krytycznych punktów styku.

Ale oto subtelność: mniejsze rozszerzalność termiczna włókna węglowego oznacza, że lepiej zachowuje stabilność wymiarową przy zmianach temperatury. Komponenty, które muszą zachować precyzyjne tolerancje w różnych warunkach, mogą korzystać z tej cechy. Nie chodzi o to, że włókno węglowe ma powszechnie gorsze właściwości termiczne. Raczej, że doskonale radzi sobie z innymi wyzwaniami termicznymi niż aluminium.

Rzeczywiste implikacje dla doboru komponentów

Zrozumienie tych różnic termicznych prowadzi do bardziej racjonalnego wyboru materiałów w konkretnych zastosowaniach.

Dobór kół wyraźnie ilustruje istniejące kompromisy. Porównując obręcze karbonowe z aluminiowymi, zagadnienie temperatury staje się kluczowe dla użytkowników hamulców obreczowych. Aluminiowe obręcze nagrzewają się szybko, ale również szybko ostygną między kolejnymi hamowaniami, zapewniając stabilną siłę hamowania podczas długich zjazdów. Obręcze z włókna węglowego nagrzewają się wolniej, jednak dłużej utrzymują ciepło, co powoduje narastające naprężenia termiczne, mogące rozmiękczyć żywice i pogorszyć skuteczność hamowania. Dlatego wielu rowerzystów wybierających koła karbonowe lub aluminiowe na tereny górskie nadal preferuje aluminium, jeśli używają hamulców obreczowych.

Doświadczenie branży rowerowej z włóknem węglowym w ramach rowerów dostarcza cennych lekcji. Nowoczesne żywice o wysokiej temperaturze szklenia (TG) oraz specjalistyczne klocki hamulcowe znacznie poprawiły wydajność obręczy z włókna węglowego, jednak aluminium pozostaje standardem złotym pod względem odprowadzania ciepła na technicznych zjazdach.

Składniki hamulców wymagają doskonałego odprowadzania ciepła. Zaciski, tarcze oraz powiązane elementy konstrukcyjne muszą szybko odprowadzać energię termiczną, aby zachować wydajność podczas wielokrotnych cykli hamowania. Przewodność cieplna kowanego aluminium czyni ten materiał naturalnym wyborem. Materiał ten pochłania ciepło z hamowania i rozprasza je szybko, zapobiegając jego gromadzeniu się, które prowadzi do osłabienia działania hamulców.

Elementy zawieszenia stoją przed innymi wyzwaniami termicznymi. Choć nie generują tak dużego ciepła jak systemy hamulcowe, muszą zachować stabilne właściwości przy zmianach temperatury. Sposobność kowanego aluminium do odprowadzania ciepła powstałego wskutek ugięć i uderzeń od drogi pomaga utrzymać przewidywalne cechy tłumienia nawet przy intensywnym użytkowaniu.

Werydykt termiczny: kute aluminium wygrywa zdecydowanie w zastosowaniach krytycznych pod względem cieplnym, takich jak hamulce czy koła narażone na duże obciążenia cykliczne, podczas gdy termiczna stabilność kutego włókna węglowego nadaje się do zastosowań, w których ważniejsza jest spójność wymiarowa niż odprowadzanie ciepła.

Wydajność termiczna to tylko jeden element układanki użytkowania. Następne kluczowe pytanie: co się dzieje, gdy coś pójdzie nie tak? Koszt i możliwość naprawy często decydują o długoterminowej wartości znacznie bardziej niż początkowe dane techniczne.

Analiza kosztów i kwestie naprawialności

Znasz dane dotyczące wydajności. Rozumiesz kompromisy termiczne. Ale oto pytanie, które często decyduje o rzeczywistym wyborze materiału: ile naprawdę kosztuje posiadanie danego produktu? Porównując kute włókno węglowe i kute aluminium, cena zakupu to tylko część historii. Pełny obraz obejmuje wymagania konserwacyjne, scenariusze napraw oraz retencję wartości w długim okresie.

Pomyśl o tym w ten sposób. Ten imponujący element pokryty folią dekoracyjną z włókna węglowego może wyglądać niesamowicie pierwszego dnia, ale co się stanie, gdy trafi na niego przypadkowy kamień na górskiej drodze? Zrozumienie całkowitych kosztów posiadania pozwala świadomie inwestować, a nie tylko robić wrażenie.

Początkowe inwestycje مقابل wartość długoterminowa

Porozmawiajmy o słoniu w pokoju: ile kosztuje włókno węglowe w porównaniu do aluminium kucanego? Różnica jest znaczna i warto ją poznać, zanim zaangażujesz swój budżet.

Zgodnie z danymi Włókno węglowe , różnica w koszcie surowca wynosi mniej więcej od 5 do 10 razy więcej dla włókna węglowego:

- Aluminium: Około 1,50–2,00 USD za funt

- Włókna węglowe: 10–20 USD lub więcej za funt

Ale koszty surowców to dopiero początek obliczeń. Ile kosztuje włókno węglowe, jeśli uwzględni się skomplikowanie produkcji? Cena komponentów ze włókna węglowego dalej rośnie, ponieważ ich wytwarzanie wymaga specjalistycznego sprzętu, precyzyjnej kontroli warunków środowiskowych oraz wykwalifikowanych techników. Każdy etap dodaje kosztów, które przekładają się na końcową cenę.

W przypadku kompletnych zestawów kół GVICHN podaje, że opcje z włókna węglowego zwykle wahają się od 5000 do 15 000 USD lub więcej, w zależności od rozmiaru i stopnia skomplikowania konstrukcji. Porównywalne zestawy ze stopu aluminium kosztują od 1500 do 4000 USD w większości zastosowań. Oznacza to o 3–5 razy wyższą cenę za koła z włókna węglowego.

| Czynnik kosztowy | Włókna węglowe | Wykańczona aluminiowa |

|---|---|---|

| Surowiec (na funt) | 10–20+ USD | 1,50–2,00 USD |

| Zestaw kół (typowy) | 5000–15 000+ USD | 1500–4000 USD |

| Złożoność produkcji | Wysokie (specjalistyczne wyposażenie) | Umiarkowany (ustalone procesy) |

| Skalowalność objętości produkcji | Ograniczone korzyści skali | Duże rabaty za dużą ilość |

| Koszty naprawy | Często wymaga wymiany | Zazwyczaj możliwy do naprawienia |

Kiedy więc wyższa cena ma sens finansowy? Wartość oferty przesuwa się na korzyść włókna węglowego, gdy oszczędność masy przekłada się na mierzalne korzyści. Zespoły wyścigowe obliczają poprawę czasu okrążenia za każdy oszczędzony gram. Inżynierowie lotnictwa kwantyfikują oszczędności paliwa w całym cyklu życia samolotów. W tych kontekstach wyższy koszt początkowy generuje zyski uzasadniające inwestycję.

Dla większości entuzjastów motoryzacji i codziennych zastosowań produkcyjnych kowana aluminium oferuje optymalny punkt równowagi. Otrzymujesz znaczące ulepszenia wydajności w porównaniu z odlewanymi alternatywami, bez ekstremalnych kosztów związanych z egzotycznymi materiałami. Nakładka z włókna węglowego może dać odpowiedni wygląd, ale kowana aluminium zapewnia strukturalną substancję przy dostępnej cenie.

Rzeczywistość napraw i konserwacji

Wyobraź sobie tą sytuację: cieszysz się dynamiczną jazdą, gdy koło uderza w jakieś odłamki. W przypadku kół ze stopu aluminium najprawdopodobniej będziesz musiał zapłacić za naprawę. W przypadku kół ze wzmocnionego włóknem węglowym – prawdopodobnie będziesz szukać nowych. Ta różnica pod względem możliwości naprawy zasadniczo zmienia równanie użytkowania.

Stopy aluminium korzystają z dziesięcioleci rozwoju infrastruktury naprawczej. Wykwalifikowani technicy na całym świecie potrafią radzić sobie z typowymi uszkodzeniami, stosując sprawdzone metody:

Opcje naprawy kół ze stopu aluminium

- Włókno: Pęknięcia i porysowania mogą być spawane przez wykwalifikowanych specjalistów, co przywraca integralność konstrukcyjną

- Obróbka skrawaniem: Niewielkie deformacje można poprawić za pomocą precyzyjnych operacji frezarskich

- Renowacja: Uszkodzenia estetyczne łatwo usuwa się przez szlifowanie, szpachlowanie i ponowne powlekanie

- Prostowanie: Wygięte elementy można często wyprostować za pomocą specjalistycznego sprzętu

- Przetwarzanie powierzchni: Anodowanie, lakierowanie proszkowe lub malowanie przywracają wygląd oraz ochronę

Historia ulega drastycznej zmianie w przypadku kół ze wytłoczonego włókna węglowego. Zgodnie z GVICHN , opcje naprawy kół ze włókna węglowego są bardzo ograniczone w porównaniu z kołami aluminiowymi, a większość uszkodzeń wymaga całkowitej wymiany koła zamiast jej naprawy.

Opcje naprawy wytłoczonych kół ze włókna węglowego

- Naprawy drobnych uszkodzeń estetycznych: Pojedyncze rysy na warstwie lakieru przeźroczystego mogą być możliwe do usunięcia

- Pełna wymiana: Każde uszkodzenie konstrukcyjne zazwyczaj wymaga całkowitej wymiany elementu

- Specjalistyczna ocena: Może być konieczne przeprowadzenie badań nieniszczących w celu oceny uszkodzeń wewnętrznych

- Ograniczona sieć serwisów: Mniejer liczba zakładów mogących oceniać i naprawiać węgiel szklany

Dlaczego taka znacząca różnica? Kompozytowa natura kowanych włókien węglowych stwarza wyzwania naprawcze, z którymi metale nie mają do czynienia. Gdy aluminium ulega odkształceniom, materiał pozostaje ciągły. Jego strukturę krystaliczną można ponownie ukształtować zgodnie z pierwotnymi specyfikacjami. Kompozyty z włókna węglowego składają się z włókien połączonych w osnowie żywicy. Uszkodzenie narusza to połączenie w sposób, który prostymi metodami naprawczymi nie da się naprawić. Wewnętrzne odwarstwienie lub pęknięcie włókien może być niewidoczne na powierzchni, lecz narusza integralność konstrukcyjną.

Ta przewaga pod względem możliwości naprawy znacząco wydłuża praktyczny okres użytkowania aluminium. Kowana tarcza aluminiowa napotykająca uszkodzenia od krawężnika często może zostać przywrócona do użytku po profesjonalnej naprawie. To samo uderzenie w przypadku włókna węglowego może spowodować wewnętrzne pęknięcia, przez które element staje się niebezpieczny, niezależnie od wyglądu zewnętrznego.

Objętość produkcji i zalety łańcucha dostaw

Oto czynnik, który rzadko jest poruszany: jak dużą wagę ma aluminium w decyzji zakupowej, gdy liczy się niezawodność łańcucha dostaw? Kute aluminium korzysta z ugruntowanych łańcuchów dostaw motoryzacyjnych, których włókno węglowe po prostu nie może dorównać.

Przemysł wyrobu wyrobów kowanych z aluminium dysponuje dziesięcioleciem rozwoju infrastruktury. Wielu dostawców konkuruje ze sobą, co napędza innowacje i utrzymuje konkurencyjne ceny. Gdy potrzebujesz części zamiennych lub dodatkowych komponentów, dostępność rzadko stanowi problem. Czasy realizacji pozostają przewidywalne, a standardy jakości są dobrze ustalone w całej branży.

Produkcja włókna węglowego pozostaje bardziej specjalistyczna. Mniejsza liczba producentów oznacza mniejszą konkurencję i wyższe ceny. Przerwy w dostawach silniej wpływają na dostępność. Jakość może znacznie różnić się między producentami, wymagając starannego kwalifikowania dostawców.

Dla firm zakupujących komponenty w dużych ilościach, dojrzałość łańcucha dostaw przekłada się na praktyczne korzyści: bardziej przewidywalne koszty, niezawodne harmonogramy dostaw oraz ustalone standardy jakości. Zyski wynikające z zastosowania włókna węglowego muszą usprawiedliwić nie tylko wyższy koszt komponentu, ale także większą złożoność łańcucha dostaw.

Rzeczywistość cenowa: kute włókno węglowe charakteryzuje się wysoką ceną, co jest uzasadnione w przypadku profesjonalnych zastosowań krytycznych pod względem masy, podczas gdy kute aluminium oferuje doskonałą wydajność oraz lepszą naprawialność i niezawodność łańcucha dostaw w większości praktycznych zastosowań.

Skoro czynniki związane z kosztem i naprawialnością są już jasne, możesz przejść do praktycznej części: konkretnych rekomendacji dotyczących dopasowania materiału do zastosowania. Przeanalizujmy dokładnie, kiedy każdy materiał zapewnia największą wartość w typowych przypadkach użycia.

Przewodnik doboru materiałów dla konkretnych zastosowań

Poznałeś specyfikacje techniczne, zrozumiałeś konsekwencje kosztowe i opanowałeś zagadnienia związane z wymianą ciepła. Nadchodzi pytanie praktyczne: który materiał powinien zostać wykorzystany w Twoim konkretnym zastosowaniu? Odpowiedź nie jest uniwersalna. Wszystko zależy od tego, co budujesz, w jaki sposób będzie to użytkowane oraz które cechy wydajności są najważniejsze dla osiągnięcia Twoich celów.

Przejdźmy do sedna złożoności, przedstawiając jasne, zalecenia dostosowane do konkretnych zastosowań. Niezależnie od tego, czy pozyskujesz komponenty samochodowe, określasz części lotnicze, czy wybierasz produkty konsumenckie, ten przewodnik dopasowuje materiał do celu na podstawie rzeczywistych wymagań dotyczących wydajności.

Przewodnik wyboru komponentów samochodowych

Przemysł motoryzacyjny oferuje najbardziej oczywiste różnice w zastosowaniach między węglem kowalnym a aluminium kowalnym. Każda kategoria komponentów ma inne wymagania, które czynią jeden materiał bardziej korzystnym niż drugi.

| Kategoria komponentów | Zalecany materiał | Główne Uzasadnienie |

|---|---|---|

| Ramiona zawieszenia | Wykańczona aluminiowa | Odporność na ciepło, trwałość zmęczeniowa, możliwość naprawy, przewidywalne tryby uszkodzeń |

| Wały napędowe | Wykańczona aluminiowa | Zarządzanie temperaturą, odporność na naprężenia cykliczne, sprawdzona produkcja |

| Zaciski hamulcowe | Wykańczona aluminiowa | Doskonałe odprowadzanie ciepła, obrabialność, łatwość dostępu serwisowego |

| Paneli karoseryjnych | Włókna węglowe | Maksymalna oszczędność masy, estetyka, niskie naprężenia termiczne |

| Wnętrze wykończone | Włókna węglowe | Wysoka jakość wykończenia, redukcja masy, możliwość tworzenia złożonych kształtów |

| Koła (użycie drogowe) | Wykańczona aluminiowa | Naprawialność, opłacalność, udowodniona trwałość |

| Koła ( wyścigi) | Obojętnie (zależnie od zastosowania) | Węgiel dla klas krytycznych pod względem masy; aluminium dla wytrzymałości/niezawodności |

| Komponenty silnika | Wykańczona aluminiowa | Odporność termiczna, odporność na zmęczenie, precyzyjna obrabialność |

Porównując obręcze stalowe i aluminiowe w pojazdach ulicznych, wygrzewane aluminium wygrywa pod względem praktyczności. Zdaniem Evolve GT aluminium stanowi wszechstronną i opłacalną opcję dla zespołów poszukujących równowagi między wydajnością a przystępną ceną. Same tylko korzyści związane z możliwością naprawy uzasadniają ten wybór w przypadku pojazdów użytkowanych na co dzień, gdzie kontakt z krawężnikami i drogowe szczątki są nieuniknioną rzeczywistością.

Różnica w wadze między włóknem węglowym a aluminium staje się decydującym czynnikiem jedynie wtedy, gdy każdy gram przekłada się na mierzalne zyski wydajnościowe. Zespoły wyścigowe uzasadniają wybór kół węglowych zamiast aluminiowych obliczeniami czasu pokonywania okrążenia, a nie preferencjami estetycznymi. Dla entuzjastów torów weekendowych aluminiowe koła kute oferują 90% wydajności za ułamek ceny i znacznie lepszą odporność na uszkodzenia.

Zastosowania lotnicze i wyścigowe

Gdy koszt staje się drugorzędny wobec wydajności, kalkulacja doboru materiałów ulega radykalnej zmianie. Zastosowania włókna węglowego w wyścigach pokazują, gdzie uzasadnione jest wysokie cenowanie.

W profesjonalnych sportach motorowych oszczędność masy przekłada się na każdy system pojazdu. Lżejsze koła redukują masę niesprężynowaną, poprawiając reakcję zawieszenia. Lżejsze elementy nadwozia obniżają środek ciężkości, zwiększając zdolność do pokonywania zakrętów. Łączny efekt może oznaczać sekundy na okrążeniu. Na tym poziomie debata między włóknem węglowym a aluminium wyraźnie kończy się zwycięstwem włókna w przypadku elementów krytycznych pod względem masy.

Uwagi specyficzne dla przemysłu lotniczego i kosmicznego

- Komponenty dronów: Stosunek wytrzymałości do wagi wytwarzanego włókna węglowego maksymalizuje czas lotu i pojemność ładunkową

- Konstrukcje satelitów: Stabilność termiczna i oszczędność masy uzasadniają wysokie koszty materiału

- Elementy wnętrza samolotów: Redukcja masy w tysiącach lotów generuje mierzalne oszczędności paliwa

- Komponenty helikopterów: Redukcja masy obrotowej poprawia reakcję i efektywność

Zastosowania wyścigowe

- Panele nadwozia: Kształtowana węglówka zapewnia maksymalną redukcję masy przy doskonałej jakości powierzchni aerodynamicznej

- Elementy podwozia: Podejście z wykorzystaniem różnych materiałów optymalizuje stosunek wytrzymałości do masy w różnych warunkach obciążenia

- Konstrukcje bezpieczeństwa: Aluminium jest często preferowane ze względu na przewidywalne cechy odkształcania się w przypadku kolizji

- Komponenty napędu: Kształtowane aluminium radzi sobie z temperaturą i obciążeniami cyklicznymi w krytycznych zastosowaniach układu napędowego

Przemysł łuków myśliwskich z włókna węglowego oferuje ciekawe porównanie. Konkurencyjni łucznicy wybierają komponenty z włókna węglowego tam, gdzie rozmieszczenie masy wpływa na dokładność strzału, akceptując wyższą cenę za mierzalne zyski w wydajności. Użytkownicy rekreacyjni często wybierają alternatywy z aluminium, które oferują doskonałą wydajność po bardziej dostępnych cenach.

Uwagi dotyczące produktów konsumenckich

Poza branżą motoryzacyjną i lotniczą, dobór materiałów do produktów konsumenckich podlega podobnej logice, ale z innym układem priorytetów. Estetyka, pozycjonowanie marki oraz doświadczenie użytkownika często wpływają na decyzje obok czystych parametrów wydajności.

| KATEGORIA PRODUKTU | Zalecany materiał | Główne czynniki doboru |

|---|---|---|

| Sprzęt mobilnościowy | Włókna węglowe | Zmniejszenie zmęczenia użytkownika, łatwość transportu, codzienna użyteczność |

| Sprzęt sportowy | Zależne od zastosowania | Wymagania dotyczące wagi i trwałości różnią się w zależności od dyscypliny sportowej |

| Obudowy elektroniczne | Włókna węglowe | Pozycjonowanie premium, stabilność termiczna, właściwości elektromagnetyczne |

| Sprzęt zewnętrzny | Wykańczona aluminiowa | Trwałość, możliwość naprawy, opłacalność |

Rynek wózków inwalidzkich z włókna węglowego stanowi przykład idealnego dopasowania materiału do zastosowania. Użytkownicy przewożą swoje wózki kilkakrotnie dziennie, a każdy oszczędzony funt zmniejsza zmęczenie i poprawia niezależność. Wyższy koszt uzasadnia się poprawą jakości życia, która kumuluje się przez lata codziennego użytkowania.

Towary sportowe wykazują subtelne różnice w doborze. Łuk z włókna węglowego zapewnia zalety wydajności, których wymagają zawodowi łucznicy, podczas gdy amatorzy mogą preferować trwałość i wartość aluminium. Rakietki tenisowe, kije do golfa oraz komponenty rowerowe podlegają podobnym prawidłom: użytkownicy profesjonalni i poważni amatorzy uzasadniają koszty związanych z włóknem węglowym, podczas gdy uczestnicy okazjonalni często wybierają sprawne alternatywy z aluminium.

Podejmowanie decyzji dotyczącej materiału

Schemat decyzyjny sprowadza się do trzech kluczowych pytań:

- Czy oszczędność masy przekłada się na mierzalne korzyści w wydajności? Jeśli tak, włókno węglowe zasługuje na poważne rozważenie.

- Czy naprawialność ma istotne znaczenie w Twoim przypadku użycia? Jeśli tak, odlewane aluminium oferuje istotne praktyczne zalety.

- Czy zarządzanie temperaturą wpływa na wydajność lub bezpieczeństwo? Jeśli tak, lepsza przewodność cieplna aluminium często staje się decydującym czynnikiem.

Wybierz węgiel sztuczny kowany, gdy oszczędność masy przekłada się na mierzalne korzyści uzasadniające wyższą cenę. Wybierz aluminium kowane, gdy priorytetem są trwałość, naprawialność, zarządzanie temperaturą lub opłacalność.

Skoro teraz jasne jest, które zastosowanie wymaga jakiego materiału, pozostaje jedno pytanie: jak połączyć wszystkie te czynniki w ostateczną decyzję dostosowaną do Twojej konkretnej sytuacji? W końcowej sekcji zebraliśmy wszystkie omówione aspekty w praktyczne rekomendacje.

Rekomendacje końcowe i racjonalny wybór materiałów

Zapoznałeś się z właściwościami mechanicznymi, charakterystyką termiczną, konsekwencjami kosztowymi oraz kompromisami zależnymi od zastosowania. Teraz nadszedł czas, by połączyć wszystko w przejrzyste i praktyczne wskazówki. Niezależnie od tego, czy dobierasz komponenty do programu wyścigowego, określasz części do pojazdów produkcyjnych, czy wybierasz materiały do zastosowań lotniczych – te ostateczne rekomendacje pomogą Ci podejmować pewne decyzje.

Spór między węglem kowanym a aluminium kowanym nie ma uniwersalnego zwycięzcy. Każdy materiał dominuje w określonych sytuacjach, jednocześnie okazując się gorszy w innych. Zrozumienie, które scenariusze odpowiadają Twoim potrzebom, decyduje o tym, czy uzyskasz maksymalną wartość z inwestycji.

Podjęcie ostatecznej decyzji

Przeanalizujmy porównanie, dochodząc do jego sedna. Czy włókno węglowe to właściwy wybór dla Twojego zastosowania? To zależy wyłącznie od Twoich priorytetów i ograniczeń.

Włókno węglowe wygrywa tam, gdzie oszczędność masy przekłada się na mierzalne korzyści eksploatacyjne uzasadniające wysoką cenę. Aluminium kowane wygrywa tam, gdzie priorytetem są trwałość, możliwość naprawy, zarządzanie temperaturą oraz opłacalność.

Weź pod uwagę te czynniki decyzyjne według ich ważności dla konkretnego zastosowania:

- Wrażliwość na wagę: Jak duża poprawa wydajności przynosi każda zaoszczędzona gram? W profesjonalnych wyścigach i aplikacjach lotniczych koszt redukcji masy bywa często usprawiedliwiony. W pojazdach ulicznych i produktach konsumenckich rzadko osiąga się porównywalne korzyści.

- Obciążenia termiczne: Czy Twój komponent będzie poddawany znacznemu wydzielaniu ciepła lub cyklom zmian temperatury? Układy hamulcowe, elementy układu napędowego oraz wysokiego obciążenia zawieszenia korzystają z lepszej przewodności cieplnej aluminium.

- Tolerancja uszkodzeń: Co się stanie, gdy coś pójdzie nie tak? Możliwość naprawy aluminium przedłuża czas eksploatacji i zmniejsza koszty wymiany. Uszkodzenie węgla szklistego zwykle oznacza konieczność pełnej wymiany.

- Ograniczenia budżetowe: Czy 3–5-krotna wyższa cena włókna węglowego generuje proporcjonalną wartość? Szczera odpowiedź: czy kupujesz wydajność, czy estetykę?

- Niezawodność łańcucha dostaw: Czy możesz zaakceptować dłuższe czasy realizacji i ograniczone opcje naprawy? Dojrzały łańcuch dostaw aluminium oferuje przewidywalność, której włókno węglowe nie jest w stanie dorównać.

Podsumowanie dla różnych profili użytkowników

Optymalny wybór materiału zależy od Twojego konkretnego zastosowania. Oto, jak różne profile użytkowników powinny podejść do tej decyzji.

Zespoły wyścigowe profesjonalne

Gdy czasy okrążeń uzasadniają każdy wydatek, wytłaczany kompozyt węglowy zyskuje swoje miejsce w panelach karoseryjnych, elementach aerodynamicznych i konstrukcjach krytycznych pod względem masy. Jednak nawet na najwyższym poziomie, wytłaczany aluminium pozostaje preferowanym materiałem w elementach hamulcowych krytycznych pod względem cieplnym, strukturach bezpieczeństwa wymagających przewidywalnej deformacji oraz elementach układu napędowego narażonych na cykliczne naprężenia termiczne. Najlepsze zespoły strategicznie wykorzystują oba materiały, zamiast polegać wyłącznie na jednym z nich.

Miłośnicy osiągów i uczestnicy dni torowych

Wytłaczane aluminium oferuje najlepszą relację wartości. Otrzymujesz znaczną redukcję masy w porównaniu z odlewanymi alternatywami, doskonałą trwałość przy wielokrotnym użytkowaniu oraz możliwość naprawy w przypadku nieuniknionego incydentu. Zadbaj o budżet przeznaczony na włókno węglowe na te komponenty, gdzie przyniesie maksymalny efekt, takie jak odzież z włókna węglowego czy lekkie wyposażenie bezpieczeństwa, zamiast rozprowadzać wysokie ceny na całą konstrukcję.

Producenci i dostawcy motoryzacyjni

Wielkoseryjna produkcja sprzyja sprawdzonej infrastrukturze produkcyjnej i przewidywalnym kosztom wyrobowanych części z aluminium. Dla producentów wybierających komponenty z wyrobowanego aluminium, współpraca z IATF 16949 certyfikowanymi producentami zapewnia jakość i niezawodność kluczowych elementów samochodowych. Certyfikat ten świadczy o zaangażowaniu w zarządzanie jakością specyficznym dla branży motoryzacyjnej, zapobieganiu wadom oraz ciągłej poprawie procesów.

Organizacje takie jak Shaoyi (Ningbo) Metal Technology łączą certyfikat IATF 16949 z elastycznością produkcyjną odpowiadającą rzeczywistym potrzebom łańcucha dostaw. Ich możliwości obejmujące szybkie prototypowanie już w ciągu 10 dni oraz masową produkcję dużoseryjną pozwalają na szybką weryfikację projektów przed przejściem do pełnych objętości produkcyjnych. Dzięki inżynierii wewnętrznej, która zapewnia zgodność komponentów takich jak wahacze zawieszenia i wały napędowe z dokładnymi specyfikacjami, oraz strategicznemu położeniu w pobliżu portu Ningbo umożliwiającemu szybkie dostawy globalne, certyfikowani partnerzy produkcyjni upraszczają zakupy, utrzymując jednocześnie rygorystyczną kontrolę jakości.

Kontrahenci z branży lotniczej i obronnej

Oszczędność masy często uzasadnia wyższą cenę włókna węglowego, jeśli porówna się ją z kosztami paliwa w całym okresie eksploatacji statków powietrznych lub poprawą pojemności ładunkowej. Jednak aluminium nadal dominuje w przypadku komponentów wymagających zarządzania ciepłem, możliwości naprawy w terenie lub przewidywalnych cech awarii. Podejście mieszane z wykorzystaniem różnych materiałów zwykle optymalizuje ogólną wydajność systemu.

Projektanci wyrobów konsumenckich

Dopasuj materiał do postrzeganej wartości przez użytkownika. Rynki premium, takie jak elektronika wysokiej klasy, towary luksusowe i odzież z włókna węglowego, korzystają z estetycznego wyglądu i lekkości włókna węglowego. Produkty masowe zazwyczaj preferują opłacalność i trwałość aluminium, przeznaczając włókno węglowe na elementy ozdobne lub wyróżnienie marketingowe.

Najlepsze decyzje dotyczące materiałów nie polegają na wyborze „najlepszego” materiału. Chodzi o dopasowanie właściwości materiału do wymagań aplikacji, jednocześnie uwzględniając ograniczenia budżetowe i łańcuch dostaw.

Twoja droga naprzód

Mając tę kompleksową porównawczą analizę, możesz teraz podejść do wyboru materiału z pewnością siebie. Pamiętaj, że decyzja między aluminium a włóknem węglowym rzadko zależy od jednego tylko czynnika. Ostateczny wybór opiera się na równoważeniu wielu aspektów związanych z konkretnym zastosowaniem, budżetem i wymaganiami dotyczącymi wydajności.

W przypadku elementów, dla których uzasadnione jest użycie kutej aluminium, należy priorytetowo wybierać dostawców posiadających sprawdzone systemy jakości oraz elastyczność w produkcji. Gdy aplikacja wymaga korzyści wynikających z niskiej masy kutej kompozytu węglowego, upewnij się, że Twój budżet uwzględnia wyższą cenę oraz ograniczoną możliwość naprawy.

Nie ważne, czy budujesz samochody wyścigowe, dobierasz komponenty do lotnictwa, czy rozwijasz produkty konsumenckie – odpowiedni wybór materiału wzmacnia intencje projektowe. Wybieraj rozważnie, starannie dobieraj źródła dostaw, a właściwości materiałów pracuj dla realizacji Twoich celów, a nie przeciw nim.

Często zadawane pytania dotyczące kutej kompozytu węglowego i kutej aluminium

1. Czy koła z włókna węglowego są lepsze niż kute aluminiowe?

To zależy od przypadku użycia. Koła węglowe oferują znaczne oszczędności masy, zmniejszając masę niesprzężoną o 40–50% w porównaniu z aluminium, co poprawia przyspieszenie i prowadzenie. Jednakże koła ze stopu aluminiowego zapewniają lepszą trwałość, możliwość naprawy oraz korzystniejszy stosunek jakości do ceny w codziennym użytkowaniu. Koła węglowe są bardziej narażone na uszkodzenia spowodowane uderzeniami i zazwyczaj wymagają pełnej wymiany w przypadku uszkodzenia, podczas gdy koła aluminiowe można często naprawić. W zastosowaniach torowych, gdzie czasy okrążeń uzasadniają wyższą cenę, koła węglowe są lepsze. W użytkowaniu ulicznym koła kute z aluminium oferują najlepszy balans między wydajnością a praktycznością.

2. Jaka jest różnica w wytrzymałości między kowanym włóknem węglowym a kutym aluminium?

Wytłoczone włókno węglowe wykazuje znacznie wyższy stosunek wytrzymałości do masy w porównaniu z wytłoczonym aluminium. W testach giętnia wobec aluminium 6082-T6, wytłoczone włókno węglowe wytrzymało prawie dwa razy większy obciążenie przed uszkodzeniem (220 kg vs. 120 kg). Jednakże wytłoczone aluminium charakteryzuje się wyższym modułem sprężystości (około 70 GPa vs. 30–50 GPa), co oznacza, że skuteczniej opiera się odkształceniom pod obciążeniem. Aluminium oferuje również lepszą odporność na zmęczenie w zastosowaniach z obciążeniami cyklicznymi oraz bardziej przewidywalne sposoby uszkodzeń, przez co jest preferowane w elementach krytycznych dla bezpieczeństwa, takich jak ramiona zawieszenia i systemy hamulcowe.

3. O ile droższe jest włókno węglowe w porównaniu z aluminium?

Wartość włókna węglowego jest w przybliżeniu od 5 do 10 razy wyższa niż aluminium pod względem surowców, przy czym aluminium kosztuje 1,50–2,00 USD za funt, a włókno węglowe 10–20 USD lub więcej za funt. W przypadku kompletnych zestawów kół opcje z włókna węglowego wahają się od 5000 do 15 000 USD lub więcej, podczas gdy porównywalne zestawy kute z aluminium kosztują od 1500 do 4000 USD. Złożoność produkcji dodatkowo zwiększa koszty dla włókna węglowego, wymagając specjalistycznego sprzętu i wykwalifikowanych techników. Ponadto elementy z włókna węglowego zazwyczaj wymagają pełnej wymiany w przypadku uszkodzenia, podczas gdy komponenty aluminiowe można często naprawiać, co wpływa na całkowity koszt posiadania.

4. Który materiał lepiej radzi sobie z temperaturą w zastosowaniach samochodowych?

Kute aluminium wyróżnia się doskonałą zarządzaniem ciepłem dzięki współczynnikowi przewodzenia cieplnego wynoszącemu 130–200 W/m·K w porównaniu do zaledwie 5–10 W/m·K dla kowanego włókna węglowego. Oznacza to, że aluminium jest od 15 do 30 razy skuteczniejsze w odprowadzaniu ciepła. W przypadku elementów hamulcowych, części silnika oraz wszelkich zastosowań, w których nagromadzenie ciepła wpływa na wydajność lub bezpieczeństwo, aluminium jest jednoznacznym wyborem. Niższy współczynnik przewodzenia cieplnego włókna węglowego może prowadzić do gromadzenia się ciepła podczas powtarzalnego hamowania, co potencjalnie może spowodować mięknięcie żywic i pogorszenie wydajności. Jednakże, włókno węglowe oferuje lepszą stabilność wymiarową przy zmianach temperatury dzięki mniejszej rozszerzalności termicznej.

5. Czy uszkodzone elementy z kowanego włókna węglowego można naprawiać?

Wytłoczone węgielne włókno ma bardzo ograniczone możliwości naprawy w porównaniu z wytłoczonym aluminium. Choć drobne uszkodzenia powierzchniowe warstwy lakieru przeźroczystego mogą być naprawialne, wszelkie uszkodzenia konstrukcyjne wymagają zazwyczaj całkowitej wymiany komponentu. Kompozytowa natura włókna węglowego oznacza, że uszkodzenia wewnętrzne, takie jak odwarstwienie czy pęknięcie włókien, mogą być niewidoczne na powierzchni, jednak naruszają integralność konstrukcyjną. Z kolei wytłoczone aluminium można spawać, obrabiać mechanicznie, prostować i ponownie wykańczać. Różnica ta w zakresie możliwości naprawy znacząco wpływa na koszty użytkowania, szczególnie w zastosowaniach narażonych na uszkodzenia przez drobiny z drogi lub uderzenia.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —