Czynniki wpływające na koszt matryc tłocznych: analiza 5 kluczowych czynników

STRESZCZENIE

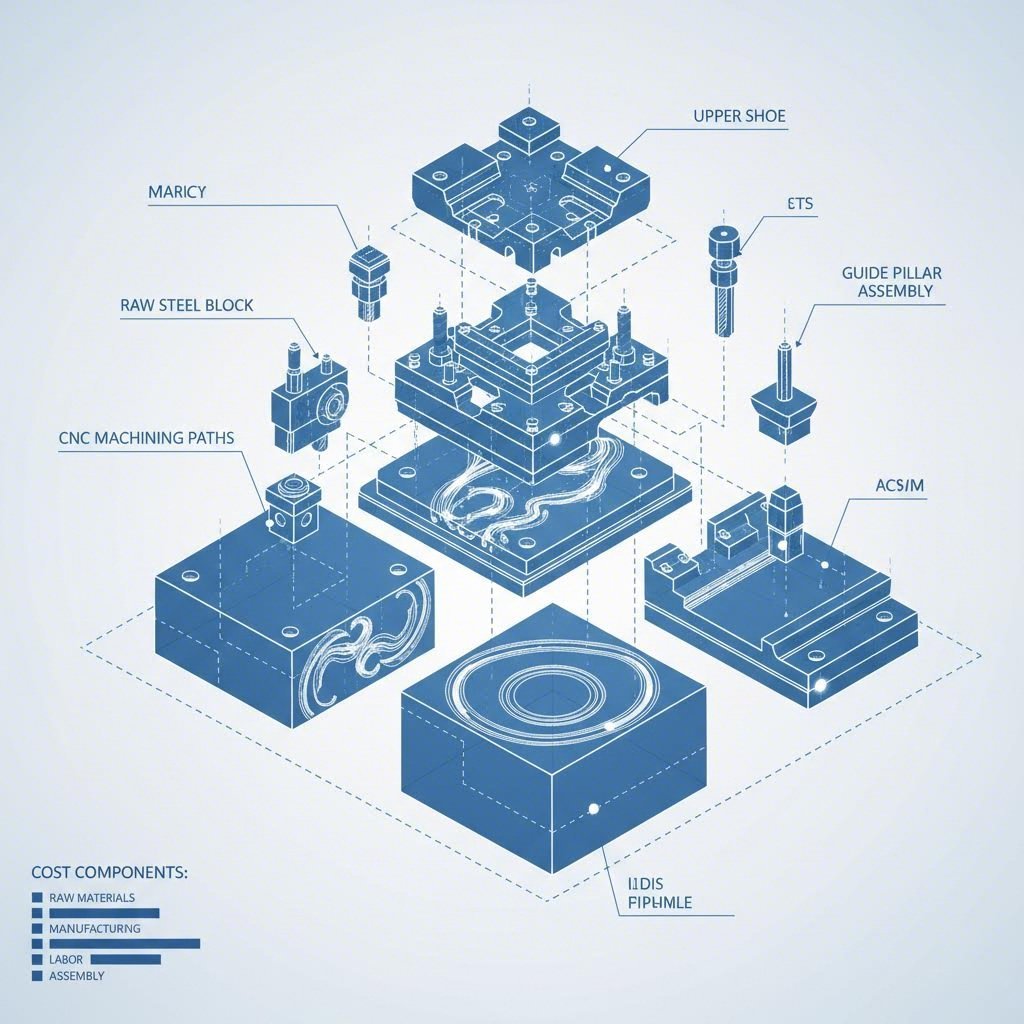

Koszt form cięcia jest przede wszystkim determinowany przez cztery podstawowe czynniki: złożoność części (dopuszczalne odchyłki i geometria), typ kostki (progresywna vs. jednoetapowa), dobór materiału , oraz wolumen produkcji . Przydatną zasadą kciuka wynikającą z danych branżowych jest, że każda dodatkowa stacja w matrycy progresywnej zwiększa całkowity koszt o około 8–12% ze względu na dodatkowy czas projektowania i obróbki. Choć narzędziowanie klasy „A” wymaga wyższych początkowych nakładów (często przekraczających 50 000 USD) na hartowaną stal narzędziową i łatwiejszą konserwację, znacząco obniża cenę jednostkową w przypadku dużych serii. Z kolei miękkie narzędzia najlepiej sprawdzają się w prototypach, lecz brakuje im długotrwałej trwałości.

Złożoność i geometria detalu: Główny czynnik kosztów

Projekt fizyczny części jest najważniejszym czynnikiem decydującym o cenie matrycy tłocznikowej. Złożoność nie dotyczy tylko liczby elementów, lecz także mechaniki wymaganej do ich wytworzenia. Prosta tarcza płaska wymaga podstawowej operacji cięcia, podczas gdy głęboko wytłaczana blacha karoseryjna samochodu obejmuje złożone kontury, które mogą wymagać wielokrotnego wtłaczania, mechanizmów krzywkowych i suwnic w celu osiągnięcia końcowego kształtu.

Wysokie dokładności są głównym czynnikiem zwiększającym koszty. Gdy dopuszczalne odchyłki zmniejszają się poniżej ±0,001 cala, producent matryc musi stosować precyzyjne obróbki EDM (Electrical Discharge Machining) oraz szlifowanie na frezarce uniwersalnej zamiast standardowego frezowania CNC. Taka precyzyjna praca jest znacznie droższa. Co więcej, złożona geometria określa liczbę stanowisk wymaganych w matrycy. Zgodnie z danymi szacunkowymi dotyczącymi kosztów firmy Shaoyi, dodanie jednego stanowiska do projektu matrycy postępowej zazwyczaj powoduje wzrost ceny narzędzia o 8% do 12% . Inżynierowie mogą zmniejszyć te koszty, stosując zasady projektowania pod kątem łatwości produkcji (DFM), takie jak złagodzenie niemających znaczenia tolerancji i uproszczenie promieni gięcia w celu zmniejszenia całkowitej liczby stanowisk.

Typ matrycy i objętość produkcji: dopasowanie klasy narzędzi do potrzeb

Szacowane roczne zużycie (EAU) powinno decydować o klasie zamówionych narzędzi. Branża dzieli matryce na klasy według trwałości i możliwości objętościowych:

- Narzędzia klasy A: Projektowane do produkcji wielkoseryjnej (często przekraczającej 1 milion uderzeń). Te matryce wykorzystują wysokiej jakości hartowaną stal narzędziową i są zaprojektowane pod kątem łatwej konserwacji. Choć początkowy koszt jest wysoki, oferują najniższą cenę za sztukę oraz minimalny czas przestoju.

- Narzędzia klasy C: Często określane jako "narzędzia miękkie", są przeznaczone do małoseryjnej produkcji lub prototypów (poniżej 10 000 sztuk). Wykorzystują tańsze materiały i uproszczone projekty, co zmniejsza początkowe inwestycje, ale zwiększa potrzebę konserwacji i koszty pracy przypadające na jedną sztukę.

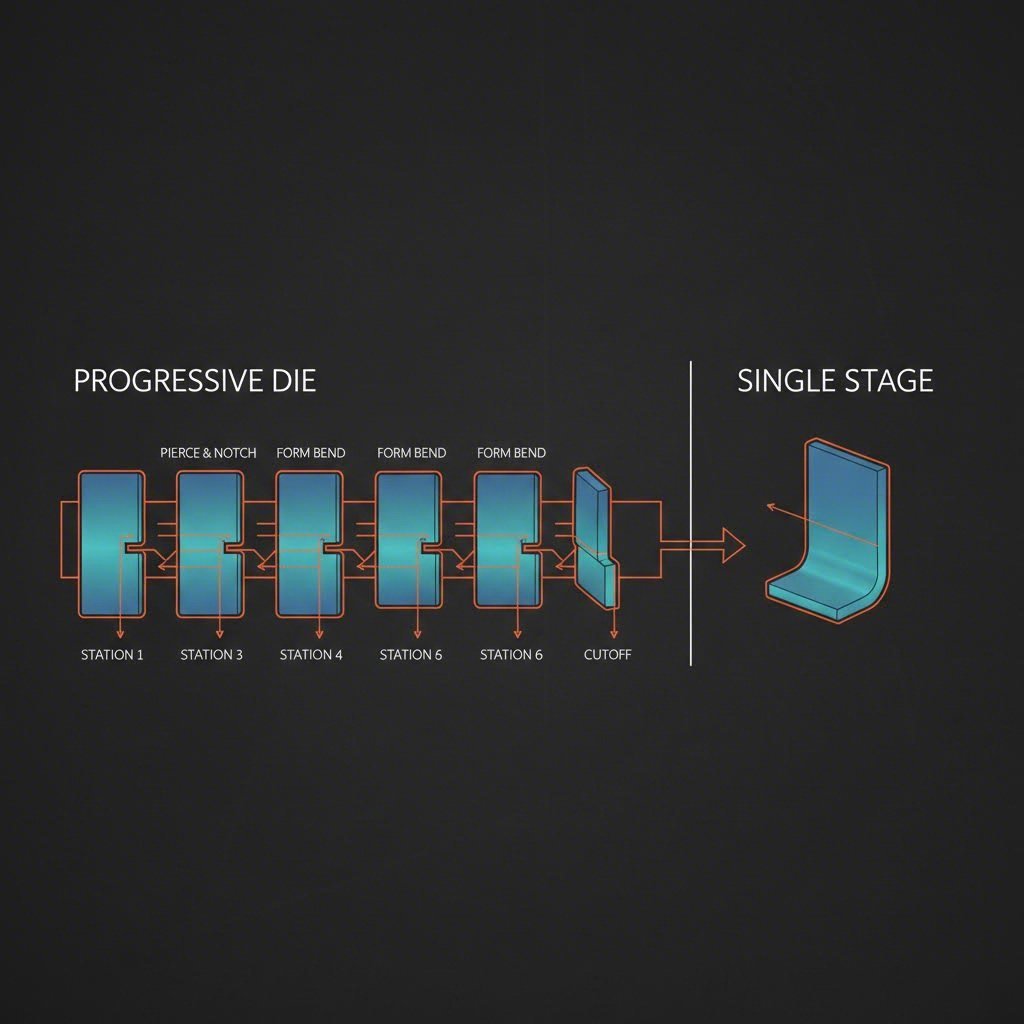

Wybór między matryce progresywne i matryce jednoetapowe (liniowe) wpływa również na budżet. Matryce progresywne, które wykonują wiele operacji w każdym cyklu prasy, mają wyższą cenę ze względu na ich złożoność i rozmiar. Jednak dla wolumenu powyżej 25 000 sztuk rocznie, efektywność matrycy progresywnej zazwyczaj rekompensuje początkowy koszt NRE (jednorazowy koszt inżynierii) poprzez znaczące obniżenie kosztu pracy przypadającego na sztukę.

Wybór materiału: przedmiot obrabiany vs. stal narzędziowa

Koszty materiałów wpływają na wycenę z dwóch stron: materiał, z którego jest wykonywana tłoczona część, oraz materiał, z którego jest wykonana forma. Materiały o wysokiej wytrzymałości, takie jak tytan, Inconel lub zaawansowana stal o wysokiej wytrzymałości (AHSS), są ściernie i trudne do kształtowania. Tłoczenie tych materiałów wymaga wykonania formy z wysokiej jakości węglowodor lub specjalnie powlekane stali narzędziowej, aby zapobiec szybkiemu zużyciu. Narzędzia z karbide mogą kosztować trzy razy więcej niż standardowa stal narzędziowa D2 ze względu na konieczność polerowania diamentowego i cięcia drutem.

Z drugiej strony, tłoczenie miękkich metali, takich jak aluminium lub miedź, pozwala na użycie standardowej stali narzędziowej A2 lub D2, która jest łatwiejsza i tańsza w obróbce. Zespoły zakupowe muszą zrozumieć ten kompromis: żądanie oferty dla części ze stali nierdzewnej nieuchronnie wiąże się z wyższym kosztem formy niż przy tym samym projekcie części ze stali konstrukcyjnej, wyłącznie z powodu zużycia matrycy.

Dodatkowe czynniki wpływające na koszt: praca, lokalizacja i specjalizacja

Poza fizyczną formą, zmienne zależne od dostawcy odgrywają ogromną rolę w końcowej cenie. Stawki za pracę różnią się znacznie w zależności od regionu; warsztat formierski w rejonie o wysokim koszcie życia, takim jak Kalifornia, będzie pobierał znacznie więcej za godziny projektowania i obróbki niż zakład w Wisconsin czy za granicą. Dodatkowo, „specjalizacja” warsztatu formierskiego ma znaczenie. Producent specjalizujący się w dużych panelach klasa A do przemysłu motoryzacyjnego będzie miał wysokie koszty stałe i stawki godzinowe, przez co będzie niekonkurencyjny w przypadku małych, prostych wsporników.

Należy również wziąć pod uwagę Całkowity koszt posiadania (TCO) a nie tylko cenę naklejki. Tanie importowane matryce mogą na początku wydawać się atrakcyjne, ale często wiążą się z „ukrytymi kosztami”, takimi jak gorsza jakość stali, bariery językowe oraz kosztowne opóźnienia w dostawie. Shaoyi Metal Technology łagodzi tę lukę, oferując kompleksowe rozwiązanie łączące opłacalną produkcję z precyzją certyfikowaną według IATF 16949. Niezależnie od tego, czy potrzebujesz prototypowania szybkiego (dostarczanie 50 sztuk w ciągu zaledwie pięciu dni), czy seryjnej produkcji samochodów, ich zintegrowane podejście zapewnia, że inwestycja w oprzyrządowanie idealnie odpowiada Twoim standardom jakości i wymaganiom dotyczącym wielkości partii, minimalizując ryzyko związane z globalnym pozyskiwaniem dostawców.

Metody szacowania kosztów: Jak dostawcy obliczają wyceny

Zrozumienie sposobu, w jaki dostawcy generują swoje kwoty, może pomóc Ci w lepszych negocjacjach. W branży stosuje się dwie główne metody:

| Metoda | Opis | Zalety i wady |

|---|---|---|

| Oparta na podobieństwie | Szacuje koszt na podstawie danych historycznych z podobnych projektów przeszłości. |

Zalety: Szybka i wymagająca mniej szczegółów. Wady: Duży margines błędu; często pomija unikalne czynniki złożoności. |

| Analityczne (Oprogramowanie) | Oblicza koszt poprzez rozłożenie każdego godziny obróbki, funta materiału i cyklu hartowania. |

Zalety: Bardzo dokładne i przejrzyste. Wady: Czasochłonne; wymaga szczegółowych modeli CAD. |

W celu uzyskania najbardziej dokładnej wyceny, menedżerowie zakupów powinni żądać analitycznego podziału. Ta przejrzystość pozwala dokładnie zobaczyć, w jaki sposób zmiany projektowe — takie jak poluzowanie dopuszczalnej tolerancji czy zmiana materiału — wpłynęłyby na końcowy koszt matrycy.

Implikacje strategicznego zaopatrzenia

Koszt matrycy tłocznikowej nie jest ustaloną ceną towaru, lecz odbiciem ryzyka, trwałości i pojemności. Najskuteczniejszym sposobem kontroli tych kosztów nie jest domaganie się niższej marży od dostawcy, lecz współpraca Projektowanie w celu zapewnienia możliwości produkcji (dfm) . Poprzez wczesne zaangażowanie partnera od form w fazie projektowania, można zidentyfikować „czynniki wpływające na koszty" w geometrii – takie jak ciasne promienie czy niepotrzebne tolerancje – i wyeliminować je jeszcze przed rozpoczęciem obróbki stali. Ostatecznie celem jest uzyskanie równowagi między początkowym kosztem NRE a długoterminową niezawodnością niezbędną do utrzymania ciągłości produkcji.

Często zadawane pytania

1. Ile kosztuje matryca do tłoczenia metalu?

Koszty różnią się znacznie w zależności od stopnia skomplikowania. Prosta matryca jednoetapowa do małego uchwytu może kosztować od 3000 do 5000 USD. Natomiast złożona matryca progresywna do komponentu samochodowego zwykle waha się od 15 000 do ponad 50 000 USD. Duże matryce transferowe klasy A do paneli karoseryjnych mogą łatwo przekraczać 150 000 USD.

2. Jakie wady procesu tłoczenia powodują wzrost kosztów?

Typowymi wadami są pękanie, marszczenie się i nadmierne zadziory. Powstają one często na skutek słabej konstrukcji matrycy lub niewłaściwego doboru materiału. Naprawa tych wad wymaga kosztownej przebudowy matryc, korekt metodą prób i błędów (debugowania) oraz przestojów produkcyjnych. Inwestycja w oprogramowanie symulacyjne na etapie projektowania może zapobiec tym kosztownym błędom.

3. Jakie są 7 kroków metody tłoczenia?

Mimo że procesy mogą się różnić, standardowa kolejność obejmuje zazwyczaj: 1) Wykrawanie (wycinanie szkieletu kształtu), 2) Przecinanie (tworzenie otworów), 3) Wykujanie (nadawanie głębokości), 4) Gięcie (tworzenie kątów), 5) Gięcie powietrzne (formowanie bez dociskania do dna), 6) Dociskanie/Kucie (tłoczenie precyzyjnych kształtów), oraz 7) Obcinanie (usunięcie nadmiaru materiału). Każdy krok dodaje kolejną „stację” do matrycy, co sukcesywnie zwiększa koszty narzędzi.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —