Wytłaczanie metalowych zawieszeń układu wydechowego: Specyfikacje techniczne i standardy produkcji

STRESZCZENIE

Tłoczenie zawieszenia wydechu jest dominującą metodą produkcji komponentów zawieszenia samochodowego OEM i wielkoseryjnego rynku wtórnego ze względu na wysoką powtarzalność i efektywność kosztową. Choć istnieją prostsze formy drutowe, tłoczone wsporniki zapewniają niezbędną sztywność konstrukcyjną umożliwiającą zarządzanie NVH (hałas, drgania i dyskomfort) w nowoczesnych systemach wydechowych. Dla inżynierów i menedżerów zakupów kluczowym aspektem decyzyjnym jest wybór odpowiedniego materiału — zazwyczaj Miękka stal SAE 1008 ze względów ekonomicznych lub stal nierdzewna 409/304 w celu osiągnięcia odporności na korozję — oraz dobranie jej do odpowiedniej metody tłoczenia, takiej jak tłoczenie progresywne dla produkcji seryjnej. Ten przewodnik omawia specyfikacje inżynieryjne, naukę o materiałach i normy produkcyjne wymagane przy pozyskiwaniu trwałościowych zawieszeń wydechowych.

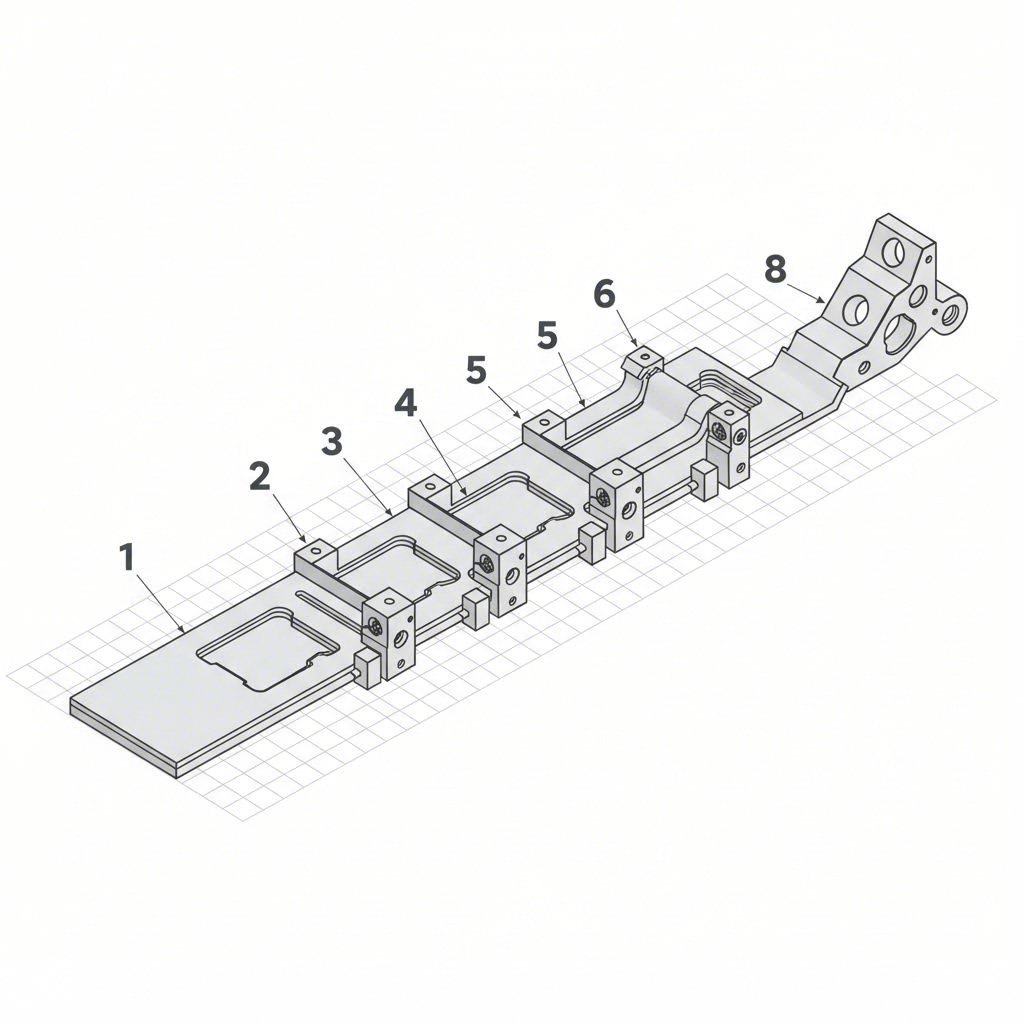

Anatomia tłoczonego zawieszenia wydechu

Wieszak wydechu to coś więcej niż prosty haku; jest to dostrojony system zaprojektowany tak, aby odizolować podwozie pojazdu od intensywnych drgań i rozszerzalności termicznej układu wydechowego. Blachany element tłoczony stanowi sztywne połączenie, podczas gdy gumowy izolator (lub „biszkopt”) zapewnia tłumienie.

Istnieją trzy podstawowe konfiguracje wytwarzane metodą tłoczenia blachy:

- Zespoły wsporników tłoczonych: Są to skomplikowane kształty wykonane z blachy, często wyposażone w żeberka wzmacniające zapobiegające zmęczeniu materiału. Zazwyczaj są one spawane do podwozia pojazdu lub do rury wydechowej.

- Typ prętowy z płaskimi kołnierzami tłoczonymi: Pręt stalowy jest gięty według kształtu i spawany do płaskiego kołnierza tłoczonego. Ten hybrydowy projekt umożliwia elastyczną trasowanie przy jednoczesnym zapewnieniu solidnego punktu mocowania śrubowego.

- Wieszaki z gumy przyklejonej do metalu: Jak szczegółowo opisano przez Custom Rubber Corp , te jednostki o wysokiej wydajności obejmują formowanie gumy bezpośrednio na tłoczonym metalowym pierścieniu nośnym. Ten proces wymaga, aby tłoczenie metalu było pozbawione oleju i zadziorów, aby aktywowany ciepłem klej mógł się poprawnie związać, zapobiegając odwarstwianiu pod wpływorem naprężeń.

Nauka materiałowa: 409 vs. 304 vs. Stal konstrukcyjna

Wybór surowca to najważniejsza decyzja inżynieryjna, która wpływa na trwałość i koszt elementu. Normy motoryzacyjne generalnie przewidują użycie materiałów odpornych na sole drogowe, cykle termiczne oraz ciągłe wibracje.

SAE 1008/1018 stal konstrukcyjna

Stal konstrukcyjna jest standardem w zastosowaniach suchych (bliżej tłumika), gdzie temperatury są niższe, lub dla zawieszeń, które będą później pokrywane powłoką e-lakierową lub cynkowanymi. Ofaruje doskonałą kształtowność przy minimalnym efekt zwrotu (tendencja metalu do powracania do oryginalnego kształtu po tłoczeniu). Jednak bez ochronnej powłoki szybko ulega korozji w testach z mgłą solną.

stal nierdzewna 409 (ferrytyczna)

To podstawowy materiał przemysłowy do produkcji elementów układu wydechowego. Zawiera około 11% chromu, co zapewnia wystarczającą odporność na korozję przy niższym koszcie niż 304. Producenci tacy jak E&E Manufacturing specjalizują się w tłoczeniu stali 409 na obudowy tłumików i zawieszenia, ponieważ materiał ten dobrze łączy trwałość z łatwością tłoczenia. Może pojawić się rdza powierzchniowa (patyna), ale rzadko dochodzi do uszkodzeń strukturalnych.

stal nierdzewna 304 (austenityczna)

Stosowana w elementach premium lub estetycznych częściach „zimnego końca”, stal 304 oferuje lepszą odporność na korozję dzięki wyższej zawartości niklu. Stanowi jednak wyzwanie produkcyjne: umocnienie plastyczne . W miarę jak metal jest tłoczony, staje się twardszy i bardziej kruchy. Ostrza muszą być projektowane z zastosowaniem specjalnych powłok (np. TiCN), aby zapobiec zaciskaniu, a prędkość prasy może wymagać dostosowania.

| Stopień Materiału | Odporność na korozję | Tłoczoność | Czynnik kosztowy | Typowe zastosowanie |

|---|---|---|---|---|

| SAE 1008 (powlekane) | Niska (zależy od powłoki) | Doskonały | $ | Uchwyty po stronie podwozia |

| stal nierdzewna 409 | Średnia (ferrytyczna) | Dobre | $$ | Wsporniki tłumika OEM |

| wyroby z stali nierdzewnej 304 | Wysoki (austenityczny) | Trudna (utwardzająca się wskutek odkształcania) | $$$ | Luksusowe / Aftermarket |

Proces produkcji: wykrojniki progresywne vs. transferowe

Zrozumienie procesu tłoczenia pomaga działom zakupowym ocenić możliwości dostawcy oraz potencjał jakościowy. Wybór między wykrojnikami progresywnymi a transferowymi zależy przede wszystkim od wielkości serii produkcyjnej i stopnia złożoności elementu.

Stamping progresywny

Dla kontraktów OEM o dużej liczbie sztuk (50 000+ sztuk/rok) standardem jest tłoczenie za pomocą wykrojników progresywnych. Wstęga metalu jest ciągle doprowadzana do prasy, a element kształtowany etapami (odsadzanie, przebijanie, formowanie, kalibrowanie) przy każdym uderzeniu. Gwarantuje to wysoką powtarzalność wymiarów, kluczową dla zautomatyzowanych linii montażowych.

Wykrojnik transferowy i jednoetapowy

Dla mniejszych wolumenów lub większych, głębszych części, matryce transferowe przesuwają półfabrykat między stacjami za pomocą mechanicznych chwytaków. Umożliwia to bardziej złożone geometrie, które mogłyby rozerwać metal w taśmie tłocznika progresywnego. Specjalistyczni dostawcy często stosują prasy o dużej siłę docisku – nawet do 600 ton – aby radzić sobie z większymi grubościami wymaganymi dla zawieszeń ciężarówek.

Operacje wtórne i montaż

Surowe tłoczenie rzadko jest gotowym produktem. Jak wspomniano przez Erin Industries , proces produkcyjny często obejmuje wtórne gięcie rurek, kalibrowanie oraz spawanie (MIG/TIG/punkowe), aby stworzyć kompletne zespoły zawieszeń. Integracja tych usług pod jednym dachem zmniejsza koszty logistyki i sporów dotyczących jakości.

Inżynieria trwałości i tłumienia drgań

Tajemnicą inżynierską wysokiej jakości zawieszenia układu wydechowego jest jego zdolność do działania jako filtr drgań. Zbyt sztywne zawieszenie będzie przekazywać hałas silnika do wnętrza kabiny; zbyt miękkie pozwoli układowi wydechowemu huśtać się i uderzać w podwozie.

Tłumienie NVH: Klipsy tłoczone są często projektowane z określonym, „dostrajalnym” sztywnością. Inżynierowie dodają żeberka lub kołnierze do profilu tłoczonego nie tylko w celu zwiększenia wytrzymałości, ale również by przesunąć naturalną częstotliwość rezonansową elementu poza zakres częstotliwości pracy silnika. Zapobiega to drganiom lub pękaniu zawieszenia spowodowanym zmęczeniem materiału przez rezonans.

Wytrzymałość zmęczeniowa: Promienie gięcia w stalowych elementach tłoczonych muszą być dokładnie obliczone. Zbyt ostre załamania mogą prowadzić do powstawania mikropęknięć podczas procesu tłoczenia (szczególnie w stalach 304 podatnych na umacnianie odkształceniem). W dłuższej perspektywie, rozszerzalność cieplna układu wydechowego spowoduje rozwijanie się tych pęknięć, co doprowadzi do uszkodzenia. Czołowi producenci stosują oprogramowanie symulacyjne do prognozowania ryzyka przebicie i pęknięć jeszcze przed wykonaniem stempla.

Przewodnik zakupowy: Wybór producenta

Podczas wyboru partnera produkującego komponenty blacharskie do układów wydechowych warto zwracać uwagę na więcej niż tylko cenę za sztukę. Zdolność do skalowania produkcji od prototypu po masową serię bez utraty jakości jest najważniejsza. Dostawcy powinni posiadać certyfikaty takie jak IATF 16949 , które jest obowiązkowe dla większości łańcuchów dostaw w przemyśle motoryzacyjnym.

Kluczowe pytania, które należy zadać potencjalnym dostawcom to:

- Pojemność w tonach: Czy posiadają prasy zdolne do obróbki wysokowytrzymałej stali nierdzewnej? Na przykład producenci tacy jak Shaoyi Metal Technology wykorzystują prasy o nośności do 600 ton, aby zapewnić precyzyjne formowanie elementów z grubej blachy, łącząc tym samym szybkie prototypowanie z produkcją seryjną.

- Możliwości narzędziowe: Czy projektują i budują matryce we własnym zakresie? Wewnętrzna produkcja narzędzi skraca czas realizacji zmian konstrukcyjnych.

- Zakłady badawcze: Czy mogą wykonywać własne testy nasycania solą (ASTM B117) oraz próby rozciągania, aby zweryfikować specyfikacje materiałowe?

Podsumowanie

Wytłaczanie metalowych zawieszeń wydechów to dziedzina łącząca naukę metalurgiczną z precyzyjną produkcją. Niezależnie od tego, czy używa się stali nierdzewnej 409 do produkcji OEM, czy stali konstrukcyjnej do uchwytu ramy, sukces elementu zależy od dokładnego doboru procesu i ścisłego przestrzegania tolerancji geometrycznych. Poprzez zrozumienie interakcji między właściwościami materiału a dynamiką matryc, zakupujący mogą zapewnić sobie komponenty odporno na surowe warunki panujące w środowisku podwozia samochodowego.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —