Wpływ środowiskowy odlewania: analiza zrównoważona

STRESZCZENIE

Wpływ środowiskowy odlewania pod ciśnieniem przedstawia złożony obraz. Choć tradycyjne metody przyczyniają się do powstawania odpadów i dużego zużycia energii, proces ten oferuje również istotne korzyści w zakresie zrównoważoności. Do kluczowych zalet należą wyjątkowa możliwość recyklingu materiałów takich jak aluminium i cynk, wyższa efektywność energetyczna w porównaniu z innymi metodami wytwarzania oraz zdolność do produkcji lekkich i trwałych elementów, które zmniejszają wpływ środowiskowy końcowych produktów.

Ślad środowiskowy odlewania pod ciśnieniem: Zrównoważona perspektywa

W nowoczesnej produkcji odlewniczej proces wtryskowy jest podstawowym elementem, cenionym ze względu na swoją precyzję i skuteczność w wytwarzaniu złożonych metalowych części stosowanych w różnych branżach, od motoryzacyjnej po lotniczą. Jednak w miarę jak ochrona środowiska staje się globalnym priorytetem, wpływ przemysłu na środowisko naturalne poddawany jest rosnącej kontroli. Oddziaływanie środowiskowe procesu wtryskowego nie jest kwestią prostą, dobrą albo złą; jest to złożona sprawa, obejmująca zarówno istotne wyzwania, jak i istotne korzyści z punktu widzenia zrównoważonego rozwoju.

Z jednej strony proces ten wiąże się z oczywistymi negatywnymi skutkami dla środowiska. Tradycyjne odlewanie wtryskowe jest energochłonne, szczególnie w fazie topnienia, która często opiera się na paliwach kopalnych i przyczynia się do emisji dwutlenku węgla. Proces może również generować znaczne ilości odpadów, w tym złom metalu, żużle oraz inne produkty uboczne, które wymagają starannego zarządzania, aby uniknąć problemów związanych z składowaniem na wysypiskach. Co więcej, niektóre materiały towarzyszące, takie jak określone smary i powłoki, mogą stanowić zagrożenie zanieczyszczeniem, jeśli nie są odpowiednio obsługiwane.

Z drugiej strony, odlewanie pod ciśnieniem jest istotnym czynnikiem wspierającym zrównoważony rozwój. Jak podkreślają eksperci z Lupton & Place , jego zgodność z hasłem „redukcja, ponowne wykorzystywanie, recykling” stanowi kluczową zaletę. Proces ten jest metodą bliską do kształtu końcowego, co oznacza, że powstaje przy nim bardzo mało odpadów, a wszelkie odpady metalowe są zazwyczaj przetapiane i ponownie wykorzystywane wewnętrznie. Ta efektywność materiałowa stanowi dużą zaletę środowiskową. Trwałość form, które można używać tysiące razy, również na dłuższą metę zmniejsza ilość odpadów.

Ta dwuznaczność oznacza, że ogólna skuteczność środowiskowa procesu odlewania pod ciśnieniem w dużej mierze zależy od konkretnych używanych materiałów, efektywności maszyn oraz skuteczności systemów zarządzania odpadami i energią. Poniżej przedstawiono podsumowanie kluczowych aspektów środowiskowych:

- Zalety: Wysoka efektywność materiałowa (bliska do kształtu końcowego), wyjątkowa możliwość recyklingu stopów, produkcja lekkich i trwałych elementów oraz niższe zużycie energii w porównaniu do wielu innych procesów.

- Wady: Wysokie zużycie energii podczas topnienia, powstawanie odpadów i materiałów ubocznych oraz możliwość emisji szkodliwych substancji z pieców i środków smarnych.

Kluczowe zagadnienia środowiskowe w tradycyjnym odlewnictwie ciśnieniowym

Choć współczesne praktyki osiągnęły znaczny postęp, kluczowe jest zrozumienie konkretnych wyzwań środowiskowych stwarzanych przez tradycyjne metody odlewnictwa ciśnieniowego. Te problemy mieszczą się głównie w trzech kategoriach: generowanie odpadów, zużycie energii oraz emisja szkodliwych substancji. Uświadomienie sobie tych problemów to pierwszy krok na drodze do wprowadzania skutecznych strategii ograniczania negatywnego wpływu i przejścia na bardziej zrównoważone procesy.

Generowanie odpadów to jeden z najbardziej widocznych wpływów. Jak zauważono w PFA, Inc. , proces może generować znaczne ilości odpadów metalowych, szczególnie z kanałów wlewowych, bram i komór przelewowych, które są częścią projektu formy. Oprócz stałych odpadów metalowych, proces topienia powoduje powstawanie szlamu i popiołu, które są produktami ubocznymi wymagającymi zarządzania. Jeśli te strumienie odpadów nie będą odpowiednio zarządzane, mogą one obciążać składowiska oraz oznaczać utratę cennego materiału.

Kolejnym istotnym czynnikiem jest zużycie energii. Piece do topienia metali, takich jak aluminium czy cynk, wymagają ogromnych ilości energii. Zgodnie z analizami branżowymi, etap topnienia może stanowić ponad połowę całkowitego śladu węglowego zakładu odlewniczego. W zakładach zasilanych paliwami kopalnymi wysokie zapotrzebowanie na energię przekłada się bezpośrednio na znaczne emisje gazów cieplarnianych, przyczyniając się do zmian klimatycznych.

Wreszcie, proces ten może uwalniać szkodliwe emisje do atmosfery. Badania wskazują, że topienie i odlewanie mogą być związane z problemami toksyczności dla człowieka spowodowanymi emisjami metali oraz uwalnianiem prekursorów ozonu. Emisje te mogą pochodzić z samych stopów metalowych lub z spalania paliw w piecach. Środki antyprzywarne i smary, gdy są rozpylane w postaci aerozolu na gorące formy, mogą również tworzyć zanieczyszczenia powietrza, jeśli nie będą odpowiednio wentylowane i filtrowane.

Te wyzwania zostały podsumowane w poniższej tabeli:

| Typ uderzenia | Źródło w procesie | Typowe zanieczyszczenia / odpady |

|---|---|---|

| Wytwarzanie odpadów | Proces odlewania, obcinanie | Metalowy złom (łaciki, kanały), dross, żużel |

| Zużycie energii | Piece do topienia, piece do utrzymywania ciepła | Duża emisja dwutlenku węgla (z energii elektrycznej/gazu) |

| Szkodliwe emisje | Topienie, smarowanie form | Cząstki metaliczne, lotne związki organiczne (VOCs), gazy cieplarniane |

Ścieżki ku zrównoważeniu: Jak odlewnictwo ciśnieniowe redukuje wpływ na środowisko

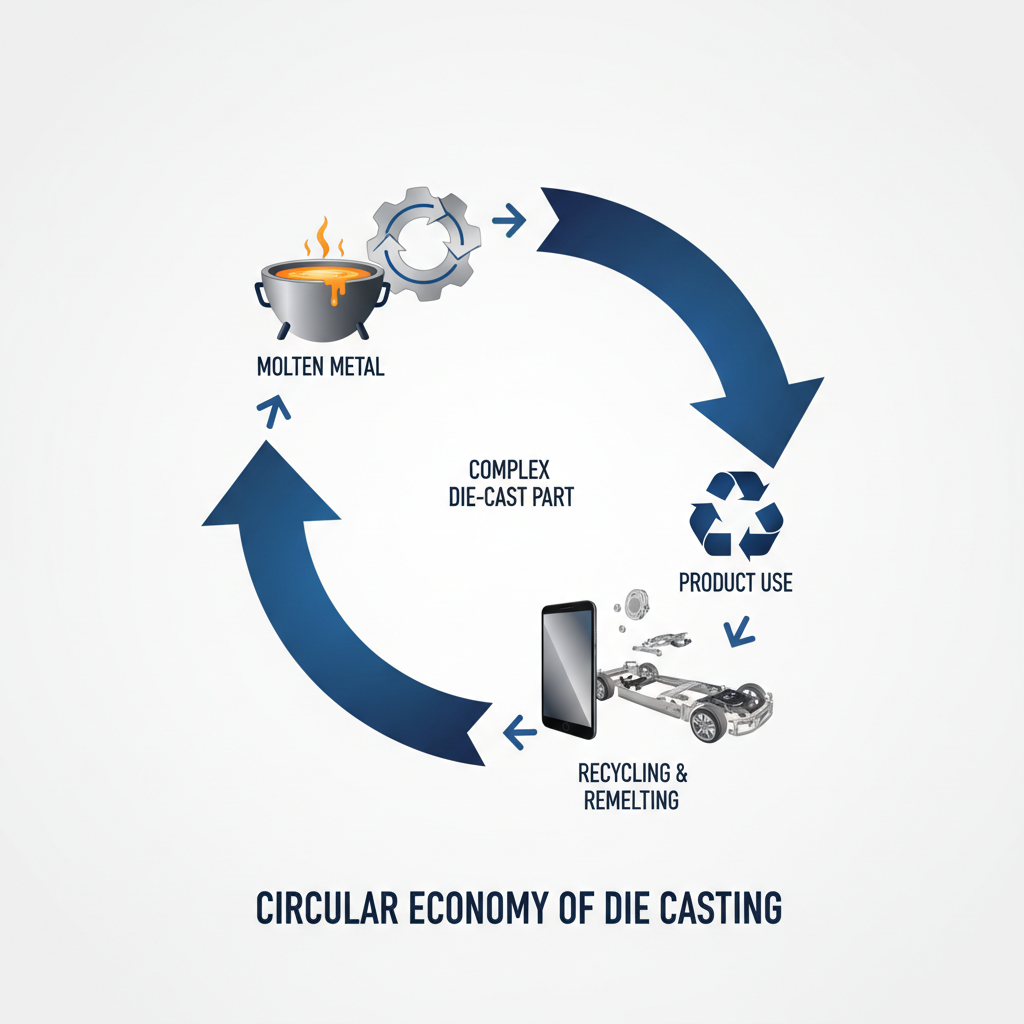

Mimo swoich wyzwań, odlewnictwo ciśnieniowe oferuje skuteczne ścieżki ku zrównoważeniu, które często przewyższają negatywne aspekty, szczególnie gdy stosowane są nowoczesne technologie i najlepsze praktyki. Potencjał branży w zakresie redukcji wpływu na środowisko opiera się na możliwości recyklingu materiałów, efektywności procesu oraz korzyściach funkcjonalnych wytwarzanych komponentów. Te zalety czynią ją kluczową technologią dla gospodarki o obiegu zamkniętym.

Największą korzyścią środowiskową jest doskonała możliwość recyklingu stosowanych stopów. Metale takie jak aluminium, cynk i magnez mogą być recyklingowane w nieskończoność bez utraty swoich właściwości strukturalnych. Jak podkreślił MRT Castings , wiele operacji wykorzystuje głównie wtórne (zrecyklowane) stopy aluminium, co znacząco zmniejsza wpływ na środowisko związany z pozyskiwaniem i rafinowaniem surowców pierwotnych. Użycie zrecyklowanego aluminium wymaga nawet o 95% mniej energii niż jego produkcja z surowców pierwotnych, co prowadzi do ogromnego zmniejszenia całkowitego śladu węglowego.

Kolejną ważną zaletą jest efektywność energetyczna w samym procesie produkcyjnym. Odlewania metodą kokilową to proces wysokoprędkościowy i wielkoseryjny, który, według Neway Precision , zużywa znacznie mniej energii niż konwencjonalne metody wytwarzania, takie jak intensywne obrabianie skrawaniem z litego bloku metalu. Ponieważ jest to proces bliski kształtowi końcowemu, minimalizuje potrzebę energochłonnych operacji wtórnych, oszczędzając zarówno czas, jak i zasoby.

Dodatkowo odlewanie ciśnieniowe umożliwia konsolidację komponentów i lekką konstrukcję, co ma istotne korzyści środowiskowe w dalszym etapie. Jeden skomplikowany element odlewany ciśnieniowo może często zastąpić złożenie kilku komponentów wykonanych z różnych materiałów, takich jak stal czy plastik. To upraszcza produkcję, zmniejsza zużycie materiału i obniża wagę końcowego produktu. W przemyśle motoryzacyjnym redukcja masy jest kluczowa dla poprawy oszczędności paliwa oraz wydłużenia zasięgu pojazdów elektrycznych. Firmy specjalizujące się w precyzyjnych komponentach, takie jak AmTech International , odgrywają kluczową rolę, produkując specjalistyczne formy oraz metalowe części, które umożliwiają zaawansowane, skonsolidowane projekty dla wiodących dostawców motoryzacyjnych.

Aby w pełni wykorzystać te korzyści, producenci mogą podjąć kilka kluczowych kroków:

- Priorytetowy wybór materiałów wtórnych: Aktywne pozyskiwanie i stosowanie stopów wtórnych o wysokiej zawartości surowców wtórnych w celu minimalizacji energochłonności produktów.

- Optymalizacja zużycia energii: Inwestuj w piece topniejące o wysokiej sprawności i wprowadź inteligentne harmonogramy, aby zmniejszyć zużycie energii w czasie bezczynności.

- Wprowadź systemy zamknięte: Utwórz solidne systemy umożliwiające zbieranie, sortowanie i przetapianie całego własnego złomu metalowego, minimalizując ilość odpadów wysyłanych na składowiska.

- Projektuj z myślą o lekkich konstrukcjach: Współpracuj z klientami przy projektowaniu komponentów, które są wytrzymałe, a jednocześnie lekkie, wykorzystując unikalne możliwości procesu odlewania pod ciśnieniem.

- Adoptuj nowoczesne technologie: Wykorzystuj oprogramowanie do symulacji procesów oraz zaawansowane maszyny, aby poprawić wydajność i zmniejszyć wady, dalszą poprawiając efektywność zużycia materiału i energii.

Kluczowa rola aluminium w ekologicznym odlewaniu pod ciśnieniem

Chociaż w odlewnictwie stosuje się różne metale, aluminium wyróżnia się jako materiał wyboru dla ekologicznej produkcji. Jego unikalny zestaw właściwości – lekkość, wytrzymałość i nieskończona możliwość recyklingu – czyni je podstawą zrównoważonego projektowania produktów. Decyzja o użyciu aluminium może znacząco zmniejszyć wpływ na środowisko danego komponentu w całym cyklu życia, od produkcji po etap końca użytkowania.

Główną zaletą środowiskową aluminium jest jego nadająca się do recyklingu. Wytwarzanie pierwotnego aluminium z rudy boksytu to proces bardzo energochłonny. Recykling aluminium pozwala zaoszczędzić około 95% tej energii. Oznacza to, że odlew wytłoczony z wtórnego (zrecykowanego) aluminium ma znacznie mniejszy ślad węglowy niż ten wykonany z surowego materiału. Ponieważ aluminium nie traci swoich właściwości podczas recyklingu, może być wielokrotnie ponownie używane, tworząc system zamkniętego obiegu, który jest kluczowy dla gospodarki o obiegu zamkniętym.

Niska gęstość aluminium jest kolejnym kluczowym czynnikiem. Wynosi ona około jednej trzeciej wagi stali, umożliwiając produkcję lekkich komponentów bez utraty wytrzymałości. Ma to szczególne znaczenie w przemyśle motoryzacyjnym i lotniczym, gdzie redukcja masy bezpośrednio przekłada się na oszczędność paliwa i niższe emisje. Lżejszy pojazd zużywa mniej paliwa lub – w przypadku pojazdów elektrycznych – wymaga mniej energii do pracy, co wydłuża zasięg i zmniejsza ogólny ślad środowiskowy.

Sam proces odlewania pod ciśnieniem jest szczególnie dobrze odpowiedni do aluminium. Metal ten ma stosunkowo niską temperaturę topnienia w porównaniu z metalami żelazowymi, co zmniejsza zużycie energii w etapie topnienia. Jego doskonała przewodność cieplna pozwala na szybsze chłodzenie i krótsze czasy cyklu, zwiększając efektywność produkcji i dalsze obniżanie zużycia energii na poszczególne elementy. Biorąc pod uwagę cały cykl życia, odlewanie aluminium konsekwentnie okazuje się bardziej zrównoważoną opcją dla wielu zastosowań.

Poniżej przedstawiona jest uproszczona porównawczość aluminium względem innych powszechnych materiałów dla hipotetycznego komponentu:

| Czynnik | Odlewy aluminiowe | Wybijanie stalowe | Wtryskowanie plastiku |

|---|---|---|---|

| Waga komponentu | Niski | Wysoki | Bardzo niska |

| Energia potrzebna do produkcji | Średnia (wysoka, jeśli pierwotne) | Wysoki | Niski |

| Recykling na końcu cyklu życia | Doskonała (możliwość nieskończonego recyklingu) | Dobra (możliwość recyklingu) | Słaba (często wtórne wykorzystanie lub składowanie na wysypiskach) |

| Wpływ w całym cyklu życia | Niski (szczególnie przy użyciu surowców wtórnych) | Wysoki | Średni (oparty na paliwach kopalnych) |

Kształtowanie przyszłości zrównoważonej produkcji

Przyjęcie zrównoważonych praktyk w odlewnictwie nie jest już wyborem, lecz koniecznością dla odpornego i konkurencyjnego przemysłu przyszłości. Ten proces wymaga świadomej zmiany z tradycyjnych metod na holistyczne podejście, które bierze pod uwagę cały cykl życia produktu. Skupiając się na wyborze materiałów, efektywności energetycznej, minimalizacji odpadów oraz innowacyjnym projekcie, branża odlewnicza może umocnić swoją rolę jako kluczowy uczestnik globalnej gospodarki o obiegu zamkniętym.

Dowody są jednoznaczne: wpływ na środowisko wynikający z odlewania pod ciśnieniem nie jest stały, lecz bezpośrednim skutkiem decyzji podejmowanych przez producentów i projektantów wyrobów. Wybór aluminium recyklingowego, inwestycje w energooszczędne technologie oraz projektowanie pod kątem redukcji masy to nie tylko korzyści dla środowiska — przynoszą również korzyści ekonomiczne poprzez oszczędności kosztów i poprawę wydajności produktów. W miarę jak normy stają się coraz rygorystyczniejsze, a popyt konsumentów na eko-produkty rośnie, te zrównoważone praktyki staną się standardem dla liderów branży.

Ostatecznie, dalszy postęp wymaga współpracy w całym łańcuchu dostaw. Od dostawców materiałów zobowiązań do dostarczania wysokiej jakości stopów recyklingowych po użytkowników końcowych, którzy stawiają na zrównoważony design — każdy uczestnik ma swoje zadanie do spełnienia. Dążąc dalej do innowacji i wprowadzając odpowiedzialne praktyki, odlewanie pod ciśnieniem pozostanie kluczowym, a jednocześnie coraz bardziej zrównoważonym procesem produkcyjnym przez wiele pokoleń.

Często zadawane pytania

1. Czy odlewanie pod ciśnieniem jest przyjazne dla środowiska?

Odlewanie pod ciśnieniem może być bardzo przyjazne dla środowiska, przede wszystkim ze względu na wykorzystywane materiały. Prawie wszystkie metale powszechnie stosowane w odlewaniu pod ciśnieniem, takie jak aluminium, cynk i magnez, są w pełni nadające się do recyklingu. Sam proces jest również efektywny, generując minimalne odpady (odlewy bliskie kształtom końcowym) oraz umożliwiając przetopienie i ponowne użycie odpadów. W połączeniu z stopami z recyklingu i maszynami oszczędzającymi energię, metoda ta jest uważana za bardzo zrównoważoną technikę produkcji.

2. Jaka jest główna wada odlewania pod ciśnieniem?

Główną wadą odlewania pod ciśnieniem jest wysoki początkowy koszt form. Formy, czyli matryce, wykonane są ze stali hartowanej i wymagają znacznych nakładów finansowych oraz czasu na ich wyprodukowanie. Sprawia to, że proces ten jest najbardziej opłacalny przy produkcji dużych serii, gdzie koszt formy można rozłożyć na tysiące lub miliony sztuk. Dla małoseryjnej produkcji koszt formowania może być zbyt wysoki.

3. Jakie są zagrożenia związane z odlewaniem pod ciśnieniem?

Główne zagrożenia w zakładzie odlewniczym wiążą się z występowaniem wysokich temperatur i dużych ciśnień. Pracownicy są narażeni na ryzyko poważnych oparzeń spowodowanych stopionym metalem lub gorącymi powierzchniami. Innymi potencjalnymi zagrożeniami są urazy wynikające z ruchomych maszyn, skaleczenia od ostrych odlewów lub natoku, oraz poślizgnięcia lub upadki. Odpowiedni sprzęt ochrony indywidualnej (PPE), rygorystyczne procedury bezpieczeństwa oraz porządek na stanowisku pracy są niezbędne do minimalizowania tych ryzyk.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —