Ramiona kierownicze ze stali tłoczonej: kluczowe wady, o których powinieneś wiedzieć

STRESZCZENIE

Sztancowane stalowe ramiona kierownicze, powszechny element w wielu pojazdach budżetowych, mają kilka istotnych wad. Ich główne słabości to duża podatność na rdzę i korozję, szczególnie w wilgotnym klimacie z zastosowaniem soli na drogach. Są również mniej wytrzymałe konstrukcyjnie niż odlewane lub kute alternatywy, co czyni je bardziej narażonymi na wygięcie lub uszkodzenie przy dużym obciążeniu. Ponadto są cięższe niż ramiona aluminiowe, co może negatywnie wpływać na prowadzenie pojazdu oraz reakcje zawieszenia.

Główne wady sztancowanych stalowych ramion kierowniczych wyjaśnione

Dźwignia zawieszenia to kluczowy element zawieszenia, który łączy podwozie pojazdu z zespołem koła, umożliwiając kołom ruch w górę i w dół wraz z powierzchnią drogi, zapewniając jednocześnie stabilność. Dźwignie zawieszenia ze stali blachanej są wytwarzane poprzez tłoczenie arkuszy stali w żądany kształt, a następnie spawanie ich ze sobą. Ta metoda pozwala na tanie seryjne wytwarzanie, dlatego często występuje w standardowych samochodach osobowych. Dla producentów motoryzacyjnych kluczowe jest osiągnięcie precyzji w tym procesie, a firmy takie jak Shaoyi (Ningbo) Metal Technology Co., Ltd. oferta kompleksowych rozwiązań od prototypowania po produkcję seryjną dla tego typu komponentów.

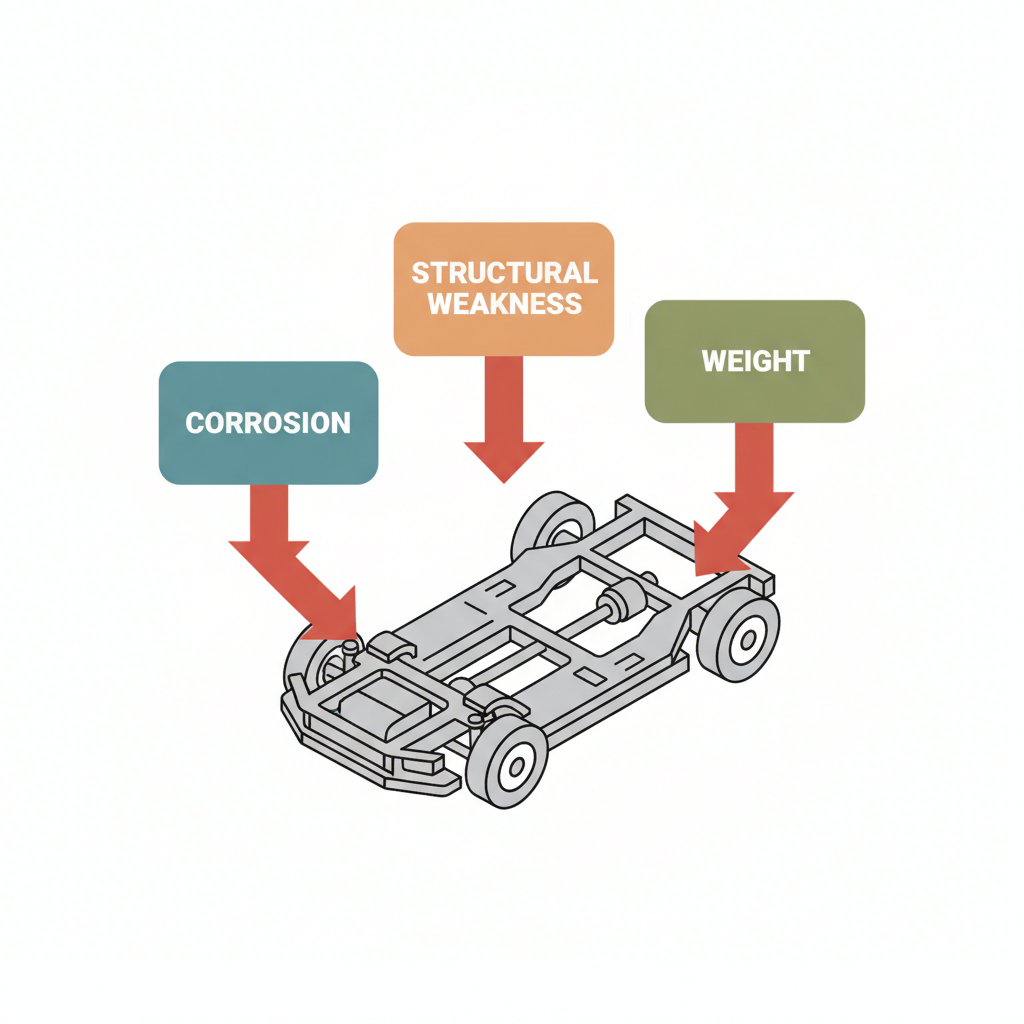

Mimo powszechnego stosowania, ramiona ze stali sztabkowej mają wrodzone wady, które powinni znać właściciele pojazdów. Te niedogodności można podzielić głównie na trzy kategorie: podatność na korozję, integralność konstrukcyjną oraz wagę. Każdy z tych czynników może wpływać na długotrwałą trwałość, bezpieczeństwo i wydajność pojazdu, co czyni wybór materiału wahacza istotnym zagadnieniem podczas konserwacji lub modernizacji.

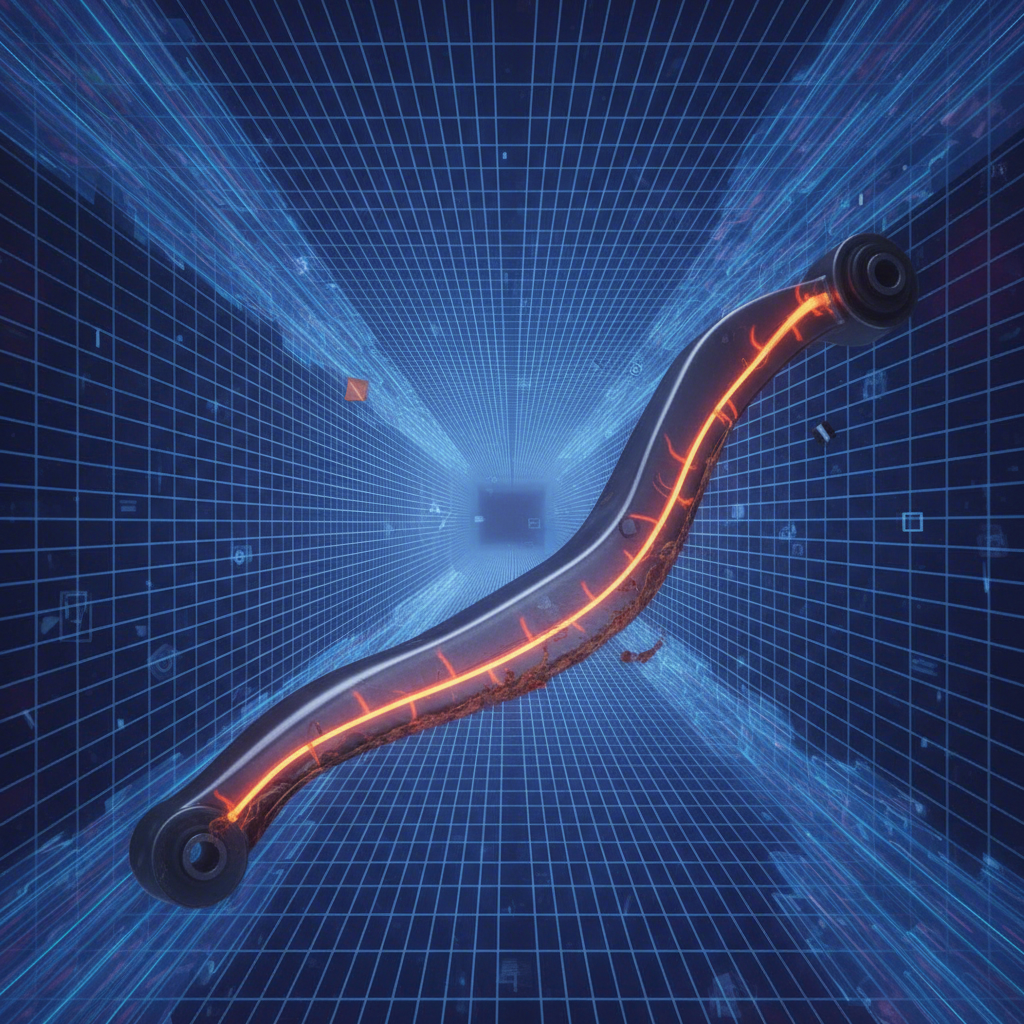

Najważniejszą i najczęściej wymienianą wadą jest podatność na rdzę. Sam stal jest podatny na utlenianie, a ten problem jest często nasilany przez proces produkcyjny. Spoiny spawane mogą zatrzymywać wilgoć, a powłoki fabryczne mogą się łuszczyć lub zużywać z czasem, odsłaniając surowy metal przed działaniem warunków atmosferycznych. Zgodnie z artykułem z CarParts.com , ta słabość jest szczególnie wyraźna, ponieważ elementy zawieszenia są stale narażone na wilgoć, sól drogową i zanieczyszczenia, co przyspiesza proces korozji i potencjalnie osłabia element z biegiem czasu.

Kolejnym dużym problemem jest ich wytrzymałość konstrukcyjna w porównaniu z innymi materiałami. Ze względu na typową budowę z pustych, spawanych elementów zamiast jednolitego kawałka metalu, ramiona ze stali szlachetnej mogą uginać się, wyginać lub pękać pod dużym obciążeniem, na przykład przy zderzeniu z dużą dziurą w drodze lub w warunkach terenowych. Brak sztywności może wpływać na ustawienie geometrii kół i prowadzenie pojazdu. Natomiast solidne ramiona z żeliwa lub stali kutej oferują wyższą wytrzymałość i lepiej nadają się do zastosowań ciężkich, jak zauważono przez Metrix Premium Parts .

Wreszcie, waga jest kluczowym czynnikiem wpływającym na działanie zawieszenia. Stal szlachetna jest gęstsza i cięższa niż aluminium. Ta dodatkowa "masa niesprzężona" (masa zawieszenia, kół oraz innych komponentów niepodpartych przez sprężyny) może sprawić, że zawieszenie będzie mniej reaktywne na nierówności drogi, co prowadzi do sztywniejszego jazdy i mniej precyzyjnego prowadzenia. W zastosowaniach wysokowydajnych minimalizacja masy niesprzężonej jest głównym celem.

- Wysoka podatność na korozję: Spawy i stal pokryta powłoką są narażone na korozję, szczególnie w wilgotnym lub śnieżnym klimacie.

- Osłabienie konstrukcyjne: Hollow, spawane konstrukcje są mniej sztywne i bardziej podatne na wygięcie lub uszkodzenie w wyniku uderzeń w porównaniu do maszynowych odlewów lub części kowanych.

- Zwiększone waga: Cięższe niż aluminium, co może negatywnie wpływać na responsywność zawieszenia, prowadzenie oraz ogólną jakość jazdy.

Stal tłoczona a alternatywy: pojedynek materiałów i wytrzymałości

Zrozumienie wad stali tłoczonej jest łatwiejsze, gdy porównuje się ją bezpośrednio z powszechnymi alternatywami: żeliwem, odlewniczym aluminium oraz stalą kowaną. Najlepszy wybór zależy często od przeznaczenia pojazdu, warunków jazdy oraz budżetu właściciela. Każdy materiał jest rezultatem innego procesu produkcyjnego — tłoczenie polega na formowaniu i spawaniu blach stalowych, odlewanie to zalewanie stopionego metalu do formy, a kucie to kształtowanie nagrzewanego metalu pod wpływem ekstremalnego ciśnienia, co wyrównuje strukturę ziarna metalu, zapewniając wyższą wytrzymałość.

Żeliwo jest powszechnie wybieranym materiałem dla wielu ciężarówek i SUV-ów. Jak wyjaśniono przez GMT Rubber , jego główną zaletą jest ogromna wytrzymałość i trwałość, co czyni go idealnym rozwiązaniem dla pojazdów użytkowych, które są narażone na trudne warunki. Mimo że jest ciężkie i podatne na rdzę w przypadku uszkodzenia warstwy ochronnej, jego niezwykła solidność czyni je wiarygodnym wyborem dla pojazdów pracujących, gdzie waga jest drugorzędna wobec wytrzymałości.

Stop aluminium stał się popularnym rozwiązaniem, szczególnie w pojazdach sportowych i luksusowych. Główną zaletą jest znaczące zmniejszenie masy. Zgodnie z Aldan American , ramiona sterujące z aluminium mogą być o 40-50% lżejsze niż ich stalowe odpowiedniki. Tak znaczące zmniejszenie masy niesprężynowanej pozwala zawieszeniu reagować szybciej, poprawiając prowadzenie i komfort jazdy. Dodatkowo aluminium charakteryzuje się naturalną odpornością na korozję, co jest dużą zaletą dla pojazdów użytkowanych w regionach o obfitych opadach deszczu lub gdzie stosuje się sól drogową. Wadą jest zazwyczaj wyższy koszt oraz mniejsza odporność na katastrofalne uszkodzenia w wyniku ostrego uderzenia w porównaniu ze stalą.

Stal kuta (lub aluminium) to szczyt wytrzymałości. Proces kucia tworzy niezwykle gęstą i wytrzymałą część, co czyni ją najlepszym wyborem w wysokowydajnych wyścigach i ekstremalnych zastosowaniach terenowych, gdzie awaria komponentu jest niedopuszczalna. Łączy wytrzymałość stali z procesem produkcyjnym, który eliminuje słabe strony części tłoczonych lub odlewanych, choć wiąże się to z najwyższym kosztem.

| Materiał | Główna zaleta | Główna wada | Najlepszy dla |

|---|---|---|---|

| Stal szlachetna | Niskie koszty | Podatne na rdzę i wyginanie | Tania codzienna jazda |

| Żelazo odlewane | Wysoka wytrzymałość | Bardzo ciężki | Ciężkie ciężarówki i SUV-y |

| Formowane aluminium | Lekki i odporny na korozję | Wyższy koszt i mniejsza odporność na uderzenia | Wydajność i wilgotne klimaty |

| Stal kowana/Aluminiowa | Ostateczna wytrzymałość i trwałość | Najwyższy koszt | Wyścigi i ekstremalna jazda poza drogą |

Identyfikacja i inspekcja wahaczy

Znajomość typu wahaczy, jakie posiada Twój pojazd, jest kluczowa przy zamawianiu odpowiednich części zamiennych oraz rozumieniu potencjalnych punktów awarii. Ich wizualna identyfikacja jest zazwyczaj prosta. Jak opisane przez Switch Suspension wahacze ze stali szlachetnej można zazwyczaj rozpoznać po sposobie wykonania; wyglądają one jak dwie blachy wycięte w kształt i spawane ze sobą, z widoczną linią szwu wzdłuż krawędzi. Zwykle mają gładką, pomalowaną powierzchnię. Wahacze odlewane z żeliwa lub aluminium wykonane są z jednego kawałka metalu i charakteryzują się chropowatym, bardziej teksturalnym wykończeniem bez spawanych szwów.

Regularna kontrola jest kluczowa, szczególnie w przypadku ramion ze stali szlachetnej w trudnych warunkach. Najczęstsze miejsca uszkodzeń to nie zawsze samo ramię, ale elementy do niego podłączone: tuleje i końcówki kulowe. Tuleje to wkładki gumowe lub poliuretanowe, które tłumią drgania i pozwalają ramieniu się obracać. Z czasem mogą pękać, ulegać degradacji i wychodzić z użycia, co prowadzi do stukania, złego ustawienia geometrii oraz nierównomiernego zużycia opon. Podobnie końcówka kulowa, która łączy ramię sterowe z piastą kierowaną, może się zużywać, powodując luźne sterowanie i hałasy.

Podczas kontroli ramion zawieszenia dokładnie sprawdź spoiny i obszary pod wysokim obciążeniem pod kątem oznak pęknięć lub silnego odspajania rdzy. Znaczna korozja może naruszyć integralność konstrukcyjną ramienia znacznie przed jego pęknięciem. Prosta lista kontrolna może pomóc w samodzielnej inspekcji.

- Bezpieczne podniesienie i podparcie pojazdu: Użyj podpór hydraulicznych, aby upewnić się, że pojazd jest stabilny przed wejściem pod niego.

- Identyfikacja wizualna: Poszukaj charakterystycznego spoiny zgrzewanej wytłaczanego ramienia ze stali w porównaniu do jednolitej konstrukcji ramienia odlewanego.

- Sprawdź obecność pęknięć i korozji: Dokładnie obejrzyj całe ramię, zwracając szczególną uwagę na spoiny oraz obszary wokół tulei i końcówki kulistej pod kątem pęknięć lub znaczącego rdzy.

- Sprawdź tuleje: Poszukaj widocznych pęknięć, rozerwań lub degradacji gumowych tulei, w miejscach gdzie ramię sterowe łączy się z ramą pojazdu.

- Słuchaj wskazówek dźwiękowych: Podczas jazdy słuchaj stuków, trzasków lub uderzeń, szczególnie gdy przejeżdżasz przez nierówności lub skręcasz. Często są to pierwsze objawy zużycia elementu ramienia sterowego.

Często zadawane pytania

1. Jaki materiał jest najlepszy na wahacze?

Nie ma jednego „najlepszego” materiału, ponieważ optymalny wybór zależy od pojazdu i sposobu jego użytkowania. Dla większości kierowców jeżdżących codziennie w suchym klimacie stal szlachetna jest rozwiązaniem opłacalnym. W przypadku pojazdów użytkowanych w regionach o dużej wilgotności i z dużą ilością soli na drogach aluminium oferuje lepszą odporność na korozję oraz lepsze właściwości eksploatacyjne. Żeliwo szare jest najlepsze dla ciężarówek i SUV-ów wymagających maksymalnej wytrzymałości, natomiast stal kuta lub aluminium są przeznaczone do zastosowań wysokowydajnych i wyścigowych, gdzie liczy się zarówno wytrzymałość, jak i lekkość.

2. Jaka jest różnica między ramionami sterowymi tłoczonymi a kowanymi?

Główna różnica polega na procesie wytwarzania oraz wynikającej z niego wytrzymałości. Dźwignie kierownicze tłoczone są wykonywane ze stalowych blach, które są formowane pod prasą i spawane, co czyni je przystępnymi cenowo, ale słabszymi w miejscach spoin. Dźwignie kierownicze kute powstają przez nagrzanie litego kawałka metalu i uciskanie go w matrycy pod ekstremalnym ciśnieniem. Ten proces wyrównuje strukturę ziarnistą metalu, w wyniku czego komponent jest znacznie silniejszy, bardziej trwały oraz odporniejszy na zmęczenie niż jego odpowiedniki tłoczone czy nawet odlewane.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —