Funkcja poduszki matrycy: precyzyjna kontrola w procesie tłoczenia

STRESZCZENIE

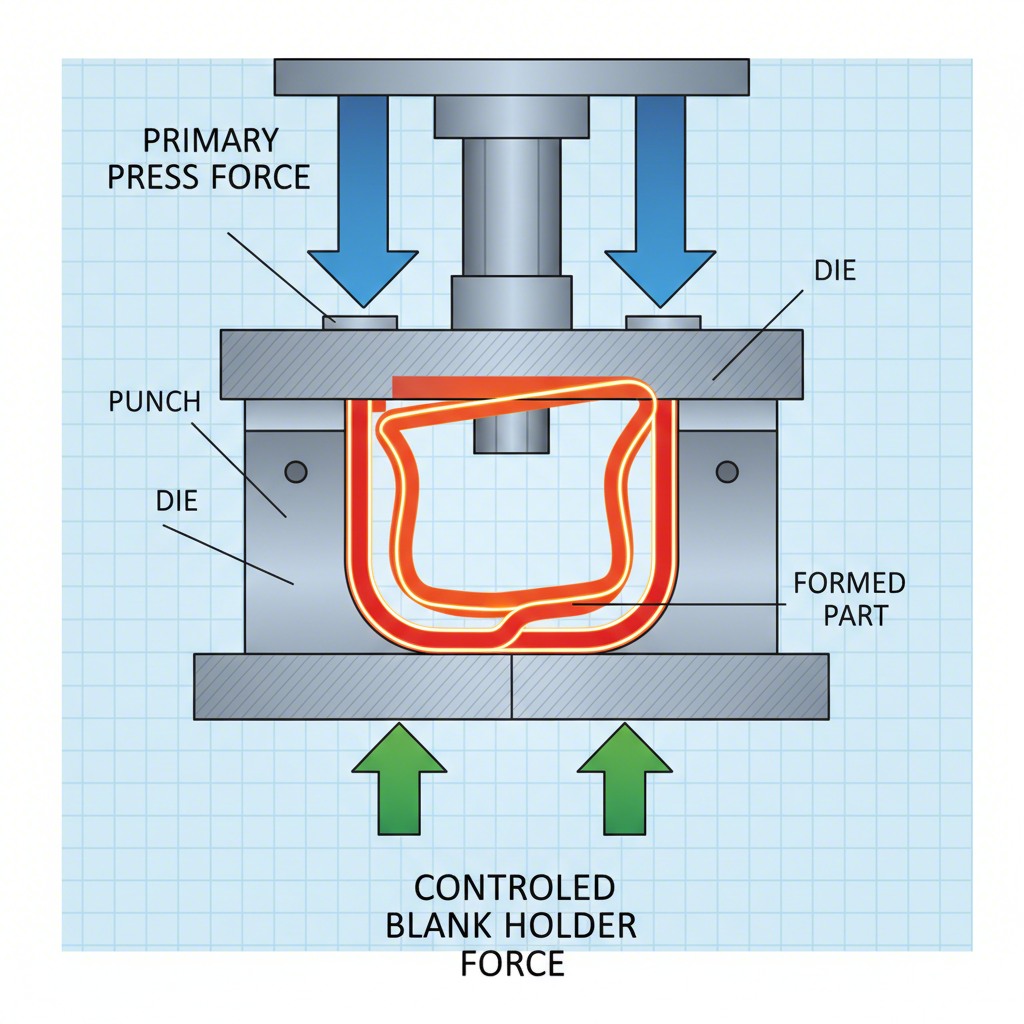

Główną funkcją poduszki matrycy w procesie tłoczenia jest dostarczanie elastycznego, kontrolowanego przeciwciśnienia, często nazywanego siłą uchwytu półfabrykatu, na przedmiot obrabiany. Precyzyjna regulacja tej siły ma kluczowe znaczenie dla zarządzania przepływem materiału podczas operacji kształtowania, szczególnie przy głębokim wykrawaniu. Dzięki prawidłowemu utrzymywaniu materiału, poduszka matrycy zapobiega typowym wadom, takim jak marszczenie, pęknięcia i złamania, co prowadzi do wyższej jakości gotowych części oraz większej spójności procesu.

Zrozumienie podstawowej funkcji i znaczenia poduszki matrycy

Poduszka tłocznika jest niezbędnym elementem prasy mechanicznej, zazwyczaj systemem hydraulicznym, pneumatycznym lub serwomechanicznym wbudowanym w stół prasy lub suwak. Jej podstawowym zadaniem jest generowanie kontrolowanego i regulowanego przeciwcisku na obrabiany przedmiot w trakcie cyklu kształtowania. Ta siła, znana jako siła docisku blachy, utrzymuje półprodukt ze stali między górną matrycą a ramieniem dociskowym, zapewniając jego gładkie i równomierne wprowadzenie do wnęki matrycy podczas ruchu prasy. Bez tego sterowania materiał mógłby się wygiąć lub nierównomiernie rozciągnąć, co prowadziłoby do kosztownych wad.

Znaczenie poduszki tłocznika staje się oczywiste w porównaniu ze starszymi, mniej niezawodnymi metodami. Historycznie narzędzia prasowe opierały się na elementach takich jak sprężyny talerzowe lub sprężyny gazowe dostarczające siłę docisku blachy. Te systemy często jednak charakteryzują się niestabilną wydajnością. Jak zauważają eksperci z N2-Tech , nawet niewielkie różnice między poszczególnymi sprężynami mogą prowadzić do odchyleń w procesie kształtowania, powodując fałdy, pęknięcia lub inne wady kształtu. Poduszka tłokowa, jako ujednolicony i regulowany system, przezwycięża te ograniczenia, zapewniając stabilną i powtarzalną krzywą siły, niezależnie od konstrukcji narzędzi, czasu cyklu czy fluktuacji temperatury.

To precyzyjne sterowanie przepływem materiału czyni poduszkę tłokową niezastąpioną w złożonych zadaniach kształtowania. W trakcie operacji takiej jak wykrawanie głębokie, materiał ulega znacznemu rozciąganiu i odkształceniom. Poduszka tłokowa oddziaływuje odpowiednią siłą, aby zapobiec fałdowaniu brzegu blachy, jednocześnie umożliwiając jej wprowadzenie do matrycy. Zbyt mała siła skutkuje powstawaniem fałd, natomiast zbyt duża siła ogranicza przepływ materiału i powoduje pęknięcie lub zerwanie elementu. Dzięki możliwości dokładnej regulacji tej siły, poduszki tłokowe bezpośrednio przyczyniają się do wyższej jakości części, mniejszego zużycia surowca oraz wydłużenia żywotności narzędzi.

Typy systemów poduszek tłokowych: hydrauliczne, pneumatyczne i serwo-mechaniczne

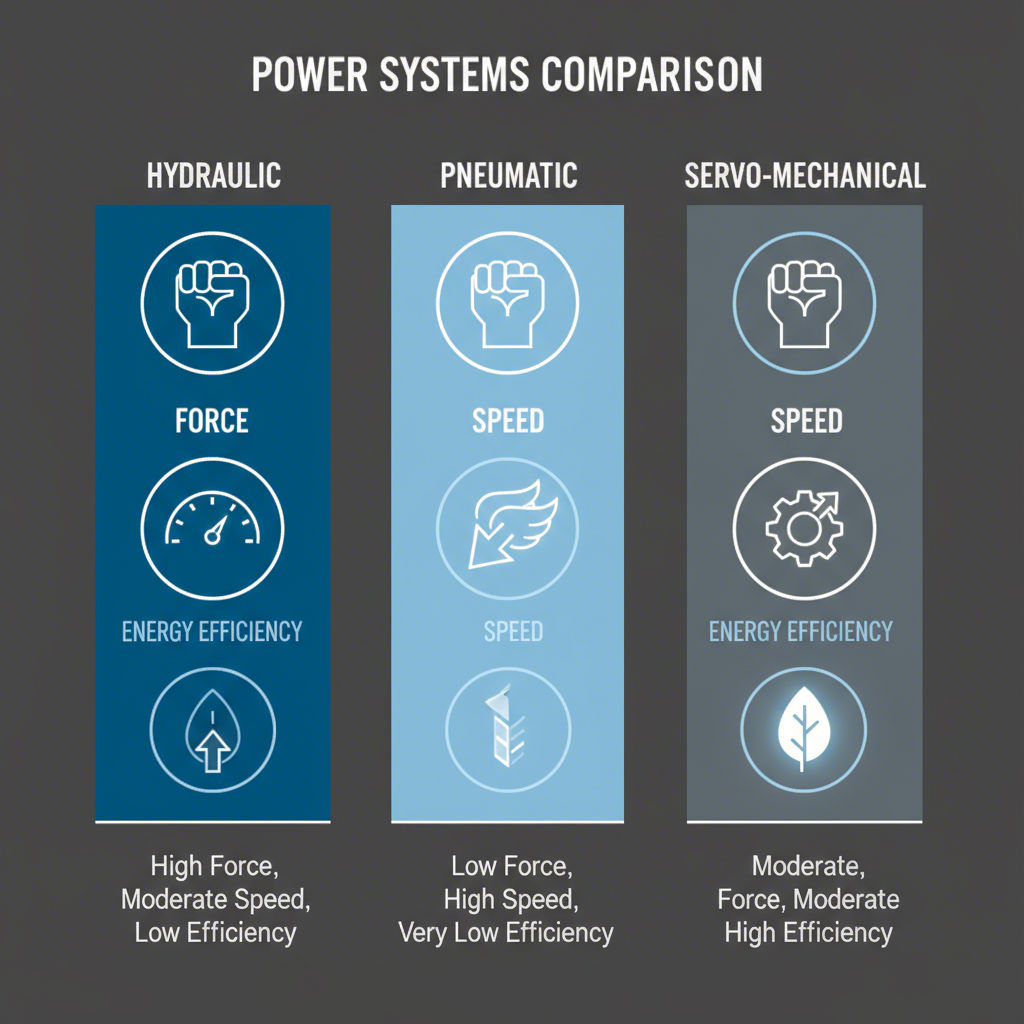

Poduszki tłokowe nie są rozwiązaniem uniwersalnym; występują w kilku różnych odmianach, z których każda charakteryzuje się unikalnymi cechami dostosowanymi do różnych zastosowań. Najczęściej stosowane systemy to rozwiązania hydrauliczne, pneumatyczne oraz nowsze konstrukcje serwo-mechaniczne. Zrozumienie różnic między nimi jest kluczowe dla optymalizacji procesu tłoczenia pod kątem konkretnych materiałów, skomplikowania kształtu wyrobów oraz wymagań produkcyjnych.

Hydrauliczne poduszki tłokowe to najpowszechniejszy typ, szczególnie w zastosowaniach ciężkich. Wykorzystują ciecz hydrauliczną sterowaną za pomocą zaworów proporcjonalnych, umożliwiając generowanie dużych sił z wyjątkową precyzją. Jak szczegółowo opisuje wiodący producent branżowy Wykonawca , nowoczesne systemy hydrauliczne pozwalają na programowanie przebiegów siły, co oznacza, że siłę docisku blachy można zmieniać w trakcie suwu wykrawania, dostosowując ją do zmieniających się potrzeb geometrii detalu. Taki poziom kontroli jest kluczowy przy formowaniu stali wysokowytrzymałych lub złożonych komponentów samochodowych.

Poduszki tłokowe pneumatyczne wykorzystują sprężone powietrze do generowania siły. Są zazwyczaj prostsze i tańsze niż ich hydrauliczne odpowiedniki, co czyni je odpowiednimi do zastosowań o mniejszym obciążeniu, gdzie wymagania dotyczące siły są niższe, a potrzeba dokładności jest mniej restrykcyjna. Choć oferują dobrą prędkość, ich kontrola siły jest zazwyczaj mniej dokładna niż w systemach hydraulicznych ze względu na ściśliwość powietrza.

Poduszki serwo-mechaniczne , często nazywane „e-poduszkami”, reprezentują najnowszy etap rozwoju tej technologii. Te systemy zastępują komponenty hydrauliczne lub pneumatyczne elektrycznymi silnikami serwo i aktuatorami mechanicznymi, takimi jak systemy zębatkowe. Zgodnie z innowatorami z Fagor Arrasate , poduszki elektryczne oferują najwyższy stopień kontroli, szybkości i efektywności energetycznej. Mogą nawet wywierać siłę zatrzymania podczas ruchu suwnicy w górę, co jest cechą cenną przy kontrolowaniu odbicia sprężystego w zaawansowanych materiałach. Choć początkowy koszt jest wyższy, to zmniejszone zużycie energii oraz niższe koszty utrzymania mogą prowadzić do szybkiego zwrotu z inwestycji.

Aby wyjaśnić te różnice, poniższa tabela przedstawia bezpośrednią porównawczą analizę:

| Cechy | Hydraulic Cushion | Poduszka pneumatyczna | Serwomechaniczny (E-Cushion) |

|---|---|---|---|

| Kontrola siły | Wysoka i precyzyjna; programowalne profile | Umiarkowana; mniej dokładna | Najwyższa precyzja; kontrola dynamiczna |

| Efektywność energetyczna | Umiarkowana; może być poprawiona dzięki zaawansowanym systemom | Niski do umiarkowanego | Bardzo wysoka; możliwości regeneracyjne |

| Prędkość | Dobra; zdolność do przyspieszania wstępnego | Dobre | Bardzo wysoka i dobrze kontrolowana |

| Koszt | Umiarkowany do wysokiego | Niski | Wysoka inwestycja początkowa |

| Idealne zastosowania | Głębokie tłoczenie ciężkie, części złożone | Lżejsze formowanie, prostsze części | Produkcja wysokoprędkościowa, zaawansowane materiały, oszczędne zużycie energii |

Kluczowa rola poduszek matrycowych w zastosowaniach głębokiego tłoczenia

Choć poduszki matrycowe są korzystne w wielu operacjach tłoczenia na prasach, to są absolutnie niezbędne do skutecznego głębokiego tłoczenia. Ten proces, wykorzystywany do produkcji elementów takich jak blachy karoseryjne samochodów, zlewozmywaki czy skomplikowane obudowy, polega na formowaniu płaskiego arkusza metalu w trójwymiarowy kształt. Materiał ulega ekstremalnej deformacji, a bez precyzyjnej kontroli nad jego przepływem do matrycy prawie na pewno dojdzie do uszkodzenia.

Mechanizm tłoczenia głębokiego podkreśla znaczenie poduszki. Gdy tłok prasy wprasowuje blaszkę do wnęki matrycy, jej zewnętrzną część zwaną płaszczem należy umożliwić przesuwanie się do wewnątrz. Funkcją poduszki matrycy jest wywieranie starannie dobranej siły docisku blachy na tym płaszczu. Siła ta musi być odpowiednio wyważona: powinna być wystarczająco duża, aby zapobiec powstawaniu fałd spowodowanych naprężeniami ściskającymi w płaszczu, a jednocześnie dostatecznie delikatna, by materiał mógł płynąć gładko, bez rozerwania z powodu nadmiernych naprężeń rozciągających. Dlatego też źródła takie jak Pressmachine-World.com podkreślają ich konieczność przy tłoczeniu głębokim.

Nowoczesne poduszki tłokowe oferują programowalne profile siły, które są szczególnie korzystne w przypadku złożonych wykrojeń. Wymagana siła docisku często nie jest stała w całym suwie. Na przykład na początku wykrojenia może być potrzebna większa siła, aby zapobiec marszczeniu, a następnie siła ta zmniejsza się w miarę pogłębiania wykrojenia, by zapobiec rozerwaniu materiału. Zaawansowane poduszki potrafią realizować te złożone krzywe siły z wysoką powtarzalnością, gwarantując spójną jakość części od pierwszego do ostatniego produktu.

Tak wysoki poziom precyzji ma zasadnicze znaczenie w sektorach takich jak przemysł motoryzacyjny, gdzie elementy wykrawane głęboko muszą spełniać rygorystyczne wymagania dotyczące tolerancji wymiarowych. Firmy specjalizujące się w tej dziedzinie polegają na zaawansowanej technologii pras do osiągnięcia takich rezultatów. Na przykład dostawcy niestandardowych matryc tłoczarskich do przemysłu motoryzacyjnego, tacy jak Shaoyi (Ningbo) Metal Technology Co., Ltd. , wykorzystują wyrafinowane procesy produkcyjne do wytwarzania wysokiej jakości komponentów dla producentów OEM i dostawców I rzędu, co często możliwe jest dzięki dokładnej kontroli zapewnianej przez nowoczesne systemy poduszek tłokowych.

Zaawansowane funkcje i nowoczesna technologia poduszek matrycowych

Nowoczesne systemy poduszek matrycowych wyewoluowały daleko poza proste podkłady pod ciśnieniem. Stanowią obecnie zaawansowane, programowalne systemy mechatroniczne oferujące szeroki zakres zaawansowanych funkcji, dające operatorom nieosiągalny wcześniej poziom kontroli nad procesem kształtowania. Te innowacje są kluczowe przy pracy z trudnymi materiałami, takimi jak stal o wysokiej wytrzymałości i aluminium, oraz przy osiąganiu wąskich tolerancji wymaganych przez współczesną produkcję.

Jednym z najważniejszych postępów jest możliwość zaprogramowania całego cyklu poduszki. Jak wykazano w szczegółowej analizie opublikowanej przez The Fabricator, działanie nowoczesnej poduszki można podzielić na kilka kluczowych faz, z których każda może być niezależnie kontrolowana. Obejmuje to wstępną akcelerację, podczas której poduszka porusza się z prędkością suwnicy prasy tuż przed uderzeniem. Ta funkcja minimalizuje wstrząs, zmniejszając hałas oraz zużycie matrycy i samej prasy. Następuje po niej szybkie zwiększenie ciśnienia do wymaganej siły docisku blachy.

Podczas procesu tłoczenia siłę można zaprogramować jako wieloetapowy profil, zmieniający się w miarę opuszczania tłoka. Dodatkowo niektóre systemy oferują funkcję docisku w dolnym martwym punkcie (BDC) suwu. To krótkie ruch w dół zapobiega uszkodzeniu elementu spowodowanemu sprężystością poduszy, gdy suwak prasy zaczyna się cofać. Na końcu suw wstępu może być kontrolowany tak, aby doprowadzić gotowy element do określonej pozycji poboru dla automatyzacji, zanim powróci do pozycji początkowej na następny cykl.

Kolejnym ważnym krokiem w rozwoju jest modularność i sterowanie wielopunktowe. Zamiast jednej dużej poduszki, systemy mogą być zbudowane z wielu niezależnie sterowanych modułów cylindrowych. Umożliwia to dostosowanie rozkładu siły na całej formie. Operator może zastosować większą lub mniejszą siłę do konkretnych narożników lub obszarów uchwytu blachy, co stanowi skuteczne narzędzie do korygowania problemów z przepływem materiału w elementach nieregularnych lub nietypowych kształtów. To wielopunktowe sterowanie ciśnieniem jest niezbędne do optymalizacji produkcji złożonych komponentów oraz skrócenia czasu uruchamiania nowych form.

Często zadawane pytania

1. Czym jest poduszka formy?

Poduszka tłokowa jest komponentem maszyny prasowej, zazwyczaj napędzanym systemami hydraulicznymi, pneumatycznymi lub serwoelektrycznymi, umieszczonym w stole prasy. Jej funkcją jest generowanie kontrolowanej siły skierowanej do góry (przeciwcisku) na trzymak blachy podczas operacji formowania. Ta kontrolowana siła jest niezbędna do regulowania przepływu blachy do matrycy, zapobiegając w ten sposób wadom, takim jak fałdy i pęknięcia, szczególnie w procesach głębokiego tłoczenia.

2. Co to jest ciśnienie poduszki w maszynie prasowej?

Ciśnienie poduszki odnosi się do siły wywieranej przez system poduszki tłokowej. To ciśnienie jest regulowane i często może być programowane tak, aby zmieniać się w trakcie przebiegu prasy. Jest to parametr krytyczny w procesie kształtowania blachy, ponieważ bezpośrednio kontroluje tarcie i przepływ materiału w obszarze trzymaka blachy. Odpowiednie ciśnienie poduszki zapewnia sformowanie przedmiotu roboczego do żądanego kształtu bez powstawania wad.

3. Czym jest matryca w narzędziu prasowym?

W narzędziu tłokowym matryca to specjalistyczne wyposażenie kształtujące przedmiot. Składa się ona zazwyczaj z elementu męskiego ( tłoku ) i elementu żeńskiego (wnęka matrycy lub blok matrycy). Blacha jest umieszczana pomiędzy tymi elementami, a gdy prasa się zamyka, tłok wciska metal do wnęki matrycy, nadając części ostateczny kształt. Poduszka matrycy współpracuje z matrycą, kontrolując proces kształtowania.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —