Odlewanie pod ciśnieniem a odlewanie w piasku: Prawidłowy wybór dla głowic silnika

STRESZCZENIE

Porównując odlewanie pod ciśnieniem i odlewanie w piasku formierskim dla bloków silników, odlewanie w piasku formierskim jest bardzo powszechną i wszechstronną metodą. Chociaż odlewanie pod ciśnieniem zapewnia lepszą jakość powierzchni i większą precyzję, jego wysokie koszty form wytwarzania sprawiają, że jest rzadziej stosowane w przypadku większych i bardziej złożonych bloków silników, mimo że bywa wykorzystywane w niektórych konstrukcjach aluminiowych o dużej liczbie sztuk. Odlewanie w piasku oferuje kluczową kombinację niskich kosztów początkowych, elastyczności projektowej dla skomplikowanych kanałów wewnętrznych oraz możliwość stosowania wymaganych stopów żeliwa i aluminium, co czyni ją lepszym wyborem dla tego konkretnego zastosowania.

Opis podstawowych procesów: zrozumienie odlewania pod ciśnieniem i odlewania w piasku

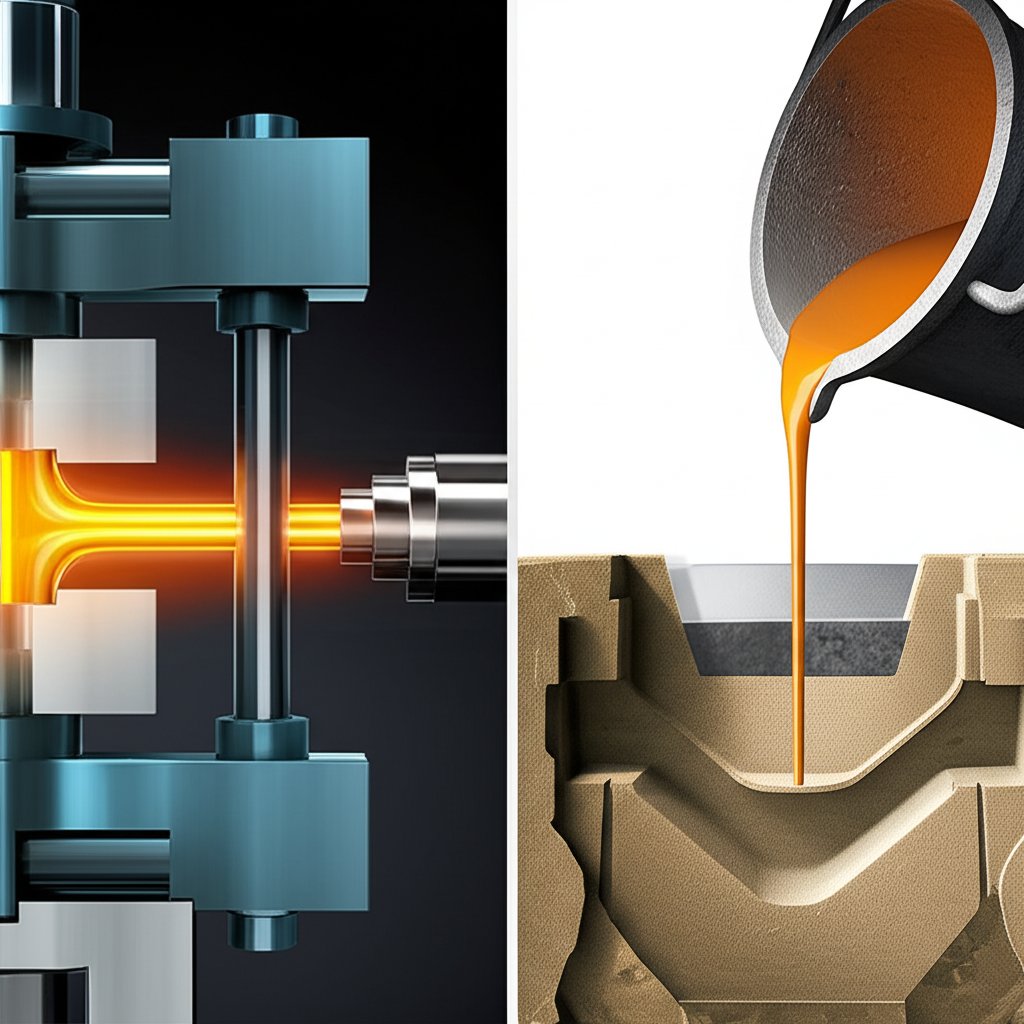

Aby zrozumieć, dlaczego jedna metoda jest preferowana nad drugą w przypadku bloków silników, konieczne jest poznanie podstawowych zasad zarówno odlewania pod ciśnieniem, jak i odlewania w piasku. Choć obie metody polegają na wlewie stopionego metalu do formy w celu wytworzenia elementu, ich materiały, sposoby i mechanizmy są znacząco różne, co prowadzi do odmiennych rezultatów pod względem kosztów, dokładności i zastosowań.

Co to jest lejka?

Odlewanie to proces wytwarzania, w którym pod dużym ciśnieniem stopiony metal zostaje zmuszony do włożenia w zbiornik, który można ponownie wykorzystać. W przypadku wstrzykiwań, w przypadku gdy wstrzykiwacz jest w stanie wytrzymać, należy zastosować odcinkę. Według informacji ekspertów od produkcji, takich jak Neway Precision , ten proces wysokiego ciśnienia pozwala na tworzenie części o wyjątkowej dokładności wymiarowej i gładkim wykończeniu powierzchni. Najlepiej nadaje się do metali nieszlachetnych, takich jak aluminium, cynk i magnez.

Proces odlewania na maty następuje na ogół w następujących etapach:

- Przygotowanie matrycy: Stalowe złoża są czyszczone i smarowane w celu ułatwienia wyrzucenia części i kontroli temperatury.

- Wstrzyknięcie: Wstrzykiwa się stopiony metal do jamy matrycy przy dużej prędkości i ciśnieniu.

- Chłodzenie: Metal szybko schładza i tworzy się w druku.

- Wystrzał: Połowy matri są otwierane, a solidne odlewy usuwane są szpilkami wyrzucającymi.

Co to jest odlewanie piasku?

Odlewanie piaskowe jest jedną z najstarszych i najbardziej wszechstronnych metod odlewania metalu. Wykorzystuje formę wykonaną z spiętego piasku zamiast metalu. Jak szczegółowo opisały źródła takie jak Gabrian , wzór końcowej części jest wciskana w piasek, aby utworzyć jamę pleśni. Forma piaskowa jest zbywalna, co oznacza, że jest niszczona, aby usunąć odlewy, a nowa forma musi być utworzona dla każdej części. Proces ten jest idealny dla dużych komponentów i może być stosowany z różnymi metalami, w tym z tymi o wysokich punktach topnienia, takimi jak żelazo, stal, brąz i mosiądz.

Typowe etapy odlewania piasku obejmują:

- Wytwarzanie pleśni: Piasek jest mocno załadowany wokół wzoru, który następnie usuwa się, aby pozostawić w kształcie części jamę. W formie można umieścić jądra piasku, tworząc złożone cechy wewnętrzne.

- Wlewanie: Wlewany metal jest wlewa się do jamy formy, zazwyczaj wykorzystując grawitację do wypełnienia przestrzeni.

- Krzepnięcie: Pozwala się metalowi schłodzić i zatwardzić w formie piaskowej.

- Wstrząs: Po utwardzeniu się pleśni piaskowej odcina się, aby uwolnić odlewany materiał. Następnie część ta jest czyszczona, aby usunąć pozostały piasek.

Porównanie między osobami: Kluczowe różnice między odlewem na ciśnieniu a odlewem na piasku

Wybór pomiędzy odlewaniem na maty a odlewaniem piaskowym zależy od szeregu kompromisów związanych z kosztami, objętością, precyzją i materiałem. Dla inżynierów i projektantów produktów zrozumienie tych różnic ma kluczowe znaczenie dla podjęcia rozsądnej decyzji handlowej. Wprawdzie jeden proces zapewnia szybkość i precyzję, podczas gdy drugi zapewnia elastyczność i opłacalność w niektórych zastosowaniach.

Poniższa tabela, zsyntetyzowana z danych z wielu źródeł produkcyjnych, przedstawia jasny przegląd ich podstawowych różnic.

| Czynnik | Odlewanie na maty | Odlewy piaskowe |

|---|---|---|

| Koszt narzędzi | Bardzo wysoki (obrobione stali) | Bardzo niskie (proste wzory) |

| Wolumen produkcji | Idealne do dużych ilości (10,000+ części) | Opłacalne przy małych i średnich seriach |

| Opracowanie powierzchni | Doskonałe, gładkie wykończenie | Wyroby z włókien |

| Dokładność wymiarowa | Wysoka precyzja (tolerancje ściśle określone, np. ± 0,1 mm) | Mniejsza precyzja (szersze tolerancje) |

| Złożoność części | Doskonałe dla cienkich ścian i skomplikowanych szczegółów | Doskonałe do dużych części o złożonej geometrii wewnętrznej (wykorzystujących rdzenie) |

| Prędkość produkcji | Bardzo szybkie czasy cyklu (sekundy na część) | Powolniejsze czasy cyklu (minuty do godzin na część) |

| Opcje materiałowe | Ograniczone do stopów nierożnych (Al, Zn, Mg) | Prawie każdy metal (żelazo, stal, mosiądz, brąz, aluminium) |

Koszty narzędzi i objętość produkcji są najważniejszymi różnicami. Wysoki wstępny koszt wytwarzania stalowej formy do odlewu na maty może być uzasadniony jedynie masową produkcją, w której koszty za część stają się bardzo niskie. Natomiast niskie koszty wzórów do odlewania piaskowego sprawiają, że są idealne do prototypów, małych serii lub bardzo dużych części, gdzie stalowa matrica byłaby nie do wycenienia.

Wykończenie powierzchni i dokładność są kluczowymi zaletami odlewania na maty. Jak zauważył Lupton & Place , gładkie formy stalowe i wtrysk pod wysokim ciśnieniem dają doskonałe wykończenie, które często nie wymaga przetwarzania. Odlewanie piaskowe z natury wytwarza szorstszą powierzchnię ze względu na teksturę piasku, co oznacza, że części często wymagają wtórnego obróbki lub wykończenia.

Złożoność i wielkość części przedstawić bardziej niuansowane porównanie. Odlewanie na maty jest doskonałym rozwiązaniem w produkcji części o bardzo cienkich ścianach i drobnych, skomplikowanych szczegółach zewnętrznych. Jednak odlewanie piaskowe jest znacznie bardziej elastyczne w produkcji bardzo dużych części i może tworzyć niezwykle złożone przejścia wewnętrzne, takie jak płaszcze wodne w bloku silnika, wykorzystując jednorazowe rdzenie piasku w głównej formie.

Wykorzystanie bloków silników: dlaczego dominuje odlewanie piasku

W przypadku produkcji bloku silnika teoretyczne zalety precyzji i szybkości odlewu ciśnieniowego są całkowicie przesłonięte przez jego praktyczne i ekonomiczne ograniczenia. Odlewanie piasku jest bardzo popularną metodą do tego zastosowania z kilku oczywistych i przekonujących powodów. Złożoność, rozmiar i ekonomiczne wykorzystanie bloku silnika doskonale pasują do zalet odlewania piaskowego.

Główną barierą dla odlewania na maty są astronomiczne koszty narzędzi. Blok silnika jest dużym i bardzo złożonym elementem. Stworzenie wytrzymałej stali, która byłaby w stanie ją wytworzyć, kosztowałoby miliony dolarów i zajęłoby wiele czasu. Ponieważ producenci samochodów często aktualizują projekt silnika, tak duże inwestycje w trwałe formy są po prostu niemożliwe. Odlewanie piaskowe, z jego tanich, jednorazowych form, pozwala na szybkie i niedrogie modyfikacje projektu.

Ponadto konstrukcja bloku silnika opiera się na skomplikowanych kanałach wewnętrznych do płynu chłodzącego (wodowych płaszczach) i galeriach olejowych. Te złożone geometrie wewnętrzne doskonale nadają się do odlewania piasku. W procesie wykorzystuje się precyzyjnie ukształtowane rdzenie piasku, które umieszcza się wewnątrz głównego formy. Po wylewaniu metalu i utwardzeniu jądra piasku są po prostu rozbite i wytrzęsione, pozostawiając po sobie złożoną sieć przejść. Wykonanie tego z użyciem stałej stali byłoby niemal niemożliwe i niezwykle kosztowne.

Wreszcie, odlewanie piaskowe jest wystarczająco uniwersalne, aby obsługiwać materiały zwykle stosowane do bloków silników, a mianowicie stopy żeliwa i aluminium. Chociaż bloki aluminiowe można odlewać na niestety, proces ten jest zazwyczaj zarezerwowany dla mniejszych silników. W przypadku dużych, solidnych bloków stosowanych w większości pojazdów, zwłaszcza tych wykonanych z żeliwa, odlewanie piaskowe jest jedynym praktycznym i opłacalnym rozwiązaniem. Ta elastyczność zapewnia producentom możliwość wyboru najlepszego materiału pod względem wydajności i trwałości bez ograniczeń związanych z procesem produkcji.

Poza odlewem: spojrzenie na kucie i odlewanie inwestycyjne

Podczas gdy dyskusja często koncentruje się na odlewaniu na maty w porównaniu z odlewaniem piaskowym, inne procesy produkcyjne oferują różne zestawy zalet dla konkretnych zastosowań. Zrozumienie tych alternatyw, takich jak odlewanie inwestycyjne i kucie, zapewnia inżynierom wybierającym metodę produkcji pełniejszy obraz.

Inwestycyjne lejowanie , jak wyjaśniają źródła takie jak Howard Precision Metals , jest inną metodą odlewania znana z produkcji części o wyjątkowym wykończeniu powierzchni i wysokiej dokładności wymiarowej, często lepszej niż odlewanie na maty. Wykorzystuje wzór woskowy do tworzenia ceramicznej formy, która następnie jest roztopiana przed wylewem metalu. Proces ten jest idealny dla bardzo złożonych, skomplikowanych części (takich jak ostrza turbiny) i może być stosowany z szerokim zakresem metali żelaznych i nieżelaznych. Jednakże jest on ogólnie droższy i wolniejszy niż odlewanie na maty, co sprawia, że nadaje się do zastosowań o mniejszej objętości i wysokiej precyzji.

Należy również odróżnić odlewanie od wyroby szlachetne . Kucie nie polega na wykorzystaniu stopionego metalu; zamiast tego kształtowanie odbywa się poprzez siły ściskające, przy użyciu kucia młotowego lub prasowania, na solidnym kawałku metalu. Ten proces prowadzi do uzyskania elementów o znacznie większej wytrzymałości i trwałości, ponieważ struktura wewnętrznego ziarna metalu jest ulepszana i wyrównywana. W przypadku kluczowych, highly obciążonych elementów samochodowych, gdzie wytrzymałość ma pierwszorzędne znaczenie, kucie jest często metodą preferowaną. Dla firm poszukujących rozwiązań wysokiej wydajności, specjalistyczni dostawcy tacy jak Shaoyi (Ningbo) Metal Technology ofertują precyzyjnie zaprojektowane części kute do przemysłu motoryzacyjnego, co pokazuje wagę tej technologii w branży.

Często zadawane pytania

1. Czy odlewanie matrycowe jest lepsze niż odlewanie piaskowe?

Żaden z tych procesów nie jest powszechnie "lepszy"; idealny wybór zależy całkowicie od wymagań projektu. Odlewanie za pomocą matricy jest lepsze w produkcji dużych ilości małych i średnich części wymagających wysokiej precyzji i gładkiej wykończenia powierzchni. Odlewanie piaskowe jest lepsze dla dużych części, małych wielkości produkcji, komponentów o złożonej geometrii wewnętrznej i projektów, w których niskie początkowe koszty narzędzi są kluczowe.

2. Wykorzystanie Jaki rodzaj odlewu stosuje się do bloków silnika?

Odlewanie piaskowe jest bardzo powszechną metodą stosowaną do produkcji bloków silników, szczególnie w przypadku konstrukcji żelaza odlewanego i produkcji aluminium o mniejszej objętości. Podczas gdy inne metody, takie jak odlewanie na maty, są również stosowane do dużych bloków aluminiowych, zdolność odlewania piaskowego do ekonomicznej produkcji dużych, złożonych części o skomplikowanych wewnętrznych przejściach sprawia, że jest to popularny wybór.

3. Wykorzystanie Dlaczego odlewanie piaskowe jest stosowane do bloków silników?

Odlewanie w piasku jest stosowane do bloków silników ze względu na kombinację czynników. Po pierwsze, koszty form są znacznie niższe niż w odlewaniu pod ciśnieniem, co jest kluczowe przy tak dużych elementach i pozwala na częste aktualizacje projektu. Po drugie, umożliwia łatwe tworzenie złożonych kanałów wewnętrznych potrzebnych do przepływu cieczy chłodzącej i oleju za pomocą jednorazowych rdzeni piaskowych. Po trzecie, jest bardzo uniwersalne i nadaje się do żeliwa oraz stopów aluminium, które są powszechnie używane do produkcji bloków silników.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —