Oswajanie projektowania profilów aluminiowych z systemem zatrzaskowym

Oswajanie projektowania profilów aluminiowych z systemem zatrzaskowym

STRESZCZENIE

Skuteczne projektowanie wzajemnie łączących się profili aluminiowych zależy od wyboru odpowiedniej geometrii połączeń oraz dokładnych tolerancji wymiarowych. Tworząc zintegrowane elementy, takie jak zatrzaski, pióra i wpusty trapezowe oraz połączenia zakładkowe, projektanci mogą budować wytrzymałe i stabilne konstrukcje bez konieczności stosowania tradycyjnych elementów łączących. Sukces wymaga dogłębnej znajomości właściwości materiału, jednolitości grubości ścianek oraz rozumienia, w jaki sposób kształt profilu wpływa na możliwość produkcji i efektywność montażu.

Podstawowe zasady projektowania interlocking profili ekstrudowanych

Projektowanie wzajemnie pasujących wyprofilowanych aluminium to strategiczne podejście do tworzenia eleganckich, wytrzymałych i efektywnych połączeń między komponentami. W przeciwieństwie do prostych połączeń czołowych wymagających zewnętrznych elementów łączących lub spawania, profile z blokadą posiadają zintegrowane geometrie dopasowane do siebie, umożliwiające bezpośrednie połączenie. Ta metoda upraszcza montaż, zmniejsza listę materiałów oraz często poprawia integralność strukturalną końcowego produktu. Podstawową zasadą jest wykorzystanie samego procesu wytłaczania do tworzenia złożonych przekrojów, które spełniają zarówno funkcję konstrukcyjną, jak i łączącą.

Wszechstronność procesu wytłaczania aluminium umożliwia stworzenie licznych typów połączeń, z których każdy nadaje się do innych zastosowań i wymagań eksploatacyjnych. Połączenia te są ogólnie klasyfikowane według metody montażu oraz tego, czy tworzą trwałe czy rozłączne połączenie. Zrozumienie tych podstawowych typów to pierwszy krok ku pełnemu wykorzystaniu ich potencjału w projektowaniu.

Typowe geometrie połączeń i ich właściwości mechaniczne

W projektowaniu produktów stosuje się kilka podstawowych typów połączeń zaciskowych, z których każde charakteryzuje się innymi właściwościami mechanicznymi. Oto niektóre z najważniejszych:

- Połączenia zatrzaskowe: Znane również jako połączenia blokujące, są zaprojektowane do szybkiej, często trwałe montażu. Opierają się na sprężystych właściwościach aluminium, w którym giętki element (taki jak kolczek lub klips) ulega odkształceniu podczas wkładania, a następnie powraca do swojego pierwotnego kształtu, aby zamocować dwa profile razem. Ta metoda doskonale nadaje się do skrócenia czasu montażu i wyeliminowania potrzeby stosowania dodatkowych elementów łącznych.

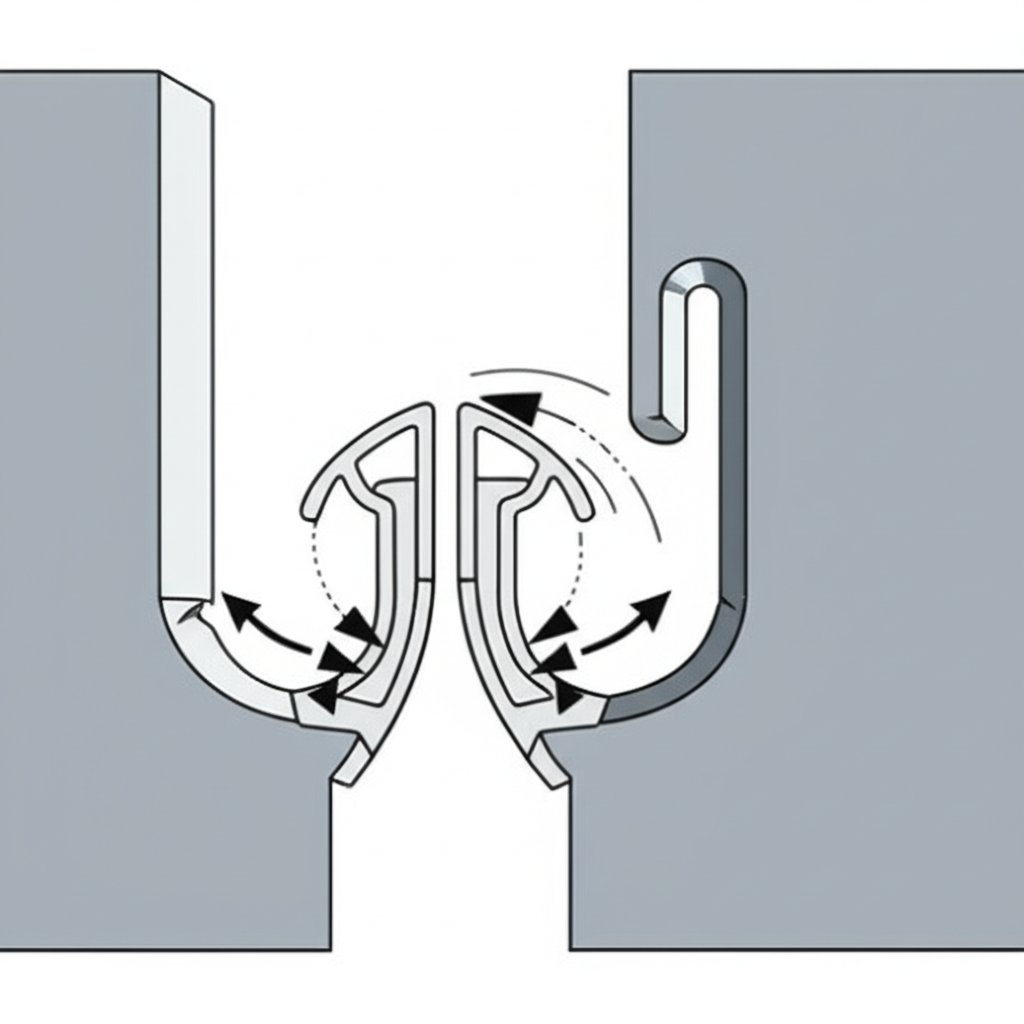

- Połączenia zaciskowe: Ta kategoria dotyczy często połączeń montowanych ruchem obrotowym, na przykład zmodyfikowanego połączenia wpustowego, w którym zakrzywione elementy uniemożliwiają rozłączenie przez pociągnięcie w linii prostej. Połączenie zostaje zabezpieczone po złożeniu i może być rozebrane jedynie przez ruch obrotowy w przeciwnym kierunku, co czyni je bardzo odpornym na rozłączenie pod wpływem normalnych obciążeń.

- Połączenia nakładkowe: Te połączenia wykorzystują powierzchnie dopasowane w klasyczny sposób, takie jak pióro-wpust lub zakładka płaska, aby osiągnąć precyzyjne wyrównanie. Choć idealnie dopasowują elementy do siebie, zazwyczaj nie zapewniają samoblokującego połączenia i mogą wymagać kleju lub dodatkowych elementów łączących, aby utworzyć trwałe lub półtrwałe połączenie. Ich podstawową funkcją jest wyrównanie i rozłożenie obciążenia.

- Połączenia wciskane: Czasami nazywane połączeniami tulejowymi, te profile są zaprojektowane tak, aby wsuwać się jeden w drugi wzdłuż ich długości. Tworzy to silne, ciągłe połączenie, idealne do zastosowań liniowych, jednak może być trudne w montażu w ograniczonej przestrzeni.

Kluczowe aspekty projektowania dla optymalnej wydajności

Stworzenie skutecznego wzajemnie zazębionego profilu aluminiowego wymaga więcej niż tylko wybranie typu połączenia; konieczne jest staranne rozważenie kilku kluczowych parametrów inżynieryjnych. Te czynniki bezpośrednio wpływają na wytrzymałość, możliwość produkcji, koszt i ogólną wydajność elementu w jego zamierzonej aplikacji. Pominięcie tych szczegółów może prowadzić do części, które są trudne do wyprodukowania, nie spełniają specyfikacji wydajnościowych lub są niepotrzebnie drogie. Jak szczegółowo opisano w najlepszych praktykach ekspertów branżowych, skupienie się na tych elementach na wczesnym etapie projektowania zapobiega kosztownej poprawce.

Dobrze zaprojektowana wyciskarka balansuje idealną geometrię z praktycznymi ograniczeniami procesu wytłaczania. Czynniki takie jak właściwości stopu aluminium, spójność grubości ścianek oraz precyzja tolerancji wymiarowych są pierwszorzędne. Każda decyzja to kompromis między wydajnością, kosztem i łatwością produkcji, a osiągnięcie zoptymalizowanego projektu wymaga kompleksowego podejścia.

Tolerancje, grubość ścian i wybór materiału

Dokładność jest kluczowa, zwłaszcza w przypadku elementów takich jak złącza, gdzie dokładne wymiary określają siłę i trwałość blokady. Inżynierowie muszą określić, które wymiary są kluczowe dla funkcjonowania i stosować ściślejsze tolerancje tylko wtedy, gdy jest to konieczne do kontrolowania kosztów. W celu zapewnienia właściwego działania produktu końcowego należy jasno poinformować producenta wytłaczania o tych potrzebach.

Gęstość ścian jest kolejnym kluczowym czynnikiem. Duże różnice grubości ściany w obrębie jednego profilu mogą powodować niespójne współczynniki chłodzenia podczas produkcji, co prowadzi do wypaczenia lub niedokładności wymiarowych. Najlepiej jest utrzymać, o ile to możliwe, jednorodną grubość ścian. Jeśli zmiany są nieuniknione, projektowanie płynnych przejść między różnymi grubościami pomaga zapewnić spójny przepływ materiału przez matrycę wytłaczaną.

Wybór stopu aluminium ma również istotny wpływ. Różne stopy oferują unikalne kombinacje wytrzymałości, odporności na korozję, wykończenia powierzchni i możliwości wytłaczania. Na przykład:

- stop 6063: Często wybierany ze względu na doskonałe wykończenie powierzchni i łatwość wytłaczania, co czyni go idealnym do zastosowań architektonicznych i dekoracyjnych.

- stop 6061: Charakteryzuje się wysoką wytrzymałością i dobrą odpornością na korozję, nadaje się do elementów konstrukcyjnych.

- stop 7075: Oferuje bardzo wysoką wytrzymałość, co czyni go powszechnym wyborem w wymagających zastosowaniach lotniczych i obronnych.

Praktyczny przewodnik po projektowaniu typowych złącz z zakładką

Tłumaczenie zasad teoretycznych na geometrię funkcjonalną jest tym, gdzie projektowanie staje się praktycznym ćwiczeniem. Zaprojektowanie solidnej konstrukcji wymaga stopniowego podejścia, uwzględniającego siły, proces montażu i zachowanie materiału. Dwie najczęstsze i najbardziej skuteczne cechy złączające to złącze z przegubowym dopasowaniem i ogon (rodzaj złącza z przegubowym dopasowaniem lub złącza z przegubowym dopasowaniem). Zdolność do opracowywania ich stanowi solidne podstawy do tworzenia szerokiej gamy profilu.

W przypadku każdego projektu wzajemnego blokowania proces rozpoczyna się od określenia wymogów funkcjonalnych. Czy będzie trwały czy oddzielający się? Jakiego ciężaru musi wytrzymać? Jak użytkownik go zmontuje? Odpowiedzi na te pytania będą stanowić podstawę dla podejmowania decyzji geometrycznych, takich jak kąt sztywki lub głębokość kanału odbioru. Istotne jest, aby wyobrazić sobie cały cykl życia złącza, od wytłaczania do końcowego montażu i użytkowania.

Zaprojektowanie stawu do szybkiego dopasowania

Połączenia typu snap-fit są cenione za szybkość montażu i brak konieczności stosowania elementów łączących. Tworzenie skutecznego połączenia wymaga starannego zrównoważenia elastyczności i wytrzymałości.

- Zdefiniuj mechanizm zatrzaskowy: Najczęstszym rozwiązaniem jest hak wspornikowy lub kolcek, który ulega odkształceniu podczas wchodzenia w odpowiednią rowek i powraca do pierwotnej pozycji, tworząc zaczep, uniemożliwiający rozłączenie. Kąt wprowadzenia kolca powinien być łagodny (np. 30–45 stopni), aby ułatwić montaż, natomiast powierzchnia blokująca powinna mieć ostry kąt (np. 90 stopni) dla pewnego zamocowania w zastosowaniach trwałych.

- Oblicz odkształcalność i naprężenia: Element wspornikowy musi być wystarczająco giętki, by odkształcić się bez przekroczenia granicy sprężystości stopu aluminium, co spowodowałoby trwałe odkształcenie. Wymaga to dokładnych obliczeń opartych na module sprężystości i granicy plastyczności materiału. Grubość i długość giętkiego ramienia to główne zmienne, które należy dostosować.

- Zapewnij odpowiednie tolerancje: Sukces zatrzasku zależy od precyzyjnych wymiarów. Interferencja między kolcem a odpowiadającym mu elementem musi być dokładnie kontrolowana. Zbyt duża interferencja spowoduje nadmierną siłę montażu lub uszkodzenie, podczas gdy zbyt mała doprowadzi do luźnego i niestabilnego połączenia.

Projektowanie połączenia piórowego

Połączenia piórowe, będące formą połączeń ślizgowych, zapewniają doskonałą odporność na siły rozciągające i gwarantują dokładne wyrównanie. Proces projektowania koncentruje się na tworzeniu geometrii samocentrującej i mechanicznie blokującej.

- Ustal geometrię: Klasyczne połączenie piórowe charakteryzuje się trapezowatym jęzorem, który wsuwa się do pasującego rowka. W przypadku blokady obrotowej powierzchnie dopasowane są krzywoliniowe. Kąt połączenia piórowego decyduje o jego wytrzymałości; większe kąty zapewniają silniejsze zabezpieczenie mechaniczne, ale mogą wymagać większej precyzji podczas produkcji.

- Weź pod uwagę metodę montażu: Prosty piórowy złącze wymaga liniowego przesunięcia podczas montażu. Jest to proste, ale wymaga luzu na jednym końcu profilu. Złącze obrotowe montuje się, ustawiając jedną część pod kątem względem drugiej i obracając ją na miejsce, co jest przydatne w zamkniętych zestawach, gdzie niemożliwy jest montaż przez przesunięcie liniowe.

- Zarządzanie tarcie i luzem: Pasowanie między elementami męskimi a żeńskimi musi być precyzyjne. Niewielki luz jest potrzebny, aby umożliwić płynny montaż oraz uwzględnić tolerancje produkcyjne i wykończenia powierzchni (takie jak anodowanie, które zwiększa grubość). Projekt powinien dążyć do ciasnego pasowania minimalizującego luzy, nie utrudniając przy tym montażu.

Optymalizacja pod kątem możliwości produkcyjnych, kosztów i montażu

Projekt profila z wzajemnym zablokowaniem jest skuteczny tylko wtedy, gdy może być wydajnie wytwarzany, łatwo montowany i produkowany w ramach budżetu. Wybory projektowe mają znaczące konsekwencje w dalszej fazie, wpływając na wszystko, od kosztów wytłaczania do pracy wymaganej do końcowego montażu. Projektant strategiczny myśli poza samą część i bierze pod uwagę cały ekosystem produkcji. Uproszczeniem profili i zaprojektowaniem procesu inżynierowie mogą znacznie skrócić koszty i czas realizacji.

Jedną z największych zalet projektowania elementów zespolonych jest możliwość wyeliminowania wtórnych operacji i komponentów. Wymaganie sprytnego złączenia może zastąpić śruby, uchwyty i kleje, co nie tylko oszczędza na materiałach, ale także znacznie skraca czas montażu i pracę. Takie holistyczne podejście, które zrównoważy wydajność techniczną z komercyjną rentownością, jest cechą charakterystyczną projektowania wytłaczania na poziomie eksperckim.

Ponadto wczesna współpraca z producentem wytłaczania jest kluczowa dla walidacji możliwości wykonania projektu. Doświadczony partner może dostarczyć nieocenionych informacji zwrotnych na temat złożoności formy, potencjalnych wyzwań związanych z wytłaczaniem i możliwości oszczędności kosztów. W przypadku projektów w wymagających sektorach, takich jak przemysł motoryzacyjny, w których precyzja i jakość nie są przedmiotem negocjacji, partnerstwo to staje się jeszcze bardziej kluczowe. W przypadku projektów motoryzacyjnych wymagających precyzyjnego wykonania części, należy rozważyć wykonanie specjalnych wytłaczeń aluminiowych od zaufanego partnera. Shaoyi Metal Technology oferuje kompleksową usługę kompleksową , od szybkiego prototypowania do produkcji na pełną skalę w ramach rygorystycznego systemu jakości certyfikowanego IATF 16949 pomagającego usprawnić produkcję i zapewnić spełnienie dokładnych specyfikacji komponentów.

Droga do zaawansowanego projektowania wytłaczeniowego

Opanowanie projektowania wzajemnie pasujących wycisków aluminiowych pozwala osiągnąć nowe poziomy wydajności, efektywności i elegancji projektu. Przechodząc dalej poza proste profile i wprowadzając zintegrowane elementy łączące, można zmniejszyć złożoność, obniżyć koszty montażu oraz tworzyć mocniejsze i bardziej przemyślane produkty. Kluczowe zasady to oparcie projektu na podstawowych zasadach, staranne zwracanie uwagi na krytyczne parametry, takie jak tolerancje i grubość ścianek, oraz zawsze biorąc pod uwagę skutki dla procesów produkcyjnych i montażowych. Stosując te strategie, można przekształcić prosty element aluminiowy w zaawansowany, wysokowydajny komponent.

Często zadawane pytania

1. Co to jest złącze aluminiowego wycisku typu snap-fit?

Złącze wciskane lub blokujące w ekstrudowanym aluminium to zintegrowany element łączący, w którym jeden profil posiada giętki kolczek lub zatrzask, uginający się podczas wsuwania do odpowiedniego kanału w drugim profilu. Po włożeniu element ten wraca do swojej pierwotnej pozycji, tworząc zamek mechaniczny, który uniemożliwia rozłączenie obu części bez konieczności stosowania dodatkowych elementów łączących. Ta metoda ceni się za szybkość montażu i estetyczny wygląd.

2. Jak połączyć profile aluminiowe bez elementów łączących?

Profile aluminiowe można łączyć bez tradycyjnych elementów łączących, projektując je z zintegrowanymi geometriami zaciskowymi. Do najczęstszych metod należą złącza wciskane, które automatycznie się blokują; złącza ślizgowe, takie jak piórowe, które wsuwa się razem, tworząc silne połączenie mechaniczne; oraz złącza zaciskowe obrotowe, montowane poprzez obrót jednej części względem drugiej. Metody te opierają się na kształcie profilu, co skraca czas montażu i zmniejsza liczbę komponentów.

3. Czym są połączenia niewidoczne w wypraskach aluminiowych?

Połączenia niewidoczne to takie, w których mechanizm łączący po montażu jest ukryty przed wzrokiem, tworząc czysty, ciągły wygląd. Profile zaciskowe są doskonałym sposobem na tworzenie takich połączeń. Na przykład połączenie typu snap-fit jest z natury niewidoczne, ponieważ element blokujący znajduje się wewnątrz profili. Inną metodą jest stosowanie wewnętrznych łączników lub wpustów, które wsuwane są w ukryte kanały, aby połączyć dwa profile końcówka do końcówki lub w narożnikach, dzięki czemu cały sprzęt pozostaje niewidoczny.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —