Koszty Cięcia Laserowego Metali na Wymiar Odkryte: Co Zakłady Nie Mówią

Czym jest cięcie metalu laserem na zamówienie

Pamiętasz, jak jako dziecko bawiłeś się szkłem powiększającym, skupiając promienie słoneczne w małym, intensywnym punkcie? Cięcie metalu laserem na zamówienie działa na podobnej zasadzie — ale w niezwykle wzmocnionej formie. Zamiast światła słonecznego producenci wykorzystują wysoko skoncentrowane wiązki laserowe, które mogą osiągać temperatury przekraczające 20 000 stopni Celsjusza , aby przecinać stal, aluminium i inne metale z precyzją chirurgiczną.

Czym więc jest cięcie laserowe? W swej istocie proces ten wykorzystuje skoncentrowaną energię światła do stopienia lub odparowania metalu wzdłuż ścieżek zaprogramowanych komputerowo. Wynik? Części wykonane zgodnie z Twoimi dokładnymi specyfikacjami, niezależnie od tego, czy potrzebujesz jeden prototyp, czy sto niestandardowych wsporników. W przeciwieństwie do standardowych serii produkcyjnych, które wytwarzają identyczne elementy z gotowych szablonów, cięcie metalu laserem daje pełną swobodę projektowania — przekształcając Twój unikalny plik CAD w rzeczywisty komponent.

Jak wiązki laserowe przekształcają surowy metal w precyzyjne elementy

Wyobraź sobie, że zaprojektowałeś złożoną płytę montażową z precyzyjnymi wycięciami i dokładnym rozmieszczeniem otworów. Oto jak cięcie metalu laserem ożywia ten projekt:

- Generowanie wiązki laserowej: Maszyna generuje silny promień, wykorzystując mieszanki gazów CO2 lub włókna optyczne wzbogacone pierwiastkami ziem rzadkich

- Dostosowywanie ogniskowania: Lustra i soczewki koncentrują promień w niezwykle cienki punkt energii

- Oddziaływanie z materiałem: Gdy skoncentrowany promień dotknie powierzchni metalu, natychmiast topi lub odparowuje materiał w miejscu kontaktu

- Sterowanie CNC: Systemy sterowania numerycznego kierują głowicą laserową z ekstremalną precyzją, śledząc zaprogramowaną ścieżkę projektu

Piękno tego procesu polega na jego charakterze wykonania na zamówienie. Nie jesteś ograniczony do istniejących szablonów czy projektów katalogowych. Niezależnie od tego, czy potrzebujesz paneli architektonicznych z dekoracyjnymi wzorami lub komponentami lotniczymi o ciasnych tolerancjach, cięcie metalu laserem dostosowuje się do Twoich wymagań, a nie zmusza Cię do dostosowywania się do ograniczeń produkcyjnych.

Nauka stojąca za technologią cięcia termicznego

Dlaczego cięcie metalu laserem działa tak skutecznie? Odpowiedź sprowadza się do dwóch kluczowych zasad naukowych.

Po pierwsze, istnieje absorpcja . Różne metale absorbują różne długości fal światła. Gdy fotony lasera oddziałują z elektronami metalu, szybkie nagrzewanie następuje dokładnie w punkcie kontaktu. Ten ukierunkowany transfer energii oznacza, że strefa cięcia nagrzewa się niemal natychmiastowo, podczas gdy otaczający materiał pozostaje stosunkowo chłodny.

Po drugie, metale są doskonałymi przewodnikami ciepła . Ciepło szybko ucieka z obszaru cięcia, zapobiegając uszkodzeniu przyległych stref. To połączenie — intensywne lokalne nagrzewanie i szybkie odprowadzanie ciepła — daje czyste, precyzyjne krawędzie, dzięki którym cięcie laserowe jest idealne do szczegółowych prac.

Dostosowane cięcie laserowe metalu osiąga dokładność i skomplikowane wzory, które kiedyś uważano za niemożliwe, stając się rozwiązaniem wyboru dla wszystkiego — od projektowania biżuterii po elementy lotnicze.

Co naprawdę wyróżnia prace niestandardowe na tle produkcji seryjnej? Elastyczność. Serie produkcyjne są optymalizowane pod kątem efektywności przy powtarzalnych kształtach. Projekty niestandardowe koncentrują się na Twoich specyficznych potrzebach — unikalnych wymiarach, niestandardowych materiałach lub złożonych geometriach, których gotowe komponenty po prostu nie potrafią zapewnić. Kiedy rozumiesz, jak naprawdę działa ta technologia, jesteś lepiej przygotowany, by projektować części, które wykorzystują jej moc, i unikać zbędnych kosztów.

Wyjaśnienie technologii CO2 a technologii laserowej światłowodowej

Oto coś, co większość sklepów nie powie wprost: rodzaj lasera cięcia metalu znacząco wpływa na koszt, jakość i czas realizacji Twojego projektu. Jednak wielu wytwórców pomija ten kluczowy szczegół podczas wystawiania ofert. Zrozumienie różnicy między laserem CO2 a technologia lasera fibrowego pomaga zadawać właściwe pytania — i potencjalnie zaoszczędzić setki złotych przy następnym zamówieniu.

Obie technologie wykorzystują skoncentrowane światło do cięcia metalu, ale generują je w zasadniczo inny sposób. Laser CO2 wytwarza wiązkę poprzez wzbudzenie elektryczne mieszaniny gazów (głównie dwutlenku węgla), podczas gdy laser światłowodowy używa włókien optycznych domieszkowanych pierwiastkami ziem rzadkich, takimi jak iterb. Ta różnica może brzmieć technicznie, ale bezpośrednio wpływa na to, które metale są cięte wydajnie oraz ile będziesz płacić.

Zalety laserów włóknowych w obróbce metali odbijających

Czy kiedykolwiek zastanawiałeś się, dlaczego wyceny na cięcie miedzi laserem czasem są zaskakująco wysokie? Tradycyjne lasery CO₂ mają trudności z przetwarzaniem odbijających metali, ponieważ ich dłuższa długość fali (10,6 mikrometra) odbija się od lśniących powierzchni, takich jak aluminium, mosiądz czy miedź. Takie odbicie może nawet uszkodzić optykę lasera — kosztowny ремонт, który firmy uwzględniają w swoich ofertach.

Laserów włókienkowych zmienił grę. Działając przy długości fali 1,064 mikrometra — czyli około dziesięć razy krótszej niż w przypadku laserów CO₂ — są one łatwo pochłaniane przez metale odbijające, a nie odbijane od nich. Zgodnie z analiza branży , lasery włókienkowe pozwalają na cięcie wysoce odbijających materiałów bez ryzyka uszkodzenia sprzętu przez odbicia zwrotne, otwierając tym samym możliwości pracy z szerszym zakresem materiałów.

Co to oznacza dla Twojego projektu? Jeśli pracujesz z aluminium, mosiądzem lub miedzią, firma wyposażona w maszynę do cięcia laserowego włókienkowego do metalu prawdopodobnie zapewni:

- Szybsze prędkości cięcia (3–5 razy wyższą wydajność przy odpowiednich zleceniach)

- Lepsza jakość krawędzi przy minimalnych strefach wpływu cieplnego

- Niższy koszt pojedynczego elementu dzięki skróconemu czasowi obróbki

- Większa niezawodność bez obawy o uszkodzenia odbiciowe

Dopasowanie technologii laserowej do typu metalu

Który laser jest więc najlepszy do cięcia Twojego konkretnego materiału? Odpowiedź zależy od tego, co i jak grubo chcesz ciąć.

Laserom CO2 nadal przypisuje się rolę doskonałych maszyn roboczych do grubszych płyt ze stali miękkiej — szczególnie w zakresie 10–20 mm i więcej. Niektóre procesy wykorzystują nawet tlen wspomagający do cięcia płyt stalowych o grubości do 100 mm. Są również standardowym wyborem dla niemetali, takich jak akrystal, drewno i skóra, co czyni je uniwersalnymi urządzeniami w warsztatach obrabiających różne materiały.

Laserom światłowodowym jednak przypadła dominująca rola tam, gdzie liczą się precyzja i szybkość. Świetnie sprawdzają się przy cienkich i średnio-grubych blachach metalowych (zazwyczaj do 20 mm) oraz bez problemu tną trudne metale, takie jak tytan. Ich sprawność przekracza 90% — co oznacza, że większość energii elektrycznej przekształcana jest w rzeczywistą moc cięcia — w porównaniu do zaledwie 5–10% dla systemów CO2.

| Czynnik | Co2 laser | Laser Włókienkowy |

|---|---|---|

| Najlepsze typy metali | Stal konstrukcyjna, grubsze płyty | Stal nierdzewna, aluminium, mosiądz, miedź, tytan |

| Optymalny zakres grubości | 10-100 mm i więcej (z tlenem pomocniczym) | Do 20mm |

| Jakość krawędzi | Dobre | Doskonała (gładka, bardziej precyzyjna) |

| Efektywność energetyczna | 5-10% | 90%+ |

| Koszty eksploatacji | Wyższa (większe zużycie energii, chłodzenie) | Niższa (zmniejszone zużycie energii, minimalna konserwacja) |

| Żywotność urządzeń | ~2 500 godzin typowo | 25 000–100 000+ godzin |

| Koszt początkowy | Mniejsza inwestycja początkowa | 5-10-krotnie wyższa cena zakupu |

| Najlepsze zastosowania | Praca na grubych płytach, mieszane materiały | Części precyzyjne, metale odbijające światło, produkcja masowa |

Oto informacja mająca wpływ na Państwa budżet: choć maszyny do cięcia metalu laserem włóknowym wymagają znacznie wyższych początkowych inwestycji, oszczędności operacyjne szybko się kumulują. Niższe zużycie energii, minimalne wymagania serwisowe oraz żywotność przekraczająca 100 000 godzin oznaczają, że zakłady wyposażone w sprzęt włóknowy często przenoszą te oszczędności na konkurencyjne ceny — szczególnie przy projektach z aluminium i stali nierdzewnej.

Zadając oferty cenowe, nie wahajcie się pytać, jaką technologią laserową dany zakład się posługuje. Maszyna do cięcia metalu laserem CO₂ może być idealna dla Państwa projektu płyty stalowej o grubości 15 mm, podczas gdy laser włóknowy do cięcia metalu może znacznie obniżyć koszty przy partii aluminiowych wsporników. Zrozumienie tej różnicy umacnia Państwa pozycję przy ocenie ofert oraz wyborze odpowiedniego partnera do realizacji konkretnych potrzeb.

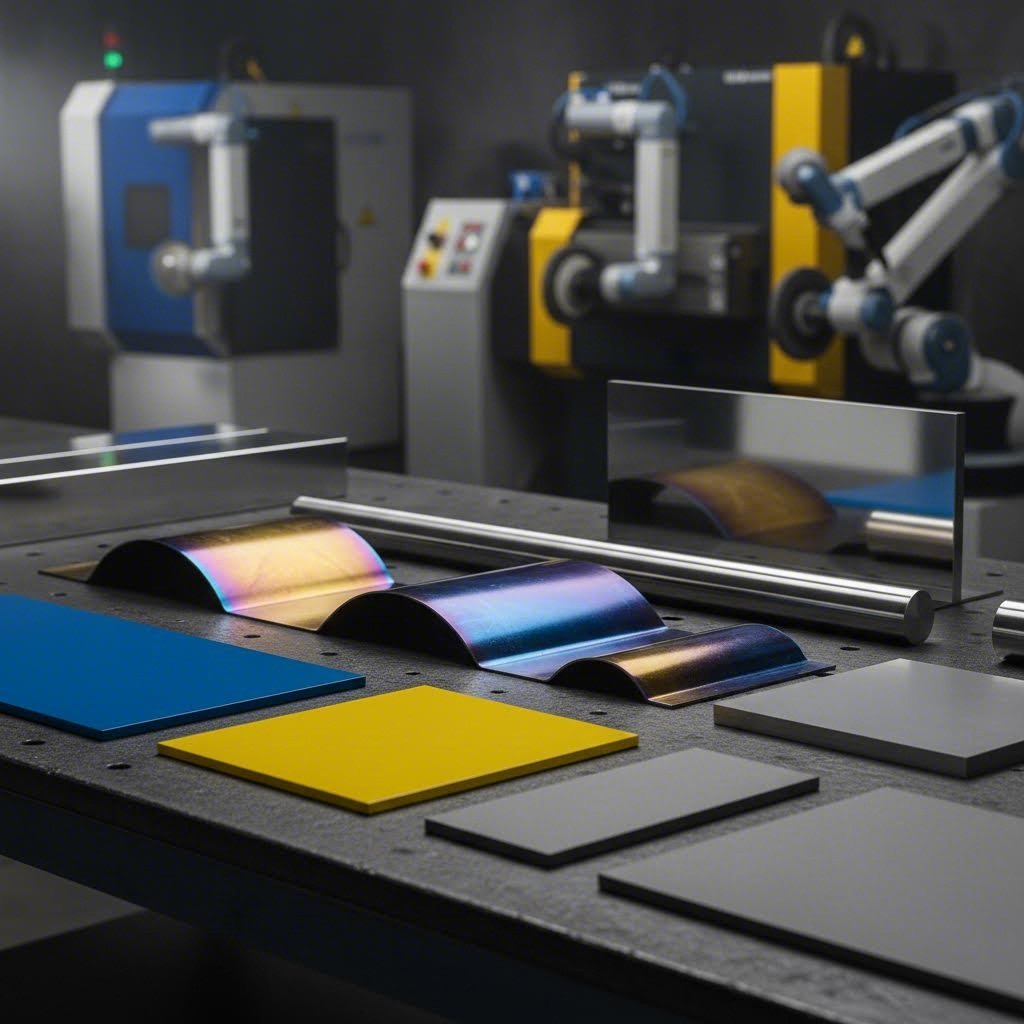

Rodzaje metali i dobór materiałów do cięcia laserowego

Opanowałeś już technologię — ale właśnie tutaj wybór materiału może zadecydować o sukcesie lub klęsce Twojego budżetu. Różne metale w różny sposób reagują na cięcie laserowe, wpływając na jakość krawędzi i maksymalną możliwą grubość. Jednak większość warsztatów zakłada, że od początku wiesz, który metal nadaje się do Twojego projektu. Uzupełnijmy tę lukę w wiedzy, abyś mógł podjąć świadome decyzje przed złożeniem zapytania ofertowego.

Wybierając materiały do niestandardowych projektów cięcia laserowego metalu, należy w zasadzie uwzględnić pięć kluczowych czynników: wymagania dotyczące wytrzymałości, odporność na korozję, ograniczenia związane z wagą, potrzeby estetyczne oraz koszt. Wybrany metal bezpośrednio wpływa na prędkość cięcia, jakość krawędzi, a ostatecznie także na wysokość kosztów. Zrozumienie, jak każdy materiał zachowuje się pod wpływem wiązki laserowej, pozwala zoptymalizować zarówno wydajność, jak i budżet.

Charakterystyka cięcia stali i stali nierdzewnej

Stal konstrukcyjna pozostaje podstawowym materiałem w zastosowaniach cięcia laserowego — i to z dobrych powodów. Ten stop żelaza z węglem oferuje wysoką wytrzymałość i twardość przy stosunkowo niskim koszcie, co czyni ją idealną tam, gdzie korozja i wygląd nie są głównymi kwestiami. Cięcie laserowe stali zapewnia czyste krawędzie przy minimalnej potrzebie późniejszej obróbki, a warsztaty mogą obsługiwać imponujące grubości materiału, w zależności od posiadanych urządzeń.

Jaką grubość można realistycznie przetwarzać? Wstępne systemy laserowe światłowodowe (500 W–1,5 kW) efektywnie radzą sobie z cienkimi blachami do 3 mm. Systemy średniej klasy (3–6 kW) przejmują większość zadań przemysłowych, podczas gdy urządzenia o dużej mocy (10–40 kW) tną ciężkie płyty o grubości przekraczającej 25 mm. Im grubszy materiał, tym większa wymagana moc —co bezpośrednio wpływa na wycenę.

- Charakterystyka stali konstrukcyjnej: Doskonała spawalność, łatwa do kształtowania i obróbki, wysoka relacja wytrzymałości do kosztu, podatna na korozję bez odpowiedniego wykończenia

- Najlepsze zastosowania: Elementy konstrukcyjne, części samochodowe, sprzęt rolniczy, ramy mebli, obudowy maszyn

- Zakres Grubości: Do 100 mm i więcej przy użyciu tlenu jako gazu wspomagającego w systemach CO2 o dużej mocy; do 25 mm w standardowych laserach światłowodowych

Cięcie stali nierdzewnej laserem wymaga większej mocy laserowej niż cięcie stali miękkiej — jednak daje wyjątkowe rezultaty. Zawartość chromu, która nadaje stali nierdzewnej odporność na korozję, wpływa również na sposób jej oddziaływania z wiązką laserową. Jednak elementy ze stali nierdzewnej przycinane laserem charakteryzują się gładkimi brzegami, które często nie wymagają dodatkowych procesów wykańczania.

- Charakterystyka stali nierdzewnej: Doskonała odporność na korozję, doskonała wytrzymałość, dobra spawalność, twardsza niż stal miękka, wyższy koszt materiału

- Najlepsze zastosowania: Sprzęt medyczny, elementy do przetwórstwa żywności, części lotnicze, elementy architektoniczne, zastosowania morskie

- Jakość krawędzi: Czyste cięcia przy minimalnym utlenianiu dzięki zastosowaniu azotu jako gazu wspomagającego

Profesjonalna wskazówka: Zamawiając oferty dotyczące stali nierdzewnej, precyzyjnie określ, czy potrzebujesz krawędzi wolnych od utlenienia. Cięcie z wykorzystaniem azotu jest droższe, ale eliminuje przebarwienia, które mogą powstać przy użyciu tlenu – istotny szczegół w przypadku widocznych elementów lub zastosowań związanych z przetwórstwem żywności .

Praca z aluminium, mosiądzem i miedzią

Pamiętasz wyzwanie związane z odbijającymi promieniowanie metalami, o którym wspominaliśmy wcześniej? To właśnie tutaj wybór materiału bezpośrednio wiąże się z wyborem technologii. Cięcie laserowe aluminium, obróbka mosiądzu oraz procesowanie miedzi wymagają technologii laserów światłowodowych w celu uzyskania optymalnych rezultatów — a zrozumienie ich unikalnych cech pozwala projektować lepsze komponenty.

Laserowe cięcie aluminium oferuje nie do pobicia połączenie niskiej wagi, trwałości i opłacalności. Jego waga to około jednej trzeciej masy stali przy zachowaniu dobrej wytrzymałości, co czyni je idealnym tam, gdzie każdy gram ma znaczenie. Cięcie laserowe aluminium zapewnia czyste krawędzie, choć przewodnictwo cieplne materiału może powodować nieco większe strefy wpływu ciepła niż w przypadku stali.

- Charakterystyka aluminium: Lekki (jedna trzecia wagi stali), doskonałe przewodnictwo cieplne i elektryczne, dobra odporność na korozję, łatwo anodyzowany w celu zwiększenia ochrony

- Najlepsze zastosowania: Panelowe elementy samochodowe, komponenty lotnicze, obudowy elektroniczne, radiatory, elementy architektoniczne

- Uwzględnienie grubości: Skuteczne cięcie do 20 mm na laserach światłowodowych; wymaga wyższych ustawień mocy niż stal o porównywalnej grubości

- Notatka projektowa: Miękkość aluminium oznacza, że skomplikowane projekty z bardzo drobnymi detalami mogą wymagać starannego rozważenia minimalnych rozmiarów elementów

Miedź oraz brąz cięte laserem otwierają unikalne możliwości – i wyzwania. Oba metale charakteryzują się doskonałą przewodnością elektryczną i naturalnymi właściwościami przeciwdrobnoustrojowymi, co czyni je niezbędymi w elementach elektrycznych, wyposażeniu dekoracyjnym oraz zastosowaniach specjalistycznych. Lasery światłowodowe skutecznie radzą sobie z oboma materiałami, choć prędkości cięcia są zazwyczaj niższe niż przy stali ze względu na ich dużą odbijalność i przewodność cieplną.

- Właściwości miedzi: Doskonała przewodność elektryczna, doskonała odporność na korozję, właściwości przeciwdrobnoustrojowe, charakterystyczny walor estetyczny

- Właściwości brązu: Zwiększona wytrzymałość i plastyczność w porównaniu do czystej miedzi, niższy współczynnik tarcia, doskonały do zastosowań dekoracyjnych, łatwy w obróbce i lutowaniu

- Najlepsze zastosowania: Złącza elektryczne, elementy architektoniczne, instrumenty muzyczne, wyposażenie dekoracyjne, wymienniki ciepła

- Rozważania dotyczące kosztów: Wyższe koszty materiału oraz wolniejsze prędkości cięcia oznaczają, że projekty z miedzi i brązu są zazwyczaj droższe

Brzmi skomplikowanie? Oto uproszczony schemat decyzyjny: wybierz stal konstrukcyjną, gdy najważniejsze są koszt i wytrzymałość, a korozja nie ma kluczowego znaczenia. Wybierz stal nierdzewną w przypadku wymagających środowisk lub zastosowań związanych z przetwórstwem żywności. Skorzystaj z aluminium, gdy oszczędność masy uzasadnia nieco wyższą cenę. Zastrzeż miedź i mosiądz do zastosowań wymagających ich unikalnych właściwości elektrycznych, termicznych lub estetycznych.

Zrozumienie tych cech materiałów przed kontaktowaniem się z warsztatem mechanicznym umieszcza Cię w lepszej pozycji negocjacyjnej. Będziesz wiedział, dlaczego oferta za stal nierdzewną jest droższa niż za stal konstrukcyjną, dlaczego Twoje elementy aluminiowe mogą wymagać szczególnego podejścia do krawędzi oraz czy miedź jest naprawdę konieczna – czy może można by zastosować tańszy materiał zamiennik. Mając tę wiedzę, jesteś gotów przejść do następnego, kluczowego kroku: prawidłowego przygotowania plików projektowych.

Zasady Projektowania i Wymagania dotyczące Przygotowania Plików

Wybrałeś swój materiał i rozumiesz technologię — jednak właśnie na tym etapie wiele projektów napotyka nieoczekiwane opóźnienia. Wysłanie plików projektowych, które nie spełniają wymagań produkcji, oznacza konieczność wielokrotnych poprawek, zmarnowany czas, a czasem kosztowne przebudowy projektu. Niemniej większość warsztatów ukrywa swoje wytyczne projektowe w trudno dostępnych dokumentach, przez co problemy odkrywasz dopiero po przesłaniu plików.

Poprawne przygotowanie projektu za pierwszym razem to nie tylko kwestia uniknięcia frustracji — ma to bezpośredni wpływ na ofertę cenową. Precyzyjne cięcie laserowe wymaga plików, które bezproblemowo przetłumaczą się na instrukcje maszynowe. Im lepsze przygotowanie pliku, tym szybszy czas realizacji i dokładniejsze będą wycięte laserowo elementy.

Formaty plików i kompatybilność oprogramowania projektowego

W jakim formacie należy przesłać plik? To zależy od używanego przez Ciebie oprogramowania projektowego oraz możliwości danego warsztatu, ale większość wykonawców akceptuje określony zestaw formatów wektorowych.

Standardami branżowymi są:

- DXF (Drawing Exchange Format): Uniwersalny język urządzeń laserowych i CNC. Prawie każdy warsztat akceptuje pliki DXF, co czyni go najbezpieczniejszym wyborem pod względem kompatybilności

- DWG (AutoCAD Native): Powszechny w zastosowaniach inżynierskich i architektonicznych. Większość warształtów konwertuje je wewnętrznie do formatu DXF

- AI (Adobe Illustrator): Popularny w projektach dekoracyjnych i artystycznych. Przed wysłaniem upewnij się, że cały tekst został przekonwertowany na obwiednie

- EPS i SVG: Formaty wektorowe dobrze sprawdzające się w prostych projektach, choć niektóre warsztaty preferują DXF w pracach wymagających dużej precyzji

Oto szczegół, który często zaskakuje nowych klientów: jeśli przekonwertowałeś plik z obrazu rastrowego, dokładnie sprawdź swoje wymiary. Śledzenie JPEG-a lub PNG do wektorów może powodować błędy skalowania. Wydrukowanie projektu w skali 100% pomaga potwierdzić, że wymiary odpowiadają zamierzonym przed wysłaniem.

Korzystasz z wersji studenckiej oprogramowania? Nie martw się — znaki wodne „Wersja studencka”, które pojawiają się w plikach z programów takich jak SolidWorks, są zazwyczaj ignorowane przez systemy produkcyjne. Jednak wszystkie aktywne pola tekstowe muszą zostać przekształcone na kształty. W programie Illustrator oznacza to „przekonwertowanie na obwiednie”. W programach CAD poszukaj poleceń takich jak „rozbij” lub „rozszerz”.

Kluczowe zasady projektowania dla czystych cięć

Precyzja cięcia laserowego w dużej mierze zależy od zrozumienia ograniczeń fizycznych tego procesu. Nawet najbardziej zaawansowany CNC z laserem ma swoje ograniczenia — a projektowanie z uwzględnieniem tych parametrów gwarantuje, że Twoje elementy wyjdą dokładnie tak, jak zamierzano.

Uwzględnienie szerokości rowka cięcia

Podczas cięcia metalu laserem parowany jest cienki pas materiału zwany rowkiem cięcia. Jego szerokość zwykle wynosi od 0,1 mm do 0,5 mm, w zależności od grubości materiału, typu lasera i ustawień mocy. Dlaczego to ważne? Jeśli projektujesz elementy z możliwością łączenia lub precyzyjne zespoły, musisz uwzględnić usunięcie tego materiału we własnych wymiarach.

Minimalne rozmiary elementów

Te skomplikowane detale w Twoim projekcie mogą wyglądać idealnie na ekranie — ale elementy zbyt małe nie mogą zostać poprawnie wykrojone . Ogólne wytyczne obejmują:

- Minimalny średnica otworu: Zazwyczaj równa lub większa niż grubość materiału

- Minimalna szerokość szczyliny: Zwykle 1,5 × grubość materiału

- Minimalna wysokość tekstu: Często wynosi 3 mm lub więcej, aby zapewnić czytelność

- Minimalna szerokość mostka (materiału pomiędzy cięciami): Zazwyczaj odpowiada grubości materiału

Wymagania dotyczące promienia zaokrąglenia narożników

Promienie laserowe mają fizyczną szerokość, co oznacza, że doskonale ostre narożniki wewnętrzne są niemożliwe do uzyskania. Wewnętrzne narożniki będą naturalnie posiadały niewielki promień zaokrąglenia, odpowiadający mniej więcej połowie szerokości cięcia (kerfu). W przypadku elementów krytycznych pod względem naprężeń dodanie celowych promieni zaokrąglenia narożników (0,5–1 mm) rzeczywiście poprawia wytrzymałość konstrukcyjną, eliminując strefy skupienia naprężeń.

Odstęp między cięciami

Zbyt bliskie umieszczanie linii cięcia powoduje nagromadzenie ciepła, co może prowadzić do odkształcenią cienkich fragmentów lub pogorszenia jakości krawędzi. Zachowaj odstęp między równoległymi cięciami co najmniej 1,5 grubości materiału — więcej w zastosowaniach wrażliwych na ciepło.

Specyfikacje Tolerancji

Jakiego poziomu dokładności można realistycznie oczekiwać? Standardowe operacje CNC laserowego osiągają zwykle tolerancje w zakresie ±0,1 mm do ±0,2 mm. W przypadku aplikacji wymagających węższych specyfikacji, omów swoje potrzeby na etapie wstępnym — osiągnięcie tolerancji ±0,05 mm może wymagać procesów specjalistycznych lub obróbki końcowej, co wpływa zarówno na koszt, jak i harmonogram.

Lista kontrolna przygotowania plików

Przed przesłaniem projektu przejdź przez ten proces weryfikacji krok po kroku, aby uniknąć typowych błędów opóźniających produkcję:

- Przekonwertuj cały tekst na obwiednie lub kształty — umieść kursor nad elementami tekstu, aby upewnić się, że nie są one dłużej edytowalne jako tekst

- Sprawdź wymiary w skali 100% — wydrukuj swój projekt lub użyj narzędzi pomiarowych w programie, aby potwierdzić dokładność

- Sprawdź pod kątem zduplikowanych lub nakładających się linii —te powodują, że laser wycina tę samą ścieżkę dwukrotnie, tracąc czas i potencjalnie uszkadzając krawędzie

- Usuń wszystkie ukryte warstwy oraz geometrię pomocniczą —dołącz tylko elementy, które chcesz wyciąć

- Upewnij się, że wszystkie kształty są zamkniętymi ścieżkami —otwarte ścieżki powodują niejasności, które obszary należy wyciąć, a które zignorować

- Sprawdź, czy minimalne rozmiary elementów spełniają wymagania materiału —sprawdź otwory, wycięcia i tekst pod kątem wybranej grubości materiału

- Weź pod uwagę szerokość cięcia (kerf width) przy precyzyjnych złożeniach —dostosuj wymiary, jeśli części z łączeniem ciesielskim wymagają idealnego pasowania

- Potwierdź, że zachowane wycięcia są prawidłowo połączone —elementy wnętrza, które nie są połączone z głównym projektem, mogą wypaść i zaginąć

- Zapisz w akceptowanym formacie wektorowym —DXF zapewnia największą uniwersalną kompatybilność

- Dołącz rysunek odniesienia z wymiarami, jeśli dopuszczenia są krytyczne —pomaga wykonawcom zrozumieć Twoje wymagania dotyczące dokładności

W jaki sposób złożoność projektu wpływa na koszty? Każde przebicie (tam, gdzie laser rozpoczyna nowe cięcie) oraz każda zmiana kierunku wydłuża czas cięcia. Prostokąt o czterech narożnikach jest cięty szybciej niż ozdobny wzór z setkami skomplikowanych krzywych. Gdy liczy się budżet, rozważ, czy uproszczone projekty mogłyby spełnić Twoje cele funkcjonalne – albo czy wartość estetyczna uzasadnia dodatkowy czas cięcia.

Postępowanie zgodnie z tymi wytycznymi nie tylko zapobiega opóźnieniom — pokazuje wykonawcom, że rozumiesz proces. Zakłady doceniają dobrze przygotowane pliki, a ta dobra wola może przełożyć się na lepszą komunikację, szybsze wyceny i płynniejsze realizacje projektów. Gdy Twoje pliki projektowe są odpowiednio przygotowane, możesz przejść do oceny, jak ta technologia wypada w porównaniu z alternatywnymi metodami cięcia.

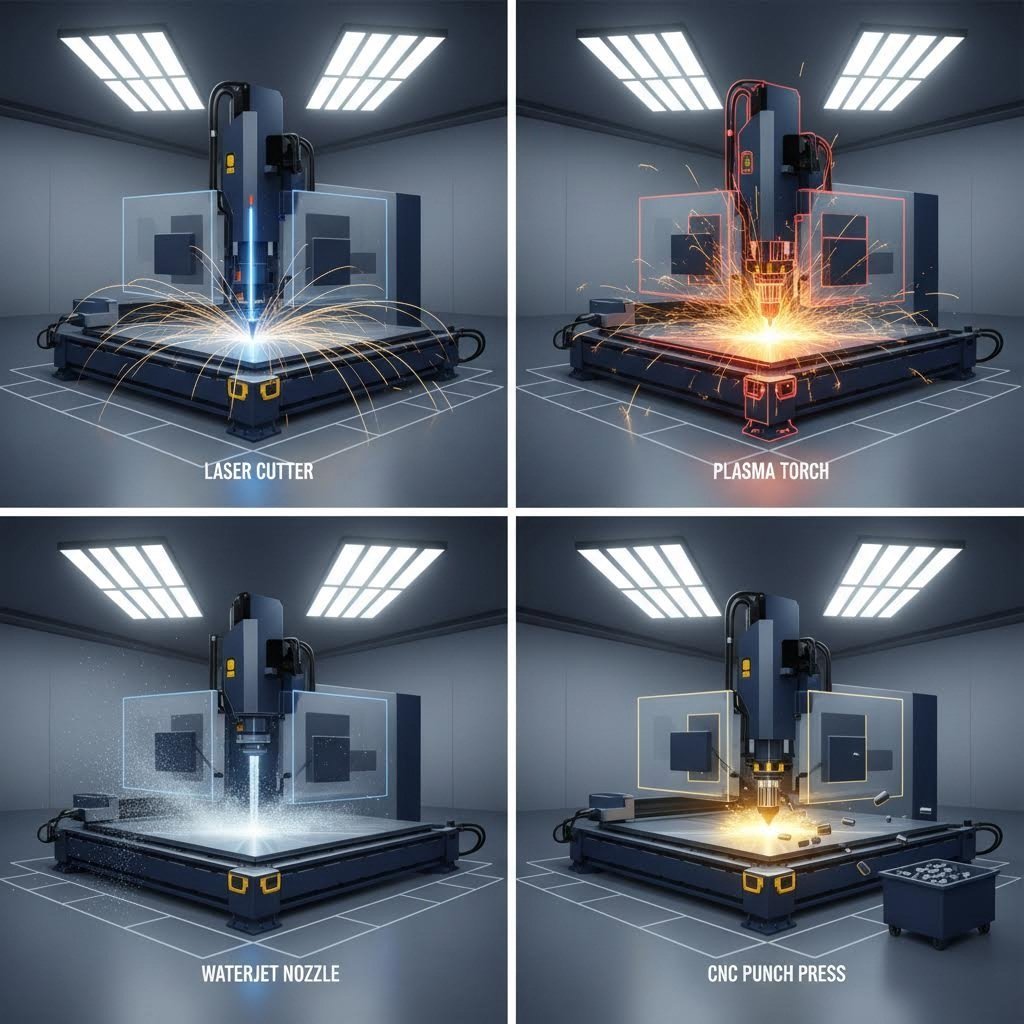

Cięcie laserowe w porównaniu z metodami alternatywnymi

Wiesz więc, że niestandardowe cięcie laserowe metalu zapewnia precyzję — ale czy to zawsze najlepszy wybór? Oto czego wiele firm wykonawczych nie ujawni dobrowolnie: w zależności od wymagań Twojego projektu, alternatywne technologie mogą w rzeczywistości lepiej spełnić Twoje potrzeby. Wybór niewłaściwej metody cięcia może kosztować Cię tysiące złotych nadmiernych wydatków lub obniżyć jakość elementów. Zrozumienie, kiedy każda technologia sprawdza się najlepiej, pozwala Tobie kontrolować tę decyzję.

Cztery główne technologie dominują w wyszukiwaniach cięcia metalu: cięcie laserowe, cięcie strumieniem wody, cięcie plazmowe oraz tłoczenie CNC. Każda z nich ma inne zalety, a najlepszy wybór zależy całkowicie od rodzaju materiału, jego grubości, wymaganej precyzji oraz ograniczeń budżetowych. Przeanalizujmy, kiedy warto wybrać każdą z metod – i kiedy poszukać alternatywy.

Kiedy cięcie laserowe przewyższa alternatywy

Cięcie CNC laserem najlepiej sprawdza się przy materiałach o cienkiej i średniej grubości, gdzie wymagane są skomplikowane detale lub wąskie tolerancje. Jeśli projekt wymaga czystych krawędzi, małych otworów lub złożonych geometrii, technologia laserowa zazwyczaj zapewnia lepsze wyniki.

Według testowanie branżowe na wielu technologiach , cięcie laserowe oferuje kluczowe zalety:

- Wyjątkowa precyzja: Tolerancje ±0,1 mm osiągalne dla odpowiednich materiałów

- Wyjątkowa jakość krawędzi: Czyste cięcie, często nie wymagające dodatkowej obróbki końcowej

- Szybkie przetwarzanie: Szybkie cięcie materiałów o grubości do 20–25 mm

- Mała szerokość cięcia: Mniejsze straty materiału w porównaniu z cięciem plazmowym lub wodnym

- Możliwość tworzenia skomplikowanych kształtów: Małe otwory, ostre narożniki i szczegółowe wzory wykonywane z dużą precyzją

Zastosowania precyzyjnego cięcia metalu, takie jak obudowy elektroniczne, komponenty urządzeń medycznych czy dekoracyjne panele architektoniczne, zazwyczaj korzystają z technologii laserowej. Gdy elementy muszą dokładnie pasować do siebie lub zawierać drobne detale, laser do cięcia stali i innych metali zazwyczaj oferuje najlepszą wartość.

Jednak cięcie laserowe ma swoje ograniczenia. Bardzo grube materiały (powyżej 25 mm w większości systemów), stopy wrażliwe na ciepło oraz niemetaliczne materiały mogą wymagać alternatywnych metod. Zrozumienie tych ograniczeń pozwala uniknąć frustrujących rozmów z dostawcami, którzy nie będą w stanie wykonać tego, czego potrzebujesz.

Wybór między cięciem termicznym a nietepmicznym

Oto różnica, która wpływa zarówno na jakość elementów, jak i wybór materiału: cięcie laserowe i plazmowe to procesy termiczne, podczas gdy cięcie wodą nie generuje żadnego ciepła. Ta podstawowa różnica decyduje o tym, która technologia nadaje się do konkretnych zastosowań.

Cięcie plazmowe: specjalista od grubych metali

Gdy szukasz cięcia plazmowego w pobliżu mnie lub usługi cięcia plazmowego w pobliżu mnie, zazwyczaj chodzi o grube metale przewodzące, gdzie szybkość i koszt mają większe znaczenie niż nadzwyczaj wysoka precyzja. Cięcie plazmowe wykorzystuje łuk elektryczny i sprężone gazy do efektywnego topienia stali, aluminium i miedzi.

Cięcie plazmowe dominuje przy pracy z:

- Płytkami stalowymi o grubości powyżej ½ cala (12 mm)

- Projektami wykonywania konstrukcji stalowych

- Produkcja ciężkiego sprzętu

- Zastosowaniami, w których dopuszczalna jest lekka chropowatość krawędzi

Korzyść kosztowa jest znaczna — systemy plazmowe kosztują około 90 000 USD w porównaniu do 195 000 USD za porównywalne urządzenia do cięcia wodą pod dużym ciśnieniem. Dla warsztatów metalowych skupionych na obróbce grubej stali i aluminium cięcie plazmowe zapewnia często najwyższą rentowność inwestycji.

Cięcie wodą pod dużym ciśnieniem: zero ciepła, maksymalna uniwersalność

Cięcie wodą pod dużym ciśnieniem wykorzystuje wodę pod bardzo wysokim ciśnieniem mieszana z cząstkami ściernymi do cięcia praktycznie dowolnego materiału bez wpływu ciepła. Ten proces cięcia zimnego całkowicie eliminuje odkształcenia, utwardzanie oraz strefy wpływane cieplnie.

Wybierz cięcie strumieniem wody, gdy Twój projekt obejmuje:

- Materiały wrażliwe na ciepło, które mogłyby ulec odkształceniom lub stwardnieniu podczas cięcia termicznego

- Grube materiały przekraczające możliwości laserowe (do kilku cali)

- Materiały niemetaliczne, takie jak kamień, szkło czy kompozyty

- Zastosowania wymagające całkowicie bezcieplowego odkształcenia

Rynek cięcia strumieniem wodnym rośnie szybko i do 2034 roku ma osiągnąć ponad 2,39 miliarda dolarów, co jest napędzane popytem na cięcie bezcieplowe w zastosowaniach lotniczych, medycznych oraz precyzyjnej produkcji

CNC Punching: Wysokowydajne prostych kształtów

W przypadku projektów wymagających tysięcy identycznych części o stosunkowo prostych kształtach — np. otworów montażowych, żeberek wentylacyjnych lub podstawowych wycięć — tłoczenie CNC często wygrywa z cięciem laserowym pod względem kosztów. Maszyny tłoczące używają form do szybkiego przebijania blach, co czyni je idealnym wyborem dla dużoseriowej produkcji, gdzie koszty przygotowania można rozłożyć na dużą liczbę elementów.

Tłoczenie CNC doskonale sprawdza się, gdy:

- Potrzebujesz bardzo dużej ilości identycznych części

- Kształty odpowiadają dostępnym zestawom matryc (koła, prostokąty, standardowe wzory)

- Grubość materiału mieści się w zakresie tłoczenia (zazwyczaj do 6 mm)

- Prędkość i koszt na element mają większe znaczenie niż zdolność do tworzenia skomplikowanych szczegółów

| Czynnik | Cięcie laserowe | Cięcie plazmowe | Wycinanie wodne | Wiertarka CNC |

|---|---|---|---|---|

| Precyzja | ±0,1 mm (doskonała) | ±0,5–1 mm (umiarkowana) | ±0,1–0,2 mm (bardzo dobra) | ±0,1 mm (dobra) |

| Grubość materiału | Do 25 mm typowo | Do 150 mm lub więcej | Do 200 mm i więcej | Do 6 mm typowo |

| Jakość krawędzi | Doskonały, minimalna obróbka końcowa | Szorstka powierzchnia, może wymagać szlifowania | Gładka powierzchnia, możliwy lekki stożek | Czysty przekrój, możliwy niewielki zaokrąglony brzeg |

| Strefa wpływu ciepła | Mały, ale obecny | Duży, istotny | Brak (proces zimny) | Brak (mechaniczny) |

| Najlepszy dla | Elementy precyzyjne, cienkie i średniej grubości metale | Grube stalowe, wrażliwe pod względem kosztów projekty | Materiały wrażliwe na ciepło, grube cięcia | Duża liczba prostych kształtów |

| Koszt względny | Umiarkowany | Niższe dla grubych materiałów | Wyższe (wolniejszy proces) | Najniższe przy dużych objętościach |

Podjęcie decyzji

Zadaj sobie następujące pytania przy wyborze technologii cięcia:

- Jaka jest grubość materiału? Poniżej 20 mm – preferowane laserowe; powyżej 25 mm – plazma lub waterjet

- Jak dokładne muszą być cięcia? Wąskie tolerancje – lepszy laser lub waterjet

- Czy ciepło stanowi problem? Zastosowania wrażliwe na ciepło wymagają cięcia strumieniem wody

- Jaka jest Twoja ilość? Duże serie prostych kształtów mogą korzystniej wypadać przy frezowaniu CNC

- Jaki jest Twój budżet? Plazma oferuje korzyści kosztowe przy grubych stalach; laser zapewnia wartość dodaną w precyzyjnej pracy

Wiele skutecznych zakładów wykroju utrzymuje wiele technologii właśnie dlatego, że żadna pojedyncza metoda nie radzi sobie optymalnie z każdym zastosowaniem. Oceniając oferty, nie wahaj się zapytać, czy zalecana technologia rzeczywiście najlepiej odpowiada Twojemu projektowi – czy też alternatywa mogłaby przynieść lepsze wyniki. Zrozumienie tych kompromisów zmienia Cię z biernego klienta w świadomego partnera w procesie wyrobu.

Wyjaśnione czynniki kosztowe i zmienne cenowe

Oto niewygodna prawda, której większość wytwórców nie wyjaśni wprost: oferta na cięcie laserowe, którą otrzymałeś, nie jest przypadkowa — opiera się na precyzyjnym wzorze uwzględniającym zmienne, o których zapewne nie miałeś pojęcia. Zrozumienie tych czynników wpływających na koszt nie tylko zaspokaja ciekawość, ale daje Ci przewagę w optymalizowaniu projektu, redukowaniu wydatków oraz zadawaniu trafnych pytań, które sygnalizują, że nie jesteś łatwym celem dla zawyżonych cen.

Największy mit? Zakładanie, że koszt wiąże się przede wszystkim z powierzchnią materiału. W rzeczywistości czas pracy maszyny to najważniejszy czynnik wpływający na koszty metalowych elementów wykonanych na zamówienie. Prosty prostokąt i ozdobna płyta dekoracyjna wycięte z identycznych arkuszy mogą mieć diametralnie różne ceny — różnice bywają nawet pięciokrotne lub większe.

Zrozumienie zmiennych ofert i czynników cenowych

Każda wycena cięcia laserowego opiera się na podstawowym wzorze: Cena końcowa = (Koszty materiału + Koszty zmienne + Koszty stałe) × (1 + Marża zysku). Przeanalizujmy, co oznacza każdy składnik dla Twojego budżetu.

Koszty materialne obejmują nie tylko surowy metal, który kupujesz, ale także odpady powstające podczas cięcia. Gdy zamawiasz metale cięte na wymiar, warsztaty muszą uwzględnić pełną cenę arkusza, nawet jeśli Twoje elementy wykorzystują jedynie 60% materiału. Efektywne rozmieszczenie części na arkuszu — strategiczne układanie elementów — bezpośrednio redukuje ten czynnik odpadów.

Koszty zmienne stanowią czas pracy maszyny pomnożony przez stawkę godzinową warsztatu. Zgodnie z dane branżowe , typowe stawki godzinowe za pracę nośnika laserowego wahają się od 60 do 120 USD, w zależności od możliwości sprzętu i poziomu mocy. Twój projekt decyduje o tym, ile minut lub godzin będzie pracowała maszyna.

Koszty stałe pokrywają koszty ogólnego funkcjonowania — czynsz, konserwacja sprzętu, licencje oprogramowania oraz wydatki administracyjne — proporcjonalnie przydzielone do Twojego projektu.

Oto główne czynniki wpływające na koszt, uporządkowane według ich typowego wpływu na ostateczną wycenę:

- Grubość materiału: Najważniejsza zmienna. Podwojenie grubości może więcej niż podwoić czas cięcia, ponieważ laser musi poruszać się znacznie wolniej, aby całkowicie przebić materiał

- Złożoność projektu: Złożone wzory z wieloma krzywymi i zmianami kierunku zmuszają maszynę do zwalniania, wydłużając czas przetwarzania

- Liczba przebicia: Za każdym razem, gdy laser rozpoczyna nowe cięcie, musi najpierw przebić materiał. Projekt zawierający 100 małych otworów jest droższy niż jeden duży wycięty obszar ze względu na łączny czas przebijania

- Typ i gatunek materiału: Aluminium lub stal nierdzewna wysokiej jakości są droższe niż stal konstrukcyjna – zarówno pod względem ceny surowca, jak i czasem przetwarzania

- Ilość zamówienia: Koszty przygotowania rozłożone na większą liczbę elementów oznaczają niższą cenę za sztukę

- Wymagania dotyczące wykończenia: Dodatkowe operacje, takie jak gięcie, usuwanie zadziorów lub lakierowanie proszkowe, powodują dodatkowe koszty związane z pracą i przetwarzaniem

W jaki sposób złożoność projektu wpływa na budżet

Wyobraź sobie dwie części: prosty kwadrat 6" × 6" oraz skomplikowany dekoracyjny panel o tych samych zewnętrznych wymiarach, ale z 50 wycięciami wewnętrznymi i ozdobnymi ornamentami. Oba wykonane są z tego samego materiału — jednak panel dekoracyjny może kosztować nawet pięć razy więcej. Dlaczego?

Długość cięcia: Całkowita długość liniowa, jaką pokonuje laser, jest bezpośrednio powiązana z czasem. Dłuższe ścieżki oznaczają wyższe koszty. Dekoracyjny panel może wymagać 10 stóp cięcia w porównaniu do 2 stóp dla prostego kwadratu.

Operacje przebijania: Każde wewnętrzne wycięcie wymaga, aby laser najpierw przebił materiał, zanim przystąpi do cięcia. Projekt zawierający wiele przebić może być droższy niż ten z jednym dużym wycięciem, wyłącznie ze względu na łączny czas przebijania — nawet jeśli całkowita długość cięcia jest podobna.

Zmiany prędkości: Skomplikowane geometrie z ciasnymi krzywiznami i ostrymi narożnikami zmuszają głowicę cięcia do ciągłego zwalniania i przyspieszania. Prosta linia jest cięta szybciej niż seria skomplikowanych krzywych, ponieważ maszyna utrzymuje wyższą średnią prędkość przy prostych ścieżkach.

Wymagania dotyczące tolerancji: Określanie mniejszych dopuszczalnych odchyłek niż to konieczne jest ukrytym czynnikiem zwiększającym koszty. Aby zachować bardzo dokładne wymiary, maszyny muszą pracować wolniej i w bardziej kontrolowany sposób. Zanim zażądasz tolerancji ±0,05 mm, zastanów się, czy tolerancja ±0,2 mm nie wystarczyłaby dla Twojego zastosowania.

Ilość i efekt skali

Opłaty uruchomieniowe to jednorazowe koszty — takie jak załadunek materiału, kalibracja maszyny, przygotowanie pliku — które rozkładają się inaczej w zależności od wielkości zamówienia. Zamów 10 sztuk, a opłata uruchomieniowa 50 USD doda 5 USD na sztukę. Zamów 100 sztuk, a będzie to tylko 0,50 USD na sztukę.

Według analiza branży , rabaty ilościowe mogą sięgać nawet 70% dla dużych partii. Maszyna nie musi być resetowana pomiędzy identycznymi elementami, a rozmieszczenie detali na materiale staje się bardziej efektywne przy większych ilościach. Jeśli przewidujesz potrzebę części w przyszłości, połączenie zamówień często ma sens finansowy.

Dodatkowe czynniki wpływające na koszt

Poza podstawowymi zmiennymi istnieje kilka czynników, które mogą podnieść ofertę cenową:

- Przyspieszona produkcja: Zlecenia pilne wymagają od warsztatów reorganizacji harmonogramów i mogą wiązać się z koniecznością nadgodzin – należy spodziewać się wyższych cen

- Przygotowanie plików: Przesyłanie plików z błędami (powtarzające się linie, otwarte kontury, brakujące wymiary) oznacza, że technicy muszą najpierw rozwiązać problemy przed rozpoczęciem cięcia, co często wiąże się z dodatkowymi opłatami

- Materiały specjalne: Żądanie cięcia metali ze stopów specjalnych, których warsztat nie posiada na stanie, może wiązać się z dodatkowymi opłatami za zamówienie materiału

- Dostawa i logistyka: Ciężkie lub delikatne elementy wymagają specjalnego sposobu obsługi i pakowania

Praktyczne szacowanie budżetu

Chociaż dokładne opłaty za cięcie laserowe różnią się w zależności od dostawcy, można opracować rozsądne szacunki, biorąc pod uwagę następujące zależności: Proste projekty w cienkiej stali zwykłej stanowią podstawę kosztu. Każdy dodatkowy czynnik zwiększający złożoność — grubszy materiał, skomplikowane wzory, odbijające światło metale, ścisłe tolerancje — mnoży tę podstawę. Uzyskanie wycen od wielu dostawców pomaga dopasować oczekiwania dotyczące konkretnych typów projektów.

Najlepsze podejście? Zanim ostatecznie ustalisz projekt, zapytaj potencjalnych wytwórców, które modyfikacje najbardziej zmniejszyłyby Twoje koszty. Czasem niewielkie zmiany w projekcie — dodanie zaokrągleń naroży, połączenie małych otworów w szczeliny lub przyjęcie nieco luźniejszych tolerancji — mogą obniżyć ofertę o 20–30%, bez utraty funkcjonalności. Mając taką wiedzę o kosztach, jesteś lepiej przygotowany, by zrozumieć, jak te precyzyjnie wycięte elementy znajdują zastosowanie w praktyce w różnych branżach.

Typowe zastosowania w różnych branżach

Skoro już znasz koszty — gdzie dokładnie te precyzyjne cięcia są stosowane? Oto co może Cię zaskoczyć: niestandardowe cięcie laserowe metalu występuje praktycznie w każdej możliwej branży. Od samochodu, którym jeździsz, po telefon w Twojej kieszeni — komponenty wycięte laserem są wszędzie, choć nie rzucają się w oczy. Zrozumienie tych zastosowań pomoże Ci ocenić, czy ta technologia odpowiada potrzebom Twojego projektu, oraz da kontekst, dlaczego niektóre branże dominują na rynku produkcji.

Według analiza branży , precyzyjne cięcie metalu laserem oferuje dokładność, szybkość i uniwersalność spełniające wymagania najbardziej innowacyjnych sektorów. Przyjrzyjmy się, gdzie w praktyce wykorzystywane są laserowo cięte elementy metalowe — i co to oznacza dla Twojego projektu.

Zastosowania w motoryzacji i przemyśle komponentowym

Gdy podnosisz maskę swojego samochodu, widzisz dziesiątki elementów wyprodukowanych za pomocą cięcia laserowego. Sektor motoryzacyjny mocno polega na przemysłowym cięciu laserowym — od wsporników szkieletu po części systemów paliwowych. Dlaczego? Ponieważ dokładność ma kluczowe znaczenie, gdy komponenty muszą idealnie pasować do siebie w ekstremalnych warunkach.

Zastosowania w przemyśle motoryzacyjnym:

- Elementy podwozia: Płyty konstrukcyjne, wsporniki wzmacniające i elementy ramowe cięte zgodnie z dokładnymi specyfikacjami

- Zespoły wydechowe: Osłony cieplne, elementy kolektora oraz niestandardowe końcówki wydechowe wymagające precyzyjnego dopasowania

- Części pojazdów elektrycznych: Obudowy baterii, mocowania silników oraz elementy systemów chłodzenia

- Elementy wewnętrzne: Wsporniki deski rozdzielczej, ramy foteli oraz płyty mocujące wykończenia

- Części zawieszenia: Elementy wahaczy, wsporniki montażowe oraz niestandardowe ulepszenia wydajnościowe

W sektorze motoryzacyjnym precyzyjne cięcie metali laserem pozwala producentom na skalowanie produkcji przy jednoczesnym utrzymaniu stałej jakości, ograniczeniu odpadów i poprawie efektywności. Sprawia to, że jest ono idealne zarówno dla masowej produkcji, jak i niestandardowych części zamiennych.

Sprzęt i maszyny przemysłowe:

Maszyny budowlane i urządzenia przemysłowe wymagają wytrzymałych, dokładnych elementów, które działają niezawodnie w trudnych warunkach. Technologia laserowa umożliwia producentom wytwarzanie:

- Koła zębate i kształtki: Precyzyjne komponenty do systemów transmisji mocy

- Obudowy maszyn: Obudowy i osłony chroniące mechanizmy wewnętrzne

- Płyty montażowe: Elementy konstrukcyjne pozycjonujące silniki, czujniki i systemy sterowania

- Komponenty przenośników: Zamocowania, prowadnice i konstrukcje wsporcze do transportu materiałów

- Urządzenia rolnicze: Wytrzymałe części do ciągników, kombajnów i systemów nawadniania narażone na trudne warunki

Powtarzalność cięcia blach laserem zapewnia, że części zamienne są dokładnie zgodne z oryginałami – kluczowe, gdy przestoje urządzeń generują koszty sięgające tysięcy złotych na godzinę.

Projekty architektoniczne, informacyjne i dekoracyjne

Czy kiedykolwiek przechodziłeś obok budynku z wyrafinowanymi metalowymi panelami elewacji lub zadziwiającymi dekoracyjnymi poręczami? Najprawdopodobniej te elementy pochodzą z laserowego cięcia blach. Architekci i projektanci coraz częściej sięgają po cięcie laserowe w projektach, gdzie estetyka łączy się z precyzją.

Architektura i budownictwo:

- Dekoracyjne panele metalowe: Elementy elewacji z geometrycznymi wzorami, organicznymi projektami lub niestandardowymi dziełami sztuki

- Elementy konstrukcyjne: Stalowe wsporniki, łączniki i niestandardowe elementy mocujące spełniające dokładne specyfikacje

- Poręcze i bramy: Wykwintne balustrady i elementy bezpieczeństwa łączące funkcjonalność z walorami estetycznymi

- Oprawy oświetleniowe: Niestandardowe abażury, oprawy wiszące i panele rozpraszające światło

- Przegrody pokojowe: Perforowane ekranu i panele prywatności z wyrafinowanymi wzorami wycięć

Cięcie laserowe zapewnia czyste, ostre linie, które nadają życie innowacyjnym projektom, zarówno estetycznym, jak i funkcjonalnym. Ta możliwość zmieniła to, co jest możliwe w nowoczesnej architekturze.

Znakowanie i branding:

Przechodząc przez dowolny dzielnicę handlową, można wszędzie zauważyć prace z blachy ciętej laserowo — od odważnych tablic sklepów po subtelne systemy nawigacyjne. Możliwości cięcia i grawerowania laserowego umożliwiają:

- Twarze liter kanałowych: Dokładnie cięte aluminium i stal nierdzewna na oświetlone znaki

- Logo przestrzenne: Znaki firmowe z czystymi krawędziami, które podkreślają światło i cień

- Systemy wayfinding: Znaki kierunkowe dla szpitali, lotnisk i obiektów komercyjnych

- Płyty pamiątkowe: Szczegółowy tekst i obrazy do instalacji upamiętniających

- Stoiska targowe: Przenośne elementy promocyjne wymagające wpływu wizualnego

Zastosowania artystyczne i kreatywne:

Artysci i projektanci wykorzystują laserowo cięty blachę do tworzenia obiektów, które byłyby niemożliwe lub zbyt czasochłonne przy użyciu tradycyjnych metod produkcji. Od rzeźb galerijnych po biżuterię na zamówienie, ta technologia otwiera nowe możliwości twórcze:

- Metalowe rzeźby: Duże instalacje artystyczne z skomplikowanymi przestrzeniami negatywowymi

- Elementy biżuteryjne: Detalowe wzory w złocie, srebrze i mosiądzu

- Dekoracja domu: Obrazy ściennego, podstawki na świece i przedmioty dekoracyjne

- Instrumenty muzyczne: Komponenty niestandardowe i elementy dekoracyjne

Elektronika, technologia i rozwój prototypów

Wraz ze zmniejszaniem się rozmiarów i zwiększaniem skomplikowania urządzeń elektronicznych, producenci polegają na cięciu laserowym, aby osiągnąć wymagane dokładne tolerancje. Ten sektor stanowi jedną z najszybciej rozwijających się dziedzin zastosowań precyzyjnej obróbki laserowej.

Elektronika i technologia:

- Radia grzewcze: Dokładnie wycięte aluminiowe żebra maksymalizujące odprowadzanie ciepła

- Płyty montażowe: Elementy podtrzymujące płytki obwodów drukowanych i pozycjonujące komponenty

- Obudowy: Ochronne obudowy dla wrażliwych układów elektronicznych wymagające precyzyjnych wzorów wentylacyjnych

- Komponenty ekranujące: Ekranowanie EMI/RFI blokujące zakłócenia elektromagnetyczne

- Infrastruktura telekomunikacyjna: Komponenty do infrastruktury 5G wymagające precyzji i trwałości

Metoda cięcia bezkontaktowego zapewnia, że delikatne komponenty nie ulegają uszkodzeniu podczas produkcji — co jest kluczowe przy pracy z cienkimi materiałami i wąskimi tolerancjami.

Rozwój prototypów i szybka iteracja:

Być może żadna inna technologia nie przynosi większej wartości w rozwoju prototypów niż cięcie laserowe. Wyobraź sobie, że musisz przetestować pięć różnych konstrukcji uchwytów przed podjęciem decyzji o narzędziach produkcyjnych. Tradycyjne metody wykonywania części mogłyby wymagać tygodni i tysięcy dolarów za każdą iterację. Dzięki cięciu laserowemu możesz:

- Testować wiele konstrukcji jednocześnie: Wykonać pięć wariantów w jednym cyklu produkcji

- Szybko wprowadzać zmiany: Otrzymać części w ciągu kilku dni zamiast tygodni, ocenić ich działanie i udoskonalać projekty

- Minimalizować koszty narzędzi: Nie są potrzebne tłoczniki ani formy — po prostu zaktualizuj plik CAD

- Łatwo skalować produkcję: Przejść od prototypu do produkcji seryjnej, wykorzystując tę samą technologię

- Zmniejszyć ryzyko rozwoju: Weryfikuj projekty za pomocą rzeczywistych części przed przeznaczeniem zasobów

Ta możliwość szybkiej iteracji przekształciła cykle rozwoju produktów w różnych branżach. Inżynierowie mogą zweryfikować dopasowanie, kształt i funkcjonalność za pomocą rzeczywistych metalowych części – nie tylko modeli 3D – przed inwestowaniem w infrastrukturę produkcji seryjnej.

Dodatkowe zastosowania przemysłowe:

- Lotnictwo i astronautyka: Lekkie uchwyty, panele konstrukcyjne i obudowy z aluminium i tytanu

- Urządzenia medyczne: Instrumenty chirurgiczne, elementy implantów i części sprzętu diagnostycznego

- Energia odnawialna: Ramy paneli słonecznych, uchwyty turbin wiatrowych i obudowy systemów baterii

- Obrona: Elementy pojazdów, systemy komunikacyjne i sprzęt ochronny

- Żywność i napoje: Elementy urządzeń do obróbki stali nierdzewnej i maszyn pakujących

Czy Twój projekt mieści się w tych kategoriach? Jeśli pracujesz nad czymś, co wymaga precyzyjnych metalowych elementów – czy to funkcjonalnych uchwytów, czy paneli dekoracyjnych – cięcie laserowe najprawdopodobniej oferuje przewagę nad innymi metodami. Kluczem jest dopasowanie zalet tej technologii do konkretnych wymagań. Ze względu na zastosowania obejmujące zarówno ekspresję artystyczną, jak i kluczowe komponenty bezpieczeństwa, zrozumienie, gdzie mieści się Twój projekt, pozwala skutecznie komunikować się z wytwórcami oraz realistycznie określać oczekiwania dotyczące jakości, terminów i kosztów.

Opcje obróbki końcowej i wykończenia

Masz już swoje elementy wykrawane laserowo—co dalej? Oto coś, co producenci rzadko wyjaśniają od razu: proces cięcia to często dopiero początek. W zależności od zastosowania, świeżo wycięte komponenty mogą wymagać operacji wtórnych, obróbki powierzchniowej lub powłok ochronnych, zanim można uznać je za gotowe. Zrozumienie opcji docelowej obróbki pozwala precyzyjnie określić wszystkie wymagania już na początku, unikając opóźnień i niespodziewanych kosztów później.

Związek między jakością cięcia blachy laserem a wymaganiami dotyczącymi wykończenia jest prosty: im lepsza jakość krawędzi z laseru, tym mniej prac przygotowawczych przed wykończeniem. Jednak nawet najczystsze krawędzie wykrojone laserem mogą wymagać dodatkowej uwagi w zależności od zastosowania. Spójrzmy, co dzieje się po zakończeniu pracy urządzenia do cięcia blachy laserem.

Operacje wtórne i kształtowanie metali

Płaskie elementy to tylko punkt wyjścia dla wielu projektów. Cięcie laserowe blach i gięcie często idą w parze, przekształcając dwuwymiarowe wycięte kształty w trójwymiarowe złożenia. Zrozumienie tych operacji wtórnych pomaga w planowaniu kompletnych procesów produkcyjnych.

Gięcie i formowanie

Większość niestandardowych projektów cięcia blach wymaga pewnego stopnia kształtowania. Prasy giętarskie składają płaskie arkusze w kąty, profile o przekroju ceownikowym oraz skomplikowane geometrie. Projektując elementy pod kątem gięcia, pamiętaj, że wycięty laserem płaski schemat musi uwzględniać rozciąganie materiału na liniach gięcia – ten aspekt nazywa się dodatkiem na gięcie. Doświadczeni wykonawcy mogą doradzić optymalne promienie i kolejność gięcia.

Spawanie i montaż

Wiele laserowo wyciętych komponentów często łączy się poprzez spawanie. Czyste krawędzie uzyskane w wyniku laserowego cięcia blach zwykle świetnie się spawają, bez konieczności dużego przygotowania. Jeśli jednak Twoje elementy będą spawane, należy wziąć pod uwagę, jak strefy spawalnicze wpływają na całkowite wymiary oraz czy dopuszczalne jest szlifowanie po spawaniu.

Zdejmowanie zadziorów i wykańczanie krawędzi

Nawet wysokiej jakości cięcie laserowe może pozostawić drobne niedoskonałości. Zgodnie z specjalistów branżowych , usuwanie zadziorów eliminuje rysy, zadziory oraz drobne niedoskonałości pozostałe po procesie wytwarzania, przygotowując części do późniejszego malowania lub anodowania. Do najczęstszych metod usuwania zadziorów należą:

- Deburring liniowy: Szczotkowanie jednej strony w celu wygładzenia rys i usunięcia szlaku — często oferowane bezpłatnie przez renomowanych producentów

- Tumbling: Wykańczanie wibracyjne dla mniejszych elementów, zapewniające spójną obróbkę krawędzi na wszystkich powierzchniach

- Usuwanie zadziorków ręcznie: Wykończenie ręczne dla części wymagających szczególnej uwagi lub zbyt dużych na procesy zautomatyzowane

Należy pamiętać, że choć usuwanie zadziorów i przewracanie wygładzają ostre krawędzie, nie sprawią, że Twoja część będzie wyglądała idealnie. Aby osiągnąć naprawdę wykończony wygląd, konieczne będą dodatkowe obróbki powierzchni.

Wykończenie powierzchni i powłoki ochronne

Wykończenia powierzchni robią więcej niż tylko poprawiają wygląd — mogą znacząco wzmocnić właściwości materiału. Wykończenia metalu poprawiają odporność na korozję, zużycie, twardość powierzchni, przewodność i wiele innych. Wybór odpowiedniego wykończenia zależy od warunków ekspozycji środowiskowej, wymagań estetycznych oraz budżetu.

Oto główne opcje wykończeń dla części z blachy do laserowych ploterów:

- Powłoka proszkowa: Naniesione elektrostatycznie i utwardzane w piecu, lakierowanie proszkowe trwa nawet do 10 razy dłużej niż farba i nie zawiera lotnych związków organicznych. Dostępne w różnych kolorach i fakturach, w tym matowych, błyszczących oraz strukturalnych.

- Anodyzowanie: Tworzy trwałą, odporną na zarysowania warstwę tlenkową na aluminium za pomocą procesu elektrochemicznego. Zapewnia doskonałą odporność na korozję, działanie wysokiej temperatury oraz prąd elektryczny — idealne do zastosowań zewnętrznych lub elektrycznych

- Pokrycie: Nanoszenie powłok metalowych, takich jak cynk lub nikiel, na materiały podstawowe. Ocynkowanie zwiększa odporność na korozję stali, a niklowanie poprawia przewodność i wygląd miedzi oraz stali

- Malowanie: Tradycyjna metoda mokra, odpowiednia do wielu projektów. Właściwe przygotowanie powierzchni — szlifowanie i czyszczenie — zapewnia dobre przyleganie farby i jej trwałość

- Pasywacja: Obróbka chemiczna zwiększająca odporność na korozję stali nierdzewnej bez zmiany wyglądu

- Piaskowanie (media blasting): Obróbka ścierną metodą ciśnieniową, która czyści, wypolerowuje lub matowiuje powierzchnie w celu przygotowania do innych wykończeń

Określanie wymagań dotyczących wykończenia

Podczas zamawiania niestandardowych części ciętych laserem, należy od początku jasno określić potrzeby wykończenia

- Wymagany typ i kolor wykończenia (jeśli dotyczy)

- Które powierzchnie wymagają obróbki (wszystkie strony, tylko jedna strona, konkretne obszary)

- Wymagania dotyczące wydajności (ekspozycja na otwartej przestrzeni, kontakt z żywnością, izolacja elektryczna)

- Dopuszczalne odchylenia wymiarowe po wykończeniu (powłoki zwiększają grubość)

Współpraca z producentami oferującymi kompleksowe możliwości – od cięcia laserowego przez kształtowanie, wykańczanie i montaż – upraszcza proces przejścia od projektu do gotowego produktu. Zintegrowani partnerzy oferujący wsparcie w zakresie DFM (projektowania pod kątem łatwości produkcji) mogą wcześnie wykryć potencjalne problemy, a możliwości szybkiego prototypowania pozwalają na weryfikację gotowych elementów przed rozpoczęciem produkcji seryjnej. W przypadku wymagających zastosowań, takich jak komponenty samochodowe, warto poszukiwać partnerów z certyfikatami takimi jak IATF 16949, które świadczą o dojrzałości systemu jakości. Firmy takie jak Shaoyi (Ningbo) Metal Technology ujawniają ten zintegrowany podejście, oferując wszystko – od pięciodniowego szybkiego prototypowania po zautomatyzowaną masową produkcję z kompleksowymi opcjami wykończenia.

Podsumowanie? Nie traktuj wykończenia jako dodatku myślanego w ostatniej chwili. Wprowadź te wymagania już na etapie ustalania początkowych specyfikacji, aby uniknąć kosztownej poprawki i zagwarantować, że Twoje elementy będą działać dokładnie tak, jak zakładano, w końcowym zastosowaniu. Gdy masz jasność co do opcji wykończenia, możesz przejść do oceny potencjalnych partnerów wykonawczych i podjąć świadome decyzje dotyczące tego, kto powinien wykonać Twoje niestandardowe komponenty.

Wybór odpowiedniego partnera do niestandardowego cięcia laserowego

Opanowałeś technologię, rozumiesz koszty i wiesz, jakie wykończenie jest potrzebne — ale właśnie na tym etapie wiele projektów kończy się sukcesem albo porażką: wybór odpowiedniego partnera produkcyjnego. Różnica między płynnym przebiegiem projektu a frustrującym doświadczeniem często zależy od zadania właściwych pytań przed podjęciem zobowiązań. Niemniej większość klientów koncentruje się wyłącznie na cenie, pomijając czynniki, które ostatecznie decydują o tym, czy elementy zostaną dostarczone na czas, spełnią specyfikacje i będą działać zgodnie z założeniami.

Znalezienie wysokiej jakości usług cięcia laserowego w pobliżu wymaga więcej niż szybkiej wyszukiwarki online. Najlepsi dostawcy usług cięcia metalu laserem wyróżniają się możliwościami, komunikacją, certyfikatami i niezawodnością terminowości — cechami, które stają się oczywiste dopiero po tym, jak wiemy, czego szukać.

Kluczowe pytania przed rozpoczęciem projektu

Zanim skontaktujesz się z wykonawcami, odpowiedz na podstawowe pytania dotyczące własnych wymagań. Twoje odpowiedzi określą, którzy dostawcy rzeczywiście będą w stanie spełnić Twoje potrzeby — a którzy po prostu zmarnują Twój czas.

Jaką dokładność naprawdę potrzebujesz?

To może brzmieć oczywiste, ale wielu klientów nadmiernie określa tolerancje, co niepotrzebnie zwiększa koszty. Zapytaj siebie: Czy ±0,2 mm wystarczy, czy Twoje zastosowanie rzeczywiście wymaga ±0,1 mm lub jeszcze mniejszych wartości? Usługi precyzyjnego cięcia laserowego potrafiącego osiągać bardzo ścisłe tolerancje istnieją, ale odpowiadają za to wyższymi cenami. Dostosuj specyfikację tolerancji do rzeczywistych wymagań funkcjonalnych — a nie aspiracyjnych ideałów.

Jaka ilość jest zamawiana?

Pojedyncze prototypy wymagają innych możliwości niż serie produkcyjne liczące 10 000 sztuk. Niektóre usługi cięcia laserowego specjalizują się w małoseryjnej, niestandardowej produkcji z krótkimi czasami realizacji; inne optymalizują efektywność dla dużych serii. Warsztat idealnie nadający się do zamówienia 50 sztuk może okazać się złym wyborem do stałych potrzeb produkcyjnych.

Jaki materiał i grubość?

Nie każdy warsztat jednakowo dobrze radzi sobie z każdym materiałem. Jeśli pracujesz z odbijającymi metalami, takimi jak miedź lub aluminium, upewnij się, że dostawca używa technologii laserów światłowodowych. W przypadku grubszych płyt stalowych sprawdź nośność ich sprzętu. Zgodnie z wytycznymi branżowymi , większość usług cięcia laserowego metali szczegółowo podaje na swoich stronach internetowych specyfikacje grubości materiału oraz akceptowalne typy blach — sprawdź, zanim się skontaktujesz.

Jaki jest Twój harmonogram?

Standardowe terminy realizacji różnią się znacznie w zależności od dostawcy. Niektóre usługi cięcia laserowego CNC realizują zamówienia w ciągu 3–5 dni roboczych, inne wymagają 2–3 tygodni. Jeśli potrzebujesz przyspieszonej dostawy, upewnij się z wyprzedzeniem, czy jest ona dostępna, oraz zapoznaj się z dodatkowymi kosztami. Planowanie z wyprzedzeniem pozwala prawie zawsze zaoszczędzić pieniądze.

Czy potrzebujesz operacji wtórnych?

Jeśli Twoje elementy wymagają gięcia, spawania, lakierowania proszkowego lub montażu, kompleksowy dostawca usługi pozwala uniknąć problemów związanych z koordynacją. Firmy oferujące wyłącznie cięcie mogą szybciej realizować proste zadania, ale generują dodatkową złożoność logistyczną przy kompletnych złożeniach.

Ocenianie możliwości dostawcy usług

Gdy już doprecyzujesz swoje wymagania, dokonaj systematycznej oceny potencjalnych partnerów. Nie akceptuj automatycznie najniższej oferty — najtańsza opcja rzadko zapewnia najlepszą wartość, gdy w grę wchodzą opóźnienia, problemy z jakością lub nieporozumienia w komunikacji.

Korzystaj z poniższej listy kontrolnej podczas oceny usług cięcia metalu laserem:

- Zweryfikuj możliwości wyposażenia: Zapytaj, jaką technologią laserową posługują się (CO2, włókienkową lub obiema) i potwierdź, czy ich maszyny są w stanie obsłużyć wymagany typ materiału oraz jego grubość

- Sprawdź certyfikaty jakości: W przypadku wymagających zastosowań certyfikaty mają znaczenie. Certyfikat IATF 16949 wskazuje na systemy zarządzania jakością w standardzie motocyklowym — jest to silny wskaźnik dyscypliny procesowej nawet w projektach poza sektorem motocyklowym

- Zażądaj referencji lub opinii klientów: Ustalone dostawcy powinni chętnie udostępnić opinie klientów. Poproś o opinie innych klientów oraz zapytaj o doświadczenie warsztatu w realizacji projektów podobnych do Twojego

- Oceń szybkość reakcji w komunikacji: Jak szybko odpowiadają na zapytania? Dostawca, który potrzebuje kilku dni na odpowiedź na pytania przed zakupem, prawdopodobnie będzie frustrującym partnerem w trakcie produkcji

- Potwierdź czas przygotowania oferty: Profesjonalne firmy przygotowują oferty w ciągu 12–48 godzin dla standardowych projektów. Dłuższe opóźnienia mogą wskazywać na ograniczenia pojemnościowe lub nieskuteczność organizacyjną

- Zrozum proces przeglądu plików: Doświadczeni dostawcy sprawdzają Twoje pliki projektowe pod kątem możliwości produkcji przed rozpoczęciem cięcia — wykrywając potencjalne problemy na wczesnym etapie, zanim pojawią się trudności

- Spójność kryteriów kontroli: Jakie kontrole jakości odbywają się przed wysyłką? Profesjonalne usługi powinny jasno opisać swoje procesy inspekcji oraz metody weryfikacji tolerancji

- Oceń dodatkowe możliwości usług: Usługi cięcia laserowego rur, gięcia, wykańczania i montażu oferowane w jednym miejscu upraszczają łańcuch dostaw i zmniejszają złożoność koordynacji

Kiedy cięcie laserowe ma sens — a kiedy nie?

Cięcie laserowe doskonale sprawdza się w przypadku:

- Precyzyjnych elementów o niewielkich tolerancjach i skomplikowanych detalach

- Materiałów o małej i średniej grubości (zazwyczaj poniżej 25 mm)

- Tworzenia prototypów wymagających szybkiej iteracji

- Niskie do średnich objętości produkcji z potrzebą elastyczności projektowych

- Elementy wymagające czystych krawędzi przy minimalnej obróbce końcowej

Rozważ alternatywy, gdy:

- Grubość materiału przekracza możliwości laserowe (plazma lub strumień wodny mogą działać lepiej)

- Strefy wpływu ciepła są niedopuszczalne (strumień wodny eliminuje efekty termiczne)

- Bardzo wysokie objętości prostych kształtów uzasadniają opłacalność tłoczenia CNC

- Ograniczenia budżetowe dotyczące grubego stali sprawiają, że przewaga cenowa plazmy jest decydująca

Standardy jakości, których należy oczekiwać

Wyszukiwanie profesjonalnej usługi cięcia laserowego w pobliżu powinno dać dostawców spełniających podstawowe standardy jakości:

- Dokładność wymiarowa: Cięcia zgodne z określonymi tolerancjami, potwierdzone pomiarami

- Jakość krawędzi: Czyste cięcia bez nadmiernego nalotu, zadziorów lub utlenienia

- Śledzenie materiałów: Dokumentacja potwierdzająca zgodność gatunków materiałów ze specyfikacjami

- Raporty z inspekcji: Dostępna na żądanie dla zastosowań krytycznych

- Standardy pakowania: Części chronione przed uszkodzeniem podczas transportu

W przypadku zastosowań samochodowych, lotniczych lub medycznych certyfikacja staje się obowiązkowa. Certyfikat IATF 16949 — standard zarządzania jakością w przemyśle motoryzacyjnym — świadczy o tym, że producent utrzymuje rygorystyczne kontrole procesów, udokumentowane procedury oraz praktyki ciągłej poprawy. Dostawcy tacy jak Shaoyi (Ningbo) Metal Technology pełnią ten standard, łącząc systemy jakości z certyfikatem IATF 16949 z praktycznymi zaletami, takimi jak 12-godzinna realizacja ofert i kompleksowe wsparcie DFM, które pomaga zoptymalizować projekty jeszcze przed rozpoczęciem cięcia.

Podjęcie ostatecznej decyzji

Odpowiedni partner doskonale łączy możliwości techniczne, jakość, komunikację i koszt. Nieco wyższa oferta cenowa od reagującego szybko dostawcy z udowodnionymi systemami jakości często zapewnia lepszą całkowitą wartość niż najniższa cena od wykonawcy mającego problemy z komunikacją lub spójnością.

Zażądaj ofert od 2-3 wykwalifikowanych dostawców, porównując nie tylko ceny, ale także terminy realizacji i usługi wliczone w cenę. Zadawaj pytania wyjaśniające — profesjonalni wykonawcy doceniają poinformowanych klientów i szanują ich staranność. Po wybraniu odpowiedniego partnera Twój projekt cięcia laserowego metalu przechodzi z koncepcji do rzeczywistości z pewnością siebie, wsparty wiedzą techniczną i ramami decyzyjnymi, które teraz opracowałeś.

Często zadawane pytania dotyczące cięcia laserowego metalu na zamówienie

1. Jakie materiały można ciąć laserem?

Cięcie laserowe na zamówienie obsługuje szeroki zakres metali, w tym stal konstrukcyjną, stal nierdzewną, aluminium, mosiądz, miedź oraz tytan. Lasery światłowodowe doskonale sprawdzają się przy odbijających metalach, takich jak aluminium i miedź, podczas gdy lasery CO2 dobrze działają z grubszą stalą konstrukcyjną. Możliwości grubości materiału obejmują cienkie blachy aż do 25 mm dla laserów światłowodowych i ponad 100 mm dla wysokomocnych systemów CO2 z tlenem pomocniczym. Materiały niemetaliczne, takie jak akryl i drewno, mogą również być przetwarzane w systemach laserowych CO2.

2. Ile kosztuje cięcie laserowe na zamówienie?

Koszt cięcia laserowego zależy od kilku czynników: rodzaju i grubości materiału, złożoności projektu, liczby przebicia, ilości zamówienia oraz wymagań dotyczących wykończenia. Czas pracy maszyny jest głównym czynnikiem wpływającym na koszt, a stawki godzinowe wahają się zazwyczaj od 60 do 120 USD. Proste projekty w cienkiej stali konstrukcyjnej stanowią podstawowy poziom cen, natomiast skomplikowane wzory, grubsze materiały oraz metale odbijające światło powodują wzrost cen. Zniżki za dużą ilość mogą osiągnąć nawet 70% dla dużych serii, ponieważ koszty przygotowania są rozłożone na większą liczbę elementów.

3. Jaka jest różnica między cięciem laserem włóknowym a laserem CO2?

Laserowe włókna działają przy krótszej długości fali (1,064 mikrometra), co czyni je idealnymi do odbijających metali, takich jak aluminium, mosiądz i miedź. Oferują wyższą wydajność energetyczną (90%+ w porównaniu do 5-10% dla CO2), szybsze prędkości cięcia na cienkich materiałach oraz żywotność urządzeń przekraczającą 100 000 godzin. Lasery CO2 świetnie sprawdzają się przy grubszych płytach ze stali miękkiej (10–100 mm i więcej) oraz radzą sobie z niemetalicznymi materiałami. Laserowe włókna zazwyczaj mają wyższą cenę początkową, jednak dają niższe koszty eksploatacji w dłuższym okresie.

4. Jaki format pliku jest potrzebny do cięcia laserowego?

DXF (Drawing Exchange Format) to uniwersalny standard akceptowany przez prawie wszystkich producentów. Inne akceptowane formaty to DWG, AI (Adobe Illustrator), EPS i SVG. Przed wysłaniem plików należy zamienić cały tekst na obwiednie, usunąć zduplikowane lub nakładające się linie, upewnić się, że kształty są zamkniętymi ścieżkami, oraz zweryfikować wymiary w skali 100%. Poprawne przygotowanie plików zapobiega opóźnieniom i gwarantuje dokładne części cięte laserem.

5. Jak wybrać dostawcę usług cięcia laserowego?

Oceń dostawców pod kątem możliwości sprzętowych (laser CO2 vs laser światłowodowy), certyfikatów jakości, takich jak IATF 16949 dla wymagających zastosowań, szybkości reakcji w komunikacji oraz czasu realizacji ofert. Profesjonalne usługi powinny sprawdzać pliki pod kątem możliwości produkcyjnych, szczegółowo opisywać procesy kontroli jakości oraz udostępniać referencje z podobnych projektów. Rozważ, czy potrzebujesz usług wtórnych, takich jak gięcie, wykańczanie czy montaż, oferowanych kompleksowo, aby uprościć swój łańcuch dostaw.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —