Zalety niestandardowych kowanych nakrętek kołowych, które zapobiegają awarii kół

Zrozumienie niestandardowych wykutek nakrętek kołowych i ich znaczenie

Za każdym razem, gdy przyspieszasz, hamujesz lub pokonujesz ostry zakręt, Twoje koła doświadczają ogromnych sił. Co zapewnia ich bezpieczne przymocowanie do pojazdu? Te małe, ale potężne elementy złączne zwane nakrętkami kołowymi. Choć większość kierowców nigdy nie zastanawia się nad nimi drugi raz, elementy mocujące koła stanowią kluczowe połączenie między Twoim pojazdem a drogą pod nim. Gdy to połączenie ulega awarii, skutki mogą wahać się od uciążliwych po katastrofalne.

Niestandardowe kute nakrętki kołowe stanowią standard złota w technologii mocowania kół. W przeciwieństwie do odlewanych alternatyw, które są wlewane do form, lub wersji toczeniowych wykonywanych z prętów, kute nakrętki kołowe przechodzą intensywny proces produkcyjny, który radykalnie zmienia wewnętrzną strukturę metalu. Ta różnica ma znaczenie, niezależnie od tego, czy codziennie dojeżdżasz do pracy, czy testujesz granice wydajności na drodze podczas weekendowych przejażdżek, czy też ścigasz się competitively swoim pojazdem.

Wyjaśnienie różnicy wynikającej z kucia

Wyobraź sobie kawałek metalu uciskany ogromnym ciśnieniem – czasem przekraczającym 2000 ton siły. Ten proces nie tylko nadaje materiałowi kształt; on fundamentalnie reorganizuje jego architekturę molekularną. Podczas kucia metal jest podgrzewany, a następnie uciskany, przez co jego struktura ziarnista ustawia się w ciągłych, nieprzerwanych wzorach, które powtarzają kontury elementu.

Kołki odlewane zaczynają się jako ciekły metal wlewany do form. Choć ta metoda pozwala na tworzenie skomplikowanych kształtów i obniżenie kosztów produkcji, powoduje powstawanie przypadkowych struktur ziarnistych z potencjalnymi wewnętrznymi pustkami i słabymi punktami. Kołki toczone powstają z pełnego pręta i oferują przyzwoitą wytrzymałość, jednak proces frezowania przerywa naturalny przebieg ziarna, tworząc potencjalne miejsca koncentracji naprężeń.

Wyobraź to sobie jak strukturę drewna. Gdy ciąć poprzecznie do włókien, materiał znacznie traci na wytrzymałości. Kucie to jak praca zgodnie z włóknem – zachowuje i wzmocnia naturalne ścieżki wytrzymałości. Niezależnie od tego, czy rozważasz solidne kołki pod kątem trwałości, kołki tytanowe w celu oszczędzenia masy, czy kołki tunerowe zapewniające kompatybilność z kołami aftermarket, zrozumienie tej różnicy w produkcji pomaga podejmować świadome decyzje.

Dlaczego struktura ziarnista ma znaczenie dla elementów kołowych

Według ekspertów od kucia z Queen City Forging, wyrównana struktura ziarna w wykuwkach eliminuje wewnętrzne wady, takie jak porowatość, jednocześnie zapewniając jednolitą gęstość materiału. Przekłada się to bezpośrednio na lepszą odporność na zmęczenie – kluczową cechę, gdy nakrętki kołowe są narażone na tysiące cykli obciążenia wynikających z przyspieszania, hamowania i sił działających podczas pokonywania zakrętów.

Proces kucia umożliwia również umocnienie odkształceniowe, w którym kontrolowane odkształcenie zwiększa gęstość dyslokacji w strukturze krystalicznej metalu. Sprawia to, że gotowy element staje się twardszy i bardziej odporny na odkształcenia pod obciążeniem. Dla entuzjastów jazdy sportowej, którzy regularnie obciążają swoje pojazdy, czy też dla osób, które wymieniły komponenty, takie jak zawór spustowy (blow off valve), aby zwiększyć ciśnienie doładowania, ta zaleta metalurgiczna daje rzeczywiście większy spokój.

W całym tym przewodniku znajdziesz obiektywne, neutralne informacje pod względem producenta, obejmujące wszystko, od doboru materiałów i wymagań dotyczących kompatybilności po odpowiednie techniki instalacji. Niezależnie od tego, czy modernizujesz ze względu na bezpieczeństwo, wydajność czy estetykę, zrozumienie korzyści wynikających z zastosowania kutej nakrętki kołowej pozwala Ci podjąć właściwą decyzję dostosowaną do konkretnego zastosowania.

Zalety wytrzymałości i trwałości kutej konstrukcji

Słyszałeś, że kute nakrętki kołowe są mocniejsze niż odlewane — ale co to naprawdę oznacza dla utrzymania Twoich kół przykręconych przy prędkościach autostradowych? Odpowiedź tkwi w nauce metalurgicznego uzasadnienia, które wielu konkurentów wspomina, ale rzadko wyjaśnia. Kiedy zrozumiesz, dlaczego kucie tworzy lepszy element złączny, uświadomisz sobie, że inwestycja w dobre nakrętki staje się decyzją dotyczącą bezpieczeństwa, a nie tylko ulepszeniem.

Proces kucia eliminuje wewnętrzne wolne przestrzenie i porowatość, którymi cierpią odlewane elementy. Zgodnie z badaniami branżowymi porównującymi kute i odlewane elementy , kute elementy zazwyczaj charakteryzują się około 26% wyższą wytrzymałością na rozciąganie i około 37% wyższą wytrzymałością zmęczeniową w porównaniu do swoich odlewniczych odpowiedników. To nie są marginalne ulepszenia — reprezentują one fundamentalnie różne możliwości działania pod obciążeniem.

Dlaczego różnice są tak znaczne? Metal odlewany krystalizuje się z losową orientacją ziaren, tworząc mikroskopijne słabe punkty, w których mogą powstawać pęknięcia. Kucie ściska i wyrównuje te ziarna, tworząc ciągłe wzory przepływu, skutecznie zamykając wewnętrzne szczeliny i zapewniając jednolitą gęstość całego elementu. Najlepsze kołpaki śrub kół do felg aftermarket wykorzystują tę przewagę konstrukcyjną, aby radzić sobie z większymi naprężeniami wynikającymi z dynamicznej jazdy.

Lepsza odporność na zmęczenie pod obciążeniem

Za każdym razem, gdy przyspieszasz, hamujesz lub dynamicznie pokonujesz zakręty, nakrętki kołowe są narażone na cykliczne obciążenia. To obciążenie cykliczne nie powoduje natychmiastowego uszkodzenia — zamiast tego stopniowo gromadzi się uszkodzenie poprzez proces zwany zmęczeniem metalu. Właśnie tutaj konstrukcja kowana naprawdę się wyróżnia.

Badania opublikowane w Czasopismo Metals zbadano cechy zmęczenia między kowanymi a niekowanymi stopami aluminium. Wyniki były uderzające: próbki kowane wykazywały znacznie dłuższą żywotność przy zmęczeniu i dużo mniejszy rozrzut wyników testów. Co ważniejsze, proces kucia zwiększył wytrzymałość na zmęczenie, jednocześnie zmniejszając jej zmienność — oznacza to, że elementy kute działają stabilnie, a nie niestabilnie.

Co powoduje tę przewagę pod względem odporności na zmęczenie? Badanie ujawniło, że materiały niewykuwane zawierały większe wewnętrzne wtrącenia i wady, które stanowiły miejsca inicjacji pęknięć. Pod wpływem cyklicznego obciążenia pęknięcia rozprzestrzeniają się z tych słabych punktów. Materiały wykuwane wykazywały mniejsze maksymalne rozmiary wtrąceń (13 μm w porównaniu do 21 μm przy równoważnych poziomach ufności), co znacząco zmniejsza ryzyko uszkodzenia w warunkach naprężeń o dużej liczbie cykli.

Weź pod uwagę, czego doświadczają nakrętki kół podczas typowej jazdy:

- Siły przyspieszenia działające na zazębienie gwintu

- Obciążenia hamulcowe przenoszone przez zestaw piasty koła

- Naprężenia skrętne powodujące siły boczne na powierzchniach mocowania koła

- Narażenie na wibracje spowodowane nierównościami drogi oraz hałasem łożysk hamulcowych na różnych częstotliwościach

- Cykliczne grzanie i chłodzenie spowodowane ciepłem z hamulców przekazywanym przez piastę

Nakrętka tytanowa lub wysokiej jakości opcja z chromomolu przechodzi przez te powtarzane naprężenia dzięki uporządkowanej strukturze ziarna, podczas gdy odlewy szybciej gromadzą uszkodzenia zmęczeniowe w wewnętrznych słabych punktach.

Stała siła docisku w czasie

Utrzymanie odpowiedniej siły docisku koła nie jest jednorazowym osiągnięciem — to wymóg trwający przez cały okres eksploatacji nakrętek kół. Konstrukcja kowana zapewnia mierzalne korzyści w zakresie utrzymania siły docisku, które bezpośrednio wpływają na bezpieczeństwo.

Gdy dokręcasz nakrętkę kołową zgodnie z zalecanym momentem obrotowym, lekko ją rozciągając, aby wytworzyć siłę docisku niezbędną do bezpiecznego zamocowania koła. Z biegiem czasu kilka czynników działa przeciw tej sile docisku:

- Rozszerzenie i kurczenie cieplne zmiany temperatury

- Osiadanie spowodowane wibracjami powierzchni stykowych

- Relaksacja naprężeń w materiale elementu łączącego

- Zużycie gwintu spowodowane wielokrotnym montowaniem i demontażem

Kołki kute lepiej opierają się tym mechanizmom degradacji, ponieważ ich gęsta, wolna od pustych przestrzeni struktura zachowuje stabilność wymiarową pod wpływem naprężeń termicznych. Wyrównana struktura ziarnista zapewnia również wyższą integralność gwintu, umożliwiając precyzyjne zazębienie nawet po wielokrotnym demontażu i montażu kół.

Dane badawcze potwierdzają te obserwacje z życia: elementy kute wykazywały bardziej spójne cechy zmęczenia materiału przy mniejszym rozproszeniu wyników. Ta spójność przekłada się na przewidywalne działanie siły docisku — będziesz wiedział, że koła są odpowiednio zamocowane, a nie zastanawiał się, czy twój sprzęt stopniowo traci swą skuteczność.

Dla samochodów użytkowych oznacza to mniejszą konieczność ponownego dokręcania oraz większą pewność podczas sezonowej wymiany opon. Dla entuzjastów jazdy sportowej, którzy eksploatują swoje pojazdy agresywnie, na torach lub dynamicznie po drogach lokalnych, stała siła docisku zapobiega stopniowemu luzowaniu, które może poprzedzać katastrofalne oderwanie koła.

Zrozumienie tych podstaw metalurgicznych pozwala wyjaśnić, dlaczego wysokiej jakości kute elementy mocujące mają wyższą cenę. Nie płacisz wyłącznie za nazwę marki czy wykończenie estetyczne – inwestujesz w fundamentalne właściwości materiału, które bezpośrednio wpływają na to, czy koła pozostaną zamocowane podczas tysięcy kilometrów użytkowania w warunkach rzeczywistych. Mając już tę podstawę wytrzymałości, przeanalizujmy, jak różne materiały wpływają na te cechy eksploatacyjne.

Kompletna porównanie materiałów dla kutyh nakrętek kołowych

Skoro już wiesz, dlaczego kucie zapewnia lepszą wytrzymałość, kolejne pytanie brzmi: który materiał oferuje najlepszą wydajność dla Twoich konkretnych potrzeb? Zakładając nakrętki kołowe do felg aftermarketowych, napotkasz cztery główne opcje – każda z odmiennymi cechami, które czynią ją idealną dla różnych zastosowań. Przeanalizujmy, co naprawdę oznaczają te specyfikacje materiałowe.

Brzmi skomplikowanie? Nie musi. Wybór materiału można porównać do wyboru opon: mieszanka dedykowana torowi wyścigowemu doskonale sprawdza się na suchym asfalcie, ale ma problemy na mokrej nawierzchni. Podobnie każdy materiał kołpaka kół dobrze radzi sobie w określonych warunkach, jednak wiąże się z kompromisami w innych. Zrozumienie tych różnic pozwala uniknąć kosztownych błędów i zapewnia, że elementy kołowe będą odpowiadać Twoim potrzebom jazdy.

Specyfikacje gatunków materiałów wyjaśnione

Gdy widzisz oznaczenia takie jak "4140 chromoly" lub "7075-T6 aluminium", to nie są to terminy marketingowe – są to dokładne specyfikacje materiałów definiujące właściwości eksploatacyjne. Oto co te klasy naprawdę oznaczają:

stal 4140 Chromoly: To oznaczenie wskazuje stal stopową chromowo-molibdenową z określonymi zawartościami węgla (0,40%) oraz pierwiastków stopowych. Chrom zwiększa twardość i odporność na zużycie, podczas gdy molibden poprawia wytrzymałość w podwyższonej temperaturze. Ten materiał zapewnia wyjątkowy stosunek wytrzymałości do masy w zastosowaniach wysokich osiągów, co czyni go popularnym wyborem wśród entuzjastów poszukujących trwałości bez nadmiaru masy.

aluminium 7075-T6: „7075” odnosi się do stopu aluminium, w którym cynk jest głównym pierwiastkiem stopowym, tworząc jeden z najmocniejszych dostępnych rodzajów aluminium. Oznaczenie „T6” wskazuje proces hartowania – uleganie obróbce cieplnej roztworowej i sztuczne starzenie – które maksymalizuje wytrzymałość. Mimo imponująco niskiej masy, materiał ten wymaga ostrożności przy zastosowaniach związanych z wysokimi temperaturami.

Tytan klasa 5 (Ti-6Al-4V): To specyfikacja nakrętek z tytanu lotniczego wskazuje stop zawierający 6% glinu i 4% wanadu. Zgodnie z Badaniami porównawczymi tytanu firmy Tire Hardware , tytan klasy 5 charakteryzuje się wytrzymałością na rozciąganie wynoszącą 950 MPa—znacznie przewyższającą standardowe śruby stalowe o wytrzymałości 800 MPa—przy jednoczesnym zmniejszeniu masy o 50%. Wersje premium, takie jak łączniki z tytanu firmy Hyperion, wykorzystują tę klasę materiału w celu osiągnięcia maksymalnej wydajności.

Stal nierdzewna (304 lub 316): Te gatunki oznaczają stopy chromowo-niklowe zoptymalizowane pod kątem odporności na korozję. Gatunek 316 zawiera molibden, który zapewnia lepszą ochronę przed chlorkami (solą drogową), co czyni go idealnym rozwiązaniem dla trudnych warunków atmosferycznych. Jednak stal nierdzewna zazwyczaj oferuje niższą wytrzymałość niż stal chromomolibdenowa przy tej samej masie.

Dopasowanie materiału do zastosowania

Wybór odpowiedniego materiału zależy od tego, co jest najważniejsze w Twoich warunkach jazdy. Poniższa tabela porównuje kluczowe cechy wydajności wszystkich czterech materiałów:

| Materiał | Wytrzymałość na rozciąganie | Waga | Odporność na korozję | Oporności na temperatura | Idealnych przypadków zastosowania |

|---|---|---|---|---|---|

| stal chromomolibdenowa 4140 | Bardzo wysoka (850–1000 MPa) | Najcięższe | Umiarkowana (wymaga powłoki) | Doskonały | Wyścigi, holowanie, jazda sportowa |

| 7075-T6 Aluminium | Umiarkowana (570 MPa) | Najlżejszy | Dobra (anodyzacja poprawia) | Ograniczone | Pojazdy wystawowe, lekkie konstrukcje, łagodne użytkowanie miejskie |

| Tytan Grade 5 | Wysoka (950 MPa) | o 50% lżejszy niż stal | Doskonała (naturalna odporność) | Doskonały | Zastosowanie na torze, dla entuzjastów wydajności, w wilgotnych klimatach |

| Stal nierdzewna (316) | Średnia-Wysoka (580 MPa) | Podobna do stali chromowo-molibdenowej | Doskonały | Dobre | Obszary przybrzeżne, jazda zimą, samochody użytkowe |

Decydując się między tymi opcjami, rozważ, co naprawdę dzieje się podczas agresywnej jazdy. Śruby kołowe z tytanu zachowują swoją wytrzymałość nawet przy wielokrotnym nagrzewaniu podczas intensywnego hamowania — sytuacjach, w których aluminium może mięknąć i utracić siłę docisku. Badania przeprowadzone przez Tire Hardware potwierdzają, że tytan "zachowuje swoją wytrzymałość i strukturę nawet w warunkach wysokiej temperatury na torze", podczas gdy stal może ulec rozszerzeniu cieplnemu i potencjalnie poluzować się.

Oszczędność masy wymaga ostrożnego kontekstu. Tak, tytan oferuje znaczące zmniejszenie masy w porównaniu ze stalą — około 50% lżejszy przy komponentach o równoważnej wytrzymałości. Aluminium pozwala zaoszczędzić jeszcze więcej masy, ale wiąże się to z widocznym spadkiem wytrzymałości, co ogranicza jego przydatność do dynamicznej jazdy. Dla pojazdów torowych lub konstrukcji skupionych na redukcji masy niesprężynowanej tytan stanowi punkt optymalny pod względem wydajności: znaczna redukcja masy bez kompromisów dotyczących niezawodności.

Jednak dla wielu użytkowników codziennych samochodów stal chromowo-molibdenowa pozostaje rozwiązaniem praktycznym. Zapewnia doskonałą wytrzymałość przy niższej cenie, doskonale radzi sobie z temperaturami oraz oferuje sprawdzoną trwałość przez miliony kilometrów użytkowania w warunkach rzeczywistych. Przewaga masy w porównaniu z tytanem staje się pomijalna przy normalnej jeździe ulicznej, gdzie różnica w masie rotacyjnej nie wpłynie w sposób zauważalny na przyspieszenie czy prowadzenie.

Klimat wpływa również na wybór materiału. Jeśli mieszkasz w miejscu, gdzie drogowe sole pokrywają autostrady zimą, odporność korozyjna stali nierdzewnej lub tytanu staje się rzeczywistą zaletą w porównaniu do chromomolibdenu, który wymaga powłok ochronnych zapobiegających rdzy. Naturalna odporność tytanu na korozję oznacza, że Twoja inwestycja zachowa swój wygląd i integralność konstrukcyjną przez lata, nawet w surowych warunkach nadmorskich czy okolicznościach krajów północnych.

Po wyjaśnieniu cech materiałów, kompatybilność staje się Twoją kolejną kluczową decyzją. Najmocniejszy na świecie nakrętka tytanowa nie ochroni Twoich kół, jeśli nie będzie pasować do typu gniazda i specyfikacji gwintu Twojego pojazdu.

Podstawy typów gniazd i kompatybilności skoku gwintu

Wybrałeś wysokiej jakości materiał kowany o doskonałych właściwościach wytrzymałościowych — jednak żadna z tych cech nie ma znaczenia, jeśli nakrętki kołowe nie pasują do Twojego pojazdu. Kompatybilność może wydawać się prosta, ale to właśnie tutaj entuzjaści najczęściej popełniają kosztowne błędy. Użycie niewłaściwego typu stożka lub skoku gwintu powoduje powstanie niebezpiecznych warunków, których nie da się przezwyciężyć nawet najwyższą jakością materiału. Przeanalizujmy kluczowe specyfikacje, które należy sprawdzić przed zakupem wymiennych nakrętek kołowych.

Oto rzeczywistość: specjalna nakrętka zaprojektowana do jednego zastosowania może stać się zagrożeniem w innym. Niezgodne typy stożków uniemożliwiają prawidłowe przyleganie do koła, podczas gdy niewłaściwy skok gwintu prowadzi do ścinania gwintu, osłabiając połączenie. Zrozumienie tych podstaw chroni zarówno Twoją inwestycję, jak i bezpieczeństwo.

Przewodnik kompatybilności typów stożków

„Siedzenie” oznacza powierzchnię, na której nakrętka kołowa styka się z kolem. Ten punkt kontaktu musi być idealnie dopasowany — nieprawidłowo osadzona nakrętka nie rozłoży równomiernie siły docisku, co może prowadzić do przemieszczania się koła lub koncentracji naprężeń uszkadzających powierzchnię mocowania koła.

Trzy główne typy siedzeń dominują na rynku motoryzacyjnym:

Stożkowy/pośladkowy (60 stopni): Najczęstsza konfiguracja dla kół tuningowych i wielu pojazdów krajowych. Charakteryzują się nachyloną powierzchnią, która centruje nakrętkę podczas dokręcania, tworząc efekt klinowania, który zwiększa bezpieczeństwo połączenia. Podczas zakupu specjalnych nakrętek do ulepszonych kół aftermarketowych, najprawdopodobniej będziesz potrzebować właśnie siedzeń stożkowych.

Kulisty/promieniowy (sferyczny): Zazwyczaj stosowane w pojazdach europejskich, w tym BMW, Mercedes-Benz, Audi i Volkswagen. Posiadają zaokrągloną powierzchnię osadzenia, która styka się z odpowiednim zakrzywionym gniazdem w kole. Śruby z kulistym osadzeniem wymagają dokładnego dopasowania promienia — użycie nakrętki stożkowej na kole z kulistym osadzeniem powoduje kontakt punktowy zamiast właściwego styku powierzchniowego.

Płaskie/Mag (typ talerzyka): Stosowane w niektórych japońskich pojazdach oraz specjalnych kołach aftermarket przeznaczonych do wyścigów przyspieszenia lub pokazów. Charakteryzują się płaską powierzchnią osadzenia z wbudowanym lub oddzielnym talerzykiem, który rozprowadza obciążenie na większym obszarze. Niektóre koła typu mag wymagają takiej konfiguracji, aby zapobiec uszkodzeniu cieńszych płaskowników mocujących.

Nigdy nie zakładaj, że nowe koła mają ten sam rodzaj osadzenia co fabryczne koła. Zawsze sprawdź wymagania dotyczące typu osadzenia w specyfikacjach producenta kół przed zakupem śrub lub nakrętek.

Identyfikacja skoku gwintu prosta jak nigdy

Skok gwintu decyduje o tym, czy nakrętka kołowa może być prawidłowo nawinięta na śruby koła Twojego pojazdu. Zgodnie z DrivenProducts.com, wybór niewłaściwego skoku gwintu powoduje, że nakrętki "przycinają się podczas dokręcania i nie wchodzą całkowicie", co może prowadzić do uszkodzenia gwintu i potencjalnej utraty koła.

Specyfikacja gwintu łączy dwa pomiary: średnicę gwintu oraz jego skok. Spotyka się je w formatach takich jak M12x1,5 (metryczny) lub 1/2"-20 (standard amerykański). Pierwsza liczba wskazuje średnicę gwintu; druga określa odległość między zwojami gwintu (metryczna, w milimetrach) lub liczbę zwojów na cal (standard amerykański).

Typowe skoki gwintu różnią się w zależności od regionu producenta:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi oraz wiele innych japońskich i krajowych pojazdów

- M12 x 1,25: Infiniti, Nissan, Subaru oraz wybrane inne marki

- M14 x 1,5: Wiele nowoczesnych ciężarówek, SUV-ów i pojazdów europejskich wymagających większych elementów łącznych

- M14 x 2,0: Wybierz zastosowania ciężkie

- 1/2"-20:Klasyczne amerykańskie pojazdy oraz niektóre nowoczesne pojazdy krajowe

- 9/16"-18:Większe pojazdy krajowe i ciężarówki

Jak ustalić właściwe specyfikacje? Zacznij od instrukcji obsługi pojazdu, w której zazwyczaj podane są fabryczne specyfikacje nakrętek kołowych. Alternatywnie możesz zmierzyć istniejące elementy za pomocą miernika skoku gwintu, który jest dostępny w każdym sklepie z częściami samochodowymi. Uwagi DrivenProducts możesz również zabrać istniejącą nakrętkę do lokalnego sklepu z artykułami gospodarczymi i nawinąć ją na dostępne tam śruby, aby potwierdzić rozmiar.

W przypadku pojazdów europejskich pamiętaj, że wielu producentów – w tym Audi, BMW i Mercedes – stosuje śruby do kół zamiast połączenia trzpienia z nakrętką, które jest powszechne w pojazdach azjatyckich i krajowych. Ta różnica ma znaczenie podczas zakupów, ponieważ wymienne nakrętki nie będą pasować do systemów ze śrubami.

Podczas mierzenia istniejących nakrętek kół sprawdź zarówno typ nasadki, jak i specyfikację gwintu przed zamówieniem zamienników. Suwmiarka precyzyjna pomaga potwierdzić średnicę gwintu, a miernik skoku weryfikuje odstęp między zwojami. Jeśli modernizujesz oryginalne felgi na niestandardowe, sprawdź, czy wymagają one innego typu nasadki niż fabryczne rozwiązanie — często ma to miejsce przy przejściu z konfiguracji OEM na niestandardowe.

Skutki nieprawidłowego doboru rozmiaru wykraczają poza proste trudności montażowe. Pogryzienie gwintu powoduje uszkodzenie kołków kół, które wymagają kosztownej wymiany. Niewłaściwie osadzone elementy tworzą nierównomierne docisk, który może spowodować pęknięcie powierzchni mocowania koła lub stopniowe poluzowanie się połączenia. Te awarie mogą wystąpić nagle i bez ostrzeżenia, dlatego weryfikacja specyfikacji jest niezbędna przed pierwszym montażem. Gdy już zrozumiemy wymagania dotyczące kompatybilności, przeanalizujmy, kiedy modernizacja do niestandardowych, kowanych elementów staje się rzeczywiście konieczna, a kiedy oryginalne wyposażenie wystarcza.

Kiedy są potrzebne niestandardowe kute nakrętki kołowe

Oto pytanie, z którym wiele osób ma problem: czy naprawdę potrzebujesz niestandardowych kutyh nakrętek kołowych, czy oryginalne elementy wystarczą w zupełności? Szczera odpowiedź zależy całkowicie od sposobu użytkowania Twojego pojazdu. Chociaż producenci projektują nakrętki OEM tak, aby wytrzymały normalne warunki jazdy, istnieje kilka sytuacji, które wykraczają poza „normalne” – i właśnie wtedy zrozumienie rzeczywistych zalet kutych elementów staje się wartościowe.

Przejdźmy do sedna i sprawdźmy, kiedy modernizacja ma praktyczny sens, a kiedy jest jedynie wyborem estetycznym. Ta wskazówka decyzyjna wypełnia lukię, którą większość konkurentów pomija, pozostawiając Cię w niepewności, czy wysoka cena przekłada się na rzeczywistą wartość w Twojej konkretnej sytuacji.

Kiedy nakrętki OEM okazują się niewystarczające

Oryginalne nakrętki kołowe działają wystarczająco dobrze w warunkach zakładanych przez producentów: codzienna jazda do pracy, okazjonalna jazda autostradą oraz typowe warunki atmosferyczne. Są jednak projektowane z myślą o równowadze między kosztem, wystarczającą wydajnością i efektywnością masowej produkcji – nie mają za zadanie osiągać doskonałych wyników w wymagających zastosowaniach. Kilka sytuacji ujawnia ich ograniczenia:

Montaż kół aftermarket Gdy modernizujesz samochód, instalując koła aftermarket, oryginalne nakrętki kołowe często nie będą działać poprawnie. Inne typy gniazd, różne wymagania dotyczące głębokości oraz względy estetyczne zwykle wymagają nowego sprzętowania. Jeśli używasz nakrętek do kół Moto Metal lub innych rozwiązań aftermarket, specjalnie dopasowane, kute elementy zapewniają prawidłowe pasowanie i estetykę. Dodatkowo ustalenie offsetu kół dla nowego zestawu to tylko jeden z czynników kompatybilności – nakrętki muszą również idealnie odpowiadać specyfikacji Twoich kół.

Agresywne warunki jazdy: Sprzęt oryginalny nie jest zaprojektowany do wielokrotnych cykli wysokiego obciążenia wynikających z dynamicznej jazdy. Odporność na zmęczenie standardowych odlewanych lub toczeniowych nakrętek może okazać się niewystarczająca, gdy regularnie wykorzystujesz granice osiągów pojazdu, szczególnie podczas intensywnego hamowania, które generuje znaczący przepływ ciepła przez zestaw piasty.

Zastosowania w holowaniu ciężkich przyczep: Holowanie przyczep lub przewożenie dużych ładunków powoduje wielokrotne zwiększenie sił działających na elementy mocujące koła. Dodatkowa masa zwiększa naprężenia podczas przyspieszania, hamowania i pokonywania zakrętów, generując jednocześnie więcej ciepła w układach hamulcowych pracujących w większym obciążeniu. Standardowe nakrętki mogą zachować wystarczającą siłę docisku przy normalnych obciążeniach, lecz mają problemy z radzeniem sobie z podwyższonymi wymogami wynikającymi z ciągłego holowania.

Wpływ środowiska naturalnego: Jeśli mieszkasz w obszarach przybrzeżnych lub regionach, gdzie intensywnie stosuje się sól drogową zimą, fabryczne elementy mocujące — zwłaszcza stal niepokryta — ulegają korozji z biegiem czasu. Ta korozja osłabia łączniki, utrudnia ich demontaż i może prowadzić do zawarcia gwintów, co uszkadza kołki kół. Kute elementy z tytanu lub stali nierdzewnej znacznie lepiej odpierają takie warunki.

Zastosowania wysokoprężne wymagające kutych elementów mocujących

Oceniając potrzebę modernizacji, weź pod uwagę obciążenia termiczne, jakim narażone są elementy mocujące kół podczas jazdy. Zgodnie z badaniami dotyczącymi tytanowych śrub , stop tytanu zachowuje 90% swojej wytrzymałości w temperaturach dochodzących do 300°C, podczas gdy nakrętki stalowe osiągają granicę około 250°C po specjalnym procesie hartowania. Aluminium, mimo zalet wynikających z niewielkiej masy, ulega największym degradacjom — traci wytrzymałość, gdy ciepło z hamulców przekazuje się przez piastę podczas dynamicznej jazdy.

To zachowanie termiczne ma duże znaczenie dla entuzjastów toru. Podczas wielokrotnego intensywnego hamowania twoje tarcze hamulcowe mogą osiągnąć temperaturę przekraczającą 500°C, a to ciepło przewodzone jest przez piastę do elementów mocujących koła. Kołpaki kół zamiennych wykonane z tytanu lub wysokiej jakości stali chromomolibdenowej wytrzymują te cykle cieplne bez zmian wymiarów lub utraty wytrzymałości, jak ma to miejsce w przypadku aluminium. Zrozumienie oznaczeń UTQG pomaga w doborze opon odpowiednich do Twoich celów związanych z osiągami — i ten sam świadomy dobór odnosi się do elementów mocujących koła, które nie staną się słabszym ogniwem Twojego pojazdu.

Następujące zastosowania najbardziej korzystają z niestandardowych, kowanych elementów mocujących:

- Uczestnicy dni na torze: Wybierz tytan lub stal chromomolibdenową ze względu na wielokrotne obciążenia termiczne oraz konieczność silnego docisku. Najlepsze zapadki antykradzieżowe do użytku na torze łączą funkcje bezpieczeństwa z stabilnością termiczną.

- Zawodnicy w rajdach terenowych i zawodach time attack: Tytan pozwala zaoszczędzić na masie niesprężynowanej, zachowując wytrzymałość przy dużych obciążeniach skrętowych.

- Pojazdy specjalnie przeznaczone do holowania: Stal chromowo-molibdenowa zapewnia maksymalną wytrzymałość przy długotrwałym przenoszeniu dużych obciążeń i racjonalnym koszcie.

- Miłośnicy jazdy w terenie: Kuta stal lepiej niż inne materiały wytrzymuje obciążenia udarowe i oddziaływanie drobnego śmiecia; odporność na korozję przedłuża żywotność w błocie i wodzie.

- Pojazdy wystawowe i budowy estetyczne: Kute aluminium lub tytan w niestandardowych wykończeniach podnoszą wygląd bez kompromitowania integralności konstrukcyjnej.

- Samochody użytkowe w trudnych warunkach klimatycznych: Kuta stal nierdzewna lub tytan odporna jest na korozję spowodowaną solą drogową, zachowując niezawodność działania.

Dla typowych kierowców codziennie pokonujących umiarkowane przebiegi bez agresywnego stylu jazdy, oryginalne elementy fabryczne często pozostają całkowicie wystarczające. Korzyści z niestandardowych kutek kołowych stają się najbardziej przekonujące, gdy użytkowanie pojazdu wykracza poza normalne parametry — niezależnie od tego, czy chodzi o jazdę sportową, duże obciążenia, narażenie na warunki atmosferyczne czy instalację kół aftermarket wymagających innych specyfikacji.

Zrozumienie, kiedy ulepszenia przynoszą rzeczywistą wartość, a kiedy jedynie marginalną poprawę, pozwala skutecznie alokować budżet na modyfikacje. Gdy już ustalono sposób użytkowania, prawidłowa instalacja staje się kolejnym kluczowym czynnikiem umożliwiającym w pełni wykorzystanie potencjału wysokiej jakości osprzętu kołowego.

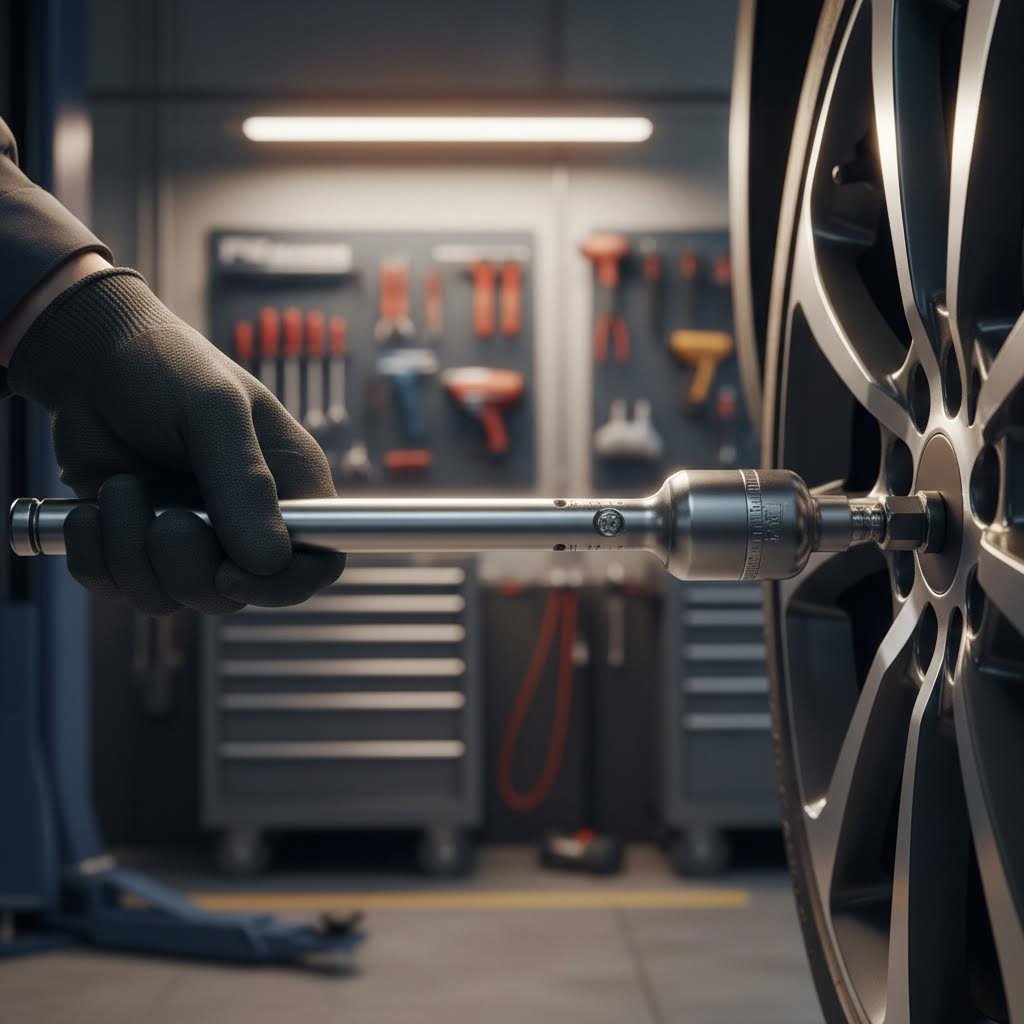

Prawidłowa instalacja i specyfikacje momentu dokręcania

Zainwestowałeś w wysokiej jakości kute nakrętki kołowe i sprawdziłeś ich zgodność — teraz proces montażu decyduje o tym, czy rzeczywiście skorzystasz z zalet tych niestandardowych kutyh nakrętek. Zaskakujące, ale właśnie na tym etapie wielu entuzjastów podważa wartość własnych ulepszeń. Niewłaściwy montaż może zamienić wysokiej klasy elementy w zagrożenie bezpieczeństwa, niezależnie od jakości materiału czy precyzji produkcji.

Według Brake & Front End magazine , „Wiele osób uważa, że należy dokręcać nakrętki kołowe, aż przestaną się kręcić. Nic bardziej mylnego. Mierzymy moment obrotowy, ale celem jest osiągnięcie odpowiedniej siły docisku." Ta różnica ma ogromne znaczenie — przekręcanie niszczy gwinty i faktycznie może zmniejszyć skuteczność docisku, podczas gdy niedokręcenie wiąże się z oczywistym ryzykiem poluzowania.

Specyfikacje momentu obrotowego według zastosowania

Dlaczego wszystkie nakrętki kołowe nie mają tej samej specyfikacji momentu obrotowego? Kilka czynników wpływa na poprawną wartość dla Twojego konkretnego zestawienia:

Rozmiar gwintu: Wężki o większym średnicy (M14 w porównaniu do M12) wymagają wyższych wartości momentu obrotowego, ponieważ angażują więcej materiału i generują większą siłę docisku na każdy obrót. Zasada ta jest dobrze widoczna przy porównaniu rozmiarów kluczy do świec zapłonowych — mniejsze elementy łączące wymagają mniejszego momentu obrotowego, aby osiągnąć odpowiednie wydłużenie.

Właściwości materiału: Różne materiały inaczej reagują na przyłożony moment obrotowy. Nakrętki kołpakowe z aluminium wymagają zazwyczaj niższych wartości momentu obrotowego niż ich stalowe odpowiedniki, ponieważ moduł sprężystości aluminium jest niższy, co oznacza, że materiał ten łatwiej się rozciąga. Nadmierny dokręcanie może spowodować trwałe odkształcenie lub uszkodzenie gwintu.

Zastosowanie w pojeździe: Producenci określają wartości momentu obrotowego na podstawie masy kół, przewidywanych obciążeń oraz konstrukcji piasty. Dla kompaktowego sedana może to być 80 ft-lbs (około 108 niutonometrów), podczas gdy samochód ciężarowy wymaga 140 ft-lbs lub więcej. Zawsze należy sprawdzić dokładne wymagania dla danego pojazdu.

Poniższe ogólne wytyczne obowiązują w przypadku braku dostępnych specyfikacji producenta, zgodnie z OnAllCylinders :

| Rozmiar nitki | Zakres momentu obrotowego (ft-lbs) | Zakres momentu obrotowego (Nm) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Zawsze należy kierować się specyfikacjami producenta zamiast ogólnymi wytycznymi. Podręcznik użytkownika pojazdu lub dokumentacja producenta felg zawiera ostateczne wymagania dotyczące momentu dokręcania dla danego zastosowania.

Najlepsze praktyki instalacyjne dla długowieczności

Prawidłowa instalacja to więcej niż tylko osiągnięcie odpowiedniego momentu dokręcenia. Stowarzyszenie Branży Oponierskiej opracowało procedurę R.I.S.T. — Usuń zanieczyszczenia, Sprawdź powierzchnie, Dokręć kołpaki, Wyreguluj moment według specyfikacji — specjalnie w celu zapewnienia kompletnego procesu montażu, który zapobiega awariom.

Postępuj zgodnie z tą instrukcją krok po kroku, aby osiągnąć optymalne wyniki:

- Dokładnie sprawdź śruby kół. Oczyść zabrudzone lub rdzawe gwinty za pomocą szczotki drucianej lub narzędzia do czyszczenia gwintów. Jeśli śruby są rozciągnięte, uszkodzone lub były wcześniej przeciągane, wymień je przed kontynuowaniem. Family Handyman zauważa że wyrabianie uszkodzonych śrub młotkiem może uszkodzić łożyska kół — zamiast tego używaj odpowiednich narzędzi do demontażu.

- Wyczyść wszystkie powierzchnie stykowe. Usuń widoczną rdzę, smar i korozję z powierzchni talerza piasty oraz powierzchni dociskowej koła. Zanieczyszczenia pomiędzy tymi powierzchniami ulegają uciskaniu w czasie, co zmniejsza siłę docisku i powoduje wibracje.

- Sprawdź zgodność typu gniazda. Upewnij się, że nakrętki kół odpowiadają wymaganiom gniazda felg — stożkowe, kuliste lub płaskie. Niezgodne gniazda powodują niebezpieczny kontakt punktowy zamiast odpowiedniego styku powierzchniowego.

- Stosuj środek przeciwzaczepny oszczędnie. Cienka warstwa wokół środkowego otworu piasty zapobiega przyleganiu kół podczas późniejszego demontażu. Nigdy jednak nie stosuj środka przeciwzaczepnego na gwintach nakrętek kół, chyba że jest to wyraźnie zalecane — może to zmienić zależność między momentem dokręcania a siłą docisku.

- Nakręć ręcznie wszystkie nakrętki kół w pierwszej kolejności. To potwierdza prawidłowe zaangażowanie gwintu i zapobiega ścinaniu gwintu. Jeśli nakrętka nie obraca się swobodnie ręką, należy przerwać i sprawdzić przyczynę przed użyciem narzędzi.

- Dokręć w wzorze krzyża. Zacznij dokręcać wszystkie nakrętki do około połowy końcowej wartości momentu obrotowego, stosując sekwencję krzyżową. To wyśrodkowuje koło na piastie zgodnie z zamierzeniem.

- Ostateczny moment dokręcenia kluczem dynamometrycznym. Dokręć całkowicie zgodnie z zaleceniem producenta, stosując ten sam wzór krzyżowy. Użyj wysokiej jakości klucza dynamometrycznego — nie używaj pistoletu udarowego do tego krytycznego kroku.

- Sprawdź obrót koła. Uważnie upewnij się, że koło obraca się swobodnie, bez dotykania elementów hamulca lub zawieszenia, zanim opuścisz pojazd.

Dlaczego należy unikać pistoletów udarowych przy końcowym dokręcaniu? Pistolety pneumatyczne dostarczają momentu obrotowego w szybkich impulsach, co może przekroczyć docelowy moment przed reakcją operatora. Różnice ciśnienia powietrza, zużyte nasadki i wrażliwość spustu powodują niestabilność wartości momentu. OnAllCylinders wyraźnie stwierdza : „Nie używaj pistoletu udarowego do dokręcania nakrętek kołowych!”. Stosowanie tzw. torque sticks (drążków momentowych) o wartości 60% ostatecznego momentu może pomóc podczas wstępnego dokręcania, ale końcowe dokręcenie należy zawsze wykonać kluczem dynamometrycznym typu clicker lub cyfrowym.

Wymagania dotyczące ponownego dokręcania: Po początkowej instalacji nakrętki kołowe należy ponownie dokręcić po przejechaniu pierwszych 50–100 mil. Wynika to z wstępnego osiadania powierzchni stykających się, docisku nowych komponentów oraz ewentualnego niewielkiego docisku gwintu występującego podczas pierwszych kilometrów jazdy. Ten krok jest szczególnie ważny przy nowych felgach, nowych kołkach lub najlepszych zabezpieczonych nakrętkach kołowych, które mogą osiąść inaczej niż standardowe elementy.

Znaki ostrzegawcze i tryby uszkodzeń

Nawet wysokiej jakości kute nakrętki kołowe wymagają w końcu wymiany. Rozpoznanie objawów ostrzegawczych zapobiega awariom zanim staną się niebezpieczne – podobnie jak zauważenie białego dymu wydobywającego się z wydechu sygnalizujące potencjalne problemy silnika, pewne wskaźniki wymagają natychmiastowej uwagi dla Twoich elementów kołowych:

- Uszkodzenie gwintu: Jeśli nakrętka kołowa kręci się swobodnie bez dokręcania, gwint jest uszkodzony. Należy natychmiast wymienić zarówno uszkodzoną nakrętkę, jak i kołek kołowy.

- Uszkodzenie powierzchni osadzenia: Widoczna deformacja, zadziory lub zużycie na powierzchni osadzenia wskazują na naruszenie kontaktu. Uszkodzone powierzchnie osadzenia powodują niestabilne siły docisku.

- Wskaźniki korozji: Rdza powierzchniowa ma charakter kosmetyczny, ale ubytki sięgające dolnych części gwintu osłabiają element łączący. Silnie zkorodowane elementy trudno jest usunąć i mogą ulec uszkodzeniu pod obciążeniem.

- Trudna demontaż: Śruby kołowe wymagające nadmiernej siły do odkręcenia mogą mieć rozciągnięty gwint, być sczepione z powodu korozji bimetalicznej lub uszkodzone termicznie.

- Widoczne pęknięcia: Każda pęknięta – nawet mikropęknięcie – oznacza natychmiastową wymianę. Kute elementy lepiej opierają się pękaniu niż inne rozwiązania, jednak zmęczenie materiału w końcu dotyczy wszystkich rodzajów.

Zastępując elementy łączące, rozważ wymianę wszystkich śrub kołowych na danym kole, zamiast mieszać stare i nowe komponenty. Według ekspertów motoryzacyjnych z Family Handyman, jeśli jeden trzpień odkształcił się lub wiele trzpieni wykazuje uszkodzenia, "pozostałe prawdopodobnie również są uszkodzone i wkrótce ulegną awarii". Ta sama zasada dotyczy śrub kołowych narażonych na identyczne warunki obciążenia.

Prawidłowa instalacja zamienia inwestycję w wysokiej jakości kute elementy złączne na niezawodną, długotrwałą pracę. Gdy nakrętki kołowe są poprawnie zamontowane i dokręcone, to konserwacja decyduje o tym, jak długo ta wydajność potrwa.

Rozważania dotyczące konserwacji i trwałości

Twoje niestandardowe kute nakrętki kołowe zostały prawidłowo zamontowane i dokręcone – ale praca jeszcze się nie kończy. Jak każdy precyzyjny element samochodowy, osprzęt koła wymaga ciągłej uwagi, aby zapewnić trwałość uzasadniającą jego wysoką cenę. Dobra wiadomość? Kute elementy wymagają znacznie mniej konserwacji niż gorsze alternatywy, a przy odpowiedniej pielęgnacji służą znacznie dłużej.

Pomyśl o tym w ten sposób: nie zignorowałbyś uszkodzeń felg od uderzenia w krawężnik na drogich kolebach, więc taką samą staranność należy przejawiać wobec elementów je łączących. Czynniki środowiskowe stale działają przeciw Twoim nakrętkom kołowym – sól drogowa, wilgotność, kurz hamulcowy i chemikalia torowe wpływają na różne materiały na różne sposoby. Zrozumienie tych oddziaływań pomaga skutecznie chronić Twoją inwestycję.

Procedury konserwacji według typu materiału

Każdy materiał nakrętek kołowych inaczej reaguje na środki czyszczące, oddziaływanie środowiska i procedury konserwacji. To, co idealnie działa dla stali chromowo-molibdenowej, może uszkodzić wykończenie aluminiowe, podczas gdy naturalna odporność tytanu znacznie upraszcza procedury konserwacji.

Stal chromowo-molibdenowa (4140): Te pracowite elementy wymagają najbardziej aktywnej konserwacji ze względu na ich skłonność do korozji. Zgodnie z Grassroots Motorsports , utrzymywanie czystości elementów stalowych zapobiega przyleganiu gwintów – mikroskopijnemu spawaniu powierzchni gwintów, które utrudnia demontaż i prowadzi do uszkodzeń. Co kilka demontaży kół, przepłucz gwinty środkiem do hamulców i użyj szczotki drucianej, aby usunąć wszelkie nagromadzenia. Sprawdzaj powłoki ochronne pod kątem zadzierzgnięć lub zużycia, które odsłaniają surowy metal.

Tytan (Grade 5): Najłatwiejszy materiał do utrzymania dzięki naturalnej odporności na korozję. Standardowe czyszczenie łagodnym mydłem i wodą usuwa kurz z hamulców i brud drogowy, nie narażając powierzchni na uszkodzenia. Unikaj agresywnych kwasowych środków do czyszczenia felg, które mogą spowodować przebarwienia wykończenia. Trwałość tytanu oznacza, że więcej czasu spędzisz na cieszeniu się swoimi felgami niż martwieniem się konserwacją elementów.

aluminium 7075-T6: Wykończenia anodowane chronią aluminiowe nakrętki kołpakowe, ale wymagają delikatnej pielęgnacji. Stosuj wyłącznie środki o obojętnym pH — produkty kwasowe lub zasadowe mogą uszkodzić warstwę anodowaną i przyspieszyć korozję podłożowego aluminium. Regularnie sprawdzaj powierzchnie anodowane pod kątem rys lub zużycia, które naruszają ochronę. Produkty marek takich jak Gorilla wheel nuts często charakteryzują się wysokiej jakości anodowaniem, jednak nawet premium powłoki wymagają odpowiedniej pielęgnacji.

Stal nierdzewna (316): Chociaż stal nierdzewna jest naturalnie odporna na korozję, może ulegać przebarwieniom powierzchniowym przez kurz z klocków hamulcowych i zanieczyszczenia drogowe. Regularne czyszczenie utrzymuje wygląd i umożliwia łatwą kontrolę stanu gwintu. W przeciwieństwie do stali chromomolibdenowej, stal nierdzewna rzadko wymaga powłok ochronnych, co upraszcza konserwację na dłuższą metę.

Spór wokół środka zapobiegającego zatarciu

Niewiele tematów budzi większą niezgodność poglądów wśród entuzjastów niż stosowanie środka zapobiegającego zatarciu na gwintach kół. Oto subtelna rzeczywistość, którą bezpośrednio porusza Grassroots Motorsports: środek zapobiegający zatarciu jest zasadniczo smarem, a środki smarne znacząco zmieniają zależność pomiędzy momentem dokręcania a siłą docisku – potencjalnie nawet o 30–40%.

W przypadku pojazdów torowych narażonych na ekstremalne obciążenia suche i czyste gwinty zapewniają spójną i przewidywalną siłę docisku podczas dokręcania zgodnie z zalecanym momentem obrotowym. Standardowe wartości momentu obrotowego zakładają suche gwinty; dodanie smaru oznacza, że te specyfikacje nie generują zamierzonej siły docisku. W efekcie można niedociągnąć elementów przy standardowym momencie lub ryzykować przeciążenie węzłów przez zwiększenie momentu w celu kompensacji.

Jednak w przypadku pojazdów pozostawianych na zewnątrz w trudnych warunkach atmosferycznych i rzadko poddawanych demontażowi kół, środek antyzaczepny zapobiega zaklinowaniu gwintów, co utrudnia lub uniemożliwia późniejszy serwis. Kluczowa różnica polega na tym, że w zastosowaniach wysokowydajnych wymagających precyzyjnego docisku należy priorytetowo stosować suche gwinty, natomiast w przypadku pojazdów, w których większe praktyczne znaczenie ma korozja powodująca zaklinowanie niż dokładna wartość siły docisku, warto rozważyć użycie środka antyzaczepnego.

Nanoszenie środka antyzaczepnego na powierzchnie centrujące piasty zapobiega zaklinowaniu kół — jednak należy unikać jego stosowania na powierzchniach gwintów w zastosowaniach wysokowydajnych, gdzie kluczowe jest precyzyjne powiązanie momentu dokręcenia z siłą docisku.

Wpływ środowiska na różne materiały

Miejsce, w którym jeździsz i przechowujesz swój pojazd, znacząco wpływa na trwałość elementów konstrukcyjnych. Zgodnie z Badaniami WheelsHome dotyczącymi trwałości nakrętek kołowych , czynniki środowiskowe stwarzają konkretne wyzwania dla każdego materiału:

- Narażenie na sól drogową: Jony chlorkowe agresywnie atakują stal i aluminium. Stal nierdzewna (gatunek 304) odpiera to uszkodzenie, podczas gdy stal 316 z dodatkowym molibdenem radzi sobie jeszcze lepiej. Tytan jest niemal całkowicie odporny na korozję wywołaną przez sól.

- Wilgotność i zawartość wilgoci: Jeśli to możliwe, przechowuj pojazdy w kontrolowanym środowisku – wilgotność poniżej 60% zapobiega przyspieszonej korozji elementów stalowych. Produkty typu Gorilla i inne elementy o podobnej jakości często posiadają ulepszone powłoki, jednak kontrola środowiska przedłuża żywotność wszystkich materiałów.

- Cykling termiczny: Zmiany temperatury od 25°C do -5°C powodują wielokrotne rozszerzanie i kurczenie się, co z czasem może poluzować gwinty. Dotyczy to wszystkich materiałów, ale szczególnie istotne jest dla aluminium, które ma wyższy współczynnik rozszerzalności cieplnej niż stal czy tytan.

- Śledź substancje chemiczne: Płyn hamulcowy, środki przygotowujące opony oraz środki czyszczące używane podczas wyścigów mogą uszkadzać niektóre powłoki. Po sesjach torowych dokładnie spłukuj elementy, aby usunąć potencjalnie korozyjne pozostałości.

Ochrona swojej inwestycji na dłuższą metę

Oczekiwany okres użytkowania znacząco różni się w zależności od materiału i warunków. Wysokiej jakości hartowana stal chromowo-molibdenowa zapewnia zazwyczaj 5–10 lat niezawodnej pracy przy odpowiedniej konserwacji w umiarkowanym klimacie – znacznie dłużej w suchych środowiskach. Tytan może służyć przez cały okres eksploatacji pojazdu przy minimalnym utrzymaniu. Aluminium wymaga częstszej kontroli i zwykle szybciej wykazuje oznaki zużycia przy intensywnym użytkowaniu.

Skorzystaj z tej listy kontrolnej konserwacji, aby maksymalnie wydłużyć żywotność elementów:

- Sprawdzaj gwinty i powierzchnie oporowe przy każdym demontażu kół

- Czyść gwinty za pomocą środka do czyszczenia hamulców i szczotki drucianej (stalowej) lub łagodnego mydła (tytan/aluminium) co każde 2-3 wymiany kół

- Sprawdzaj wartości momentu obrotowego co kwartał dla pojazdów użytkowych, przed każdym wydarzeniem dla pojazdów torowych

- Sprawdzaj powłoki ochronne pod kątem ubytków, zadrapań lub zużycia odsłaniających materiał podstawowy

- Wymieniaj wszelkie elementy z widoczną korozją, ubytkami w gwincie lub odkształceniem powierzchni oporowej

- Przechowuj zapasowe nakrętki kołowe w środowiskach o kontrolowanej wilgotności, w razie potrzeby z workami ze środkiem osuszającym

- Wykonuj przegląd przy okazji sezonowych zmian opon, aby utrwalić regularne nawyki konserwacyjne

Wartość kosztu na milę staje się oczywista, gdy weźmie się pod uwagę, że wysokiej jakości kute elementy wytrzymują wiele zestawów tańszych rozwiązań. Jeden komplet kutych nakrętek z chromomolibdenu lub tytanu, trwający 100 000 mil lub więcej, jest tańszy niż wymiana tanich odlewanych alternatyw co 20 000–30 000 mil — oferując przy tym lepsze bezpieczeństwo przez cały okres eksploatacji

Po zrozumieniu wymagań konserwacyjnych ostatnim krokiem staje się pozyskanie wysokiej jakości elementów od dostawców, których standardy produkcji odpowiadają Twoim oczekiwaniom dotyczącym wydajności.

Zakup wysokiej jakości kute nakrętek kołowych od zaufanych dostawców

Znasz korzyści, wiesz, jaki materiał najlepiej sprawdzi się w Twoim zastosowaniu, i masz ustalone procedury montażu — teraz pojawia się pytanie praktyczne: gdzie naprawdę kupić dobre kute nakrętki kołowe? Rynek oferuje szeroką gamę – od tańszych rozwiązań dostępnych w sieciach części samochodowych po premium dostawców specjalistycznych, a odróżnienie rzeczywistej jakości od marketingowych zapewnień wymaga wiedzy na temat tego, co kryje się za opisami produktów.

Podczas przeglądania opcji, takich jak nakrętki napa do piasty w lokalnym sklepie, nakrętki rough country do pojazdów terenowych lub zabezpieczające nakrętki mishimoto zapewniające większy poziom bezpieczeństwa, jak upewnić się, że określenie „kute” oznacza rzeczywiście precyzyjną produkcję, a nie tylko puste hasło? Odpowiedź tkwi w zrozumieniu certyfikatów dostawców, standardów produkcyjnych oraz procesów kontroli jakości, które oddzielają wysokiej klasy elementy od tanich komponentów przebranych za premium.

Ocena standardów jakości dostawców

Nie wszyscy dostawcy nakrętek są tacy sami – różnice te są znacznie istotniejsze, niż sugerują same ceny. badania dotyczące certyfikacji branżowych uważni producenci kutych komponentów udowadniają swoje zaangażowanie poprzez konkretne, weryfikowalne dokumenty, a nie mgliste deklaracje jakości.

Podczas oceny potencjalnych dostawców nakrętek należy przeanalizować następujące kluczowe czynniki:

Przejrzystość procesu produkcyjnego: Dostawcy wysokiej jakości otwarcie rozmawiają o swoich metodach kucia — kuźnictwo gorące a zimne, specyfikacje matryc oraz procesy obróbki cieplnej. Niejasne opisy takie jak „precyzyjnie zaprojektowane”, bez szczegółów, często wskazują na handlowców, a nie rzeczywistych producentów. Zgodnie z specjaliści od precyzyjnego kucia , połączenie kucia gorącego z obróbką CNC gwarantuje dokładne profile i gładkie wykończenie zgodne ze standardami międzynarodowymi.

Certyfikacja materiału: Wiarygodni dostawcy udzielają certyfikatów materiałowych określających dokładne gatunki stopów — 4140 chromomolibden, 7075-T6 aluminium, tytan Grade 5. Poproś o certyfikaty huty lub raporty badań materiałowych. Jeśli dostawca nie może udokumentować, z jakich materiałów są wykonane jego produkty, jest to poważny sygnał ostrzegawczy.

Dokumentacja Kontroli Jakości: Poszukuj dostawców, którzy potrafią wyjaśnić swoje procesy kontroli jakości. Czy wykonują pomiary wymiarowe na gotowych produktach? Jakie mają standardy tolerancji? Producenci wysokiej jakości posiadają dane kontrolowania statystycznego procesu i mogą wykazać stabilność produkcji.

Systemy śledzenia: Wysokiej jakości komponenty motoryzacyjne wymagają możliwości śledzenia — zdolności do prześledzenia konkretnego elementu aż do partii surowca, daty produkcji oraz dokumentacji kontroli jakości. To ważne, jeśli kiedykolwiek będzie trzeba zidentyfikować potencjalnie dotknięte elementy w przypadku problemu z jakością.

Kluczowe wskaźniki jakości do sprawdzenia podczas oceny dostawcy kutek kołowych: dokumentowane certyfikaty materiałów z podaniem konkretnych gatunków stopów, przejrzyste opisy procesu produkcyjnego, dokumenty kontroli jakości oraz systemy śledzenia łączące gotowe produkty ze źródłami surowców.

Certyfikaty mające znaczenie dla kutych elementów

Certyfikaty branżowe zapewniają weryfikację przez podmiot trzeci, że dostawca rzeczywiście utrzymuje systemy jakości, o które twierdzi. W przypadku kowanych komponentów samochodowych pewne certyfikaty mają znacznie większą wagę niż inne.

Certyfikat IATF 16949: To standard excellence w produkcji komponentów samochodowych. Zgodnie z przeglądem certyfikacji DEKRA, norma IATF 16949 obejmuje „wspólne wymagania specyficzne dla klientów branży motoryzacyjnej, takie jak śledzenie w celu wspierania aktualnych zmian regulacyjnych, części i procesy związane z bezpieczeństwem oraz procesy zarządzania gwarancją”. Dostawcy posiadający ten certyfikat poddawani są rygorystycznym rocznym audytom kontrolnym w celu zachowania swojego statusu.

Firmy takie jak Shaoyi (Ningbo) Metal Technology ujawniają standardy produkcji wymagane przez certyfikat IATF 16949. Ich precyzyjne operacje gorącego kucia wytwarzają kluczowe komponenty samochodowe, w tym wahacze zawieszenia i wały napędowe — elementy, w których awaria nie wchodzi w rachubę. Te same rygorystyczne zasady kontroli jakości, które dotyczą tych krytycznych pod względem bezpieczeństwa komponentów, stosuje się również przy produkcji kołowych elementów mocujących, zapewniając spójne właściwości materiału oraz dokładność wymiarową.

Certyfikat ISO 9001: Choć mniej rygorystyczny niż IATF 16949, standard ISO 9001 potwierdza, że firma stosuje udokumentowane systemy zarządzania jakością. Zgodnie z badaniami branży kucia: „ISO 9001 zapewnia, że wszystkie etapy produkcji, od projektowania po kontrolę jakości, spełniają wysokie standardy, zmniejszając liczbę wad i gwarantując niezawodne produkty.”

Certyfikaty materiałowe i procesowe: Oprócz certyfikatów systemów zarządzania, poszukaj dowodów na to, że dostawcy używają certyfikowanych materiałów i prowadzą kalibrację sprzętu. Reputacyjni dostawcy nakrętek kołowych dla samochodów marki gorilla auto oraz method wheels mogą przedstawić dokumentację dotyczącą pozyskiwania materiałów i procedur testowych.

Hierarchia certyfikacji dostawców wyrobów kowanych do przemysłu motoryzacyjnego zazwyczaj ma następującą postać:

| Poziom certyfikacji | Co to demonstruje | Częstotliwość audytów |

|---|---|---|

| IATF 16949 | Specyficzne dla motoryzacji systemy zarządzania jakością, zdolność dostawcy OEM | Coroczne audyty nadzoru, pełne ponowne certyfikowanie co 3 lata |

| ISO 9001 | Ogólne wdrożenie systemu zarządzania jakością | Coroczne audyty kontrolne |

| Certyfikaty materiałów | Zweryfikowane specyfikacje stopów i właściwości materiałowe | Dla każdej partii/shipmentu |

| Certyfikaty badań | Skalibrowany sprzęt kontrolny, udokumentowane procedury testowe | Trwające harmonogramy kalibracji |

Podczas zakupów u dowolnego dostawcy należy żądać dokumentacji zamiast przyjmować zaufanie do deklaracji marketingowych. Wiarygodni producenci chętnie udostępniają kopie certyfikatów, raporty badań materiałów oraz dokumenty dotyczące kontroli jakości. Dostawcy, którzy unikają takich wniosków lub podają jedynie ogólne zapewnienia, najprawdopodobniej nie utrzymują standardów, które reklamują.

Dla entuzjastów budujących samochody torowe lub modyfikujących pojazdy sportowe dodatkowa staranność w weryfikacji kwalifikacji dostawcy przekłada się na większą niezawodność. Te same zasady precyzyjnej produkcji, które Shaoyi stosuje w elementach zawieszenia i wałach napędowych — kontrolowane temperatury kucia, dokładne tolerancje matryc i kompleksowe kontrole jakości — odróżniają wysokiej klasy elementy kołowe od tanich alternatyw, które jedynie wyglądają podobnie.

Po ustaleniu kryteriów oceny dostawcy, jesteś przygotowany na podjęcie świadomych decyzji zakupowych, które zapewnią rzeczywiste korzyści spersonalizowanych kutek kołowych omówionych w tym przewodniku.

Wybór odpowiedniego rozwiązania dla Twojego pojazdu

Zapoznałeś się z nauką metalurgiczną stojącą za procesem kucia, porównałeś dostępne materiały, zweryfikowałeś wymagania dotyczące kompatybilności oraz poznasz właściwe techniki montażu. Teraz nadszedł czas, by zebrać wszystko w jedną spójną wskazówkę dostosowaną do Twojej konkretnej sytuacji. Niezależnie od tego, czy jeździsz codziennie, starasz się uzyskać najlepsze czasy na torze, pokonujesz trudne tereny, czy budujesz imponujące auto wystawowe – odpowiednie spersonalizowane śruby kołowe dają mierzalne korzyści, gdy są dostosowane do Twoich rzeczywistych potrzeb.

Korzyści ze spersonalizowanych kutek kołowych, o których wspominaliśmy, nie są abstrakcyjne – przekładają się one bezpośrednio na bezpieczne mocowanie kół w każdych warunkach, jakie napotykasz. Spójrzmy teraz na kluczowe spostrzeżenia i ujmijmy je w praktyczną ramę decyzyjną.

Główne wnioski dla Twojej decyzji

Na przestrzeni tego przewodnika cztery główne zalety konsekwentnie wyróżniają kute nakrętki kołowe na tle odlewanych lub toczeniowych odpowiedników:

- Wyższa wytrzymałość dzięki wyrównanej strukturze ziarna: Kucie eliminuje wewnętrzne puste przestrzenie i słabe punkty, zapewniając około 26% wyższą wytrzymałość na rozciąganie oraz 37% większą odporność na zmęczenie materiału niż elementy odlewane.

- Stałe utrzymywanie siły docisku: Gęsta, bezpustynna konstrukcja zachowuje stabilność wymiarową podczas cykli termicznych i oddziaływania wibracji, dzięki czemu nakrętki kołowe pozostają prawidłowo dokręcone przez dłuższy czas.

- Opcje materiałów dopasowane do konkretnych wymagań: Od lekkiego tytanu dla entuzjastów torów po odporny na korozję stal nierdzewną w trudnych warunkach klimatycznych – odpowiedni wybór materiału uwzględnia specyfikę środowiska jazdy.

- Propozycja wartości długoterminowej: Wysokiej jakości kutą armaturę służy dłużej niż kilka zestawów tańszych alternatyw, obniżając koszt przypadający na kilometr przebiegu i zapewniając lepsze bezpieczeństwo przez cały okres eksploatacji.

Te korzyści nasilają się z czasem. Jednorazowy zakup odpowiednio dobranych kutek kołowych eliminuje konieczność cyklicznej wymiany, niestabilną wydajność oraz potencjalne zagrożenia bezpieczeństwa związane z tańszymi alternatywami.

Dopasowanie korzyści do Twoich konkretnych potrzeb

Optymalna konfiguracja kutek zależy całkowicie od sposobu użytkowania Twojego pojazdu. Poniżej znajduje się podsumowanie szybkiej referencji uporządkowane według typu zastosowania:

- Pojazdy codziennego użytku: Kutą stal chromowo-molibdenową charakteryzuje się najlepszym połączeniem wytrzymałości, trwałości i wartości. W przypadku występowania soli drogowej lub warunków nadmorskich należy priorytetować powłoki odporno na korozję. Standardowe specyfikacje momentu dokręcania oraz cotygodniowe inspekcje zapewniają niezawodność przy minimalnym wysiłku.

- Zastosowanie torowe: Rękojeści z tytanu lub hartowanej stali chromowo-molibdenowej wytrzymują wielokrotne cykle termiczne wynikające z agresywnego hamowania. Oszczędność masy dzięki tytanowi — o 50% lżejszemu niż stal — zmniejsza masę niewspartą, co przekłada się na mierzalne korzyści eksploatacyjne. Właściciele najlepszych samochodów sportowych często wybierają tytan właśnie ze względu na połączenie wytrzymałości i redukcji masy.

- Zastosowania terenowe: Stal kowana z trwałą powłoką ochronną wytrzymuje obciążenia udarowe, oddziaływanie drobnego śmiecia oraz wibracje charakterystyczne dla jazdy terenowej. Po przejechaniu trudnego terenu należy podczas regularnych przeglądów skupić się na głębokości wkręcenia gwintu oraz integralności siedzenia.

- Pojazdy pokazowe: Tytan lub wysokiej jakości anodyzowany aluminium zapewnia estetyczną modernizację, której szukasz, bez kompromitowania integralności konstrukcyjnej. Dla pojazdów używanych ograniczenie do jazdy, odporność na korozję jest mniej ważna niż wygląd i potwierdzona jakość.

Niezależnie od zastosowania, nigdy nie kompromituj kompatybilności. Najsilniejszy kołek kółowy staje się niebezpieczny, gdy nie pasuje do typu gniazda Twoich felg lub skoku gwintu pojazdu. Zrozumienie części zespołu opony i koła — od powierzchni piasty po powierzchnię montażową i gniazdo kołka — zapewnia, że każdy element działa razem zgodnie z projektem.

Przy podejmowaniu decyzji zakupowej kieruj się tymi czynnikami w podanej kolejności: najpierw sprawdź dokładną zgodność z parametrami swoich felg i pojazdu; następnie wybierz materiał odpowiadający Twoim wymaganiom jazdy i warunkom środowiskowym; potem kupuj u dostawców posiadających dokumentowane certyfikaty jakości; na końcu rozważ estetykę i budżet w ramach tych ograniczeń.

Wysokiej jakości kute nakrętki kołowe stanowią jedną z najbardziej opłacalnych ulepszeń bezpieczeństwa dostępnych dla każdego pojazdu. Chronią inwestycję w felgi, zapewniają niezawodną wydajność przez tysiące kilometrów oraz autentyczny spokój ducha za każdym razem, gdy jedziesz. Uzbrojony w wiedzę z tego przewodnika, jesteś przygotowany, by podjąć świadomą decyzję, która utrzyma Twoje koła dokładnie tam, gdzie powinny być – bezpiecznie zamocowane do Twojego pojazdu.

Często zadawane pytania dotyczące niestandardowych kutyh nakrętek kołowych

1. Jakie są zalety kutyh nakrętek kołowych w porównaniu z odlewanymi odpowiednikami?

Kołki kute zapewniają około 26% wyższą wytrzymałość na rozciąganie i 37% wyższą odporność na zmęczenie niż odlewane odpowiedniki. Proces kucia polega na sprężaniu metalu pod ekstremalnym ciśnieniem, co powoduje wyrównanie struktury ziarnistej i eliminację wewnętrznych pustek oraz słabych punktów. Przekłada się to na lepsze utrzymywanie siły docisku, większą odporność na ciepło podczas intensywnego hamowania oraz dłuższy okres użytkowania — często 5–10 lat lub więcej przy odpowiedniej konserwacji.

2. O ile lżejsze są nakrętki tytanowe w porównaniu z stalowymi?

Nakrętki tytanowe ważą około 50% mniej niż ich stalowe odpowiedniki, zachowując jednocześnie porównywalną lub lepszą wytrzymałość. Tytan klasy 5 charakteryzuje się wytrzymałością na rozciąganie wynoszącą 950 MPa — przekraczającą standardową stal o wartości 800 MPa. Redukcja masy zmniejsza masę niesprężynowaną, poprawiając reakcję podczas przyspieszania, skuteczność hamowania oraz ogólną jakość prowadzenia, co czyni tytan idealnym wyborem dla entuzjastów torów i pojazdów o nastawieniu sportowym.

3. Czy kute nakrętki kołowe wpływają na bezpieczeństwo zamocowania kół i komfort jazdy?

Tak, kute nakrętki kołowe pozytywnie wpływają na bezpieczeństwo kół, utrzymując stałą siłę docisku mimo zmian temperatury i drgań. Ich gęsta, bezdefektowa struktura opiera się relaksacji naprężeń, która powoduje poluzowanie tańszych rozwiązań z upływem czasu. Niezawodne połączenie koła z piastą przyczynia się do stabilnej jazdy, zmniejszenia wibracji oraz daje spokój ducha, wynikający ze świadomości, że koła pozostają bezpiecznie zamocowane.

4. Jaki typ siedziska i skok gwintu są potrzebne dla mojego pojazdu?

Typy siedziek obejmują stożkowe/pośrednie (najczęściej w felgach aftermarketowych), kuliste/promieniowe (pojazdy europejskie, takie jak BMW i Audi) oraz płaskie/mag (specjalne zastosowania). Skok gwintu różni się w zależności od producenta — M12x1,5 dla Honda, Toyota i wielu pojazdów krajowych; M12x1,25 dla Nissan i Subaru; M14x1,5 dla ciężarówek i pojazdów europejskich. Zawsze sprawdzaj specyfikację swojego pojazdu w instrukcji obsługi lub zmierz istniejące elementy przed zakupem.

5. Jak znaleźć wysokiej jakości dostawców kutek do kołpaka z niezawodnymi standardami produkcji?

Poszukuj dostawców posiadających certyfikat IATF 16949 – złoty standard w przemyśle motoryzacyjnym dotyczący zarządzania jakością. Renomowani producenci, tacy jak Shaoyi (Ningbo) Metal Technology, udostępniają dokumenty potwierdzające jakość materiałów, przejrzyste procesy kucia oraz systemy śledzenia. Żądaj certyfikatów huty określających dokładne gatunki stopów i pytaj o procedury kontroli jakości. Unikaj dostawców, którzy nie mogą przedstawić takich dokumentów.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —