Dostosowane kute zaciski hamulcowe: od metalurgii po tor wyścigowy

Zrozumienie niestandardowych kutyh zaciski hamulcowych i znaczenie ich roli

Gdy milisekundy oddzielają zwycięstwo na podium od reszty stawki, lub gdy hamowanie ciężkiego ładunku na stromym zboczu wymaga absolutnego zaufania w działanie hamulców, poważni entuzjastycy i profesjonalisci motoryzacyjni nie godzą się na masowo produkowane rozwiązania. Zwracają się w stronę niestandardowych kutyh zacisków hamulcowych. Ale co dokładnie czyni te komponenty standardem złota wśród zacisków do systemów wydajnościowych?

Niestandardowy kuty zacisk hamulcowy reprezentuje połączenie dwóch potężnych koncepcji: specyfikacji inżynieryjnych dostosowanych do konkretnego zastosowania oraz doskonałych właściwości metalurgicznych, jakie tylko proces kucia może zapewnić. W przeciwieństwie do gotowych zacisków hamulcowych z aftermarkety, te komponenty są projektowane z myślą o wadze pojazdu, przewidywanym zastosowaniu i celach wydajnościowych.

Dlaczego kucie zmienia wszystko w produkcji taczek hamulcowych

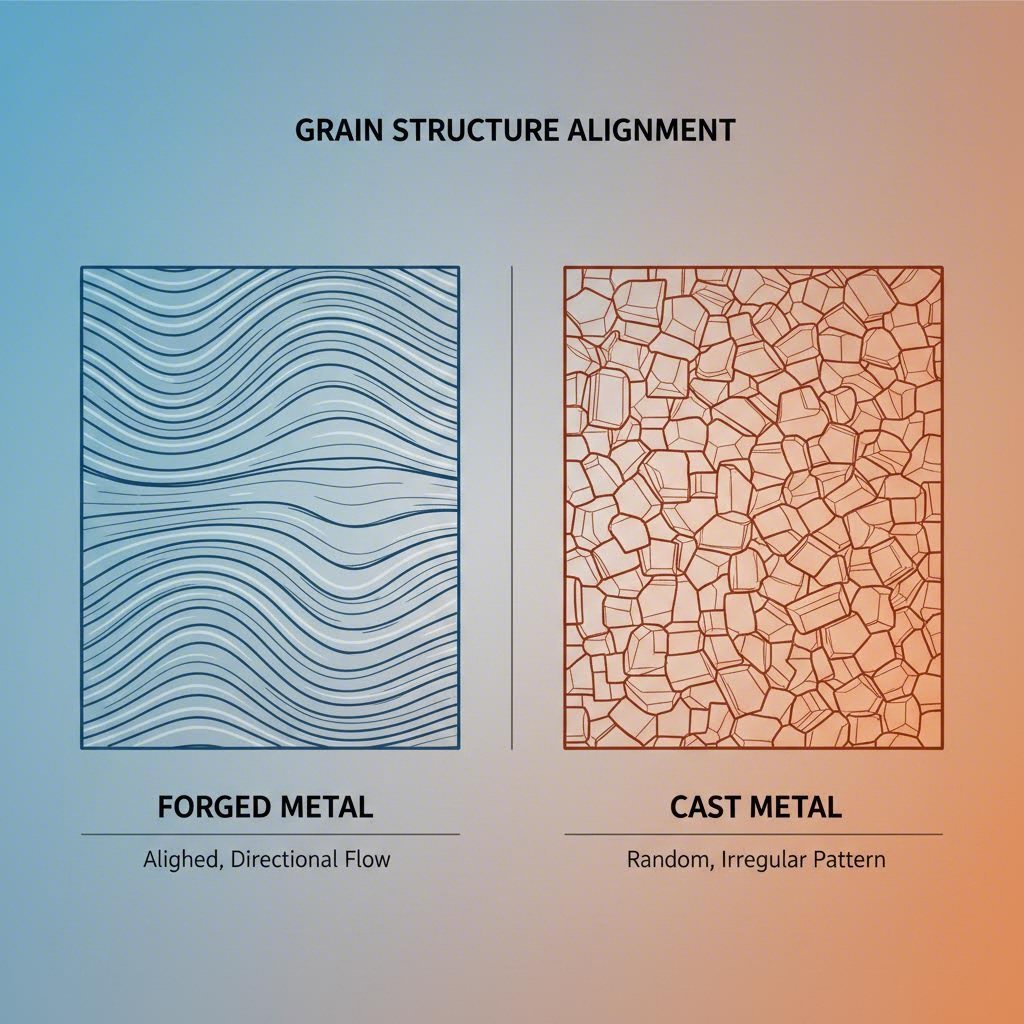

Wyobraź sobie kowala, który kuje rozgrzane do czerwoności metalowe elementy. Proces kucia opiera się na tej samej zasadzie, lecz wykorzystuje ogromne ciśnienie hydrauliczne. Zgodnie z informacjami firmy KTG Auto, podgrzewane pręty aluminiowe są sprężane z ekstremalną siłą, co powoduje wyrównanie struktury wewnętrznego ziarna metalu oraz eliminację porowatości i wewnętrznych wad. Powstaje gęstszy i mocniejszy komponent w porównaniu z odlewanymi alternatywami, w których stopiony metal jest po prostu wlewany do form.

Wynik? Tacze kute zapewniają wyjątkowy stosunek wytrzymałości do masy i zachowują integralność strukturalną w trudnych warunkach powtarzających się cykli hamowania przy wysokich temperaturach. Oceniając recenzję a-premium brake caliper lub dowolny inny komponent hamulcowy, zrozumienie tej podstawowej różnicy produkcyjnej pomaga zdać sobie sprawę, dlaczego opcje kute są oferowane w wyższej, premiowej cenie.

Zaleta personalizacji: więcej niż tylko gotowe części do poprawy wydajności

Oto co odróżnia naprawdę indywidualne zaciski hamulcowe od standardowych ulepszeń wydajności. Gdy wybierasz niestandardowy kute zacisk, nie ograniczasz się jedynie do ustalonych opcji. Współpracujesz z inżynierami, aby zoptymalizować średnice tłoków, konfiguracje tłoków, geometrię mocowania oraz gatunki materiałów specjalnie dla swojego zastosowania.

Jakie zaciski hamulcowe są odpowiednie dla Twojej konstrukcji? To zależy całkowicie od Twoich indywidualnych wymagań. Osoba jeżdżąca weekendowo po torze potrzebuje innych parametrów niż ktoś ciągnący ciężkie przyczepy przez górskie przełęcze. Kute elementy niestandardowe eliminują tę lukę, oferując zarówno doskonałość produkcyjną kutyh komponentów, jak i precyzyjne dopasowanie, którego produkcja seryjna nie jest w stanie zapewnić.

W trakcie lektury tego artykułu zdobędziesz wiedzę metalurgiczną i praktyczne spostrzeżenia potrzebne do zrozumienia, dlaczego kucie tworzy lepsze komponenty hamulcowe oraz jak niestandardowe specyfikacje przekształcają ten potencjał w rzeczywiste korzyści eksploatacyjne.

Nauka metalurgiczna stojąca za przewagą taczek kute

Czy kiedykolwiek zastanawiałeś się, dlaczego profesjonalne zespoły wyścigowe tak bardzo przejmują się metodami produkcji przy doborze taczek hamulcowych? Odpowiedź tkwi głęboko w samej strukturze metalu. Zrozumienie tego, jak działają taczki podczas ekstremalnego obciążenia, ujawnia, dlaczego proces kucia tworzy zasadniczo lepsze komponenty. Przeanalizujmy naukę, która oddziela dobre taczki od wyjątkowych.

Gdy nagrzany wałek z aluminium lub stali trafia do prasy kującej, na poziomie cząsteczkowym zachodzi coś niezwykłego. Zgodnie z Trenton Forging, struktura ziarna metalu odnosi się do sposobu, w jaki sieć krystaliczna zestala się i ustawia w materiale. Kucie nie tylko nadaje kształt metalowi – transformuje jego wewnętrzną architekturę.

Wyrównanie struktury ziarna i co to oznacza dla wytrzymałości

Wyobraź ziarna w metalu jako włókna w drewnie. Tak jak drewno jest najsilniejsze wzdłuż kierunku jego włókien, metal wykazuje kierunkową wytrzymałość zależnie na sposobie ułożenia jego kryształowych ziaren. To właśnie tutaj kucie naprawdę się świeci.

W trakcie procesu kucia metal ulega kontrolowanemu odkształceniom w podwyższonej temperaturze. Siły ściskające celowo wyrównują ziarna w kierunku maksymalnej wytrzymałości. Jak Trenton Forging wyjaśnia, to powoduje wytwarzanie elementów o wyjątkowej odporności na zmęczenie i uderzenia, ponieważ przepływ ziaren może być kontrolowany, by odpowiadać wymaganiom naprężeń końcowego detalu.

W przypadku zacisków hamulcowych oznacza to, że wewnętrzna struktura ziaren podąża za konturami korpusu zacisku, wzmocniając obszary, które podlegają największym naprężeniom podczas intensywnego hamowania. Gdy rozważasz opcje takie jak zestaw do regeneracji zacisku Brembo w celu konserwacji, zrozumienie tej przewagi ziarna pomaga wyjaśnić, dlaczego kute korpusy trwają dłużej niż ich odlewane odpowiedniki.

Kim jest największy wróg tarcz hamulcowych podczas agresywnego hamowania? Powtarzane obciążenia, które ostatecznie prowadzą do uszkodzenia zmęczeniowego. Elementy kute lepiej oprawają się temu zjawisku, ponieważ ich ciągły strumień ziarna eliminuje słabe punkty, w których pęknięcia zazwyczaj powstają.

Eliminacja porowatości poprzez kucie pod ciśnieniem

To skomplikowane? Wyobraź porowatość jako mikroskopijne pęcherzyki powietrza uwięzione w metalu. W elementach odlewniczych te wolne przestrzenie powstają naturalnie, gdy stopiony metal zastyga. Zgodnie z informacjami The Federal Group USA, odlewy są bardziej narażone na wady takie jak puste przestrzenie, jamy i kurczenie się, spowodowane sposobem zastygania stopionego metalu w formie.

Kucie rozwiązuje ten problem poprzez ogromne siły kompresji. Gdy tysiące ton ciśnienia uciskają rozgrzany metal, aby nadać mu kształt, wszelkie potencjalne wolne przestrzenie są po prostu zgniatane i całkowicie eliminowane. Wynikiem jest niemal idealna gęstość całego elementu.

Dlaczego to ma znaczenie dla Twoich hamulców? Każda mikroskopijna wolna przestrzeń reprezentuje potencjalny skupiacz naprężeń – słabe miejsce, w którym pęknięcia mogą się pojawić pod wpływem cyklicznych obciążeń termicznych i mechanicznych. Tłoczony klocki zaczynają życie bez tych ukrytych wad, zapewniając bardziej niezawodną podstawę w wymagających zastosowaniach.

Oto porównanie trzech głównych metod produkcji pod względem wyników metalurgicznych:

- Kucie (formowanie przez prasowanie): Rozgrzane biletiki prasowane pod ekstremalnym ciśnieniem. Skutkuje uporządkowaną strukturą ziarnową, brakiem porowatości, wysoką gęstością oraz wyjątkową odpornością na zmęczenie. Kierunek przebiegu ziarna odpowiada kształtowi elementu, co zapewnia wytrzymałość kierunkową.

- Odlewanie (zalewanie ciekłego metalu): Ciekły metal wlewany do form i pozostawiany do stwardnienia. Tworzy właściwości izotropowe (jednorodne we wszystkich kierunkach), ale powoduje losową orientację ziarna, potencjalne wolne przestrzenie i wady kurczenia się oraz niższą ogólną gęstość. Nadaje się lepiej do złożonych geometrii, gdzie wytrzymałość jest mniej istotna.

- Obróbka z pełnego materiału (subtrakcyjna): Solidne metalowe bloki obrabiane do końcowego kształtu. Zachowują wstępnie ukształtowaną strukturę ziarnistą, jednak cięcie odsłania końce ziaren, co może kompromitować odporność na zmęczenie. Jak Trenton Forging wskazuje, obróbka często przecina jednokierunkowy wzór przepływu ziarna, co czyni materiał bardziej podatnym na powstawanie pęknięć spowodowanych naprężeniem i korozją.

Stosunek wytrzymałości do wagi kutek zacisków hamulcowych samochodowych wynika bezpośrednio z tej justowania ziarna. Ponieważ kuty metal jest gęstszy i silniejszy w kierunkach, które mają znaczenie, inżynierowie mogą projektować cieńsze ścianki i usuwać więcej materiału bez utraty integralności strukturalnej. Otrzymujesz lżejsze komponenty, które rzeczywiście osiągają lepsze wyniki niż cięższe odlewane odpowiedniki.

Ta metalurgiczna wyższość przekłada się bezpośrednio na wydajność w kluczowych sytuacjach – na torze i na drodze. Gdy podstawa naukowa jest ustalona, kolejne logiczne pytanie dotyczy, w jaki sposób te różnice w produkcji przejawiają się w konkretnych parametrach wydajności, takich jak waga, zarządzanie ciepłem i trwałość w warunkach rzeczywistego użytkowania.

Zestawienia hamulców kowanych, odlewanych i z materiału pełnego

Skoro już znasz podstawy metalurgiczne, w jaki sposób różnice w produkcji przekładają się na mierzalne korzyści eksploatacyjne? Ocena różnych typów taczek dla Twojego pojazdu staje się łatwiejsza, gdy dysponujesz konkretnymi porównaniami pod kątem kluczowych parametrów wydajności. Przyjrzyjmy się, jak taczki kowane, odlewane i z materiału pełnego wypadają tam, gdzie najbardziej to liczy się.

Poniższa tabela zawiera szczegółowe porównanie według metryk, które interesują poważnych entuzjastów i profesjonalistów:

| Wymiar wydajności | Taczki kowane | Taczki odlewane | Taczki z materiału pełnego |

|---|---|---|---|

| Charakterystyka masy | Najlżejsza opcja dzięki zoptymalizowanej gęstości, pozwalającej na cieńsze ścianki bez utraty wytrzymałości | Najcięższe; wymagają grubszych ścianek, aby zrekompensować niższą wytrzymałość materiału | Umiarkowana masa; w dużym stopniu zależy od projektu i ilości materiału usuniętego podczas obróbki skrawaniem |

| Integralność strukturalną | Wyjątkowo; wyrównana struktura ziarna zapewnia niezwykłą sztywność pod obciążeniem | Wystarczające do użytku ulicznego; może wykazywać niewielkie odkształcenia podczas intensywnego hamowania | Dobra wytrzymałość, ale obróbka skrawaniem przecina przepływ ziarna, tworząc potencjalne słabe punkty |

| Zarządzanie ciepłem | Doskonałe; gęsta struktura materiału sprzyja efektywnej dyssypacji ciepła | Zmniejszona wydajność; porowatość wewnętrzna może zatrzymywać ciepło i spowalniać przenoszenie ciepła | Dobre właściwości termiczne; solidny materiał dobrze przewodzi ciepło |

| Odporność na zmęczenie | Niezrównane; ciągły przepływ ziarna eliminuje punkty inicjacji pęknięć | Niższe; mikroskopijne wolne przestrzenie stanowią koncentratory naprężeń w czasie | Umiarkowane; odsłonięte końce ziarna mogą ulegać pękaniu przez korozję naprężeniową |

| Typowe zastosowania | Zawody wyścigowe, samochody wysokiej wydajności, pojazdy do jazdy po torze | Standardowe pojazdy osobowe, samochody użytkowe, ulepszenia przy ograniczonym budżecie | Samochody wystawowe na zamówienie, serie limitowane, zastosowania specjalne |

Oszczędność masy bez kompromitowania integralności konstrukcyjnej

Zauważysz coś sprzecznego z intuicją, analizując tylne zaciski w samochodach zaprojektowanych do poważnej jazdy sportowej: najmocniejsze opcje są często najlżejsze. Jak to możliwe?

Odlewane zaciski osiągają to poprzez optymalizację gęstości. Zgodnie z EATHU Metals , proces kucia uszlachetnia strukturę ziarna, czyniąc ją gęstsza i jednocześnie zwiększając wytrzymałość. Oznacza to, że inżynierowie mogą śmiało projektować cieńsze ścianki zacisków i strategicznie usuwać materiał z obszarów niemających znaczenia konstrukcyjnego, nie martwiąc się o awarię strukturalną.

Zasada działa w ten sposób: gdy wytrzymałość materiału rośnie, potrzeba go mniej, aby wytrzymać te same obciążenia. Stałe zaciski kute mogą być poddane intensywnemu frezowaniu w celu zmniejszenia masy po procesie kucia, ponieważ podstawowy materiał metalowy jest w stanie to wytrzymać. Zaciski odlewane wymagają grubszych i cięższych konstrukcji, aby osiągnąć porównywalne wskaźniki wytrzymałości.

W zastosowaniach torowych, gdzie masa zawieszenia bezpośrednio wpływa na responsywność układu jezdnej, ta przewaga się kumuluje. Lżejsze zaciski oznaczają, że Twoje zawieszenie może szybciej reagować na zmiany nawierzchni, co poprawia przyczepność oraz informowanie kierowcy. Wysokiej klasy opcje, takie jak tylne zaciski Brembo w pojazdach wysokiej wydajności, korzystają specjalnie z kucia, aby osiągnąć tę równowagę między wytrzymałością a oszczędnością masy.

Charakterystyka odprowadzania ciepła w różnych metodach produkcji

Wyobraź sobie intensywne hamowanie podczas zjazdu przez góry lub wykonanie wielu gorących okrążeń na lokalnym torze wyścigowym. Twoje hamulce przekształcają energię kinetyczną w ciepło – ogromne ilości ciepła. To, jak skutecznie tarcze radzą sobie z tym obciążeniem termicznym, decyduje o tym, czy zachowasz stałą siłę hamowania, czy doświadczysz niebezpiecznego osłabienia działania hamulców.

Kucie korzystnie wpływa na wydajność tłoków hamulcowych podczas powtarzalnego cyklu termicznego w dwóch kluczowych aspektach:

- Gęsty materiał zapewnia szybszy transfer ciepła: Bez wewnętrznych wolnych przestrzeni przerywających ścieżki termiczne, ciepło przemieszcza się efektywnie przez kute korpusy tarcz do otaczającego powietrza. EATHU Metals zauważa, że kuté tarcze cechują się lepszym odprowadzaniem ciepła dzięki swojej gęstej strukturze materiału, co pomaga obniżyć temperaturę płynu hamulcowego i utrzymać stabilność systemu.

- Stabilność konstrukcyjna pod wpływem naprężeń termicznych: Klocki kute zachowują swoją sztywność nawet przy wysokich temperaturach. Zapewnia to stały kontakt szczęk z tarczą podczas intensywnego hamowania, zapobiegając nierównomiernemu zużyciu i spadkowi wydajności, które występują, gdy tańsze klocki uginają się pod wpływem ciepła.

Klocki odlewane mają w tym przypadku podwójną wadę. Ich wewnętrzna porowatość nie tylko zmniejsza skuteczność przewodzenia ciepła, ale może również powodować gromadzenie się ciepła w określonych miejscach. Podczas intensywnego hamowania prowadzi to do nierównomiernej rozszerzalności termicznej i szybszego osłabienia działania hamulców – dokładnie wtedy, gdy najbardziej zależy nam na skutecznym hamowaniu.

W jaki sposób rodzaj konstrukcji wpływa na korzyści wynikające z kucia

Porównując klocki pływające z konstrukcjami stałymi, kucie inaczej wzbogaca każdy typ. Zrozumienie tych różnic pomaga dopasować metodę produkcji do konkretnego zastosowania.

Zaciski stałe: Te konstrukcje dociskają tarczę z obu stron za pomocą tłoczków położonych po każdej stronie. Kucie przynosi korzyści klockom stałym, zapewniając ekstremalną sztywność niezbędną do zapobiegania uginaniu się korpusu pod dużymi siłami docisku. Zgodnie z EATHU Metals , klocki hamulcowe wykute są bardziej sztywne, co zmniejsza odkształcenie sprężyste podczas hamowania i zapewnia ciaśniejszy, stabilniejszy kontakt między klockami a tarczą. Przekłada się to na szybszą reakcję hamowania i bardziej bezpośrednią transmisję siły – kluczowe w zastosowaniach torowych.

Klocki pływające: Te jednostronne konstrukcje opierają się na suwanych pinach do centrowania nad tarczą. Choć prostsze i lżejsze, klocki pływające nadal korzystają z procesu kucia poprzez lepszą stabilność termiczną i odporność na zmęczenie. Mechanizm suwający mniej ulega zakleszczeniu, gdy obudowa klocka zachowuje stabilność wymiarową przy cyklicznym nagrzewaniu.

W przypadku wymagających zastosowań, takich jak samochody wyścigowe lub holowanie obciążone, klocki hamulcowe ze stalowalcowanej stali stanowią standard wydajności. Łączą one wrodzone zalety wielopłytowych konstrukcji stałych z metalurgiczną wyższością procesu wytwarzania przez kucie. Co do tłoków, zależność między kuciem a zaawansowanymi konfiguracjami tłoków otwiera kolejny wymiar optymalizacji wydajności wartego poznania.

Konfiguracje tłoków i opcje specyfikacji niestandardowej

Miejsce, w którym niestandardowe hamulce ze stalowalcowanej stali naprawdę odchodzą od gotowych rozwiązań: elastyczność konfiguracji tłoków. Prawdopodobnie widziałeś już informacje o czteropłytowym hamulcu Brembo lub sześciopłytowych hamulcach Brembo w katalogach motoryzacyjnych, ale czy kiedykolwiek zastanawiałeś się, dlaczego właśnie kucie umożliwia tym zaawansowanym wielopłytowym konstrukcjom osiąganie maksymalnej wydajności?

Odpowiedź leży w sztywności strukturalnej. Gdy wiele tłoków jednocześnie popycha klocki hamulcowe, powstają ogromne siły docisku, które próbują rozszerzyć korpus siłownika. Słabsze korpusy siłowników uginają się pod tym obciążeniem, zmniejszając skuteczność hamowania i powodując niestabilny kontakt klocków. Odkształcenia te są skutecznie powstrzymywane przez kute korpusy, co pozwala inżynierom zwiększać liczbę tłoków oraz średnice otworów do poziomów niemożliwych do osiągnięcia w gorszych konstrukcjach.

Jak kucie umożliwia zaawansowane wielotłokowe konstrukcje

Wyobraź sobie zgniatanie tekturowego pudełka w porównaniu z blokiem aluminiowym. Który z nich zachowa kształt pod wpływem ciśnienia? Ta sama zasada dotyczy wysokowydajnych siłowników hamulcowych. Gdy pracuje 6 lub 8 tłoków generujących łącznie siły docisku mierzone w tysiącach funtów, korpus siłownika musi zachować absolutną sztywność.

Kute korpusy zacisków zapewniają tę sztywność dzięki wyrównanej strukturze ziarna i braku porowatości. Ciągły przepływ ziarna tworzy spójny szkielet konstrukcyjny, który równomiernie rozprowadza naprężenia po całym zacisku. Oznacza to:

- Zero ugięcia pod obciążeniem: Kute korpusy zachowują stabilność wymiarową nawet przy maksymalnym działaniu siły hamowania, zapewniając, że wszystkie tłoczki wywierają jednakowe ciśnienie na klocki.

- Stały kontakt klocków: Bez odkształcenia korpusu klocki hamulcowe pozostają płasko przylegające do powierzchni tarczy, maksymalizując współpracę materiału ciernego i rozpraszanie ciepła.

- Przewidywalne odczucie pedału: Sztywne korpusy zacisków eliminują miękkie, sprężyste odczucie wynikające z gięcia się słabszych materiałów, zapewniając bezpośrednią reakcję, jakiej wymagają kierowcy poszukujący wysokiej wydajności.

- Dłuższa żywotność komponentów: Zmniejszone uginanie oznacza mniejsze cykliczne zmęczenie materiału korpusu zacisku, przedłużając jego żywotność nawet przy intensywnym użytkowaniu na torze.

Wysokowydajne tylce o premium konstrukcji, takie jak monoblokowe, pokazują, co staje się możliwe, gdy nowoczesna inżynieria spotyka się z zaawansowaną nauką materiałową. Te konstrukcje wykorzystują zoptymalizowaną geometrię strukturalną, aby wspierać agresywne układy tłoków, zachowując jednocześnie bardzo lekką budowę.

Dopasowanie konfiguracji tłoków do Twoich wymagań jazdy

Jak więc wybrać odpowiednią liczbę tłoków dla swojego zastosowania? Więcej nie zawsze oznacza lepiej – chodzi o dopasowanie konfiguracji do konkretnych potrzeb. Poniżej przedstawiamy przegląd typowych konfiguracji tłoków oraz ich idealne zastosowania:

- konstrukcje dwutłokowe: Najlepiej nadają się do pojazdów lekkich, zastosowań na osi tylnej oraz konstrukcji przeznaczonych głównie do jazdy miejskiej, gdzie liczą się prostota i opłacalność. Zapewniają wystarczającą siłę docisku do codziennej eksploatacji z okazjonalnym dynamicznym stylu jazdy.

- konstrukcje czterotłokowe: Punkt optymalny dla samochodów ulicznych dla entuzjastów i lekkiego użytkowania na torze. Zapewnia doskonałe pokrycie klocka i siłę docisku, zachowując umiarkowaną wagę. Solidny wybór do jazdy wysokiej wydajności w ruchu ulicznym.

- projekty z 6 tłokami: Idealne do pojazdów dedykowanych torowi, cięższych samochodów sportowych oraz kierowców regularnie doprowadzających hamulce do granic możliwości. Dodatkowe tłoki równomierniej rozkładają siłę docisku na większych powierzchniach klocków.

- projekty z 8 tłokami: Zarezerwowane dla profesjonalnych zastosowań wyścigowych, pojazdów ciężkich wymagających maksymalnej siły hamowania oraz specjalistycznych konstrukcji, gdzie ostateczna wydajność uzasadnia skomplikowanie i koszt.

Poza liczbą tłoków, niestandardowe klocki kute oferują opcje specyfikacji, których alternatywy masowej produkcji po prostu nie mogą dorównać. To właśnie tutaj element "niestandardowy" w niestandardowych klockach kuty zapewnia rzeczywiste korzyści.

Optymalizacja średnicy cylindra: Średnica tłoka bezpośrednio wpływa na siłę docisku i odczucie pedału. Większe otwory generują większą siłę, ale wymagają większego nacisku na pedał i większej objętości cieczy. Dostosowane specyfikacje pozwalają dobrać dokładnie takie średnice otworów, które zapewnią równowagę między siłą hamowania a усилиem na pedale, odpowiednią dla Twojego stylu jazdy.

Układ tłoków: Zaawansowane wielotłoczkowe tylce często wykorzystują tłoki o stopniowo zmieniających się rozmiarach – mniejsze przy krawędzi czołowej, większe przy krawędzi tylniej. Taka konfiguracja kompensuje nierównomierne zużycie klocków i zapewnia jednolity контакт klocków przez cały proces hamowania. Indywidualne odlewane konstrukcje pozwalają określić proporcje układu zoptymalizowane pod kątem konkretnych materiałów klocków i rozmiarów tarcz.

Masa pojazdu i rozkład hamowania: Samochód torowy o masie 2400 funtów wymaga zupełnie innych parametrów hamulców niż sedynek o masie 4500 funtów. Indywidualne specyfikacje uwzględniają rozkład masy Twojego pojazdu, umożliwiając precyzyjną regulację bilansu hamowania przód-tył, co poprawia zarówno siłę hamowania, jak i stabilność podczas intensywnego hamowania.

Zaleta kucania staje się jeszcze bardziej widoczna, gdy weźmie się pod uwagę, że agresywne konfiguracje tłoków wymagają odpowiedniej wytrzymałości strukturalnej. Każdy dodatkowy tłok wprowadza punkty naprężenia, które stanowiłyby wyzwanie dla odlewów lub elementów frezowanych. Kute korpusy radzą sobie z tymi obciążeniami bez kompromisów, stanowiąc preferowaną podstawę w poważnych ulepszonych systemach hamulcowych.

Po zrozumieniu konfiguracji tłoków i niestandardowych specyfikacji, następnym krokiem jest przeanalizowanie, jak te zalety przekładają się na różne zastosowania pojazdów – od konstrukcji do jazdy ulicznej, przez maszyny wyścigowe po ciężkie pracujące w ekstremalnych warunkach.

Zalety dostosowane do konkretnych zastosowań w różnych typach pojazdów

Teraz, gdy znasz już podstawy nauki materiałowej i konfiguracje tłoczków, pojawia się pytanie najważniejsze: czy Twoje konkretne zastosowanie rzeczywiście uzasadnia inwestycję w specjalnie wykute obudowy zacisków hamulcowych? Szczera odpowiedź zależy całkowicie od tego, w jaki sposób użytkujesz swój pojazd. Przeanalizujmy poszczególne typy zastosowań, abyś mógł podjąć świadomą decyzję.

Miłośnicy toru versus budowane samochody uliczne

Wyobraź sobie, że przyjeżdżasz na parking przed kolejnym miesięcznym dniem na torze. Twoje hamulce będą musiały wytrzymać dziesiątki intensywnych hamowań z prędkości powyżej 100 km/h, z minimalnym czasem na schłodzenie między sesjami. Porównaj to teraz z dynamiczną jazdą weekendową przez górskie zakręty. W obu sytuacjach wymagane są ulepszone zaciski hamulcowe, ale potrzeby różnią się diametralnie.

Uwagi dotyczące jazdy ulicznej o wysokich osiągach:

- Obciążenia termiczne: Jazda uliczna wiąże się z okresowym intensywnym hamowaniem i dłuższymi okresami chłodzenia. Chociaż tloczki kute oferują lepsze odprowadzanie ciepła, standardowe zestawy hamulców wysokiej wydajności z tloczkami mogą wystarczyć do okazjonalnego agresywnego użytkowania.

- Wrażliwość na wagę: Budowy o wysokiej wydajności jezdnej profity z redukcji masy niezawieszonej, jednak poprawa prowadzenia jest mniej widoczna niż w przypadku pojazdu dedykowanego torowi. Oszczędność masy pozostaje wartościowa, choć nie jest krytyczna.

- Komfort użytkowania codziennego: Weź pod uwagę działanie w warunkach niskich temperatur oraz poziom hałasu. Spersonalizowane konstrukcje kute można dostosować pod względem średnicy cylindrów, aby zachować komfortową reakcję pedału podczas jazdy codziennej, jednocześnie zapewniając wysoką wydajność w ekstremalnych sytuacjach.

- Rzeczywistość budżetowa: Jeśli Twoja jazda sportowa ogranicza się do przejażdżek po weekendowych serpentynach i okazjonalnych zawodach autokrosowych, wysokiej klasy tloczki hamulcowe od renomowanych producentów mogą zapewnić wystarczającą wydajność bez konieczności inwestycji w droższe wersje na zamówienie.

Zagadnienia dotyczące pojazdu dedykowanego dla dni na torze:

- Trwałe cyklowanie temperatur: Wielokrotne sesje jazdowe jedna po drugiej powodują znaczny wzrost temperatury hamulców, daleko wykraczający poza warunki typowego ruchu drogowego. Klocki kute zachowują sztywność i stabilną wydajność, gdy słabsze komponenty zaczynają ulegać odkształceniom i osłabieniu działania.

- Agresywne składniki szczęk: Szczęki dedykowane torom wyścigowym generują ekstremalne siły docisku i temperatury. Integralność konstrukcyjna kutyh korpusów zapobiega odkształceniom zacisku, które mogłyby naruszyć kontakt szczęk z wysokowydajnymi materiałami ciernymi.

- Zmniejszona masa zawieszenia Każdy funt ma znaczenie na torze. Oszczędność masy dzięki kutej konstrukcji przekłada się bezpośrednio na lepsze czasy okrążeń poprzez szybszą reakcję zawieszenia i zmniejszoną masę obrotową.

- Ekonomia regeneracji: Poważni użytkownicy torów regularnie regenerują zaciski. Kute korpusy wytrzymują większą liczbę cykli regeneracji bez degradacji spowodowanej zmęczeniem materiału, co poprawia opłacalność w długim okresie, pomimo wyższych kosztów początkowych.

Dla entuzjastów jeżdżących pojazdami takimi jak Dodge Charger z hamulcami Brembo montowanymi fabrycznie, modernizacja do niestandardowych odlewniczych jednostek ma sens, gdy systematycznie przekraczacie możliwości standardowego wyposażenia. Jeśli po dwóch lub trzech gorących okrążeniach doświadczacie osłabienia działania hamulców, to znak, że konstrukcja odlewnicza może radykalnie poprawić Wasze wrażenia na torze.

Zastosowania ciężkie, w których siła odlewnicza naprawdę się sprawdza

Gdy myślicie o zaletach niestandardowych hamulców klockowych odlewniczych, na pewno pierwsze przychodzą Wam na myśl zastosowania motorsportowe. Jednak niektóre z najważniejszych przypadków użycia dotyczą segmentu ciężkiego, gdzie modernizacja układu hamulcowego może decydować między kontrolowanym zjeżdżaniem a straszną sytuacją utraty kontroli.

Uwagi dotyczące holowania i przewożenia:

- Hamowanie pod długotrwałym obciążeniem: Zjeżdżanie z górskich stoków z ciężkim przyczepem powoduje długotrwałe nagrzewanie się hamulców, co paraliżuje tradycyjne systemy. Lepsze odprowadzanie ciepła przez hamulce odlewnicze gwarantuje skuteczność hamowania w najbardziej krytycznych momentach.

- Zwiększone wymagania dotyczące siły docisku: Cięższe pojazdy wymagają wyższych sił docisku. Sztywność konstrukcyjna kutej obudowy zapewnia stałe działanie siły nawet przy agresywnych konfiguracjach tłoków potrzebnych do dużych obciążeń.

- Odporność na zmęczenie przy cyklicznym obciążeniu: Zastosowania komercyjne i ciężkie obciążenia wiążą się z tysiącami cykli hamowania pod obciążeniem. Kute elementy opierają się pękaniu zmęczeniowemu, które może występować w odlewniczych odpowiednikach po dłuższym czasie eksploatacji.

- Margines bezpieczeństwa: Podczas holowania przy maksymalnej lub bliskiej maksimum ładowności, posiadanie hamulców, które zachowują pełną sprawność przez cały czas jazdy, to nie tylko kwestia wydajności – to kwestia bezpiecznego dotarcia do celu.

Zastosowania w wyścigach profesjonalnych:

- Niepodlegająca dyskusji niezawodność: Na poziomie profesjonalnym awaria hamulców to nie tylko niedogodność – to potencjalnie katastrofa. Kute tylaki eliminujące porowatość i o ułożonej strukturze ziarna zapewniają margines niezawodności wymagany w wyścigach.

- Dokładna kontrola specyfikacji: Zespoły profesjonalne wymagają precyzyjnej regulacji bilansu hamowania dla różnych torów i warunków. Spersonalizowane tłoczone zaciski pozwalają na określenie dokładnych średnic cylindrów głównych i stopniowania tłoków, czego nie mogą zapewnić gotowe rozwiązania.

- Maksymalny zakres wydajności: Gdy dziesiąte części sekundy decydują o wyniku wyścigu, sztywność i korzyści związane z niższą masą konstrukcji tłoczonej przekładają się na mierzalne przewagi konkurencyjne.

- Integracja wysokowydajnych tarcz hamulcowych: W zastosowaniach wyścigowych zazwyczaj łączy się wysokiej klasy zaciski z tarczami węglowo-ceramicznymi lub specjalnymi żeliwnymi rotormi. Precyzja mocowania tłoczonych zacisków gwarantuje optymalne współdziałanie z tymi drogimi inwestycjami w tarcze hamulcowe.

Pakiety hamulcowe Ford Performance dla wersji torowych Mustanga pokazują, jak producenci rozumieją związek między poważną wydajnością a konstrukcją tłoczoną. Gdy inżynierowie fabryczni określają tłoczone zaciski dla swoich najwyższej klasy ofert, potwierdzają rzeczywiste zalety tej technologii.

Podjęcie właściwej decyzji inwestycyjnej

Oto ramy decyzyjne, które pomagają określić, kiedy niestandardowe klocki hamulcowe o wysokiej wydajności uzasadniają inwestycję:

| Czynnik | Standardowe klocki hamulcowe mogą wystarczyć | Zalecane są niestandardowe klocki hamulcowe o wysokiej wydajności |

|---|---|---|

| Częstotliwość wykorzystania na torze | 1–3 dni na torze rocznie | Dni na torze co miesiąc lub udział w serii wyścigowej |

| Waga pojazdu | Poniżej 3500 funtów z umiarkowaną mocą | Powyżej 3500 funtów lub wysoki stosunek mocy do wagi |

| Intensywność jazdy | Okazjonalna dynamiczna jazda, rajdy samochodowe | Stale ograniczone jazdy, wyścigi koło w koło |

| Aktualne problemy z hamulcami | Chęć uzyskania lepszego wrażenia lub wyglądu | Doświadczanie osłabienia działania, niestabilnej wydajności lub ugięcia zacisku |

| Holowanie/transport | Okazjonalne lekkie obciążenia na terenie płaskim | Regularne ciężkie holowanie, jazda w górach z obciążeniem |

| Cele związane z wydajnością | Ulepszona wydajność na drodze | Konkurencyjne czasy okrążeń, maksymalna granica bezpieczeństwa |

Bądź uczciwy wobec siebie co do rzeczywistego przypadku użycia. Niestandardowy zestaw kutej konstrukcji zacisków, oferujący 15% poprawę odporności na osłabienie działania, przynosi minimalną korzyść w warunkach rzeczywistych, jeśli nigdy nie obciążasz hamulców wystarczająco mocno, by doświadczyć osłabienia. Z drugiej strony, jeśli tracisz wydajność, ponieważ hamulce nie nadążają z twoim stylem jazdy, inwestycja w kute elementy zwraca się za każdym razem, gdy wyjeżdżasz na tor.

Zrozumienie, gdzie Twoje zastosowanie mieści się w tym zakresie, jest niezbędnym przygotowaniem do następnego kroku: przebrnięcia przez proces zamawiania na zamówienie i wiedzy, jakie pytania zadawać podczas określania idealnego układu zacisków hamulcowych.

Proces zamawiania na zamówienie i to, co muszą wiedzieć kupujący

Postanowiłeś, że kute zaciski hamulcowe na zamówienie odpowiadają Twoim celom związanych z wydajnością. Nadchodzi teraz kluczowy następny krok: przebrnięcie przez proces zamawiania na zamówienie, nie pogrążając się w nim ani nie popełniając kosztownych błędów w specyfikacji. Ile będą kosztować zaciski hamulcowe w Twoim konkretnym zastosowaniu? Jakie informacje potrzebujesz, zanim skontaktujesz się z producentami? Przypilnujmy tego procesu, abyś mógł podejść do dostawców z pewnością siebie.

W przeciwieństwie do zamawiania standardowych części zamiennych, gdzie wystarczy dopasować numer części do danego pojazdu, niestandardowe klocki hamulcowe wymagają podejścia konsultacyjnego. Zasadniczo łączysz się z inżynierami, by stworzyć komponent dopasowany dokładnie do Twoich wymagań. Jakość tej współpracy – i końcowego produktu – zależy przede wszystkim od Twojej przygotowania.

Kluczowe pytania dla producenta niestandardowych klocków hamulcowych

Wchodzenie do rozmowy z producentem bez przygotowania jest jak wizyta u krawca bez znajomości własnych wymiarów. Zanim zaangażujesz się z jakimkolwiek dostawcą, potrzebujesz odpowiedzi na te istotne pytania:

- Opcje gatunku materiału: Jakie stopie aluminium lub gatunki stali oferuje producent? Typowe opcje to aluminium 6061-T6 i 7075-T6, każdy z innymi właściwościami wytrzymałości na wagę. Wyższe gatunki materiałów zazwyczaj mają wyższą cenę, ale zapewniają mierzalne korzyści w wydajności.

- Procesy obróbki cieplnej: W jaki sposób producent przetwarza klocki hamulcowe po kuciu? Zgodnie z Zaciski hamulcowe GDST , po odlewaniu lub kucie, korpusy zacisków hamulcowych są poddawane obróbce cieplnej w celu zwiększenia wytrzymałości i trwałości, zapewniając ich odporność na wysokie temperatury oraz naprężenia mechaniczne podczas hamowania. Zapytaj konkretnie o hartowanie T6 dla elementów aluminiowych lub azotowanie dla stalowych.

- Certyfikaty jakości: Czy producent posiada certyfikat IATF 16949? Ten specyficzny dla branży motoryzacyjnej standard zarządzania jakością świadczy o rygorystycznej kontroli procesów i możliwości śledzenia produktu. Producenci tacy jak Shaoyi (Ningbo) Metal Technology posiadają ten certyfikat, co wskazuje na ich zaangażowanie w utrzymanie stałej jakości we wszystkich seriach produkcyjnych.

- Protokoły testowe: Jakiej walidacji podlega każdy zacisk przed wysyłką? Reputacyjni producenci wykonują testy ciśnieniowe pod kątem wycieków, kontrolę wymiarów oraz weryfikację ruchomości tłoka. Niektórzy przeprowadzają również testy nasycenia solą (test mgły solnej) pod kątem odporności na korozję oraz testy w wysokich temperaturach pod kątem odporności cieplnej.

- Czasy realizacji i prototypowanie: Jak długo trwa dostawa od momentu zamówienia? Czy mogą zapewnić szybkie prototypy w celu weryfikacji dopasowania? Niektórzy producenci oferują możliwości prototypowania już w ciągu 10 dni, co znacznie przyspiesza rozwój własny.

- Minimalne Wielkości Zamówień: Jaka jest minimalna wielkość zamówienia dla specyfikacji niestandardowych? Zgodnie z normami branżowymi, minimalne wielkości zamówienia na niestandardowe tylne zaciski hamulcowe zazwyczaj wynoszą od 50 do 100 sztuk na model, choć niektórzy producenci akceptują mniejsze początkowe zamówienia dla nowych klientów.

- Zakres gwarancji: Jakie wady są objęte gwarancją i przez jaki czas? Większość poważnych producentów oferuje 12-miesięczną gwarancję lub na dystansie 30 000 kilometrów na swoje zaciski hamulcowe.

Zrozumienie czasów realizacji i rzeczywistych możliwości produkcji

Podczas planowania budżetu na niestandardowe kute zaciski, termin jest równie ważny jak koszt. Standardowy czas dostawy wynosi około 40–45 dni od potwierdzenia zamówienia dla serii produkcyjnej. Pełny jednak okres od pierwszego zapytania po zamontowane zaciski obejmuje kilka etapów:

Etap 1 – Opracowanie specyfikacji (1–3 tygodnie): Będziesz współpracować z inżynierami, aby ustalić ostateczne wymiary otworów, konfiguracje tłoków, geometrię montowania oraz wybór materiałów. Ta współpracy decyduje o wszystkich parametrach końcowego produktu.

Faza 2 - Prototypowanie (opcjonalne, ale zalecane): W przypadku złożonych zastosowań, wyprodukowanie prototypu w celu weryfikacji dopasowania pozwala uniknąć kosztownych błędów w produkcji. Szybkie prototypowanie przez specjalistycznych producentów może dostarczyć jednostki testowe już w ciągu 10 dni.

Faza 3 - Produkcja (zwykle 40-45 dni): Gdy specyfikacje są ustalone, rozpoczyna się produkcja. Obejmuje kucie, obróbkę cieplną, obróbkę CNC, obróbkę powierzchniową, montaż oraz testy kontroli jakości.

Faza 4 - Wysyłka i dostawa (1-2 tygodnie międzynarodowe): Producenci położeni w pobliżu ważnych centrów transportowych, takich jak obszary w pobliżu portu Ningbo, mogą przyspieszyć logistykę dostawy na skalę globalną.

Przygotowanie pakietu specyfikacji

Zanim skontaktujesz się z producentami, zebrób te informacje, aby przyspieszyć proces konsultacji:

- Specyfikacje pojazdu: Rok produkcji, marka, model, masa, moc, oraz wszelkie modyfikacje zawieszenia lub podwozia, które mogą wpływać na geometrię hamulców.

- Profil Zastosowania: Bądź konkretny dotycząc mieszaniny jazdy – procent jazdy ulicznej w porównie do czasu na torze, typowe długości torów, trwanie sesji oraz czy uczestniczysz w zawodach z pomiarem czasu.

- Ograniczenia montażowe: Średnica i offset koła, istniejące rozmiary tarcz oraz wszelkie ograniczenia luzów wynikające z komponentów zawieszenia lub projektu kół.

- Obecne problemy systemu: Jakie problemy chcesz rozwiązać? Przegrzanie hamulców, niestabilny odcisk pedału, ugięcie siodełek lub po prostu modernizacja w celu zwiększenia możliwości?

- Preferencje estetyczne: Wymagania dotyczące koloru, preferowane rodzaje wykończenia oraz czy chcesz niestandardowe brandingi lub konkretne elementy wizualne.

Rozważania dotyczące kosztów i wartości produktu

Porozmawiajmy o słoniu w pokoju: ile kosztują tylce do samochodów, gdy wybieramy drogę niestandardowych kutek? Szczerym odpowiedzią jest to, że niestandardowe kute tylce hamulcowe to znacznie większy wydatek w porównaniu z gotowymi rozwiązaniami. Porównując ceny tylek Brembo z niestandardowymi specyfikacjami, należy się spodziewać, że opcje kute będą droższe o 30% do ponad 100%, w zależności od stopnia skomplikowania.

Jednak kalkulacja kosztu tylek do samochodu powinna uwzględniać więcej niż tylko cenę zakupu:

- Długowieczność: Kute tylce wytrzymują więcej cykli regeneracji niż odlewane odpowiedniki, co zmniejsza długoterminowe koszty wymiany dla użytkowników intensywnie jeżdżących po torze.

- Optymalizacja wydajności: Niestandardowe specyfikacje eliminują kompromisy wynikające z użycia gotowych rozwiązań, co potencjalnie może poprawić czasy okrążeń lub zmniejszyć drogę hamowania.

- Wartość odsprzedaży: Dobrze udokumentowane niestandardowe systemy hamulcowe od certyfikowanych producentów mogą zwiększyć wartość rezydualną pojazdu, szczególnie w przypadku konstrukcji przeznaczonych do jazdy po torze.

- Margines bezpieczeństwa: Spokój ducha wynikający ze świadomości, że Twoje hamulce zostały zaprojektowane specjalnie dla Twojego zastosowania, ma rzeczywistą wartość, szczególnie w trudnych warunkach.

Wielu entuzjastów zastanawia się nad malowaniem siłowników hamulcowych w pobliżu mnie w porównaniu z opcjami wykończenia fabrycznego. Chociaż usługi malowania siłowników hamulcowych są powszechnie dostępne, producenci zamienni oferują zazwyczaj profesjonalne powlekanie proszkowe, anodowanie lub farby o wysokiej temperaturze jako część procesu produkcyjnego. Koszt oddzielnego pomalowania siłowników hamulcowych może wynosić od 50 do 200 USD za każdy siłownik, co czyni wykończenie fabryczne podczas produkcji często bardziej opłacalnym rozwiązaniem przy indywidualnych zamówieniach.

Kluczem do maksymalizacji wartości inwestycji w niestandardowe klocki hamulcowe jest dokładne przygotowanie przed pierwszą rozmową z producentem. Znajdź swoje specyfikacje, określ priorytety i współpracuj z certyfikowanymi producentami, którzy poprowadzą Cię przez decyzje techniczne.

Mając przygotowany pakiet specyfikacji i gotowe pytania do producenta, możesz podjąć świadome decyzje dotyczące projektu własnych hamulcowych taczek. Ostatnią kwestią przed podjęciem decyzji są opcje estetycznej personalizacji uzupełniające zalety wydajności, w które zainwestowałeś.

Estetyczna personalizacja i profesjonalne wykończenie

Zainwestowałeś w niestandardowe, kute taczki hamulcowe zaprojektowane zgodnie z Twoimi dokładnymi specyfikacjami. Teraz pojawia się pytanie łączące formę z funkcją: w jaki sposób wykończyć te wysokiej klasy komponenty? Odpowiedni wybór wykończenia chroni Twoją inwestycję i tworzy wizualny efekt za każdym razem, gdy ktoś spojrzy przez felgi. Ale oto czego wielu entuzjastów nie wie – decyzje dotyczące wykończenia kutych taczek dotyczą więcej niż tylko wybrania ulubionego koloru.

W przeciwieństwie do masowych rozwiązań, niestandardowe kutego typu taczki wymagają profesjonalnego wykończenia odpowiadającego ich wysokiej jakości konstrukcji. Zgodnie z Carzwerk , farba na zaciski hamulcowe stanowi ochronną barierę przed brudem, zabrudzeniami i ciepłem powstającym podczas intensywnego hamowania. W przypadku elementów kowanych, zaprojektowanych tak, by wytrzymać temperatury panujące na torze i wielokrotne cykle termiczne, wybór metody wykończenia ma bezpośredni wpływ zarówno na trwałość, jak i na wydajność.

Profesjonalne opcje wykończenia dla kowanych zacisków hamulcowych

Trzy główne metody wykończenia dominują na rynku niestandardowych zacisków hamulcowych, każda z nich ma wyraźne zalety w zależności od zastosowania. Zrozumienie tych różnic pomaga podjąć świadomą decyzję zamiast po prostu wybierać najbardziej znaną opcję.

| Metoda wykończenia | Trwałość | Odporność na ciepło | Opcje kolorystyczne | Rozważania dotyczące kosztów |

|---|---|---|---|---|

| Anodowanie | Doskonały – tworzy integralną warstwę tlenową, która nie odłuskuje się i nie łuskuje | Niezrównany – wytrzymuje powyżej 1200°F bez degradacji | Ograniczona paleta; czarne, srebrne i niektóre kolory; zależy od stopu | Umiarkowany do wysoki; wymaga specjalistycznego sprzętu i wiedzy |

| Malowanie proszkowe | Bardzo dobry – grubszy niż farba, wysoce odporny na odłuszczanie | Dobry – większość formuł wytrzymuje 400-500°F; dostępne wersje o wysokiej temperaturze odporności | Szeroki wybór; niemal nieograniczone możliwości dopasowania koloru | Umiarkowany; zalecana profesjonalna aplikacja dla najlepszych wyników |

| Farba wysokotemperaturowa | Dobra – wymaga odpowiedniego przygotowania i może wymagać naprawień w czasie | Bardzo dobra – wysokiej jakości farba do siodeł samochodowych wytrzymuje powyżej 900°F | Szeroki wybór; największa dostępność różnorodności kolorów | Najniższy początkowy koszt; możliwe wykonanie samodzielnie, ale profesjonalne wykonanie daje lepszy efekt |

Anodowanie różni się, ponieważ nie dodaje powłoki – przekształca samą powierzchnię aluminium. Zgodnie z Products Finishing , powierzchnie anodowane zwiększają ochronę przed korozją, odporność na zużycie i poprawiają wygląd. Warstwa tlenowa staje się częścią metalu zamiast znajdować się na jego powierzchni, co wyjaśnia, dlaczego wykończenia anodowane nie odpraszają się ani nie łuszczą się nawet przy intensywnym użytkowaniu na torze. Dla aluminiowych kutek siodeł, ten proces tworzy wyjątkową trwałość z odpornością na ciepło przewyższającą każdą naniesioną powłokę.

Malowanie proszkowe zapewnia najlepszy kompromis między trwałością a elastycznością kolorystyczną. Proces nanoszenia metodą elektrostatyczną tworzy grubsze i bardziej jednolite powłoki niż tradycyjna farba. Jak zauważa Carzwerk, lakierowanie proszkowe to opcja profesjonalna, bardziej trwała niż tradycyjna farba, co czyni ją idealną dla entuzjastów chcących precyzyjnego dopasowania koloru bez utraty ochrony.

Farba wysokotemperaturowa stanowi najbardziej dostępny punkt wejścia. Wysokiej jakości preparaty wytrzymują temperatury do 900°F lub wyższe, co jest wystarczające dla większości zastosowań ulicznych i lekkich wyścigowych. Ile kosztuje pomalowanie taczek tą metodą? Samodzielne malowanie sprayem to koszt materiałów 20–50 USD, podczas gdy profesjonalne naniesienie pędzlem z odpowiednim przygotowaniem zazwyczaj wynosi 50–100 USD za taczki.

Dostosowanie kolorystyki odpornościwe na temperatury torowe

Podczas wyboru kolorów na niestandardowe tarcze hamulcowe należy wziąć pod uwagę aspekty praktyczne, które wykraczają poza osobiste preferencje. Wybrany kolor wpływa zarówno na widoczność, jak i zachowanie termiczne – czynniki mające znaczenie, gdy doprowadzasz te komponenty do ich granic.

Wybór koloru – wskazówki:

- Czerwony: Klasyczna deklaracja osiągów. Wysoka widoczność za kołami, powszechnie uznawana za wskaźnik wydajności. Świetnie sprawdza się z większością kolorów pojazdów.

- Czarny: Skromna elegancja, która doskonale komponuje się z luksusowymi i dyskretnymi stylizacjami. Łatwiej zauważalny osad z kurzu hamulcowego, ale pięknie współgra z ciemnymi felgami.

- Tłumik hamulcowy srebrny: Wykończenie inspirowane OEM, które zachowuje fabryczny wygląd, jednocześnie podkreślając ulepszone komponenty. Doskonałe dla stylizacji stawiających na wyrafinowanie zamiast efektowność.

- Żółty: Wysokowidoczna opcja popularna wśród pojazdów przeznaczonych do toru. Tworzy silny kontrast wizualny za większością projektów kół.

- Kolory niestandardowe/markowe: Dopasuj kolor farby swojego pojazdu lub malowanie typu racing. Wymaga profesjonalnego dopasowania koloru, ale zapewnia spójny wygląd.

Ile kosztuje profesjonalne pomalowanie tłoków hamulcowych? Spodziewaj się zapłacenia od 250 do 500 USD za kompletną czterotłoczkową powłokę profesjonalną, w tym odpowiednie przygotowanie, grunt wysokotemperaturowy, wiele warstw koloru oraz powłokę przeźroczystą chroniącą. Ten wkład ma sens w przypadku tłoków kute, ze względu na ich wysoką wartość i dłuższy okres użytkowania.

Pokrywy tłoków vs. malowanie: Szczera ocena

Prawdopodobnie widziałeś reklamy pokryw na tłoki jako alternatywę dla indywidualnego malowania tłoków. Porozmawiajmy szczerze na temat tej porównawczej opcji.

Pokrywy tłoków to dekoracyjne osłony mocowane na istniejących tłokach, które nadają wygląd większych i imponujących podzespołów hamulcowych. Kosztują znacznie mniej niż profesjonalne wykończenie i nie wymagają demontażu. Mają jednak istotne wady dla osób używających tłoków kutyh:

- Utrzymywanie ciepła: Osłony tworzą warstwę izolacyjną, która zmniejsza odprowadzanie ciepła – bezpośrednio podważając jedną z głównych zalet konstrukcji kowanych.

- Zagadnienia autentyczności: Doświadczeni entuzjastycy od razu rozpoznają osłony jako dodatki estetyczne, a nie rzeczywiste komponenty poprawiające wydajność.

- Problemy z dopasowaniem: Osłony mogą przeszkadzać w dopasowaniu niestandardowych geometrycznych tylków lub większych od standardowych wymiarów, typowych w zastosowaniach kowanych.

- Wątpliwości co do trwałości: Plastikowe lub cienkie metalowe osłony mogą brzęczeć, zmieniać kolor lub ulegać degradacji pod wpływem cyklicznych zmian temperatur, które kowane tylki obsługują bez problemu.

Dla każdego, kto zainwestował w niestandardowe kowane tylki, osłony reprezentują fałszywą oszczędność. Już zakupiłeś komponenty wartę pokazania – odpowiednie wykończenie chroni tę inwestycję, jednocześnie prezentując oryginalny produkt.

Maksymalizacja inwestycji w wykończenie

Ze względu na wysoką jakość tloczonych zacisków, profesjonalne wykończenie w trakcie procesu produkcji często zapewnia lepszą wartość niż późniejsze naniesienie. Określając parametry własnych zacisków, pytaj producentów o dostępne opcje kompleksowego wykończenia. Powłoka proszkowa lub anodowanie naniesione fabrycznie gwarantują odpowiednią przygotowanie powierzchni i eliminują ryzyko uszkodzenia podczas transportu czy montażu przed wykończeniem.

Jeśli wykończysz zaciski po zakupie, odpowiednie przygotowanie decyduje o sukcesie. Usuń wszystkie pozostałości płynu hamulcowego, dokładnie odolej i upewnij się, że zaciski są całkowicie rozłożone przed nałożeniem jakiegokolwiek pokrycia. Pominięcie tych kroków prowadzi do problemów z przyczepnością, przez co tracisz inwestycję w wykończenie.

Niezależnie od tego, czy wybierzesz anodowanie dla maksymalnej trwałości, malowanie proszkowe dla większej różnorodności kolorystycznej, czy farbę odporną na wysokie temperatury dla łatwiejszego dostępu, wykończenie powinno podkreślać inżynierską doskonałość Twoich kutek zacisków. Gdy zarówno osiągi, jak i wygląd zostaną zoptymalizowane, będziesz gotowy podjąć ostateczną decyzję dotyczącą projektu własnych zacisków hamulcowych.

Kolejny krok w kierunku kutek zacisków hamulcowych na zamówienie

Przebyłeś drogę od nauki materiałoznawstwa przez konfiguracje tłoczków, zagadnienia specyficzne dla danej aplikacji oraz opcje wykończenia. Teraz nadszedł czas, by połączyć wszystko w praktyczne wskazówki ułatwiające postępowanie z pełnym przekonaniem. Na które zaciski warto zainwestować, i jak upewnić się, że współpracujesz z odpowiednim producentem?

Kute zaciski hamulcowe na zamówienie oferują mierzalne korzyści dzięki zsynchronizowanej strukturze ziarnistej, brakowi porowatości oraz wyższej gęstości – jednak te zalety mają znaczenie tylko wtedy, gdy są dopasowane do zastosowań, które ich wymagają.

Podjęcie właściwej decyzji inwestycyjnej

Przeanalizujmy kluczowe wnioski z tej szczegółowej analizy, tworząc jasny schemat decyzyjny. Spersonalizowane zaciski to znaczne inwestycje, a zrozumienie, kto odniesie największe korzyści, zapewnia racjonalne wydatki.

Spersonalizowane kute zaciski hamulcowe są idealne dla:

- Zapalonych entuzjastów toru organizujących cotygodniowe wydarzenia lub serie wyścigów, którzy doświadczają przegrzewania hamulców przy użyciu standardowego wyposażenia

- Zastosowania ciężkie obejmujących regularne holowanie, przewożenie ładunków lub jazdę w górach, gdzie długotrwałe obciążenia hamowania wymagają lepszego zarządzania ciepłem

- Wysokowydajnych konstrukcji w których masa pojazdu przekracza 3500 funtów lub stosunek mocy do masy powoduje obciążenia hamulców wykraczające poza możliwości fabryczne

- Zastosowania w wyścigach profesjonalnych wymagających precyzyjnej regulacji równowagi hamowania i niepodważalnej niezawodności

- Entuzjastów poszukujących specyficznych specyfikacji których opcje gotowe nie mogą spełnić – niestandardowe średnice tłoków, sekwencjonowanie tłoków lub geometria mocowania

Podczas ustalania priorytetów wyboru skup się na:

- Certyfikaty producenta: Certyfikat IATF 16949 wskazuje na rygorystyczną kontrolę jakości i spójność procesów

- Gatunki materiałów i obróbka cieplna: Sprawdź oferowane konkretne stopy aluminium lub gatunki stali oraz odpowiadające im specyfikacje wyżarzania

- Wsparcie inżynieryjne: Współpracuj z producentami posiadającymi własne możliwości inżynieryjne, którzy mogą doradzać w decyzjach dotyczących specyfikacji

- Możliwości prototypowania: Szybkie prototypowanie przyspiesza rozwój i pozwala wykryć problemy z dopasowaniem przed rozpoczęciem produkcji

- Elastyczność produkcji: Producenci potrafiący realizować zarówno małe serie prototypowe, jak i produkcję seryjną, oferują długoterminową wartość współpracy

Zalety konstrukcji kutej nasilają się we wszystkich aspektach wydajności – oszczędność masy, sztywność strukturalna, odprowadzanie ciepła oraz odporność na zmęczenie. Gdy Twoje zastosowanie wymaga najlepszego rozwiązania, konstrukcja kuta jest odpowiedzią.

Twoja droga do doskonałej wydajności hamowania

Gotowy, by ruszyć naprzód? Sukces w projekcie niestandardowych tłoków zależy od współpracy z wykwalifikowanymi producentami, którzy rozumieją zarówno metalurgię, jak i wymagania aplikacyjne. Szukaj dostawców, którzy wykazują:

- Ekspertyzę w precyzyjnym kuciu na gorąco: Sam proces kucia decyduje o ustawieniu ziarna i optymalizacji gęstości

- Doświadczenie w branży motoryzacyjnej: Elementy hamulcowe wymagają zrozumienia cykli termicznych, wymagań związanych z wytrzymałością na zmęczenie oraz znaczenia bezpieczeństwa

- Kompleksowe możliwości usługowe: Od wstępnego konsultingu przez obróbkę CNC, obróbkę cieplną, wykończenie po weryfikację jakości

- Efektywne logistyka: Strategiczne lokalizacje produkcyjne w pobliżu głównych portów skracają terminy dostaw globalnych

Producentów, takich jak Shaoyi (Ningbo) Metal Technology przykłady tych możliwości, łącząc certyfikację IATF 16949 z inżynierią wewnętrznej firmy w celu produkcji solidnych komponentów motoryzacyjnych. Ich strategiczna lokalizacja w pobliżu portu Ningbo umożliwia efektywną dostawę na skalę globalną, podczas gdy możliwości szybkiego prototypowania – już w ciągu 10 dni – przyspieszają harmonogram tworzenia niestandardowych rozwiązań. Niezależnie, czy potrzebujesz wstępnych prototypów do weryfakcji dopasowania, czy produkcji wielkoseryjnej na potrzeby zawodów wyścigowych, współpraca z producentami oferującymi pełen zakres usług zapewnia sukces Twojego projektu.

Poza samymi korpusami zacisków, rozważ, w jaki sposób niestandardowe malowanie zacisków hamulcowych lub profesjonalne wykończenie integruje się z wizualną tożsamością Twojego pojazdu. Wiele wykwalifikowanych firm zajmujących się kuciem oferuje zintegrowane opcje wykończenia, które chronią Twoją inwestycję i jednocześnie zapewniają estetyczny efekt, na który zasługują Twoje niestandardowe zaciski.

Twoje zaciski hamulcowe, tarcze oraz kompletny system hamulcowy stanowią kluczowy punkt połączenia między działaniem kierowcy a reakcją pojazdu. Inwestycja w wykonane na zamówienie, kute elementy zapewnia bezawaryjne działanie tego połączenia w najważniejszych momentach.

Ścieżka od zrozumienia zalet kutyh zacisków hamulcowych do ich rzeczywistej instalacji w pojeździe wymaga celowych kroków: zdefiniowania specyfikacji, przygotowania danych o pojeździe, nawiązania współpracy z wykwalifikowanymi producentami oraz zaangażowania się w partnerstwo inżynierskie, które gwarantuje optymalne rezultaty. Uzyskana wiedza umożliwia Ci pewne nawigowanie tym procesem i osiągnięcie wydajności hamowania, jakiej wymaga Twoje zastosowanie.

Często zadawane pytania dotyczące kutych zacisków hamulcowych

1. Czy warto inwestować w ulepszone zaciski?

Niestandardowe, kute zaciski hamulcowe są warte inwestycji w konkretnych zastosowaniach. Entuzjastom torów jeżdżącym regularnie, warunkom ciężkiego holowania oraz pojazdom przekraczającym 3500 funtów (ok. 1588 kg) korzystają najbardziej z konstrukcji kutej. Wyrównana struktura ziarna eliminuje porowatość, zapewniając lepsze odprowadzanie ciepła i odporność na zmęczenie materiału, co zapobiega efektowi hamowania podczas intensywnej eksploatacji. Jednak dla okazjonalnej, dynamicznej jazdy po jezdni, standardowe zaciski wydajnościowe mogą być wystarczające. Oceń swoją częstotliwość wyjazdów na tor, wagę pojazdu oraz intensywność jazdy przed podjęciem decyzji. Producenci certyfikowani zgodnie z IATF 16949 gwarantują jakość, co sprawia, że wyższa inwestycja jest uzasadniona w poważnych zastosowaniach wydajnościowych.

czy zaciski hamulcowe OEM są lepsze niż aftermarketowe?

Tłoczki OEM oferują gwarantowane dopasowanie i jakość, ale nie pozwalają na dostosowanie do konkretnych potrzeb wydajnościowych. Niestandardowe kute tłoczki z rynku wtórnego przewyższają opcje OEM, gdy Twoje zastosowanie wymaga zoptymalizowanych specyfikacji. W przeciwieństwie do seryjnie produkowanych komponentów OEM, niestandardowe kute tłoczki umożliwiają dopasowanie rozmiarów cylindrów, konfiguracji tłoczków oraz gatunków materiałów odpowiednich do masy pojazdu i jego przeznaczenia. Dla jazdy codziennej zgodnej z normami fabrycznymi wystarczają rozwiązania OEM. W przypadku jazdy po torze, ciężkiego holowania lub pojazdów o dużej mocy, kute tłoczki z rynku wtórnego od certyfikowanych producentów zapewniają widoczne korzyści w zakresie sztywności, oszczędności masy i zarządzania temperaturą, których alternatywy OEM nie są w stanie dorównać.

3. Dlaczego tłoczki Brembo są lepsze?

Zaciski Brembo zyskują swoją renomę dzięki procesom kucia sprawdzonym w motorsportach, które zapewniają doskonałą sztywność, kontrolę temperatury oraz odczucie pedału. Ich konstrukcja metodą kucia zapewnia odpowiednie ułożenie struktury ziarnistej, co przekłada się na wyjątkowy stosunek wytrzymałości do wagi, eliminując jednocześnie porowatość powodującą uszkodzenia spowodowane ciepłem. Jednak niestandardowe zaciski kute od producentów posiadających odpowiednie kwalifikacje mogą dorównać lub nawet przewyższyć te korzyści, jeśli specyfikacja jest dostosowana dokładnie do danego zastosowania. Główną zaletą każdego kutego zacisku, również Brembo, jest sam proces produkcyjny, a nie tylko marka. Szukając rozwiązań alternatywnych, warto zwrócić uwagę na certyfikat IATF 16949 oraz możliwości inżynieryjne w zakresie projektowania i produkcji własnej.

4. Jakie są zalety zacisków monoblokowych?

Zaciski monoblokowe są wytwarzane z pojedynczego kawałka kutej metalowej bryły, eliminując połączenia lub szwy, które mogą ulegać odkształceniom pod wpływem ekstremalnych sił dociskowych. Ta jednolita konstrukcja zapewnia zwiększoną sztywność, co przekłada się na bardziej responsywną pracę pedału hamulca oraz stabilny kontakt szczęk z tarczą podczas intensywnego hamowania. Łącząc zalety struktury ziarnistej uzyskanej w procesie kucia, konstrukcje monoblokowe maksymalizują korzyści metalurgiczne wynikające z kucia. Doskonale sprawdzają się w zastosowaniach torowych, gdzie wielopłytowe układy generują ogromne siły. Wadą jest wyższa złożoność i koszt produkcji, przez co są idealne dla dedykowanych pojazdów sportowych, a nie samochodów przeznaczonych wyłącznie do jazdy ulicznej.

5. Jak długo trwa produkcja niestandardowych kutek zacisków hamulcowych?

Produkcja niestandardowych klocków hamulcowych metodą kucia trwa zazwyczaj 40–45 dni od potwierdzenia zamówienia, jednak całkowity harmonogram obejmuje dodatkowe etapy. Opracowanie specyfikacji wraz z inżynierami wymaga od 1 do 3 tygodni na ustalenie średnic tłoków, konfiguracji tłoków oraz gatunków materiałów. Opcjonalne szybkie prototypowanie w celu weryfikacji dopasowania może zostać ukończone już po 10 dniach. Wysyłka międzynarodowa wydłuża czas o 1–2 tygodnie, w zależności od lokalizacji. Producenti położeni strategicznie w pobliżu dużych portów, takich jak Ningbo, przyspieszają dostawy globalne. Zaplanuj 8–12 tygodni od pierwszego zapytania do momentu montażu, uwzględniając rezerwę czasu na ewentualne modyfikacje specyfikacji podczas fazy konsultacji inżynieryjnych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —