Kute aluminiowe karoserie samochodowe na zamówienie: wytrzymałość spotyka precyzję

STRESZCZENIE

Niestandardowe części samochodowe ze szczepionego aluminium to wysokowytrzymałe, lekkie elementy wytwarzane przez specjalistyczne zakłady dla wymagających zastosowań motoryzacyjnych. Proces kucia tworzy części o doskonałej strukturze ziarnistej, co czyni je znacznie silniejszymi i bardziej trwałąmi niż odlewy lub części frezowane. Skutkuje to poprawą wydajności pojazdu, zwiększoną oszczędnością paliwa oraz wyjątkową niezawodnością kluczowych komponentów, takich jak koła, elementy zawieszenia i części silnika.

Wyższość kucia aluminiowego w produkcji komponentów samochodowych

Gdy kluczowe znaczenie mają wydajność, bezpieczeństwo i efektywność, wybór materiału i procesu wytwarzania odgrywa decydującą rolę. Kowana aluminium wyróżnia się jako pierwszorzędna opcja dla komponentów samochodowych, oferując szereg zalet w porównaniu z tradycyjnymi materiałami, takimi jak stal, czy procesami, takimi jak odlewanie. Proces kucia, polegający na kształtowaniu stopów aluminium pod ogromnym ciśnieniem, ulepsza wewnętrzną strukturę ziarnową metalu, wyrównując ją do końcowego kształtu elementu. To ulepszenie metalurgiczne jest źródłem jego doskonałych właściwości.

Jedną z najważniejszych zalet jest wyjątkowy stosunek wytrzymałości do masy. Elementy ze stopu aluminium wykonane metodą kucia mogą być równie mocne jak niektóre części stalowe, jednocześnie będąc znacznie lżejsze. Redukcja masy ma kluczowe znaczenie we współczesnych pojazdach pod względem poprawy oszczędności paliwa, ograniczania emisji oraz lepszej dynamiki jazdy dzięki zmniejszeniu masy zawieszonej. Co więcej, proces kucia eliminuje typowe wady odlewania, takie jak porowatość, skurcz czy bąble, co daje gęstszy, bardziej jednorodny materiał o doskonałej trwałości i odporności na zmęczenie. Dzięki temu elementy kute są idealne do zastosowań wymagających dużej wytrzymałości, takich jak ramiona zawieszenia, zaciski hamulcowe i koła, gdzie awaria jest niedopuszczalna.

Precyzja osiągnięta dzięki kuciu matrycowemu (powszechna metoda produkcji elementów na zamówienie) oznacza również, że komponenty mogą być wytwarzane w kształtach bliskich końcowym. To minimalizuje potrzebę intensywnego dalszego obrabiania, co pozwala zaoszczędzić czas i koszty w cyklu produkcji. Otrzymane komponenty charakteryzują się wąskimi tolerancjami i doskonałym wykończeniem powierzchni, co przyczynia się zarówno do wydajności, jak i estetyki. Poniżej przedstawiono porównanie kluczowych różnic między aluminiem kowanym a odlewanym.

| Cechy | Wykańczona aluminiowa | Formowane aluminium |

|---|---|---|

| Wytrzymałość i trwałość | Lepsza jakość dzięki ulepszonemu, ciągłemu struktury ziarnistej. Wysoka odporność na zmęczenie i udary. | Niższa wytrzymałość ze względu na przypadkowy kierunek ziarna oraz możliwość występowania wewnętrznych wad, takich jak porowatość. |

| Waga | Wyższa wytrzymałość pozwala na lżejsze konstrukcje elementów przy tym samym poziomie wydajności. | Często wymaga więcej materiału (a tym samym większej masy), aby osiągnąć porównywalną wytrzymałość. |

| Integralność strukturalną | Bezporowy i wolny od ukrytych pustek, co zapewnia maksymalną niezawodność. | Może cierpieć na porowatość, skurcz i inne wady odlewania, które tworzą słabe punkty. |

| Wydajność | Idealne do zastosowań wymagających wysokiej wytrzymałości i bezpieczeństwa, gdzie awaria jest niedopuszczalna. | Odpowiednie dla mniej krytycznych elementów poddawanych niższym obciążeniom. |

| Koszt | Wyższy początkowy koszt form wtryskowych, ale może być opłacalny przy dużych seriach produkcji dzięki mniejszemu zużyciu materiału i mniejszej konieczności obróbki. | Niższy koszt form, co czyni go opłacalnym dla skomplikowanych kształtów produkowanych w mniejszych ilościach. |

Zrozumienie procesu kucia aluminium na zamówienie

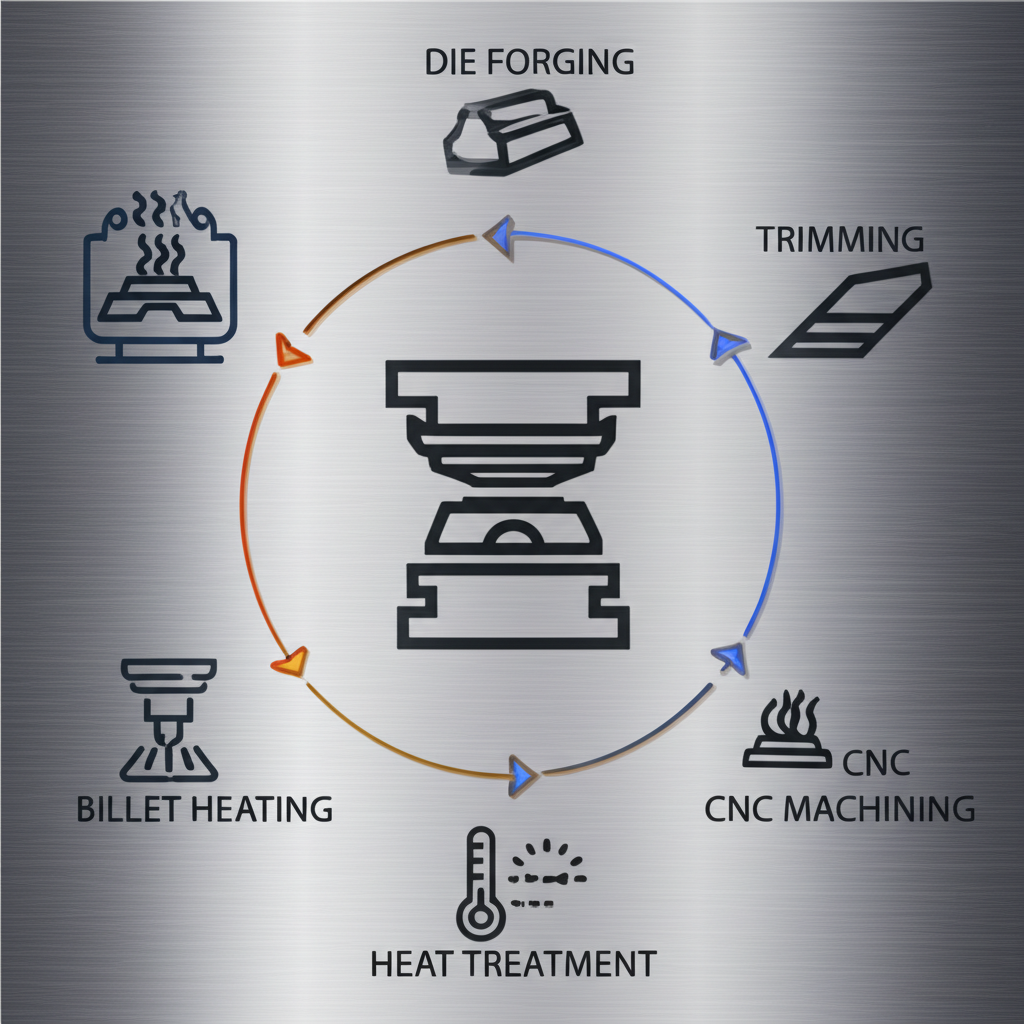

Tworzenie niestandardowego części kutej z aluminium to wyrafinowany proces inżynieryjny, przekształcający prosty walec aluminiowy w element o wysokiej wydajności. Chociaż aluminium jest bardziej plastyczne niż stal, wymaga precyzyjnej kontroli temperatury, aby osiągnąć pożądane właściwości mechaniczne bez wprowadzania wad. Najczęściej stosowaną metodą wytwarzania złożonych części samochodowych jest kucie matrycowe, znane również jako kucie zamknięte. Ta technika wykorzystuje dwie specjalnie wykonane formy, które całkowicie otaczają przedmiot, zmuszając rozgrzany metal do przyjęcia dokładnego kształtu matrycy. Typowa droga od koncepcji do gotowej części obejmuje kilka kluczowych etapów.

Proces ten jest szczegółowy i zapewnia, że każda część spełnia rygorystyczne wymagania dotyczące wytrzymałości, masy i dokładności wymiarowej. Każdy etap opiera się na poprzednim, tworząc komponent strukturalnie lepszy od swoich odlewniczych lub frezowanych odpowiedników.

- Projektowanie i inżynieria: Proces zaczyna się od szczegółowego modelu 3D oraz rysunków technicznych końcowej części. Inżynierowie analizują projekt pod kątem możliwości kucia, zapewniając, że geometria pozwala na odpowiedni przepływ materiału w matrycy. Ten etap jest kluczowy dla optymalizacji wytrzymałości i minimalizacji odpadów materiałowych.

- Tworzenie narzędzi i matryc: Na podstawie końcowego projektu specjalistyczne matryce są wytwarzane z wysokowytrzymałej stali narzędziowej. Matryce te stanowią negatyw pożądanego elementu. Precyzja matrycy ma zasadnicze znaczenie dla dokładności wymiarowej końcowego wykuwku.

- Podgrzewanie wałka: Blok z określonego stopu aluminium, zwany biletą, jest cięty do odpowiednich rozmiarów i ogrzewany w piecu do precyzyjnie ustalonej temperatury. Temperatura ta czyni aluminium plastycznym, ale jest starannie kontrolowana, aby pozostać poniżej punktu topnienia, zachowując integralność strukturalną materiału.

- Operacja kucia: Rozgrzany walec umieszcza się na matrycy dolnej. Następnie potężna prasa kucia lub młot z dużym naciskiem wciska matrycę górną w walec, sprężając metal i zmuszając go do wypełnienia każdej przestrzeni odcisku matrycy. Ta czynność ulepsza strukturę ziarnową aluminium.

- Zabiegi po kuciu: Po procesie kucia detal przechodzi przez kilka etapów wykończeniowych, w tym usunięcie nadmiaru materiału (przebitki), obróbkę cieplną (np. hartowanie T6) w celu uzyskania wymaganej twardości i wytrzymałości oraz wykończenie powierzchni, takie jak piaskowanie lub frezowanie CNC dla końcowej dokładności wymiarowej.

Kluczowe czynniki przy wyborze producenta niestandardowego kucia

Wybór odpowiedniego partnera produkcyjnego jest równie ważny co sam proces kucia. Możliwości dostawcy mają bezpośredni wpływ na jakość, wydajność i niezawodność końcowych komponentów. Oceniając potencjalnych producentów niestandardowych części ze stali aluminium, istotne jest, aby spojrzeć poza cenę i wziąć pod uwagę ich wiedzę techniczną, systemy jakości oraz ogólną zdolność produkcyjną. Silny partner działa jako współpracownik, oferując opinie dotyczące projektu oraz sugestie materiałowe, by zoptymalizować komponent pod kątem zarówno wydajności, jak i możliwości produkcji.

Na przykład dla trwałych i niezawodnych komponentów motoryzacyjnych producent taki jak Shaoyi Metal Technology stanowi przykład cech, które należy uwzględnić. Specjalizują się w wysokiej jakości gorącym kuciu certyfikowanym zgodnie z normą IATF 16949 dla przemysłu motoryzacyjnego, która jest kluczowym standardem jakości. Warto poszukiwać firm oferujących kompleksową obsługę – od wstępnego wsparcia projektowego i produkcji matryc we własnym zakresie po pełen zakres procesów wtórnych po kuciu. Ekspertyza materiałowa również jest niezastąpiona. Dostawca najwyższej klasy powinien posiadać głęboką wiedzę na temat różnych stopów aluminium, takich jak serie 2000, 6000 i 7000, oraz umieć dobrać optymalny stop odpowiedni do wymagań danego zastosowania pod względem wytrzymałości, temperatury i odporności na korozję.

Na koniec warto wziąć pod uwagę ich kontrolę jakości oraz możliwości logistyczne. Producent powinien stosować rygorystyczne procesy inspekcji na każdym etapie. Certyfikaty takie jak IATF 16949 dla przemysłu motoryzacyjnego lub AS9100 dla przemysłu lotniczego wskazują na zaangażowanie w przestrzeganie najwyższych standardów jakości. Strategiczna lokalizacja oraz efektywna logistyka mogą również zagwarantować terminową dostawę, co jest kluczowe dla dotrzymania harmonogramu produkcji. Przed podjęciem ostatecznej decyzji skorzystaj z poniższej listy kontrolnej, aby poprowadzić ocenę.

- Wsparcie inżynieryjne i projektowe: Czy oferują analizę przydatności do produkcji (DFM), aby zoptymalizować Twój element pod kątem procesu kucia?

- Ekspertyza materiałowa: Czy mogą pozyskać i pracować z konkretnym stopem aluminium wymaganym przez Twoje zastosowanie (np. 6061, 7075, 2014)?

- Certyfikaty jakości: Czy posiadają odpowiednie certyfikaty branżowe, takie jak IATF 16949 dla przemysłu motoryzacyjnego?

- Możliwości własne: Czy zarządzają całym procesem, w tym tworzeniem stempli, obróbką cieplną i precyzyjnym frezowaniem, we własnym zakresie?

- Zdolność produkcyjna: Czy potrafią obsłużyć wymagany przez Ciebie wolumen, od małoseryjnych prototypów po duże serie produkcyjne?

- Doświadczenie i ścieżka sukcesów: Czy mają udokumentowane doświadczenie w produkcji podobnych komponentów dla Twojej branży?

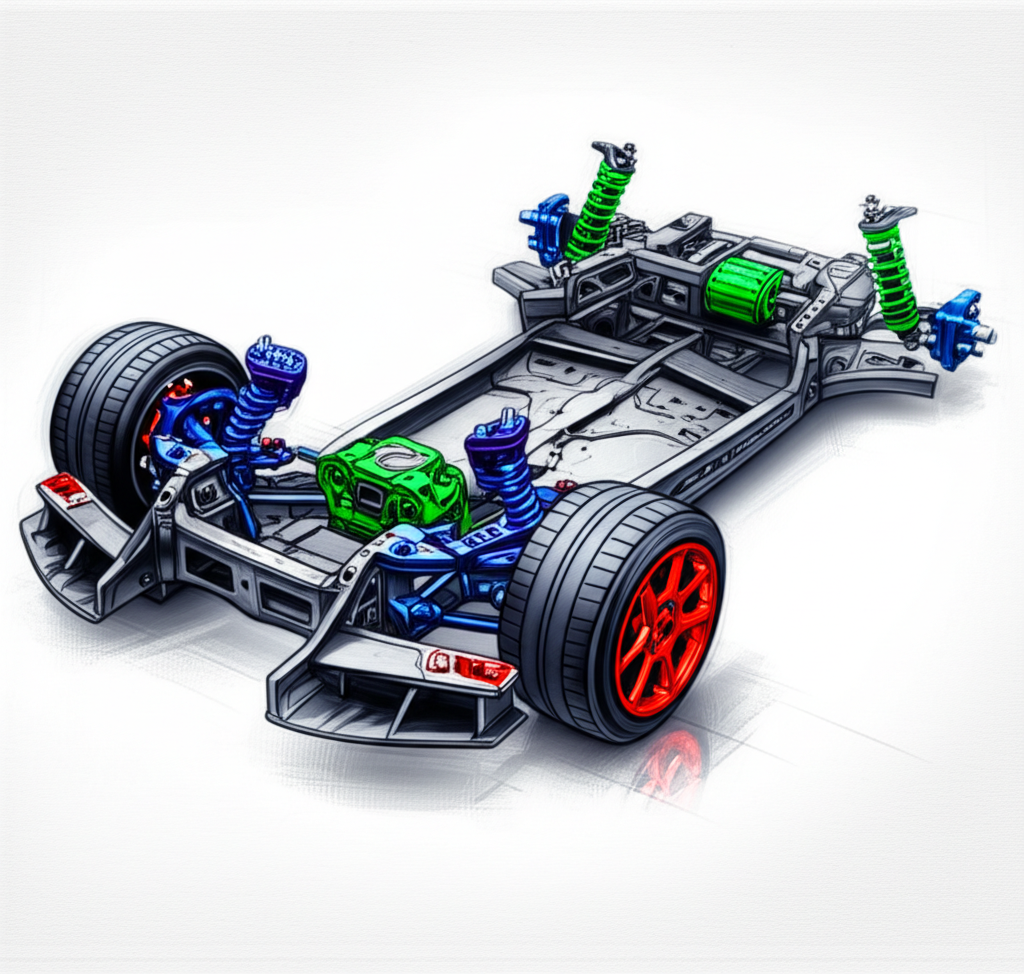

Typowe zastosowania i innowacje w kutej części motoryzacyjnej

Unikalna kombinacja wytrzymałości, lekkiej masy i niezawodności sprawia, że kute aluminium jest materiałem wyboru dla szerokiego zakresu kluczowych komponentów samochodowych. Chociaż kute felgi są najbardziej znanym zastosowaniem, technologia ta jest integralna dla niemal każdego systemu w nowoczesnym pojeździe, od podwozia po układ napędowy. Stosowanie tych zaawansowanych komponentów to kluczowa strategia producentów samochodów w celu poprawy wydajności, bezpieczeństwa oraz spełnienia coraz bardziej restrykcyjnych norm efektywności.

W systemach zawieszenia i podwozia, aluminiowe części kute są stosowane w elementach takich jak ramiona sterujące, piasty kierownicze, obudowy końcówek kulistych oraz końcówki drążków kierowniczych. Elementy te są narażone na ciągłe obciążenia i uderzenia, a lepsza odporność na zmęczenie dzięki kuciu zapewnia ich długotrwałą trwałość i bezpieczną pracę. W układzie napędowym kute aluminiowe tłoki, korbowody i wały korbowe są niezbędne w silnikach wysokiej wydajności, gdzie muszą wytrzymać ekstremalne temperatury i siły mechaniczne, minimalizując jednocześnie masę elementów posuwisto-zwrotnych w celu osiągnięcia wyższych obrotów i lepszej reakcji silnika.

Innowacje nie ograniczają się do tradycyjnych pojazdów. Rosnąca popularność pojazdów napędzanych nowymi źródłami energii (NEV) oraz pojazdów elektrycznych (EV) jeszcze bardziej poszerzyła zakres zastosowań aluminium kute. W pojazdach elektrycznych redukcja masy ma kluczowe znaczenie dla maksymalizacji zasięgu na jednym ładowaniu baterii oraz zrekompensowania ciężaru pakietu akumulatorów. Aluminium kute wykorzystywane jest w obudowach silników, elementach osłon baterii oraz różnych komponentach strukturalnych. Prostota konstrukcji EV, z mniejszą liczbą ruchomych części, sprawia, że wysoka wydajność i niezawodność kutej produkcji staje się jeszcze bardziej atrakcyjnym i opłacalnym rozwiązaniem zapewniającym długotrwałą integralność pojazdu.

Często zadawane pytania

1. Czy aluminium kute jest lepsze?

Tak, w przypadku większości zastosowań wymagających wysokiej wydajności aluminium kute jest znacznie lepsze niż aluminium odlewane. Proces kucia ulepsza strukturę ziarnową metalu, eliminując porowatość oraz zwiększając wytrzymałość, ciągliwość i odporność na obciążenia udarowe i zmęczeniowe. Skutkuje to komponentami, które są silniejsze i bardziej niezawodne niż ich odlewane odpowiedniki.

2. Czy można kuć aluminium tak jak stal?

Choć oba metale można kuć, proces ten różni się. Aluminium ma niższą temperaturę kucia niż stal oraz węższy zakres temperatur, w którym może być skutecznie kształtowane. Wymaga bardzo dokładnej kontroli temperatury, aby uniknąć wad takich jak pęknięcia. Aluminium jest jednak bardziej plastyczne niż stal, co pozwala formować je w złożone kształty przy mniejszym ciśnieniu.

3. Jakie są 4 typy kucia?

Cztery główne typy procesów kucia to kucie otwarte, kucie matrycowe (lub zamknięte), kucie na zimno oraz kucie bezszwowe pierścieni walcowanych. Kucie matrycowe jest najpopularniejszą metodą wytwarzania złożonych, niestandardowych części samochodowych o wysokiej precyzji. Kucie na zimno wykonywane jest w temperaturze pokojowej lub bliskiej jej i stosowane jest do miękkich metali w celu tworzenia elementów o doskonałej jakości powierzchni oraz dokładności wymiarowej.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —