Zwiększanie odporności na pełzanie w stopach magnezu odlewanych pod ciśnieniem

STRESZCZENIE

Odporność na pełzanie w odlewanych pod ciśnieniem stopach magnezu to kluczowa zdolność materiału do przeciwdziałania powolnej deformacji pod wpływem trwałego obciążenia mechanicznego w wysokich temperaturach. Ta właściwość stanowi główny ograniczający czynnik dla ich zastosowania w wymagających środowiskach, takich jak napędy samochodowe. Jest znacząco poprawiana za pomocą dwóch głównych strategii: celowego dodawania określonych pierwiastków stopowych – takich jak gadolin (Gd), stront (Sr) oraz innych metali ziem rzadkich – oraz precyzyjnej kontroli mikrostruktury stopu w celu tworzenia termicznie stabilnych, połączonych ze sobą związków, szczególnie na granicach ziaren.

Podstawy pełzania w odlewanych pod ciśnieniem stopach magnezu

Pełzanie to odkształcenie materiału stałego zależne od czasu, zachodzące pod wpływem stałego obciążenia lub naprężenia przy temperaturach przekraczających około połowę temperatury topnienia materiału. Dla stopów magnezu (Mg), które ceni się za niską gęstość, zjawisko to stanowi istotne wyzwanie inżynierskie. Słaba odporność na pełzanie ogranicza ich zastosowanie w elementach, które muszą zachować stabilność wymiarową pod wpływem obciążeń termicznych i mechanicznych, takich jak bloki silników, obudowy skrzyni biegów oraz inne części układu napędowego, gdzie temperatura pracy może przekraczać 150°C.

Mechanizmy powodujące pełzanie w metalach są złożone i obejmują ruch dyslokacji w strukturze krystalicznej oraz poślizg granic ziaren. W miarę wzrostu temperatury te ruchy na poziomie atomowym stają się coraz bardziej widoczne, prowadząc do stopniowego wydłużenia, odkształcenia i ostatecznego uszkodzenia elementu. Wrodzona struktura krystaliczna magnezu czyni go szczególnie podatnym na pełzanie, szczególnie w porównaniu z aluminium lub stalą przy podobnych temperaturach homologicznych. Niewystarczająca wydajność w warunkach wysokich temperatur jest powszechnie znaną wadą, której eliminacji badacze starają się ciągle doskonalić.

Zrozumienie różnicy między pełzaniem przy rozciąganiu a pełzaniem przy ściskaniu ma również kluczowe znaczenie dla projektowania komponentów. W zależności od rodzaju naprężenia stop może reagować inaczej, co wpływa na jego czas użytkowania i sposób uszkodzenia. Dlatego rozwijanie stopów o wysokiej odporności na pełzanie to nie tylko czysto akademickie ćwiczenie; jest to niezbędne do poszerzania zastosowania lekkiego magnezu w przemyśle dążącym do większej oszczędności paliwa i redukcji emisji bez utraty bezpieczeństwa czy trwałości.

Rola pierwiastków stopowych w poprawie odporności na pełzanie

Najskuteczniejszą metodą poprawy odporności stopów magnezu na pełzanie jest projektowanie metalurgiczne, a w szczególności wprowadzenie starannie dobranych pierwiastków stopowych. Dodatki te zmieniają podstawowe właściwości stopu poprzez tworzenie nowych faz i wzmocnienie struktury mikroskopowej przed odkształceniem w podwyższonej temperaturze. Różne pierwiastki osiągają to za pomocą różnych mechanizmów, co czyni wybór składu stopu kluczowym dla konkretnych zastosowań.

Pierwiastki ziem rzadkich (RE), w szczególności gadolin (Gd), wykazują wyjątkową zdolność poprawy odporności na pełzanie. Przyczyniają się do tworzenia termicznie stabilnych faz wytrąconych w matrycy magnezu oraz wzdłuż granic ziaren. Wytrącenia te działają jako silne przeszkody dla ruchu dyslokacji, skutecznie zakotwiczając mikrostrukturę. Na przykład, stop magnesu otrzymany metodą odlewania pod ciśnieniem Mg-RE-Gd-Mn-Al wykazał bardzo niską stałą prędkość pełzania, co podkreśla silny wpływ tej kombinacji.

Inne elementy odgrywają również kluczowe role. Stwierdzono, że stront (Sr) znacząco poprawia odporność na pełzanie, szczególnie w układach Mg-Al, czyniąc je konkurencyjnymi lub lepszymi niż ugruntowane stopy Mg-Al-RE w temperaturach takich jak 150°C i 175°C. Niewielkie dodatki cynku (Zn) do stopów opartych na magnezu i gadolinie (Mg-Gd) mogą dalszym poprawić właściwości, tworząc nowe, złożone fazy wytrącone zawierające cynk, które dodatkowo zwiększają stabilność mikrostruktury. Z drugiej strony, mimo że glin (Al) jest powszechnym składnikiem stopowym w magnezie, wiele wysokowydajnych, odpornych na pełzanie stopów odlewanych metodą grawitacyjną celowo nie zawiera aluminium, polegając zamiast tego na takich elementach jak cyrkon do drobniienia ziarna i wzmocnienia.

Aby podsumować wpływ tych kluczowych elementów, poniższa tabela przedstawia ich ogólne efekty:

| Element stopowy | Główny mechanizm poprawy odporności na pełzanie | Typowy skutek |

|---|---|---|

| Gadolin (Gd) i metale ziem rzadkich (RE) | Tworzenie wysoce stabilnych faz wytrąconych na granicach ziarn oraz wewnątrz matrycy. | Wyjątkowy wzrost trwałości i wytrzymałości przy pełzaniu w wysokich temperaturach. |

| Stront (Sr) | Modyfikuje układ Mg-Al, tworząc bardziej stabilne związki międzymetaliczne. | Poprawia właściwości przy pełzaniu oraz utrzymanie obciążenia śruby, szczególnie w stopach Mg-Al. |

| Zynk (Zn) | Przyczynia się do powstawania nowych, złożonych faz osadów w połączeniu z innymi pierwiastkami, takimi jak Gd. | Dostarcza dodatkowego efektu wzmocnienia, dalszego zwiększania trwałości przy pełzaniu. |

| Aluminium (Al) | Tworzy osadziny, ale może mieć złożony i czasem szkodliwy wpływ na pełzanie w wysokich temperaturach w porównaniu z systemami opartymi na RE. | Często stosowany, ale często pomijany w najnowocześniejszych stopach odpornych na pełzanie. |

Wpływ mikrostruktury na właściwości przy pełzaniu

Chociaż skład stopu stanowi podstawę, to ostateczna mikrostruktura materiału decyduje o jego rzeczywistych właściwościach pełzania. Wielkość, kształt i rozmieszczenie ziaren, a także charakter faz na ich granicach, są czynnikami krytycznymi. Aby osiągnąć lepszą odporność na pełzanie, celem jest stworzenie mikrostruktury, która jest od poradu stabilna i odporna na zmiany pod wpływem naprężeń termicznych i mechanicznych. Idealna struktura skutecznie hamuje ruch dyslokacji oraz przesuwanie się granic ziaren, które są głównymi mechanizmami odkształcenia pełzania.

Badania wykazują jednoznacznie, że tworzenie się termicznie stabilnych i połączonych związków na granicach ziaren (GBs) jest kluczową strategią. Związki te działają jak wzmocniona sieć przebiegająca przez cały materiał, blokując ziarna na miejscu i zapobiegając ich przesuwaniu się względem siebie w wysokich temperaturach. Związek między mikrostrukturą a odpornością na pełzanie jest szczególnie widoczny w odlewanych pod ciśnieniem stopach magnezu z rzadkimi ziemiami, gdzie konkretna organizacja faz decyduje o wytrzymałości materiału.

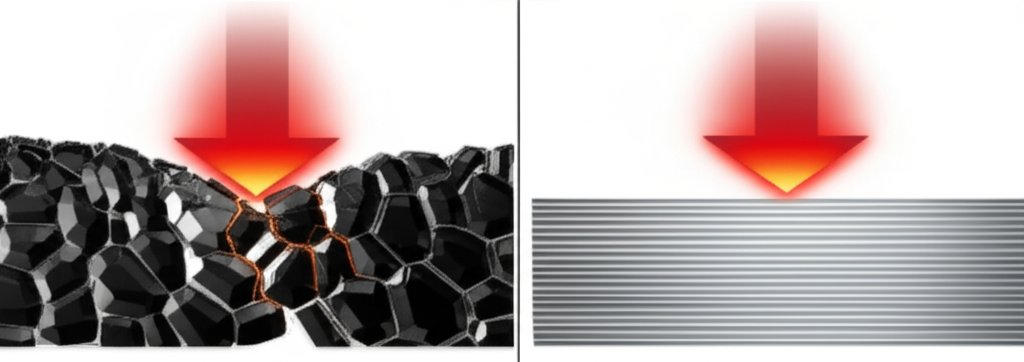

Jednak szybkie chłodzenie charakterystyczne dla procesu odlewania pod ciśnieniem często prowadzi do nieregularnej struktury otrzymywanej w stanie odlanym, co może negatywnie wpływać na przewidywalność właściwości pełzania. Ta niejednorodność tworzy zlokalizowane słabe punkty, w których może rozpocząć się pełzanie. Jedną z konfiguracji mikrostrukturalnych znanych ze wspaniałej odporności na pełzanie jest pełna struktura lamelarna, charakteryzująca się naprzemiennymi warstwami różnych faz. Choć ta konstrukcja bardzo skutecznie przeciwdziała pełzaniu, często wiąże się z kompromisem: zmniejszoną kowadłością i odpornością na pękanie w temperaturze pokojowej z powodu dużych, gruboziarnistych ziaren.

Perspektywy projektowe i przyszły rozwój

Trwający rozwój stopów magnezu odpornych na pełzanie to dynamiczna dziedzina, napędzana nieustannym zapotrzebowaniem na lekkie materiały w sektorach wysokich osiągów. Obecny postęp koncentruje się zarówno na nowych składach stopowych, jak i zaawansowanych technikach przetwarzania, aby zoptymalizować mikrostrukturę i właściwości. Badacze odchodzą od metody prób i błędów, wykorzystując nowoczesne narzędzia do przyśpieszenia cyklu projektowego i osiągnięcia docelowych cech wydajności.

Jedną z najbardziej obiecujących dziedzin jest zastosowanie obliczeń termodynamicznych i modelowania komputerowego. Te narzędzia pozwalają naukowcom przewidywać, w jaki sposób różne pierwiastki stopowe będą ze sobą oddziaływać oraz jakie mikrostruktury powstaną w określonych warunkach, znacznie skracając czas i obniżając koszty związane z pracą eksperymentalną. Takie podejście oparte na projektowaniu ma kluczowe znaczenie dla pokonania wyzwań wynikających ze złożonych, nieregularnych struktur, które często występują w elementach odlewanych pod ciśnieniem.

Głównym zastosowaniem napędzającym te badania pozostaje przemysł motoryzacyjny, szczególnie komponenty układu napędowego. W miarę jak producenci pojazdów dążą do agresywnych strategii lekkich konstrukcji w celu poprawy efektywności i redukcji emisji, rośnie potrzeba stopów magnezu, które mogą niezawodnie pracować w podwyższonych temperaturach. Pomyślne opracowanie tych zaawansowanych materiałów zależy od kompletnego łańcucha dostaw, począwszy od projektowania stopu aż po produkcję końcowych komponentów. Na przykład firmy takie jak Shaoyi (Ningbo) Metal Technology , specjalizujące się w precyzyjnych wyrobach kute dla przemysłu motoryzacyjnego, reprezentują ostatni etap tego procesu, przekształcając zaawansowane stopy w solidne i niezawodne komponenty za pomocą procesów takich jak kucie na gorąco, zapewniając, że zaprojektowane właściwości materiału przekładają się na rzeczywistą wydajność.

Przyszła perspektywa wiąże się z równoważeniem trwale występującego kompromisu między odpornością na pełzanie, wytrzymałością, kruchością, a co najważniejsze—kosztem. W miarę doskonalenia nowych układów stopowych, ich powszechne przyjęcie będzie zależało od opracowania skalowalnych i opłacalnych procesów wytwarzania, które pozwolą przenieść nadzwyczajne osiągi demonstrowane w laboratorium do seryjnie produkowanych komponentów przemysłowych.

Często zadawane pytania

1. Jaka jest wada stopu magnezu?

Chociaż stopy magnezu są wysoko cenione za małą wagę i wysoką wytrzymałość względną, posiadają kilka wad, które mogą ograniczać ich zastosowanie. Obejmują one stosunkowo niską wytrzymałość bezwzględną i słabe plastyczność w porównaniu z innymi metalami, niewystarczającą odporność na korozję i zapłon oraz, co najistotniejsze w przypadku niektórych zastosowań, niewystarczającą wydajność w wysokich temperaturach, w tym słabą odporność na pełzanie.

2. Jakie są właściwości odlewniczych stopów magnezu?

Stopy magnezu odlewane charakteryzują się typowo granicą plastyczności w zakresie od 75 do 200 MPa oraz wytrzymałością na rozciąganie od 135 do 285 MPa. Ich wydłużenie wynosi zazwyczaj od 2% do 10%. Kluczową cechą jest niska gęstość, około 1,8 g/cm³, oraz moduł Younga wynoszący ok. 42 GPa, co jest wartością niższą niż w przypadku aluminium czy stali.

3. Która mikrostruktura materiału ma największą odporność na pełzanie?

Ogólnie struktura całkowicie lamelarna, składająca się z naprzemiennych, płytowych warstw różnych faz, uznawana jest za wykazującą bardzo wysoką odporność na pełzanie. Ta struktura skutecznie przeszkadza w ruchu dyslokacji. Jednak korzyść ta wiąże się ze znaczącym kompromisem: struktury całkowicie lamelarne często charakteryzują się niską kruchością w temperaturze pokojowej z powodu dużej wielkości ziarna.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —