Koszt matryc do tłoczenia karoserii: Planowanie budżetu na narzędzia progresywne

STRESZCZENIE

Koszty matryc do tłoczenia w przemyśle motoryzacyjnym różnią się znacznie w zależności od rozmiaru i złożoności, od około 3000 USD za proste narzędzia miękkie (wsporniki, zatrzaski) do ponad 1 000 000 USD za linię paneli karoserii klasy A (skrzydła, maski). Dla średnich precyzyjnych komponentów matryca progresywna zazwyczaj wynosi średnio około 15 000–30 000 USD . Decyzja zależy w dużej mierze od wielkości produkcji: choć narzędzia do tłoczenia wymagają dużych początkowych nakładów, oferują najniższą cenę jednostkową przy rocznej produkcji przekraczającej 10 000–20 000 sztuk.

Podział według typu matrycy: progresywna, liniowa, narzędzia miękkie

Największym czynnikiem wpływającym na koszt matryc do tłoczenia karoserii samochodowych jest technologia wybrana do produkcji elementu. Inżynierowie muszą zrównoważyć budżet na oprzyrządowanie z oczekiwaną prędkością produkcji i objętością części.

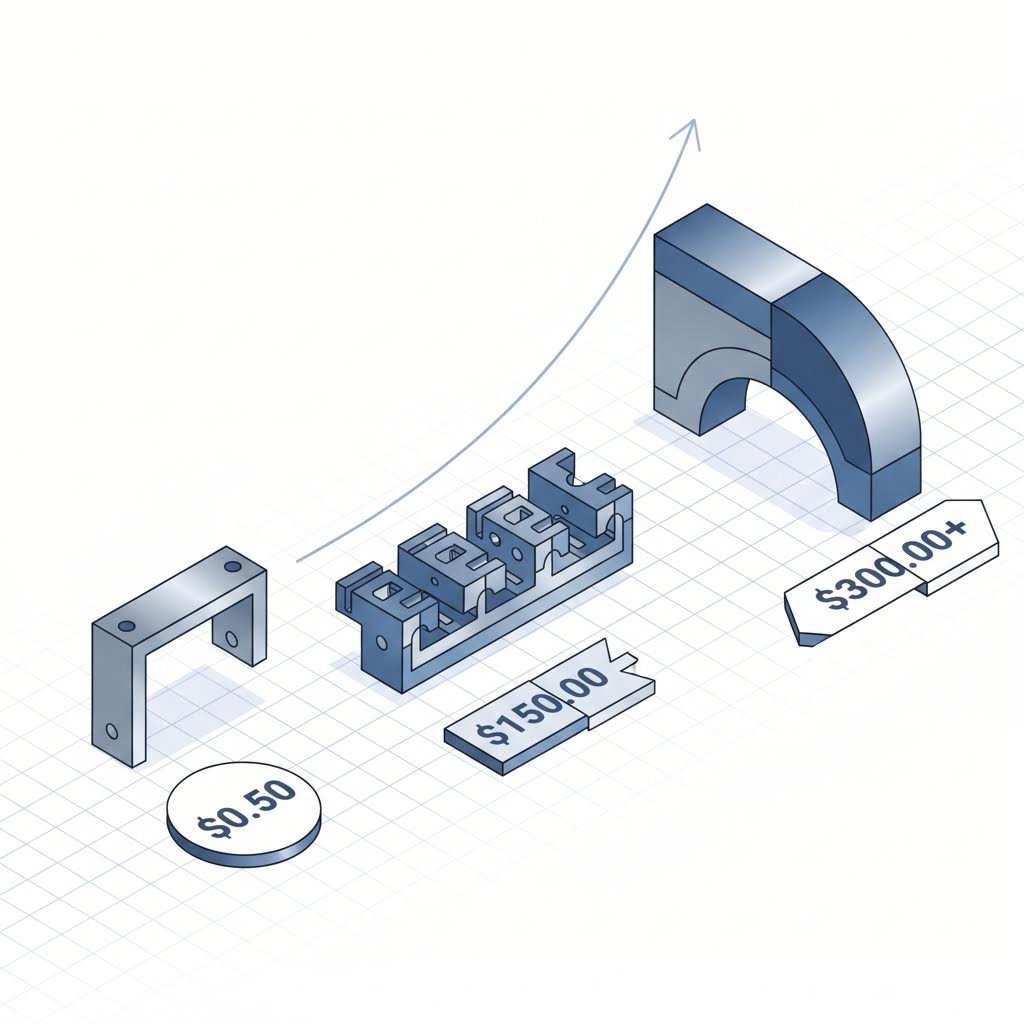

Matryce progresywne (15 000 – 60 000 USD+)

Matryce progresywne są podstawowym rozwiązaniem w przemyśle motoryzacyjnym dla małych i średnich elementów konstrukcyjnych, takich jak uchwyty, klipsy i łączniki. W tym rozwiązaniu pasek metalowy jest przesuwany przez jedną matrycę z wieloma stacjami — cięcie, gięcie i formowanie elementu odbywa się krok po kroku przy każdym ruchu prasy.

Zgodnie z danymi branżowymi producentów takich jak Bazz Houston, średnia cena matrycy progresywnej wynosi około $30,000. Koszt ten może spaść do 15 000 USD dla prostszych geometrii lub przekroczyć 60 000 USD dla skomplikowanych części wymagających ciasnych tolerancji. Mimo że początkowa cena jest znaczna, matryce progresywne są bardzo wydajne, często pracują z prędkością 60–100+ ruchów na minutę, co obniża cenę pojedynczego elementu do kilku centów.

Wykrojniki transferowe i liniowe (100 000 – 1 000 000+ USD)

W przypadku dużych paneli karoseryjnych samochodów (powierzchnie klasy A), takich jak drzwi, maski i błotniki, wykrojniki progresywne są zazwyczaj niewłaściwe ze względu na rozmiar części i złożoność procesu kształtowania. Zamiast tego producenci stosują wykrojniki liniowe lub transferowe.

Dane zakupowe z praktyki wskazują, że pojedynczy wykrojnik tłoczny (pierwszy etap formowania błotnika) często kosztuje od 250 000 do 500 000 USD . Jednak gotowy panel wymaga pełnej linii wykrojników — tłoczenia, cięcia, krawężnicy i nakłuwania — co podnosi całkowity koszt zestawu do przedziału 500 000–1 000 000 USD . Wykrojniki te wymagają ogromnych odlewnic, intensywnego frezowania CNC oraz ręcznego wykańczania (dopasowywania) w celu zapewnienia doskonałej jakości powierzchni.

Formy prototypowe i miękkie narzędzia (3 000 – 15 000 USD)

Dla produkcji małoseryjnej (poniżej 5000 sztuk) lub prototypowania „miękkie oprzyrządowanie” stanowi tańsze rozwiązanie. Takie matryce często wykorzystują jednostykowe oprzyrządowanie lub tańsze, wstępnie utwardzone stali zamiast trwałego węgliku. Koszty mogą być tak niskie jak $3,000dla prostych narzędzi tłocznych. Choć miękkie oprzyrządowanie szybciej się zużywa i wymaga większego nakładu pracy ręcznej na detal, pozwala producentom na sprawdzenie projektów bez konieczności inwestycji w drogie narzędzia.

Główne czynniki wpływające na koszt: materiały, złożoność i objętość

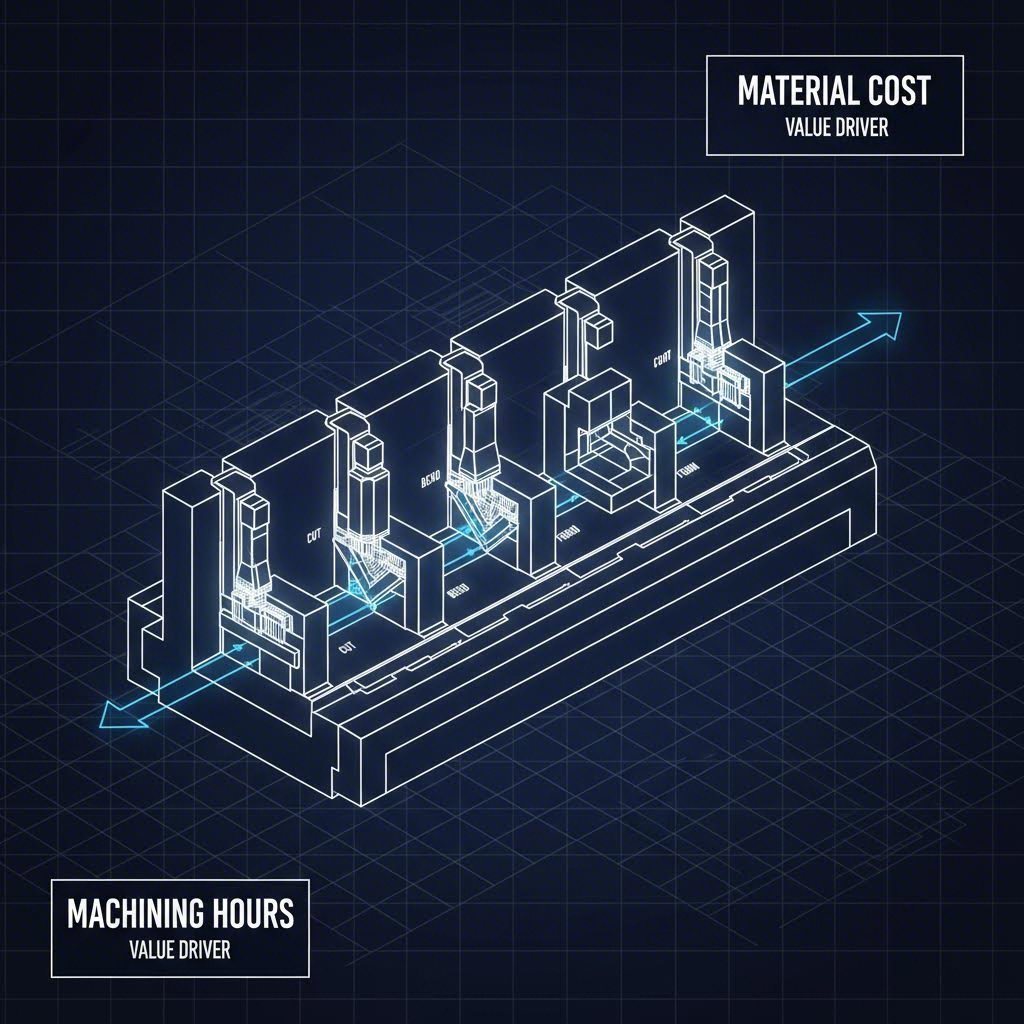

Zrozumienie czynników wpływających na cenę oferty pozwala menedżerom zakupów optymalizować wartość swoich zamówień. Całkowity koszt matrycy do tłoczenia samochodowego składa się zazwyczaj z trzech głównych elementów: materiał, obróbka skrawaniem oraz walidacja.

- Materiał matrycy (20–40% całkowitego kosztu): Stal użyta do budowy samej matrycy to znaczący wydatek. Dla dużoseryjnej produkcji samochodowej (powyżej 500 000 uderzeń) rzemieślnicy stosują wysokiej jakości gatunki takie jak SKD11 lub węglików spiekanych, które są droższe, ale odporne na zużycie. W przypadku krótszych serii można stosować tańsze stopy, takie jak Cr12MoV, aby obniżyć koszty, choć wymagają one częstszego ostrzenia.

- Obróbka i złożoność (30–50% całkowitego kosztu): Każda cecha elementu — każde otwarcie, zakładka i promień — wymaga odpowiedniej stacji w matrycy. Zwiększenie złożoności powoduje wzrost liczby godzin potrzebnych do obróbki CNC i drutowego EDM (Electrical Discharge Machining). Matryca z 15 stacjami będzie znacznie droższa niż ta z 5, wyłącznie ze względu na liczbę godzin obróbki.

- Próba i walidacja (10–15% całkowitego kosztu): Faza „próby” to moment, w którym matryca jest testowana pod prasą, aby upewnić się, że wytwarza części zgodnie z specyfikacją. Jest to krytyczne dla komponentów samochodowych wymagających wysokiej precyzji. Jeśli matryca nie wytrzyma próby tolerancji, konieczna będzie kosztowna ręczna poprawka.

Strategiczne zaopatrzenie i wielkość produkcji

Ekonomia tłoczenia metalu jest określana przez punkt "równowagi kosztów". Tłoczenie rzadko jest opłacalne przy ilościach poniżej 2000 sztuk, ponieważ amortyzacja form znacznie zwiększa koszt pojedynczej części. Dla mniejszych serii lepsze są procesy takie jak cięcie laserowe lub gięcie na prasie.

Jednak gdy roczna produkcja przekracza 10 000–20 000 sztuk, inwestycja w twardą matrycę szybko się zwraca. Na przykład, progresywna matryca za 30 000 USD może obniżyć koszt elementu z 5,00 USD (cięcie laserowe) do 0,50 USD (tłoczenie). Przy 20 000 sztukach oszczędności (90 000 USD) z łatwością pokrywają początkowy koszt narzędzi.

Dla producentów poszukujących partnera potrafiącego skutecznie zarządzać tym przejściem, Shaoyi Metal Technology zapewnia przewagę strategiczną. Posiadając certyfikat IATF 16949 oraz możliwości prasowe do 600 ton, łączą szybkie prototypowanie z masową produkcją o dużej skali. Ich umiejętność projektowania opłacalnych rozwiązań narzędziowych pomaga producentom OEM w motoryzacji przejść od walidacji projektu do pełnej produkcji, zachowując ścisłe przestrzeganie globalnych standardów.

Ukryte koszty: konserwacja i logistyka

Cena zakupu matrycy nie jest kosztem końcowym. Matryce do tłoczenia w przemyśle motoryzacyjnym wymagają ciągłej konserwacji w celu utrzymania jakości części. Zaostrzanie i podszywanie to bieżące wydatki, szacowane zazwyczaj na 5–10% wartości matrycy rocznie, w zależności od intensywności użytkowania. Pominięcie tej konserwacji prowadzi do powstawania zadziorów na elementach i potencjalnego katastrofalnego uszkodzenia matrycy.

Logistyka odgrywa również istotną rolę, szczególnie w przypadku form wykorzystywanych poza brzegiem. Choć rynki azjatyckie oferują matryce w cenie o 30% niższej niż ich zachodnie odpowiedniki, transport ciężkiej stali narzędziowej (często ważącej kilka ton) wiąże się ze znacznymi kosztami i przedłużonym czasem realizacji. Co więcej, jeśli po dostarczeniu matryca wymaga modyfikacji, brak lokalnego wsparcia może prowadzić do kosztownych przestojów.

Wniosek: Balansowanie budżetu i wydajności

Budżetowanie na matryce tłoczące dla przemysłu motoryzacyjnego wymaga jasnego zrozumienia kompromisu między początkowymi wydatkami inwestycyjnymi (CapEx) a długoterminowymi kosztami operacyjnymi (OpEx). Choć matryca progresywna za 30 000 USD lub linia błotników za 500 000 USD może wydawać się na początku droga, to właśnie te narzędzia są jedyną realną możliwością osiągnięcia niskich kosztów jednostkowych wymaganych w masowej produkcji samochodów.

Sukces polega na dokładnym prognozowaniu rocznych objętości i wyborze odpowiedniej klasy form — miękkich, progresywnych lub transferowych — dostosowanych do cyklu życia produktu. Poprzez wzięcie pod uwagę stopni materiałów, złożoności i konserwacji już na etapie projektowania inżynierowie i zakupcy mogą zapobiegać przekroczeniu budżetu i zagwarantować płynny start produkcji.

Często zadawane pytania

1. Ile wynosi średnia cena matrycy do tłoczenia metalu?

Typowa forma progresywna do średniogabarytowych części samochodowych zawiera się w przedziale 15 000–30 000 USD . Jednak koszty różnią się znacznie: proste narzędzia prototypowe mogą kosztować nawet 3 000 USD, podczas gdy skomplikowane formy klasyczne do paneli karoseryjnych często przekraczają kwotę 500 000 USD.

2. Jaka jest różnica między cięciem matrycowym a tłoczeniem metalu?

Cięcie matrycowe zwykle odnosi się do tnienia miękkich materiałów (takich jak uszczelki, tkaniny lub cienkie folie) za pomocą noża stalowego, podobnego do formy do ciastek. Tłoczenie metalu to przemysłowy proces o dużej mocy, który wykorzystuje hartowane stalowe formy nie tylko do cięcia, ale również do kształtowania, wykrawania i gięcia blachy w skomplikowane kształty 3D.

3. Dlaczego oprzyrządowanie motoryzacyjne jest tak drogie?

Koszt odzwierciedla precyzyjne inżynierstwo, zastosowanie wysokiej jakości stali narzędziowych oraz dużą liczbę godzin obróbki potrzebnych do wytworzenia matrycy. Matryce motoryzacyjne muszą wytrzymać miliony cykli o wysokim obciążeniu, zachowując jednocześnie tolerancje na poziomie mikronów, co wymaga solidnej konstrukcji oraz drogich materiałów, takich jak węgliki spiekane czy stal SKD11.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —