Czynniki kosztowe niestandardowych wycisków aluminiowych w motoryzacji: ukryte koszty

Kluczowa mapa kosztów dla wycisków aluminiowych

Gdy pozyskujesz niestandardowe profile aluminiowe do zastosowań motoryzacyjnych, czy zastanawiałeś się kiedyś, dlaczego dwa niemal identyczne elementy mogą mieć tak różne ceny? Odpowiedź tkwi w tym, jak każdy wybór projektowy, specyfikacja materiału czy etap procesu wpływa na całkowity koszt. Rozbijmy, co stanowi rzeczywisty „koszt końcowy” niestandardowych profili aluminiowych w 2025 roku – i dlaczego zrozumienie tych szczegółów jest kluczowe dla sukcesu w zakupach.

Czym są główne czynniki wpływające na całkowity koszt końcowy w 2025 roku

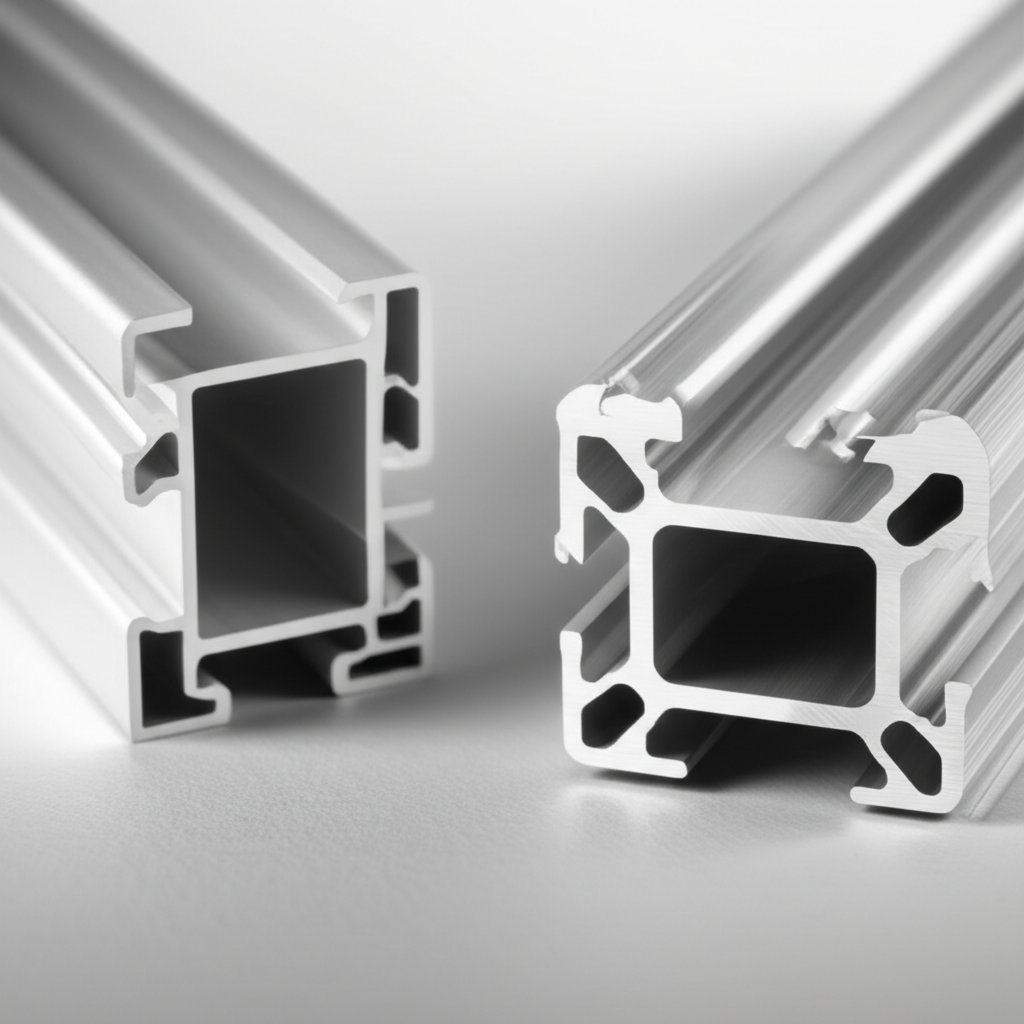

Najpierw wyjaśnijmy, czym są niestandardowe wyciski aluminiowe w motoryzacji: są to profile zaprojektowane z dokładnymi kształtami i tolerancjami, często stanowiące podstawę konstrukcyjną, termalną lub ozdobną w pojazdach. W przeciwieństwie do gotowych profili, wyciski aluminiowe niestandardowe są dopasowywane pod kątem konkretnych wymagań dotyczących wytrzymałości, odporności na zderzenia, NVH (hałasu, drgań, surowości), odporności na korozję oraz możliwości malowania. Koszt aluminium to jedynie punkt wyjścia – ostatecznie płacisz za sumę wielu czynników.

- Surowiec: Podstawowy koszt aluminium, zależny od globalnych cen LME/SHFE, może stanowić 60–75% całkowitego kosztu wycisków aluminiowych. Wybór stopu i jego czystość mają tutaj bezpośredni wpływ.

- Matrica/Narzędzia: Do unikalnych profili wymagane są niestandardowe matryce. Złożoność matrycy, liczba wnęk oraz wymagane tolerancje wpływają zarówno na koszty początkowe, jak i na koszt pojedynczej części.

- Czas prasowania i wydajność: Sam proces wytłaczania – wielkość prasy, prędkość i wskaźniki wydajności – wpływa na koszt. Bardziej złożone profile lub węższe tolerancje mogą spowolnić produkcję i zwiększyć ilość odpadów.

- Operacje dodatkowe i wykończenie: Etapy takie jak cięcie precyzyjne, obróbka CNC, usuwanie zadziorów, anodowanie czy malowanie proszkowe dodatkowo zwiększają koszty, zwłaszcza dla elementów wykończeniowych w samochodach lub części narażonych na działanie czynników zewnętrznych.

- Wytwarzanie cieplne: Wymagane dla wielu stopów aluminium stosowanych w motoryzacji w celu osiągnięcia właściwości mechanicznych, co wpływa na zużycie energii i planowanie produkcji.

- Jakość i testowanie: Programy motoryzacyjne wymagają solidnych testów, śledzenia i dokumentacji – np. PPAP (Production Part Approval Process) oraz normy AIAG.

- Opakowanie i logistyka: Opakowania eksportowe, specjalistyczne palety i transport mogą znacznie zwiększać koszty, szczególnie w przypadku programów globalnych.

- Zgodność i dokumentacja: Spełnienie norm ASTM B221 dla wytłoczek oraz wymagań specyficznych dla producentów OEM (np. SAE, AIAG) oznacza często dodatkowe inspekcje, raporty i możliwość śledzenia – każde z nich ma wpływ na koszty. źródło ).

Czynniki kosztowe specyficzne dla branży motoryzacyjnej, na które często nie zwracają uwagi zakupujący

Wyroby wyciskane do przemysłu motoryzacyjnego to nie tylko kształt – to także wytrzymałość w trudnych warunkach. Na przykład element, który musi pochłaniać energię uderzenia lub zapewniać wysokiej jakości powierzchnię, może wymagać droższego stopu, węższych tolerancji wymiarowych lub dodatkowych obróbek powierzchniowych. Profile obrzeżni o skomplikowanych krzywiznach czy cienkich ściankach (jak aluminium w profile do wyrobów EV) mogą znacząco zwiększyć koszty narzędzi oraz procesu produkcji. Konieczność zapewnienia ciągłej jakości i pełnej śledzalności oznacza często konieczność przeprowadzenia dokładniejszych inspekcji i sporządzania dokumentacji, co nabywcy często lekceważą.

Standardy i dokumentacja, które generują ukryte koszty

Standardy branżowe odgrywają dużą rolę w określaniu nie tylko właściwości materiałowych i mechanicznych (patrz ASTM B221), ale także wymaganych badań i raportowania. Dla zakupujących z branży motoryzacyjnej oznacza to, że każdy etap – od wstępnego projektu po końcową kontrolę – musi być udokumentowany i możliwy do śledzenia. Te wymagania, choć niezbędne dla bezpieczeństwa i niezawodności, zwiększają całkowity koszt wyrobu przez dodatkową pracę, dłuższe czasy realizacji i czasem specjalistyczne wyposażenie.

Nie koncentruj się wyłącznie na cenie sztuki – koszt końcowy obejmuje materiał, oprzyrządowanie, obróbkę, wykończenie, jakość, logistykę i zgodność. Pominięcie ukrytych kosztów może zamienić niską ofertę w kosztowne zaskoczenie.

Dla zespołów poszukujących uproszczonego podejścia do zarządzania czynnikami wpływającymi na koszt niestandardowych wyrobitów aluminiowych w motoryzacji, rozsądnie jest współpracować z dostawcą, który zna zarówno techniczne, jak i logistyczne niuanse. Dostawca Części Metalowych Shaoyi oferta rozwiązań zintegrowanych dla części ekstruzji aluminiowej , pomagając w przeniesieniu zamiaru projektowego w przewidywalny koszt końcowy w skali. Ich doświadczenie zapewnia optymalizację każdego czynnika kosztowego — od wyboru materiału po dostawę końcową — pod kątem wartości, a nie tylko ceny.

Wybór stopów i specyfikacji wpływający na koszt

Gdy dobierasz niestandardowe wyciskanie z aluminium do projektu motoryzacyjnego, czy zastanawiałeś się kiedyś, dlaczego dwa elementy o podobnych kształtach mogą mieć zupełnie różne ceny? Odpowiedź często tkwi w rodzinie stopu, stanie wytwarzania (temperze) i szczegółowości specyfikacji — każdy z tych czynników może znacząco wpływać zarówno na bezpośrednie koszty materiałów, jak i pośrednie koszty przetwarzania. Rozbijmy, jak te wybory kształtują końcową fakturę i na co należy zwracać uwagę przy analizowaniu czynników kosztu niestandardowych wyciskanych profili aluminiowych w motoryzacji.

Wybór stopu i stanu wytwarzania (temperu) z całościowym kosztem na uwadze

Wyobraź sobie, że projektujesz belkę zderzakową amortyzującą uderzenia lub elegancki wykończeniowy profil ze stopu aluminium do nowego pojazdu elektrycznego (EV). Wybór stopu aluminium do ekstruzji oraz jego stanu odmienności nie sprowadza się wyłącznie do wytrzymałości mechanicznej – chodzi o zbilansowanie właściwości użytkowych, możliwości wytwarzania oraz kosztu ekstruzji aluminium. Programy motoryzacyjne zwykle określają kombinacje stopów i stanów odmienności (takie jak 6061-T6 lub 6063-T5), by osiągnąć założone wartości wytrzymałości, odporności na uszkodzenia w wypadku kolizji, odporności na korozję oraz przyczepności farby. Każda kombinacja niesie za sobą inne implikacje dotyczące strategii gaszenia, starzenia, kontroli wymiarowej oraz potencjalnego poziomu odpadów.

| Rodzina stopów | Cele Mechaniczne | Wykształcalność | Opracowanie powierzchni | Strategia Zabezpieczenia Przed Korozją | Złożoność Obróbki Cieplnej | Prędkość Ekstruzji | Wpływ na koszty |

|---|---|---|---|---|---|---|---|

| 1xxx | Niska wytrzymałość, wysoka plastyczność | Doskonały | Dobre | Doskonały | Minimalne | Szybko. | Niski koszt materiału i procesu |

| 3xxx | Umiarkowana wytrzymałość, dobra odporność na korozję | Dobre | Dobre | Doskonały | Minimalne | Szybko. | Niskie do średnie |

| 5xxx | Średnia wytrzymałość, odporność korozyjna odpowiadająca zastosowaniu morskiemu | Dobre | Sprawiedliwe | Doskonały | Minimalne | Średni | Umiarkowany |

| 6xxx | Wysoka wytrzymałość, konstrukcyjny | Dobre | Doskonały | Dobre | Średnia (starzenie T5/T6) | Średni | Średnia do wysokiej |

| 7xxx | Bardzo wysoka wytrzymałość | Sprawiedliwe | Sprawiedliwe | Dobre | Złożoną | Powoli. | Wysoka (materiał i proces) |

Standardy wpływające na cenę i czas realizacji

Zamawiający z branży motoryzacyjnej często odwołują się do norm branżowych, aby określić stop i rodzaj wytłaczanego aluminium. System Stowarzyszenie Aluminium przypisuje każdemu stopowi czterocyfrowy numer oraz literę/cyfrę oznaczającą stan wytężenia (np. 6061-T6). Standardy takie jak ASTM B221 ustalają podstawowe wymagania dotyczące wymiarów i właściwości mechanicznych, natomiast specyfikacje OEM lub SAE/AIAG mogą zawężać tolerancje, dodawać badania odporności na korozję lub malowanie oraz zwiększać zakres inspekcji. Każdy dodatkowy wymóg może podnieść zarówno koszt, jak i czas realizacji – czasem w sposób, który nie staje się widoczny do późnych etapów projektu.

Zastosowania motoryzacyjne i kompromisy związane ze stopami

Nie wiesz, który rodzaj wytłaczanych profili aluminiowych najlepiej pasuje do Twojego zastosowania? Oto jak te kompromisy przejawiają się w realnych projektach:

- Konstrukcje bezpieczeństwa (np. do stref deformacji) : stopy serii 6xxx lub 7xxx dla wyższej wytrzymałości, ale z bardziej skomplikowanym hartowaniem i wyższym kosztem.

- Wykończenia i uszczelnienia : 6063 lub 1xxx dla lepszej formowalności i wykończenia powierzchni, przy niższym koszcie.

- Obudowy baterii : 5xxx lub 6xxx do odporności na korozję i spawalność, balansując wagą i budżetem.

- Dostosuj stop i hart do metody łączenia (spawanie, klejenie, łączenie mechaniczne)

- Weź pod uwagę plan wykończenia (anodowanie, malowanie proszkowe, farba)

- Oceń ekspozycję na korozję (sól drogowa, wilgotność, ryzyko korozji galwanicznej)

- Wczesne ustalenie celów związanych z wypadkiem i komfortem akustycznym, aby uniknąć przeróbek na późnym etapie

Wczesne zaangażowanie dostawcy jest kluczowe: wybór odpowiedniego stopu i hartu może przynieść oszczędności zarówno w bezpośrednich kosztach wytłaczania aluminium, jak i w późniejszych przeróbkach, szczególnie w środowisku motoryzacyjnym, gdzie jakość i wykończenie są niepodlegające negocjacjom.

Zrozumienie tych zmiennych pozwala na podjęcie świadomych decyzji – a także umożliwia optymalizację projektowania matryc i ekonomiki narzędzi, czym zajmiemy się w kolejnym kroku.

Ekonomika narzędzi i amortyzacja matryc w praktyce

Czy kiedykolwiek zastanawiałeś się, dlaczego początkowa cena formy do wytłaczania aluminiowego na zamówienie wydaje się wysoka, a koszt pojedynczej części może znacznie spaść przy większych ilościach? Odpowiedź tkwi w zrozumieniu prawdziwej ekonomii form do wytłaczania – w tym, w jaki sposób typ, złożoność i cykle próbne wpływają na czynniki kosztowe niestandardowych wytłoczek aluminiowych w motoryzacji. Przeanalizujmy, co naprawdę decyduje o kosztach narzędzi, i dowiedzmy się, jak mądre decyzje na tym etapie mogą przesądzić o sukcesie lub niepowodzeniu projektu.

Ile naprawdę kosztuje forma do wytłaczania

W swoim podstawowym ujęciu matryca ekstruzji jest precyzyjnym narzędziem stalowym, które określa przekrój profilu aluminiowego. Ale nie wszystkie formy są jednakowe. Oto, co zauważysz, przechodząc od prostych do bardziej złożonych rozwiązań:

- Matryce pełne są stosowane do profili bez wnęk wewnętrznych – np. podstawowe pręty lub kątowniki. Są szybsze w wykonaniu i tańsze, co czyni je idealnym wyborem na proste uchwyty lub szyny w pojazdach samochodowych.

- Formy pełne lub portowe umożliwiają tworzenie rur i profili z wewnętrznymi przestrzeniami, takimi jak belki zderzeniowe czy kanały wentylacyjne. Takie matryce są bardziej skomplikowane, wymagają zastosowania rdzeni i dokładnego balansowania przepływu, co zwiększa zarówno koszty początkowe, jak i utrzymaniowe.

- Matryce wielokomorowe mogą produkować jednocześnie kilka małych profili, znacznie obniżając koszt jednostkowy dla części obicia lub dystansowych o dużej wielkości produkcji. Jednak wymagają one większego nakładu pracy projektowej oraz dłuższych cykli próbnych, aby zagwarantować spójną jakość we wszystkich komorach.

- Projektowanie łożysk —długość i kształt powierzchni wewnętrznych matrycy—wpływa bezpośrednio na przepływ, prędkość wyjścia i końcową dokładność części. Profilom bardziej złożonym wymagane są dopasowane długości łożysk, co zwiększa zarówno koszty, jak i czas próbny.

- Obróbki powierzchniowe takie jak azotowanie lub powlekanie twardą powłoką, przedłużają żywotność matryc i poprawiają jakość powierzchni, ale zwiększają początkowy nakład inwestycyjny.

W programach motoryzacyjnych wymóg bardzo wąskich tolerancji i bezbłędnej klasy powierzchni może oznaczać konieczność wykonania wielu prób uruchomieniowych i dostaw – każda z nich zwiększa całkowity koszt przed pierwszym wysyłkiem produkcji.

Szablony amortyzacyjne, których może używać zespół zakupów

Brzmi to skomplikowanie? Oto praktyczne podejście do amortyzacji kosztów matryc, które pozwoli Ci z pełnym przekonaniem porównać wyceny i przetestować opłacalność projektu przy zmieniających się wielkościach produkcji.

- Projektowanie i zatwierdzanie: Ustal profil i wymagania tolerancyjne razem z dostawcą.

- Produkcja matrycy: Oprzyrządowanie jest obrabiane, poddawane obróbce cieplnej (często z zastosowaniem azotowania) oraz składane z elementami wsporczymi i podstawami.

- Próby ekstruzji: Wykonywane są wielokrotne testy, aby dokładnie wyregulować przepływ, długości łożyskowania i wykończenie powierzchni – szczególnie przy skomplikowanych częściach samochodowych.

- Kwalifikacja pierwszego egzemplarza: Profile są mierzone i weryfikowane zgodnie ze specyfikacjami motoryzacyjnymi (często wymagającymi zaawansowanej metrologii i dokumentacji PPAP).

- Uruchomienie produkcji: Po zatwierdzeniu matryca wchodzi w fazę produkcji seryjnej, z bieżącym utrzymaniem i okresową modernizacją.

Koszt narzędziowy przypadający na część = (Matryca + Ustawienie + Próby) ÷ Planowana liczba dobrych części.

Całkowity wpływ cenowy na sztukę = Koszt narzędziowy przypadający na część + Koszt przetworzenia + Materiał + Operacje wtórne + Jakość + Logistyka.

Wskazówka: Dostosuj planowaną liczbę dobrych części o przewidywane zużycie i przeróbki – sprawdź, jak to wpływa na zamodelowany koszt jednostkowy, zanim podpiszesz umowę z dostawcą.

Zamawiający z sektora motoryzacyjnego powinni zawsze zapytać, ile prób uruchomieniowych jest wliczonych w cenę, jaka jest oczekiwana trwałość matrycy oraz w jaki sposób są realizowane prace związane z przeróbką lub modernizacją. Taka przejrzystość jest kluczowa dla dokładnego modelowania kosztów.

Zmniejszanie ryzyka podczas prób i PPAP

Projekty motoryzacyjne często wymagają większej liczby cykli próbnych i zaawansowanej metrologii ze względu na ścisłe tolerancje oraz wymagania dotyczące klasy powierzchni. Każda dodatkowa próba nie tylko opóźnia uruchomienie, ale również zwiększa koszty – zwłaszcza jeśli matryca musi zostać przerobiona lub dostosowana konstrukcja łożyska. Proaktywna komunikacja z partnerem ds. wyciskania oraz wczesne symulacje (z wykorzystaniem MES lub modelowania przepływu) mogą zmniejszyć te ryzyka i pomóc w kontroli zarówno harmonogramu, jak i budżetu.

- Czy profi l jest wystarczająco mały i prosty, aby zastosować matrycę wielokomorową, czy też ze względu na stabilność i najwyższą jakość powierzchni konieczna jest matryca jednokomorowa?

- Ile zazwyczaj wynosi liczba prób uruchomieniowych dla tego profilu i klasy powierzchni?

- Jaka jest oczekiwana trwałość matrycy i w jaki sposób są rozliczane koszty utrzymania?

- Czy dostawca wlicza kwalifikację PPAP do początkowej wyceny?

Dzięki analizie kosztów matryc i oprzyrządowania – oraz zrozumieniu sposobu ich amortyzacji – będziesz lepiej przygotowany, aby podejmować świadome decyzje dotyczące pozyskiwania materiałów. W dalszej części omówimy, w jaki sposób zasady projektowania wyrobów metodą wyciskania mogą dodatkowo obniżyć zarówno koszty oprzyrządowania, jak i procesu dla niestandardowych wyciskanych profili aluminiowych w motoryzacji.

Zasady projektowania pozwalające obniżyć koszty bez pogarszania parametrów użytkowych

Projektując nowy element samochodowy, czy kiedykolwiek zastanawiałeś się, jaka jest najprostsza metoda zdefiniowania wyciskanego aluminium, która spełni zarówno wymagania jakościowe, jak i budżetowe? Odpowiedź często leży w zastosowaniu inteligentnych zasad projektowania wyrobów metodą wyciskania (DfE), opartych na normach. Przeanalizujmy, jak drobne decyzje projektowe – takie jak symetria, grubość ścianek, kształt naroży i inne – mogą znacząco wpłynąć na koszty niestandardowych aluminiowych profili wyciskanych w przemyśle motoryzacyjnym.

Zasady projektowania wyrobów metodą wyciskania, które obniżają koszty

Brzmi to skomplikowanie? Nie musi tak być. Dbanie o sprawdzone wytyczne projektowania wyciskanych profili aluminiowych pozwala skrócić czas produkcji, zwiększyć wydajność i obniżyć poziom odpadów – bez rezygnacji z wymagań konstrukcyjnych czy estetycznych aplikacji samochodowych.

- Symetryczne profile: Symetria w projekcie profilu wspiera równomierne przepływanie metalu przez matrycę, umożliwiając szybsze prędkości tłoczne i bardziej spójne wyniki ( Wytyczne projektowania wyciskanych profili aluminiowych ).

- Jednolita grubość ścianek: Utrzymanie jednolitej grubości ścianek minimalizuje ryzyko odkształceń i zmniejsza poziom odpadów. Nagłe zmiany grubości spowalniają proces wyciskania i mogą wymagać dodatkowych regulacji matrycy.

- Wystarczająco duże promienie narożników i przejść: Ostre narożniki są trudniejsze do wypełnienia i mogą powodować koncentrację naprężeń. Wystarczająco duże promienie nie tylko wydłużają żywotność matrycy, ale także umożliwiają bardziej gładką i niezawodną produkcję.

- Unikaj głębokich, cienkich żeber: Wysokie stosunki języków oraz głębokie i wąskie cechy utrudniają przepływ metalu, zwalniają prędkość prasy i zwiększają ryzyko uszkodzenia. W miarę możliwości przeznacz ponownie te cechy pod kątem wytwarzalności.

- Minimalizuj dziury i stosunki obwodu/przekroju: Chociaż dziury są czasem konieczne, to prostsze kształty są szybsze i tańsze w ekstruzji. Zmniejszenie niepotrzebnej złożoności bezpośrednio obniża koszty.

- Zrównoważone ścianki i praktykowanie symetrii: Zrównoważone profile zmniejszają nierównomierne chłodzenie i minimalizują wyginanie, co jest kluczowe dla małych wycisków aluminiowych stosowanych w precyzyjnych złożeniach samochodowych.

Integrując te zasady DfE na wstępie, zauważysz, że koszt wycisku aluminiowego dla Twojego programu spada – czasem znacząco – podczas gdy jakość i spójność się poprawiają.

Wybór między profilem dziurawym a pełnym dla części samochodowych

Czy kiedykolwiek zastanawiałeś się, czy określać profil dziurawy czy pełny? Oto co musisz wiedzieć, aby określić ekstrudowane aluminium do zastosowań samochodowych:

- Wyciski pełne: Łatwiejsze i tańsze w produkcji, o wyższej wytrzymałości i sztywności. Najlepsze do elementów konstrukcyjnych, gdzie masa nie jest najważniejszym czynnikiem.

- Profilowanie drążone: Zapewniają doskonały stosunek wytrzymałości do masy oraz elastyczność projektowania, ale wymagają bardziej skomplikowanych matryc (mostków/otworów) i starannego kontrolowania grubości ścianek. Są droższe w produkcji, ale są niezbędne do lekkich konstrukcji i integrowania wielu funkcji w jednym elemencie.

W motoryzacji profile drążone są popularne w systemach zarządzania zderzeniami, kanałach wentylacyjnych i obudowach baterii, podczas gdy profile pełne doskonale sprawdzają się w uchwytach i obszarach o wysokim obciążeniu. Wybór wpływa nie tylko na koszt ekstruzji, ale także na kolejne etapy, takie jak obróbka, spawanie i uszczelnianie.

Projektowanie z myślą o wykończeniu i montażu od samego początku

Dobre projektowanie nie kończy się na prasowaniu. Należy zastanowić się wcześniej, jak element będzie wykańczany, łączony i montowany:

- Tolerancje obróbkowe: Zostawić wystarczającą ilość materiału na kluczowe powierzchnie, które będą obrabiane po ekstruzji.

- Szczegóły przyjazne spawaniu: Płynne przejścia i dostępne powierzchnie wspierają spawanie robotyczne i zmniejszają konieczność poprawek.

- Powierzchnie uszczelniające: Płaskość i spójna geometria są kluczowe dla części, które muszą być uszczelniane przed cieczami lub gazami.

Dla wytłaczanego aluminium konstrukcyjnego używanego w ramach lub elementach zamykających pojazdów, te kwestie mogą decydować o tym, czy część trafi bezpośrednio do montażu, czy też będzie wymagała kosztownych poprawek.

- Czy grubość ścianki jest spójna na całym profilu?

- Czy przejścia i narożniki zostały zaprojektowane z myślą o płynnym przepływie metalu?

- Czy profil unika głębokich, cienkich żeber lub wysokiego stosunku języka matrycy?

- Czy profil jest symetryczny i przyjazny dla matrycy?

- Czy wzięto pod uwagę wymagania związane z późniejszym obrabianiem, spawaniem i uszczelnianiem?

- Czy istnieje jasna strategia punktów odniesienia dla PPAP i dokumentacji jakości?

Wybór najprostszego profilu, który spełnia funkcję – nie więcej, nie mniej – to najszybszy sposób na uzyskanie stabilnej ceny oraz wiarygodnych terminów dostawy w przypadku pozyskiwania wycisków aluminiowych w branży motoryzacyjnej.

Opanowanie tych zasad projektowania nie tylko pozwala kontrolować koszty, ale również umożliwia sprawną realizację narzędziowania, przetwarzania i aprobaty jakości. W dalszej części dowiemy się, jak te decyzje wpływają na proces wytwarzania oraz gdzie mogą pojawić się kolejne czynniki wpływające na koszty.

Wpływowe elementy procesu od prasy po starzenie i kontrolę jakości

Czy kiedykolwiek zastanawiałeś się, gdzie dokładnie w programach motoryzacyjnych powstają największe koszty w produkcji profili aluminiowych? Wyobraź sobie śledzenie pojedynczego wycisku od surowego brykietu po gotowy, sprawdzony element – każdy etap może być kluczowym czynnikiem wpływającym na koszt, zwłaszcza gdy jakość, wymagania estetyczne i śledzenie są nie do uniknięcia. Rozbijmy, jak wytwarzane są wyciski aluminiowe, co czyni wymagania motoryzacyjne wyjątkowymi oraz gdzie może uciec Twoja waga budżetowa, jeśli nie zwrócisz uwagi na przepływ procesu.

Jak wyciski aluminiowe są wytwarzane zgodnie z wymaganiami motoryzacyjnymi?

Brzmi to skomplikowanie? Oto przejrzysty, krok po kroku opis typowego procesu wytwarzania profili aluminiowych, wraz z uwagami na temat miejsc, w których koszty są najbardziej wrażliwe dla zakupujących z branży motoryzacyjnej:

- Wybór stopu i podgrzewanie wałka: Cała procedura zaczyna się od wyboru odpowiedniego stopu oraz podgrzania wałków do optymalnej temperatury. Ten etap stanowi podstawę właściwości mechanicznych i jakości ekstruzji.

- Ekstruzja na prasie: Rozgrzane wałki są wtłaczane przez matrycę przy użyciu hydraulicznej prasy do ekstruzji aluminium. W tym miejscu rozmiar prasy i prędkość pracy muszą być dopasowane do typu stopu i złożoności profilu. Wyższe prędkości mogą zwiększyć wydajność, jednak mogą również prowadzić do większej ilości odpadów lub wad powierzchniowych, jeśli nie są dokładnie kontrolowane.

- Gaszenie (chłodzenie): Bezpośrednio po wyjściu z matrycy profile są szybko chłodzone – zazwyczaj wodą lub powietrzem – aby ustalić pożądany mikrostrukturę. Szybkie gaszenie jest kluczowe dla wysokowytrzymałościowych stopów stosowanych w motoryzacji, jednak nierównomierne chłodzenie może powodować wykrzywienia lub naprężenia resztkowe, co prowadzi do kosztownej poprawki.

- Rozciąganie/prostowanie: Profile są rozciągane w celu skorygowania zniekształceń i osiągnięcia ścisłych tolerancji. Części samochodowe często wymagają dokładniejszego prostowania, co zwiększa czas i koszt pracy.

- Wiek/Odpuszczanie: Wiele wyrobów wyciskanych stosowanych w motoryzacji poddawane jest kontrolowanemu procesowi starzenia (odpuszczania) w celu osiągnięcia określonych właściwości mechanicznych. Harmonogram starzenia należy dokładnie zarządzać, aby uniknąć zbyt małego lub zbyt dużego wytwardzania, które mogą prowadzić do odpadów lub konieczności przeróbki.

- Cięcie na długość: Profile są cięte na dokładne długości. Precyzja jest tutaj kluczowa – szczególnie dla elementów wykończeniowych lub konstrukcyjnych, które będą montowane przez roboty.

- Kontrola jakości i inspekcja: Każdy profil sprawdzany jest pod względem dokładności wymiarowej, jakości powierzchni oraz właściwości mechanicznych. Programy motoryzacyjne wymagają zaawansowanej kontroli jakości – myśl o dokumentacji PPAP i pełnej śledzalności – co zwiększa zarówno czas, jak i koszty.

- Pakowanie i logistyka: Gotowe profile są bezpiecznie pakowane w celu zapobieżenia uszkodzeniom i monitorowane w celu zapewnienia odpowiedzialności, szczególnie przy wysyłkach międzynarodowych.

Wybór prasy i kompromisy związane z prędkością produkcji

Podczas wyboru prasy szybsza praca nie zawsze oznacza niższy koszt. Rozmiar prasy i prędkość jej działania należy dobierać na podstawie stopu, geometrii profilu oraz klasy powierzchni. Na przykład duża prasa do wytłaczania aluminium może przetwarzać skomplikowane lub grube elementy, ale przy precyzyjnych profilach może pracować wolniej w celu zachowania jakości. Nadmierna prędkość pracy może zwiększyć straty materiałowe, wymagać dodatkowej obróbki powierzchownej lub nawet skrócić żywotność matryc – wszystko to zwiększa ukryte koszty w procesie produkcji profili aluminiowych.

Sugestia: Najniższy koszt pracy prasy na minutę nie zawsze oznacza najniższy koszt pojedynczej części. Nadmierna prędkość często prowadzi do wyższego poziomu odpadów lub konieczności dodatkowej obróbki – zawsze więc należy zrównoważyć wydajność z jakością oraz kosztami dalszych etapów produkcji.

Wyboru procesów hartowania i starzenia, które wpływają na koszt

Hartowanie i starzenie to nie tylko kroki techniczne – to kluczowe czynniki wpływające na koszty w przypadku wycisków samochodowych. Szybkie i kontrolowane hartowanie jest niezbędne do spełnienia wysokich wymagań dotyczących wytrzymałości, jednak jeśli chłodzenie nie będzie jednostajne, może prowadzić do wyginania lub nierównomiernych właściwości. Podobnie precyzyjne zarządzanie procesem starzenia gwarantuje, że każda część osiągnie założone właściwości mechaniczne, jednak wydłużone lub bardziej złożone cykle zwiększają koszty energii i manipulacji. Kupcy samochodowi powinni ściśle współpracować z dostawcami, aby wyrównać strategie hartowania i odpuszczania z wymaganiami jakościowymi i budżetowymi.

Zrozumienie sposobu wytwarzania wycisków aluminiowych – oraz miejsc, w których gromadzą się koszty – umożliwia zadawanie właściwych pytań i unikanie niespodzianek budżetowych. W dalszej części omówimy, jak operacje wtórne i decyzje dotyczące łączenia wpływają na całkowity koszt niestandardowych wycisków aluminiowych w motoryzacji.

Wykończenie i opcje montażu wpływające na całkowity koszt

Gdy myślisz o wytwarzaniu profili aluminiowych metodą wyciskania do zastosowań samochodowych, czy wyobrażasz sobie, że koszty kończą się w momencie, gdy profil opuszcza prasę? W rzeczywistości koszty operacji wtórnych i metod łączenia często przewyższają koszt podstawowego wyciskania – czasem znacznie. Przyjrzyjmy się, które etapy wykańczania i opcje montażu najbardziej wpływają na koszt niestandardowych profili aluminiowych oraz jak mądre planowanie może zapobiec niespodziankom budżetowym.

Które Etapy Wykańczania Są Warte Kosztów?

Wyobraź sobie, że wyznaczyłeś niestandardowy aluminiowy profil tnący do zastosowania w ramie nośnej lub na widoczny detal ozdobny. Następne decyzje – dotyczące sposobu obróbki, wykończenia i pakowania – wpłyną na całkowity koszt i czas realizacji projektu. Oto przegląd typowych operacji wtórnych dla niestandardowych profili aluminiowych wraz z ich typowymi konsekwencjami dotyczącymi kosztów, czasu realizacji i ryzyka:

| Operacja Wtórna | Kategoria kosztów | Wpływ Na Czas Realizacji | Ryzyko przeróbki | Dokumentacja Jakości |

|---|---|---|---|---|

| Cięcie Piłą Dokładnościowej/Cięcie Do Długości | Niski-średni | Minimalne | Niski | Podstawowa (sprawdzenie długości) |

| Obróbka CNC (wiercenie, gwintowanie, kieszenie) | Średni-Wysoki | Umiarkowany | Średni (ryzyko odpadów) | Raporty wymiarowe |

| Usuwanie zadziorów/dostarczanie krawędzi | Niski | Minimalne | Niski | Inspekcja wizualna |

| Weryfikacja obróbki cieplnej | Średni | Umiarkowany | Średni | Certyfikaty właściwości mechanicznych |

| Anodowanie | Średni-Wysoki | Umiarkowany | Średnie (różnice koloru) | Certyfikaty grubości powłoki/koloru |

| Powłoka proszkowa/powłoka elektroforetyczna | Średni-Wysoki | Umiarkowane-Wysokie | Średnie (wady powierzchni) | Certyfikaty przyczepności/korozyjne |

| Specjalne opakowanie | Niski-średni | Minimalne | Niski | Dokumentacja opakowania |

Każdy dodatkowy etap zwiększa koszt niestandardowych profili aluminiowych, zwłaszcza gdy wymagania dotyczące spójności koloru, odporności na korozję czy certyfikacji mechanicznej stają się bardziej rygorystyczne. Na przykład anodowanie i malowanie proszkowe zarówno chronią, jak i poprawiają wygląd produktu, ale wymagają ścisłej kontroli procesu, aby uniknąć kosztownej przepracowy lub wyrzutów. Opakowanie – często lekceważone – może znacznie zwiększyć koszt, jeśli wymagane jest opakowanie eksportowe lub ochrona powierzchni o wysokiej wartości.

- Czy wykończenie jest wymagane ze względu na funkcjonalność, wygląd, czy może obie te kwestie?

- Czy element będzie narażony na agresywne środowisko (np. sól drogowa, promieniowanie UV)?

- Jaka klasa wykończenia jest określona – standardowa, samochodowa czy dekoracyjna?

- Czy wykończenie musi spełniać normy OEM lub ASTM?

- Czy można połączyć wiele etapów w jednym dostawcy kompleksowym?

Metody łączenia i ich wtórne efekty kosztowe

Po zakończeniu produkcji profili aluminiowych, w jaki sposób zostaną zmontowane części? Wybrana metoda łączenia może mieć istotny wpływ na koszty, czas realizacji i jakość. Poniżej przedstawiamy przegląd popularnych metod łączenia profili aluminiowych w motoryzacji:

- Łączenie mechaniczne (śruby, wkręty, nitowniki): Prosta i ekonomiczna, jednak może wymagać dodatkowego toczenia lub zastosowania wpustów.

- Przyczepianie : Umożliwia tworzenie lekkich i gładkich połączeń, jednak wymaga czasu na utwardzenie i przygotowania powierzchni.

- Spawanie MIG/TIG : Gwarantuje wytrzymałe połączenia konstrukcyjne, ale może powodować odkształcenia termiczne i wymaga doświadczonego personelu.

- Spawanie laserowe : Wysoka precyzja i szybkość, idealna do zastosowań zrobotyzowanych, jednak koszt sprzętu jest wysoki.

- Spawanie mieszkalne (FSW) : Proces stanu stałego do łączenia profili z minimalnym odkształceniem, coraz częściej stosowany do obudów baterii i dużych konstrukcji ( Aluminum Extruders Council ).

Projekt wspólnej konstrukcji, oprzyrządowania, uszczelnień oraz etapów wstępnej obróbki (takich jak czyszczenie lub gruntowanie) zwiększa koszt niestandardowych profili aluminiowych. Na przykład, połączenie płaskie może wydawać się proste, jednak jeśli opiera się na spawaniu lub klejeniu, będzie wymagać dodatkowego wsparcia, inspekcji, a także potencjalnej przebudowy.

- Jakie obciążenia i naprężenia będzie przenosiło połączenie?

- Czy połączenie jest narażone na wilgoć lub chemikalia?

- Czy montaż wymaga serwisowania lub naprawy w terenie?

- Czy istnieją specyfikacje producenta oryginalnego (OEM) lub branżowe normy dotyczące integralności połączenia?

- Czy metoda połączenia została zweryfikowana pod kątem odporności na korozję i zmęczenie?

Zapobieganie nadmiernemu doborowi specyfikacji w programach na 2025 rok

Łatwo jest popaść w pokusę i zaprojektować zbyt skomplikowaną konstrukcję – precyzyjnie określać każdy wykończeniowy krok montażowy „na wszelki wypadek”. Jednak każdy dodatkowy etap zwiększa zarówno bezpośrednie, jak i pośrednie koszty personalizowanych profili wyciskanych z aluminium. Kluczem jest dopasowanie wymagań do rzeczywistego zastosowania, a nie jedynie do tradycji czy nawyków. Współpracuj ściśle ze swoim dostawcą, by uprościć procesy, wykorzystać zintegrowane usługi w zakresie obróbki profili aluminiowych i uniknąć niepotrzebnej złożoności. Pozwala to nie tylko zaoszczędzić pieniądze, ale także skraca czas realizacji i zmniejsza ryzyko.

Operacje wtórne oraz wybór sposobu łączenia często mają większy wpływ na koszt niż cena bazowego wyciskania. Dopasuj każdy etap do rzeczywistych potrzeb funkcjonalnych, aby kontrolować całkowity koszt i utrzymać program w harmonogramie.

W dalszej części omówimy, w jaki sposób skala produkcji, efekt uczenia się oraz realia regionalnych łańcuchów dostaw wpływają na całkowity koszt dostawy personalizowanych profili aluminiowych stosowanych w przemyśle motoryzacyjnym.

Wpływ skali produkcji i regionalnych łańcuchów dostaw na koszty

Czy przy planowaniu dużego programu motoryzacyjnego zauważyłeś kiedyś, jak koszt końcowy Twoich wycisków aluminiowych może się diametralnie zmieniać od wstępnych produkcji próbnych do pełnej produkcji? Albo zastanawiałeś się, dlaczego pozornie tania oferta na wycisk aluminiowy z jednego regionu okazuje się droższa, gdy uwzględni się wszystkie realne koszty? Rozłóżmy, jak ilość produkcji, wydajność oraz realia globalnego łańcucha dostaw wpływają na rzeczywiste czynniki kosztowe niestandardowych wycisków aluminiowych stosowanych w motoryzacji – oraz jak uniknąć ukrytych kosztów, które mogą podrywać Twoją marżę.

Wpływ ilości produkcji i wydajności na stabilność cen

Wyobraź sobie uruchomienie nowej platformy pojazdu. Na wstępnym etapie produkujesz niewielkie serie aluminiowych profili w formie prototypów — koszty są wysokie, ponieważ amortyzacja matryc rozkłada się tylko na garść elementów, a każdy przystanek w procesie produkcyjnym czy wyrób wadliwy znacznie podnosi cenę jednostkową. W miarę jak przechodzisz do fazy PPAP (Production Part Approval Process) i osiągasz stabilną produkcję, zaczynają działać korzyści skali. Koszty narzędzi są rozłożone na tysiące części, a poprawa wydajności prowadzi do obniżenia stawki braków, a dostawcy mogą zoptymalizować harmonogramy dla większej wydajności. Przemysł producentów aluminiowych profili jest oparty właśnie na tym efekcie skali: im bardziej przewidywalne są Twoje potrzeby, tym większą osiągasz stabilność kosztów.

- Pilot/Prototyp: Wysokie koszty jednostkowe, niska amortyzacja matryc, częste zmiany procesowe.

- Faza rozbiegu/PPAP: Koszty maleją wraz z poprawą wydajności i stabilizacją procesów, jednak nadal wrażliwe na braki i przeróbki.

- Stabilna produkcja: Najniższy koszt jednostkowy, wysoka wydajność, stabilne planowanie i przewidywalny koszt końcowy.

Nie lekceważ jednak wpływu wydajności. Nawet niewielki wzrost ilości odpadów może zniweczyć oszczędności z produkcji wysokotomowej, zwłaszcza przy złożonych komponentach lub wymagających niewielkich tolerancji. Zawsze pytaj dostawców o dane historyczne dotyczące wydajności i przewiduj marginesy buforowe na krzywą uczenia się przy nowych profilach.

Czynniki regionalne i logistyczne wpływające na całkowity koszt dostawy

Czy kiedykolwiek kusiła Cię niska cena profili ekstrudowanych z aluminium od dalekiego dostawcy, aby po doliczeniu kosztów transportu, cła i opóźnień okazało się, że całkowity koszt dostawy podwoił się? To typowy błąd. Całkowity koszt dostawy to nie tylko cena z faktury – to suma wszystkich wydatków od rampy dostawcy po magazyn Twojej firmy.

- Dystans transportu: Dłuższe trasy transportowe (zwłaszcza międzykontynentalne) oznaczają wyższe koszty, dłuższy czas realizacji i większe ryzyko uszkodzenia lub opóźnienia.

- Opakowanie eksportowe: Komponenty przeznaczone na eksport często wymagają specjalnych opakowań lub zabezpieczenia przed korozją, co zwiększa koszty materiałów i pracy.

- Cła i opłaty: Polityka handlowa może się szybko zmienić; tania ekstruzja aluminiowa z jednego kraju może napotkać wysokie cła importowe lub cła przeciwdumpingowe w innym kraju.

- Wahania walutowe: Zakupy globalne narażają Cię na zmiany kursów walut, które mogą zniweczyć oszczędności w ciągu jednej nocy.

- Warunki handlowe Incoterms i warunki dostawy: FOB, CIF, DDP – każdy z tych warunków przesuwa odpowiedzialność (i koszty) za logistykę, ubezpieczenie i customs clearance. Dokładnie wiedz, co zawiera się w ofercie.

- Koszty transportu krajowego i ostatniego mila: Dostarczenie produktu z portu do zakładu może być ukrytym kosztem, zwłaszcza w przypadku dużych lub ciężkich profili.

- Bufory czasu realizacji: Dłuższe łańcuchy dostaw wymagają utrzymywania większych zapasów, co wiąże się z zablokowaniem środków pieniężnych i wyższymi kosztami magazynowania.

Siła lokalnego łańcucha dostaw również ma znaczenie. Dojrzała branża produkcji profili aluminiowych w Ameryce Północnej korzysta z bliskości OEM-ów, rozwiniętej logistyki i stabilnych polityk. Natomiast rynki rozwijające się mogą oferować niższe ceny podstawowe, ale wiążą się z większym ryzykiem zakłóceń, opóźnień celnym lub niestandardowej jakości.

Ograniczanie ryzyka w łańcuchach dostaw w 2025 roku

Jak utrzymać przewidywalny koszt dostawy i uniknąć pułapki taniego wytłaczania aluminium, które ostatecznie kończy się wyższym kosztem? Zacznij od modelowania całkowitego kosztu dostawy – nie tylko ceny jednostkowej, w tym:

- Cena jednostkowa dostawcy

- Transport (morski, lotniczy, lądowy)

- Ceły i podatki importowe

- Ubezpieczenie i pośrednictwo celników

- Opakowanie i manipulacja

- Oczekiwane odpady i przeróbki

- Ryzyko walutowe i warunki płatności

Dokładnie porównaj warunki Incoterms i rozważ konsolidację przesyłek, aby obniżyć koszt transportu przypadający na jednostkę. Dla kluczowych programów opracuj plany awaryjne – podwójne źródła dostaw, regionalne zapasy lub elastycznych partnerów logistycznych – aby zabezpieczyć się przed wstrząsami w dostawach.

Model całkowitych kosztów zakupu uwzględniający transport, cła, opakowanie i przewidywany scrap. Tani ekstrudowany profil aluminiowy to tylko korzystna oferta, jeśli spełnia Twoje wymagania jakościowe, terminowe i odpowiada profilowi ryzyka – w przeciwnym razie ukryte koszty mogą zamienić niską ofertę w kosztowną niespodziankę.

Zrozumienie tych regionalnych i zależnych od wielkości produkcji realiów pozwala podejmować lepsze decyzje zakupowe. W kolejnym kroku zapewnimy Ci szablony wniosków o wycenę (RFQ) oraz narzędzia do oceny dostawców, aby upewnić się, że otrzymane oferty są rzetelnie porównywalne.

Szablony RFQ i karta oceny dostawców dla zapewnienia spójności

Czy kiedyś otrzymałeś stos ofert na niestandardowe profile aluminiowe i zastanawiałeś się, dlaczego liczby – i szczegóły – różnią się diametralnie? Lub miałeś kłopoty z wytłumaczeniem swojemu zespołowi, dlaczego cena jednego dostawcy za profile aluminiowe jest wyższa, ale wartość jest lepsza? Jeśli tak, nie jesteś sam. Kluczem do pewnego i rzetelnego doboru jest solidny wzór zapytania ofertowego (RFQ – Request for Quote) oraz uporządkowana karta oceny dostawców. Przejdźmy krok po kroku, co należy uwzględnić i jak porównać dostawców przy Twoim kolejnym projekcie związanym z ekstruzją w motoryzacji.

Lista kontrolna zapytania ofertowego dla kompletnych i porównywalnych ofert

Brzmi to skomplikowanie? Nie musi tak być. Jasne i szczegółowe zapytanie ofertowe zapewnia, że dostawcy dokładnie wiedzą, czego potrzebujesz – i daje Ci solidne podstawy do negocjacji i podejmowania decyzji. Oto sprawdzona lista kontrolna, opracowana na podstawie najlepszych praktyk branżowych i projektów z życia wziętych ( Shengxin Aluminum ):

- Rysunek profilu z pełnymi wymiarami i tolerancjami

- Specyfikacja stopu i stanu materiału

- Oczekiwane roczne wolumeny według fazy uruchomienia (prototyp, rozbieg, stan ustalony)

- Własność matryc, warunki konserwacji i wymiany

- Preferowany rozmiar prasy lub metoda wytłaczania (jeśli znany)

- Wymagania dotyczące obróbki cieplnej i hartowania

- Operacje wtórne (obróbka skrawaniem, wiercenie, gwintowanie, usuwanie zadziorów itp.)

- Szczegóły wykończenia (anodowanie, powłoka proszkowa, kolor, grubość)

- Zapewnienie jakości i plany inspekcji (pomiary wymiarów, właściwości mechanicznych, kontrole powierzchni)

- Opakowanie, oznakowanie i wymagania dotyczące opakowania eksportowego

- Preferencje logistyczne (Incoterms, konsolidacja, miejsce dostawy)

- Zgodność i dokumentacja (certyfikaty, PPAP, raporty z testów)

Wprowadzając te szczegóły, zminimalizujesz komunikację wstecz i naprzód oraz zagwarantujesz, że każdy dostawca specjalistycznych profili wytłaczanych z aluminium przygotowuje wycenę na tej samej podstawie. Pozwoli to również przyspieszyć odpowiedzi od dostawców i uniknąć kosztownych niespodzianek w przyszłości.

Pozycje do wyceny – zawsze do żądania

Przy przeglądaniu ofert nie zadowalaj się tylko sumą globalną. Poproś o szczegółowy podział kosztów, aby móc zrozumieć – i kwestionować – każdą część łącznej kwoty. W minimum poproś dostawców o wyodrębnienie:

- Surowiec (stop, waga, podstawa cenowa)

- Materiał roboczy i narzędzia (nowe, amortyzowane lub wliczone)

- Przeróbka (wytłaczanie, czas pracy prasy, założenia dotyczące wydajności)

- Operacje wtórne (obróbka skrawaniem, wykończenie, montaż)

- Jakość i dokumentacja (inspekcja, raporty, certyfikaty)

- Opakowanie i logistyka (krajowa/eksport, specjalne warunki transportu)

- Koszty ogólne i marża (jeśli podawane)

Taki poziom szczegółowości pozwala porównać profile wytłaczane ze stopów aluminium pod względem rzeczywistego całkowitego kosztu — a nie tylko ceny jednostkowej.

Karta oceny dostawców dla zespołów zakupowych

Wyobraź sobie, że masz trzy oferty od różnych producentów wytłoczek aluminiowych. Jak wybrać najlepsze rozwiązanie, a nie tylko najtańsze? Karta punktowa z wagami zapewnia obiektywność i przejrzystość decyzji. Oto przykład, który możesz dostosować do kolejnego cyklu zapytań ofertowych:

| Kryteria | Waga (%) |

|---|---|

| Możliwości techniczne (złożoność profili, usługi kompleksowe) | 25 |

| Certyfikaty jakości (ISO 9001, IATF 16949, PPAP) | 15 |

| Zgodność terminowa (historia dostaw) | 15 |

| Profil ryzyka (stabilność łańcucha dostaw, kondycja finansowa) | 10 |

| Warunki handlowe (ceny, formy płatności, elastyczność) | 15 |

| Zrównoważony rozwój (recykling, zużycie energii, ESG) | 10 |

| Całkowity koszt przybrania (wszystkie koszty, zgodnie z Twoim modelem) | 10 |

Oceń każdego dostawcę w skali 1–5 dla każdego kryterium, pomnóż przez wagę i zsumuj całkowite wyniki. Takie podejście pomoże Ci uzasadnić decyzję w zakresie pozyskiwania oraz zapewni, że nie zaskoczą Cię ukryte słabości.

Cena jednostkowa = Materiał + Przetwarzanie + Operacje wtórne + Jakość/Dokumentacja + Opakowanie/Logistyka + Koszty pośrednie/Marża; Całkowity koszt = Cena jednostkowa × Planowana liczba dobrych części + Narzędzia – Uwzględnione obniżki.

Dzięki temu zestawowi narzędzi będziesz mógł standaryzować proces zapytań ofertowych, porównać dostawców profili aluminiowych na równych zasadach i podejmować decyzje zakupowe, które wytrzymają weryfikację. Dalej dowiemy się, jak praktyczne porównanie dostawców i plan działania może pomóc Ci przejść od oferty do pewnej decyzji o wyborze.

Porównanie dostawców i pewne kolejne kroki dotyczące niestandardowych aluminiowych wyprasek samochodowych

Próbujesz wybrać odpowiedniego partnera do realizacji kolejnego projektu z wykorzystaniem aluminiowych profili wytłaczanych na zamówienie? Wśród wielu dostawców obiecujących jakość, szybkość i wartość, jak odfiltrować szum informacyjny i znaleźć sprzedawcę, który naprawdę rozumie czynniki kosztowe specjalistycznych aluminiowych profili wytłaczanych – zwłaszcza w kontekście roku 2025?

Kogo rozważyć do programów motoryzacyjnych

Wyobraź sobie, że finalizujesz swoją ofertę przetargową (RFQ) oraz kartę oceny dostawców. Co naprawdę się liczy przy pozyskiwaniu materiałów do branży motoryzacyjnej? Poza ceną, potrzebujesz partnera, który oferuje wsparcie w projektowaniu pod kątem wytłaczania, głęboką wiedzę inżynieryjną dotyczącą matryc, solidne systemy jakości (np. IATF 16949), zintegrowane wykończenie powierzchni i obróbkę skrawaniem oraz możliwość dostarczenia dokumentacji PPAP i śledzenia w terminie. Kluczowe są także globalna logistyka i udowodniona znajomość współpracy z największymi producentami OEM – szczególnie ważne przy indywidualnych programach z wykorzystaniem profili aluminiowych, gdzie opóźnienia lub uchybienia jakościowe mogą sparaliżować całe uruchomienie nowego modelu pojazdu.

Porównanie możliwości wpływających na koszt

Brzmi to skomplikowanie? Poniższa tabela umożliwia szybkie porównanie kluczowych dostawców według kryteriów wpływających zarówno na koszt, jak i niezawodność projektów specjalnych w zakresie wytłaczania aluminium. Zwróć uwagę, jak integracja, czas realizacji i dokumentacja mogą odróżnić rzeczywistych partnerów branży motoryzacyjnej od ogólnych producentów wytłaczanych profili.

| Dostawca | Różnice względem tradycyjnych kamer przemysłowych | Czas realizacji | Dokumentacja Jakości | Elastyczność komercyjna | Certyfikaty motoryzacyjne |

|---|---|---|---|---|---|

| Dostawca Części Metalowych Shaoyi | Pełna (Kompleksowa: projektowanie, wytłaczanie, wykończenie, obróbka, montaż) | Krótki (Szybkie wytwarzanie prototypów, cyfrowy system MES, DFM na etapie wstępnym) | Zaawansowana (IATF 16949, PPAP, śledzenie, cyfrowe zapisy) | Wysoka (Elastyczne wielkości produkcji, zintegrowana logistyka, wsparcie DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Wysoka (Wytłaczanie, wykończenie, częściowa obróbka mechaniczna) | Średni (skupienie na Ameryce Północnej, doświadczenie u producentów OEM) | Motoryzacyjny (PPAP, ISO 9001) | Średni (programy OEM, ograniczony zasięg globalny) | ISO 9001, IATF 16949 |

| PTSMAKE | Średni (wyciskanie, podstawowe obrabianie, konsultacje DFM) | Średni (reaktywny na zamówienia niestandardowe, skupienie na Azji) | Standardowy (ISO 9001, certyfikaty materiałów) | Średni (projekty niestandardowe, umiarkowana elastyczność) | ISO 9001 |

| Hydro Extrusions | Wysoki (globalny, szeroki zakres pras, wykończenie, inżynieria) | Średni (Harmonogram globalny, silna zdolność produkcyjna) | Motoryzacja i lotnictwo (PPAP, AS9100, ISO 9001) | Średni (Najlepszy dla dużych programów) | IATF 16949, ISO 9001, AS9100 |

Ostateczna rekomendacja do przyspieszenia pozyskiwania

- Udostępnij swój szablon wniosku ofertowego wybranym dostawcom, aby zapewnić porównywalne, rzetelne wyceny.

- Zaplanuj przegląd projektu pod kątem kosztów —wczesne zaangażowanie DFM może obniżyć koszty narzędzi oraz procesów dla części aluminiowych wykonanych metodą wyciskania.

- Uruchom model amortyzacji dla każdej wyceny, uwzględniając narzędzia, wydajność, logistykę i dokumentację, aby ujawnić rzeczywisty koszt dostawy.

- Priorytet dla dostawców którzy oferują usługi zintegrowane, solidną dokumentację jakości oraz doświadczenie w realizacji nietypowych projektów związanych z wyciskaniem aluminium w przemyśle motoryzacyjnym.

Wczesne dopasowanie projektu, procesu i logistyki to najszybsza droga do stabilnego kosztu dostawy – nie pozwól, by ukryte koszty zaszkodzić Twojemu programowi.

Wybór odpowiedniego dostawcy to nie tylko kwestia najniższej oferty – to również kwestia niezawodności, wiedzy technicznej i możliwości realizacji każdego ukrytego czynnika kosztowego. Podchodząc do tego w sposób uporządkowany, zagwarantujesz sukces swojemu projektowi motoryzacyjnemu – od prototypu po pełną produkcję.

Często zadawane pytania

1. Jakie są główne czynniki wpływające na koszt nietypowych wycisków aluminiowych w przemyśle motoryzacyjnym?

Koszt aluminiowych wycisków stalowych o niestandardowych wymiarach kształtuje się pod wpływem cen surowców, złożoności matryc i narzędzi, prędkości przetwarzania, operacji wtórnych, wykończenia, wymagań jakościowych, opakowania, logistyki oraz dokumentacji zgodności. Każdy czynnik, począwszy od wyboru stopu po standardy śledzenia, może wpływać zarówno na koszty bezpośrednie, jak i pośrednie, co czyni zaistnienie konieczności rozpatrywania całego procesu produkcji i łańcucha dostaw.

2. W jaki sposób wybór stopu i stanu wytwarzania wpływa na koszt wycisków aluminiowych stosowanych w motoryzacji?

Wybór stopu i stanu wytwarzania wpływa zarówno na koszt materiału, jak i procesu przetwarzania. Stopy o wyższej wytrzymałości czy też konkretne stany wytwarzania zapewniające odporność na kolizje, korozję czy też nadających się do malowania często wymagają bardziej złożonego przetwarzania, ciasniejszych tolerancji oraz dodatkowych badań. Współpraca z dostawcami na wstępnym etapie projektu może pomóc w zrównoważeniu wymagań mechanicznych z możliwością wytwarzania i efektywnością kosztową.

3. Dlaczego operacje wtórne i wykończenie tak bardzo wpływają na całkowity koszt wycisków samochodowych?

Operacje wtórne, takie jak toczenie, wiercenie i specjalistyczne wykończenie, takie jak anodowanie czy malowanie proszkowe, mogą znacznie zwiększyć koszty, zwłaszcza dla części o surowych wymaganiach estetycznych lub użytkowanych. Każdy dodatkowy proces zwiększa nakłady pracy, koszty kontroli oraz potencjalne wydatki na prace poprawkowe. Optymalizacja projektu i konsolidacja etapów z kompleksowym dostawcą może pomóc w kontrolowaniu tych kosztów.

4. W jaki sposób wielkość produkcji wpływa na cenę wyrobu przy indywidualnych profiliach aluminiowych?

Większe wolumeny produkcji pozwalają na lepsze rozłożenie kosztów matryc, poprawę wydajności procesów oraz bardziej stabilne ceny. Prototypy lub serie próbne na wczesnym etapie charakteryzują się wyższym kosztem jednostkowym na skutek niskich wolumenów i częstych korekt procesowych. W miarę jak produkcja rośnie, koszty stałe rozkładane są na większą liczbę jednostek, co obniża całkowity koszt końcowy.

5. Jakie zalety oferuje dostawca części metalowych Shaoyi przy produkcji profili aluminiowych do przemysłu motoryzacyjnego?

Shaoyi zapewnia kompleksowe, certyfikowane zgodnie z normą IATF 16949 rozwiązanie dla niestandardowych wyrotni aluminiowych do przemysłu motoryzacyjnego, w tym wsparcie w projektowaniu uwzględniającym wymagania produkcji, zaawansowaną kontrolę procesów oraz zintegrowane wykończenie. Ich podejście minimalizuje odpady, usprawnia logistykę i gwarantuje jakość, pomagając zakupionym osiągnąć niższy całkowity koszt oraz niezawodną dostawę dla programów motoryzacyjnych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —