Powłoka chromatowa dla odlewów ze stopy cynku: Przewodnik techniczny

STRESZCZENIE

Powłoka konwersyjna chromianowa to obróbka chemiczna stosowana na odlewach ciśnieniowych z cynku w celu utworzenia ochronnej, odpornej na korozję warstwy powierzchniowej. Ten proces jest szczególnie skuteczny w zapobieganiu tzw. białej korozji, będącej powszechną formą utleniania cynku. Powłoka stanowi również doskonały podkład pod farby i inne wykończenia, znacznie poprawiając przyczepność. Różne kolory, takie jak żółty, oliwkowy lub czarny, zazwyczaj wskazują różne poziomy ochrony przed korozją.

Zrozumienie powłoki konwersyjnej chromianowej dla odlewów ciśnieniowych z cynku

Powłoka konwersyjna chromianowa to warstwa chemiczna nanoszona na odlewy cynkowe w celu zapobiegania korozji oraz zwiększenia trwałości materiału. Proces ten, znany jako pasywacja, polega na reakcji chemicznej między roztworem chromianowym a powierzchnią cynku. Reakcja ta przekształca najbardziej zewnętrzną warstwę metalu w nieprzepuszczalną, ochronną powłokę, która jest integralną częścią elementu, a nie jedynie dodatkową warstwą jak farba.

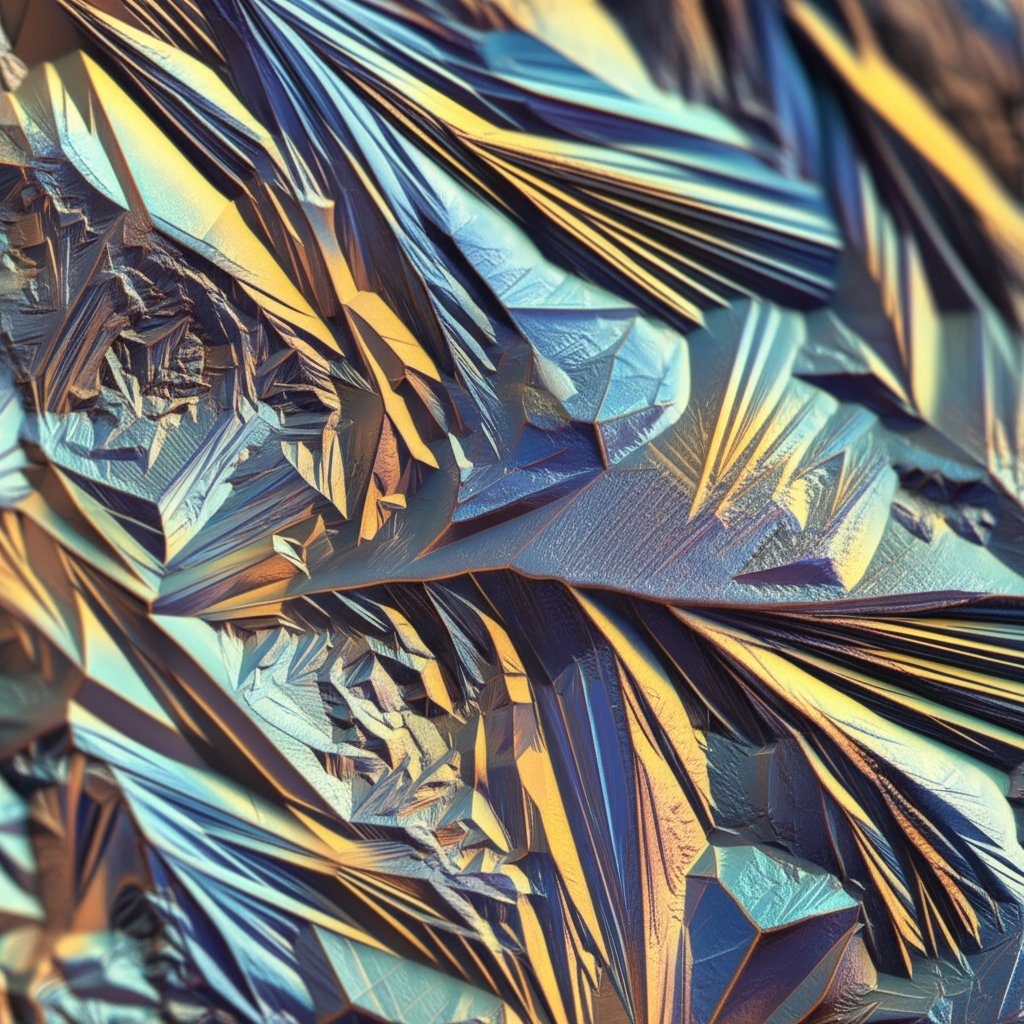

Na poziomie cząsteczkowym roztwór chromianowy reaguje z cynkiem, zużywając mikroskopijną warstwę powierzchni i zastępując ją nową, stabilną warstwą związku składającego się głównie z tlenków chromu. Zgodnie z wyjaśnieniem podanym przez Technologie powierzchni walentowej ta warstwa pasywna skutecznie izoluje metal od czynników środowiskowych, takich jak wilgotność i tlen, które są głównymi przyczynami korozji. Jest to szczególnie ważne dla odlewów cynkowych, które są narażone na specyficzny rodzaj degradacji znany jako rdza biała lub korozja biała.

W przeciwieństwie do malowania czy powlekania proszkowego, które nanoszą wyraźną warstwę na podłoże, powłoka chromatowa przekształca chemicznie istniejącą powierzchnię. Powoduje to minimalne zmiany wymiarów, co jest kluczowym czynnikiem dla precyzyjnie wykonanych komponentów o wąskich tolerancjach. Powłoka zachowuje również przewodność elektryczną cynku, co czyni ją odpowiednim zabiegiem dla obudów elektronicznych i złącz, gdzie uziemienie jest niezbędne.

Proces Powłoki Chromatowej: Przegląd Krok po Kroku

Naniesienie powłoki chromatowej to precyzyjny, wieloetapowy proces, który opiera się na dokładnej kontroli stężeń chemicznych, temperatury oraz czasu zanurzania w celu uzyskania jednolitego i skutecznego wykończenia. Chociaż poszczególne kroki mogą się różnić, podstawowy proces obróbki odlewów cieniowych ze stopów cynku obejmuje staranne przygotowanie i kontrolowane zanurzenie w roztworze chemicznym. Celem jest stworzenie bezwzględnie czystej powierzchni, która może równomiernie reagować z roztworem chromatowym.

Typowe zastosowanie obejmuje sekwencję zaprojektowaną w celu uzyskania maksymalnej przyczepności i ochrony. W oparciu o najlepsze praktyki branżowe, proces ten można podzielić na następujące kluczowe etapy:

- Szczelne czyszczenie i odolejanie: Część ze stali cynkowej musi być całkowicie wolna od olejów, smarów, brudu oraz innych zanieczyszczeń powierzchniowych. Osiąga się to zazwyczaj za pomocą środków czyszczących alkalicznych lub rozpuszczalników. Bezskazitelna powierzchnia jest warunkiem koniecznym, ponieważ wszelkie pozostałości uniemożliwią prawidłową reakcję roztworu chromanowego z cynkiem, co doprowadzi do nierównomiernej lub nieskutecznej powłoki.

- Płukanie: Po oczyszczeniu część jest dokładnie płukana wodą w celu usunięcia ewentualnych pozostałości środków czyszczących. Ten krok jest kluczowy, aby zapobiec zanieczyszczeniu kolejnych kąpieli chemicznych.

- Trawienie kwasem lub dezoksydacja (opcjonalnie): W zależności od stanu powierzchni cynkowej, można zastosować łagodne kąpiel kwasową w celu usunięcia istniejących tlenków lub lekkiego trawienia powierzchni. Tworzy to większą aktywną powierzchnię, na której może zachodzić reakcja konwersyjna. Następnie wykonuje się kolejne płukanie.

- Zanurzenie w roztworze chromianowym: Oczyszczona część jest zanurzana w kąpieli chemicznej zawierającej roztwór chromianowy. Czas zanurzenia, temperatura roztworu oraz jego skład chemiczny są dokładnie kontrolowane. Te czynniki decydują o grubości, kolorze i właściwościach ochronnych końcowego powłoki.

- Końcowe płukanie i suszenie: Po zanurzeniu część jest ponownie płukana w celu usunięcia nadmiaru roztworu chromianowego. Następnie jest starannie suszona, często ciepłym powietrzem. Powłoka jest zazwyczaj miękka i żelatynowata bezpośrednio po procesie i wymaga czasu na pełne wytrwaleństwo i utwardzenie, co może potrwać do 24 godzin.

Typy powłok chromianowych: sześciowartościowe a trójwartościowe oraz wskaźniki koloru

Powłoki konwersyjne chromianowe są ogólnie dzielone na dwa główne typy w zależności od stanu walencji użytego chromu: tradycyjny chrom sześciowartościowy (Cr6+) oraz nowoczesniejszy, bardziej bezpieczny dla środowiska chrom trójwartościowy (Cr3+). To rozróżnienie ma kluczowe znaczenie dla zgodności z przepisami, bezpieczeństwa i doboru zastosowań. Jak SKS Die Casting zauważa, stosowanie chromu sześciowartościowego jest obecnie surowo ograniczone przez dyrektywy takie jak RoHS (ograniczenie substancji niebezpiecznych) ze względu na jego toksyczność i właściwości rakotwórcze.

Chrom sześciowartościowy był standardem przemysłowym przez dziesięciolecia, ceniony za wyjątkową odporność na korozję oraz zdolność do samonaprawiania, gdzie powłoka może ponownie pasywować drobne zadrapania. Jednakże znaczne zagrożenia dla zdrowia i środowiska spowodowały przejście branży na bezpieczniejsze alternatywy. Chrom trójwartościowy jest obecnie głównym substytutem, oferującym dobrą ochronę przed korozją bez wysokiej toksyczności swojego poprzednika. Jak wspomniano przez National Plating Company , procesy trójwartościowe są zgodne z dyrektywami RoHS i REACH, co czyni je standardem dla nowych produktów, szczególnie w przemyśle motoryzacyjnym i elektronicznym.

Wybór między tymi typami wiąże się z kompromisem pomiędzy wydajnością, bezpieczeństwem i zgodnością. Poniżej porównano ich kluczowe cechy:

| Cechy | Chrom sześciowartościowy (Cr6+) | Chrom trójwartościowy (Cr3+) |

|---|---|---|

| Odporność na korozję | Doskonała, często uznawana za lepszą, z właściwościami samonaprawy. | Dobra do doskonałej, często porównywalna lub lepsza od chromu sześciowartościowego, gdy stosuje się powłokę wierzchnią lub uszczelniającą. |

| Toksyczność | Wysoka; znany rakotwórczo. | Znacznie niższa toksyczność. |

| Zgodność z wymogami ochrony środowiska | Nie jest zgodny z RoHS ani REACH. Ściśle regulowany. | Zgodny z RoHS i REACH. Opcja bardziej przyjazna dla środowiska. |

| Wygląd | Zwykle daje charakterystyczne kolory żółte/złote lub oliwkowe. | Często przezroczysty lub jasnoniebieski, ale może być barwiony w kolorach żółtym, czarnym i innych. |

Kolor końcowego powłoki często stanowi wskaźnik funkcjonalny jej grubości oraz poziomu ochrony przed korozją. Ma to szczególne znaczenie dla powłok zawierających chrom sześciowartościowy, w których przypadku wykończenie przezroczyste lub niebieskie zapewnia podstawową ochronę, żółte lub złote lepszą odporność, a oliwkowe lub czarne najwyższy poziom ochrony. Choć powłoki trójwartościowe są często przezroczyste, można je barwić, by naśladować te kolory w celach identyfikacyjnych lub estetycznych.

Główne korzyści i zastosowania przemysłowe

Zastosowanie powłoki konwersyjnej chromianowej na odlewy cynkowe jest motywowane szeregiem korzyści funkcjonalnych, które bezpośrednio przekładają się na lepszą wydajność i dłuższą żywotność komponentów. Te zalety czynią ją niezbędnym procesem wykończeniowym w wielu branżach, gdzie niezawodność ma zasadnicze znaczenie. Główne korzyści są bezpośrednio związane z ochroną, przygotowaniem powierzchni oraz zachowaniem właściwości podstawowego metalu.

Najważniejsze zalety stosowania tej powłoki to:

- Zwięksiona odporność na korozyję: Główną funkcją jest ochrona podłoża cynkowego przed czynnikami zewnętrznymi powodującymi białą korozję. To znacznie wydłuża czas użytkowania komponentów, szczególnie w wilgotnych lub umiarkowanie agresywnych środowiskach.

- Poprawiona przyczepność lakieru i wykończeń: Powłoka tworzy chemicznie obojętną i stabilną powierzchnię, która stanowi doskonały grunt. Farby, powłoki proszkowe i kleje lepiej przylegają do chromowanego podłoża niż do czystego cynku, zmniejszając ryzyko odpadania, łuszczenia się lub odspajania.

- Zachowana przewodność elektryczna: W przeciwieństwie do wielu grubszych powłok, takich jak farba czy anodowanie, cienka warstwa chromatowa pozwala na przepływ prądu elektrycznego. Sprawia to, że jest idealna dla obudów elektronicznych, złączek oraz elementów chassis wymagających uziemienia lub ekranowania EMI.

- Minimalna zmiana wymiarów: Ponieważ powłoka jest wyjątkowo cienka – często mniejsza niż jeden mikron – nie zmienia znacząco wymiarów części. Jest to kluczowe dla wysokoprecyzyjnych komponentów o wąskich tolerancjach, które muszą idealnie pasować do zespołu.

Te korzyści czynią powłokę chromianową niezastąpioną w różnych sektorach. W przemyśle motoryzacyjnym stosuje się ją do elementów łączących, uchwytów oraz komponentów systemu paliwowego w celu zapobiegania korozji. Sektor elektroniczny polega na niej w obudowach, radiatorach i złączach. Znajduje ona również zastosowanie w maszynach przemysłowych, artykułach metalowych i zastosowaniach lotniczych, gdzie kluczowe są trwałe i niezawodne elementy metalowe. Na przykład producenci odpornych odlewów metodą ciśnieniową polegają na takich wysokowydajnych powłokach, aby spełnić rygorystyczne standardy jakości i trwałości sektora motoryzacyjnego.

Często zadawane pytania

1. Czy powłoka chromianowa jest zgodna z dyrektywą RoHS?

To zależy od rodzaju. Powłoki zawierające chrom sześciowartościowy (Cr6+) nie są zgodne z RoHS ze względu na toksyczność tej substancji. Nowoczesne powłoki konwersyjne na bazie chromu trójwartościowego (Cr3+) są natomiast w pełni zgodne z RoHS i REACH i stanowią standard dla nowych produktów w branżach regulowanych.

2. Jaką grubość ma powłoka chromianowa?

Powłoki konwersyjne chromianowe są bardzo cienkie, zazwyczaj w zakresie od 0,25 do 1,0 mikrona (0,00001 do 0,00004 cala). Ta minimalna grubość jest kluczową zaletą, ponieważ chroni element bez wpływu na jego wymiarowe dopasowanie.

3. Czy można malować po powłoce konwersyjnej chromianowej?

Tak, jedną z głównych zalet powłoki konwersyjnej chromianowej jest to, że stanowi doskonałą podkładkę pod farbę, powłoki proszkowe oraz inne wykończenia organiczne. Znacznie poprawia przyczepność kolejnej warstwy, co prowadzi do bardziej trwałego i długotrwałego wykończenia.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —