Wybór środka antypriężnego do odlewania pod ciśnieniem aluminium

STRESZCZENIE

Środki antyprzywierające do form w odlewaniu aluminium pod ciśnieniem to niezbędne pokrycia chemiczne nanoszone na powierzchnię formy przed wtrysknięciem stopionego metalu. Te środki, zazwyczaj na bazie wodnej, tworzą kluczową barierę zapobiegającą przyleganiu gorącego aluminium do stalowej formy. Zapewniają one płynne wyjmowanie odlewu, chronią drogocenne formy przed zużyciem i przypalaniem, a także znacząco poprawiają jakość powierzchni wyrobu końcowego, co ostatecznie zwiększa efektywność produkcji i zmniejsza wskaźnik braków.

Zrozumienie środków antyprzywierających do form: funkcja i znaczenie

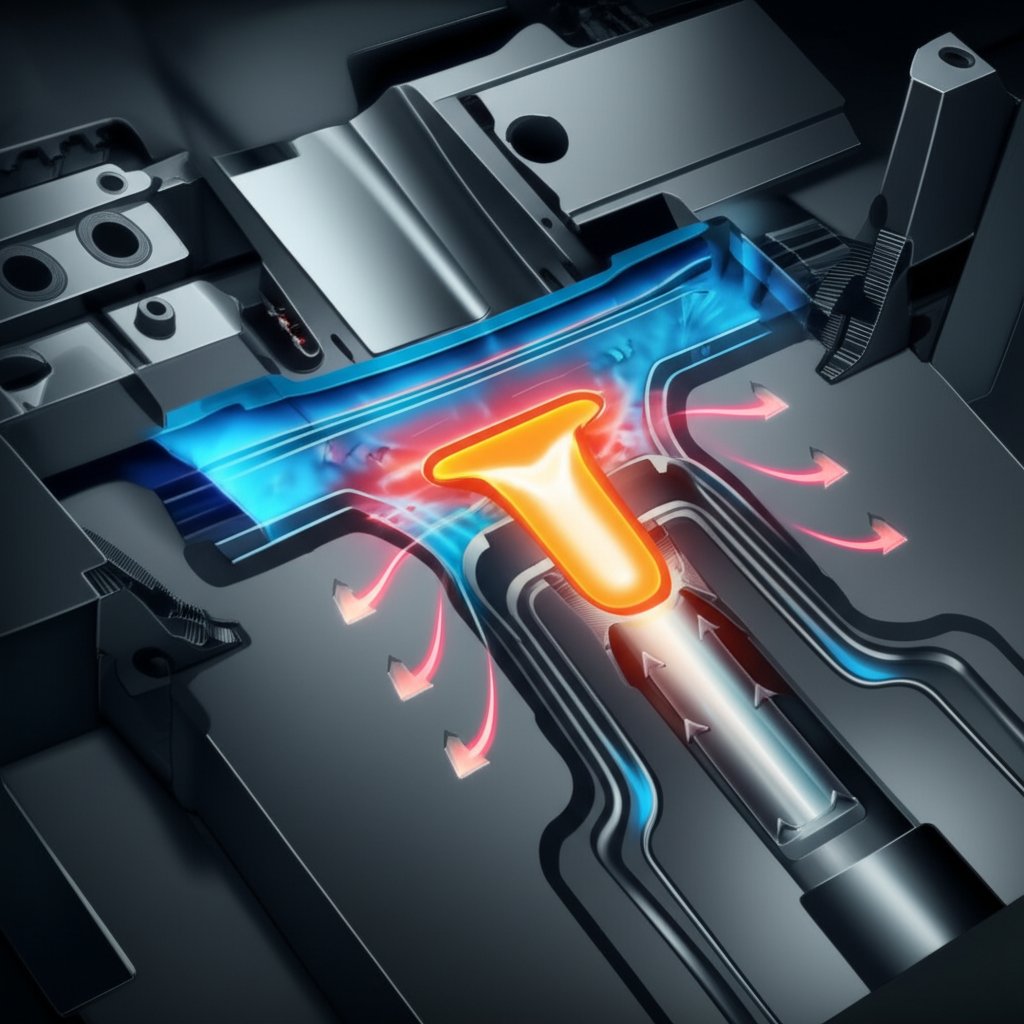

W warunkach wysokiego ciśnienia i temperatury występujących podczas odlewania aluminium metodą ciśnieniową, oddziaływanie między stopionym metalem a formą stalową jest kluczowym czynnikiem decydującym o powodzeniu lub niepowodzeniu procesu. Środek do smarowania formy, nazywany również środkiem separującym, to specjalny związek chemiczny natryskiwany na wnękę formy przed każdym cyklem odlewania. Jego głównym celem jest utworzenie stabilnej, cienkiej warstwy międzypowierzchniowej, która działa jako bariera fizyczna między formą a stopionym aluminium. Zapobiega to przyleganiu obu materiałów do siebie – powszechnemu problemowi znanemu jako zalutowanie – które może uszkodzić zarówno odlew, jak i formę. Bez skutecznego środka separującego wyrzucenie elementu staje się trudne, co prowadzi do przerw w produkcji, zwiększonego zużycia formy oraz wyższego odsetka wadliwych części.

Mechanizm środka odkształceniowego jest wyrafinowany. Gdy typowy, wodny płyn jest natryskiwany na gorącą powierzchnię formy (często działającą w zakresie temperatur od 150°C do 350°C), woda odparowuje niemal natychmiast. Ten proces pozostawia jednolitą, mikroskopijnie cienką warstwę aktywnych składników — takich jak woski, polimery, silikony lub inne składniki specjalne. Ta trwała warstwa musi wytrzymać intensywne ciepło i ciśnienie wtryskiwanego aluminium, zapewniając smarowanie ułatwiające przepływ metalu do złożonych wnęk, jednocześnie gwarantując czyste usunięcie gotowego elementu z formy po jego skrystalizowaniu się. Jakość tej warstwy ma bezpośredni wpływ na czas cyklu, jakość detali oraz ogólną efektywność ekonomiczną procesu odlewania.

Nie można przecenić znaczenia stosowania wysokiej jakości środka odkształceniowego poprawnie naniesionego. Spełnia on kilka kluczowych funkcji, które są integralną częścią nowoczesnego procesu odlewania metodą ciśnieniową. Jak szczegółowo opisano w materiałach branżowych, takich jak Giesserei Lexikon , odpowiedni środek oddzielający przyczynia się do jednolitej jakości produktu i wydłuża żywotność kosztownych form. Skutki stosowania nieodpowiedniego środka to spawanie, trudności z wyjmowaniem odlewu, wady powierzchniowe odlewów oraz przyspieszone zużycie formy spowodowane szokiem termicznym. Główne funkcje środka separującego formę obejmują:

- Wydajność oddzielania: Zapobieganie przyleganiu odlewu aluminiowego do formy, zapewniające łatwe i czyste wyjmowanie.

- Smarowanie: Ułatwianie przepływu stopionego metalu do skomplikowanych części matrycy, zmniejszanie porowatości i zapewnienie pełnego wypełnienia formy.

- Ochrona formy: Tworzenie bariery minimalizującej spawanie i erozję powierzchni formy, dzięki czemu wydłuża się jej żywotność eksploatacyjna.

- Efekt chłodzenia: W przypadku środków na bazie wody parowanie zapewnia kontrolowany efekt chłodzenia powierzchni formy, pomagając w zarządzaniu równowagą termiczną matrycy.

- Poprawa wykończenia powierzchni: Sprzyjanie uzyskaniu gładkiej, połyskliwej powierzchni odlewu, co może zmniejszyć potrzebę dodatkowych operacji wykańczających.

Główne typy środków wydzielających dla odlewania aluminium

Wybór środka wydzielającego jest kluczowym aspektem, ponieważ różne formuły są projektowane z myślą o konkretnych potrzebach produkcji stopów aluminium. Najczęściej stosowane środki należą do wyraźnie oddzielnych kategorii, z których każda charakteryzuje się unikalnymi właściwościami, zaletami i ograniczeniami. Zrozumienie tych typów to pierwszy krok w kierunku optymalizacji procesu odlewania pod ciśnieniem pod względem wydajności i jakości.

Środki na bazie wody są najpowszechniej wybieranym rozwiązaniem w odlewnictwie aluminium dzięki doskonałym właściwościom chłodzącym, bezpieczeństwu dla środowiska oraz opłacalności. Są to emulsje lub dyspersje, w których aktywne składniki smarujące (takie jak woski, silikony lub polimery) są mieszane z wodą. Po nałożeniu na gorącą formę woda odparowuje, pozostawiając warstwę smarującą. Produkty takie jak Seria Nekote firmy Pyrotek zawierają drobne cząstki grafitu, które poprawiają właściwości smarne. Zaawansowane formuły na bazie wody, takie jak ReleaSys™ HTX-D od Miller-Stephenson , są zaprojektowane do odlewania o wysokiej integralności, oferując doskonałe wydzielanie przy minimalnym nagromadzeniu się osadów, co jest kluczowe w przypadku części wymagających obróbki po formowaniu.

Środki oparte na silikonie i środki bezsilikonowe stanowią kolejne istotne rozróżnienie. Emulsje silikonowe zapewniają doskonałe właściwości wydzielania i mogą produkować elementy o jasnym, atrakcyjnym wyglądzie powierzchni. Są skuteczne w wysokich temperaturach i oferują doskonałą smarowność. Jednak obecność silikonu może zakłócać procesy wtórne, takie jak malowanie, lakierowanie proszkowe lub klejenie. W zastosowaniach, gdzie wykończenie po odlewaniu ma kluczowe znaczenie, Środki bezsilikonowe są preferowanym rozwiązaniem. Jak podkreślają producenci tacy jak Meiya Chemical , środki te zostały sformułowane tak, aby zapewniać skuteczne wydzielanie bez pozostawiania pozostałości silikonu, gwarantując prawidłowe przyleganie kolejnych warstw wykończeniowych. Sprawia to, że są one niezbędne w wielu komponentach samochodowych i urządzeń elektronicznych użytkowych.

Wybór między tymi podstawowymi typami wiąże się z kompromisem między wydajnością, kosztem a wymaganiami końcowego produktu. Poniżej znajduje się porównanie ułatwiające proces decyzyjny.

| Typ środka | Zalety | Wady | Najlepszy dla |

|---|---|---|---|

| Wodny | Doskonałe chłodzenie, przyjazne dla środowiska (niska emisja COV), niepalne, opłacalne. | Może powodować szok termiczny form, jeśli zostanie niewłaściwie zastosowane, wymaga dokładnej kontroli rozcieńczenia. | Uniwersalne odlewanie aluminium metodą ciśnieniową, produkcja seryjna. |

| Na bazie silikonu | Doskonałe właściwości uwolnienia i smarowania, zapewnia jasny wykończenie powierzchni, wysoka stabilność termiczna. | Może utrudniać późniejsze malowanie, powlekanie lub spawanie odlewów; może prowadzić do nagromadzania się osadów. | Złożone elementy, w których pożądana jest wysoka jakość wykończenia i nie jest potrzebna dodatkowa obróbka powierzchni. |

| Bez krzemu | Umożliwia doskonałą przyczepność w operacjach wtórnych (malowanie, powlekanie, klejenie), czyste uwolnienie. | Może zapewniać nieco gorsze smarowanie niż środki na bazie silikonu; może być droższy. | Części wymagające jakiegokolwiek rodzaju wykończenia powierzchni po odlewaniu, takie jak elementy samochodowe lub urządzeń konsumenckich. |

Jak wybrać najlepszy środek antyprzywierający do Twojej aplikacji

Wybór optymalnego środka antyprzywierającego nie jest rozwiązaniem uniwersalnym. Najlepszy środek to taki, który idealnie odpowiada konkretnym parametrom Twojej operacji odlewania pod ciśnieniem. Systematyczne podejście do doboru zapewnia wyższą produktywność, niższy współczynnik braków oraz dłuższą żywotność formy. Należy starannie wziąć pod uwagę czynniki takie jak stopień odlewany, złożoność kształtu części oraz wymagane wykończenie powierzchni, aby osiągnąć pożądane rezultaty. Jak wspomniano w przewodniku firmy OEForm , różne metale i warunki eksploatacyjne wymagają specyficznych formulacji.

Podjęcie świadomej decyzji wymaga oceny kilku kluczowych czynników operacyjnych. Na przykład duża, skomplikowana część samochodowa będzie miała inne wymagania dotyczące wydania niż mała, prosta obudowa. Komponenty o wysokiej wydajności, takie jak te stosowane w nowoczesnych pojazdach, często wymagają bezwadnej integralności powierzchni dla kolejnych procesów technologicznych. Dla osób działających w pokrewnych branżach o wysokiej wydajności warto zauważyć, że dostawcy tacy jak Shaoyi (Ningbo) Metal Technology specjalizują się w precyzyjnie zaprojektowanych częściach samochodowych, gdzie jakość każdego etapu produkcji, w tym smarowania i zrywania formy, ma zasadnicze znaczenie. To podkreśla wagę doboru odpowiednich materiałów i procesów w celu osiągnięcia doskonałej jakości produktów końcowych.

Aby poprawnie dokonać wyboru w tej złożonej sytuacji, rozważ następujące kryteria:

- Skład stopu: Chociaż główny nacisk położono na aluminium, różne stopy aluminium (np. A380, A356) mogą charakteryzować się różnym stopniem przylepiania się i właściwościami przepływu, co wpływa na rodzaj potrzebnego środka antyprzywierania.

- Złożoność odlewu i geometria: Części o dużych zagłębieniach, cienkich ściankach lub skomplikowanych kształtach wymagają środków z doskonałymi właściwościami smarującymi i przepływu metalu, aby zapewnić pełne wypełnienie formy bez wad.

- Temperatura formy: Środek antyprzywierający musi być skuteczny w temperaturze roboczej matrycy. Środki wysokotemperaturowe są formułowane tak, by tworzyć stabilną warstwę antyprzywierającą na powierzchniach osiągających nawet 280°C.

- Żądany wykończenie powierzchni: Jeśli część wymaga połyskującego, estetycznego wykończenia bezpośrednio z formy, odpowiedni może być środek oparty na silikonie. Jeśli część będzie malowana, chromowana lub spawana, niezbędny jest środek bezsilikonowy, aby zapobiec problemom z przyleganiem.

- Czasy cyklu: Operacje wysokoprędkościowe wymagają środka, który można szybko aplikować i który tworzy skuteczną warstwę przy minimalnym czasie suszenia. W tym przypadku przydatne mogą być środki półtrwałe, które mogą utrzymywać się przez wiele cykli.

- Przepisy środowiskowe i bezpieczeństwa: Z uwagi na rosnące ograniczenia dotyczące lotnych związków organicznych (VOC), środki wodne są często preferowanym wyborem w celu zapewnienia zgodności z przepisami i poprawy bezpieczeństwa pracowników.

Aby dalszym etapem ułatwić proces wyboru, menedżerowie odlewni powinni kontaktować się z potencjalnymi dostawcami, posiadając konkretnych pytań. To gwarantuje, że wybrany produkt idealnie odpowiada potrzebom operacyjnym. Utwórz listę kontrolną przed omówieniem swoich wymagań:

- Jaki jest optymalny współczynnik rozcieńczenia dla naszego konkretnego zastosowania?

- Czy ten środek jest kompatybilny z materiałem naszych form i stopem aluminium, którego używamy?

- Czy ten produkt pozostawia jakiekolwiek pozostałości, które mogą wpływać na procesy wykańczania po odlewaniu?

- Jaka jest zalecana metoda aplikacji (np. ręczne lub automatyczne natryskowanie)?

- Czy można dostarczyć dane dotyczące wydajności środka pod względem nagromadzania się osadów w formie oraz interwałów konserwacji?

- Jakie są wymagania dotyczące bezpieczeństwa i utylizacji tego produktu?

Często zadawane pytania

1. Co to jest środek antypriklejowy do odlewania pod ciśnieniem?

Środek antyprzywierający do odlewania pod ciśnieniem, często nazywany smarem formowym lub sprayem formowym, to pokrycie chemiczne nanoszone na wewnętrzną powierzchnię formy. Tworzy barierę między gorącą formą a stopionym metalem. Ta warstwa zapobiega przyleganiu metalu do formy, smaruje przepływ metalu, pomaga w chłodzeniu formy oraz chroni ją przed zużyciem, zapewniając łatwe wyjmowanie odlewu i wysoką jakość wykończenia powierzchni.

czy można używać wazeliny jako środka antyprzywierającego?

Chociaż żel petroleumowy (Vaseline) może być stosowany jako środek antyprzywierający w niektórych niskotemperaturowych i niskociśnieniowych procesach formowania, takich jak niektóre tworzywa sztuczne lub żywice, jest całkowicie nieodpowiedni do odlewania aluminium pod wysokim ciśnieniem. Ekstremalne temperatury (powyżej 600°C dla stopionego aluminium) i ciśnienia występujące w procesie odlewania spowodowałyby natychmiastowe spalenie się żelu petroleumowego, który nie wykazywałby żadnych właściwości antyprzywierających i najprawdopodobniej prowadziłby do znacznego nagromadzenia się sadzy oraz wad na odlewie.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —