Wybór skoku prasy do tłoczenia: szybkość, moment obrotowy i fizyka

STRESZCZENIE

Wybór odpowiedniego skoku prasy to kompromis między wydajnością (liczba skoków na minutę) i możliwością procesu . Dla cięciem, przebijaniem i operacjami wysokoprędkościowymi , należy wybrać najkrótszy możliwy skok (zazwyczaj 0,5 do 1,5 cala), aby zminimalizować prędkość uderzenia, wydłużyć żywotność narzędzi oraz zmaksymalizować liczbę skoków na minutę. Krótszy skok zmniejsza drogę przebywaną przez suwak, umożliwiając szybsze czasy cyklu bez zwiększania prędkości suwaka w momencie uderzenia.

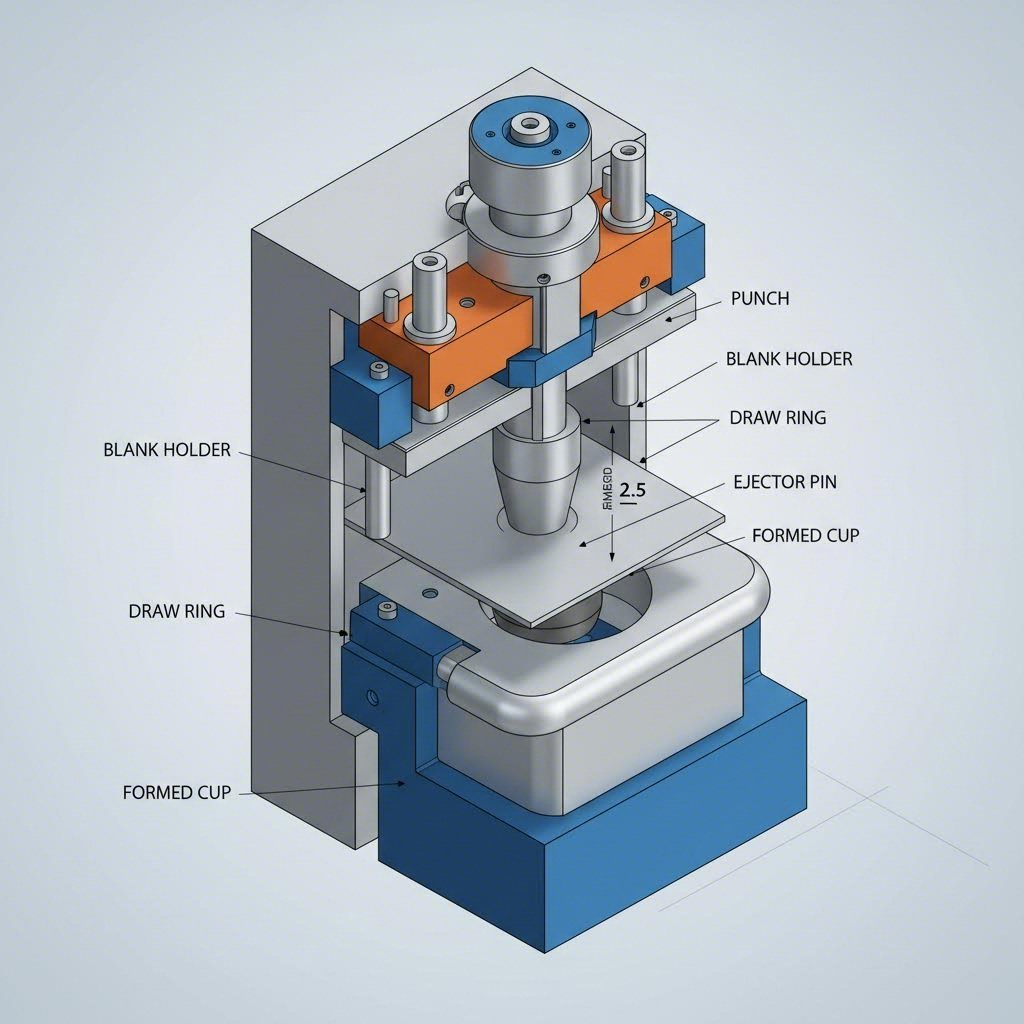

Do głębokim tłoczeniem i złożonym formowaniem , długość skoku jest określana przez wymagane luzowanie detalu. Standardem branżowym jest długość skoku wynosząca co najmniej 2,5 wysokości gotowego detalu aby zapewnić wystarczającą przestrzeń do usuwania detalu i doprowadzania materiału. Brak takiego luzowania wiąże się z ryzykiem kolizji oraz awarii automatycznego zasilania. Inżynierowie muszą obliczyć "okno zasilania" — dostępny czas w cyklu, w którym urządzenie zasilające może posunąć pasek materiału — które staje się krytycznie krótkie wraz ze wzrostem długości skoku i liczby skoków na minutę.

Podstawy: Skok vs. wysokość zamknięcia i ruch korbowodu

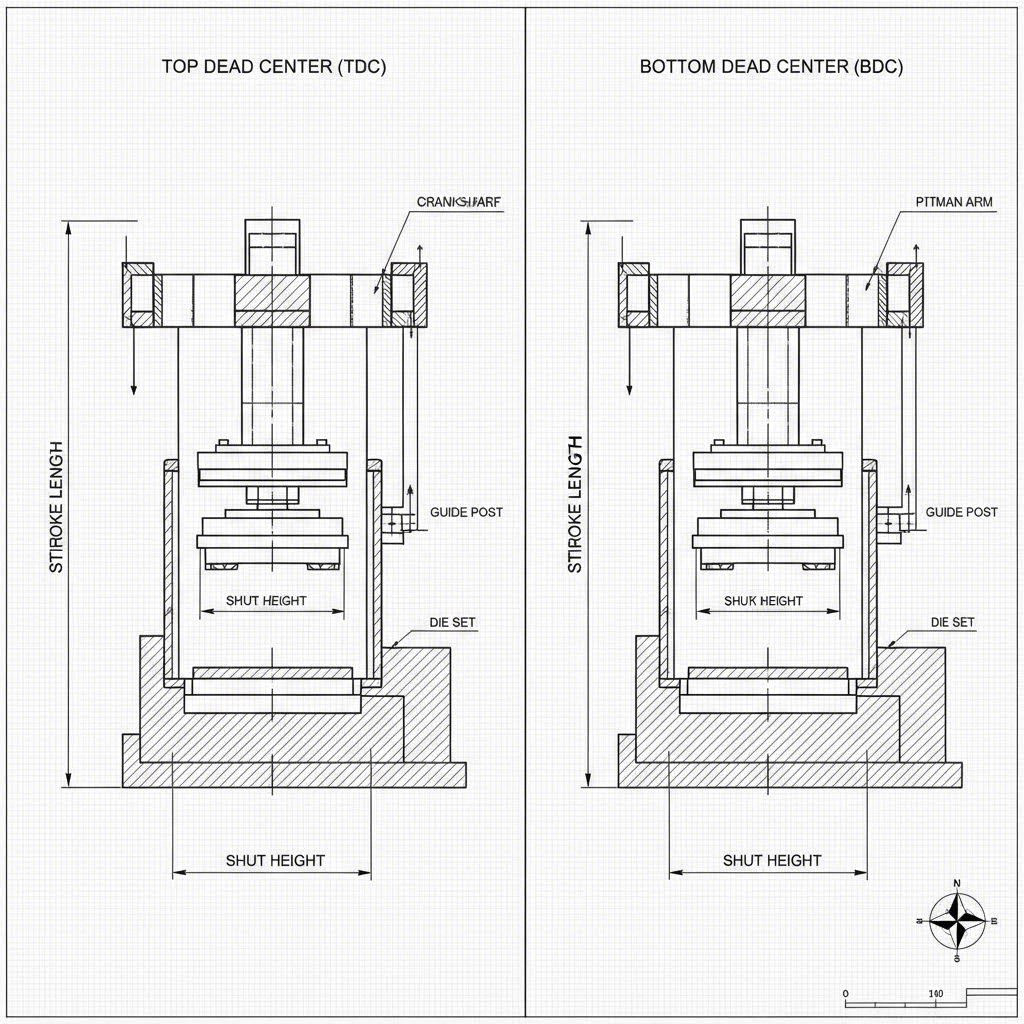

Przed wyborem specyfikacji ważne jest, aby odróżnić między wstrzyknięcie ciśnienia i wysokość zamknięcia , ponieważ terminy te są często mylone podczas specyfikacji urządzeń. Wstrzyknięcie ciśnienia jest całkowitą pionową odległość, jaką przebiega slajd od środka martwego górnego (TDC) do środka martwego dolnego (BDC). Jest to stała cecha geometrii wału skrętowego maszyny (w prasach mechanicznych) lub programowalna zmienna (w serwo/prasach hydraulicznych).

Wysokość zamknięcia , a odwrotnie, jest odległością od dolnej części przesuwek do górnej części płyty podtrzymującej, gdy cios jest w BDC. Wysokość zamka określa maksymalną wysokość matrycy, do której prasy mogą się dostosować, a długość uderzenia określa ruch dynamiczny procesu formowania.

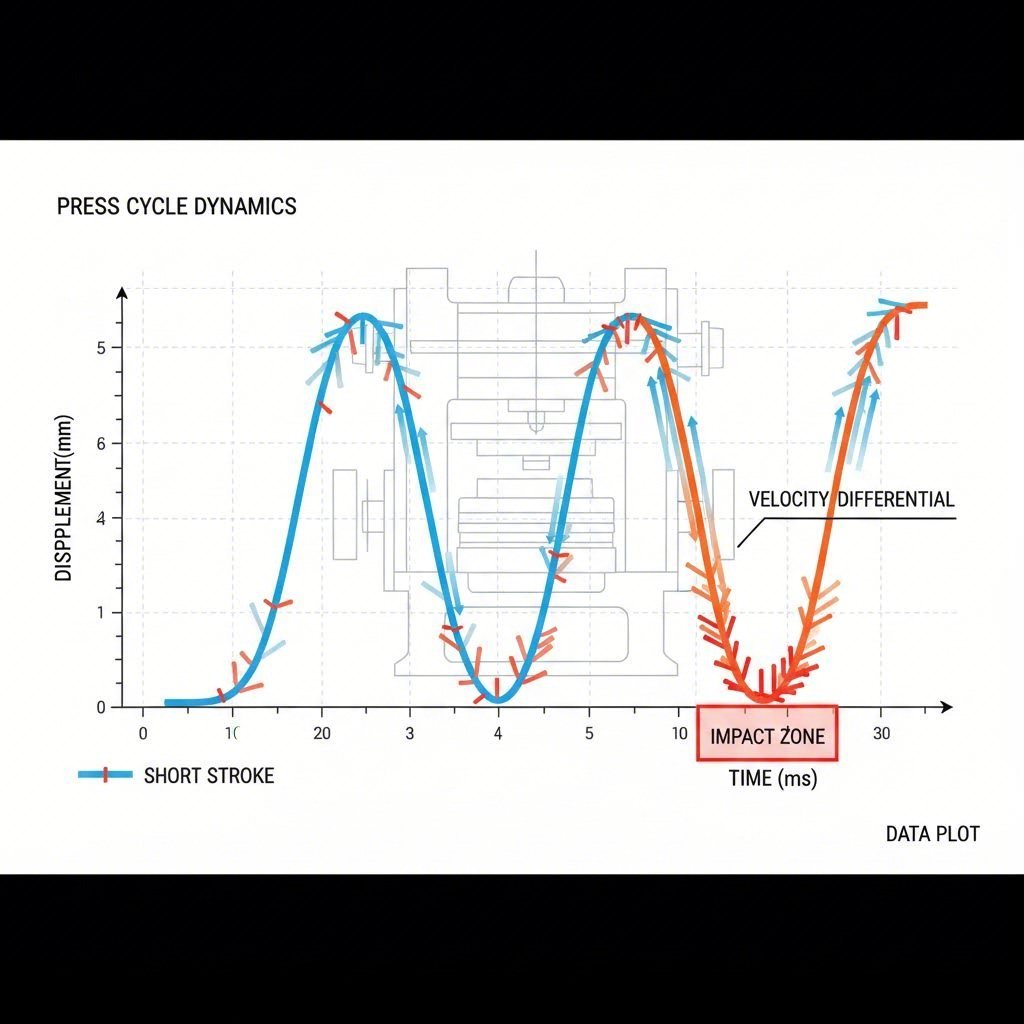

Zrozumienie ruch sinusopodobny w przypadku prasy mechanicznej wybór biegu jest niezbędny. W standardowej prasie z kołową, przesuwacz nie porusza się z stałą prędkością. Przyspiesza od zatrzymania w TDC, osiąga maksymalną prędkość w pozycji 90 stopni (południowy czas jazdy) i spowalnia do zera w BDC. Ten profil fizyczny oznacza, że długość uderzenia bezpośrednio określa prędkość uderzenia - Nie. Dłuższy cios powoduje, że baran porusza się szybciej w środkowym punkcie, aby pokonać większą odległość w tym samym czasie, znacząco zwiększając energię kinetyczną przekazywaną do narzędzia w momencie kontaktu.

W przypadku krótkich uderzeń: wypełnianie i szybka wydajność

W przypadku operacji obejmujących części płaskie, matryce progresywne lub proste wycieranie, konsensus techniczny jest jednoznaczny: użyj najkrótszy możliwy cios - Nie. Minimalizowanie długości uderzenia daje trzy kluczowe korzyści inżynieryjne, które bezpośrednio wpływają na ROI i OEE (ogólna skuteczność sprzętu).

1. Zmniejszenie prędkości uderzenia i zużycia narzędzi

Czas trwania narzędzia jest często określany przez prędkość uderzenia ciosem w materiał. Wysokie prędkości uderzenia generują nadmierne ciepło i fale uderzeniowe, które powodują przedwczesne rozbicie i zmęczenie uderzeniowe. Zmniejszając długość uderzenia, skutecznie zmniejszasz prędkość przesuwania w punkcie zaangażowania.

Dane wskazują, że zmniejszenie długości uderzenia o połowę może zmniejszyć prędkość uderzenia o około 28%- Nie. Na przykład, prasa pracująca z uderzeniem 40 mm może uderzyć w materiał z prędkością 25 mm/s, podczas gdy uderzenie 20 mm z tym samym SPM uderzy tylko z prędkością 18 mm/s. Zmniejszenie to znacznie obniża obciążenie uderzeniowe ciosów, znacznie wydłużając odstępy między ostrzeniami.

2. Wykorzystanie Zwiększona prędkość produkcji (SPM)

Krótsze uderzenia pozwalają na uzyskanie większych uderzeń na minutę (SPM) bez przekraczania krytycznych limitów prędkości narzędzia lub urządzenia podajnego. Jeśli zmniejszysz uderzenie z 1,0 do 0,5 cali, teoretycznie możesz podwoić prasowy SPM, zachowując podobny profil prędkości przesuwania. Jest to główny czynnik szybkiego stemplowania końcówek elektrycznych i laminacji silników.

3. Wykorzystanie Optymalizowane okna

W przypadku szybkiego stemplowania często ograniczającym czynnikiem jest podkład, a nie prasę. Przegryźnik musi być wyprostowany tylko wtedy, gdy ciśnień nie ma w materiale (tzw. okno wprowadzania). Krótszy ruch maksymalnie zwiększa część cyklu kliknięcia dostępną do karmienia. Przy krótkim uderzeniu, cioski szybciej oczyszczają materiał w górnym uderzeniu i włączają się później w dolnym uderzeniu, zapewniając szersze okno kąta kliknięcia (np. 270° do 90°) dla serwo-pożywcy do indeksowania materiału.

Długie obrazy: głębokie rysowanie i skomplikowane formowanie

Krótkie akcje zapewniają prędkość, ale fizycznie niemożliwe do zastosowania w głębokim rysowaniu. W tym przypadku długość uderzenia nie jest negocjowana i jest regulowana przez wymiary fizyczne części i termodynamikę procesu formowania.

Zasada 2,5x

W przypadku części z głębokim ciągnięciem (szełki, puszki, obudowy) podstawowym ograniczeniem jest usunięcie części. Potrzebujesz wystarczającej ilości pionowej przestrzeni, aby podnieść gotową część z matrycy i oczyścić system przenoszenia. Standardowa zasada jest taka:

Długość biegu ≥ 2,5 × wysokość części gotowej

Na przykład, jeśli rysujesz puszkę na napoje o wysokości 15 cm, zazwyczaj potrzebujesz co najmniej 15 cm. Wynika to z 4 cali samej części, podnoszenia wyciągającego i wolności potrzebnej dla ramienia przenoszącego lub podajnika, aby przenieść część bez kolizji.

Dostępność energii i momentu obrotowego

Głębokie ciągnięcie wymaga utrzymywania tonażu wyżej w uderzeniu, na długo przed osiągnięciem przez przesuwek BDC. Prasy mechaniczne są znamionowane do pełnej tonaży tylko w pobliżu dna (zwykle 30° powyżej BDC). Dłuższy układ zmienia krzywą momentu obrotowego, potencjalnie zmniejszając dostępną tonaż w punkcie początkowego kontaktu. Wybór prasy długotrwałej do rysunku wymaga, aby inżynierowie sprawdzili, czy krzywa obniżania momentu obrotowego aby zapewnić, że prasa posiada wystarczającą energię (mocność koła obrotowego) i moment obrotowy, aby rozpocząć ciąg powyżej BDC bez zatrzymania.

Obliczenie optymalnej długości uderzenia

Wybór dokładnego uderzenia wymaga zastosowania matrycy obliczeniowej, która uwzględnia czas podawania, geometrię części i prędkość prasową. W celu określenia specyfikacji należy zastosować następujący przepływ logiczny:

- Krok 1: Określenie minimalnego dopuszczalnego miejsca. W przypadku części płaskich jest to po prostu podnośnik, który jest wymagany do usuwania pasażerów. W przypadku części uformowanych stosuje się zasadę wysokości 2,5x.

-

Krok 2: Obliczenie wymogów okienkowych. Określ, ile stopni cyklu kliknięcia jest zablokowanych przez narzędzie przyłączające materiał.

FORMUŁA: Węgło zablokowane = 2 × łuksin (( (Głębokość wyciągania + wolność) / (Uderzenie / 2) ). - Krok 3: Ocena prędkości podawania. Jeśli pozostały kąt "otwarcia" jest niewystarczający, aby podajnik indeksował długość pasma w pożądanym SPM, należy zwiększyć czas pracy (aby poszerzyć okno) lub przejść na szybsze serwo-dajnik.

- Krok 4: Sprawdź ograniczenia prędkości. Obliczyć prędkość uderzenia przy proponowanym uderzeniu i SPM. Jeżeli przekracza ona zalecane limity stali narzędzia (zazwyczaj zależne od rodzaju materiału i grubości), należy zmniejszyć cios lub SPM.

Dla producentów wymagających wyjątkowej elastycznościtakich jak dostawcy klasy 1 w branży motoryzacyjnej produkujący zarówno uchwyty płaskie, jak i obudowy do głębokiego ciągnięcia serwoprasy lub prasy hydrauliczne są często lepszym wyborem. Maszyny te umożliwiają programowanie profili układu układu układu układu układu układu układu układu układu układu układu układu układu układu układu układu układu układu układu układu układu ukł

Kompromisy operacyjne: prędkość, energia i konserwacja

Decyzja dotycząca długości skoku tłoczyska ma długoterminowe konsekwencje dla kosztów utrzymania i eksploatacji. Praca prasy o długim skoku przy zadaniach wymagających krótkiego skoku (np. wycinanie płaskich podkładek na presie o skoku 10 cali) jest powszechnym, ale kosztownym błędem. Nadmierny ruch suwaka generuje niepotrzebne tarcie, marnuje energię koła zamachowego i zmusza presę do pracy wolniej niż jej potencjał.

| Cechy | Krótki skok | Długi skok |

|---|---|---|

| Główne zastosowanie | Wycinanie, kucie, laminowanie wysokoprędkościowe | Wykrojnik głęboki, gięcie głębokie, obcinanie |

| Prędkość uderzenia | Niski (dłuższy żywot narzędzia) | Wysoki (większe zużycie narzędzia) |

| Potencjał SPM | Wysoki (maksymalna produktywność) | Niski (ograniczony przez prędkość) |

| Zużycie energii | Efektywny (mniejszy ruch) | Wysoki (nadmiar ruchu) |

Ponadto utrzymanie wyrównania prasy staje się krytyczne wraz ze zwiększaniem długości suwu. Siły boczne działające na prowadnice są powiększane w operacjach długiego suwu, szczególnie gdy obciążenie jest niecentralne. Regularna konserwacja prowadnic oraz systemu smarowania jest bezwzględnie wymagana dla maszyn o długim suwie.

Dla producentów samochodów, którzy muszą radzić sobie z tymi złożonymi kompromisami, współpraca ze specjalistycznym wykonawcą może często zmniejszyć ryzyko niewłaściwego doboru sprzętu. Firmy takie jak Shaoyi Metal Technology wykorzystują zaawansowane możliwości pras do 600 ton, aby obsłużyć różnorodne wymagania dotyczące suwu, dostarczając komponenty certyfikowane zgodnie z IATF 16949, takie jak wahacze i podwozia, bez konieczności inwestowania środków we własną specjalistyczną maszynerię o długim suwie.

Często zadawane pytania

1. Czy powinniśmy dobierać prędkość prasy pod kątem produktywności czy konserwacji?

Choć celem jest wydajność (SPM), to konserwacja powinna określać granice. Praca prasy z szybkością przekraczającą możliwości narzędzi lub systemu doprowadzania materiału skutkuje mikrozatrzymaniami, nieprawidłowymi doprowadzeniami i uszkodzeniem narzędzi, co niszczy wskaźnik OEE. Lepsze jest stabilne działanie z prędkością 80% maksymalnej niż praca z prędkością 100% towarzyszącymi częstymi awaryjnymi przestojami.

2. Jaka jest różnica między skokiem prasy a wysokością zamknięcia?

Skok prasy to dynamiczna odległość, jaką korbownica przebywa od góry do dołu (TDC do BDC). Wysokość zamknięcia to statyczna przestrzeń dostępna dla matrycy, gdy korbownica znajduje się w najniższym położeniu (BDC). Zwiększenie długości skoku nie zmienia wysokości zamknięcia, natomiast regulacja śruby suwaka zmienia wysokość zamknięcia bez zmiany długości skoku.

3. Dlaczego krótszy skok prasy jest lepszy dla trwałości narzędzi?

Krótszy suw zmniejsza prędkość uderzenia tłoka w materiał. Ponieważ suwak ma do pokonania krótszą drogę w tym samym czasie, porusza się wolniej w momencie uderzenia. Zmniejszenie przekazywanej energii kinetycznej minimalizuje wstrząsy, generowanie ciepła oraz zużycie ścierne krawędzi tnących.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —