Dlaczego wybór między żeliwem a staliwem do matryc ma znaczenie dla Twojego biznesu

Wybór materiału do zestawu matryc, który wpływa na każdą tłoczony detal

Wyobraź sobie pracę prasy tłoczącej na pełnych obrotach, gdy nagle zaczynają pojawiać się niezgodności wymiarowe na Twoich detalach. Sprawdzasz narzędzia i odkrywasz wczesne zużycie zestawu matryc — problem, który sięga jednej decyzji podjętej kilka miesięcy wcześniej: wyboru niewłaściwego materiału. Ten scenariusz rozgrywa się w zakładach produkcyjnych częściej, niż wielu inżynierów chętnie przyzna.

Kiedy chodzi o zestawy matryc z żeliwa czy ze stali, stawka nie może być wyższa. Wybór materiału bezpośrednio wpływa na jakość detali, trwałość narzędzi oraz ostatecznie na Twój wynik finansowy. Niemniej zaskakujące jest to, że znalezienie wiarygodnych wskazówek dotyczących tego kluczowego porównania nadal pozostaje irytująco trudne.

Dlaczego wybór materiału decyduje o powodzeniu lub porażce Twojej operacji tłoczenia

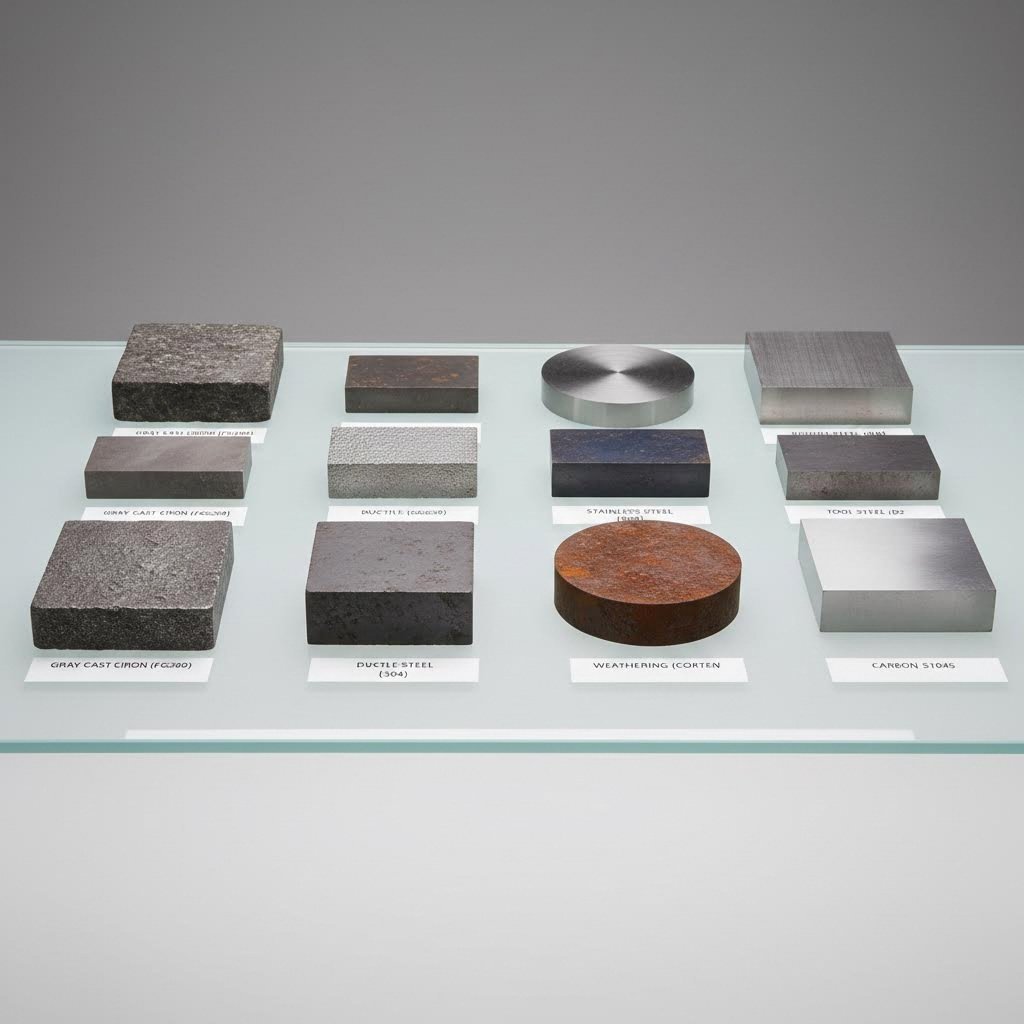

Różnica między żeliwem a stalą w zastosowaniach matryc wykraczająca daleko poza podstawowe właściwości materiałowe. Każdy z tych materiałów wpływa na proces tłoczenia w odmienny sposób – od tłumienia drgań po schematy zużycia pod wpływem cyklicznych obciążeń. Zrozumienie, jak odróżnić żeliwo od stali, to nie tylko kwestia znajomości metalurgii, ale także umiejętność przewidywania, jak będzie się zachowywało narzędziowanie w trakcie tysięcy, a nawet milionów cykli produkcyjnych.

Stal odlewnicza kontra żeliwo to podstawowy kompromis między sztywnością a tłumieniem drgań, między początkowym kosztem a długoterminową wartością. Nieprawidłowy wybór może skutkować:

- Wczesnym zużyciem matrycy wymagającym kosztownej wymiany

- Dryftowaniem wymiarów prowadzącym do produkcji elementów poza tolerancją

- Wyjątkowymi wibracjami przyspieszającymi zużycie maszyn

- Niezaplanowanymi przestojami produkcyjnymi w kluczowych seriach

Ukryte koszty wyboru niewłaściwego materiału matrycy

Poza oczywistymi kosztami wymiany, słaba jakość materiału powoduje efekt domina w całym procesie produkcyjnym. Wzrasta liczba odrzuceń pod względem jakości. Skrócają się odstępy między koniecznościami przeprowadzania przeglądów. Operatorzy pras zauważają subtelne zmiany w zachowaniu narzędzi. Poznanie sposobu rozróżniania żeliwa od stali odlewanej pozwala uniknąć tych narastających problemów już na etapie ich powstawania.

Niniejszy przewodnik uzupełnia luki istniejących materiałów: zawiera definitywną klasyfikację materiałów na zestawy matryc, opartą na czynnikach rzeczywistej wydajności. Każdą opcję ocenimy pod kątem pięciu kluczowych kryteriów — trwałości, zachowania dokładności, tłumienia drgań, opłacalności oraz wymagań konserwacyjnych. Niezależnie od tego, czy prowadzisz masowe operacje tłoczenia blach, czy precyzyjne wycinanie elementów samochodowych, znajdziesz tu praktyczne wskazówki dopasowane do Twojej konkretnej aplikacji.

Jak ocenialiśmy i uporządkowaliśmy każdą opcję zestawu matryc

Wybór między zestawami form stalowymi a żeliwnymi wymaga więcej niż tylko intuicji czy przyzwyczajenia. Potrzebne jest podejście systematyczne, które uwzględnia rzeczywistą wydajność każdego materiału w warunkach produkcyjnych. Dlatego właśnie opracowaliśmy ugruntowany system oceny — jeden, który bierze pod uwagę czynniki, które doświadczoni tokarze i inżynierowie konsekwentnie określają jako kluczowe.

Pięć czynników wydajności wpływających na pozycję form

Gdy prowadzisz proces tłoczenia, pewne właściwości materiału mają większe znaczenie niż inne. Na podstawie analizy danych produkcyjnych oraz opinii praktykujących tokarzy wyodrębniliśmy pięć kluczowych czynników wydajności, które odróżniają wyjątkowe zestawy form od tych problematycznych:

- Możliwość tłumienia drgań: Skuteczność, z jaką materiał pochłania drgania prasy i obciążenia udarowe podczas cykli tłoczenia

- Stabilność wymiarowa pod obciążeniem: Sposobność materiału do zachowania precyzyjnego ustawienia pod wpływem powtarzalnych sił kształtujących

- Odporność na zużycie w cyklach produkcyjnych: To, jak dobrze trzpienie prowadzące, tuleje i powierzchnie montażowe wytrzymują tysiące uderzeń

- Obrabialność dla precyzyjnego dopasowania: Łatwość osiągania ciasnych tolerancji podczas produkcji i konserwacji zestawów tłoczących

- Całkowity koszt posiadania: Pierwotne inwestycje oraz koszty utrzymania, częstotliwość wymiany i przestoje

Doświadczeni operatorsi maszyn podkreślają tłumienie drgań jako kluczowy czynnik różnicujący przy porównywaniu materiałów. Wytrzymałość na rozciąganie żeliwa opowiada tylko część historii — to struktura grafitu w żeliwie pochłania energię i zapobiega przenoszeniu drgań przez zestaw tłoczny do elementów i prasy.

Sposób ważenia każdego kryterium oceny

Nie każdy czynnik ma takie samo znaczenie we wszystkich zastosowaniach. Operacja blankingowa o dużej wydajności priorytetyzuje inne właściwości niż warsztat zajmujący się precyzyjnym kształtowaniem. Oto sposób, w jaki uwzględniliśmy wagę poszczególnych kryteriów na podstawie ogólnych wymagań tłoczenia:

| Kryterium oceny | Waga | Dlaczego to ma znaczenie dla procesu tłoczenia |

|---|---|---|

| Dmuchanie drgań | 25% | Zmniejsza wady elementów, wydłuża żywotność prasy i poprawia jakość wykończenia powierzchni |

| Stabilność wymiarowa | 25% | Zapewnia prawidłowe ustawienie matrycy i gwarantuje spójne wymiary części w całym cyklu produkcji |

| Odporność na zużycie | 20% | Określa częstotliwość konserwacji oraz ogólną trwałość zestawu matryc |

| Wykorzystanie maszynowe | 15% | Wpływa na dokładność wstępnej produkcji oraz łatwość napraw podczas konserwacji |

| Całkowity koszt posiadania | 15% | Równoważy początkowe inwestycje z długoterminowymi kosztami operacyjnymi |

Zrozumienie granicy plastyczności żeliwa oraz wartości twardości żeliwa pozwala przewidzieć schematy zużycia, ale wytrzymałość końcowa żeliwa — często wyrażana jako UTS żeliwa — wskazuje, jak materiał radzi sobie z szczytowymi obciążeniami kształtowania. Wytrzymałość tych typów metali bezpośrednio wpływa na to, dla których zastosowań każdy materiał jest najlepszy.

Próg objętości produkcji odgrywa kluczową rolę w rekomendacjach dotyczących materiałów. Dla serii przekraczających 500 000 sztuk rocznie, lepsze tłumienie żeliwa szarego często uzasadnia jego wyższy początkowy koszt. Przy mniejszych nakładach mogą być korzystniejsze opcje ze stali, które oferują akceptowalną wydajność przy niższym koszcie wstępnym. Ograniczenia wytrzymałości na rozciąganie żeliwa są mniej istotne, gdy kontrola drgań decyduje o jakości wyników.

Mając już ustanowioną ramę oceny, przeanalizujmy, jak każdy materiał matryc wypada pod kątem tych kluczowych czynników wydajności — zaczynając od precyzyjnych rozwiązań stalowych zaprojektowanych do najbardziej wymagających zastosowań.

Precyzyjne zestawy matryc stalowych z obsługą symulacji CAE

Gdy producenci OEM z branży motoryzacyjnej wymagają spójnej jakości na przestrzeni milionów tłoczonych elementów, precyzyjne matryce ze stali wychodzą na prowadzenie. Nie są to standardowe konstrukcje spawane ze stali – to inżynieryjne rozwiązania oparte na zaawansowanym projektowaniu wspomaganym komputerowo, które przewiduje i zapobiega wadom już przed pierwszym cyklem produkcji.

W trwającej debacie dotyczącej porównania żeliwa i stali matrycowej, stal precyzyjna zajmuje wyższe miejsce w rankingu w zastosowaniach, gdzie dokładność wymiarowa i wymagania certyfikacyjne nie pozostawiają miejsca na kompromis. Przyjrzyjmy się, dlaczego ten materiał plasuje się na czele naszego rankingu w przypadku wymagających operacji tłoczenia.

Dlaczego stal precyzyjna dominuje w tłocznictwie samochodowym

Wydawanie w przemyśle motoryzacyjnym działa w świecie mikronów i milisekund. Twoje zestawy matryc muszą dostarczać identyczne części, niezależnie od tego, czy jesteś przy uderzeniu numer 100, czy przy uderzeniu numer 1 000 000. Precyzyjne stalowe zestawy matryc świetnie sprawdzają się właśnie dlatego, że materiał ten oferuje wyjątkową stabilność wymiarową pod wpływem cyklicznych obciążeń, jakich wymaga produkcja samochodów.

Rozważ, co dzieje się podczas typowej operacji tłoczenia progresywnego. Każdy stanowisko wykonuje określoną funkcję kształtowania, przebijania lub cięcia konturu, a wzajemne wyrównanie między stanowiskami musi pozostać idealne przez cały czas trwania produkcji. Spójne zachowanie sprężyste stali oznacza, że Twój zestaw matryc powraca do dokładnie tej samej pozycji wyjściowej po każdym cyklu, utrzymując precyzyjne relacje pomiędzy komponentami matryc, które wymagane są przy skomplikowanych elementach motoryzacyjnych.

Certyfikat IATF 16949 stał się wstępem na rynek dla dostawców narzędzi motoryzacyjnych. Ten standard zarządzania jakością zapewnia, że każdy aspekt projektowania, produkcji i walidacji zestawów matryc jest zgodny z udokumentowanymi procedurami, które można prześledzić do konkretnych wymagań dotyczących wydajności. Gdy produkujesz części ze stali odlewanej lub dowolne precyzyjnie tłoczone elementy dla największych producentów samochodów, współpraca z certyfikowanymi dostawcami eliminuje niepewność jakościową, która może sparaliżować uruchomienie produkcji.

Przewaga symulacji CAE w nowoczesnych zestawach matryc

Właśnie tutaj nowoczesne precyzyjne stalowe zestawy matryc naprawdę wyprzedzają tradycyjne narzędzia. Symulacja inżynieryjna wspomagana komputerowo pozwala inżynierom na wirtualne testowanie projektów matryc przed przystąpieniem do fizycznej produkcji. Mogą przewidywać przepływ materiału, identyfikować potencjalne obszary rozciągania lub pęknięć oraz optymalizować sekwencje kształtowania — wszystko to zanim zostanie obrabiany pojedynczy kawałek stali narzędziowej.

Pomyśl o tradycyjnym podejściu: wykonaj wykrojnik, uruchom próbne części, zidentyfikuj problemy, zmodyfikuj oprzyrządowanie, powtarzaj. Każda iteracja wiąże się z kosztami czasu i pieniędzy. Symulacja CAE drastycznie skraca ten cykl, rozwiązując problemy w środowisku cyfrowym, gdzie zmiany nie generują kosztów poza godzinami pracy inżyniera.

Zaawansowana symulacja umożliwia również optymalizację, która wcześniej była niemożliwa przy użyciu metody prób i błędów. Inżynierowie mogą przetestować dziesiątki profili ciśnienia trzymadła albo konfiguracji kantów tłoczyskowych w ciągu kilku godzin zamiast tygodni. Rezultat? Wykrojniki działające poprawnie od pierwszego razu, z udziałem akceptacji za pierwszym podejściem na poziomie, który jeszcze pokolenie temu wydawał się niemożliwy.

Producentów, takich jak Shaoyi stanowią przykład nowoczesnego podejścia do precyzyjnych zestawów matryc stalowych. Ich zespół inżynierów łączy procesy certyfikowane zgodnie z IATF 16949 z zaawansowaną symulacją CAE, osiągając imponujący wskaźnik akceptacji za pierwszym razem na poziomie 93% — wynik ten bezpośrednio przekłada się na skrócenie cykli rozwojowych i szybsze uruchamianie produkcji. Dzięki możliwości szybkiego prototypowania, które umożliwia dostarczenie wstępnej formy w ciągu zaledwie 5 dni, pokazują, jak precyzyjne rozwiązania ze stali mogą przyspieszyć, a nie opóźnić harmonogram produkcji.

Precyzja wymagana dla tych matryc często wymaga zaawansowanego sprzętu. Frezarka z sterowaniem CNC zapewnia ścisłe tolerancje, jakie wymagają komponenty matryc stalowych, podczas gdy kompleksowy sprzęt, taki jak wysokiej jakości zestaw wierteł, gwarantuje prawidłowe rozmieszczenie otworów na kołki prowadzące i elementy łączące.

Kluczowe zalety precyzyjnych zestawów matryc stalowych

Podczas oceny precyzyjnej stali w porównaniu z innymi materiałami na zestawy matryc pojawia się kilka wyraźnych korzyści:

- Dokładność wymiarowa: Przewidywalne zachowanie stali pod obciążeniem zapewnia spójne wymiary części w trakcie długotrwałych serii produkcyjnych

- Wsparcie inżynieryjne: Dostawcy precyzyjnej stali oferują zazwyczaj pomoc projektową, usługi symulacji oraz wiedzę ekspercką w zakresie rozwiązywania problemów

- Certyfikacja Jakości: Certyfikaty IATF 16949 i inne certyfikaty motoryzacyjne zapewniają udokumentowane gwarancje jakości wymagane przez producentów OEM

- Szybka realizacja zamówienia: Zaawansowane metody wytwarzania umożliwiają szybkie prototypowanie i skrócenie harmonogramów rozwoju

- Elastyczność modyfikacji: Zestawy matryc stalowych można łatwiej spawać, przetwarzać i dostosowywać niż alternatywy odlewane

Zastosowania idealne dla precyzyjnych zestawów matryc stalowych

Nie każda operacja tłoczenia wymaga precyzyjnej stali — jednak niektóre zastosowania absolutnie tego wymagają. Rozważ użycie precyzyjnych zestawów matryc stalowych, gdy Twoja operacja obejmuje:

- Matryce postępne: Narzędzia wielostanowiskowe, w których wzajemne wyrównanie stanowisk bezpośrednio wpływa na jakość części

- Złożone operacje kształtowania: Głębokie tłoczenie, krzywe złożone lub formowanie sekwencyjne wymagające precyzyjnej kontroli materiału

- Elementy samochodowe o ciasnych tolerancjach: Części z wymaganiami wymiarowymi mierzonymi w setnych częściach milimetra

- Tłoczenie stali wysokowytrzymałej: Zaawansowane materiały, które generują znaczne obciążenia elementów matryc

- Części krytyczne dla bezpieczeństwa: Komponenty, w których błędy jakości powodują ryzyko odpowiedzialności prawnej lub konieczność wycofania produktu

Odlewane stalowe elementy precyzyjnych zestawów matryc są poddawane rygorystycznej kontroli i obróbce cieplnej, aby zapewnić stabilną wydajność. W przeciwieństwie do stalowych zestawów budowlanych, które stawiają na oszczędność ponad precyzję, zestawy matryc samochodowych stanowią szczytową technologię narzędzi stalowych.

Chociaż zestawy matryc stalowych o wysokiej dokładności cechują się wyższymi cenami, to całkowity koszt często sprzyja im w przypadku wymagających zastosowań. Mniejsza liczba iteracji próbnych, wyższe współczynniki pierwszego przejścia i zmniejszone odpady podczas uruchamiania produkcji rekompensują początkowe inwestycje. Gdy aplikacja wymaga certyfikowanej jakości i wsparcia inżynieryjnego, precyzyjna stal zapewnia niezrównaną wartość.

A co z operacjami blankingowymi o dużej wielkości serii, gdzie tłumienie drgań jest ważniejsze niż dokładność wymiarowa? Właśnie wtedy na scenę wkracza żeliwo szare – i zdobywa swoje miejsce na najwyższym szczeblu dla zupełnie innego zbioru wymagań.

Zestawy matryc z żeliwa szarego do blankingu o dużej wielkości serii

Gdy prasa tłoczarska wykonuje tysiące cykli blankingu na godzinę, dzieje się coś interesującego. Zestaw matryc staje się czymś więcej niż tylko uchwytem narzędzi – staje się systemem zarządzania drganiami. To właśnie tutaj zestawy matryc z żeliwa szarego zajmują należne im miejsce na szczycie rankingu dla operacji o dużej wielkości serii.

W porównaniu zestawów matryc z żeliwa szarego i stali, żeliwo szare zdobywa wiodące miejsce dzięki właściwościom metalurgicznym, których stal po prostu nie potrafi powielić. Przyjrzyjmy się, dlaczego doświadczeni inżynierowie tłoczenia konsekwentnie wybierają żeliwo szare do najbardziej wymagających aplikacji cięcia.

Niepoddające się równaniu tłumienie drgań żeliwa szarego w przypadku ciężkiego tłoczenia

Co czyni żeliwo szare tak wyjątkowym w pochłanianiu brutalnych obciążeń udarowych przy szybkim cięciu? Odpowiedź tkwi w jego unikalnej mikrostrukturze. Zgodnie z definicją żeliwa, żeliwo szare zawiera grafit w postaci płatków rozłożonych w całej strukturze metalu. Te płatki grafitu działają jak miliony malutkich amortyzatorów, rozpraszają energię wibracyjną, która inaczej przeniosłaby się przez zestaw matryc do prasy i – ostatecznie – do wyrobów.

Rozważ, co dzieje się podczas operacji tłoczenia. Stemple kontaktuje się z materiałem, siły ścinające szybko narastają, a następnie — trzask — detale oddzielają się od blachy. To nagłe zwolnienie energii generuje falę uderzeniową, która rozchodzi się przez cały system narzędzi. W stalowym formie matrycowej ta energia odbija się, minimalnie being pochłaniana. W odlewie z żeliwa szarego płatki grafitu przekształcają energię mechaniczną w ciepło, znacząco redukując przenoszone drgania.

Właściwości materiału żeliwnego wykraczają poza tłumienie drgań. Struktura grafitowa żeliwa szarego zapewnia naturalną smarność, zmniejszającą zacieranie między poruszającymi się częściami. Kołki prowadzące przesuwające się w tulejach naprowadzających doświadczają mniejszego tarcia i zużycia. Ta samosmarująca cecha oznacza, że Twój zestaw form wymaga mniej konserwacji i zapewnia bardziej stabilną wydajność podczas długich serii produkcyjnych.

Obrabialność stanowi kolejną istotną zaletę. To właśnie grafit, który zapewnia tłumienie drgań, sprawia, że żeliwo szare jest wyjątkowo łatwe do obróbki skrawaniem. Narzędzia tnące płynnie przemieszczają się przez materiał, osiągając doskonałe wykończenie powierzchni bez umacniania wskutek odkształcenia, które utrudnia obróbkę stali. Gdy wymagana jest precyzyjna dopasowanie elementów matrycy — a tak jest zawsze — żeliwo szare sprzyja tej operacji, a nie stawia opór.

Gdy objętość produkcji uzasadnia inwestycję w żeliwo szare

Zestawy matryc ze żeliwa szarego są droższe na wstępie niż podstawowe rozwiązania stalowe. Kiedy więc inwestycja ta się opłaca? Odpowiedź zależy od wielkości produkcji oraz wymagań jakościowych.

Operacje przekraczające rocznie 500 000 cykli zazwyczaj przynoszą korzystne efekty tłumienia drgań, które przekładają się na znaczne oszczędności. Zmniejszone zużycie prasy, mniejsza liczba problemów z jakością części oraz wydłużona żywotność matryc rekompensują wyższy początkowy koszt. W przypadku operacji tłoczenia prowadzonych w milionach cykli, żeliwo szare staje się nie tylko preferowanym, ale niezbędnym rozwiązaniem dla trwałej produkcji.

Właściwości materiału żeliwa szarego, które sprawiają, że dobrze się sprawdza, decydują również o jego optymalnych konfiguracjach. Zestawy matryc czterosłupowych do tłoczenia wykorzystują masę i stabilność żeliwa szarego, zapewniając sztywną podstawę wymaganą przez intensywne operacje tłoczenia. Duże płyty do matryc tokowych korzystają z termicznej stabilności żeliwa szarego — materiał zachowuje stałość wymiarową nawet w warunkach narastającego ciepła produkcyjnego podczas długich serii.

Zalety zestawów matryc ze żeliwa szarego

- Doskonałe tłumienie drgań: Struktura płatków grafitu pochłania obciążenia udarowe, które przeszłyby przez stal

- Stabilność termiczna: Zachowuje dokładność wymiarową mimo zmian temperatury roboczej podczas produkcji

- Opłacalne dla dużych prowadnic matryc: Koszty materiału i obróbki zmniejszają się korzystnie dla większych komponentów

- Właściwości samotłuszczące: Zmniejsza zacieranie i wydłuża żywotność elementów prowadzących

- Doskonała obrabialność: Umożliwia precyzyjne dopasowanie oraz proste modyfikacje podczas konserwacji

Wady zestawów matryc z żeliwa szarego

- Kruche przy obciążeniach udarowych: Czy żeliwo jest kruche? Tak — żeliwo szare nie posiada plastyczności potrzebnej do pochłaniania nagłych uderzeń bez ryzyka pęknięcia

- Większa waga: Zestawy matryc wymagają bardziej solidnego sprzętu do manipulacji i generują większe obciążenia na stołach pras

- Ograniczona wytrzymałość na rozciąganie: Nie może wytrzymać takich samych obciążeń szczytowych jak stal bez ryzyka uszkodzenia

- Ryzyko pęknięcia: Żeliwo może pękać lub kruszeć pod wpływem nagłego, silnego obciążenia udarowego

Wartość kruchości wymaga starannego rozważenia. Żeliwo szare doskonale pochłania powtarzające się drgania, ale nie może ulegać odkształceniom sprężystym przy nagłym przeciążeniu tak jak stal. Jeśli w Twojej działalności istnieje ryzyko kolizji matryc lub przypadkowego przeciążenia, cecha ta wymaga szczególnej uwagi przy doborze materiału

Zastosowania idealne dla zestawów matryc z żeliwa szarego

Unikalne właściwości materiału żeliwa szarego idealnie odpowiadają konkretnym scenariuszom tłoczenia:

- Zestawy matryc czterosłupowe do cięcia tłokowego: Maksymalna stabilność i kontrola drgań w operacjach szybkiego tłoczenia

- Duże prowadnice matryc progresywnych: Stabilność termiczna i wymiarowa w trakcie długich cykli produkcji

- Produkcja wielkoseryjna: Operacje przekraczające 500 000 cykli rocznie, w których korzyści wynikające z tłumienia drgań się sumują

- Precyzyjne wykrawanie: Zastosowania, w których drgania powodujące wahanie jakości prowadzą do odpadów lub przepracowania

- Stalowe tłoczenie materiałów grubych: Operacje generujące znaczne obciążenia udarowe podczas rozdzielania materiału

Gdy Twoja operacja blankingowa wymaga najwyższej kontroli drgań, a pracujesz na objętościach uzasadniających użycie narzędzi wysokiej klasy, żeliwo szare oferuje wydajność, której stalowe alternatywy po prostu nie mogą dorównać. Materiał ten zyskał swoją renomę wśród specjalistów od tłoczenia z dobrego powodu.

Ale co, jeśli potrzebujesz większej odporności niż oferuje żeliwo szare, jednocześnie chcąc lepszego tłumienia drgań niż stal? Wtedy do rozmowy wkracza żeliwo sferoidalne – oferując przekonujące kompromisowe rozwiązanie dla zastosowań, które nie mieszczą się wyraźnie w żadnej z kategorii.

Zestawy matryc ze żeliwa sferoidalnego dla zrównoważonej wydajności

Co się dzieje, gdy potrzebujesz większej wytrzymałości niż oferuje żeliwo szare, ale nadal cenisz tłumienie drgań, którego brakuje stali? W takim przypadku wybierasz żeliwo sferoidalne – znane również jako żeliwo SG lub żeliwo węglikowe. Ten materiał zajmuje strategiczne położenie w debacie dotyczącej matryc odlewanych z żeliwa i stali, łącząc cechy obu rodzin materiałów w sposób rozwiązywania konkretnych wyzwań produkcyjnych.

Zrozumienie różnicy między żeliwem SG a żeliwem (szczególnie żeliwem szarym) zaczyna się od analizy tego, co dzieje się na poziomie mikroskopowym. Podczas gdy żeliwo szare zawiera grafit w postaci płatków, żeliwo sferoidalne zawiera grafit ukształtowany w drobne sfery lub węglikliki. Ten pozornie niewielki zmian strukturalna powoduje diametralnie różne zachowanie mechaniczne – i otwiera możliwości zastosowań, w których ani żeliwo szare, ani stal nie są idealnym rozwiązaniem.

Żeliwo sferoidalne mostem między wytrzymałością a tłumieniem drgań

Pomyśl o wyzwaniu, z jakim borykają się wiele procesów tłoczenia. Żeliwo szare doskonale pochłania drgania, ale może pękać pod nagłym obciążeniem udarowym. Stal dobrze znosi obciążenia dynamiczne, ale przekazuje każde drganie bezpośrednio przez zestaw matryc. Co jeśli w Twojej aplikacji występują umiarkowane siły kształtowania z okresowymi obciążeniami udarowymi? W żadnym z tych skrajnych przypadków materiał nie działa idealnie.

Struktura grafitu kulistego w żeliwie sferoidalnym oferuje rozwiązanie. Kuliste cząstki grafitu nadal pochłaniają energię drganiową – choć nieco mniej efektywnie niż płatki grafitu w żeliwie szarym. Jednak zaokrąglony kształt eliminuje punkty koncentracji naprężeń, które sprawiają, że żeliwo szare jest kruche. Rezultat? Materiał, który przy przekroczeniu granicy plastyczności ugina się zamiast pękać, a jednocześnie zapewnia istotne korzyści wynikające z tłumienia drgań.

Różnica między żeliwem a stalą odlewniczą staje się najbardziej widoczna podczas analizowania sposobu reakcji każdego z tych materiałów na obciążenia udarowe. Stal odkształca się plastycznie przy nadmiernym obciążeniu. Szare żeliwo pęka nagle, bez wyraźnego ostrzeżenia. Żeliwo sferoidalne zachowuje się w tym względzie bardziej jak stal — potrafi pochłaniać nagłe uderzenia bez katastrofalnego uszkodzenia, zachowując jednocześnie dużą część charakterystycznej dla rodziny żeliw zdolności tłumienia drgań.

W porównaniu właściwości żeliwa szarego i stali odlewanej w zastosowaniach matryc, żeliwo sferoidalne zapewnia spójnie wartości wytrzymałości na rozciąganie dwa do trzech razy wyższe niż żeliwo szare. Granica plastyczności również wykazuje podobny trend. Ta przewaga wytrzymałości oznacza, że matryce ze żeliwa sferoidalnego mogą wykonywać operacje kształtowania, które przeciążyłyby możliwości żeliwa szarego.

Gdy żeliwo sferoidalne (SG) przewyższa zarówno żeliwo szare, jak i stal

Porównanie żeliwa sferoidalnego i żeliwa szarego ujawnia konkretne przypadki, w których żeliwo sferoidalne wyraźnie się wyróżnia. Rozważ operacje kształtowania — tłoczenie, gięcie i formowanie, które powodują długotrwałe obciążenie, a nie nagłe wstrząsy typowe dla cięcia. Te zastosowania generują mniej drgań niż cięcie, ale nadal korzystają z pewnego tłumienia. Wymagają również matryc, które potrafią wytrzymać długotrwałe naprężenia wynikające z przepływu metalu pod ciśnieniem.

Dwupunktowe zestawy matryc do operacji kształtowania stanowią idealne zastosowanie dla żeliwa sferoidalnego. Kombinacja wytrzymałości i właściwości tłumienia materiału idealnie odpowiada profilowi obciążenia. Otrzymuje się wystarczające tłumienie drgań, aby chronić jakość detali i komponenty prasy, a także odpowiednią odporność na pęknięcia przy działaniu sił kształtujących.

Produkcja średnich serii często korzysta z hybryd żeliwa i stali, takich jak żeliwo sferoidalne. Przy wielkościach produkcji od 100 000 do 500 000 cykli rocznie potrzebna jest wyższa wydajność niż oferuje stal konstrukcyjna, ale być może nie wymagana jest maksymalna zdolność tłumienia szarego żeliwa. Żeliwo sferoidalne trafnie wpisuje się w to okno pod względem ekonomicznym i mechanicznym.

Zalety matryc z żeliwa sferoidalnego

- Wyższa wytrzymałość na rozciąganie i granica plastyczności: Około dwa do trzech razy silniejsze niż żeliwo szare, umożliwiające zastosowanie w bardziej wymagających aplikacjach

- Dobra obrabialność: Choć nieco trudniejsze w obróbce niż żeliwo szare, nadal dobrze nadaje się do obróbki w porównaniu z alternatywami ze stali

- Lepsza odporność na udary: Struktura grafitu węglowego pozwala na odkształcenie plastyczne zamiast kruchego pęknięcia pod wpływem uderzenia

- Umiarkowana amortyzacja drgań: Zachowuje znaczące właściwości pochłaniania mimo zmian strukturalnych

- Poprawiona trwałość zmęczeniowa: Radzi sobie lepiej niż żeliwo szare w przypadku obciążeń cyklicznych podczas długotrwałych procesów produkcyjnych

Wady form żeliwa sferoidalnego

- Droższe niż żeliwo szare: Wyższe koszty materiału i obróbki zwiększają początkowe inwestycje

- Gorsze wygaszanie drgań niż żeliwo szare: Struktura kulista poświęca część zdolności do pochłaniania wibracji na rzecz większej wytrzymałości

- Wymaga bardziej precyzyjnego hartowania: Uzyskanie optymalnych właściwości wymaga dokładnej kontroli metalurgicznej podczas produkcji

- Ograniczona dostępność: Mniejsza liczba odlewni specjalizuje się w precyzyjnych odlewach z żeliwa sferoidalnego w porównaniu do żeliwa szarego

Idealne zastosowania dla form z żeliwa sferoidalnego

Kiedy żeliwo sferoidalne jest najlepszym wyborem dla Twojej działalności? Rozważ ten materiał, gdy Twoje zastosowanie tłoczenia obejmuje:

- Zestawy matryc dwusłupowe do kształtowania: Zastosowania, w których siły kształtujące wymagają wytrzymałości przekraczającej możliwości żeliwa szarego

- Produkcja średniej wielkości serii: Cykle między 100 000 a 500 000 rocznie, które korzystają z zrównoważonych właściwości

- Umiarkowane obciążenia udarowe: Operacje z przypadkowymi zdarzeniami udarowymi, które mogłyby spowodować pęknięcie żeliwa szarego

- Operacje wykrojowe: Głęokie wykroje i złożone kształty, w których dominuje długotrwałe obciążenie, a nie nagły wstrząs

- Matryce progresywne z operacjami kształtowania: Narzędzia łączące wykrawanie i kształtowanie, w których różne stacje podlegają różnym warunkom obciążenia

Różnica między żeliwem a stalą odlewniczą staje się mniej istotna niż rozpoznanie, że żeliwo sferoidalne oferuje wiarygodną trzecią opcję. Dla operacji znajdujących się pomiędzy tłumieniem drgań żeliwa szarego a odpornością stali, żeliwo SG zapewnia zrównoważone rozwiązanie, które warto poważnie rozważyć.

Oczywiście niektóre zastosowania nie wymagają ani tłumienia, ani zrównoważonej wydajności – przede wszystkim potrzebują maksymalnej odporności na zużycie. Właśnie w takich przypadkach stosuje się matryce ze stali narzędziowej, które cenowo plasują się na najwyższym poziomie dzięki ekstremalnej trwałości.

Matryce ze stali narzędziowej dla maksymalnej odporności na zużycie

Niektóre procesy tłoczenia obciążają narzędzia w sposób, który zwykłe materiały po prostu nie są w stanie wytrzymać. Gdy tłoczysz szkodliwe stale o wysokiej wytrzymałości, musisz zachować tolerancje mierzone w mikronach lub realizujesz serie produkcyjne liczone w dziesiątkach milionów sztuk – standardowe materiały na matryce osiągają swoje granice. Właśnie wtedy matryce ze stali narzędziowej uzasadniają swoją wysoką cenę.

W sporze stal kontra żeliwo, stal narzędziowa reprezentuje skrajny koniec skali twardości i odporności na zużycie. Co jest silniejsze – żeliwo czy stal? Jeśli chodzi o odporność na ścieranie przez nowoczesne materiały, stal narzędziowa wygrywa jednoznacznie. Przyjrzyjmy się, kiedy inwestycja w ten wysokiej klasy materiał ma ekonomiczny sens.

Zestawy matryc ze stali narzędziowej do zastosowań o ekstremalnym zużyciu

Wyobraź sobie tłoczenie blach samochodowych z zaawansowanej, wysokowytrzymałej stali — materiałów o wytrzymałości na rozciąganie przekraczającej 1000 MPa, które szybko niszczyłyby konwencjonalne narzędzia. Albo wyobraź sobie serię produkcyjną obejmującą 10 milionów tłoczków, gdzie każdą tysięczną cala ma znaczenie. Takie scenariusze wymagają materiałów na matryce zaprojektowanych po to, by wytrzymać ekstremalne obciążenia.

Stal narzędziowa zawdzięcza swoją renomę starannie kontrolowanej metalurgii. W przeciwieństwie do standardowych stali węglowych, stale narzędziowe zawierają precyzyjnie zbilansowane stopy — chrom, molibden, wanad i wolfram — które tworzą bardzo twarde struktury karbidowe w matrycy stalowej. Te karbidy odporniejsze są na zużycie ścierne niż cokolwiek, co oferuje rodzina żeliw.

Porównanie wytrzymałości żelaza i stali staje się szczególnie istotne przy omawianiu mechanizmów zużycia. Choć struktura grafitowa żeliwa doskonale wchłania drgania, to właśnie te wtrącenia grafitu tworzą miększe strefy, które są atakowane przez materiały ściernie. Stal narzędziowa zapewnia jednolitą, twardą powierzchnię odporną na usuwanie materiału cykl za cyklem.

Kolejną ważną zaletą jest elastyczność obróbki cieplnej. Można określić elementy matryc ze stali narzędziowej o różnej twardości w zależności od ich funkcji. Powierzchnie narażone na zużycie mogą osiągać twardość 60–62 HRC, podczas gdy obszary wymagające większej ciągliwości pozostają na poziomie 50–54 HRC. Takie dostosowane podejście optymalizuje wydajność całego zestawu matryc.

Wyjątkowy wybór dla tłoczenia materiałów ściernych

Kiedy znacznie wyższy koszt stali narzędziowej naprawdę się opłaca? Rozważ następujące konkretne sytuacje, w których różnice w wytrzymałości stali i żeliwa przekładają się na rzeczywiste korzyści produkcyjne:

Tłoczenie materiałów ściernych: Stale wysokowytrzymałe, stalenie nierdzewne oraz materiały ze skorupą lub powłokami powierzchniowymi przyspieszają zużycie konwencjonalnego narzędziowania. Bogata w karbidy struktura stali narzędziowej odpiera to ścieranie, znacznie wydłużając żywotność matryc w porównaniu z miększymi alternatywami.

Bardzo wąskie tolerancje: Gdy wymagania dotyczące wymiarów nie pozostawiają żadnej tolerancji na dryft spowodowany zużyciem, stal narzędziowa zachowuje ostre krawędzie tnące i powierzchnie kształtujące przez cały okres produkcji, podczas którego inne materiały uległyby degradacji. Do tej kategorii często należą komponenty lotnicze.

Długość eksploatacji zestawu matryc jako priorytet: Niektóre zastosowania uzasadniają maksymalny wkład początkowy, aby zminimalizować wymiany i interwencje serwisowe. Gdy przestoje produkcyjne są droższe niż premia za narzędziowanie, stal narzędziowa jest rozwiązaniem ekonomicznie opłacalnym.

W przypadku najbardziej wymagających zastosowań niektórzy producenci określają płytki węglikowe z wolframu w krytycznych punktach zużycia. Choć są jeszcze droższe niż stal narzędziowa, węglik wolframu oferuje odporność na zużycie zbliżoną do diamentu – wydłużając żywotność matryc tam, gdzie sama stal narzędziowa nie wytrzymuje.

Zalety zestawów matryc ze stali narzędziowej

- Wyjątkowa odporność na zużycie: Stopy tworzące węglik tworzą powierzchnie odporne na ścieranie przez najbardziej wymagające materiały

- Zachowanie precyzji przez miliony cykli: Stabilność wymiarowa podczas długotrwałych serii produkcyjnych, które zużyłyby miększe materiały

- Możliwość hartowania w celu uzyskania określonej twardości: Dostosowywalne właściwości pozwalają na optymalizację dla różnych komponentów zestawów matryc i zastosowań

- Doskonałe utrzymywanie krawędzi: Elementy tnące i przebijające zachowują ostrość znacznie dłużej niż standardowe alternatywy ze stali

- Przewidywalne wzorce zużycia: Jednolita twardość oznacza spójne, kontrolowane zużycie, a nie nagłe uszkodzenia

Wady zestawów matryc ze stali narzędziowej

- Najwyższy koszt materiału: Stopy premium oraz specjalistyczna obróbka cieplna znacznie zwiększają początkowe inwestycje

- Trudniejsze do obróbki: Wysoka twardość wymaga specjalistycznych narzędzi tnących, niższych prędkości i większej wiedzy z zakresu obróbki

- Gorsze wygaszanie drgań niż żeliwo: Gęsta, jednolita struktura przekazuje obciążenia udarowe zamiast je pochłaniać

- Trudność naprawy: Spawanie i modyfikacje wymagają procedur specjalistycznych w celu zachowania integralności metalurgicznej

- Dłuższe czasy realizacji: Specjalistyczne materiały i procesy wydłużają harmonogramy produkcji w porównaniu z konwencjonalnymi rozwiązaniami

Zastosowania idealne dla matryc ze stali narzędziowej

Wyższa cena stali narzędziowej oznacza, że należy ją rezerwować do zastosowań, w których jej unikalne właściwości przynoszą mierzalne korzyści. Rozważ zastosowanie matryc ze stali narzędziowej, gdy Twoja operacja obejmuje:

- Precyzyjne wykrojniki: Zastosowania, w których ostrość krawędzi tnącej bezpośrednio wpływa na jakość elementów i powstawanie zadziorów

- Ciągnienie stali wysokowytrzymałych: Zaawansowane materiały samochodowe, które szybko powodują zużycie standardowego narzędzi

- Produkcja komponentów lotniczych: Elementy, w których specyfikacje tolerancji i śledzenie materiału uzasadniają użycie drogocennego narzędzi

- Produkcja o bardzo dużej liczbie sztuk: Uruchomienia przekraczające od 5 do 10 milionów cykli, gdzie trwałość matrycy staje się dominującym czynnikiem kosztów

- Stalowanie materiałów ściernych: Materiały powlekane, stale nierdzewne lub części ze szkalem przyspieszającym zużycie

Pytanie, co jest silniejsze – żeliwo czy stal – znajduje najjaśniejszą odpowiedź w zastosowaniach stali narzędziowej. Choć żeliwo odlewowe oferuje doskonałe tłumienie, a żeliwo szare wybitnie tłumi drgania, nic nie dorównuje odpowiednio hartowanej stali narzędziowej pod względem odporności na ścierne tarcie, które niszczy inne materiały.

Oczywiście, nie każda operacja wymaga – ani nie może uzasadnić – wysokiej ceny stali narzędziowej. W przypadku prac prototypowych i krótkich serii produkcyjnych, bardziej ekonomiczne rozwiązanie często ma większy sens biznesowy. Dlatego właśnie zestawy matryc ze stali konstrukcyjnej stają się przedmiotem rozważań.

Zestawy matryc ze stali konstrukcyjnej dla operacji z ograniczonym budżetem

Co jeśli opracowujesz nową część i potrzebujesz szybko uzyskać formy narzędziowe, nie inwestując znacznych środków przed zweryfikowaniem projektu? A może uruchamiasz krótką serię produkcyjną, dla której nie opłaca się stosowanie drogich materiałów? Właśnie w takich przypadkach zestawy matryc ze stali miękkiej zyskują swoje miejsce w dyskusji na temat żeliwa czy stali narzędziowych.

Stal miękka nie wygasa drgań lepiej niż żeliwo szare ani nie dorównuje odporności na zużycie stali narzędziowej. Jednak oferuje coś równie cennego dla odpowiednich zastosowań: dostępność. Gdy decyzje są dyktowane ograniczeniami budżetowymi, a elastyczność jest ważniejsza niż trwałość, stal miękka zapewnia praktyczną ścieżkę naprzód.

Zestawy matryc ze stali miękkiej do prototypowania i krótkich serii

Zrozumienie różnicy między stalą a żeliwem staje się szczególnie istotne w fazach rozwoju produktu. W tym czasie iterujesz projekty, testujesz koncepcje i dopracowujesz geometrię. Inwestowanie w wysokiej jakości materiały matryc na tym etapie często ma niewielki sens — możesz zmodyfikować lub wycofać formę po zaledwie kilkuset elementach.

Stal konstrukcyjna doskonale sprawdza się w tym zastosowaniu, ponieważ łatwo ją obrabiać i modyfikować. Trzeba przenieść wpust prowadzący? Zaspuj stare otwory i wywierć nowe. Okazuje się, że geometria kształtowania wymaga korekty? Stal konstrukcyjna pozwala na modyfikacje, które byłyby niemożliwe lub niewykonujące się przy użyciu hartowanej stali narzędziowej lub kruchego żeliwa.

Pytanie, co jest silniejsze – żeliwo czy stal – nie trafia w sedno przy zastosowaniach prototypowych. Wytrzymałość ma mniejsze znaczenie, gdy produkuje się kilkadziesiąt lub kilkaset sztuk, a nie miliony. Liczy się szybkie wprowadzenie funkcjonalnego narzędzia do prasy, aby móc zweryfikować projekt i iść dalej.

Czy żeliwo jest stalą? Nie — to fundamentalnie różne materiały. Jednak w zastosowaniach krótkich, stal konstrukcyjna zapewnia wystarczającą wydajność za ułamek ceny. Tracisz na trwałości, ale zyskujesz na dostępności, a ten kompromis ma pełny sens, gdy oprzyrządowanie nie będzie wykorzystywane w długotrwałej produkcji.

Gdy ograniczenia budżetowe czynią stal konstrukcyjną rozsądnym wyborem

Każda operacja produkcyjna stoi przed ograniczeniami zasobów. Kapitał zainwestowany w wysokiej klasy zestawy matryc nie może sfinansować innych ulepszeń. Zestawy matryc ze stali konstrukcyjnej zwalniają budżet na te zastosowania, w których droższe materiały rzeczywiście przynoszą korzyści.

Weź pod uwagę serie produkcyjne poniżej 50 000 sztuk. Przy takich wielkościach produkcji, lepsza odporność na zużycie stali narzędziowej lub właściwości tłumienia drgań żeliwa rzadko uzasadniają ich wyższe koszty. Zestaw matryc najprawdopodobniej stanie się przestarzały z powodu zmian projektowych, zanim zużyje się w wyniku produkcji.

Porównanie żeliwa i stali ujawnia kolejze praktyczne zagadnienie: czas realizacji. Zestawy matryc ze stali węglowej są szybciej dostarczane, ponieważ materiał jest łatwo dostępny i nie wymaga specjalistycznego narzędziowania ani obróbki cieplnej. Gdy okno rynkowe wymaga szybkiej reakcji, stal węglowa pozwala rozpocząć produkcję, podczas gdy konkurencja czeka na wysokiej jakości materiały.

Zalety zestawów matryc ze stali węglowej

- Najniższy początkowy koszt: Koszty materiału i obróbki są znacznie niższe niż w przypadku żeliwa lub stali narzędziowej

- Łatwo dostępne: Standardowe gatunki materiałów są magazynowane u każdego dostawcy stali, eliminując opóźnienia związane z pozyskiwaniem

- Łatwe do obróbki i modyfikacji: Konwencjonalne narzędzia i standardowe praktyki warsztatowe obsługują wszystkie operacje produkcyjne

- Możliwość spawania i naprawiania: Modyfikacje i naprawy wykonuje się przy użyciu prostych procedur spawalniczych, bez konieczności stosowania specjalnych procesów

- Najkrótsze czasy realizacji: Brak odlewnictwa lub specjalnego hartowania wydłuża harmonogram produkcji

Wady zestawów matryc ze stali miękkiej

- Szybsze zużycie: Niższa twardość oznacza, że powierzchnie prowadzące i obszary mocowania szybciej ulegają degradacji podczas cykli produkcyjnych

- Mniejsza stabilność wymiarowa: Materiał może się przesuwać lub odkształcać pod wpływem wielokrotnego obciążenia, co wpływa na zmianę ustawienia z czasem

- Wymaga częstszej wymiany: Krótszy okres eksploatacji oznacza wyższe koszty długoterminowe w zastosowaniach produkcyjnych o większej skali

- Słabe tłumienie drgań: Przekazuje obciążenia udarowe bezpośrednio przez zestaw matryc do prasy i elementów

- Ograniczone opcje obróbki cieplnej: Nie można osiągnąć poziomów twardości przedłużających żywotność w wymagających zastosowaniach

Zalecane zastosowania dla zestawów matryc ze stali niskowęglowej

Stal niskowęglowa jest uzasadniona, gdy warunki sprzyjają szybkości i elastyczności zamiast ostatecznej wydajności. Rozważ ten materiał, gdy Twoja sytuacja wiąże się z:

- Zestawy prototypowe: Początkowe oprzyrządowanie do weryfikacji projektu przed przejściem na materiały produkcyjne

- Krótkie serie produkcyjne: Partie poniżej 50 000 sztuk, gdzie koszt oprzyrządowania dominuje w ogólnej kalkulacji kosztu elementu

- Częste zmiany projektu: Produkty, które nadal ewoluują, a których oprzyrządowanie jest regularnie modyfikowane

- Operacje wtórne: Narzędzia pomocnicze do operacji, które nie uzasadniają inwestycji premium

- Szkolenie i uruchomienie: Zestawy matryc do szkolenia operatorów lub rozwoju procesów, gdzie jakość produkcji nie jest krytyczna

Różnica między żeliwem a stalą staje się najbardziej widoczna w długotrwałej produkcji. W zastosowaniach krótkoterminowych stal konstrukcyjna zapewnia akceptowalną wydajność przy przystępnej cenie. Kluczem jest dopasowanie materiału do wymagań aplikacji — nie nadmiernie komplikowanie narzędzi dla zadań, które nie wymagają rozwiązań premium.

Skoro wszystkie opcje materiałów zestawów matryc zostały teraz ocenione indywidualnie, jak przekształcić te informacje w jasne decyzje dotyczące konkretnych zastosowań? W następnej sekcji zebrano wszystko w kompleksową macierz porównawczą, zaprojektowaną dla szybkiej orientacji.

Kompletna macierz porównawcza materiałów zestawów matryc

Zbadałeś mocne i słabe strony każdego materiału oddzielnie. Nadszedł czas na pytanie praktyczne: który z nich rzeczywiście odpowiada Twoim potrzebom? Zamiast zmuszać Cię do przewijania między sekcjami, to porównanie konsoliduje wszystkie informacje w formie gotowej do podjęcia decyzji, którą możesz sprawdzić za każdym razem, gdy pojawią się pytania dotyczące wyboru materiału.

Zrozumienie różnicy między żeliwem a stalą — a dokładniej, różnicy między żeliwem a stalą odlewną — staje się proste, gdy zobaczysz opcje obok siebie. Przejdźmy przez skomplikowane zagadnienia dzięki bezpośredniemu porównaniu.

Porównanie wydajności wszystkich materiałów – obok siebie

Ta tabela zawiera kluczowe cechy wydajnościowe, które decydują o tym, który materiał nadaje się do Twojej aplikacji tłoczenia. Zwróć uwagę, jak różnica między żeliwem a stalą ujawnia się w wielu wymiarach — nie tylko wytrzymałości, ale także tłumieniu drgań, koszcie i optymalnych konfiguracjach.

| Typ materiału | Dmuchanie drgań | Odporność na zużycie | Zakres kosztów | Najlepsza konfiguracja matrycy | Idealna wielkość produkcji |

|---|---|---|---|---|---|

| Precyzyjna stal | Niski | Wysoki | $$-$$$ | Dwu-słupowa, tylnio-słupowa dla matryc tokarsko-wyciskowych | 100K-5M+ cykli |

| Żelazo szare litnicze | Doskonały | Umiarkowany | $$ | Czteroporusowy do blankowania, zastosowania z dużą płyta matrycy | 500K+ cykli |

| Żeliwo sferoidalne | Dobre | Umiarkowane-Wysokie | $$-$$$ | Dwuporusowy do operacji kształtowania | 100K-500K cykli |

| Stal narzędziowa | Niski | Doskonały | $$$$ | Blankowanie precyzyjne, dowolna konfiguracja | 5M+ cykli |

| Stal miękka | Niski | Niski | $ | Dowolna konfiguracja dla krótkich serii | Poniżej 50K cykli |

Płyty i podeszwy matryc w każdej konfiguracji oddziałują na siebie inaczej w zależności od wyboru materiału. Podeszwy matryc z żeliwa szarego doskonale absorbują powtarzalne uderzenia podczas blankowania, podczas gdy precyzyjne stalowe płyty matryc zachowują zależności wymiarowe wymagane przez matryce postępowe.

Dopasowanie materiału zestawu wykrojników do Twojej konkretnej operacji

Który materiał jest silniejszy – stal czy żeliwo? To zależy całkowicie od tego, co oznacza wytrzymałość w Twoim zastosowaniu. Wytrzymałość na rozciąganie sprzyja stali. Pochłanianie drgań sprzyja żeliwu szaremu. Naprawdę chodzi nie o to, który materiał jest ogólnie lepszy, ale który rozwiązuje Twój konkretny problem.

Użyj tej ramy decyzyjnej, aby dopasować materiały do operacji:

- Wybierz żeliwo szare, jeśli: Twoja operacja priorytetowo traktuje tłumienie drgań, prowadzisz masowe tłoczenie powyżej 500 000 cykli rocznie, potrzebujesz stabilności termicznej dla dużych podeszew matrycowych, lub jakość wykończenia powierzchni zależy od minimalizacji przenoszonego uderzenia.

- Wybierz stal precyzyjną, jeśli: Twoje zastosowanie wymaga certyfikatu IATF 16949, produkujesz złożone komponenty samochodowe o wąskich tolerancjach, potrzebujesz wsparcia inżynierskiego i symulacji CAE, lub Twoje matryce postępowe wymagają absolutnej spójności wymiarowej między stacjami.

- Wybierz żeliwo sferoidalne, jeśli: Twoje operacje kształtowania wymagają większej odporności niż ta, którą oferuje żeliwo szare, pracujesz w średnich partiach od 100 000 do 500 000 cykli, Twoje zastosowanie wiąże się z okresowym obciążeniem udarowym, które może spowodować pęknięcie żeliwa szarego, lub potrzebujesz zrównoważonych właściwości tłumienia drgań i wytrzymałości.

- Wybierz stal narzędziową, jeśli: Tłocisz ścierne materiały o wysokiej wytrzymałości, wymagane są dokładne tolerancje przez dziesiątki milionów cykli, odporność na zużycie uzasadnia wyższe inwestycje, lub produkujesz komponenty lotnicze o restrykcyjnych wymaganiach.

- Wybierz stal konstrukcyjną, jeśli: Tworzysz prototypy projektów przed przejściem na narzędzia produkcyjne, serie produkcyjne nie przekraczają 50 000 sztuk, ograniczenia budżetowe są ważniejsze niż trwałość, lub potrzebujesz krótkich czasów realizacji i elastyczności modyfikacji.

Dopasowanie materiałów do operacji tłoczenia

Oprócz wielkości produkcji, rodzaj operacji tłoczenia wpływa na wybór materiału. Oto, jak różne operacje współgrałyby z wyborami materiałowych:

Operacje cięcia konturu: Nagłe ścinanie i wstrząs podczas oddzielania materiału wymagają doskonałego tłumienia drgań. Dominującym materiałem jest tu żeliwo szare, którego struktura płatków grafitu pochłania energię, która w przeciwnym razie przeniosłaby się na prasę i wyroby. W przypadku ekstremalnych objętości lub materiałów ściernych, elementy matryc ze stali narzędziowej na krawędziach tnących wydłużają czas ich eksploatacji.

Operacje gięcia: Wykroje, gięcia i formy powodują obciążenia trwałe, a nie nagłe uderzenia. Żeliwo sferoidalne, dzięki połączeniu wytrzymałości i umiarkowanego tłumienia drgań, dobrze sprawdza się w tych zastosowaniach. Stal precyzyjna jest odpowiednia dla skomplikowanych kształtów samochodowych, gdzie dokładność wymiarowa jest ważniejsza niż kontrola drgań.

Operacje wykrojowe: Głęokie wykroje obciążają zestawy matryc inaczej niż cięcie konturowe — materiał przepływa pod stałym ciśnieniem, a nie oddziela się nagle. Żeliwo sferoidalne radzi sobie z tymi trwałymi obciążeniami, zapewniając jednocześnie pewien efekt tłumienia. Stal precyzyjna sprawdza się najlepiej, gdy jakość zależy od głębokości wykroju i tolerancji grubości ścianek.

Matryce postępne: Wielostanowiskowe narzędzia łączą cięcie, przebijanie i kształtowanie w jednym zestawie matryc. Ten mieszany profil obciążenia często sprzyja zastosowaniu stali precyzyjnej do konstrukcji płyty matrycy—zachowującej równoległość stanowisk—podczas gdy poszczególne stanowiska mogą wykorzystywać różne materiały w zależności od ich konkretnych funkcji.

Odpowiedni wybór materiału pozwala uzyskać równowagę między wymaganiami technicznymi a uwarunkowaniami ekonomicznymi Twojej operacji. Materiały wysokiej klasy przynoszą korzyści w trudnych warunkach pracy, lecz marnują zasoby, gdy wystarczają prostsze rozwiązania. Dostosuj materiał do zadania, a Twoje zestawy matryc zapewnią wydajność wymaganą przez Twoją produkcję.

Ostateczne rekomendacje dla Twojej aplikacji tłoczenia

Zbadano właściwości techniczne, porównano kompromisy oraz przeanalizowano materiały pod każdym kluczowym kątem. Nadchodzi najważniejszy moment: przekształcenie tej wiedzy w decyzje, które poprawią proces tłoczenia. Do czego najlepiej nadaje się stal odlewnicza? Kiedy szare żeliwo uzasadnia poniesione nakłady? Jak zastosować proces doboru zestawów tłocznych, który konsekwentnie przynosi rezultaty?

Odpowiedzi zależą od konkretnego scenariusza produkcyjnego. Połączmy wszystkie elementy w praktyczne rekomendacje, które można od razu zastosować.

Twoja Ramowa Metoda Decyzyjna Doboru Materiału Zestawu Tłocznego

Po ocenie zestawów tłocznych ze żeliwa odlewniczego i stali pod pięcioma kryteriami wydajności, wyraźnie rysują się wzorce dla różnych kontekstów produkcyjnych. Oto jak dopasować optymalny wybór materiału do Twojej operacji:

Dla prac wykonawczych OEM motoryzacyjnych wymagających certyfikacji i precyzji: Kompletne zestawy matryc stalowych o precyzyjnych parametrach z wsparciem inżynierskim to najlepsza droga naprzód. Połączenie certyfikatu IATF 16949, symulacji CAE oraz stabilności wymiarowej przez miliony cykli spełnia wszystkie wymagania producentów samochodów. Gdy klient przeprowadza audyt dostawców narzędzi i oczekuje udokumentowanych systemów jakości, precyzyjne stalowe rozwiązania od certyfikowanych partnerów zapewniają zarówno wydajność, jak i dokumentację, której potrzebujesz.

Zrozumienie skutecznego wykorzystania materiałów na zestawy tłoczarskie oznacza uświadomienie sobie, że w zastosowaniach motoryzacyjnych nie ma miejsca na kompromisy dotyczące systemów jakości. Klienci z pierwszego szczebla oczekują śledzenia, zwalidowanych procesów oraz wsparcia inżynierskiego w przypadku wystąpienia problemów.

Do operacji blankingowych o dużej wydajności: Żeliwo szare pozostaje najlepszym wyborem, gdy tłumienie drgań decyduje o jakości wyników. Procesy przekraczające 500 000 cykli rocznie korzystają z wyjątkowego pochłaniania wstrząsów, stabilności termicznej i właściwości samotłuszczących żeliwa szarego. Struktura płatków grafitu w materiale wykonuje to, co stal po prostu nie potrafi – zamienia energię mechaniczną w ciepło, zamiast przekazywać drgania do Twoich części i prasy.

Dlaczego żeliwo jest lepsze do tłoczenia? Ponieważ nagłe ścinanie i wstrząs podczas oddzielania materiału generują dokładnie ten rodzaj powtarzalnego uderzenia, które żeliwo szare pochłania najskuteczniej. To nie jest teoria – właśnie dlatego doświadczeni inżynierowie tłoczenia konsekwentnie wybierają żeliwo szare do najtrudniejszych zastosowań blanchingowych.

Dla zrównoważonych procesów kształtowania: Żeliwo sferoidalne wypełnia luki, gdy Twoja operacja wymaga większej odporności niż oferuje żeliwo szare, ale nadal ceni tłumienie, którego brakuje stali. Produkcja średnich serii w zakresie od 100 000 do 500 000 cykli, operacje kształtowania pod obciążeniem trwałym oraz zastosowania z okazjonalnymi wstrząsami sprzyjają zrównoważonemu profilowi właściwości żeliwa sferoidalnego.

Do ekstremalnej odporności na zużycie: Stal narzędziowa uzasadnia swoją wyższą cenę, gdy tłocisz ścierne materiały o wysokiej wytrzymałości lub dążyć do serii produkcyjnych sięgających kilkadziesięciu milionów sztuk. Co to jest stal odlewnicza w porównaniu ze stalą narzędziową w tych zastosowaniach? Stal odlewnicza oferuje dobre ogólne właściwości, ale struktura stali narzędziowej bogata w karbidy zapewnia odporność na ścierne zużycie na poziomie, którego inne materiały nie są w stanie osiągnąć.

Do prototypowania i krótkich serii: Stal konstrukcyjna zapewnia dostępność, gdy budżet i czas realizacji są ważniejsze niż trwałość. Zaleca się przeznaczenie droższych materiałów na narzędzia produkcyjne — używaj stali konstrukcyjnej, aby szybko i ekonomicznie sprawdzić projekty.

Odpowiedni materiał matrycy nie jest najmocniejszą ani najdroższą opcją — to ten, który odpowiada Twoim konkretnym wymaganiom aplikacyjnym i zapewnia najlepszą całkowitą wartość w całym cyklu produkcji.

Następne kroki w optymalizacji narzędzi tłoczarskich

Wybór materiału to tylko jeden element optymalizacji matryc. Odpowiedni partner inżynieryjny może zmaksymalizować wydajność niezależnie od wybranego materiału. Oto jak skutecznie ruszyć naprzód:

Przeanalizuj obecne zastosowania: Przejrzyj istniejące matryce w oparciu o powyższy schemat decyzyjny. Czy używasz wysokiej klasy materiałów tam, gdzie wystarczyłaby stal miękka? Czy stosujesz żeliwo szare w zastosowaniach wymagających stali precyzyjnej? Wykrycie niezgodności daje natychmiastowe możliwości optymalizacji.

Zilustruj swoje wymagania liczbowo: Dokumentuj wielkości produkcji, specyfikacje tolerancji, rodzaje tłoczonych materiałów oraz wskaźniki odrzuceń jakościowych. Te konkretne dane pozwalają na świadomy wybór materiału zamiast polegania na domysłach.

Zaangażuj wykwalifikowaną pomoc techniczną: Złożone zastosowania tłoczenia korzystają z partnerów, którzy rozumieją zarówno naukę o materiałach, jak i praktyczną konstrukcję matryc. Symulacja CAE, odpowiednia specyfikacja materiału oraz doświadczenie produkcyjne łączą się, aby dostarczyć narzędzi, które działają od pierwszego uderzenia.

Dla producentów, którzy stawiają na precyzyjne rozwiązania stalowe wsparte pełnym wsparciem inżynieryjnym, Możliwości matryc tłocznych Shaoyi demonstrują, co jest możliwe, gdy zaawansowana symulacja spotyka się z certyfikowanymi systemami jakości. Ich 93-procentowy wskaźnik akceptacji w pierwszym przebiegu oraz szybkie prototypowanie już w ciągu 5 dni pokazują, jak właściwy partner przyspiesza produkcję, a nie powoduje opóźnień. Gdy Twoje zastosowanie wymaga certyfikatu IATF 16949 i doświadczenia inżynierskiego, współpraca ze specjalistami oferującymi oba te elementy decyduje o różnicy między narzędziem sprawiającym trudności a narzędziem skutecznie działającym.

Planuj z uwzględnieniem pełnego cyklu życia: Początkowy koszt materiału to tylko część opowieści. Należy wziąć pod uwagę wymagania dotyczące konserwacji, przewidywane okresy wymiany oraz wpływ na produkcję wszelkich problemów z jakością. Całkowity koszt posiadania często sprzyja materiałom wysokiej klasy w wymagających zastosowaniach — ale jedynie wtedy, gdy te zastosowania rzeczywiście wymagają wydajności premium.

Decyzja między zestawami matryc ze staliwa a stalowymi sprowadza się ostatecznie do rzetelnego oszacowania rzeczywistych potrzeb Twojej działalności. Dostosuj właściwości materiału do wymagań aplikacji, współpracuj z wykwalifikowanym wsparciem inżynieryjnym, a Twoje narzędzia tłoczące zapewnią stabilną wydajność, od której zależy Twoja produkcja.

Często zadawane pytania dotyczące zestawów matryc ze staliwa i stalowych

1. Który materiał jest lepszy — staliwo czy stal — na zestawy matryc?

Żaden z nich nie jest uniwersalnie lepszy — optymalny wybór zależy od zastosowania. Żeliwo szare wygrywa w operacjach tłoczenia dużych serii dzięki doskonałemu tłumieniu drgań wynikającemu ze struktury płatków grafitu. Zestawy matryc stalowych, szczególnie precyzyjne stali wspierane symulacją CAE, są preferowane w przypadku tłoczenia samochodowego wymagającego ścisłych tolerancji i certyfikatu IATF 16949. W operacjach kształtowania wymagających zrównoważonej wytrzymałości i tłumienia, żeliwo sferoidalne łączy zalety obu materiałów. Dostosuj materiał do wielkości produkcji, wymagań co do tolerancji oraz warunków obciążenia udarowego.

2. Jaka jest wada zestawów matryc z żeliwa?

Główną wadą zestawów form żeliwnych jest kruche pękanie pod wpływem nagłych obciążeń udarowych. Choć struktura płatków grafitu zapewnia doskonałe wygaszanie drgań podczas normalnej pracy, to powoduje występowanie miejsc koncentracji naprężeń, które mogą prowadzić do pęknięć lub roztrzaskania się pod nieoczekiwanym uderzeniem. Zestawy form żeliwnych są również znacznie cięższe niż stalowe odpowiedniki, wymagając bardziej solidnego sprzętu transportowego. Dodatkowo żeliwo szare ma ograniczoną wytrzymałość na rozciąganie w porównaniu ze stalą, co ogranicza jego zastosowanie w operacjach z dużymi szczytowymi obciążeniami kształtowania.

3. Jaka jest różnica między zestawami form żeliwnych a stalowych?

Zestawy matryc żeliwnych zawierają struktury grafitowe, które pochłaniają drgania i zapewniają właściwości samotłuszczące, dzięki czemu są idealne do tłoczenia dużych serii. Zestawy matryc ze stali odlewanej charakteryzują się wyższą wytrzymałością na rozciąganie i lepszą odpornością na uderzenia, co pozwala im uginać się pod przeciążeniem zamiast pękać. Stal zachowuje mniejsze odchyłki wymiarowe przy długotrwałym obciążeniu, podczas gdy żeliwo oferuje lepszą stabilność termiczną. Zestawy narzędzi stalowych łatwiej modyfikować i spawać, natomiast żeliwo bardzo dobrze nadaje się do obróbki skrawaniem dzięki zawartości grafitu działającego jako naturalny środek smarny.

4. Kiedy należy wybrać zestawy matryc ze stali narzędziowej zamiast żeliwa?

Wybierz zestawy matryc ze stali narzędziowej podczas tłoczenia abrazyjnych materiałów o wysokiej wytrzymałości, zachowania dopuszczalnych odchyłek na poziomie mikronów przez dziesiątki milionów cykli lub produkcji komponentów lotniczych o surowych wymaganiach. Bogata w karbidy struktura stali narzędziowej znacznie lepiej opiera się zużyciu abrazyjnemu niż miększe wtrącenia grafitu w żeliwie. Chociaż stal narzędziowa jest znacznie droższa i oferuje mniejsze tłumienie drgań, uzasadnia ona inwestycję, gdy kluczowe są odporność na zużycie i zachowanie precyzji – szczególnie przy panelach samochodowych z zaawansowanych stali o wysokiej wytrzymałości lub serii produkcyjnych przekraczających 5–10 milionów cykli.

5. Jak dobrać odpowiedni materiał matrycy do objętości mojej produkcji?

Dla prac prototypowych i partii poniżej 50 000 sztuk stal miękka oferuje najbardziej opłacalne rozwiązanie, charakteryzujące się krótkim czasem realizacji i łatwą modyfikacją. Średnie serie od 100 000 do 500 000 cykli odpowiadają żeliwu sferoidalnemu, który cechuje zrównoważona wytrzymałość i właściwości tłumienia drgań. Duże nakłady tłoczenia przekraczające 500 000 cykli rocznie korzystają z doskonałej absorpcji drgań żeliwa szarego. Stal precyzyjna wraz z wsparciem inżynieryjnym służy produkcji OEM dla przemysłu motoryzacyjnego, wymagającej certyfikacji i wąskich dopuszczalnych tolerancji. Dla bardzo dużych serii przekraczających 5 milionów cykli tłoczenia materiałów ściernych, stal narzędziowa o wyjątkowej odporności na zużycie zapewnia najwyższą wartość całkowitą.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —