Włókno węglowe kontra aluminium: Wytrzymałość, waga i kompromisy konstrukcyjne

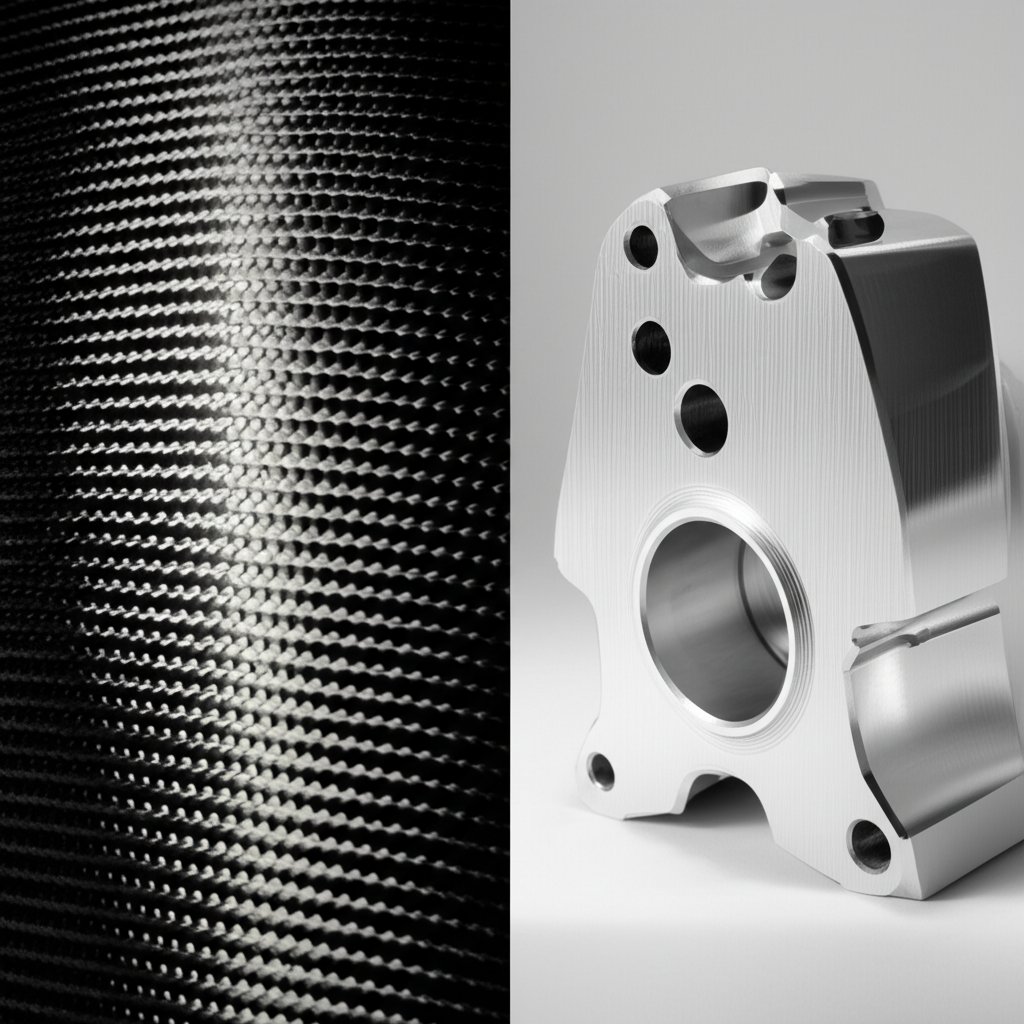

Podstawy włókna węglowego i aluminium

Gdy porównujesz kompozyt węglowy vs aluminium , naprawdę porównujesz dwie zupełnie różne rodziny materiałów – każda z nich ma unikalne zalety, właściwości i konsekwencje projektowe. Dlatego inżynierowie tak często debatują aluminium vs włókno węglowe od ram rowerowych po skrzydła samolotów? Rozłóżmy to na czynniki pierwsze, definiując je jasno i w praktycznym kontekście.

Z czego jest zbudowane włókno węglowe

Wyobraź sobie wiązkę ekstremalnie wytrzymałych, cienkich jak włos włókien węglowych, wszystkie umieszczone w twardej żywicy – taki materiał nazywamy kompozyt z włókna węglowego . Technicznie, co to jest kompozyt węglowy ? To materiał, w którym wysokowytrzymałe włókna węglowe (wytworzone głównie z poliakrylonitrylu lub smoły) są łączone z matrycą polimerową, zazwyczaj epoksydową. Wynikiem jest lekka i bardzo sztywna konstrukcja, której wytrzymałość zależy od typu włókna, jego orientacji oraz jakości połączenia włókien z żywicą. Te kompozyty nie są metalami — więc jeśli kiedykolwiek się zastanawiałeś, czy włókno węglowe to metal ? Odpowiedź brzmi: nie; jest to niemetaliczny materiał kompozytowy zaprojektowany z myślą o konkretnych wymaganiach użytkowych ( ScienceDirect ).

Jak zachowują się aluminium i jego stopy serii 6xxx

Z kolei aluminium jest pierwiastkiem metalicznym, który ceniony jest za niską gęstość, kowalność i uniwersalność. Gdy jest stopowane z elementami takimi jak magnez i krzem – jak w popularnej serii 6xxx (np. 6061) – staje się jeszcze silniejszy i bardziej przydatny w zastosowaniach inżynieryjnych. Właściwości stopów aluminium są określone przez ich skład i obróbkę cieplną ("stan materiału"), umożliwiając precyzyjną kontrolę wytrzymałości, plastyczności i spawalności Wikipedia: Stop aluminium 6061 ).

Wyjaśnienie anizotropii i izotropii

Tutaj zaczynają się rzeczywiste kompromisy projektowe. Aluminium uznawane jest za izotropowe : jego właściwości mechaniczne – takie jak wytrzymałość i sztywność – są jednakowe we wszystkich kierunkach. Oznacza to, że można przewidzieć jego zachowanie pod obciążeniem, co ułatwia inżynierom projektowanie z pełnym przekonaniem.

Kompozyty z włókna węglowego są natomiast anizotropowe . Ich właściwości różnią się w zależności od kierunku włókien. Ułóż włókna wzdłuż długości ramy roweru, a uzyskasz maksymalną sztywność i wytrzymałość w tym kierunku – ale znacznie mniejszą w poprzek. To zachowanie kierunkowe pozwala projektantom „dostroić” element do określonych obciążeń, oznacza jednak, że analiza i produkcja są bardziej skomplikowane. W kompozyt kontra aluminium dyskusji na temat tej anizotropii jest zarówno potężnym narzędziem, jak i wyzwaniem.

Wybieraj zgodnie z parametrami, a nie hukiem medialnym

Więc jak zdecydować pomiędzy aluminium a włóknem węglowym do danego zastosowania? Wszystko zależy od dopasowania materiału do zadania. Warto wziąć pod uwagę:

-

Definicje materiałów:

– Włókno węglowe kompozytowe: Materiał o wysokiej wytrzymałości, lekki, anizotropowy, wykonany z filamentów węglowych w osnowie żywicznej.

– Stopy aluminium: Metal izotropowy, właściwości kontrolowane przez stopowanie i obróbkę cieplną. -

Typowe zastosowania:

– Włókno Węglowe: Oprawy lotnicze, wysokiej klasy panele samochodowe, rama roweru, artykuły sportowe.

– Aluminium: Belki konstrukcyjne, podwozia samochodowe, skrzydełka lotnicze, wyroby walcowane ogólnego przeznaczenia. -

Implikacje projektowe:

– Włókno Węglowe: Dostosowalna sztywność, niska waga, ale wymaga starannego układania i kontroli jakości.

– Aluminium: Przewidywalne właściwości, dokładne tolerancje, łatwiejsze do formowania i obróbki, stabilne łańcuchy dostaw.

Warstwy kompozytowe można dopasować pod kątem sztywności kierunkowej, natomiast aluminium zapewnia przewidywalne zachowanie izotropowe oraz dokładne tolerancje.

Podsumowując, kompozyt węglowy vs aluminium nie polega na tym, że jedno jest „lepsze” od drugiego. Chodzi o zrozumienie nauki stojącej za co to jest kompozyt węglowy oraz o to, jak izotropowe metale, takie jak aluminium, się zachowują, a następnie dobraniu najodpowiedniejszego materiału pod kątem wytrzymałości, kosztów i potrzeb produkcyjnych. Gdy przejdziemy do mierzalnych właściwości, takich jak wytrzymałość, gęstość czy koszt, zobaczysz, jak te podstawowe różnice wpływają na decyzje projektowe w motoryzacji, lotnictwie i rowerzystyce.

Właściwości mechaniczne wpływające na decyzje projektowe

Gdy dobierasz kompozyt węglowy vs aluminium na swój kolejny projekt, liczby mają znaczenie. Ale które liczby? I jak przetłumaczyć te dane na rzeczywiste zastosowanie w projektowaniu? Rozłóżmy najważniejsze właściwości mechaniczne – wytrzymałość na rozciąganie, granicę plastyczności, moduł sprężystości i gęstość – aby dokonać świadomego porównania tych dwóch podstawowych materiałów inżynierskich.

Podstawy wytrzymałości i plastyczności

Wyobraź sobie, że rozciągasz rama rowerową lub ładujesz dźwigar samolotowy – wytrzymałość na rozciąganie i granica plastyczności mówią, ile obciążenia materiał może wytrzymać, zanim się trwale odkształci lub pęknie. Dla wytrzymałości na rozciąganie włókna węglowego , laminaty jednokierunkowe testowane wzdłuż kierunku włókna mogą osiągać wartości około 1220 MPa (megapaskale), podczas gdy układy krzyżowe i quasi-izotropowe wykazują niższe wartości, często zawierające się między 360–860 MPa – wszystko zależy od orientacji włókna, żywicy i układu warstw.

Do granica plastyczności aluminium 6061 , typowe wartości dla stanu T6 wynoszą około 276 MPa , z wytrzymałością na rozciąganie na poziomie około 310 MPa . The granica plastyczności aluminium 6061 T6 jest dobrze udokumentowana i przewidywalna, co czyni ją pierwszym wyborem dla projektów wymagających niezawodnej i powtarzalnej wytrzymałości.

Moduł i docelowa sztywność

Sztywność – czyli to, w jakim stopniu materiał opiera się zginaćiu lub rozciąganiu – zależy od jego modułu. W tym zakresie moduł Younga włókna węglowego wyróżnia się. W kierunku włókna, laminaty węgiel/epoksyd mogą osiągać Moduł Younga wartości 98–115 GPa dla układów jednokierunkowych, podczas gdy układu poprzecznego i quasi-izotropowego zazwyczaj mieszczą się w przedziale 43–74 GPa .

Porównaj to do modułu Younga dla aluminium 6061-T6 , który wynosi około 69–72 GPa —i co istotne, ta wartość jest taka sama we wszystkich kierunkach (izotropia). Oznacza to, że sztywność aluminium jest łatwa do przewidzenia i projektowania, podczas gdy sztywność włókna węglowego zależy od orientacji włókien i sposobu budowy laminatu.

Porównania gęstości i wytrzymałości właściwej

Waga jest często decydującym czynnikiem w porównaniu włókna węglowego z aluminium dyskusjach. Dla gęstość włókna węglowego , typowe wartości to 1,6–1,8 g/cm³ , podczas gdy gęstość aluminium 6061 t6 wynosi około 2,70 g/cm³ (Kompozyty wysokiej jakości . To oszczędność masy o 30–40% dla kompozytów z włókna węglowego, jeszcze przed optymalizacją struktury pod kątem wytrzymałości kierunkowej.

Jednak „wytrzymałość właściwa” – czyli wytrzymałość podzielona przez gęstość – przedstawia pełniejszy obraz. Wysoka wytrzymałość włókna węglowego przy niskiej masie zapewnia wyjątkową wytrzymałość właściwą, zwłaszcza w zastosowaniach jednokierunkowych. Zaletą aluminium jest jego spójne i dobrze znane zachowanie we wszystkich kierunkach oraz przy różnych warunkach obciążenia.

| Nieruchomości | Kompozyt włókno węglowe * | aluminium 6061-T6 | Jednostki / Standard |

|---|---|---|---|

| Wytrzymałość na rozciąganie (0° UD) | ~1220 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Wytrzymałość na rozciąganie (Quasi-iso) | ~360–860 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Wytrzymałość na zginanie | N/A (kruche, brak granicy plastyczności) | ~276 MPa | ASTM D3039 / ASTM E8 |

| Moduł Younga (0° UD) | 98–115 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Moduł Younga (Quasi-izo) | ~43–74 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Gęstość | 1,6–1,8 g/cm³ | 2,70 g/cm³ | ASTM D792 |

*Wartości zależą w dużej mierze od typu włókna, matrycy, układu warstw i kierunku badania.

Dlaczego harmonogramy laminowania są ważne

Brzmi to skomplikowanie? Oto klucz: w przypadku włókna węglowego sposób ułożenia i orientacji warstw – zwany harmonogramem laminowania – diametralnie zmienia właściwości mechaniczne. Układ jednokierunkowy zapewnia maksymalną wydajność w jednym kierunku, podczas gdy układy krzyżowe lub quasi-izotropowe oferują nieco niższą maksymalną wytrzymałość, ale lepszą wydajność w wielu kierunkach ( MDPI: Ogunleye et al. ).

W przypadku aluminium sprawa jest prostsza. Właściwości mechaniczne określone są przez stop i stan wytwarzania (np. 6061-T6), a wartości podane na karcie danych dotyczą każdego kierunku. Dlatego właśnie moduł Younga dla aluminium 6061 i granica plastyczności aluminium 6061 są powszechnie stosowane w obliczeniach inżynierskich.

-

Kierunek badania ma znaczenie dla kompozytów:

- Właściwości są najwyższe wzdłuż kierunku włókna (0° UD)

- Wytrzymałość i sztywność maleją poza osią lub w układach wielokierunkowych

-

Aluminium jest izotropowe:

- Właściwości są takie same we wszystkich kierunkach

- Obliczenia projektowe są proste

„Dla włókna węglowego sekwencja ułożenia i orientacja włókien mogą być dopasowane do konkretnych obciążeń, ale zawsze sprawdź kierunek badań i szczegóły układu. Dla aluminium polegaj na opublikowanych wartościach dla swojego stopu i stanu materiału, oraz potwierdź zgodnie ze standardami badań ASTM/ISO.”

Podsumowując, przy porównywaniu kompozyt węglowy vs aluminium , zauważysz, że właściwości mechaniczne widoczne w katalogach to jedynie punkt startowy. Dla kompozytów zawsze należy podawać harmonogram warstw i kierunek badań. Dla metali potwierdź stop i stan materiału. To pozwala przejść do następnego kroku: przekształcania tych wartości w praktyczne oszacowania masy i sztywności dla Twojego rzeczywistego projektu.

Szacowanie masy i sztywności uprościone

Czy kiedyś zastanawiałeś się, dlaczego rama roweru z włókna węglowego wydaje się być tak lekka w porównaniu z aluminiową? Albo zastanawiałeś się, jak inżynierowie szacują wagę i sztywność elementu zanim zostanie ona fizycznie wytworzona? Przejdźmy krok po kroku przez praktyczne i powtarzalne metody doboru rozmiaru i porównywania włókno węglowe kontra aluminiowa waga , i zobaczmy, jak te obliczenia wpływają na decyzje projektowe w praktyce.

Szybka metoda szacowania wagi

Wyobraź sobie, że projektujesz płaską płytę lub prosty belkowy element. Aby oszacować, ile waży aluminiowa lub węglowa wersja tego samego elementu, potrzebujesz jedynie dwóch rzeczy: gęstości materiału i objętości części.

-

Oblicz objętość części:

Dla płyty prostokątnej, wygląda to następująco długość × Szerokość × Grubość . -

Znajdź gęstość materiału:

- Aluminium (6061): o nas 2,7 g/cm³

- Włókno węglowe kompozytowe: o nas 1,55–1,6 g/cm³ (charakterystyczne dla układów włókno/żywa w proporcjach 70/30)

-

Pomnóż objętość przez gęstość: Otrzymasz w ten sposób wagę każdego materiału. Na przykład panel o powierzchni 1 m² i grubości 6 mm:

- Objętość = 1 m² × 0,006 m = 0,006 m³

- Waga (aluminium) = 0,006 m³ × 2 700 kg/m³ = 16,2 kg

- Waga (kompozyt węglowy) = 0,006 m³ × 1 550 kg/m³ = 9,3 kg

Zatem przy tych samych wymiarach kompozyt węglowy jest lżejszy od aluminium o około 42%.

To jest podstawowy schemat działania odpowiadania na pytanie „ ile waży aluminium i ile waży włókno węglowe ” dla danej wielkości części.

Dobór sztywności – Przewodnik

Ale waga to nie wszystko – Twoja część musi również mieć odpowiednią sztywność. Oto prosta metoda doboru grubości na podstawie zakładanych wartości sztywności:

- Zdefiniuj przypadek obciążenia: Jaką siłę lub ugięcie musi wytrzymać Twoja część?

- Wybierz współczynnik bezpieczeństwa i zakładane maksymalne ugięcie.

-

Wykorzystaj moduł sprężystości materiału (sztywność):

- Aluminium 6061-T6: Moduł Younga ≈ 69–72 GPa

- Włókno węglowe kompozytowe: Zmienny; dla układów quasi-izotropowych, 43–74 GPa; dla jednokierunkowych, do 98–115 GPa

- Zastosuj wzór na sztywność belki lub płyty: Dla belki swobodnie podpartej, ugięcie δ = (Obciążenie × Długość³) / (48 × Moduł × Moment bezwładności). Dla płyty stosuje się podobne wzory.

- Iteruj grubość: Zwiększaj grubość, aż obliczone ugięcie będzie mieścić się w zakładanym zakresie. W przypadku włókna węglowego pamiętaj o wyrównaniu włókien w kierunku głównego obciążenia, aby osiągnąć najlepsze wyniki.

Dobierz sztywność w kierunku obciążenia dla kompozytów; sprawdź wyboczenie cienkich sekcji aluminiowych.

Kiedy Aluminium Wygrywa pod względem Wielkości

Chociaż włókno węglowe często lepsze jest pod względem wagi, aluminium może czasem być lepszym wyborem, gdy:

- Potrzebujesz bardzo cienkich ścianek (profilowane aluminiowe mogą być wykonane rzetelnie cienko, podczas gdy włókno węglowe ma minimalną liczbę warstw)

- Obciążenie jest wielokierunkowe, a właściwości izotropowe są konieczne

- Ograniczenia produkcyjne lub wymagania montażowe sprzyjają metalom

-

Najczęstsze pułapki do uniknięcia:

- Zaniedbywanie obciążeń pozaosiowych w kompozytach (sztywność szybko maleje poza kierunkiem włókien)

- Nie uwzględnianie naprężeń łożyskowych i narożnych

- Zakładanie, że wszystkie ułożenia włókna węglowego są jednakowo lekkie – laminaty nasycone żywicą lub grube warstwy mogą zwiększać wagę

- Nie uwzględnianie możliwości produkcji: włókno węglowe wymaga minimalnej liczby warstw; profile aluminiowe mają minimalną grubość ścianki

Podsumowując, szacowanie wagi włókna węglowego w porównaniu do aluminium jest prosta jeśli chodzi o gęstość i objętość, jednak dopasowanie sztywności i nadatności na wytwarzanie wymaga starannego podejścia do ułożenia warstw, grubości oraz geometrii konstrukcyjnej. Przy przechodzeniu od „szkolnego liczenia” do realnego projektu pamiętaj: zawsze weryfikuj swoje oszacowania na próbkach rzeczywistych materiałów i wcześnie uwzględniaj ograniczenia produkcyjne. W dalszej części przyjrzymy się temu, jak realia produkcji – takie jak formowanie, łączenie i tolerancje – wpływają na ostateczny wybór materiału.

Metody wytwarzania i kompromisy

Gdy rozważasz kompozyt węglowy vs aluminium przy projektowaniu kolejnej części nie chodzi nie tylko o specyfikacje materiału – ale także o sposób jego wytwarzania oraz konsekwencje dla kosztu, jakości i szybkości. Czy kiedykolwiek zastanawiałeś się, dlaczego arkusz kompozytu węglowego jest tak drogi, albo dlaczego wytłaczanie aluminium dominuje w produkcji masowej? Rozbijmy rzeczywiste metody wytwarzania, które wpływają na Twój projekt – i na Twoją linię zysku.

Układanie kompozytów i opcje utwardzania

Wyobraź sobie, że budujesz rurkę rowerową na zamówienie lub panel samochodu wyścigowego. Wytwarzanie kompozytów węglowych zaczyna się od układania arkuszy lub tkanin z włókna węglowego, nasycania ich żywicą, a następnie utwardzania w lekką, solidną część. Ale wybrana metoda zmienia wszystko:

| Metoda | Dopuszczalność | Koszt narzędzi | Czas cyklu / Wrażliwości | Typowe wady |

|---|---|---|---|---|

| Ręczne układanie / Formowanie otwarte | Niska (±1–2 mm) | Niski | Długie utwardzanie, temperatura pokojowa | Wady, strefy nasycenia żywicą |

| Formowanie pod workiem próżniowym / Infiltry | Umiarkowana (±0,5–1 mm) | Umiarkowany | Umiarkowana, wrażliwa na przecieki | Puste przestrzenie, suche plamy, odkształcenia |

| Utwardzanie w autoklawie (prepreg) | Wysoka (±0,2–0,5 mm) | Wysoki | Długi czas, wysoka temperatura/ciśnienie | Odwarstwienie, porowatość |

| Formowanie transferowe żywicy (RTM) | Wysoka (±0,2–0,5 mm) | Wysoki | Umiarkowana, kontrola przepływu żywicy | Niewypełnienie, puste przestrzenie |

Metoda ręcznego układania jest idealna dla prototypów lub nietypowych kształtów, ale wiąże się z większymi tolerancjami i dłuższymi czasami cyklu. Uszczelnianie próżniowe i impregnacja poprawiają zagęszczenie włókna i zmniejszają ilość pustych przestrzeni, co czyni je odpowiednimi dla części średnioseryjnych o złożonych kształtach. Utwardzanie w autoklawie – często stosowane dla kompozytów węglowych spełniających wymagania lotnicze – zapewnia najlepszą powtarzalność i wytrzymałość, jednak wiąże się z znacznie wyższymi kosztami i dłuższymi czasami realizacji.

Wytłaczanie, obróbka skrawaniem i spawanie aluminium

Przełączając się na aluminium, historia dotyczy prędkości, precyzji i skalowalności. Najczęstszą metodą dla stopów 6xxx, takich jak 6061, jest wytłaczanie – zmuszanie podgrzanego aluminium przez matrycę o określonym kształcie, aby tworzyć długie, spójne profile. Potrzebujesz niestandardowego wspornika lub obudowy? Obróbka CNC wycina skomplikowane kształty z odlewu lub wytłaczanych materiałów z bardzo ciasnymi tolerancjami. Spawanie i gięcie pozwalają łączyć lub zginać aluminium w gotowe zespoły.

| Metoda | Dopuszczalność | Koszt narzędzi | Czas cyklu / Wrażliwości | Typowe wady |

|---|---|---|---|---|

| Ekstruzja | Wysoka (±0,1–0,5 mm) | Umiarkowany | Szybka, zużycie matrycy, wrażliwość na temperaturę | Odkształcenia, linie na powierzchni |

| Obróbka CNC | Bardzo wysoka (±0,02–0,1 mm) | Niska na sztukę, wysoka przy skomplikowanych kształtach | Szybka, zużycie narzędzi, kontrola wiórów | Ślady po narzędziu, zadziory |

| Spawanie | Umiarkowana (±0,5–1 mm) | Niski | Szybka, strefa wpływu ciepła | Odkształcenia, pęknięcia |

| Formowanie / Gięcie | Umiarkowana (±0,5–1 mm) | Niski | Szybkie, odbijanie sprężyste | Pofałdowania, cienienie |

Aluminium 6061 wytrzymałość na rozciąganie i moduł ścinania aluminium 6061 t6 zachowują stabilność podczas formowania i obróbki skrawaniem, jednak spawanie może obniżyć lokalną wytrzymałość. Temperatura topnienia aluminium 6061 (około 580–650°C) również ogranicza możliwości łączenia i obróbki cieplnej.

Wybór Metod Łączenia i Klejenia

Jak masz zamiar montować swoje elementy? W przypadku włókna węglowego powszechne są kleje i łączniki mechaniczne, jednak wymagają starannego zaprojektowania, aby uniknąć zgniecenia laminatu. Specjalistyczne metody klejenia są często stosowane do wykończenia i paneli z okleinę włókna węglowego. W przypadku aluminium sprawdzone i skalowalne metody to spawanie, nitowanie i śrubowanie – należy jedynie zwracać uwagę na doprowadzone ciepło i projekt połączeń, aby zachować wytrzymałość.

Wady, tolerancje i terminy dostawy

Brzmi skomplikowanie? Oto szybki przegląd tego, co może pójść nie tak i jak to wykryć na czas:

-

Wytwarzanie kompozytów z włókna węglowego:

- Wady i porowatość spowodowane złą penetracją żywicy lub uwięzionym powietrzem

- Odwarstwienie spowodowane niewłaściwym utwardzeniem lub uderzeniem

- Zniekształcenia wymiarowe spowodowane nierównomiernym utwardzeniem lub naprężeniem włókien

- Wskazówki kontrolne: testy stukowe, ultradźwięki, wizualna kontrola wykończenia powierzchni

-

Przetwarzanie aluminium:

- Odkształcenia spowodowane procesem kształtowania lub ciepłem spawania

- Pęknięcia w miejscach spawania lub w ostrych narożnikach

- Wady powierzchniowe spowodowane zużyciem matryc lub złą obróbką

- Wskazówki kontrolne: penetrant barwny do spawów, sprawdzenie wymiarów, testy twardości

„Wytwarzanie to nie tylko nadawanie kształtu – to trafienie w odpowiednie tolerancje, minimalizowanie wad i utrzymanie projektu w ustalonym terminie i budżecie.”

W skrócie, wybór pomiędzy arkusz kompozytowy z włókna węglowego a aluminium to nie tylko kwestia parametrów technicznych. To kwestia realiów procesu: w jaki sposób orientacja włókien, system żywiczny i cykl utwardzania wpływają na jakość i powtarzalność kompozytów oraz jak projekt matrycy, kontrola wióra i zarządzanie temperaturą wpływają na wyniki z aluminium. Zawsze sprawdzaj wykresy zdolności procesowych, weryfikuj je za pomocą kuponów i konsultuj karty danych producentów, aby upewnić się, że projekt przejdzie z powodzeniem z etapu CAD na linię produkcyjną. Dalej dowiemy się, jak te decyzje produkcyjne wpływają na żywotność Twojej części – przy obciążeniach zmiennych, oddziaływaniach środowiskowych i konserwacji.

Trwałość, zmęczenie i właściwości eksploatacyjne

Zmęczenie i długotrwałe naprężenia: jak każdy materiał się sprawdza

Projektując na dłuższy czas eksploatacji, pytanie nie brzmi tylko „czy włókno węglowe jest silniejsze niż aluminium?” – ale jak każdy materiał znosi lata wibracji, obciążenia i oddziaływania czynników zewnętrznych. Przeanalizujmy, jak kompozyty węglowe i aluminium zachowują się pod wpływem powtarzalnych obciążeń i warunków rzeczywistych.

-

Zalety włókna węglowego (zmęczenie i środowisko):

- Wyjątkowa odporność na zmęczenie w kierunku włókien – kluczowa dla części lotniczych i samochodowych narażonych na obciążenia cykliczne.

- Nie rdzewieje; odporny na tradycyjną korozję tlenkową, odpowiadając na często zadawane pytanie: czy włókno węglowe rdzewieje? Nie, w sposób typowy dla metali.

- Bardzo odporny na większość chemicznych czynników i degradację środowiskową.

- Niski współczynnik rozszerzalności termicznej włókna węglowego ; stabilność wymiarowa w szerokim zakresie temperatur.

-

Wady włókna węglowego (zmęczenie i środowisko):

- Macierz (żywa) może ulegać degradacji pod wpływem długotrwałego działania promieniowania UV, wilgoci lub ciepła – zwłaszcza jeśli nie jest odpowiednio chroniona.

- Narażona na odwarstwianie i uszkodzenia przy udarze w obszarach bogatych w żywicę lub pozaosiowych.

- Wzdłuż włóna żywica ma doskonałą odporność na zmęczenie, ale połączenia, wycięcia i obszary dominacji żywicy mogą ograniczać trwałość.

-

Aluminium Zalety (zmęczenie i środowisko):

- Przewidywalne zachowanie przy zmęczeniu; dobrze poznane schematy inicjowania i rozprzestrzeniania się pęknięć.

- Odporna na wiele czynników korozyjnych, szczególnie przy zastosowaniu powłok ochronnych lub anodyzacji.

- Stabilne właściwości mechaniczne w szerokim zakresie temperatur.

-

Aluminium Wady (zmęczenie i środowisko):

- Może ulegać korozji, zwłaszcza w wodzie morskiej lub przy łączeniu elektrycznym z kompozytami węglowymi.

- Pęknięcia zmęczeniowe mogą się rozrastać z karbów lub spoin, jeśli nie zostaną odpowiednio zabezpieczone.

- Wyższy rozszerzenie termiczne niż włókno węglowe, co może wpływać na zespoły narażone na zmiany temperatury.

Kompozyty węglowe nie rdzewieją, ale mogą być narażone na degradację zależną od matrycy oraz delaminację w wyniku uderzeń; aluminium odpiera wiele czynników środowiskowych, ale wymaga ochrony przed korozją, zwłaszcza przy kontakcie z węglem.

Temperatura i wilgotność: odporność na ciepło i rozszerzalność

Czy kiedykolwiek się zastanawiałeś odporność włókna węglowego na ciepło lub temperatura topnienia włókna węglowego ? Choć włókna węglowe same w sobie wytrzymują temperatury powyżej 3000°C, to rzeczywista temperatura topnienia włókna węglowego zależy od matrycy żywicznej – zazwyczaj ograniczając zakres zastosowania do temperatur poniżej 200°C. Aluminium z kolei jest odporne do swojej temperatury topnienia (około 580–650°C dla stopu 6061), ale może mięknąć i tracić wytrzymałość w podwyższonej temperaturze. Oba materiały są stabilne w większości warunków eksploatacji, jednak kompozyty wymagają starannego doboru żywicy do środowisk o wysokiej temperaturze.

Korozja galwaniczna: Co się dzieje, gdy węgiel i aluminium się stykają?

Oto scenariusz, z którym spotykają się wielu inżynierów: chcesz użyć obu materiałów w tej samej konstrukcji. Jednak gdy włókno węglowe (przewodnik elektryczny) i aluminium (metal anodowy) są łączone i narażone na wilgoć, może wystąpić korozja galwaniczna. Przyspiesza to korozję aluminium, szczególnie w środowiskach zasolonych lub wilgotnych ( Corrosionpedia ).

-

Kroki zapobiegawcze:

- Nanoszenie warstw barierowych lub powłok nieprzewodzących między materiałami

- Stosowanie gruntów i uszczelniaczy do blokowania przedostawania się wilgoci

- Kontrolowanie zestawów łączników za pomocą izolacyjnych podkładek lub rękawów

- Regularna kontrola i dokręcanie łączników w celu utrzymania izolacji

Strategie inspekcji i badania nieniszczące: wczesne wykrywanie problemów

Jak wykryć usterki zanim doprowadzą one do awarii? Oba materiały zyskują na skutek inspekcji proaktywnej:

- Włókno Węglowe: Wizualna kontrola pod kątem pęknięć powierzchniowych lub odwarstwienia, testy stukowe (słuchanie "głuchych" miejsc) oraz ultradźwięki lub termografię w celu wykrycia wewnętrznych pustek lub wad ( CompositesWorld ).

- Aluminium: Wizualna kontrola pod kątem korozji lub pęknięć, badanie barwnikiem penetrującym spoin oraz regularne audyty stopnia zaciągnięcia i dopasowania połączeń.

W obu przypadkach należy zawsze przestrzegać sprawdzonych standardów i wytycznych dostawcy – nie należy polegać na ogólnych progach, szczególnie w kwestii temperatury, wilgotności lub agresywnego środowiska.

Podsumowując, porównując włókno węglowe i aluminium pod względem trwałości i właściwości ekologicznych, widać, że każdy z tych materiałów ma swoje unikalne mocne i słabe strony. Odporność włókna węglowego na rdzę i zmęczenie (w kierunku włókien) to ogromna zaleta, jednak wymaga ona starannego doboru żywicy i układu warstw, aby uniknąć uszkodzeń matrycy czy złączy. Aluminium oferuje solidne i przewidywalne właściwości, ale wymaga ochrony przed korozją – szczególnie w połączeniu z kompozytami węglowymi. W kolejnym kroku przyjrzymy się temu, jak te czynniki trwałości wpływają na koszty cyklu życia, możliwość naprawy i zrównoważony rozwój.

Koszty cyklu życia, zrównoważony rozwój i zwrot z inwestycji

Wybierając między włóknem węglowym a aluminium, cena katalogowa to dopiero początek. Czy kiedykolwiek zastanawiałeś się, dlaczego część wykonana z włókna węglowego może kosztować wiele razy więcej niż jej odpowiednik z aluminium, albo jak te początkowe koszty równoważą się przez całe życie produktu? Rozłóżmy rzeczywiste koszty, od surowców i przetwarzania po utrzymanie, naprawy i to, co dzieje się na końcu drogi.

Koszty surowców i przetwarzania

Najpierw przejdźmy do wielkiego pytania: ile kosztuje włókno węglowe? Odpowiedź: zależy od gatunku, procesu i objętości, ale włókno węglowe jest zawsze droższe niż aluminium. Zgodnie z danymi branżowymi, aluminium kosztuje zazwyczaj około 1,50–2,00 USD za funt , podczas gdy cena włókna węglowego za funt —szczególnie tej o gatunku lotniczym—mieści się w przedziale 10–20 USD lub więcej . To oznacza koszt włókna węglowego za funt jest mniej więcej pięć do dziesięciu razy wyższy niż aluminium.

Ale to dopiero początek. Koszty przetwarzania włókna węglowego są również wyższe. Produkcja elementów z włókna węglowego wiąże się z pracochłonnym układaniem, impregnacją żywicą i utwardzaniem – czasem w energochłonnych autoklawach. W przemyśle lotniczym koszty pracy mogą stanowić nawet 40% całkowitego kosztu części kompozytowych, w porównaniu do 25% dla aluminium. Metody takie jak automatyczne układanie włókien i inne zaawansowane techniki pomagają, ale złożoność włókna węglowego nadal podnosi cenę.

| Element kosztu | Kompozyt z włókna węglowego | Aluminium | Uwagi / Niepewność |

|---|---|---|---|

| Surowiec | 10–20+ dolarów/uncja | 1,50–2,00 dolara/uncja | Cena włókna węglowego różni się w zależności od klasy i dostawcy |

| Przetwarzanie / Praca | Wysoki (nakład ręczny, utwardzanie, kontrola jakości) | Niski–średni (prasa, obróbka mechaniczna) | Kompozyty wymagają wykwalifikowanej kadry, dłuższe cykle |

| Obróbka | Wysoki (imienne formy, autoklaw) | Średni (matryce, oprzyrządowanie) | Koszt narzędzi rośnie wraz z wolumenem |

| Odpady i Przeróbki | Wysoki (wady, ograniczona możliwość poprawy) | Niski–średni (odpady nadające się do recyklingu) | Odpady kompozytowe są trudniejsze do odzyskania |

| Konserwacja | Umiarkowane–Wysokie (specjalistyczny ремонт) | Niskie–Umiarkowane (proste spawanie/naprawa) | Kompozyty często wymagają naprawy przez ekspertów |

| Koniec Życia (EoL) | Ograniczona możliwość recyklingu, wysoki koszt utylizacji | Bardzo dobry potencjał recyklingu, niski koszt EoL | Aluminium zachowuje wartość przy EoL |

Decyzje: Naprawa czy Wymiana

Wyobraź sobie, że zarządzasz flotą samolotów lub drogimi rowerami. Jeżeli uszkodzony zostanie element z włókna węglowego, jego naprawa może być skomplikowana i kosztowna – czasem wymagając pełnej wymiany lub interwencji specjalisty. Na przykład w lotnictwie, naprawa łopaty wirnika z CFRP może kosztować trzy razy więcej niż łopaty aluminiowej przy podobnym uszkodzeniu. Aluminium jest bardziej wyrozumiałe: wgniecenia można wyciągnąć, pęknięcia zespawać, a części naprawić szybko i przy niskich kosztach. Te różnice mogą prowadzić do nieoczekiwanych przestojów i wyższych kosztów całkowitego cyklu życia włókna węglowego, zwłaszcza w środowiskach intensywnego użytkowania lub narażonych na uderzenia.

Możliwość recyklingu i odzysku na końcu cyklu życia

Zrównoważony rozwój jest dziś ważniejszy niż kiedykolwiek. Dlatego warto zastanowić się, co dzieje się z Twoją częścią, gdy osiągnie koniec swojej użyteczności. Tu doskonale sprawdza się aluminium — około 75% całego wyprodukowanego aluminium nadal jest w użyciu, dzięki skutecznemu recyklingowi, który odzyskuje aż 95% pierwotnych nakładów energii. Recykling aluminium jest prosty i szeroko dostępny.

Recykling włókna węglowego dopiero się rozwija. Zaledwie około 30% odpadów z CFRP jest przetwarzanych, a proces (często recykling termiczny) jest energochłonny i daje włókna, które mogą być odpowiednie jedynie do zastosowań niskiej jakości. Cena włókna węglowego na końcu cyklu życia jest niska, a jego utylizacja może generować koszty zamiast odzyskiwania wartości.

Proces decyzyjny ROI: Podejmowanie mądrej decyzji

Brzmi to skomplikowanie? Oto krok po kroku sposób porównywania opcji i szacowania rzeczywistego ROI:

- Zdefiniuj swój cel związany z wydajnością: Waga, sztywność, trwałość czy koszt?

- Skróć listę materiałów: Porównaj cenę włókna węglowego i aluminium w odniesieniu do Twojego konkretnego zastosowania.

- Szacuj liczbę części i krzywą uczenia się: Duże wolumeny zmniejszają koszty narzędzi i pracy przypadające na pojedynczą część – zwłaszcza w przypadku aluminium.

- Uwzględnij przestoje spowodowane naprawami: Ile będą kosztować nieplanowane naprawy lub wymiany w utraconej produktywności?

- Przeprowadź analizę wrażliwości: Dostosuj do zmian oszczędności paliwowych, kosztów utrzymania lub wartości recyklingu, aby zobaczyć, która opcja będzie najbardziej opłacalna w dłuższym horyzoncie czasowym.

kompozyty mogą przynieść oszczędności w wadze, które obniżają koszty eksploatacji, jednak złożoność napraw i czas utwardzania mogą zniwelować te korzyści. Aluminium często umożliwia szybszą iterację, łatwiejsze naprawy oraz wykorzystanie sprawdzonych kanałów recyklingu.

-

Wskazówki dotyczące opłacalnego pozyskiwania:

- Poproś o kilka wycen i szczegółowe rozkłady kosztów od dostawców.

- Zweryfikuj założenia poprzez testowe serie i badania próbek.

- Weź pod uwagę całkowity koszt cyklu życia, a nie tylko początkową cenę.

- Do modelu kosztowego dołącz konserwację, naprawy i likwidację.

Podsumowując, chociaż koszt włókna węglowego ma wyższy koszt początkowy, to oszczędności wynikające z mniejszej wagi mogą usprawiedliwić inwestycję w zastosowaniach, gdzie każdy gram się liczy – np. w lotnictwie czy wyścigach. Dla większości zastosowań inżynieryjnych aluminium oferuje niższą cenę, łatwiejszą naprawę i możliwość recyklingu, co czyni je bardziej opłacalnym i zrównoważonym wyborem. Przechodząc do decyzji dotyczących konkretnych zastosowań, skup się na zwrocie z inwestycji (ROI) i pełnym cyklu życia – zarówno budżet, jak i cele zrównoważonego rozwoju będą Ci za to wdzięczne.

Wybór między włóknem węglowym a aluminium w motoryzacji, lotnictwie i rowerach

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre części samochodowe są z aluminium, a inne ze włókna węglowego? Albo dlaczego profesjonalni kolarze prowadzą gorące dyskusje na temat ram aluminiowych i węglowych i ich zalety i wady? Przeanalizujmy różnice między kompozyt węglowy vs aluminium a następnie porównajmy je w trzech kluczowych sektorach: motoryzacja, lotnictwo i kolarstwo. Dowiemy się, gdzie każdy z materiałów najlepiej się sprawdza – i gdzie może mieć swoje ograniczenia.

Konstrukcje i wykończenia samochodowe

W nowoczesnych pojazdach wybór między włóknem węglowym a aluminium rzadko zależy od mody – to kwestia dopasowania wydajności, możliwości produkcji i kosztów. W przypadku wzmocnień nadwozia (body-in-white), poprzeczek zderzeniowych czy ram konstrukcyjnych baterii części ekstruzji aluminiowej są pierwszym wyborem. Izotropowe właściwości aluminium, niewielkie tolerancje oraz stabilny łańcuch dostaw czynią go idealnym do masowej produkcji konstrukcji krytycznych pod względem bezpieczeństwa. Dostawcy tacy jak Shaoyi Metal Parts Supplier – lider w zakresie kompleksowych rozwiązań z dziedziny precyzyjnych metalowych części samochodowych w Chinach – wspomagają optymalizację projektowania pod kątem technologii produkcji (DFM), kontrolę tolerancji oraz dokumentację PPAP dla producentów OEM.

Włókno węglowe nie jest jednak z tych rozgrywek wyeliminowane. Panuje w segmencie premium – w wykończeniach, maskach, dachach czy panelach osiągowych, gdzie liczy się oszczędność masy i możliwość wykonania nietypowych kształtów. W przypadku luksusowych samochodów sportowych czy pojazdów elektrycznych dążących do maksymalnego zasięgu, podwozie samochodu z włókna węglowego lub wybrane panele z kompozytu CFRP mogą zapewnić unikalną przewagę.

Lotnictwo: zastosowania podstawowe i wtórne

Gdy wchodzisz na pokład samolotu z włókna węglowego , możesz doświadczyć największych zalet tego materiału – wyjątkowej odporności na zmęczenie, odporności na korozję oraz możliwości dopasowania sztywności do skrzydeł, kadłubów i osłon. Lekka waga włókna węglowego oraz jego stosunek wytrzymałości do masy są kluczowe dla oszczędności paliwa i redukcji emisji w przemyśle lotniczym.

Aluminium nadal dominuje w konstrukcjach wtórnych, powłokach oraz obszarach, gdzie szybka i opłacalna produkcja ma kluczowe znaczenie. Jego sprawdzona historia, łatwość inspekcji oraz możliwość recyklingu sprawiają, że pozostaje podstawowym elementem łańcucha dostaw w przemyśle lotniczym – zwłaszcza dla komponentów, które muszą spełniać ścisłe tolerancje i rygorystyczne standardy certyfikacyjne.

Ramy i komponenty rowerowe

Jeśli wybierasz między rowerami aluminiowymi a z włókna węglowego , zauważysz, że każdy materiał ma swój własny charakter. Rury, widełki oraz nawet podnóżek z włókna węglowego uaktualnienia zapewniają nieosiągalne w innych rozwiązaniach oszczędności masy i tłumienie drgań — kluczowe dla kierowców rajdowych i entuzjastów. Możliwość dostrojenia sztywności i geometrii ramy daje kompozytowi przewagę w wysokowydajnych rowerach ( Perspektywy Rynkowe ).

Nie można jednak bagatelizować aluminium. Dla codziennych użytkowników, aluminium kontra rama rowerowa z kompozytu spory często sprowadzają się do trwałości, możliwości naprawy i kosztu. Ramy aluminiowe są wytrzymałe, przystępne cenowo i wyrozumiałe w trudnych warunkach eksploatacji. Natomiast wybierając obrecze z kompozytu kontra aluminium , kwestia zależy od masy, komfortu jazdy i ceny — kompozyt dla prędkości rajdowej, aluminium dla niezawodności w każdych warunkach pogodowych.

| Sektor | Typ komponentu | Ulubiony materiał | Uzasadnienie | Sposób Produkcji | Notatki dotyczące Inspekcji |

|---|---|---|---|---|---|

| Motoryzacja | Podwozie, Elementy Przeciwwybuchowe, Ramy Akumulatorów | Aluminium | Duża objętość, ciasne tolerancje, pochłanianie energii uderzeniowej | Wyciskanie, tłoczenie, spawanie | Kontrola wizualna, wymiarowa, spawów |

| Motoryzacja | Pojazdy, dachy, wykończenia | Włókno węglowe | Oszczędność masy, wysoka jakość estetyczna | Laminowanie, autoklaw, RTM | Ultradźwięki, test przekładania, kontrola wzrokowa |

| Aeronautyka i kosmonautyka | Skrzydła, kadłuby, osłony | Włókno węglowe | Odporność na zmęczenie, lekkość, odporność na korozję | Układanie prepregu, autoklaw | Ultrasonografia, termografia |

| Aeronautyka i kosmonautyka | Skóry, konstrukcje wtórne | Aluminium | Sprawdzone, łatwe do inspekcji, nadające się do naprawy | Formowanie blach, nitowanie | Kontrola barwna, wizualna |

| Kolarstwo | Ramy, widełki, podstawki pod siodełko | Włókno węglowe | Minimalna waga, dostrojona sztywność, komfort jazdy | Układanie, formowanie | Test przycinania, wizualny |

| Kolarstwo | Ramy, obręcze | Aluminium | Dostępność, trwałość, łatwość naprawy | Wyciskanie, spawanie | Wizualna kontrola, prostoliniowość, kontrola spawów |

Kluczowe punkty decyzyjne dla zakupujących i inżynierów

-

Motoryzacja:

- Waga kontra naprawialność po kolizji

- Dokładność i dopasowanie (aluminium doskonale sprawdza się w produkcji masowej)

- Dojrzałość narzędzi i łańcucha dostaw

-

Lotnictwo i astronautyka:

- Wymagania dotyczące trwałości zmęczeniowej i certyfikacji

- Narażenie na warunki środowiskowe (węgiel w strefach narażonych na korozję)

- Zgodność z kontrolą i badaniami nieniszczących

-

Jazda na rowerze:

- Właściwości użytkowe (masa, sztywność, tłumienie)

- Budżet i potrzeby serwisowe

- Preferencje dotyczące aluminium kontra rama rowerowa z kompozytu trwałości wobec prędkości

Podsumowując, kompozyt węglowy vs aluminium decyzja nigdy nie polega na jednym rozmiarze dla wszystkich. Czy projektujesz szczotkowany rower szosowy z włókna węglowego czy z aluminium czy dobierasz elementy ochronne do nowego pojazdu elektrycznego, zawsze bierz pod uwagę właściwości użytkowe, koszt, możliwość produkcji i potrzeby inspekcyjne. A jeśli dobierasz konstrukcje samochodowe, rozważ zaufanych partnerów dla części ekstruzji aluminiowej żeby zagwarantować jakość i skuteczność od projektu do dostawy.

Dalej, przygotujemy dla Ciebie normy, protokoły testów i wskazówki dotyczące specyfikacji, których będziesz potrzebować, by z zaufaniem określić, przetestować i dobrać odpowiedni materiał.

Standardy, testowanie i lista kontrolna gotowa do specyfikacji

Kiedy przejdziesz od porównywania kompozyt węglowy vs aluminium na papierze do faktycznego określania, testowania i pozyskiwania części, szczegóły odgrywają kluczową rolę. Brzmi to skomplikowanie? Nie musi tak być – jeśli wiesz, które standardy należy brać pod uwagę, jakiego języka używać i jak ocenić swoich dostawców. Rozbijmy podstawy podejścia opartego na specyfikacji, by działać z pewnością siebie.

Główne metody ASTM i ISO dla włókna węglowego i aluminium

Wyobraź sobie, że przeglądasz krzywą naprężeniową włókna węglowego lub sprawdzasz wytrzymałość na rozciąganie aluminium 6061 w karcie danych. Aby zapewnić porównywalność wyników i ich wiarygodność, zawsze odwołuj się do uznanych standardów dla każdej właściwości. Oto szybka lista najważniejszych standardów dotyczących obu materiałów:

-

Zespoły węglowe:

- ASTM D3039 – Właściwości rozciągania kompozytów na osnowie polimerowej

- ASTM D7264 – Właściwości zginania

- ASTM D2344 – Wytrzymałość skrętna przy krótkim luzie

- ISO 527 – Badania rozciągania tworzyw sztucznych i kompozytów

- Dokumentacja harmonogramu układania i kierunku badań (kluczowe dla granicy plastyczności włókna węglowego)

-

Stopy aluminium (np. 6061):

- ASTM E8/E8M – Badania rozciągania materiałów metalicznych (dla wytrzymałości na rozciąganie aluminium 6061 oraz wytrzymałości na rozciąganie aluminium 6061)

- ASTM E111 – Oznaczenie modułu Younga

- ASTM E18 – Badania twardości

- ASTM B209 – Blachy i płaty z aluminium i stopów aluminium

- Procedury spawalnicze, w razie istotności: AWS D1.2/D1.2M dla aluminium

Kryteria kwalifikacyjne dostawców oraz praktyczna lista kontrolna zakupów

Wyobraź sobie, że poszukujesz nowego komponentu. Jak upewnić się, że dostawca może zapewnić spójną jakość, niezależnie od tego, czy potrzebujesz wysokiej moduł ścinania aluminium 6061 czy złożonej konstrukcji kompozytowej? Skorzystaj z poniższego schematu krok po kroku:

- Wybierz spośród dostawców z odpowiednimi certyfikatami (np. ISO 9001, IATF 16949 dla przemysłu motoryzacyjnego).

- Zażądaj kart danych technicznych oraz deklaracje możliwości procesu dla Twojego konkretnego stopu, układu warstw lub geometrii.

- Zdefiniuj badania próbek wymagania: Wyrównaj testy do norm ASTM/ISO — określ orientację dla kompozytów, stan materiału dla aluminium.

- Przeprowadź budowę pilotną lub inspekcję pierwszego egzemplarza w celu weryfikacji parametrów i tolerancji.

- Potwierdź protokoły kontroli i śledzenia protokoły: Zapytaj o śledzenie kodów kreskowych, automatyzację QA/QC oraz raportowanie wad ( AddComposites ).

-

Lista zakupów:

- Wszystkie stosowne normy ASTM/ISO należy odnieść w zapytaniu ofertowym/specyfikacji

- Określ kierunek badań (kompozyty) oraz stan materiału (aluminium)

- Poproś o najnowsze raporty testowe i dokumentację QA

- Zdefiniuj kryteria akceptacji dla kluczowych właściwości (np. wytrzymałość na rozciąganie aluminium 6061, granica plastyczności włókna węglowego, moduł Younga aluminium 6061, współczynnik Poissona dla aluminium 6061)

- Uwzględnij wymagania dotyczące inspekcji i badań nieniszczących (NDT)

Określ kierunkowość dla testów kompozytów i stan walcowania dla aluminium, aby uniknąć porównań nieporównywalnych.

Przykładowe sformułowania specyfikacji zmniejszające niejednoznaczność

Czy kiedykolwiek widziałeś specyfikację, która prowadziła do nieporozumień lub przeróbek? Oto jak sformułować jasne i skuteczne wymagania:

- „Laminat włókna węglowego ma być testowany zgodnie z ASTM D3039, układ warstw [0°/90°], z minimalną granicą plastyczności włókna węglowego [określ wartość] w kierunku głównego obciążenia.”

- „Płytka aluminiowa 6061-T6 ma spełniać ASTM B209, z wytrzymałością na rozciąganie aluminium 6061 nie mniejszą niż [określ wartość] oraz modułem Younga zgodnym z ASTM E111.”

- „Wszystkie dane testowe należy dostarczyć wraz z przypisanymi numerami partii i dokumentacją QA.”

Ostateczne rekomendacje i wskazówki dotyczące pozyskiwania

Wyobraź sobie, że poszukujesz konstrukcji samochodowych i chcesz mieć pewność zarówno jakości, jak i możliwości produkcyjnych. Wczesne wyrównanie z dostawcami, którzy doskonale znają się na DFM (projektowaniu z myślą o produkowalności) i kontroli procesów, może zaoszczędzić Ci czas i pieniądze. W przypadku potrzeb związanych z wyciskaniem aluminium warto rozważyć części ekstruzji aluminiowej od zaufanych partnerów, takich jak Shaoyi Metal Parts Supplier, znany z zintegrowanej precyzji i solidnego systemu zapewniania jakości. Ich doświadczenie w zakresie wyciskania profili aluminiowych ułatwia wczesne recenzje projektowe i gwarantuje spełnienie Twoich specyfikacji od fazy pilotażowej do produkcji seryjnej.

Podsumowując, przejście od kompozyt węglowy vs aluminium teorii do rzeczywistego sukcesu oznacza ustalenie standardów, jasnego języka i staranności wobec dostawców. Zawsze należy odnosić się do kart danych i prac naukowych po przeglądzie przez kolegów oraz stosować precyzyjne wzorce specyfikacji, aby ustalić metody badań, tolerancje i kryteria akceptacji. Dzięki odpowiednim podejściem będziesz z pewnością nawiązywać kompromisy i dostarczać części spełniające założone parametry – za każdym razem.

Często zadawane pytania: Włókno węglowe kontra Aluminium

1. Czy włókno węglowe jest silniejsze niż aluminium?

Włókno węglowe może oferować wyższą wytrzymałość właściwą i sztywność niż aluminium, zwłaszcza gdy włókna są wyrównane z głównym obciążeniem. Jednak aluminium zapewnia spójną, izotropową wytrzymałość we wszystkich kierunkach, co czyni je korzystnym wyborem w przypadku części wymagających jednolonej wydajności i łatwej produkcji. Wybór zależy od zastosowania, wymaganej trwałości oraz ograniczeń konstrukcyjnych.

2. Dlaczego włókno węglowe jest droższe niż aluminium?

Wyższa cena włókna węglowego wynika z kosztownych surowców, ręcznych lub specjalistycznych procesów produkcyjnych oraz dłuższych cykli produkcji. W przeciwieństwie do aluminium, które korzysta z ugruntowanej infrastruktury produkcji masowej i recyklingu, włókno węglowe wymaga wykwalifikowanej pracy oraz energochłonnego procesu utwardzania, co przekłada się na wyższą cenę za funt i większe koszty wytwarzania.

3. Jakie są główne różnice w trwałości między włóknem węglowym a aluminium?

Włókno węglowe dobrze odpiera korozję i zmęczenie w kierunku włókien, jednak matryca żywiczna może ulegać degradacji pod wpływem promieniowania UV, wilgoci lub uderzeń. Aluminium jest odporne na wiele czynników środowiskowych i łatwo nadaje się do naprawy oraz recyklingu, jednak może korodować, zwłaszcza w kontakcie z kompozytami węglowymi. Oba materiały wymagają odpowiedniego projektowania i konserwacji, aby zapewnić trwałość w długim okresie.

4. Który materiał jest lepszy do produkcji części samochodowych: włókno węglowe czy aluminium?

Aluminium jest często wybierane do konstrukcyjnych części samochodowych ze względu na przewidywalne właściwości, opłacalność i możliwość skalowania produkcji. Włókno węglowe stosuje się do wysokiej klasy, lekkich wykończeń lub komponentów wysokiej wydajności, gdzie redukcja masy ma kluczowe znaczenie. Usługi takie jak ekstruzja aluminium motoryzacyjnego firmy Shaoyi oferują niestandardowe, wysokiej jakości rozwiązania dla masowo produkowanych części samochodowych, co czyni aluminium praktycznym wyborem w większości zastosowań.

5. W jaki sposób włókno węglowe i aluminium porównują się pod względem możliwości recyklingu?

Aluminium nadaje się do wysokiego stopnia recyklingu i zachowuje większość swojej wartości po zakończeniu cyklu życia, co czyni go zrównoważoną opcją dla produkcji na dużą skalę. Recykling włókna węglowego jest mniej rozwinięty, a większość odpadów jest obecnie przetwarzana na niższy poziom jakościowy lub wycofywana, co ogranicza jego korzyści zrównoważonego rozwoju w porównaniu z aluminium.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —