Zarządzanie odpadami z tłoczenia w motoryzacji: Strategie maksymalizacji zwrotu z inwestycji

STRESZCZENIE

Efektywny zarządzanie złomem w procesie tłoczenia przemysłu motoryzacyjnego to nie jest jedynie zadanie porządkowe, lecz kluczowa strategia finansowa, która zmienia odpady w strumień przychodów. Kompleksowe podejście obejmuje trzy filary: minimalizację powstawania odpadów w miejscu ich powstawania dzięki zaawansowanemu oprogramowaniu do rozmieszczania elementów, automatyzację usuwania za pomocą specjalistycznych systemów taśmociągów oraz maksymalizację wartości odsprzedaży poprzez rygorystyczne rozdzielanie stopów. Poprzez integrację tych procesów producenci mogą zmienić obsługę złomu z ponoszonego kosztu operacyjnego w konkurencyjny aktyw znacząco poprawiający wynik finansowy.

Strategia 1: Minimalizacja odpadów w źródle (zapobieganie)

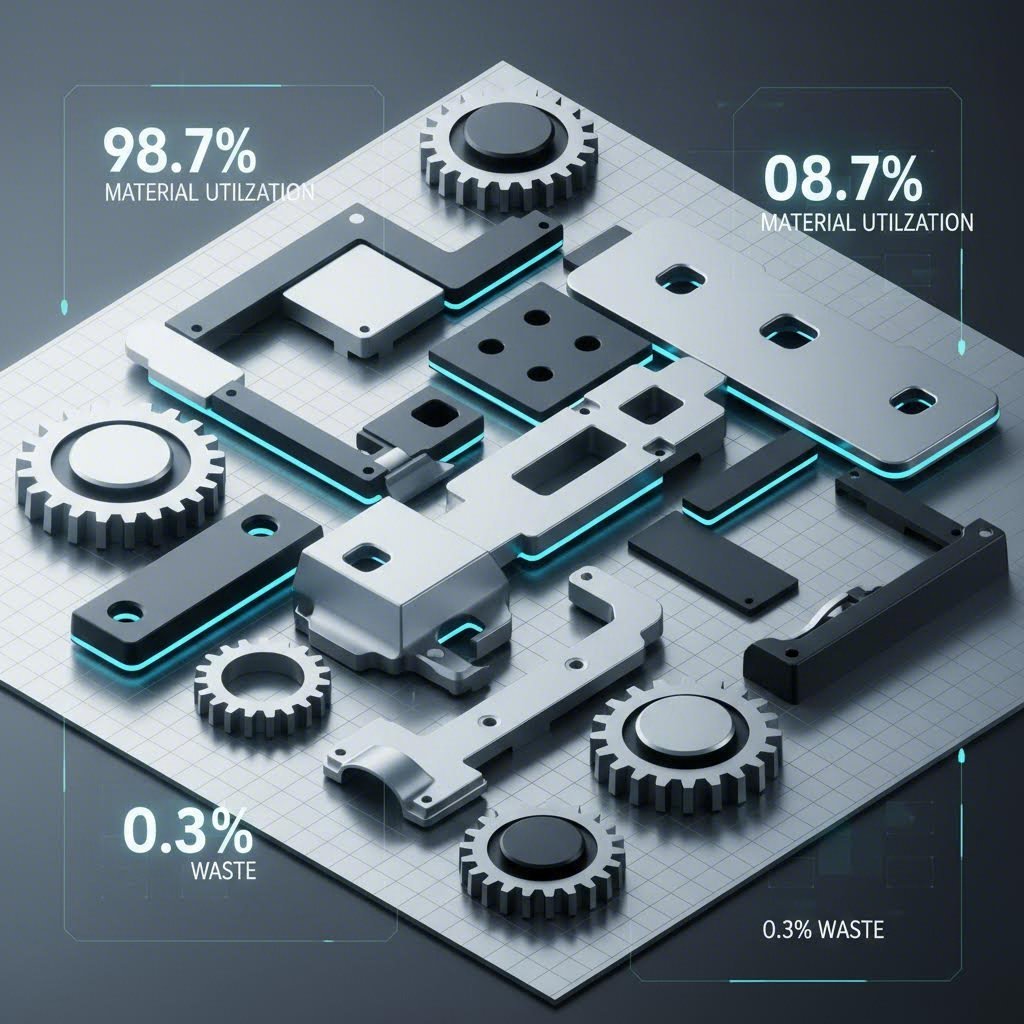

Najbardziej opłacalny złom to ten, którego nigdy nie wygenerowano. Podstawą efektywnego zarządzania złomem w procesie tłoczenia samochodów jest faza przedprodukcyjna, a konkretnie projektowanie matryc i wykorzystanie materiału. Inżynierowie skupiają się przede wszystkim na współczynniku wykorzystania materiału (MUR), który mierzy procent surowca w postaci blachy kończący się w gotowym elemencie w porównaniu do odpadów. Zwiększenie tego współczynnika nawet o ułamek punktu procentowego może przekładać się na ogromne roczne oszczędności w przypadku produkcji seryjnej pojazdów.

Zaawansowane oprogramowanie symulacyjne odgrywa tutaj kluczową rolę. Narzędzia takie jak Dynaform pozwalają inżynierom na symulowanie procesu tłoczenia, optymalizując kształty zagłębień i układanie elementów w celu zmniejszenia szerokości przewodnika między częściami. Ten proces, znany jako „komponowanie”, zapewnia maksymalne wykorzystanie każdego centymetra kwadratowego blachy z szpuli. Dodatkowo, techniki takie jak „cięcie wspólnym krawędzią", gdzie sąsiednie części dzielą linię cięcia, mogą całkowicie wyeliminować przewodnik w określonych zastosowaniach. Wdrożenie tych strategii cyfrowych przed wykonaniem fizycznych narzędzi stanowi najskuteczniejszy sposób na zmniejszenie ilości odpadów, które trzeba będzie później przetwarzać.

Ponadto wybór partnera produkcyjnego ma znaczący wpływ na poziom odpadów. Doświadczeni producenci rozumieją, że precyzja na etapie prototypowania przesądza o efektywności w produkcji seryjnej. Przyspieszenie produkcji we współpracy z kompleksowymi partnerami takimi jak Shaoyi Metal Technology pomaga zniwelować lukę między szybkim prototypowaniem a produkcją seryjną. Korzystając z precyzyjnych technologii i pras o nośności do 600 ton certyfikowanych zgodnie z IATF 16949, producenci mogą zapewnić, że kluczowe komponenty — od ramion sterujących po podwozia — są wytwarzane przy użyciu zoptymalizowanego narzędziowania spełniającego globalne standardy OEM, minimalizując od początku marnowanie materiału.

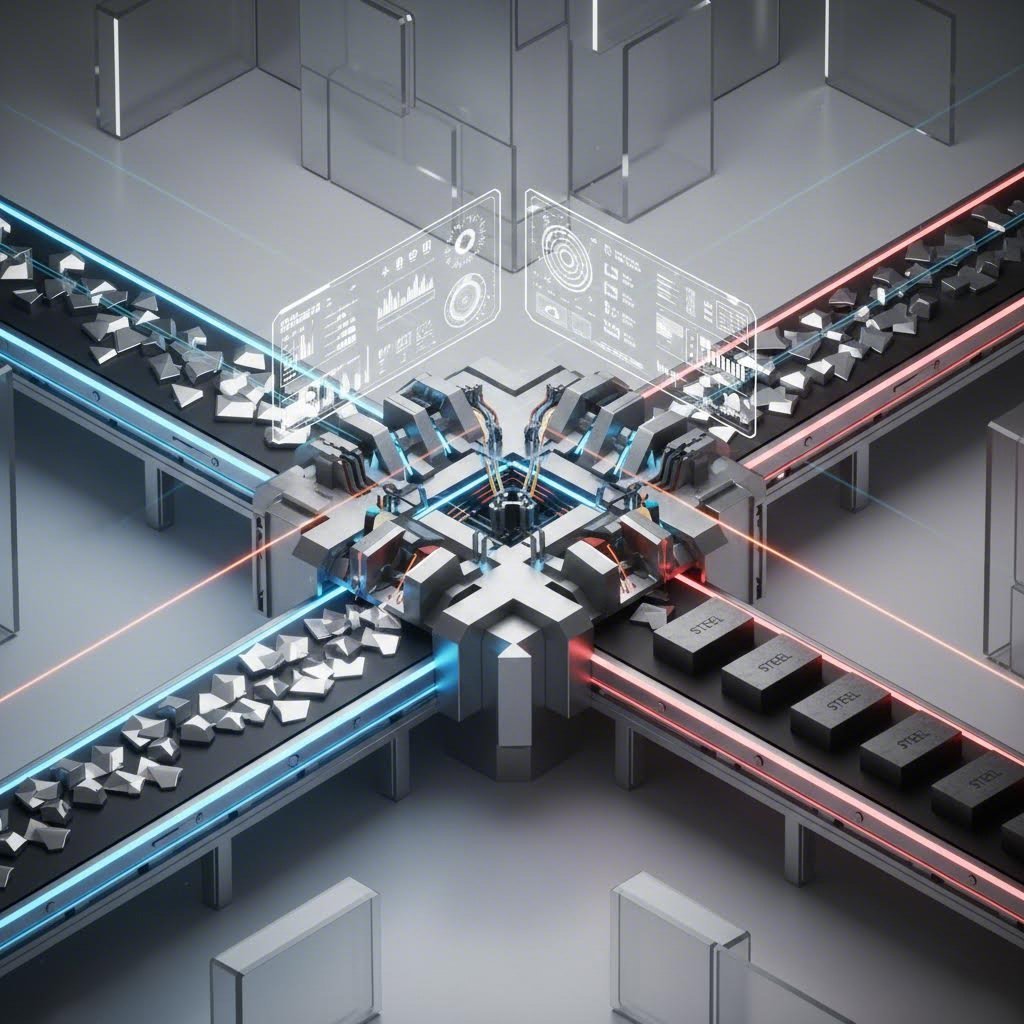

Strategia 2: Automatyczne systemy usuwania i transportu

Gdy powstają odpady, ich natychmiastowe i niezawodne usuwanie jest kluczowe dla utrzymania ciągłości pracy prasy. W szybkobieżnym środowisku tłoczenia samochodowego zablokowany kanał odpadów może spowodować katastrofalne uszkodzenie matrycy i zatrzymanie linii produkcyjnej. Wybór systemu usuwania zależy przede wszystkim od typu materiału oraz fizycznych ograniczeń zakładu, często wymagając połączenia rozwiązań podpresowych i nadpresowych.

Stalowe taśmy przenośnikowe to podstawowe rozwiązanie w zastosowaniach wymagających dużej wytrzymałości. Są trwałe i potrafią przenosić ostre, ciężkie stalowe odpady, które zniszczyłyby lżejsze taśmy. Wymagają jednak regularnej konserwacji, aby zapobiec zakleszczaniu. Alternatywą są przenośniki drgające (talerze wibracyjne), które oferują rozwiązanie o niskich kosztach utrzymania dla usuwania odpadów z ciasnych wykopów. Te systemy wykorzystują wibracje do przesuwania metalu naprzód, eliminując potrzebę stosowania taśm lub części obrotowych, które mogą się zużywać lub blokować, co czyni je idealnym wyborem dla systemów typu „ustaw i zapomnij” w miejscach trudno dostępnych.

W przypadku lżejszych materiałów, szczególnie w nowoczesnej produkcji samochodowej, gdzie aluminium jest coraz częściej stosowane w celu zmniejszenia masy, lepsze są systemy pneumatyczne lub próżniowe. Firmy takie jak Mayfran International dostarczaj specjalistyczne systemy wykorzystujące przepływ powietrza do szybkiego transportu lekkich wiórów i odpadów aluminiowych. Zapobiega to unoszeniu się lekkiego złomu lub zapychaniu się tradycyjnych przenośników mechanicznych oraz gwarantuje czystsze środowisko pracy prasy.

Strategia 3: Segregacja i odzysk wartości

Różnica między traktowaniem złomu jako śmieci a traktowaniem go jako produktu polega na segregacji. Linie tłoczenia samochodów często pracują z różnymi stopami — różnymi gatunkami stali, aluminium i miedzi. Mieszanie tych metali obniża ich wartość do poziomu najniższego wspólnego mianownika. Aby zmaksymalizować zwrot z inwestycji (ROI), zakład musi wdrożyć systemy oddzielające te strumienie, dążąc do wysokiego stopnia czystości, który zapewnia wyższe ceny od nabywców surowców wtórnych.

Zaawansowane systemy zarządzania złomem wykorzystują kanały rozdzielcze i przenośniki dwukierunkowe, które automatycznie kierują złom do różnych pojemników w zależności od aktywnego przepisu tłocznika. Na przykład, gdy linia przechodzi ze stali na aluminium, system sterowania dostosowuje kierunek przepływu, aby odpady były kierowane do dedykowanego pojemnika na aluminium. Osiągnięcie czystości na poziomie 95% lub wyższym jest często progowym wymaganiem dla najwyższych cen. Studia przypadku z Compass Systems demonstrują, że zaprojektowane systemy umożliwiające uzyskiwanie wysokoczystego złomu aluminiowego mogą znacząco skrócić okres zwrotu z inwestycji w sprzęt.

Poza separacją, fizyczne przetwarzanie zwiększa wartość. Złom zajmuje dużo miejsca i jest drogi w transporcie, ponieważ przeważnie przewozi się powietrze. Wdrożenie shredderów lub maszyn do brykietowania na miejscu może skompresować złom do postaci gęstych cegieł lub wiórków. To znacznie zwiększa współczynnik zagęszczenia – czasem nawet do 6:1 – redukując koszty transportu i czyniąc materiał bardziej atrakcyjnym dla hut. Przeróbcy, tacy jak Interco podkreśl, że przetworzone, wysegregowane metale nieżelazne pochodzące z operacji tłoczenia przynoszą znacznie wyższe zwroty niż luzem mieszane ładunki.

Strategia 4: Inteligentne systemy i zgodność z przepisami bezpieczeństwa

Nowoczesne zarządzanie złomem wkracza w erę Przemysłu 4.0. Już nie wystarczy tylko przemieszczać metal; system musi dostarczać dane. „Inteligentne” systemy złomu wykorzystują czujniki IoT do monitorowania poziomu w pojemnikach, obciążenia przenośników oraz stanu technicznego sprzętu w czasie rzeczywistym. Te systemy mogą automatycznie powiadamiać firmy transportowe, gdy pojemnik zbliża się do pełnej pojemności, zapobiegając przepełnieniu i eliminując przestoje związane z oczekiwaniem na wymianę. Takie podejście oparte na danych przekształca logistykę złomu z reaktywnej uciążliwości w przewidywalny proces pracy.

Bezpieczeństwo to ostateczny, niemożliwy do negocjowania element. Ścinki ze sztancowania są ostrze jak brzytwa i często pokryte poślizgnymi smarownicami, co stanowi poważne zagrożenie dla pracowników. Automatyzacja procesu transportowania zmniejsza narażenie ludzi na te niebezpieczeństwa. Co więcej, zarządzanie cieczami związanymi ze ścinkami ma kluczowe znaczenie dla zgodności środowiskowej. Systemy oddzielające i odzyskujące płyny chłodzące nie tylko redukują koszty utylizacji, ale również zapewniają zgodność ze standardem ISO 14001. Jak zauważają eksperci branżowi w ETA, Inc. , ignorowanie „ukrytych kosztów” związanych ze ścinkami — takich jak utylizacja cieczy czy odpowiedzialność za bezpieczeństwo — może cicho podmywać rentowność procesu sztancowania.

Inżynieria zysku z procesu

Optymalizacja cyklu życia odpadów z tłoczenia wymaga zmiany punktu widzenia. To nie gospodarka odpadami; to gospodarka zasobami. Poprzez inwestycje w precyzyjne projektowanie wykrojników, solidne systemy automatycznego usuwania oraz inteligentne technologie segregacji, producenci samochodów mogą odkryć znaczną wartość. Najlepsze zakłady traktują odpady jako drugą linię produktu, zarządzaną z taką samą rygoryzmem i troską o jakość jak komponenty samochodowe, które wytwarzają.

Często zadawane pytania

1. Jakie są podstawowe metody transportu odpadów z tłoczenia?

Najczęstszymi metodami są stalowe taśmy przekładniowe dla zastosowań ciężkich, taśmy drgające (wibracyjne) do niskich kosztów utrzymania i transportu w ciasnych przestrzeniach oraz systemy pneumatyczne (podciśnieniowe) do lekkich materiałów jak aluminium. Taśmy magnetyczne są również stosowane do metali żelaznych w celu oddzielenia stalowych elementów od nieżelaznych chłodziw lub odpadów.

2. Dlaczego segregacja odpadów jest ważna w procesie tłoczenia samochodowego?

Segregacja jest kluczowa dla odzysku finansowego. Mieszany złom (np. stal zmieszana z aluminium) jest sprzedawany po cenie najniższego metalu lub jako złom „brudny”. Złom segregowany, spełniający normy czystości (często 95%+), cieszy się znaczną premią. Na przykład czyste odpady aluminiowe są sprzedawane po znacznie wyższej cenie za tonę niż mieszany złom żelazny.

3. W jaki sposób „nesting” redukuje koszty złomu?

Nesting to proces sterowany oprogramowaniem, stosowany na etapie projektowania, polegający na ułożeniu elementów na pasku metalowym w możliwie najefektywniejszym wzorze. Poprzez dopasowywanie kształtów i minimalizowanie odległości między cięciami (tzw. web), producenci poprawiają współczynnik wykorzystania materiału (MUR), zapewniając wytworzenie większej liczby gotowych części z tej samej ilości surowca w formie blachy, co bezpośrednio zmniejsza objętość generowanego odpadu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —